Изобретение относится к машиностроению в разных областях промышленности, в частности, может быть использовано для изготовления рабочих органов машин различного назначения, взаимодействующих с абразивной средой. Изобретение представляет собой конструктивный элемент, который изготовляется и устанавливается на оборудовании, которое предназначено для продолжительного взаимодействия с абразивными смесями. Устройство предназначено для повышения износоустойчивости рабочих органов, а также тех их частей, которые подвергаются максимальному динамическому и статическому воздействию абразивной среды.

В частности, изобретение предназначено для рабочих органов разных сепараторов, перекачивающих агрегатов, элеваторов, погрузочных машин и транспортеров. Применение устройства повышает износоустойчивость рабочих органов и обеспечивает увеличение их эксплуатационного ресурса, а также снижение себестоимости эксплуатации оборудования.

Изобретение относится к износоустойчивым элементам, которым может быть придана любая пространственная конфигурация в зависимости от конфигурации рабочего органа машины.

Известна конструкция износоустойчивого элемента пространственной конфигурации, выполненного в виде монолитного тела из полимерных материалов

(http://ru.wikipedia.org/wiki/%D0%9A%D0%BE%D0%BC%D0%BF%D0%BE%D0%B7%D0%B8%D1%86%D0%B8%D0%BE%D0%BD%D0%BD%D1%8B%D0%B9_%D0%BC%D0%B0%D1%82%D0%B5%D1%80%D0%B8%D0%B0%D0%BB).

Недостатком известной конструкции является то, что полимерный износоустойчивый элемент представляет собой рабочее тело, укрепленное армирующими элементами в виде фибры из металла или других высокопрочных элементов, которые повышают прочность конструкции.

Применение полимерных износоустойчивых элементов повышает себестоимость эксплуатации оборудования из-за высокой стоимости, обусловленной сложностью и продолжительностью изготовления. Кроме того, такого типа износоустойчивые элементы имеют значительно меньшую прочность в сравнении с металлическими элементами и, соответственно, меньший эксплуатационный ресурс.

Важным недостатком известных износоустойчивых элементов является то, что они требуют специальных креплений на поверхности рабочего органа. Эти крепления должны надежно фиксировать элемент на поверхности рабочего органа. Кроме того, такая конструкция усложняет конструкцию агрегата и требует дополнительных трудовых и материальных затрат на профилактику фиксации износоустойчивого элемента.

Наиболее близким аналогом предложенного изобретения является износостойкий элемент, взаимодействующий с абразивной средой, включающий корпус, связанный с износостойким монолитным телом, содержащим карбиды металлов (RU 2376442 С2, МПК B22F 7/00, 20.12.2009).

Недостатком известного технического решения является то, что соединение износостойкого монолитного тела с корпусом не обладает высокой прочностью, так как не предусматривается регламентированное диффузионное взаимодействие между указанными монолитным телом и корпусом. Это существенно ограничивает область применения устройства, и оно не может быть применено в устройствах, взаимодействующих с абразивной средой при значительных динамических нагрузках.

Задачей изобретения являются усовершенствование конструкции износоустойчивого элемента, взаимодействующего с абразивной средой, за счет того, что:

- износостойкий элемент содержит износостойкое монолитное тело, выполненное из смеси кремнистого или марганцовистого флюса с порошком карбида бора, или карбида вольфрама, или карбида титана, подвергнутых термическому воздействию;

- монолитное тело расположено внутри корпуса - в полости металлической трубчатой оболочки;

- полость трубчатой оболочки имеет круглое, или прямоугольное, или треугольное, или эллиптическое сечение;

- износостойкий элемент имеет зону диффузии, полученную за счет высокотемпературного воздействия и расположенную между монолитным телом и оболочкой;

- ширина зоны диффузии составляет от 10 до 30% толщины металлической трубчатой оболочки;

- на внешней стороне металлической трубчатой оболочки выполнена опорная поверхность для присоединения износостойкого элемента к металлической поверхности рабочего органа.

Технический результат от использования изобретения состоит в том, что физико-механические свойства устройства обеспечивают высокую прочность и возможность продолжительного динамического взаимодействия с абразивной средой.

Выполнение износоустойчивого элемента с опорной поверхностью за счет сварного соединения позволяет обеспечить высокую степень крепления к рабочему органу, предотвращая вероятные потери дорогостоящего высокопрочного металла.

Применение внешней металлической оболочки позволяет выполнять ее из металла, физико-механические свойства которого аналогичны физико-механическим свойствам металла, из которого изготовлен рабочий орган агрегата.

Универсальность изделия заключается в широком диапазоне средств, где оно может быть использовано. Устройство предусматривает возможность придания ему разной пространственной формы в зависимости от применяемого оборудования.

Конструкция устройства предусматривает возможность минимизации потерь дорогостоящего высокопрочного металла за счет крепления металлической оболочки с помощью сварки к рабочему органу агрегата.

Соединение монолитного тела к оболочке происходит за счет диффузии, происходящей при высокотемпературной обработке изделия соответствующей формы и геометрических параметров. Это обеспечивает возможность придания любой необходимой формы износоустойчивому элементу.

Изготовление устройства имеет низкую себестоимость и возможность реализации высокого уровня механизации технологического процесса. Устройство обеспечивает высокое качество крепления и возможность эксплуатации износоустойчивого элемента на протяжении продолжительного срока до полного износа.

Поставленная задача решается за счет того, что износостойкий элемент, взаимодействующий с абразивной средой, включает корпус, связанный с износостойким монолитным телом, содержащим карбиды металлов

Согласно изобретению, упомянутый износостойкий элемент содержит износостойкое монолитное тело, выполненное из смеси кремнистого или марганцовистого флюса с порошком карбида бора, или карбида вольфрама, или карбида титана, подвергнутых термическому воздействию. Монолитное тело расположено внутри корпуса - в полости металлической трубчатой оболочки, полость которой имеет круглое, или прямоугольное, или треугольное, или эллиптическое сечение. Износостойкий элемент имеет зону диффузии, полученную за счет высокотемпературного воздействия и расположенную между упомянутыми телом и оболочкой. Ширина упомянутой зоны диффузии составляет от 10 до 30% толщины металлической трубчатой оболочки. На внешней стороне металлической трубчатой оболочки выполнена опорная поверхность, обеспечивающая возможность присоединения износостойкого элемента посредством газовой или электрической сварки к металлической поверхности рабочего органа.

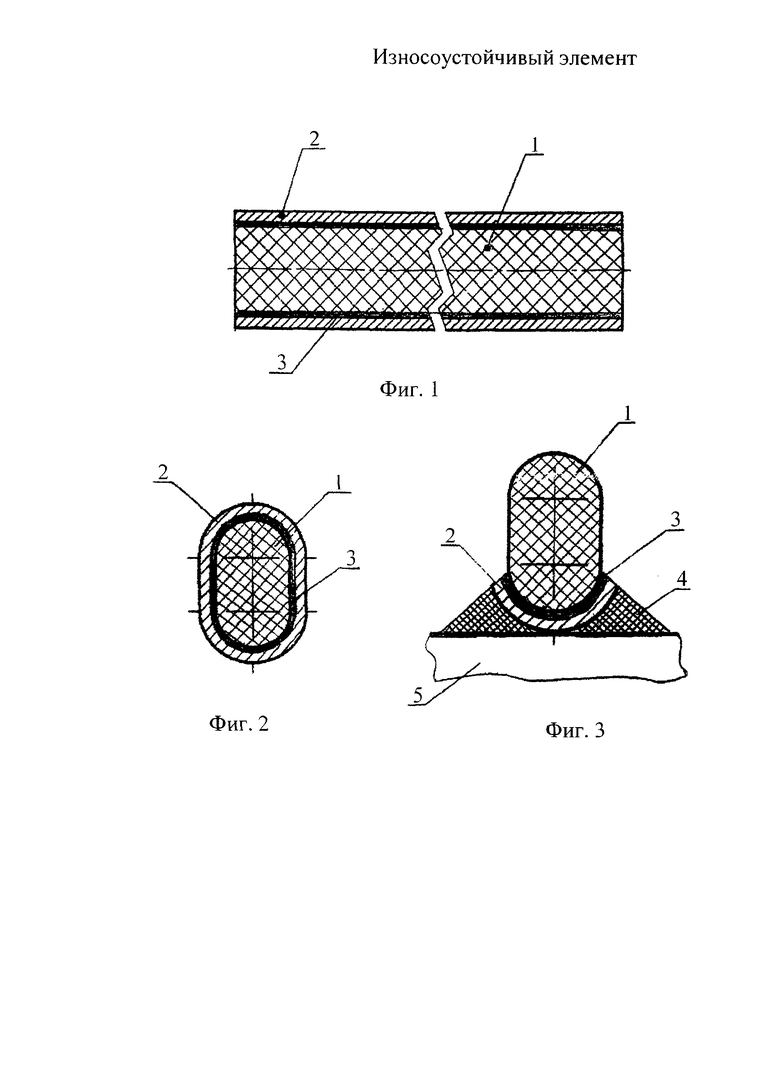

Изобретение иллюстрируется схемами, где на фиг. 1 показана продольная вертикальная проекция прямолинейного износоустойчивого элемента; на фиг. 2 - сечение износоустойчивого элемента; на фиг. 3 - износоустойчивый элемент в рабочем положении.

Износоустойчивый элемент включает тело 1 из карбида бора, или карбида вольфрама, или карбида титана в смеси с флюсом, подвергнутых термическому воздействию до состояния монолитного тела.

Монолитное тело износоустойчивого элемента 1 расположено внутри полости металлической трубчатой оболочки 2, полость которой имеет сечение круглой, или прямоугольной, или треугольной, или эллиптической формы.

За счет высокотемпературного взаимодействия между внешней поверхностью монолитного тела 1 и внутренней поверхностью металлической трубчатой оболочки 2 расположена контактная зона диффузии металлов 3, ширина которой составляет от 10 до 30% толщины трубчатой оболочки.

С внешней стороны трубчатой трубчатой оболочки 3 расположена опорная поверхность 4, которая выполнена с возможностью взаимодействия с помощью газовой или электрической сварки с металлической поверхностью рабочего органа 5.

Металлическая трубчатая оболочка 2 за зоной опорной поверхности выполнена с возможностью удаления ее с поверхности износоустойчивого элемента под воздействием абразивной среды.

Устройство предназначено в качестве армирующего элемента для рабочих органов агрегатов, взаимодействующих с абразивными средами. В качестве абразивной среды может быть пульпа, которая состоит из жидкой и твердой фаз, при разных соотношениях составляющих компонентов. В качестве твердой фазы, как правило, используется измельченная минеральная масса - измельченная руда, которая применяется на обогатительных фабриках для получения концентрата с повышенным содержанием полезного компонента для металлургической промышленности.

Кроме того, абразивной средой может быть сыпучая масса, которая взаимодействует с исполнительными механизмами агрегатов, перемещающих сыпучую горную массу разного гранулометрического состава и физико-механических свойств.

Применительно к любому исполнительному органу, конфигурация износоустойчивого элемента может быть различной. Необходимые геометрические параметры износоустойчивого элемента обеспечиваются при изготовлении металлической полой оболочки, физико-механические свойства которой позволяют изменять его форму до формирования монолитного тела высокой прочности.

Особенностью заявляемого устройства является то, что непосредственно на стадии изготовления представляется возможным придавать изделию готовую форму без применения сложной механической и тем более термической обработки.

Износоустойчивый элемент реализуется следующим образом.

Применительно к заданному типу оборудования изготовляется трубчатая металлическая оболочка 2. Трубчатой оболочке 2 может придаваться различная пространственная форма в зависимости от типа применяемого оборудования, на котором устанавливается износоустойчивый элемент.

В качестве заготовки используется металлическая трубчатая оболочка необходимого диаметра. Могут применяться трубы разного диаметра, которые изготовляются серийно.

Требования к оболочке 2 обусловлены тем, что их крепление к рабочему органу 5 машины осуществляется в основном с помощью газовой или электродуговой сварки 4. Прочность крепления элемента зависит от физико-механических свойств металла 1 металлической оболочки 2, так как место сварки 4 подвергается максимальному статическому и динамическому воздействию при работе оборудования.

В зависимости от назначения рабочего органа 5 оборудования, металлическая оболочка 2 может быть выбрана различного сечения, например прямоугольного, эллиптического, круглого или треугольного. Это обусловлено способом крепления оболочки 2, геометрическими параметрами и пространственной конфигурацией поверхности, к которой крепится металлическая оболочка 2. При выборе оболочки 2 учитывается возможность не только ее крепления к поверхности рабочего органа 5, но и возможность придания ей необходимой формы.

После выбора металлической оболочки 2 с заданными геометрическими параметрами и физико-механическими свойствами, осуществляют выбор металла, применяемого в качестве износоустойчивого элемента. Наиболее распространенными для этих видов износоустойчивых элементов являются карбиды бора, титана или вольфрама. Могут применяться и другие известные высокопрочные сплавы, стойкие к воздействию абразивной среды.

Порошок высокопрочного металла 1 смешивают с флюсом. Флюс обеспечивает формирование однородного металлического тела при последующем термическом воздействии. В качестве флюса может применяться кремнистый или марганцовистый флюсы. Основным требованием к флюсу является образование с его помощью монолитного высокопрочного тела 1 износоустойчивого элемента при термической обработке без потери его прочностных характеристик.

После смешивания до равномерного состояния, порошок с карбидом металла засыпают в трубчатую оболочку 2, равномерно его распределяют и уплотняют. Для этой цели могут использоваться вибрационные столы или вибраторы, размещаемые в полости металлической оболочки.

После полного засыпания порошка с карбидом металла в полость металлической оболочки 2, ее подвергают термическому воздействию. Термическая обработка может осуществляться в инфракрасных или индукционных печах, температурный режим термического воздействия которых выбирают исходя из расчета взаимодействия порошка с карбидом металла с флюсом и модификации металлического порошка в монолитное тело 1.

Особое значение при формировании монолитного тела 1 износоустойчивого элемента уделяется формированию зоны диффузии 3 между боковой поверхностью монолитного тела 1 и внутренней боковой поверхностью трубчатой металлической оболочки 2. Это необходимо ввиду того, что от силы сцепления между телом износоустойчивого элемента 1 и внутренней поверхностью трубчатой оболочки 2 зависит степень фиксации износоустойчивого элемента на рабочем органе 5 применяемого оборудования.

Проведенные исследования показали, что ширина зоны диффузии 3 должна быть регламентированной и составлять от 10 до 30% толщины трубчатой оболочки. При толщине зоны диффузии 3 менее 10% не обеспечивается необходимая сила сцепления между износоустойчивым элементом и внутренней частью оболочки. При увеличении зоны диффузии 3 свыше 30% не обеспечивается прирост силы сцепления. Кроме того, это приводит к увеличению себестоимости изготовления износоустойчивых элементов.

В результате выполненных работ образуется износоустойчивый элемент, который включает монолитное тело 1 заданной пространственной конфигурации и геометрических параметров. Полученное тело износоустойчивого элемента состоит из смеси карбида высокопрочного металла: бора или вольфрама, или карбида титана в смеси с флюсом, которые подвернуты термическому воздействию до образования монолитного тела.

Монолитное тело 1 расположено внутри полости металлической трубчатой оболочки 2, полость которой имеет сечение круглой, или прямоугольной, или треугольной, или эллиптической формы.

За счет высокотемпературного воздействия, между внешней поверхностью монолитного износоустойчивого тела и внутренней поверхностью металлической оболочки расположена контактная зона диффузии.

Ширина зоны диффузии составляет от 10 до 30% толщины оболочки металлического трубчатого элемента.

С внешней стороны трубчатой оболочки расположена опорная поверхность 4, выполненная с возможностью взаимодействия с помощью газовой или электрической сварки с металлической поверхностью рабочего органа 5.

Металлическая трубчатая оболочка 2 элемента за зоной опорной поверхности 4 выполнена с возможностью удаления ее с поверхности износоустойчивого элемента под воздействием абразивной среды.

После изготовления износоустойчивого элемента заданной формы его закрепляют на поверхности рабочего органа 5 с помощью газовой или электродуговой сварки 4. При выполнении сварочных работ плавлением металла оболочки образуют опорную поверхность 4 в виде зоны диффузии между поверхностью рабочего органа 5 и внешней частью металлической оболочки 2. Эта зона определяет степень связи износоустойчивого элемента с рабочим органом 5.

Закрепленный к рабочему органу 5 износоустойчивый элемент в процессе работы оборудования входит во взаимодействие с абразивной средой. В процессе взаимодействия происходит интенсивное удаление малопрочной металлической оболочки 2 за зоной, образованной опорной поверхностью 4. Опорная поверхность 4 обеспечивает фиксацию износоустойчивого элемента до его полного истирания в процессе эксплуатации.

Проведенные исследования и опытные - промышленные - испытания показали, что конструкция износоустойчивого элемента, применяемого для технологического оборудования различного назначения, имеет высокую рентабельность при изготовлении.

Износоустойчивый элемент имеет высокие эксплуатационные свойства и обеспечивает возможность работы оборудования на протяжении продолжительного периода времени без затрат времени на ремонт или восстановление.

Достоинством конструкции устройства износоустойчивого элемента является то, что при его изготовлении могут быть использованы композиции любых твердосплавных порошков для получения необходимых физико-механических свойств готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ С ИЗНОСОСТОЙКИМ ЭЛЕМЕНТОМ, ВЗАИМОДЕЙСТВУЮЩИМ С АБРАЗИВНОЙ СРЕДОЙ | 2014 |

|

RU2583977C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| ШИХТА ДЛЯ НАПЛАВКИ | 1997 |

|

RU2123921C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

Изобретение относится к износостойкому элементу, взаимодействующему с абразивной средой, и может быть использовано в машиностроении в разных областях промышленности, в частности, изобретение может быть использовано для изготовления рабочих органов машин разного назначения, взаимодействующих с абразивной средой. Упомянутый износостойкий элемент содержит износостойкое монолитное тело, выполненное из смеси кремнистого или марганцовистого флюса с порошком карбида бора, или карбида вольфрама, или карбида титана, подвергнутых термическому воздействию. Упомянутое тело расположено в полости металлической трубчатой оболочки, полость которой имеет круглое, или прямоугольное, или треугольное, или эллиптическое сечение. Упомянутый износостойкий элемент имеет зону диффузии, полученную за счет высокотемпературного воздействия и расположенную между упомянутыми телом и оболочкой. Ширина упомянутой зоны диффузии составляет от 10 до 30% толщины металлической трубчатой оболочки, а на внешней стороне металлической трубчатой оболочки выполнена опорная поверхность, обеспечивающая возможность присоединения износостойкого элемента посредством газовой или электрической сварки к металлической поверхности рабочего органа. Обеспечивается получение износостойкого элемента, обладающего высокой прочностью и возможностью продолжительного динамического взаимодействия с абразивной средой. 3 ил.

Износостойкий элемент, взаимодействующий с абразивной средой, отличающийся тем, что упомянутый износостойкий элемент содержит износостойкое монолитное тело, выполненное из смеси кремнистого или марганцовистого флюса с порошком карбида бора, или карбида вольфрама, или карбида титана, подвергнутых термическому воздействию, упомянутое тело расположено в полости металлической трубчатой оболочки, полость которой имеет круглое, или прямоугольное, или треугольное, или эллиптическое сечение, при этом упомянутый износостойкий элемент имеет зону диффузии, полученную за счет высокотемпературного воздействия и расположенную между упомянутыми телом и оболочкой, причем ширина упомянутой зоны диффузии составляет от 10 до 30% толщины металлической трубчатой оболочки, а на внешней стороне металлической трубчатой оболочки выполнена опорная поверхность, обеспечивающая возможность присоединения износостойкого элемента посредством газовой или электрической сварки к металлической поверхности рабочего органа.

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОАБРАЗИВНЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2042499C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| WO 2000030808 A1, 02.06.2000 | |||

| US 6287360 B1, 11.09.2001. | |||

Авторы

Даты

2016-05-20—Публикация

2014-01-24—Подача