Область техники

Настоящее изобретение относится к области техники электрических машин с внешним ротором, и, в частности, оно относится к узлу главного вала электрической машины.

Уровень техники

Электрические машины с внешним ротором часто применяются для приведения в действие конвейерных барабанов на заводах и рудниках; в электрических машинах с внешним ротором для непосредственной передачи вращения на постоянных магнитах главный вал прочно закреплен, и внутренняя крышка подшипника вращается вокруг оси вместе с торцевой крышкой. Между внутренней крышкой подшипника и валом оставлен зазор; этот зазор предназначен для предотвращения трения, возникающего при контакте внутренней крышки подшипника с валом, и в то же время представляет собой зазор для уменьшения эффекта взрыва. На основании требований в стандартах взрывобезопасности этот зазор не должен быть больше чем 0,7 мм, и если он больше чем 0,7 мм, то существует риск потери взрывобезопасности; зазор также не должен быть меньше чем 0,05 мм, и если он меньше чем 0,05 мм, то существует риск контактного трения. Если будет иметь место контактное трение между внутренней крышкой подшипника и валом, то это приведет к возникновению напряжения в торцевой крышке и вале и накоплению повреждений, а также к увеличению зазора и потере взрывобезопасности. Если эксцентриситет слишком большой, то это приведет к фрикционному нагреву статора и ротора барабана и к выводу из строя всей машины. Кроме того, в известных сегодня из уровня техники электрических машинах с внешним ротором отсутствует возможность проверки в отношении эксцентриситета крышки подшипника, что часто обнаруживается лишь тогда, когда уже произошел износ или прекращение работы.

Суть изобретения

Когда подшипник электрической машины с внешним ротором для непосредственной передачи вращения на постоянных магнитах чрезмерно изношен или поврежден, то между валом и торцевой крышкой возникнет эксцентриситет, и обнаружатся вышеуказанные проблемы. Согласно настоящему изобретению посредством датчиков приближения измеряется расстояние между внутренней крышкой подшипника и валом для проверки на предмет эксцентриситета относительно внутренней крышки подшипника, и если обнаруживается эксцентриситет, то посредством устройства отображения будут отображены эксцентричность и азимутальный угол, а если эксцентричность превышает норму, то будет подано предупреждение и выполнено автоматическое прекращение работы оборудования.

Для реализации вышеуказанных целей автор настоящего изобретения и др. провели глубокие исследования, и, в частности, согласно настоящему изобретению предложен способ проверки эксцентричности крышки подшипника электрической машины с внешним ротором, который включает следующие этапы:

этап 1: на каждую внутреннюю крышку подшипника устанавливают несколько датчиков приближения;

этап 2: посредством каждого датчика приближения измеряют расстояние от внутренней стенки внутренней крышки подшипника до вала;

этап 3: расстояния, измеренные посредством нескольких датчиков приближения, сравнивают с опорной величиной зазора с получением величин отклонения; вычисляют максимальную величину отклонения, минимальную величину отклонения, а также угол отклонения;

этап 4: осуществляют сопоставление касательно того, превышают ли или нет максимальная величина отклонения и минимальная величина отклонения критические величины.

Количество датчиков приближения составляет 2, чего достаточно для проверки эксцентричности, при этом прямые, соединяющие эти два датчика приближения с валом, перпендикулярны друг другу. При этом также могут быть установлены 3, 4 или большее количество датчиков приближения, и когда установлено большее количество датчиков приближения, то они должны быть равномерно распределены в направлении вдоль окружности.

Если величины отклонения, измеренные посредством двух датчиков приближения, представляют собой ΔX и ΔY, то способ вычисления максимальной величины отклонения и угла отклонения следующий:

величина эксцентриситета R=(ΔX2+ΔY2)1/2;

если опорная величина зазора представляет собой D, то максимальная величина отклонения равна D+R, минимальная величина отклонения равна D-R;

угол отклонения θ=arcsin (ΔY/R).

На основе вышеуказанного способа проверки эксцентричности крышки подшипника электрической машины с внешним ротором согласно настоящему изобретению также предложен узел главного вала электрической машины, который содержит главный вал; подшипник; внешнюю крышку подшипника; торцевую крышку; внутреннюю крышку подшипника; устройство проверки эксцентричности, при этом устройство проверки эксцентричности содержит несколько датчиков приближения; процессор; устройство отображения, предназначенное для отображения численного значения эксцентричности; и устройство предупреждения, предупреждающее о превышении величиной отклонения и углом отклонения критических величин; подшипник установлен между внешней крышкой подшипника и внутренней крышкой подшипника и установлен на главном вале; подшипник наружным кольцом установлен в отверстии торцевой крышки; внешняя крышка подшипника установлена на внешней стороне подшипника; внутренняя крышка подшипника установлена на внутренней стороне подшипника; между внутренней крышкой подшипника и главным валом предусмотрен зазор; главный вал снабжен центральным отверстием; несколько датчиков приближения установлены внутри главного вала; датчик приближения концевой частью установлен на одной стороне внутренней стенки отверстия внутренней крышки подшипника; датчик приближения концевой частью расположен параллельно поверхности главного вала; процессор электрически соединен с устройством отображения и устройством предупреждения; процессор соединен с датчиком приближения посредством экранированного кабеля; способ проверки эксцентричности внутренней крышки подшипника, выполняемый с помощью этого процессора, представляет собой вышеуказанный способ проверки согласно настоящему изобретению.

Для защиты датчика приближения датчик приближения может быть снабжен защитным кожухом; материалом защитного кожуха может быть стальная трубка, а также может быть трубка из другого металла; защитный кожух предназначен для защиты экранированного кабеля, а также предназначен для обеспечения сопротивления электромагнитным помехам. Защитный кожух изогнут одним концом, при этом защитный кожух изогнутым концом посредством фиксирующей втулки установлен в отверстии в главном вале; защитный кожух другим концом расположен параллельно концевой части центрального отверстия главного вала; защитный кожух и главный вал прочно соединены; экранированный кабель пропущен в защитный кожух; датчик приближения установлен в отверстии фиксирующей втулки. Фиксирующая втулка встроена с применением эпоксидного клея.

Предпочтительно датчик приближения представляет собой индуктивный датчик или представляет собой емкостный датчик. Датчик приближения выполнен с возможностью преобразования расстояния между внутренней стенкой внутренней крышки подшипника и валом в электрический сигнал и его передачи в процессор; процессор выполнен с возможностью отображения величины отклонения и угла отклонения с помощью устройства отображения после выполнения вычислений согласно способу проверки эксцентричности внутренней крышки подшипника. При превышении максимальной величиной отклонения критической величины процессор управляет устройством предупреждения для предупреждения об этом.

Технические эффекты настоящего изобретения следующие: способ проверки эксцентричности крышки подшипника электрической машины с внешним ротором согласно настоящему изобретению позволяет динамически проверять эксцентричность крышки подшипника на основании состояния движения внутренней крышки подшипника, обеспечивает взрывобезопасность, обеспечивает возможность предупреждения, если эксцентричность превышает критическую величину, для своевременного обслуживания подшипника и тем самым защищает электрическую машину.

Описание прилагаемых графических материалов

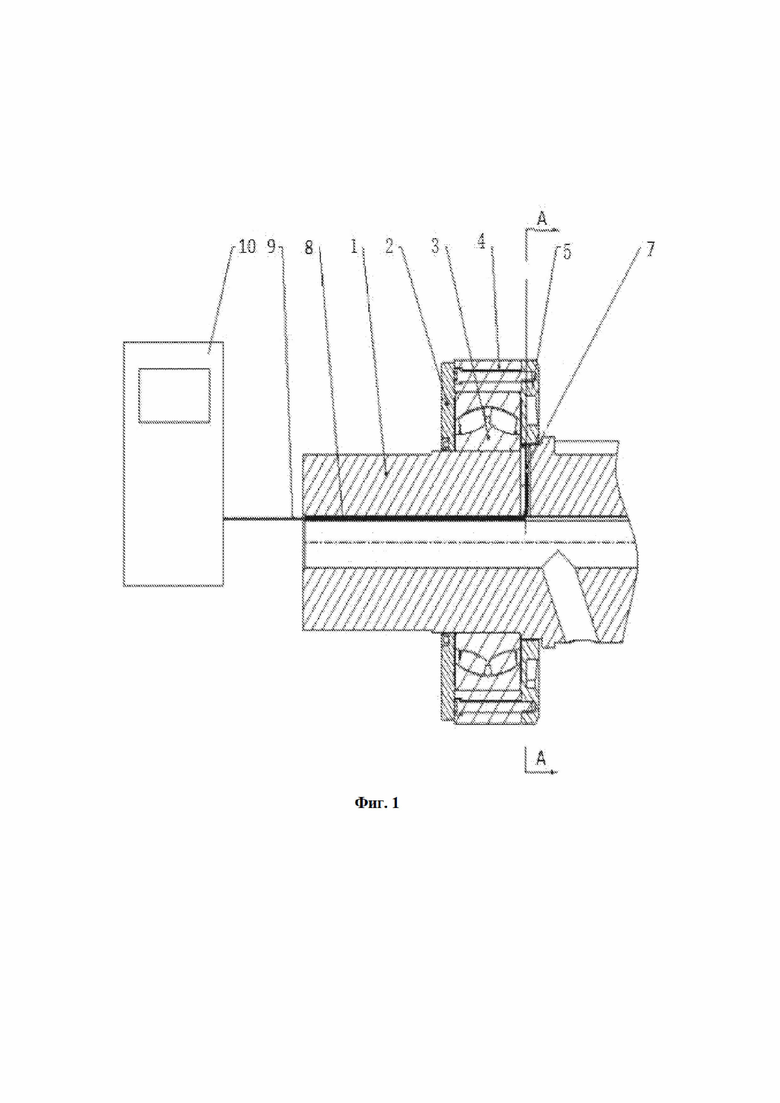

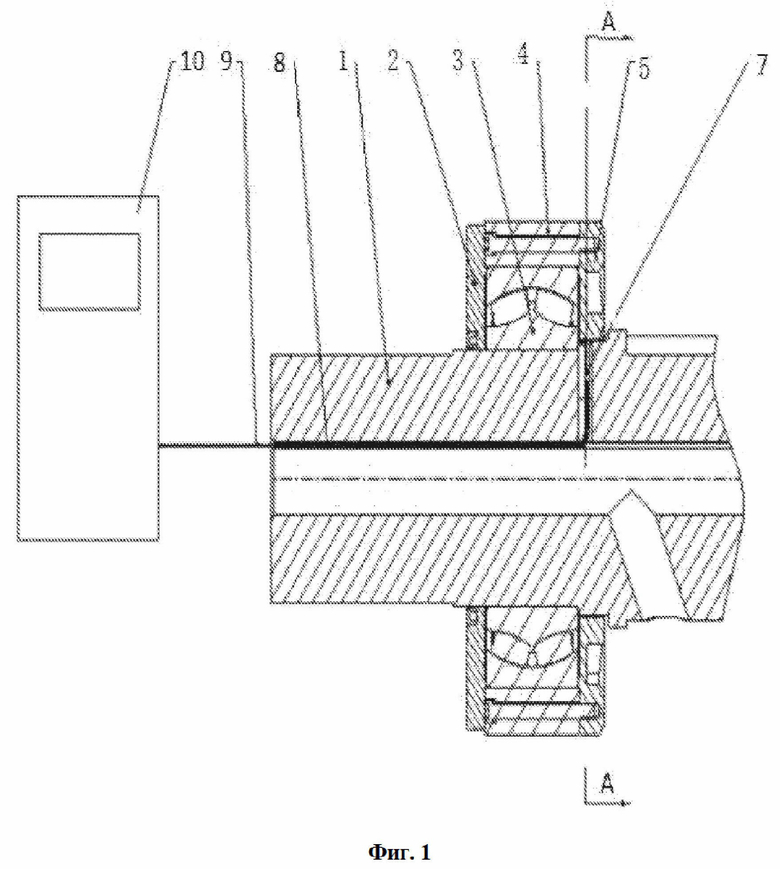

На фиг. 1 представлено схематическое изображение конструкции узла главного вала электрической машины согласно настоящему изобретению.

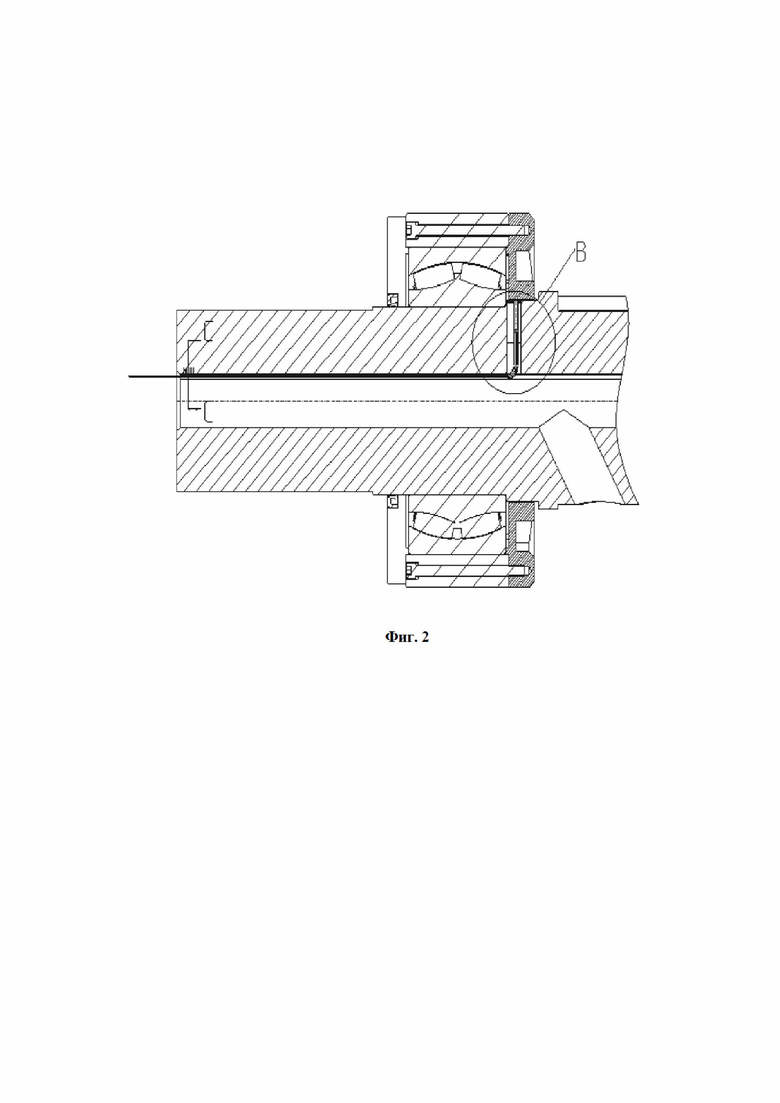

На фиг. 2 представлено схематическое изображение в разрезе главного вала узла главного вала электрической машины согласно настоящему изобретению.

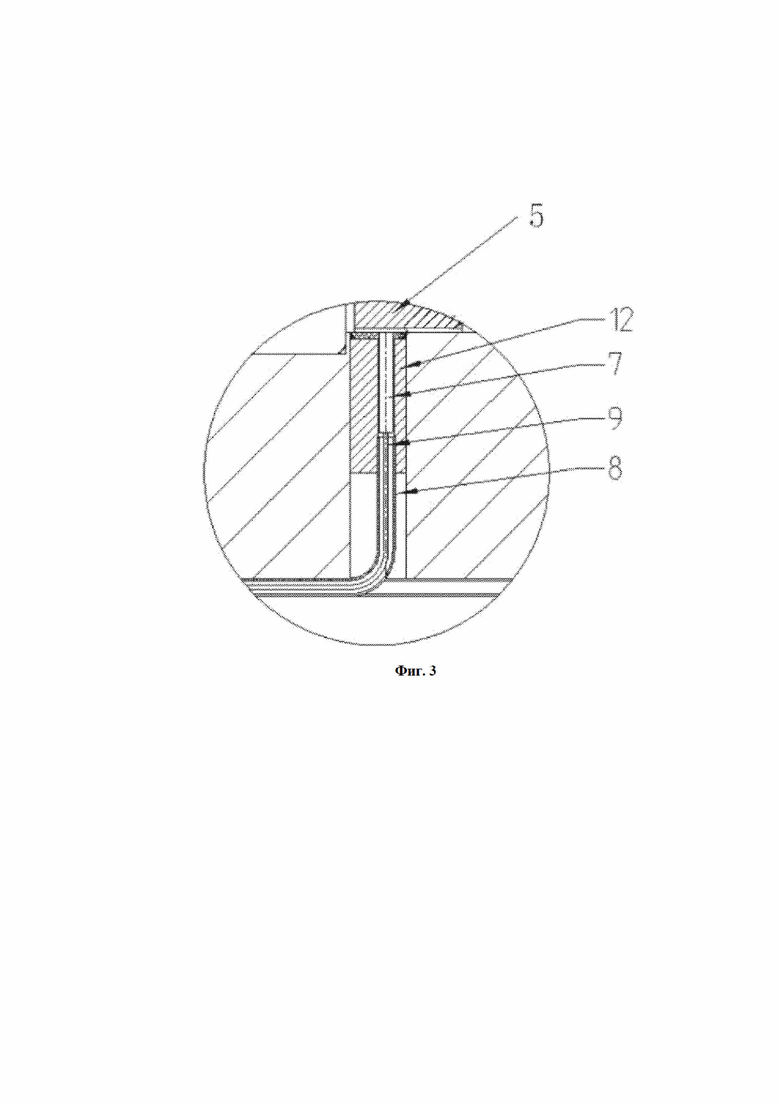

На фиг. 3 представлено увеличенное схематическое изображение установки датчика приближения узла главного вала электрической машины согласно настоящему изобретению.

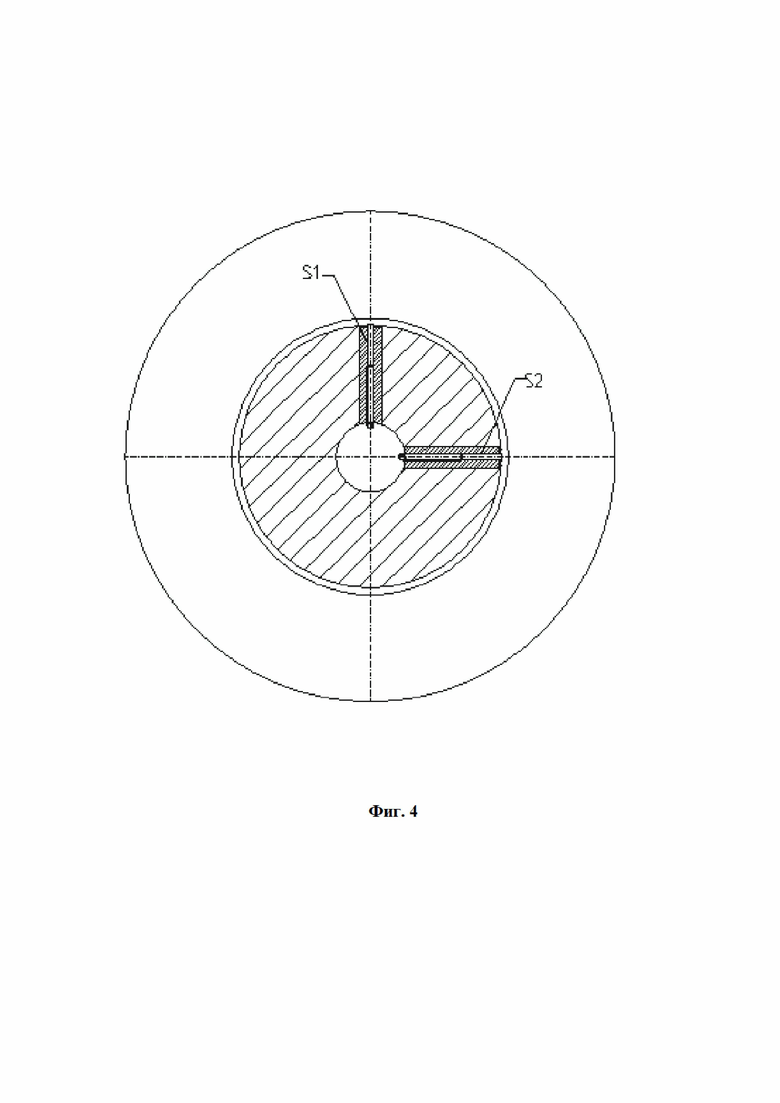

На фиг. 4 представлено примерное изображение выполнения проверки способом проверки эксцентричности внутренней крышки подшипника электрической машины с внешним ротором согласно настоящему изобретению в режиме работы.

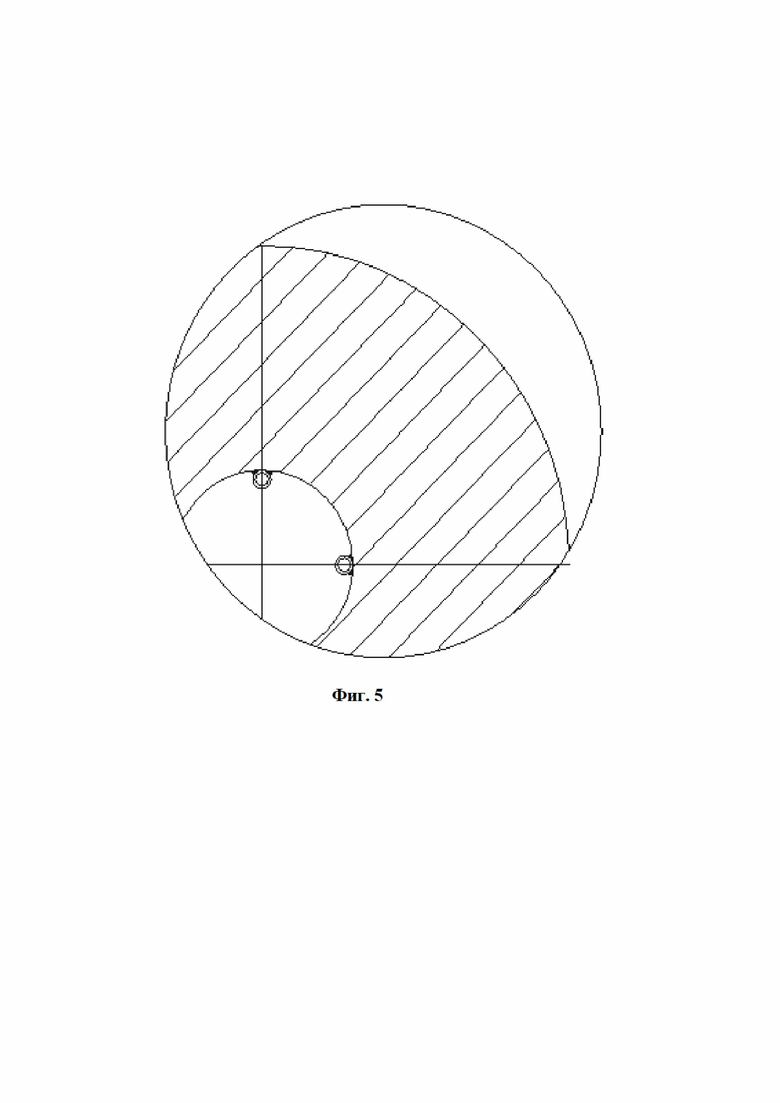

На фиг. 5 представлено увеличенное схематическое изображение центрального отверстия главного вала в одном варианте осуществления узла главного вала электрической машины согласно настоящему изобретению.

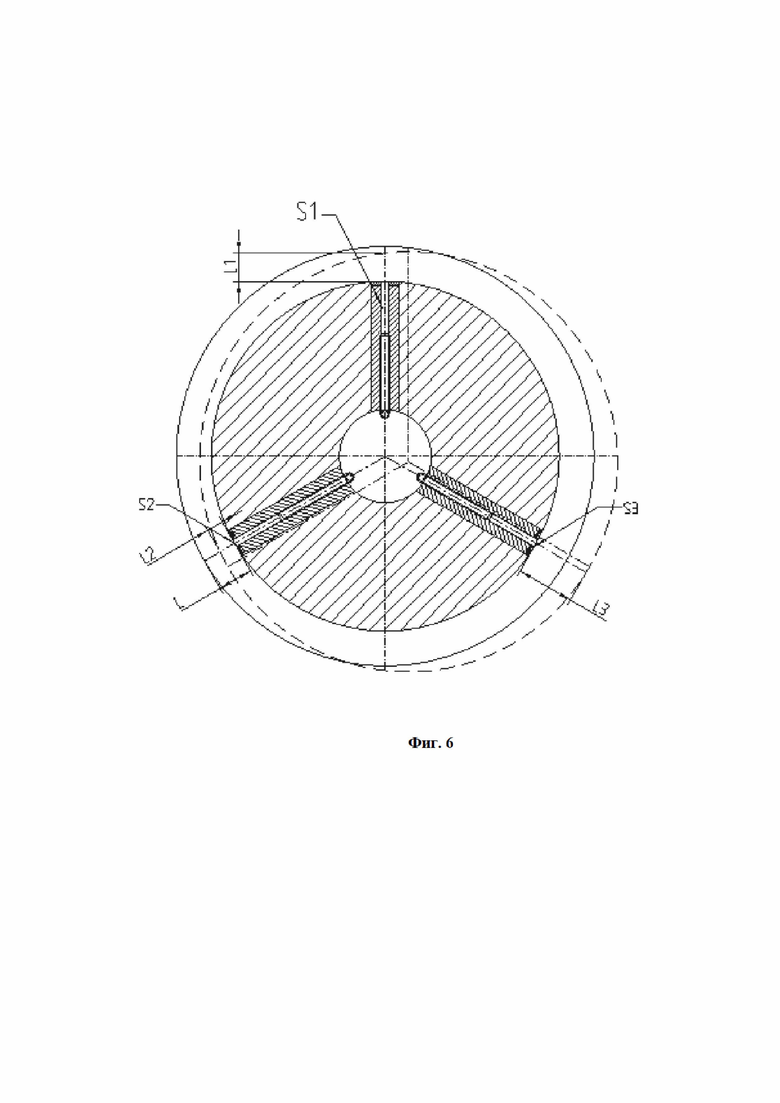

На фиг. 6 представлено изображение сбоку узла главного вала электрической машины согласно другому варианту осуществления настоящего изобретения.

Конкретные способы осуществления

Ниже со ссылкой на прилагаемые графические материалы более подробно описаны конкретные варианты осуществления настоящего изобретения. Несмотря на то, что в прилагаемых графических материалах показаны конкретные варианты осуществления настоящего изобретения, следует понимать, что настоящее изобретение может быть осуществлено разными способами и не должно ограничиваться вариантами осуществления, рассмотренными в этом документе. Наоборот, эти представленные варианты осуществления предназначены для обеспечения возможности лучшего понимания настоящего изобретения и могут полностью представить объем настоящего изобретения специалистам в данной области техники.

Следует отметить, что в описании и формуле изобретения используются определенные термины для обозначения специальных элементов. Специалистам в данной области техники должно быть понятно, что технические специалисты могут называть одинаковые элементы, используя разные термины. В представленных описании и формуле изобретения различия между элементами не отображаются с помощью разницы в терминах, и в качестве критериев для отображения различий используется разница в функциях элементов. Например, слова «содержит» или «включает», встречающиеся по всему описанию и формуле изобретения, носят открытый характер, поэтому должны пониматься в смысле «без ограничения содержит». Далее в описании представлены предпочтительные способы осуществления для осуществления настоящего изобретения, но целью описанного является изложение в описании общих принципов, а не использование для ограничения объема настоящего изобретения. Объем защиты настоящего изобретения должен определяться прилагаемой формулой изобретения.

Чтобы варианты осуществления настоящего изобретения было легче понять, ниже со ссылкой на прилагаемые графические материалы приведено дополнительное описание нескольких конкретных вариантов осуществления, представленных в качестве примера, но при этом все прилагаемые графические материалы не являются ограничивающими варианты осуществления настоящего изобретения.

В частности, способ проверки эксцентричности крышки подшипника электрической машины с внешним ротором согласно настоящему изобретению включает следующие этапы:

этап 1: на каждую внутреннюю крышку подшипника устанавливают несколько датчиков приближения;

этап 2: посредством каждого датчика приближения измеряют расстояние от внутренней стенки внутренней крышки подшипника до вала;

этап 3: расстояния, измеренные посредством нескольких датчиков приближения, сравнивают с опорной величиной зазора с получением величин отклонения; вычисляют максимальную величину отклонения, минимальную величину отклонения, а также угол отклонения;

этап 4: осуществляют сопоставление касательно того, превышают ли или нет максимальная величина отклонения и минимальная величина отклонения критические величины.

Количество датчиков приближения составляет 2, чего достаточно для проверки эксцентричности, при этом прямые, соединяющие эти два датчика приближения с валом, перпендикулярны друг другу. При этом также могут быть установлены 3, 4 или большее количество датчиков приближения, и когда установлено большее количество датчиков приближения, то они должны быть равномерно распределены в направлении вдоль окружности.

Если величины отклонения, измеренные посредством двух датчиков приближения, представляют собой ΔX и ΔY, то способ вычисления максимальной величины отклонения и угла отклонения следующий:

величина эксцентриситета R=(ΔX2+ΔY2)1/2;

если опорная величина зазора представляет собой D, то максимальная величина отклонения равна D+R, а минимальная величина отклонения равна D-R;

угол отклонения θ=arcsin(ΔY/R).

Например, как показано на фиг. 4 и фиг. 5, когда внутренняя крышка подшипника находится в центре, то зазор равен опорной величине 0,35 мм, когда внутренняя крышка подшипника демонстрирует эксцентриситет, и величины отклонения, измеренные посредством датчиков приближения, равны L1=0,24 мм и L2=0,22 мм, то величину L1 принимают за Y, то есть Y=0,24 мм, а величину L2 принимают за X, то есть X=0,22 мм.

Величина отклонения AY=0,24-0,35=-0,11 мм;

ΔX=0,22-0,35=-0,13 мм;

величина эксцентриситета R=(ΔX2+ΔY2)1/2=((-0,11)2+(-0,13)2)1/2=0,17 мм;

максимальный зазор=0,17(мм)+0,35(мм)=0,52 мм;

минимальный зазор=0,35(мм)-0,17(мм)=0,18 мм.

Угол отклонения θ=arcsin(ΔY/R)

=arcsin(-0,11/0,17)=220,32°

Когда критическая величина зазора для уменьшения эффекта взрыва составляет 0,7 мм, величина этого зазора и угол отклонения соответствуют предъявляемым требованиям. На текущий момент может осуществляться нормальная работа.

Как показано на фиг. 6, в одном варианте осуществления, когда датчиков приближения три, при этом три датчика приближения представляют собой соответственно S1, S2 и S3, три датчика могут быть расположены с образованием относительно друг друга угла в 120°, и воспринимающая поверхность датчика и поверхность вала расположены компланарно относительно друг друга. Если полученные посредством трех датчиков величины отклонения представляют собой соответственно L1, L2 и L3, а величина установленного зазора между крышкой подшипника и валом представляет собой L, то способ вычисления максимальной величины отклонения и угла отклонения следующий:

Вычисляют промежуточные параметры:

ΔY1=(L1*SIN(90)-L*SIN(90))

ΔY2=(L2*COS(210)-L*COS(210))

ΔY3=(L3*SIN(330)-L*SIN(330))

ΔX1=(L1*COS (90)-L*COS(90))

ΔX2=(L2*SIN(210)-L*SIN(210))

ΔX3=(L3*COS (330)-L*COS(330))

Максимальная величина отклонения ΔAmax=2/3*((ΔY1+ΔY2+ΔY3)2+(ΔX1+ΔX2+ΔX3)2)1/2;

азимутальный угол θ=arctan(ΔY1+ΔY2+ΔY3)/(ΔX1+ΔX2+ΔX3)).

Как показано на фиг. 6, если измеренные посредством трех датчиков величины отклонения представляют собой L1=0,2805 мм, L2=0,1680 мм, L3=0,5803 мм, то с помощью способа согласно настоящему изобретению вычисляют:

ΔY1=(L1*SIN(90)-L*SIN(90))=-0,0695 мм

ΔY2=(L2*COS(210)-L*COS(90))=0,091 мм

ΔY3=(L3*SIN(330)-L*SIN(330))=-0,1152 мм

ΔX1=(L1*COS(90)-L*COS(90))=0 мм

ΔX2=(L2*SIN(210)-L*SIN(210))=0,1576 мм

ΔX3=(L3*COS(330)-L*COS(330))=0,1995 мм

ΔAmax=2/3*((ΔY1+ΔY2+ΔY3)2+(ΔX1+ΔX2+ΔX3)2)1/2

=2/3*((-0,0695+0,091-0,1152)2+(0+0,1576+0,1995)2)1/2

=0,2461 мм

Поэтому максимальный зазор равен 0,35+0,2461=0,596; минимальный зазор равен 0,35-0,2461=0,104 мм.

Азимутальный угол θ=arctan (-0,0937/0,3571)=-14,7°

Когда критическая величина зазора для уменьшения эффекта взрыва составляет 0,7 мм, величина этого зазора и угол отклонения соответствуют предъявляемым требованиям. На текущий момент может осуществляться нормальная работа.

На основе вышеуказанного способа проверки эксцентричности крышки подшипника электрической машины с внешним ротором согласно настоящему изобретению также предложен узел главного вала электрической машины, как показано на фиг. 1-3 и фиг. 6, который содержит главный вал 1; подшипник 3; внешнюю крышку 2 подшипника; торцевую крышку 4; внутреннюю крышку 5 подшипника; устройство проверки эксцентричности, при этом устройство проверки эксцентричности содержит несколько датчиков 7 приближения; процессор; устройство 10 отображения, предназначенное для отображения численного значения эксцентричности; и устройство предупреждения, предупреждающее о превышении величиной отклонения и углом отклонения критических величин; подшипник 3 установлен между внешней крышкой 2 подшипника и внутренней крышкой 5 подшипника и установлен на главном вале 1; подшипник 3 наружным кольцом установлен в отверстии торцевой крышки 4; внешняя крышка 2 подшипника установлена на внешней стороне подшипника 3; внутренняя крышка 5 подшипника установлена на внутренней стороне подшипника 3; между внутренней крышкой 5 подшипника и главным валом 1 предусмотрен зазор; главный вал 1 снабжен центральным отверстием; несколько датчиков 7 приближения установлены внутри главного вала 1; датчик 7 приближения концевой частью установлен на одной стороне внутренней стенки отверстия внутренней крышки 5 подшипника; датчик 7 приближения концевой частью расположен параллельно поверхности главного вала 1; процессор электрически соединен с устройством отображения и устройством предупреждения; процессор соединен с датчиком 7 приближения посредством экранированного кабеля 9; способ проверки эксцентричности внутренней крышки подшипника, выполняемый с помощью этого процессора, представляет собой вышеуказанный способ проверки согласно настоящему изобретению.

Для защиты датчика 7 приближения датчик 7 приближения может быть снабжен защитным кожухом 8; материалом защитного кожуха 8 может быть стальная трубка, а также может быть трубка из другого металла; защитный кожух предназначен для защиты экранированного кабеля 9, а также предназначен для обеспечения сопротивления электромагнитным помехам. Защитный кожух 8 изогнут одним концом, при этом защитный кожух 8 изогнутым концом посредством фиксирующей втулки 12 установлен в отверстии в главном вале 1; защитный кожух 8 другим концом расположен параллельно концевой части центрального отверстия главного вала 1; защитный кожух 8 и главный вал 1 прочно соединены; экранированный кабель 9 пропущен в защитный кожух 8; датчик 7 приближения установлен в отверстии фиксирующей втулки 12. Фиксирующая втулка 12 встроена с применением эпоксидного клея.

Предпочтительно датчик 7 приближения представляет собой индуктивный датчик или представляет собой емкостный датчик. Датчик 7 приближения выполнен с возможностью преобразования расстояния между внутренней стенкой внутренней крышки 5 подшипника и главным валом 1 в электрический сигнал и его передачи в процессор; процессор выполнен с возможностью отображения величины отклонения и угла отклонения с помощью устройства 10 отображения после выполнения вычислений согласно способу проверки эксцентричности внутренней крышки подшипника. При превышении максимальной величиной отклонения критической величины процессор управляет устройством предупреждения для предупреждения об этом.

Несмотря на то, что выше со ссылкой на прилагаемые графические материалы были описаны варианты осуществления настоящего изобретения, настоящее изобретение вовсе не ограничивается вышеуказанными конкретными вариантами осуществления и областью применения, и вышеуказанные конкретные варианты осуществления носят исключительно иллюстративный и пояснительный характер и не являются ограничивающими. Средние специалисты в данной области техники на основании этого описания и без отклонения от объема настоящего изобретения, определенного в формуле изобретения, также могут предложить много других вариантов, которые будут входить в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБРАБОТКИ ДОКУМЕНТОВ | 2007 |

|

RU2447007C2 |

| РЕГУЛИРОВКА ЯРКОСТИ ЭКРАНА ДЛЯ МОБИЛЬНОГО УСТРОЙСТВА | 2012 |

|

RU2523040C2 |

| РЕГУЛИРУЕМЫЙ НАПРАВЛЯЮЩИЙ ПОДШИПНИК | 2019 |

|

RU2763303C1 |

| ДВУХСТОРОННИЙ ПЬЕЗОЭЛЕКТРОМЕХАНИЧЕСКИЙ МИКРОПРИВОД | 2004 |

|

RU2259913C1 |

| СИСТЕМА И СПОСОБ КОНТРОЛЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2013 |

|

RU2613188C2 |

| УДАРНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2544971C2 |

| МОБИЛЬНОЕ ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ АУТЕНТИФИКАЦИИ ЗАЩИЩЕННОГО ИЗДЕЛИЯ И СПОСОБ РАБОТЫ ПОРТАТИВНОГО УСТРОЙСТВА ДЛЯ АУТЕНТИФИКАЦИИ | 2016 |

|

RU2703124C2 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВ НАКЛОНА И ВЫСОТЫ ВОЛНЕНИЯ ВОДНОЙ ПОВЕРХНОСТИ ОТНОСИТЕЛЬНО ЕЕ РАВНОВЕСНОГО СОСТОЯНИЯ | 2011 |

|

RU2474788C1 |

| Технологическая машина с емкостной системой предупреждения травмирования | 2014 |

|

RU2644597C2 |

| СИСТЕМА ВЫРАВНИВАНИЯ | 2018 |

|

RU2783886C2 |

Изобретение относится к области электротехники. Технический результат – обеспечение проверки эксцентричности крышки подшипника электрической машины с внешним ротором. Узел главного вала электрической машины содержит главный вал, подшипник, внешнюю крышку подшипника, торцевую крышку, внутреннюю крышку подшипника, устройство проверки эксцентричности, включающее два датчика приближения, расположенные перпендикулярно друг другу, процессор, устройство отображения и устройство предупреждения. Подшипник установлен между внешней и внутренней крышками подшипника на главном валу. Главный вал снабжен центральным отверстием, в котором установлены датчики приближения. Процессор электрически соединен с устройством отображения и устройством предупреждения, а также посредством экранированного кабеля с датчиками приближения. Для проверки эксцентричности внутренней крышки подшипника посредством каждого датчика приближения измеряют расстояние от внутренней стенки внутренней крышки подшипника до вала, сравнивают измеренные расстояния с опорной величиной зазора с получением величин отклонения и вычисляют максимальную величину отклонения, минимальную величину отклонения, а также угол отклонения. 4 з.п. ф-лы, 6 ил.

1. Узел главного вала электрической машины, отличающийся тем, что содержит главный вал; подшипник; внешнюю крышку подшипника; торцевую крышку; внутреннюю крышку подшипника; устройство проверки эксцентричности, при этом устройство проверки эксцентричности содержит 2 датчика приближения, расположенные перпендикулярно друг другу; процессор; устройство отображения и устройство предупреждения; подшипник установлен между внешней крышкой подшипника и внутренней крышкой подшипника и установлен на главном вале; подшипник наружным кольцом установлен в отверстии торцевой крышки; внешняя крышка подшипника установлена на внешней стороне подшипника; внутренняя крышка подшипника установлена на внутренней стороне подшипника; между внутренней крышкой подшипника и главным валом предусмотрен зазор; главный вал снабжен центральным отверстием; датчики приближения установлены внутри главного вала; датчик приближения концевой частью установлен на одной стороне внутренней стенки отверстия внутренней крышки подшипника; датчик приближения концевой частью расположен параллельно поверхности главного вала; датчик приближения снабжен защитным кожухом; защитный кожух изогнут одним концом, при этом защитный кожух изогнутым концом посредством фиксирующей втулки установлен в отверстии главного вала; защитный кожух другим концом расположен параллельно концевой части центрального отверстия главного вала; защитный кожух и главный вал прочно соединены; экранированный кабель пропущен в защитный кожух; датчик приближения установлен в отверстии фиксирующей втулки; процессор электрически соединен с устройством отображения и устройством предупреждения; процессор посредством экранированного кабеля соединен с датчиками приближения; способ проверки эксцентричности внутренней крышки подшипника, выполняемый с помощью процессора, включает следующие этапы: этап 1) посредством каждого датчика приближения измеряют расстояние от внутренней стенки внутренней крышки подшипника до вала; этап 2) расстояния, измеренные посредством 2 датчиков приближения, сравнивают с опорной величиной зазора с получением величин отклонения и вычисляют максимальную величину отклонения, минимальную величину отклонения, а также угол отклонения, при этом способ вычисления следующий: величины отклонения, измеренные посредством двух датчиков приближения, представляют собой ΔX и ΔY, при этом величина эксцентриситета R=(ΔX2+ΔY2)1/2; если опорная величина зазора представляет собой D, то максимальная величина отклонения равна D+R, минимальная величина отклонения равна D-R; угол отклонения θ=arcsin (ΔY/R); этап 3) осуществляют сопоставление касательно того, превышают ли или нет максимальная величина отклонения и минимальная величина отклонения критические величины.

2. Узел главного вала электрической машины по п. 1, отличающийся тем, что защитный кожух представляет собой металлическую трубку.

3. Узел главного вала электрической машины по п. 1, отличающийся тем, что фиксирующая втулка встроена с применением эпоксидного клея.

4. Узел главного вала электрической машины по п. 1, отличающийся тем, что датчик приближения представляет собой индуктивный датчик.

5. Узел главного вала электрической машины по п. 1, отличающийся тем, что датчик приближения представляет собой емкостный датчик.

| СПОСОБ ПОЛУЧЕНИЯ ИОГЕКСОЛА | 1997 |

|

RU2173315C2 |

| CN 1987367 A, 27.06.2007 | |||

| CN 109115497 A, 01.01.2019 | |||

| CN 205377617 U, 06.07.2016 | |||

| CN 106404412 A, 15.02.2017 | |||

| Способ контроля радиального зазора в подшипниках электрической машины | 1978 |

|

SU771461A1 |

Авторы

Даты

2023-12-12—Публикация

2020-07-23—Подача