(54) УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления отверстий | 1980 |

|

SU876324A1 |

| Установка для сверления отверстий в криволинейных поверхностях | 1986 |

|

SU1342620A1 |

| Установка для сверления отверстий в криволинейных поверхностях | 1981 |

|

SU952465A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Станок для двухстороннего сверления листового стекла | 1981 |

|

SU1044607A1 |

| Шпиндельный узел радиально-сверлильного станка | 1976 |

|

SU610616A1 |

| Угловая сверлильно-расточная головка | 1973 |

|

SU448918A1 |

| Устройство для сверления | 1980 |

|

SU979029A1 |

| Станок для перфорации труб | 1984 |

|

SU1177075A1 |

| ПРИЕМНО-ВЫВОДНОЕ УСТРОЙСТВО ДЛЯ ПЕЧАТНЫХ МАШИН | 1973 |

|

SU368160A1 |

1

Изобретение относится к машиностроительной и авиационной промышленности, в частности к механизации сверлильно-зенковальных работ.

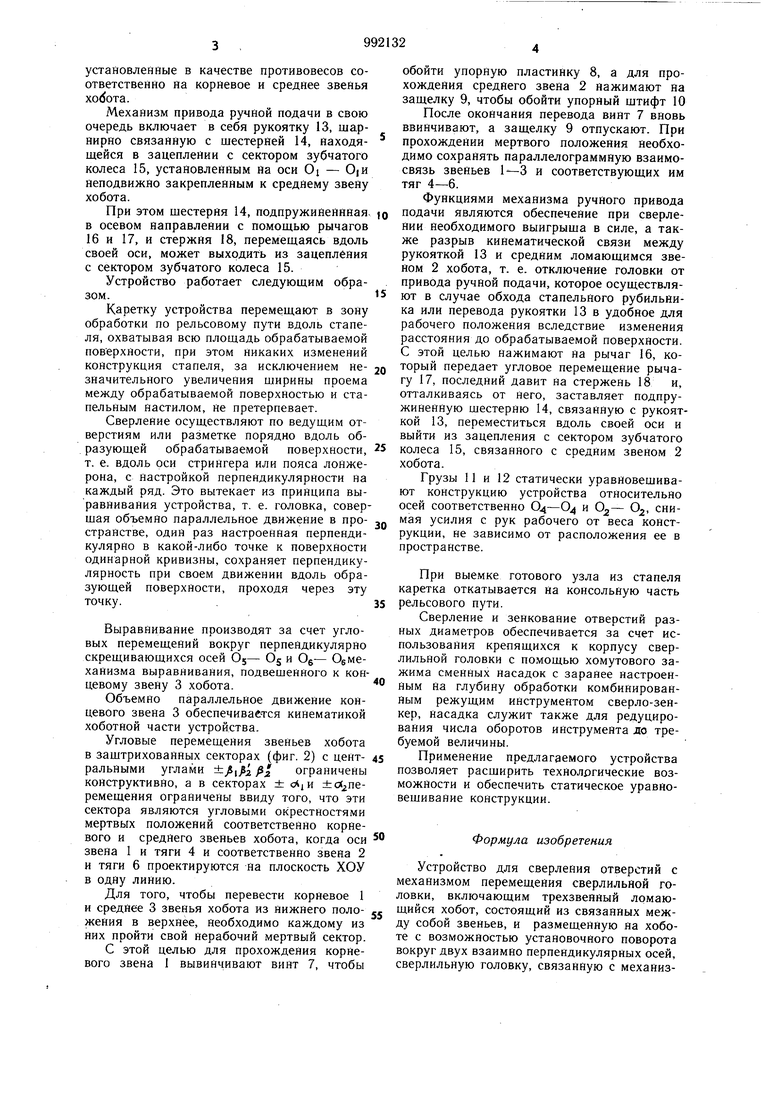

Известно устройство для сверления отверстий с механизмом перемещения сверлильной головки, включающим трехзвенный ломающийся хобот, состоящий из связанных между собой звеньев, и размещенную на хоботе с возможностью установочного поворота вокруг двух взаимно перпендикулярных осей сверлильную головку, связанную с механизмом ее отклонения от привода ручной подачи I.

Недостатком известного устройства являются его ограниченные технологические возможности в связи с тем, что устройство нельзя использовать при сверлении отверстий, расположенных в произвольно ориентированных плоскостях, а также отсутствие его статического уравновешивания.

Цель изобретения - расширение технологических возможностей устройства и обеспечение его статического уравновещивания.

Эта цель достигается тем, что устройство снабжено грузами, установленными на

звеньях хобота, и связывающими последние параллельными тягами, а механизм отключения головки от привода ручной подачи выполнен в виде системы рычагов и зубчатой пары, щестерня которой щарнирно

5 связана с рукояткой привода и указанными рычагами, а зубчатое колесо, выполненное в виде сектора, закреплено на среднем звене хобота.

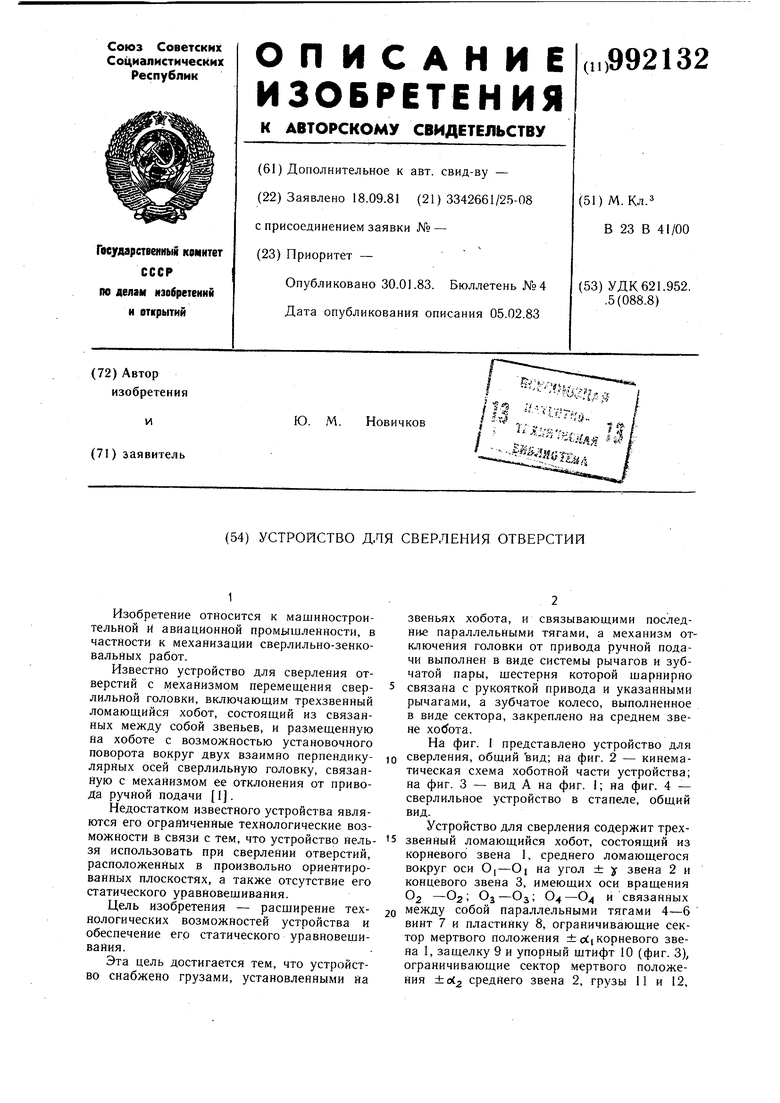

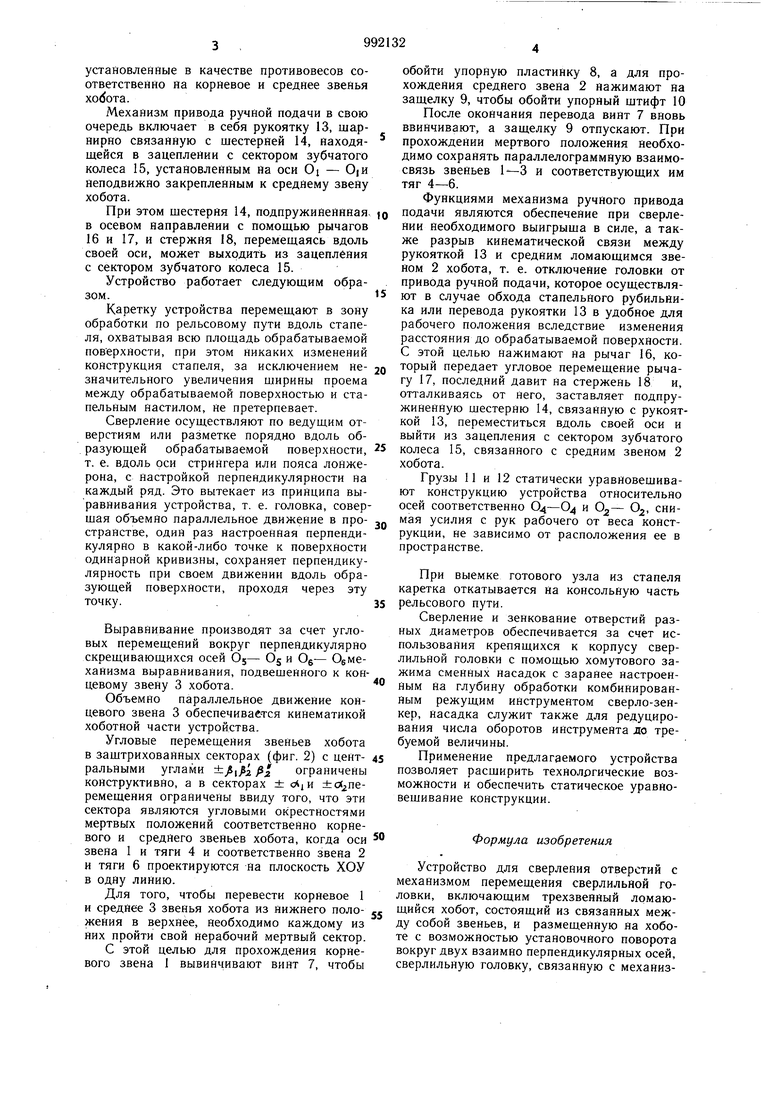

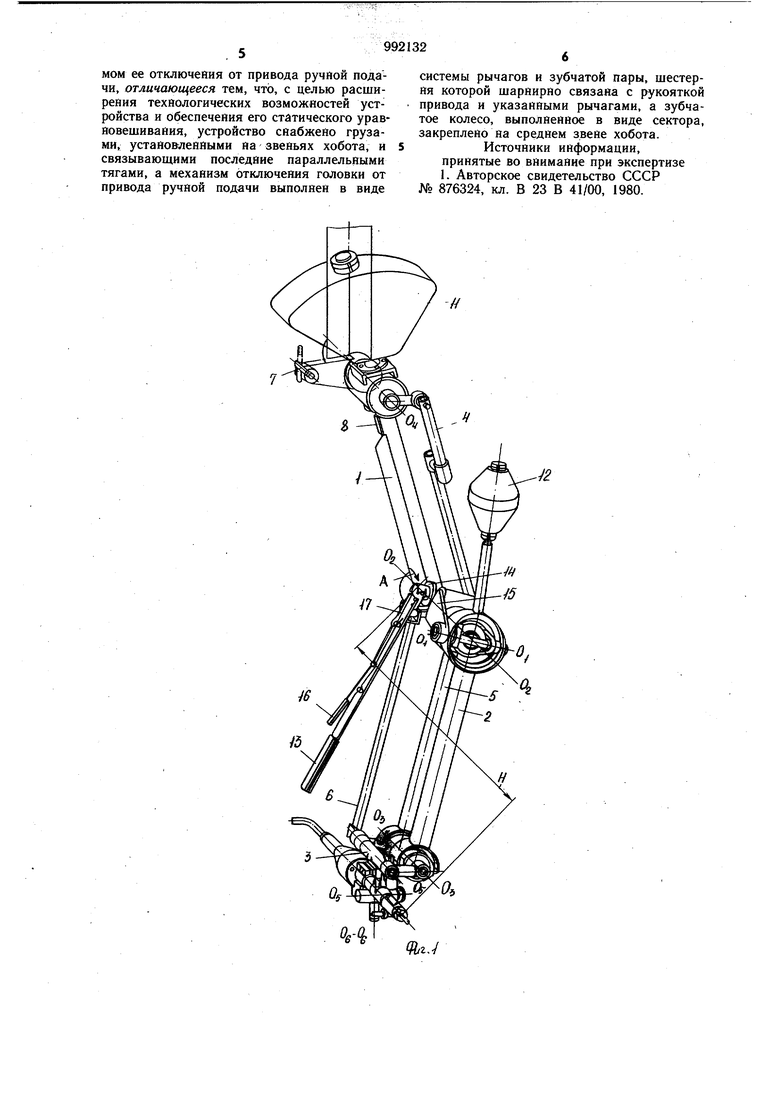

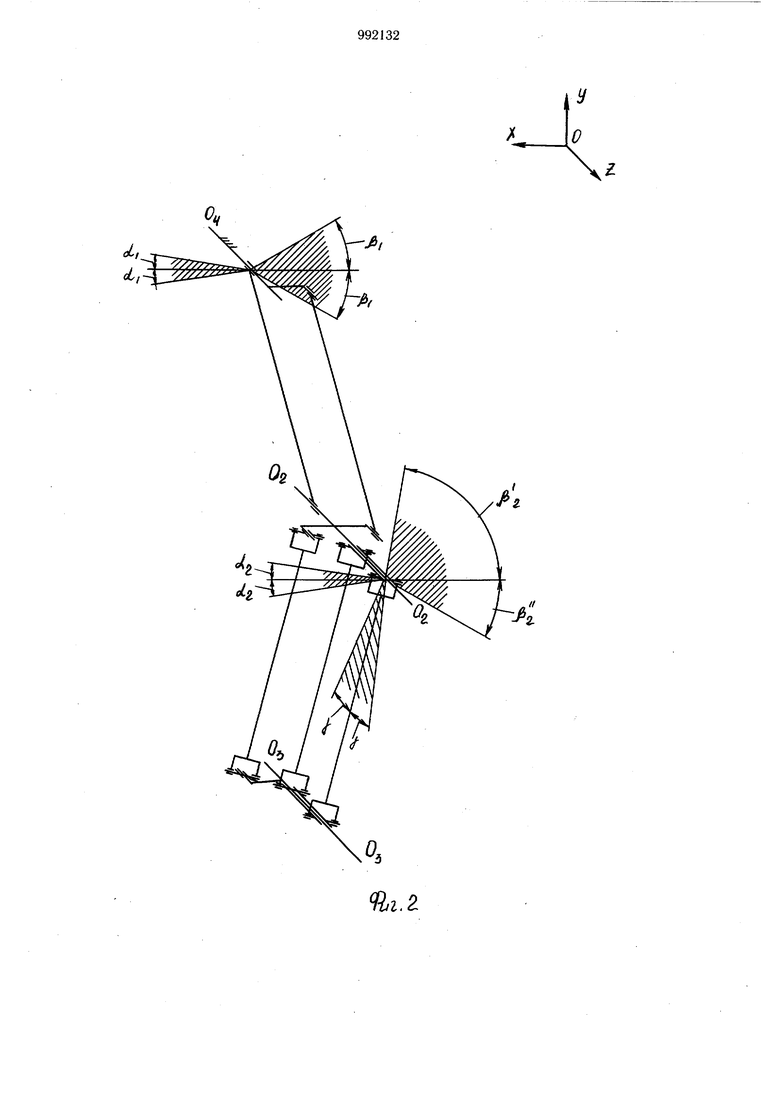

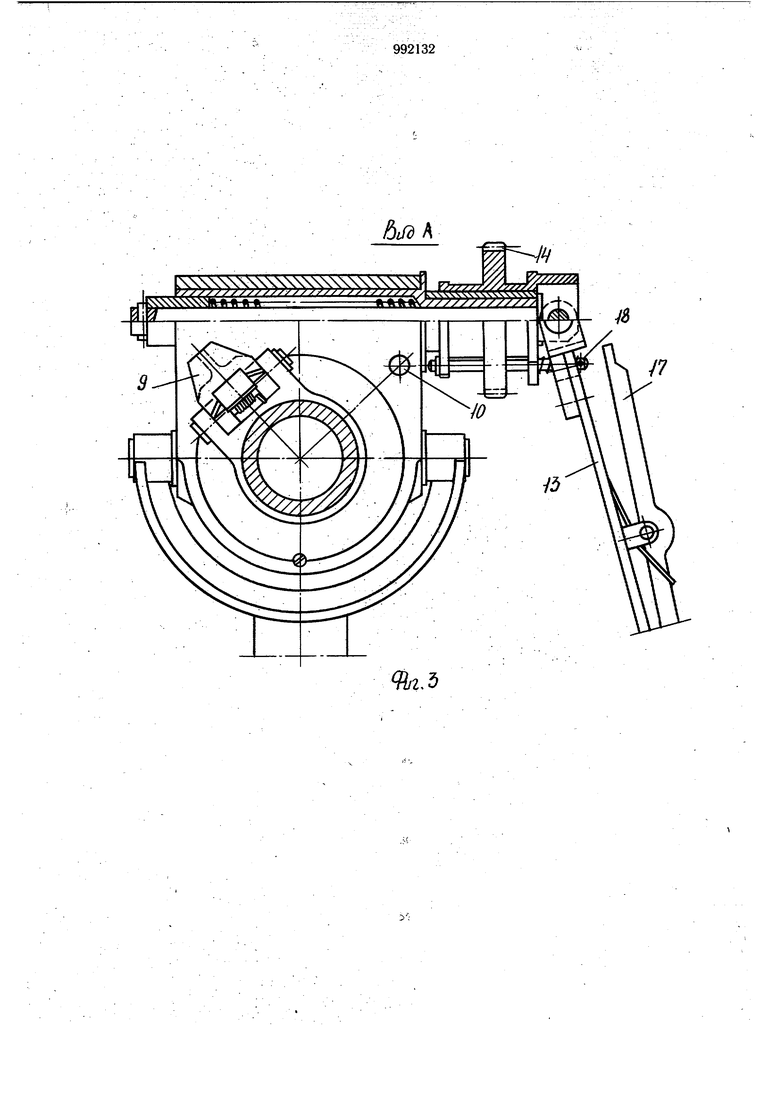

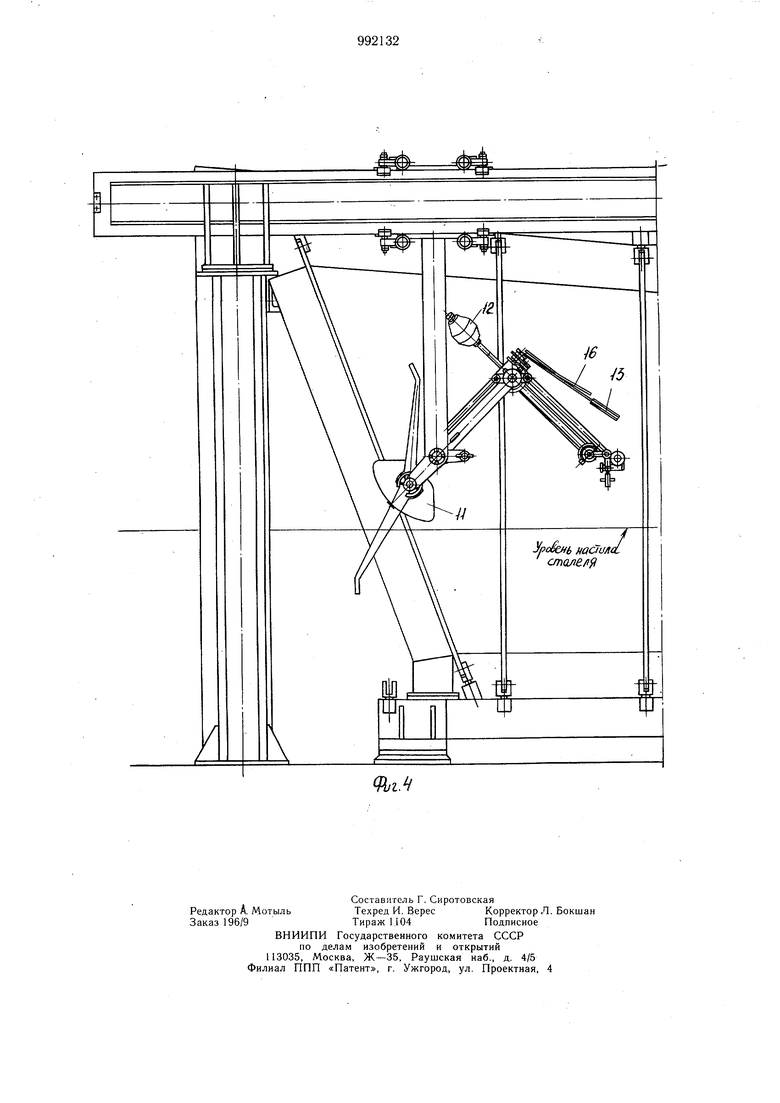

На фиг. 1 представлено устройство для

JO сверления, общий вид; на фиг. 2 - кинематическая схема хоботной части устройства; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - сверлильное устройство в стапеле, общий вид.

Устройство для сверления содержит трех5 звенный ломающийся хобот, состоящий из корневого звена 1, среднего ломающегося вокруг оси О,-О( на угол ± jr звена 2 и концевого звена 3, имеющих оси вращения О2 -О ; 04-О и связанных

20 между собой параллельными тягами 4-6 винт 7 и пластинку 8, ограничивающие сектор мертвого положения ± корневого звена 1, защелку 9 и упорный штифт 10 (фиг. 3), ограничивающие сектор мертвого положения ±oi2 среднего звена 2, грузы 11 и 12, установленные в качестве противовесов соответственно на корневое и среднее звенья хобота. Механизм привода ручной подачи в свою очередь включает в себя рукоятку 13, шарнирно связанную с шестерней 14, находящейся в зацеплении с сектором зубчатого колеса 15, установленным На оси Oj - О(И неподвижно закрепленным к среднему звену хобота. При этом шестерня 14, подпружиненнная. в осевом направлении с помошью рычагов 16 и 17, и стержня 18, перемещаясь вдоль своей оси, может выходить из зацепления с сектором зубчатого колеса 15. Устройство работает следующим образом. Каретку устройства перемещают в зону обработки по рельсовому пути вдоль стапеля, охватывая всю площадь обрабатываемой поверхности, при этом никаких изменений конструкция стапеля, за исключением незначительного увеличения ширины проема между обрабатываемой поверхностью и стапельным настилом, не претерпевает. Сверление осуществляют по ведущим отверстиям или разметке порядно вдоль образующей обрабатываемой поверхности, т. е. вдоль оси стрингера или пояса лонжерона, с настройкой перпендикулярности на каждый ряд. Это вытекает из принципа выравнивания устройства, т. е. головка, соверщая объемно параллельное движение в пространстве, один раз настроенная перпендикулярно в какой-либо точке к поверхности одинарной кривизны, сохраняет перпендикулярность при своем движении вдоль образующей поверхности, проходя через эту точку., Выравнивание производят за счет угловых перемещений вокруг перпендикулярно скрещивающихся осей О;- Oj и Og- Ogмеханизма выравнивания, подвешенного к концевому звену 3 хобота. Объемно параллельное движение концевого звена 3 обеспечивается кинематикой хоботной части устройства. Угловые перемещения звеньев хобота в заштрихованных секторах (фиг. 2) с центральными углами 1 ограничены конструктивно, а в секторах ± ±о(2перемещения ограничены ввиду того, что эти сектора являются угловыми окрестностями мертвых положений соответственно корневого и среднего звеньев хобота, когда оси звена 1 и тяги 4 и соответственно звена 2 и тяги 6 проектируются на плоскость ХОУ в одну линию. Для того, чтобы перевести корневое 1 и среднее 3 звенья хобота из нижнего положения в верхнее, необходимо каждому из них пройти свой нерабочий мертвый сектор. С этой целью для прохождения корневого звена 1 вывинчивают винт 7, чтобы обойти упорную пластинку 8, а для прохождения среднего звена 2 нажимают на защелку 9, чтобы обойти упорный щтифт 10 После окончания перевода винт 7 вновь ввинчивают, а защелку 9 отпускают. При прохождении мертвого положения необходимо сохранять параллелограммную взаимосвязь звеньев и соответствующих им тяг 4-6. Функциями механизма ручного привода подачи являются обеспечение при сверлении необходимого выигрыша в силе, а также разрыв кинематической связи между рукояткой 13 и средним ломающимся звеном 2 хобота, т. е. отключение головки от привода ручной подачи, которое осуществляют в случае обхода стапельного рубильника или перевода рукоятки 13 в удобное для рабочего положения вследствие изменения расстояния до обрабатываемой поверхности. С этой целью Нажимают на рычаг 16, который передает угловое перемещение рычагу 17, последний давит на стержень 18 и, отталкиваясь от него, заставляет подпружиненную шестерню 14, связанную с рукояткой 13, переместиться вдоль своей оси и выйти из зацепления с сектором зубчатого колеса 15, связанного с средним звеном 2 хобота. Грузы 11 и 12 статически уравновешивают конструкцию устройства относительно осей соответственно Q4-О и О, снимая усилия с рук рабочего от веса конструкции, не зависимо от расположения ее в пространстве. При выемке готового узла из стапеля каретка откатывается на консольную часть рельсового пути. Сверление и зенкование отверстий разных диаметров обеспечивается за счет использования крепящихся к корпусу сверлильной головки с помощью хомутового зажима сменных Насадок с заранее настроенным на глубину обработки комбинированным режущим инструментом сверло-зенкер, насадка служит также для редуцирования числа оборотов инструмента до требуемой величины. Применение предлагаемого устройства позволяет расширить технологические возможности и обеспечить статическое уравновешивание конструкции. Формула изобретения Устройство для сверления отверстий с механизмом перемещения сверлильной головки, включающим трехзвенный ломающийся хобот, состоящий из связанных между собой звеньев, и размещенную на хоботе с возможностью установочного поворота вокруг двух взаимно перпендикулярных осей, сверлильную головку, связанную с механизMOM ее отключения от привода ручной подачи, отличающееся тем, что, с целью расширения технологических возможностей устройства и обеспечения его статического уравновешивания, устройство снабжено грузами, установленными на звеньях хобота, и связывающими последние параллельными тягами, а механизм отключения головки от привода ручной подачи выполнен в виде

системы рычагов и зубчатой пары, шестерня которой шарнирно связана с рукояткой привода и указанными рычагами, а зубчатое колесо, выполненное в виде сектора, закреплено на среднем звене хобота.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 876324, кл. В 23 В 41/00, 1980.

/У

г.У

о

%2.5

Авторы

Даты

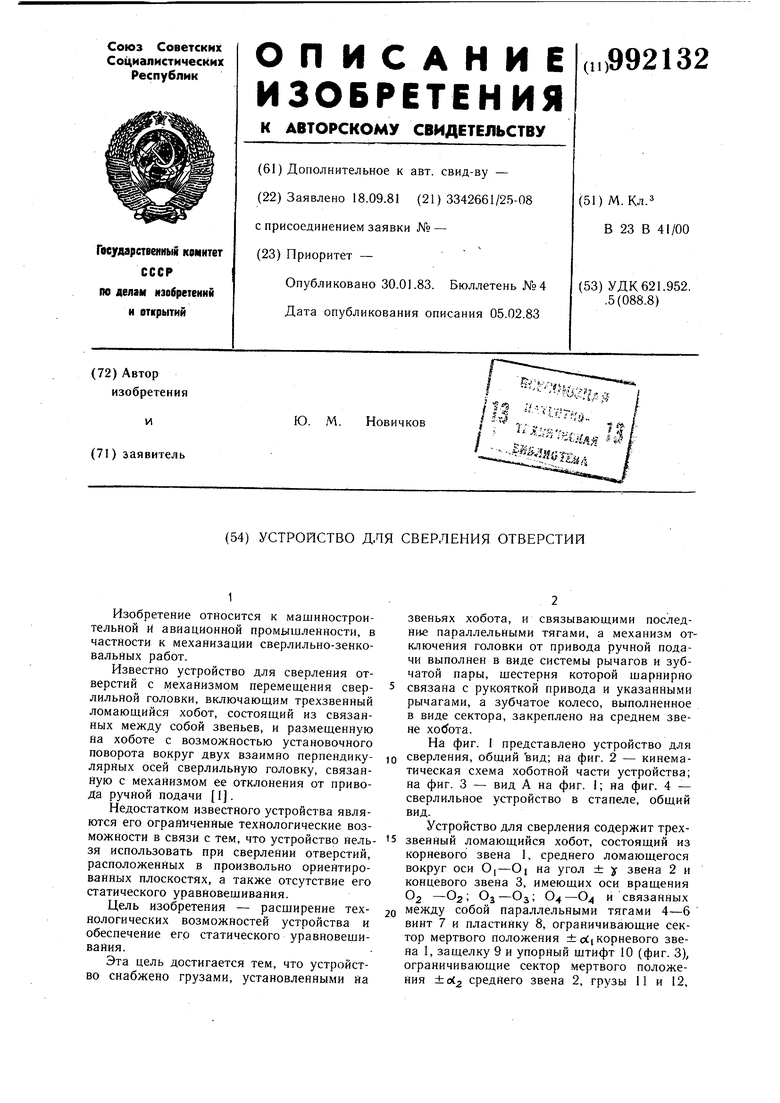

1983-01-30—Публикация

1981-09-18—Подача