Изобретение относится к машиностроению, в частности к цилиндропоршневой группе двигателей внутреннего сгорания (ДВС), и может быть использовано при термической обработке гильзы цилиндра из серого чугуна или цилиндра двигателя внутреннего сгорания с воздушным охлаждением.

Цель изобретения - повышение долговечности гильзы цилиндра ДВС за счет создания на ее рабочей поверхности нужной шероховатости с плоскими вершинами и твердости, что уменьшает износ гильзы цилиндра.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ изготовления гильзы цилиндра двигателя внутреннего сгорания (патент RU 2 084 673 C1, опубликовано 20.07.1997 г., МПК F02F 1/18, F16J 10/04).

Однако известный способ не обеспечивает должной износостойкости при значительных затратах на его осуществление: нагрев для закалки определенных участков гильзы, нанесение специального поглощающего покрытия, высушивание его, охлаждение гильзы до температуры 20…30°, а затем удаление покрытия после лазерного воздействия. Кроме того, четко не определены расстояние между спиральными зонами нагрева и их расположение относительно продольной оси гильзы. Этот способ не позволяет повысить производительность труда ввиду длительности операций и перехода между ними.

Техническим результатом, на достижение которого направлен заявленный способ, является повышение износостойкости пары «гильза-поршневое кольцо» в зоне максимального нагружения боковой силой и максимального термонагружения, что вызывает трение, близкое к полусухому.

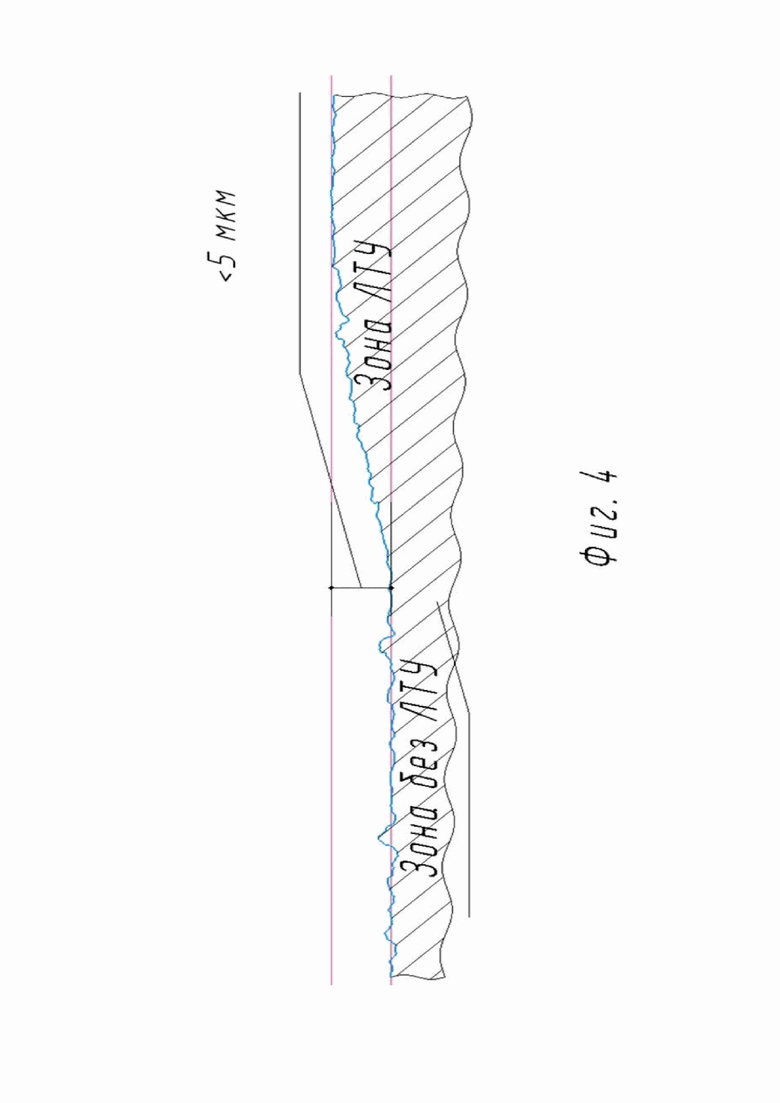

Для достижения указанного технического результата в известном способе изготовления гильзы цилиндра ДВС, состоящем в том, что проводят механическую и термическую заготовку гильзы, а далее термическую закалку путем нагрева пучком лазерного излучения внутренней поверхности на участке l, от 0,1≤l≤(0,4…0,6)⋅S (S - ход поршня) с отсчетом от верхней торцевой поверхности гильзы при двух относительных вращениях последней относительно лазерного пучка таким образом, чтобы зоны нагрева образовали сетку, линии которой располагались под углом ϕ≤(40…45°) к продольной оси гильзы, высота образованного гребешка в зоне нагрева h≤5 мкм, расстояние между линиями t≤2,5…3 мм.

Так как процесс лазерной обработки гильзы проводится при мощности лазерного излучения 0,75…1 кВт, скорости перемещения лазерной головки 9 мм/с и длится в течение 3…5 мин, то ввиду малого времени воздействия и незначительного количества подводимой теплоты существенно уменьшается деформация гильзы и изменение ее формы от тепловой нагрузки.

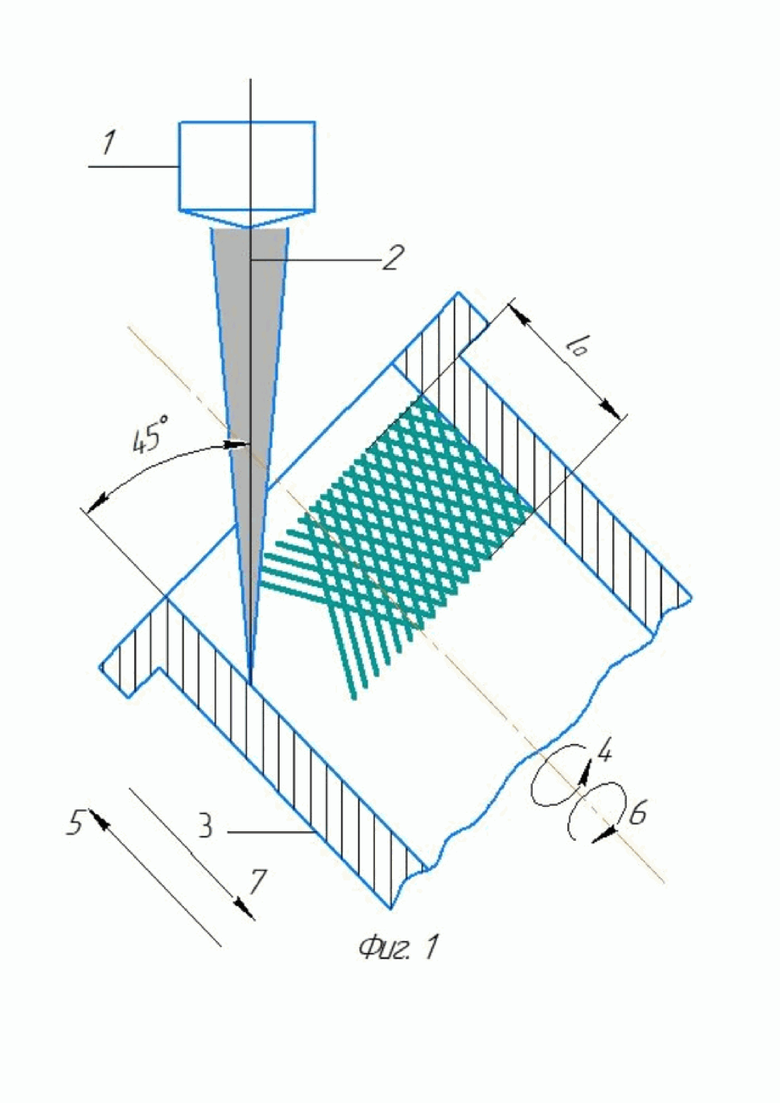

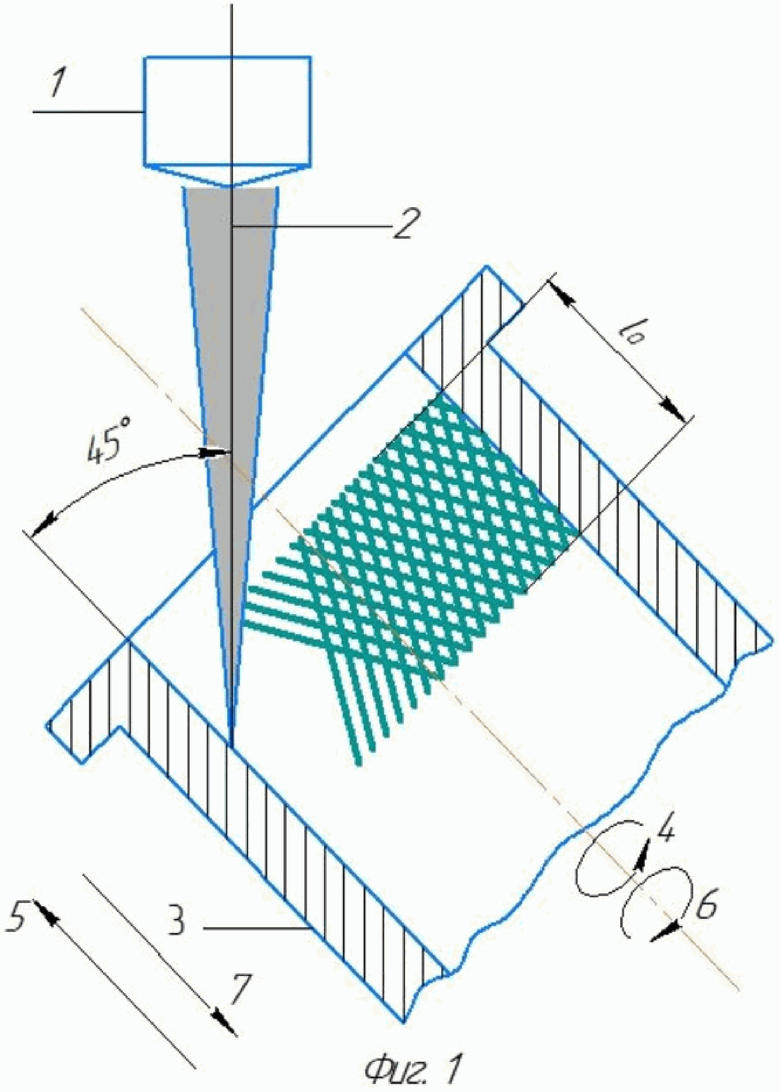

На фиг.1 изображена схема обработки лазерным лучом внутренней поверхности гильзы цилиндра ДВС.

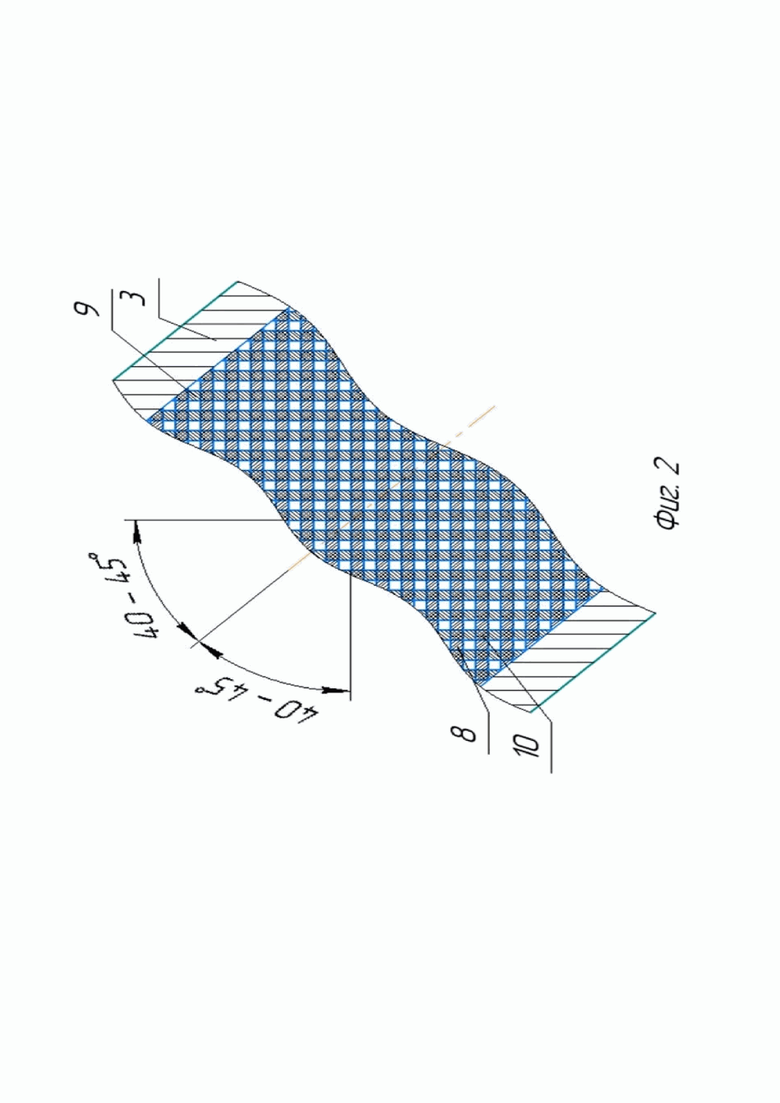

На фиг.2 изображена схема расположения зон нагрева при лазерной закалке при одном направлении относительного вращения гильзы и пучка лазерного излучения, а также при вращении во взаимнопротивоположных направлениях, толщина линий нагрева, расстояние между ними и расположение линий нагрева относительно продольной оси гильзы цилиндра.

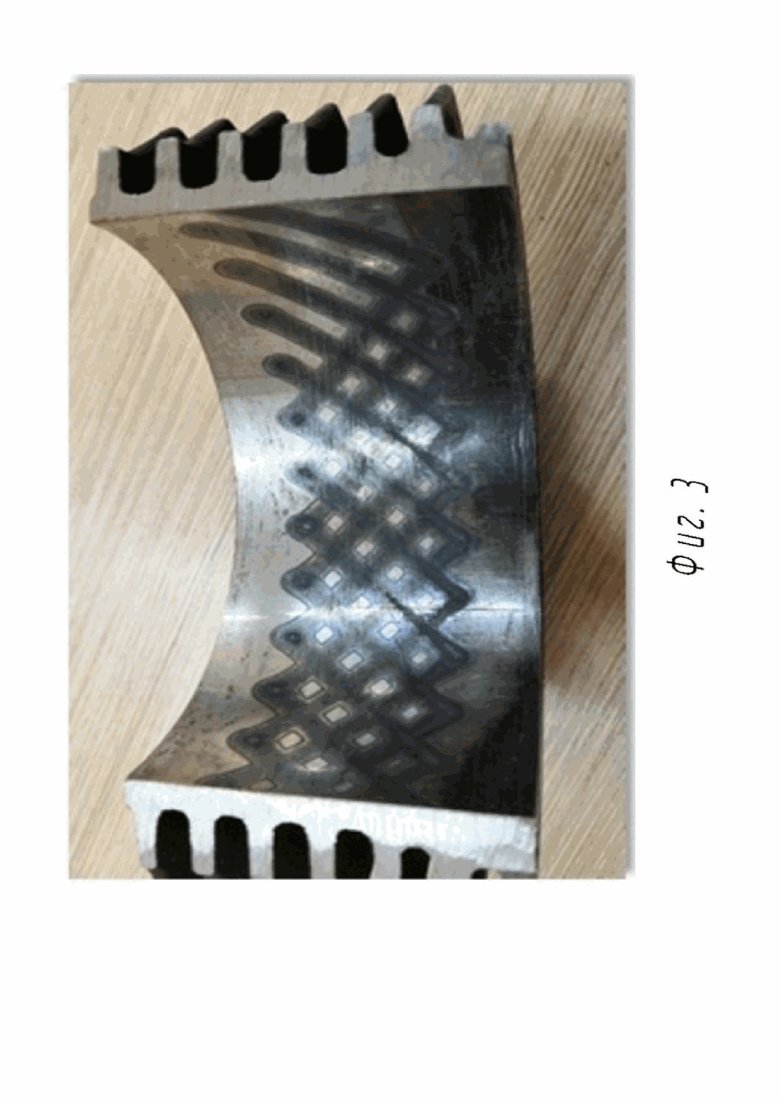

На фиг.3 изображено сечение гильзы цилиндра дизеля ТМЗ-520Д ПО «Туламашзавод» с нанесенной сеткой после закалки.

На фиг.4 изображен участок рабочей поверхности гильзы цилиндра дизеля воздушного охлаждения ТМЗ-520Д ПО «Туламашзавод» с измеренной шероховатостью до и после лазерной закалки.

На фиг.1 показан источник лазерного излучения 1, создающий пучок 2 лазерного излучения, направленный на внутреннюю поверхность гильзы 3 под углом 45…60° к образующей стенке гильзы цилиндров или цилиндра ДВС с воздушным охлаждением.

На фиг.2 показаны спиральные зоны нагрева гильзы 8 (или цилиндра ДВС с воздушным охлаждением) при вращении ее в направлении 4 и перемещении лазерной головки в направлении 5 (см. фиг. 1), а также зоны нагрева гильзы 9 при вращении ее в направлении 6 и перемещении лазерной головки в направлении 7 (см. фиг. 1). Толщина зон нагрева 8 и 9 составляет 2,5…3 мм, они взаимно перпендикулярны и располагаются под углом ϕ≤(40…45°) к продольной оси гильзы цилиндра.

После лазерной обработки в зонах нагрева формируются закалочные структуры мартенсита, троостита и остаточного аустенита, обеспечивающие высокую износостойкость на этих участках. Кроме того, эти закалочные структуры образуют гребешки и изменяют шероховатость рабочей поверхности гильзы цилиндра таким образом, что между линиями закалки 8 и 9 на поверхности появляются углубления 10 (см. фиг. 2), в которых сохраняется масло. Это улучшает условия работы поршневых колец и уменьшает износ внутренней поверхности гильзы цилиндра.

Все это сказывается на смазке тех площадок, по которым скользят кольца и поршень. Поверхностное натяжение пленки масла заставляет его втягиваться в слишком широкие углубления 10, и тогда кольца трутся о линии закалки 8 и 9 почти без смазки. Если же углубления узки, масло легко выдавливается из них, и возникает другая проблема - чрезмерные его потери на угар. Углубление должно быть около 5 мкм, а также угол ϕ, под которым они пересекаются с продольной осью гильзы, не должен быть больше 60°. Слишком острый угол (относительно вертикальной оси гильзы) означает, что у пересечений рисок появятся чрезмерно широкие углубления - и качество смазки рядом с ними ухудшается. Оптимальный угол - 40…45° (фиг. 2). Если же он слишком велик, опять-таки возрастают потери на угар (предельный случай - продольные углубления в цилиндре).

Для осуществления способа на внутреннюю поверхность полностью механически обработанной гильзы путем лазерного нагрева наносят сетку в соответствии с фиг. 2. Дополнительной обработки гильза после этого не требует и может быть установлена на двигатель.

Пример конкретного выполнения способа.

Для осуществления способа лазерного упрочнения гильзы цилиндра или цилиндра двигателя воздушного охлаждения ТМЗ-520Д ПО «Туламашзавод» на внутренней рабочей поверхности гильзы проводят нагрев пучком лазерного излучения мощностью 0,55 и 0,75 кВт и скоростью перемещения лазерной головки 9 мм/с таким образом, что при вращении гильзы цилиндра во взаимноперпендикулярных направлениях зоны нагрева образовали сетку с размерами ячейки 2,5…3 мм. Линии нагрева образуют угол ϕ≤40…45° с продольной осью цилиндра.

Участок линии упрочнения на внутренней поверхности гильзы располагается на расстоянии 30 мм с отступом от верхнего торца 10 мм. Как показали динамические расчеты, при ходе поршня 40 мм от верхней мертвой точки боковая сила (от газовых сил и сил инерции) уменьшается, что снижает силу трения.

После измерения шероховатости сечения определили, что высота гребешка по линии нагрева h=0,5 мм, а твердость составляет 68 HRC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2084673C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОЛОСТИ ГИЛЬЗЫ ЦИЛИНДРА ДВС И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482951C1 |

| Способ восстановления гильз цилиндров | 1987 |

|

SU1433740A1 |

| БЛОК ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006639C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2100454C1 |

| ЦИЛИНДРО-ПОРШНЕВАЯ ГРУППА | 2000 |

|

RU2186234C2 |

| РАБОЧИЙ ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2422659C2 |

| ЦИЛИНДРО-ПОРШНЕВАЯ ГРУППА | 2010 |

|

RU2440503C2 |

| Гильза цилиндра двигателя внутреннего сгорания | 1983 |

|

SU1118784A1 |

| Гильза цилиндра двигателя внутреннего сгорания | 1986 |

|

SU1390411A1 |

Использование в технологических процессах изготовления деталей машин, в частности гильз цилиндров поршневых двигателей внутреннего сгорания или цилиндра двигателя внутреннего сгорания с воздушным охлаждением. Сущность изобретения: после механической обработки гильзы перед установкой ее в блок цилиндров или после установки на картер двигателя с воздушным охлаждением производят термоупрочнение ее внутренней рабочей поверхности. Для этого на участке ее внутренней поверхности длиной l≤(0,4…0,5)⋅S (S - ход поршня) с отступом от торцевой поверхности гильзы 0,1S при двух относительных вращениях гильзы относительно лазерного пучка таким образом, чтобы зоны нагрева образовали сетку, линии которой располагались под углом ϕ≤(40…45°) к продольной оси гильзы, высота образованного гребешка в зоне нагрева h≤5 мкм, расстояние между линиями t≤2,5…3 мм. После лазерного упрочнения устанавливают гильзу в блок цилиндров. 4 ил.

Способ лазерного термоупрочнения рабочей поверхности гильзы цилиндра двигателя внутреннего сгорания или цилиндра двигателя воздушного охлаждения, состоящий в том, что производят предварительную механическую и термическую заготовку гильзы или цилиндра, отличающийся тем, что термическую закалку производят путем нагрева пучком лазерного излучения внутренней поверхности под углом к образующей гильзы 45…55° на участке, от 0,1≤l≤(0,4…0,6)⋅S (S – ход поршня) с отсчетом от верхней торцевой поверхности гильзы при двух относительных вращениях последней относительно лазерного пучка таким образом, чтобы зоны нагрева образовали сетку, линии которой располагались под углом ϕ°≤(40…45°) к продольной оси гильзы, высота образованного гребешка в зоне нагрева h≤5 мкм, расстояние между линиями t≤2,5…3 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2084673C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2345148C2 |

| WO 1999005327 A1, 04.02.1999. | |||

Авторы

Даты

2023-12-19—Публикация

2021-08-30—Подача