Изобретение относится к области аддитивных технологий, а именно к изготовлению изделий методом трёхмерной стереолитографической печати из различных фотополимеров, включая медицинские, выжигаемые, промышленные и т.д.

Из уровня техники известны несколько методов стереолитографической печати (см., например, Haoyuan Quan. Photo-curing 3D printing technique and its challenges / Haoyuan Quan, Ting Zhang, Hang Xu, Shen Luo, Jun Nie, Xiaoqun Zhu // College of Materials Science and Engineering, Beijing University of Chemical Technology. – Bioactive Materials. – 2020. – 5. – p. 110–115). В большинстве случаев используются самые распространённые методы, такие как SLA, DLP, LCD, CLIP, MJP. При методе SLA (Stereo Lithography Apparatus) для засветки и полимеризации фотополимера используется лазерный луч, сканирующий рабочее поле векторно, то есть поверхность материала засвечивается постепенно одним лучом. Диаметр луча составляет примерно 100 мкм, что в свою очередь ограничивает разрешение данного метода печати, в результате чего качество печати снижается. Но при этом, данный метод позволяет реализовать большие размеры рабочего пространства. DLP (Digital Light Processing), LCD (Liquid Crystal Display) и метод CLIP (Continuous Liquid Interface Production) используют для полимеризации фотополимера LCD-матрицу, пропускающую УФ-излучение, и засветка слоя происходит целиком по всей его геометрии. Эти методы имеют лучшее разрешение (до 22 мкм), но ограничены в размерах рабочего пространства.

Известна печатная система (патент CN210679723, “DLP photocuring 3D printer system”, опубл. 05.06.2020), которая содержит опорное устройство, подающее устройство и проектор. Подающее устройство содержит канавку, регулятор расхода, светопропускающую платформу для направления потока и резервуар для сбора подаваемой жидкости сверху вниз. Регулятор расхода соединен с канавкой и используется для управления потока жидкости. Опорное устройство для печати, платформа для направления потока и проектор расположены соосно, причем угол наклона оси относительно основания колеблется от 0 до 90 градусов. Используя данную систему, можно получить довольно тонкий слой жидкости. Поперечное и продольное разрешения изделия, полученного с помощью метода 3Д-печати, достигает микро-нано-уровня, таким образом вышеописанная печатная система обеспечивает высокую точность и высокую скоростью печати. Данное техническое решение обеспечивает высокое качество печати, но не подразумевает возможность печати крупноформатных изделий.

Известно печатающее устройство (патент US20210107226, “Three-dimensional printing apparatus using DLP projector with laser scanner”, опубл. 15.04.2021), использующее цифровой микрозеркальный проекционный дисплей (технология DLP) с лазерным сканером. Работа устройства заключается в том, что контроллер подает сигнал на опускание формовочного устройства так, чтобы слой фотополимера толщиной 5 мкм заполнил сердцевину и оболочку поперечного сечения изделия. Затем контроллер принимает данные о параметрах сердцевины от блока обработки изображений и передает их на DLP-дисплей. Блок DLP-дисплея проецирует излучение, соответствующее сердцевине осевого поперечного сечения изделия, на блок хранения полимера. Впоследствии контроллер аналогично управляет блоком лазерного сканера, используя данные об оболочке так, чтобы сканирование лазером происходило в соответствии с размером участка оболочки осевого поперечного сечения изделия. На этом этапе контроллер определяет значение координаты по оси Y для излучения света на основе данных об оболочке и затем передает это значение в блок лазерного сканера, тем самым позволяя выполнять операции лазерного сканирования по линии оси Y блоком лазерного сканера. Впоследствии контроллер продолжает операцию сканирования способом управления, позволяющим снова выполнить сканирование для следующей строки блоком лазерного сканера. Когда операция фотоотверждения на одном осевом поперечном сечении изделия завершена, контроллер подает сигнал на опускание формовочного устройства так, чтобы слой фотополимера, имеющий высоту около 5 мкм, был снова нанесен на сердцевину и оболочку поперечного сечения изделия, и управляет вышеописанными процессами, которые будут повторяться до тех пор, пока изделие не будет полностью завершено. При всех своих достоинствах это печатающее устройство обладает недостатком – не обеспечена возможность реализации большой камеры построения по причине жесткой установки DLP-проектора.

Наиболее близки к заявляемому техническому решению является способ 3Д-печати, основанный на технологии DLP (патент WO2021253770, “Large-format 3d printing method and device based on DLP”, опубл. 23.12.2021), включающий получение информации о растровом изображении первого слоя; оценка того, соответствует ли информация о растровом изображении первого слоя заданному размеру проекции. Когда информация о растровом изображении слоя превышает заданный размер проекции, растровое изображение слоя сегментируется для получения серии единичных растровых изображений, причем серия единичных растровых изображений включает в себя первое единичное растровое изображение и второе единичное растровое изображение. Далее получают информацию о первом подключении первого 3Д-принтера, определяют информацию о первой предварительной обработке в соответствии с информацией о первом подключении, управляют DLP-источником света и жидкостью первого 3Д-принтера в соответствии с информацией о первой предварительной обработке. Затем перемещают резервуар с жидкостью горизонтально на первое растровое изображение для экспонирования, чтобы получить информацию о первом отверждении изображения. Далее перемещают DLP-источник света и резервуар с жидкостью горизонтально с первого растрового изображения на второе проекционное изображение 3Д-принтера. Выполняется растровое изображение для получения информации о втором отверждении. Первый затвердевший слой получают в соответствии с информацией о первом и втором отверждении, при этом первый затвердевший слой имеет первую толщину. Первый затвердевший слой расплавляют и перемещают вертикально вверх на величину первой толщины, после чего этот слой накладывают на последующий в соответствии с первой толщиной для получения изделия. Данный способ предоставляет возможность печати крупноформатных изделий, но не обеспечивает высокое качество их печати.

Задачей, решаемой заявленным изобретением, является разработка технологической схемы печати крупноформатных изделий с помощью 3Д-принтера с подвижными LCD-матрицами.

Технический результат заявленного изобретения заключается в увеличении возможных размеров изделий, напечатанных с помощью 3Д-принтеров, при одновременном повышении качества их печати.

Технический результат заявленного изобретения достигается первым вариантом способа векторно-матричной фотополимерной 3Д-печати, включающем этапы, на которых: a) заполняют ёмкость фотополимером, b) размещают в ёмкости платформу построения и позиционируют платформу на высоте построения слоя фотополимера, c) размещают на расстоянии от ёмкости на уровень базового зазора блок LCD-матриц, d) полимеризуют упомянутый слой фотополимера, e) передвигают платформу построения вертикально по оси Z, f) извлекают готовое изделие или размещают в ёмкости платформу построения на высоту следующего слоя фотополимера, g) повторяют этапы построения слоев до полного изготовления изделия, h) отдаляют платформу построения и извлекают готовое изделие. Способ также содержит этапы, на которых: i) платформу построения размечают на позиции засветки, размещенные последовательно по оси X, площадь позиций при этом соответствует площади блока LCD-матриц, j) размещают блок LCD-матриц, состоящий, по меньшей мере, из одной матрицы на расстоянии от ёмкости на уровень позиции I платформы построения, k) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения, l) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X на уровень следующей позиции платформы построения, m) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет траекторию в соответствии со всеми позициями платформы построения.

Блок LCD-матриц может состоять из одной матрицы, а платформу построения могут размечать на, по меньшей мере, две позиции, при этом полимеризация слоя фотополимера будет происходит за количество засветок, соответствующее количеству позиций разметки платформы построения.

Блок LCD-матриц может состоять из, по меньшей мере, двух матриц, а платформу построения могут размечать на, по меньшей мере, две позиции, причем количество позиций кратно двум, при этом полимеризация слоя фотополимера будет происходить за количество засветок, соответствующее количеству позиций разметки платформы построения. Платформа построения может быть размечена на, по меньшей мере, четыре позиции, тогда для засветки каждой чётной позиции блок LCD-матриц будет перемещен на расстояние, равное ширине одной LCD-матрицы, а для засветки нечётных позиций блок LCD-матриц будет перемещен на расстояние, определяемое по формуле:

R=S(2n-1),

где S – ширина одной LCD-матрицы, а n – количество матриц в блоке LCD-матриц.

Могут использовать ёмкость глубиной более 10 см и выравнивать ракелем слой фотополимера после размещения в ёмкости платформы построения.

Блок LCD-матриц могут перемещать вертикально.

Технический результат заявленного изобретения достигается вторым вариантом способа векторно-матричной фотополимерной 3Д-печати, включающем этапы, на которых: a) заполняют ёмкость фотополимером, b) размещают в ёмкости платформу построения и позиционируют платформу на высоте построения слоя фотополимера, c) размещают на расстоянии от ёмкости на уровень базового зазора блок LCD-матриц, d) полимеризуют упомянутый слой фотополимера, e) передвигают платформу построения вертикально по оси Z, f) извлекают готовое изделие или размещают в ёмкости платформу построения на высоту следующего слоя фотополимера, g) повторяют этапы построения слоев до полного изготовления изделия, h) отдаляют платформу построения и извлекают готовое изделие. Способ также содержит этапы, на которых: i) платформу построения размечают на позиции засветки, размещенные по осям X и Y и образующие в совокупности прямоугольник с решетчатой структурой, площадь упомянутых позиций при этом соответствует площади блока LCD-матриц, j) размещают блок LCD-матриц, состоящий из, по меньшей мере одной, матрицы, на расстоянии от ёмкости на уровень позиции I платформы построения, k) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения, l) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X на уровень следующей позиции платформы построения, m) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет по оси X траекторию в соответствии со всеми позициями одного ряда решетки упомянутого прямоугольника, соответствующего проекции платформы построения, n) затем блок LCD-матриц перемещают в горизонтальной плоскости по оси Y на уровень позиции в следующем ряду решетки упомянутого прямоугольника, o) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует той позиции, напротив которой размещен блок LCD-матриц, p) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X в направлении, противоположном движению блока LCD-матриц на этапе (n), на уровень следующей позиции платформы построения, r) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет по оси X траекторию в соответствии со всеми позициями упомянутого на этапе (n) ряда решетки упомянутого прямоугольника, соответствующего проекции платформы построения, s) отдаляют платформу построения вертикально по оси Z или перемещают блок LCD-матриц в горизонтальной плоскости по оси Y на уровень позиции в следующем ряду решетки упомянутого прямоугольника, t) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет траекторию в соответствии со всеми позициями всех рядов решетки упомянутого прямоугольника, соответствующего проекции платформы построения, u) отдаляют платформу построения вертикально по оси Z.

Блок LCD-матриц может состоять из одной матрицы, а платформа построения может быть размечена на, по меньшей мере, четыре позиции, при этом полимеризация слоя фотополимера будет происходить за количество засветок, соответствующее количеству позиций разметки платформы построения.

Блок LCD-матриц может состоять из, по меньшей мере, двух матриц, а платформа построения может быть размечена на, по меньшей мере, четыре позиции, при этом полимеризация слоя фотополимера будет происходит за количество засветок, соответствующее количеству позиций разметки платформы построения.

Могут использовать ёмкость глубиной более 10 см и выравнивать ракелем слой фотополимера после размещения в ёмкости платформы построения.

Блок LCD-матриц могут перемещать вертикально.

Детали, признаки, а также преимущества настоящего изобретения следуют из дальнейшего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показано:

Фиг. 1 – Общий вид 3Д-принтера с FEP-плёнкой;

Фиг. 2 – Общий вид 3Д-принтера без FEP-плёнки;

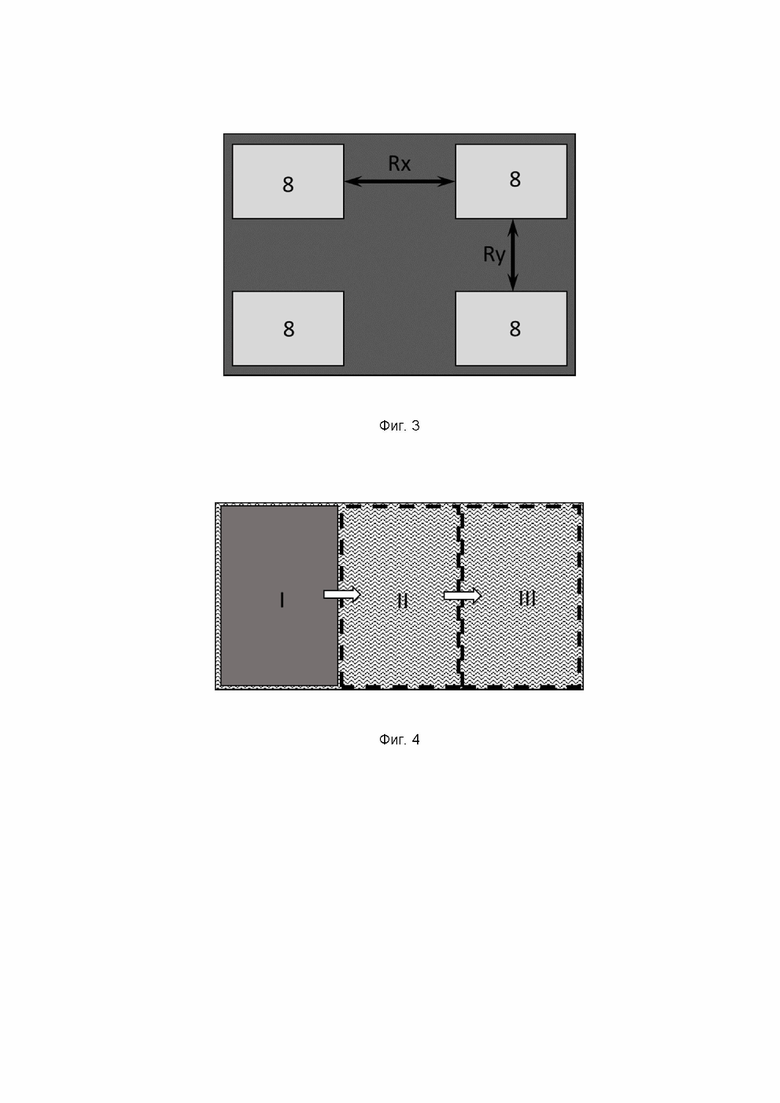

Фиг. 3 – Расстояние между LCD-матрицами;

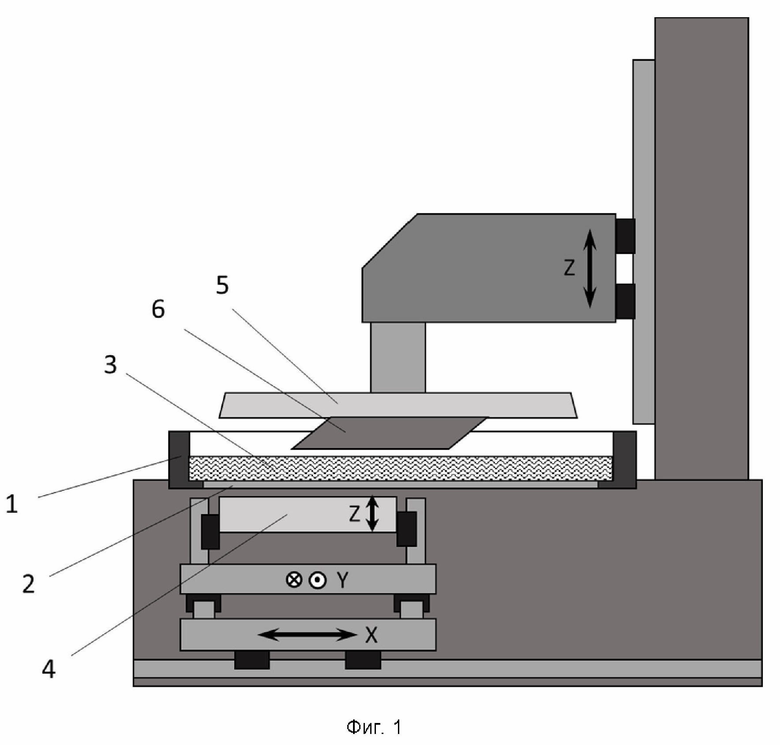

Фиг. 4 – Порядок засветки слоя 1 матрицей по одной оси;

Фиг. 5 – Порядок засветки слоя 2 матрицами по одной оси;

Фиг. 6 – Порядок засветки слоя 1 матрицей по двум осям;

Фиг. 7 – Порядок засветки слоя 4 матрицами по двум осям;

Фиг. 8 – Порядок засветки слоя 16 матрицами по двум осям.

На фигурах цифрами обозначены следующие позиции:

1 – ёмкость;

2 – FEP-плёнка;

3 – фотополимер;

4 – блок LCD-матриц;

5 – платформа построения;

6 – изделие;

7 – ракель;

8 – LCD-матрицы.

Изготовление изделий в соответствии с созданным способом векторно-матричной фотополимерной 3Д-печати происходит при помощи фотополимерного 3Д-принтера с подвижным блоком LCD-матриц. Заявляемый способ может быть реализован как в исполнении с неглубокой (меньше 10 см) ёмкостью 1 и FEP-плёнкой 2 (см. Фиг. 1), так и с глубокой (больше 10 см) ёмкостью 1, заполненной фотополимером 3, без использования FEP-пленки (см. Фиг. 2). Использование FEP-плёнки необходимо в качестве барьера между фотополимером, из которого изготавливают изделия, и блоком LCD-матриц для засветки слоев. FEP-плёнка 2 надежно закреплена в ёмкости 1 и хорошо пропускает любые виды излучения. Фотополимером является жидкая смола, которая отвердевает после засветки.

3Д-принтер, с помощью которого осуществляют способ, имеет следующую конструкцию. Во внутреннем пространстве 3Д-принтера располагается блок LCD-матриц 4, закреплённый на трёхосевом портале с осями X, Y и Z известным способом и имеющий, соответственно, три степени свободы. Блок LCD-матриц 4 состоит из рамы для крепления в неё LCD-матриц со светодиодными параледами (модулем ParaLED), контроллеров для LCD-матриц и для параледов, а также креплений к осям перемещения. Блок LCD-матриц 4 выполнен с возможностью движения как минимум по одной оси. Это может быть, например, ось X, перпендикулярная к направлению построения изделия. Максимально же блок LCD-матриц 4 может двигаться по трём осям X, Y, Z. Перемещение блока LCD-матриц по оси Z способствует более удобному извлечению изделия из 3Д-принтера и, кроме того, позволяет сберечь FEP-плёнку при перемещении блока LCD-матриц (в случае использования ёмкости глубиной до 10 см), а также позволяет освободить пространство для перемещения ракеля (в случае использования ёмкости глубиной более 10 см). Возможность движения обеспечивается с помощью, например, шарико-винтовых передач. Размер блока LCD-матриц 4 при этом меньше размера платформы построения 5. Блок LCD-матриц 4 может включать в себя разное количество LCD-матриц, но рекомендованным является от 1 до 16. 3Д-принтер, содержащий более 16 матриц в блоке LCD-матриц, имеет габаритную платформу построения и требует для установки большую площадь помещения. От количества LCD-матриц, входящих в блок LCD-матриц, зависит скорость засветки всего слоя и, соответственно, изготовления изделия.

При построении изделий снизу-вверх конструкция 3Д-принтера включает в себя неглубокую ёмкость 1 с FEP-плёнкой 2, заполненную фотополимером 3, под которой на расстоянии базового зазора расположен блок LCD-матриц 4. Над ёмкостью 1 находится платформа построения 5, которая закреплена в 3Д-принтере известным способом. Платформа построения 5 приводится в движение и перемещается вертикально вверх–вниз посредством, например, двух, симметрично расположенных справа и слева от платформы шарико-винтовых передач. Платформа построения 5 разделена на позиции засветки, которые задаются с помощью программного обеспечения персонального компьютера, к которому подключен 3Д-принтер. На платформе построения 5 в процессе реализации заявляемого способа строится изделие 6. Изделие 6 при этом строится вверх ногами.

При построении изделий сверху-вниз конструкция 3Д-принтера практически идентична конструкции 3Д-принтера, печатающего изделия снизу-вверх, при том лишь отличии, что установлена ёмкость 1 глубиной более 10 см и дополнительно содержится ракель 7 для выравнивания слоя фотополимера (см. Фиг. 2). Ракель 7 двигается на двух направляющих, закрепленных на раме 3Д-принтера, и имеет свой отдельный привод. Стоит также отметить, что блок LCD-матриц 4 размещают над платформой построения 5, которую в исходной позиции размещают в верхней точке ёмкости 1.

3Д-принтер подключен по каналу связи к персональному компьютеру с предустановленным программным обеспечением, подающим команды на печать изделий в соответствии с их цифровыми 3Д-моделями и множеством плоских двумерных слоёв.

Осуществление способа векторно-матричной фотополимерной 3Д-печати по первому варианту рассмотрим на примере 3Д-принтера с ёмкостью 1 с FEP-плёнкой 2. Перед началом печати изделия 6 платформу построения 5 размечают на позиции засветки, размещенные последовательно по оси X, задавая соответствующие значения в программном обеспечении компьютера, к которому подключен 3Д-принтер. Минимальное количество позиций – 2. Полимеризация слоя фотополимера происходит за количество засветок, соответствующее количеству позиций разметки платформы построения 5. Площадь позиций засветки при этом соответствует площади блока LCD-матриц 4. В 3Д-принтере используют блок LCD-матриц 4, состоящий из одной или нескольких LCD-матриц. В случае использования блока LCD-матриц 4, состоящего из одной матрицы, платформу построения 5 размечают на любое количество позиций. В случае использования блока LCD-матриц 4, состоящего из 2 и более LCD-матриц, платформу построения 5 размечают на количество позиций, кратное двум. При печати габаритных изделий используют большие платформы построения. В таком случае блок LCD-матриц 4 содержит большее количество LCD-матриц. Или количество позиций, на которые размечают платформу построения 5 может быть увеличено (от 4 позиций и более). Тогда для засветки каждой чётной позиции блок LCD-матриц 4 перемещают на расстояние, равное ширине одной LCD-матрицы, а для засветки нечётных позиций блок LCD-матриц 4 перемещают на расстояние, определяемое по формуле:

R=S(2n-1),

где S – ширина одной LCD-матрицы, а n – количество матриц в блоке LCD-матриц 4.

После разметки платформы построения 5 на позиции ёмкость 1 заполняют фотополимером 3 в необходимом для построения слоя изделия 6 объёме, размещают в ней платформу построения 5, позиционируют платформу 5 на высоте построения слоя фотополимера. На расстоянии базового зазора от ёмкости 1 размещают на уровень позиции I платформы построения 5 упомянутого слоя блок LCD-матриц 4. Базовый зазор для 3Д-принтера с не глубокой ёмкостью 1 равен расстоянию от блока LCD-матриц 4 до FEP-плёнки 2. Этот зазор задают в программном обеспечении один раз для каждого изделия и в процессе печати уже не меняют. Далее подают сигнал на блок LCD-матриц 4 и полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения 5. Затем подают сигнал на механизмы передвижения блока LCD-матриц 4 и перемещают блок LCD-матриц 4 в горизонтальной плоскости по оси X на уровень следующей позиции II платформы построения 5, после чего повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц 4 не пройдет напротив всех позиций платформы построения 5. После отверждения всего слоя платформу построения 5 поднимают вертикально по оси Z вместе с отвердевшим слоем изделия 6, отрывая от FEP-плёнки 2. Если изделие 6 готово, то его извлекают из 3Д-принтера. Если требуется изготовление других слоев, то осуществляют долив фотополимера 3 в ёмкость 1 известным способом и устанавливают платформу построения 5 на высоту нового слоя. Способ векторно-матричной фотополимерной 3Д-печати по первому варианту предпочтителен при изготовлении продольно вытянутых изделий.

Способ векторно-матричной фотополимерной 3Д-печати по второму варианту рассмотрим на примере 3Д-принтера с глубокой ёмкостью 1. Перед началом печати изделия 6 платформу построения 5 размечают на позиции засветки, размещенные по осям X и Y и образующие в совокупности прямоугольник с решетчатой структурой, задавая соответствующие значения в программном обеспечении компьютера, к которому подключен 3Д-принтер. Площадь позиций при этом соответствует площади блока LCD-матриц 4. Разметка платформы построения 5 содержит, по меньшей мере, два ряда решетки прямоугольника, в каждом из которых содержится как минимум две позиции. Таким образом, минимальной схемой засветки является схема с решёткой прямоугольника 2*2. Полимеризация слоя фотополимера происходит за количество засветок, соответствующее количеству позиций разметки платформы построения 5. В 3Д-принтере используют блок LCD-матриц 4, состоящий из одной или нескольких LCD-матриц. При печати габаритных изделий используют большие платформы построения. В таком случае блок LCD-матриц 4 содержит большее количество LCD-матриц или количество позиций, на которые размечают платформу построения 5, может быть увеличено. Также допустимо сочетание этих мер.

После разметки платформы построения 5 на позиции ёмкость 1 заполняют фотополимером 3 в необходимом для построения изделия 6 объёме, размещают в ней платформу построения 5 и позиционируют платформу 5 на высоте построения слоя фотополимера, подают сигнал на движущий механизм ракеля 7 и выравнивают фотополимер 3 в ёмкости 1. На расстоянии базового зазора от ёмкости 1 размещают на уровень позиции I платформы построения 5 упомянутого слоя блок LCD-матриц 4. Базовый зазор для 3Д-принтера с глубокой ёмкостью 1 устанавливают минимальный, чтобы минимизировать расхождение УФ-излучения, но при этом достаточным, чтобы не задеть слой фотополимера (например, около 500 мкм). Далее подают сигнал на блок LCD-матриц 4 и полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения 5. Затем подают сигнал на механизмы передвижения блока LCD-матриц 4 и перемещают блок LCD-матриц 4 в горизонтальной плоскости по оси X на уровень следующей позиции II платформы построения 5, после чего повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц 4 не пройдет напротив всех позиций одного ряда решетки упомянутого прямоугольника, соответствующего проекции платформы построения 5. Затем подают сигнал на механизмы передвижения блока LCD-матриц 4 и перемещают блок LCD-матриц 4 в горизонтальной плоскости по оси Y на уровень позиции в следующем ряду решетки упомянутого прямоугольника и полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует той позиции, напротив которой размещен блок LCD-матриц 4. Далее блок LCD-матриц 4 перемещают в горизонтальной плоскости по оси X в направлении, противоположном изначальному движению блока LCD-матриц 4, на уровень следующей позиции платформы построения 5. Этапы полимеризации частей слоя фотополимера повторяют до тех пор, пока блок LCD-матриц 4 не пройдет по оси X напротив всех позиций ряда решетки упомянутого прямоугольника, соответствующего проекции платформы построения 5. Если полимеризация всего слоя фотополимера завершена, то платформу построения 5 погружают в ёмкость 1 вертикально по оси Z. Если полимеризация слоя в соответствии с разметкой не завершена, то подают сигнал на механизмы перемещения блока LCD-матриц 4 и перемещают блок LCD-матриц 4 в горизонтальной плоскости по оси Y на уровень позиции в следующем ряду решетки упомянутого прямоугольника, после чего повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц 4 не пройдет напротив всех позиций всех рядов решетки упомянутого прямоугольника, соответствующего проекции платформы построения 5.

После отверждения всего слоя платформу построения 5 погружают вертикально по оси Z в ёмкость 1. Если изделие 6 готово, то его извлекают из 3Д-принтера. Если требуется изготовление других слоев, то в ёмкости 1 размещают платформу построения 5 на высоту следующего слоя фотополимера, подают сигнал на движущий механизм ракеля 7, выравнивают оставшийся в ёмкости 1 фотополимер 3 и повторяют этапы построения слоёв до полного изготовления изделия 6. Выравнивание ракелем слоя фотополимера необходимо по причине того, что платформу построения погружают, как правило, на глубину, превышающую толщину слоя, после чего платформа приподнимается, а излишки фотополимера стекают, но не достаточно быстро, так как фотополимер имеет вязкую консистенцию. Способ векторно-матричной фотополимерной 3Д-печати по второму варианту предпочтителен при изготовлении крупных объемных изделий.

Важно отметить, что при одноосевом перемещении блока LCD-матриц, LCD-матрицы могут быть расположены только в ряд, по причине отсутствия технической возможности установки LCD-матриц без зазора друг к другу, вследствие чего невозможно равномерно полимеризовать слои фотополимера, а следовательно, изготовить изделие.

Расстояние между LCD-матрицами 8 в блоке LCD-матриц 4 (см. Фиг. 3) должно быть выбрано таким образом, чтобы при перемещении в следующую позицию для засветки, между двумя соседними засвеченными полями образовывался определённый перехлёст, порядка 100 – 300 мкм. Такой перехлёст гарантирует надёжное соединение полимеризированных частей изделия и в тоже время минимизирует зону двойной засветки этих частей на стыках. При этом расстояние между LCD-матрицами 8 рассчитывается по формуле:

Rx = Sx – sx,

где Rx – расстояние между LCD-матрицами 8 по оси X, Sx – длина стороны LCD-матрицы по оси X, sx – величина перехлёста по оси X.

Для расстояния между LCD-матрицами 8 по оси Y используется та же формула с данными для оси Y.

Расстояние между LCD-матрицами может устанавливаться как механически, так и в программном обеспечении 3Д-принтера. При этом в программном обеспечении перехлёст может быть изменён, в зависимости от технических характеристик используемого фотополимера.

Далее приведены примеры схем засветки слоя фотополимера в соответствии с вариантами заявляемого способа.

Пример 1: порядок засветки слоя одной LCD-матрицей по одной оси.

На Фиг. 4 проиллюстрирована схема процесса для полимеризации слоя фотополимера в три засветки в соответствии с реализацией способа по первому варианту. Процесс начинается с позиции I, затем блок LCD-матриц перемещается по одной оси последовательно до позиции III. Количество позиций и, соответственно, перемещений может быть изменено в зависимости от размеров платформы построения.

Пример 2: порядок засветки слоя двумя LCD-матрицами по одной оси.

На Фиг. 5 проиллюстрирована схема процесса для полимеризации слоя фотополимера в две засветки в соответствии с реализацией способа по первому варианту. В этом примере блок LCD-матриц состоит из двух LCD-матриц. При использовании двух и более LCD-матриц блок с LCD-матрицами может также, как и при использовании одной LCD-матрицы, перемещаться только по одной оси X. Процесс построения слоя изделия начинается на позиции I, фотополимер засвечивается одновременно двумя LCD-матрицами. Далее блок LCD-матриц перемещается на позицию II и происходит финальная засветка. Слой таким образом полимеризируется четырьмя полями за две засветки.

Пример 3: порядок засветки слоя одной LCD-матрицей по двум осям.

На Фиг. 6 проиллюстрирована схема процесса для полимеризации слоя фотополимера в шестнадцать засветок по схеме процесса 4*4 в соответствии с реализацией способа по второму варианту. Процесс полимеризации начинается с позиции 1. Далее блок LCD-матриц передвигают на позицию 2 и так далее до позиции 16 по проиллюстрированной траектории.

Пример 4: порядок засветки слоя четырьмя LCD-матрицами по двум осям.

На Фиг. 7 проиллюстрирована схема процесса для полимеризации слоя фотополимера в четыре засветки по схеме процесса 2*2 в соответствии с реализацией способа по второму варианту. Построение изделия начинается на позиции I и фотополимер полимеризируется одновременно четырьмя LCD-матрицами, далее блок LCD-матриц перемещают на позицию II и происходит вторая засветка фотополимера одновременно всеми четырьмя LCD-матрицами. На последней позиции IV процесс построения одного слоя детали завершён.

Пример 5: порядок засветки слоя шестнадцатью LCD-матрицами по двум осям.

На Фиг. 8 проиллюстрирована схема процесса для полимеризации слоя фотополимера в четыре засветки по схеме процесса 4*4 в соответствии с реализацией способа по второму варианту. Движение блока LCD-матриц идентично движению при методе с четырьмя LCD-матрицами, при этом фотополимер засвечивается одновременно в 16 местах, всеми LCD-матрицами.

Описанный способ позволяет изготавливать изделия больших размеров, недоступных классическим фотополимерным LCD-принтерам. На сегодняшний день способ реализован с использованием блока LCD-матриц, состоящего из одной LCD-матрицы, в частности размера 65 мм * 115 мм с тремя степенями свободы (X, Y, Z), и платформой построения, перемещающейся по оси Z. Блок LCD-матриц перемещается по оси X по четырём позициям и по оси Y по трём позициям, то есть полное построение слоя происходит за двенадцать отдельных засветок. Зона построения 3Д-принтера составляет (XYZ): 345 мм * 260 мм * 520 мм. В качестве материала для 3Д-печати были использованы различные фотополимеры от разных производителей, в частности, Anycubic, GorkyLiquid Simple и HarzLabs. Время засветки каждой части слоя детали варьируется в зависимости от рекомендаций производителя и составляет от 5 до 30 секунд. С помощью заявляемого способа были изготовлены изделия сложной формы с максимальными размерами 255 мм * 340 мм * 200 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МИКРОСТЕРЕОЛИТОГРАФИЧЕСКОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2783178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФОТОПОЛИМЕРНЫХ КОМПОЗИЦИЙ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ | 2024 |

|

RU2840266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИВОДА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ЭПФ) | 2021 |

|

RU2794245C1 |

| Способ изготовления медицинских изделий из пластика методом SLA технологии с градиентной засветкой | 2022 |

|

RU2787293C1 |

| Способ формирования трехмерного изделия из жидкого фотополимера с применением преобразования волнового фронта актиничного излучения и устройство для его осуществления | 2016 |

|

RU2722902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГУБЧАТОГО ФАНТОМА ДЛЯ УЛЬТРАЗВУКОВЫХ ИССЛЕДОВАНИЙ | 2022 |

|

RU2805587C1 |

| Негорючая фотополимеризующаяся композиция для 3D-печати | 2022 |

|

RU2799565C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕССВИНЦОВОЙ ПЬЕЗОКЕРАМИКИ С ИСПОЛЬЗОВАНИЕМ 3D-ПЕЧАТИ | 2021 |

|

RU2787452C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРЕЦЕЗИОННОЙ АДДИТИВНОЙ ПЕЧАТИ ТРЕХМЕРНЫХ СТРУКТУР | 2022 |

|

RU2804779C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРЕЦИЗИОННОЙ АДДИТИВНОЙ ПЕЧАТИ ТРЕХМЕРНЫХ СТРУКТУР (ВАРИАНТЫ) | 2021 |

|

RU2796486C1 |

Группа изобретений относится к области изготовления изделий методом 3Д-печати, в частности к вариантам способов векторно-матричной фотополимерной 3Д-печати. Одним из вариантов является способ, который включает этапы, на которых: a) заполняют емкость фотополимером, b) размещают в емкости платформу построения и позиционируют платформу на высоте построения слоя фотополимера, c) размещают на расстоянии от емкости на уровень базового зазора блок LCD-матриц, d) полимеризуют упомянутый слой фотополимера, e) передвигают платформу построения вертикально по оси Z, f) извлекают готовое изделие или размещают в емкости платформу построения на высоту следующего слоя фотополимера, g) повторяют этапы построения слоев до полного изготовления изделия, h) отдаляют платформу построения и извлекают готовое изделие. Причем i) платформу построения размечают на по меньшей мере четыре позиции засветки, размещенные последовательно по оси X, причем количество позиций кратно двум, а площадь упомянутых позиций при этом соответствует площади блока LCD-матриц, j) размещают блок LCD-матриц, состоящий по меньшей мере из двух матриц на расстоянии от емкости на уровень позиции I платформы построения, k) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения, l) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X на уровень следующей позиции платформы построения, причем для засветки каждой четной позиции расстояние, на которое перемещают блок LCD-матриц, равно ширине одной LCD-матрицы, а для засветки нечетных позиций расстояние, на которое перемещают блок LCD-матриц, определяют по формуле: R=S(2n-1), где S - ширина одной LCD-матрицы, а n - количество матриц в блоке LCD-матриц, m) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет траекторию в соответствии со всеми позициями платформы построения. Технический результат заявленной группы изобретений заключается в увеличении возможных размеров изделий, напечатанных с помощью 3Д-принтеров, при одновременном повышении качества их печати. 2 н. и 8 з.п. ф-лы, 8 ил., 5 пр.

1. Способ векторно-матричной фотополимерной 3Д-печати, включающий этапы, на которых:

a) заполняют емкость фотополимером,

b) размещают в емкости платформу построения и позиционируют платформу на высоте построения слоя фотополимера,

c) размещают на расстоянии от емкости на уровень базового зазора блок LCD-матриц,

d) полимеризуют упомянутый слой фотополимера,

e) передвигают платформу построения вертикально по оси Z,

f) извлекают готовое изделие или размещают в емкости платформу построения на высоту следующего слоя фотополимера,

g) повторяют этапы построения слоев до полного изготовления изделия,

h) отдаляют платформу построения и извлекают готовое изделие,

отличающийся тем, что

i) платформу построения размечают на по меньшей мере четыре позиции засветки, размещенные последовательно по оси X, причем количество позиций кратно двум, а площадь упомянутых позиций при этом соответствует площади блока LCD-матриц,

j) размещают блок LCD-матриц, состоящий, по меньшей мере, из двух матриц на расстоянии от емкости на уровень позиции I платформы построения,

k) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения,

l) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X на уровень следующей позиции платформы построения, причем для засветки каждой четной позиции расстояние, на которое перемещают блок LCD-матриц, равно ширине одной LCD-матрицы, а для засветки нечетных позиций расстояние, на которое перемещают блок LCD-матриц, определяют по формуле: R=S(2n-1), где S - ширина одной LCD-матрицы, а n - количество матриц в блоке LCD-матриц,

m) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет траекторию в соответствии со всеми позициями платформы построения.

2. Способ по п. 1, отличающийся тем, что используют емкость глубиной более 10 см.

3. Способ по п. 2, отличающийся тем, что после размещения в емкости платформы построения слой фотополимера выравнивают ракелем.

4. Способ по п. 1, отличающийся тем, что блок LCD-матриц перемещают вертикально.

5. Способ векторно-матричной фотополимерной 3Д-печати, включающий этапы, на которых:

a) заполняют емкость фотополимером,

b) размещают в емкости платформу построения и позиционируют платформу на высоте построения слоя фотополимера,

c) размещают на расстоянии от емкости на уровень базового зазора блок LCD-матриц,

d) полимеризуют упомянутый слой фотополимера,

e) передвигают платформу построения вертикально по оси Z,

f) извлекают готовое изделие или размещают в емкости платформу построения на высоту следующего слоя фотополимера,

g) повторяют этапы построения слоев до полного изготовления изделия,

h) отдаляют платформу построения и извлекают готовое изделие,

отличающийся тем, что

i) платформу построения размечают на позиции засветки, размещенные по осям X и Y и образующие в совокупности прямоугольник с решетчатой структурой, площадь упомянутых позиций при этом соответствует площади блока LCD-матриц,

j) размещают блок LCD-матриц, состоящий из, по меньшей мере одной, матрицы, на расстоянии от емкости на уровень позиции I платформы построения,

k) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует позиции I платформы построения,

l) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X на уровень следующей позиции платформы построения,

m) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет по оси X траекторию в соответствии со всеми позициями одного ряда решетки упомянутого прямоугольника, соответствующего проекции платформы построения,

n) затем блок LCD-матриц перемещают в горизонтальной плоскости по оси Y на уровень позиции в следующем ряду решетки упомянутого прямоугольника,

о) полимеризуют часть упомянутого слоя фотополимера, проекция которого соответствует той позиции, напротив которой размещен блок LCD-матриц,

р) после чего перемещают блок LCD-матриц в горизонтальной плоскости по оси X в направлении, противоположном движению блока LCD-матриц на этапе (n), на уровень следующей позиции платформы построения,

r) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет по оси X траекторию в соответствии со всеми позициями упомянутого на этапе (n) ряда решетки упомянутого прямоугольника, соответствующего проекции платформы построения,

s) отдаляют платформу построения вертикально по оси Z или перемещают блок LCD-матриц в горизонтальной плоскости по оси Y на уровень позиции в следующем ряду решетки упомянутого прямоугольника,

t) повторяют этапы полимеризации частей слоя фотополимера до тех пор, пока блок LCD-матриц не пройдет траекторию в соответствии со всеми позициями всех рядов решетки упомянутого прямоугольника, соответствующего проекции платформы построения,

u) отдаляют платформу построения вертикально по оси Z.

6. Способ по п. 5, отличающийся тем, что блок LCD-матриц состоит из одной матрицы, а платформу построения размечают на, по меньшей мере, четыре позиции, при этом полимеризация слоя фотополимера происходит за количество засветок, соответствующее количеству позиций разметки платформы построения.

7. Способ по п. 5, отличающийся тем, что блок LCD-матриц состоит из, по меньшей мере, двух матриц, а платформу построения размечают на, по меньшей мере, четыре позиции, при этом полимеризация слоя фотополимера происходит за количество засветок, соответствующее количеству позиций разметки платформы построения.

8. Способ по п. 5, отличающийся тем, что используют емкость глубиной более 10 см.

9. Способ по п. 8, отличающийся тем, что после размещения в емкости платформы построения слой фотополимера выравнивают ракелем.

10. Способ по п. 5, отличающийся тем, что блок LCD-матриц перемещают вертикально.

| WO 2021199094 A1, 07.10.2021 | |||

| US 2017251713 A1, 07.09.2017 | |||

| WO 2021253770 A1, 23.12.2021 | |||

| CN 111002582 A, 14.04.2020 | |||

| Способ формирования трехмерного изделия из жидкого фотополимера с применением преобразования волнового фронта актиничного излучения и устройство для его осуществления | 2016 |

|

RU2722902C1 |

| WO 2016078838 A1, 26.05.2016. | |||

Авторы

Даты

2023-12-28—Публикация

2023-03-22—Подача