Предлагаемое изобретение относится к области изготовления 3D-объектов методом аддитивных технологий и может применяться в различных отраслях промышленности, в том числе в медицине при изготовлении изделий из пластика с наличием градиентных свойств, позволяющих получить изделия с неравномерной прочностью, способной изменяться по запрограммированному закону и в любом предварительно выбранном направлении.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Градиент - вектор, своим направлением указывающий направление наибольшего возрастания некоторой скалярной величины, а по величине (модулю) равный скорости роста этой величины в этом направлении [https://ru.wikipedia.org/wiki/Градиент].

Градиент прочности пластических материалов - в контексте настоящего описания направление, вдоль которого прочность изменяется по определенному, задаваемому изначально закону. Например, если рассмотреть цельное изделие, у которого прочность нижней части выше, чем у верхней, то градиент прочности в этом изделии направлен вверх.

FDM технологии 3D печати (FDM) - процесс аддитивного производства, который реализовывается благодаря экструзии материалов. В FDM печати изделие строится путем нанесения расплавленного материала по заранее установленному алгоритму, слой за слоем [https://3dtool.ru/stati/fdm-tekhnologiya-kak-eto-rabotaet/].

SLA технология 3D печати (SLA) - это процесс аддитивного производства, результат в котором достигается по средствам полимеризации смолы. В SLA печати объект создается путем селективного отверждения полимерной смолы, слой за слоем, с использованием ультрафиолетового (УФ) лазерного луча [https://3dtool.ru/stati/sla-tekhnologiya-kak-rabotaet-3d-pechat-sla/].

Градиентная засветка - в контексте настоящего описания, способ засветки слоя на 3D принтере, когда каждый слой облучается с различным временем дозасветки.

Градиентная структура - конструкция, у которой можно выделить градиент прочности.

Система автоматизированного проектирования (САПР) - автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности [https://ru.wikipedia.org/wiki/Система_автоматизированного_проектирования].

Stl-модель - формат файла, широко используемый для хранения трехмерных моделей объектов для использования в аддитивных технологиях; информация об объекте хранится как список треугольных граней, которые описывают его поверхность, и их нормалей [https://ru.wikipedia.org/wiki/STL_(формат_файла)].

При изготовлении изделий из пластика для отрасли медицины особенно важны следующие требования к качеству изделий:

- высокая точность линейных размеров;

- высокая скорость изготовления;

- минимальные затраты материала.

Выявленные заявителем из исследованного уровня техники способы не решают эти проблемы в полной мере.

Так, выявлены следующие технологии изготовления пластиковых изделий в отрасли медицины:

- метод отливки (литья) [https://stankiexpert.ru/spravochnik/litejjnoe-proizvodstvo/lite-v-formu.html],

- метод FDM технологии в 3D печати [https://3dtool.ru/stati/fdm-tekhnologiya-kak-eto-rabotaet/].

Сущностью известных способов литья, например литье по выплавляемым моделям, литье в форму и т.д., является изготовление изделия через изготовление формы для изделия, в виде полости, повторяющей изготавливаемое изделие, и заполнение этой формы расплавленным материалом; после застывания материала изделие вынимается путем вскрытия формы или разрушения формы.

Недостатками известных способов литья является:

- недостаточная точность линейных размеров получаемых образцов, так как при использовании этого способа может произойти изменение габаритов изделия в процессе застывания;

- дополнительные затраты материала и времени на изготовление форм для литья.

Сущностью FDM технологий является изготовление изделия, путем послойного нанесения расплавленного материала. В качестве материала используется пластик, так как он успевает застыть до растекания.

Недостатками FDM технологий является:

- градиентные свойства достигаются посредством использования различных материалов при печати;

- использование нескольких материалов требует наличия специализированного 3D принтера, либо затрат времени на смену материала.

Из исследованного уровня техники выявлена группа изобретений по патенту US20130204092A1 «Мягкотканный щиток для трансорбитальной хирургии» «Soft tissue shield for trans-orbital surgery». Сущностью является щиток для защиты мягких тканей при трансорбитальной хирургии головы, состоящий из: первой секции, соединенной со второй секцией, при этом первая секция сужается наружу к проксимальному концу щитка; основной канал, полностью проходящий через первую секцию и вторую секцию; и первая секция и вторая секция содержат гибкий материал, причем первая секция имеет в целом коническую форму, при этом вторая секция образует трубу, имеющую первую стенку с первой толщиной стенки и вторую стенку со второй толщиной стенки, причем первая толщина стенки больше второй толщины стенки, при этом гибкий материал является прозрачным или полупрозрачным, щит дополнительно содержит множество вторичных каналов на или в первой и второй секциях, при этом вторичные каналы соединены с источником ирригации или всасывания, щит дополнительно содержит коллектор на экране, соединенный с вторичными каналами и с источником, щит дополнительно содержащий один или несколько осветительных элементов в щите.

В известном изобретении изменение прочностных свойств обеспечивается за счет изменения толщины стенки: внешняя гибкая стенка имеет толщину от 0.005 до 0.004 дюйма, а внутренняя жесткая имеет толщину от 0.03 до 0.07 дюйма. Производство изделия осуществляется методом отливки из медицинского пластика, резины, латексного каучука, силиконового каучука, латексных или полимерных силиконовых веществ или других гибких полимерных материалов и/или другого биосовместимого эластичного материала.

Недостатками известного технического решения являются:

- низкая точность изготовления из-за выбранного метода литья;

- дополнительные затраты материала на изготовление формы для отливки;

- повышение прочности требует увеличения количества используемого материала.

Известно изобретение по патенту US20170042409A1 «Оболочка для защиты хирургических тканей» «Surgical tissue protection sheath». Сущностью является хирургическая оболочка, содержащая: коническую секцию, имеющую первый конец большего конического участка, сужающийся к второму концу меньшего конического участка, при этом первый конец большего конического участка образует проксимальное отверстие на самом проксимальном конце хирургического тубуса; угловой участок, имеющий первую, вторую, третью и четвертую стороны, причем первая сторона противоположна третьей стороне, а вторая сторона - противоположна четвертой стороне, второй конец меньшего конического участка примыкает ко второй стороне, а первая сторона и третья сторона пересекается и заканчивается на второй стороне; секция корпуса, имеющая первый конец большей части корпуса, сужающийся ко второму концу меньшей части корпуса, с четвертой стороной угловой секции, соединенной со вторым концом части корпуса, и с центральной осью части корпуса, перпендикулярной четвертой стороне угловое сечение, а третья сторона не параллельна корпусному сечению; и с участком корпуса, имеющим первую длину, и коническим участком, имеющим вторую длину, причем первая длина больше второй длины, и с коническим участком, угловым участком и участком корпуса, состоящим из гибкого материала, позволяющего оболочке соответствовать внутренним стенкам ноздри пациента. Оболочка дополнительно содержит одну или несколько складок на корпусной части, чтобы корпусная часть могла легче растягиваться наружу, чем коническая часть. Оболочка с корпусным участком, имеющим толщину стенки меньше, чем толщина стенки всего конического участка. Оболочка дополнительно содержащий два или более ребра на внешней поверхности секции корпуса. При этом секция корпуса имеет дистальное отверстие в плоскости, ориентированной по существу перпендикулярно центральной оси. Причем уголковый участок имеет третью сторону, проходящую между верхними концами первой стороны и второй стороны, и при этом третья сторона образует угол от 25 до 40 градусов с нижней стенкой корпусного участка. Оболочка с первой и второй сторонами уголка, противоположными друг другу, и с уголком, имеющим третью и четвертую стороны, противоположные друг другу, и с третьей стороной, перпендикулярной первой стороне. Оболочка, в которой центральная ось делит пополам четвертую сторону углового сечения.

В известном изобретении не акцентируется внимание на градиентных свойствах стенок. Изделие производится методом отливки из резины или пластика.

Недостатками известного технического решения являются:

- низкая точность изготовления из-за выбранного метода литья;

- дополнительные затраты материала на изготовление формы для отливки;

- отсутствие градиентных свойств у изделия.

Известно изобретение по патенту RU №2770992 «Хирургический тубус для защиты мягких тканей при эндоскопической эндоназальной хирургии основания черепа». Сущностью является хирургический тубус для защиты мягких тканей при эндоскопической эндоназальной хирургии основания черепа, содержащий трубку, имеющую проксимальный конец и дистальный конец, отличающийся тем, что выполнен из термопластичных полимерных материалов, проксимальный конец имеет жесткую структуру c прочностью на изгиб более 10 МПа, а дистальный конец имеет гибкую структуру прочностью на изгиб менее 10 МПа и принимает анатомическую форму, при этом проксимальный конец выполнен в виде кольца с изогнутым "ушком" с возможностью облегчения ввода тубуса в носовую полость и имеет наружный диаметр 30 мм и внутренний 10-25 мм, а дистальный конец выполнен в форме конуса и имеет длину 60-110 мм, ширину 10-25 мм с переднего конца и 35-40 мм с заднего конца с возможностью плотного прилегания к полости носа и принятия его анатомической формы, при этом толщина стенки хирургического тубуса равна 0,3 мм.

Технической задачей известного изобретения является разработка и изготовление конуса для защиты слизистой оболочки и мягких тканей во время эндоскопической эндоназальной хирургической процедуры в основании черепа. Известный тубус создается методом экструзивной 3D печати на принтере Picaso 3D designer X PRO или аналогичном. В качестве материала используют термопластичные полимерные материалы, например, термопластичный сополиэфир марки FLEX REC или стирол-этилен-бутилен-стирол марки RUBBER REC или полиамид.

Недостатком известного технического решения является:

- большая затрата времени и материалов,

- использование нескольких видов материалов с различными физико-механическим свойствами.

Техническим результатом заявленного технического решения является разработка способа изготовления медицинских изделий из пластика методом SLA технологии с градиентной засветкой, устраняющего недостатки прототипа и аналогов, а именно, позволяющего достигнуть:

- высокой точности изготовления;

- меньших затрат времени и материала;

- возможности использования при изготовлении одного вида материала;

- наличия градиентных свойств, для совмещения в одном изделии гибкости и прочности.

Сущностью заявленного технического решения является способ изготовления медицинских изделий из пластика методом SLA технологии с градиентной засветкой, заключающийся в том, что создают в системе автоматизированного проектирования stl-модель изделия с помощью программного обеспечения; заливают фотополимер в ванночку, оставляя 2 мм до края, устанавливают ванночку в соответствующие пазы в блоке, опускают подложку, закрепленную в соответствующих точках с блоком, в фотополимер, оставляя минимально возможный зазор между подложкой и дном ванночки для подачи фотополимера на подложку с целью создания минимально тонкого слоя, при этом в зазор между подложкой и дном ванночки затекает фотополимер, закрывают блок крышкой, дистанционно загружают в блок созданную stl-модель изделия, при этом выбирают толщину слоя, необходимую для данного изделия, запускают работу 3D принтера; создают первый слой фотополимера, для чего в соответствии с внесенной stl-моделью происходит локальное облучение участков светодиодами, встроенными в оптическую систему: под действием облучения локальный облучаемый участок застывает и прилипает к подложке; после застывания локального облучаемого участка продолжают облучать его, тем самым осуществляют дозасветку для увеличения прочности; после дозасветки приводы в блоке осуществляют подъем подложки на высоту, равную выбранной толщине слоя; создают второй слой фотополимера, для чего после подъема подложки в зазор затекает новая порция фотополимера и вытесняет первую порцию фотополимера вверх; в соответствии с внесенной stl-моделью происходит локальное облучение новых участков светодиодами, встроенными в оптическую систему; при этом так как близкие слои расположены относительно друг друга с незначительным смещением, то затвердевший второй слой прилипает к первому слою; увеличивают время дозасветки второго слоя в сравнении с первым слоем с целью роста прочности второго слоя, при этом поскольку прочность второго слоя выше, чем первого слоя, то получают градиент прочности пластичных материалов.

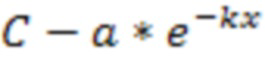

Заявленное техническое решение проиллюстрировано Фиг. 1 - Фиг. 4.

На Фиг. 1 представлено устройство, на котором осуществлен заявленный способ - 3D принтер Duplicator 7 производства фирмы WANHAO (SLA-принтер), где:

Фиг. 1а - устройство до начала работы,

Фиг. 1б - устройство в рабочем состоянии (в сборе),

1 - платформа (подложка),

2 - ванночка для фотополимера,

3 - крышка, представляющая собой объемный параллелепипед, полый внутри;

4 - блок питания и управления,

4.1 - оптическая система из светодиодов и линз.

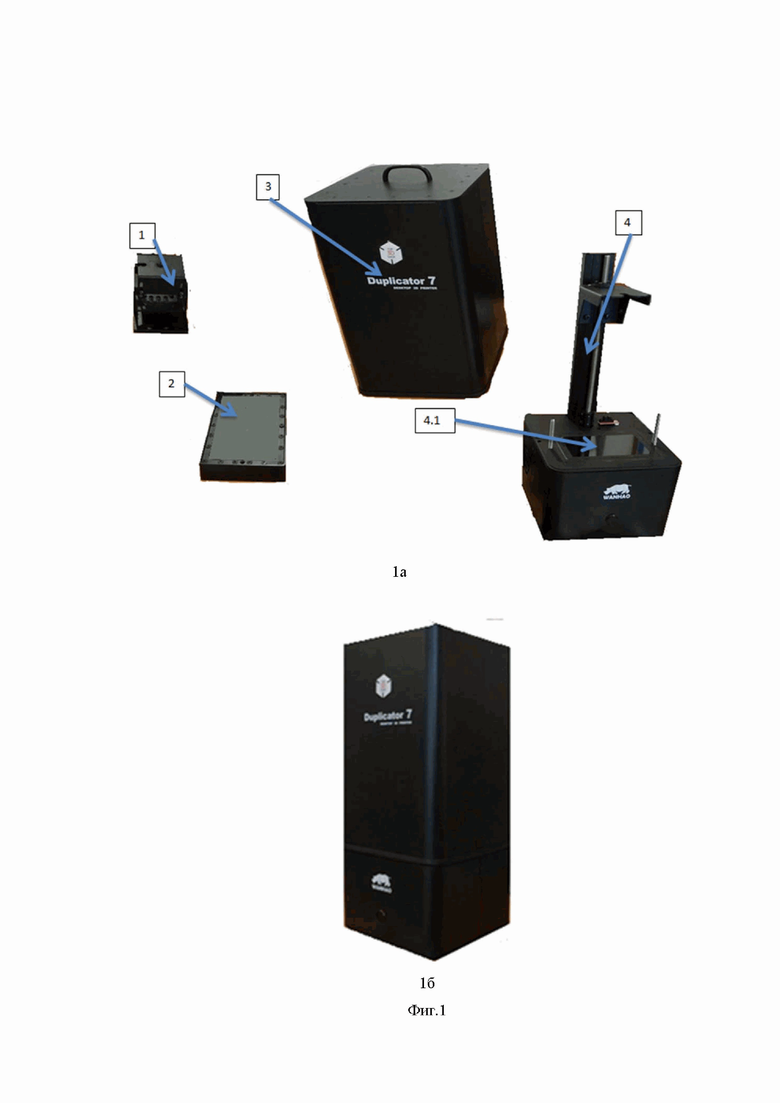

На Фиг. 2 представлена схема рабочей области SLA-принтера, где:

1 - платформа (подложка),

2 - ванночка для фотополимера.

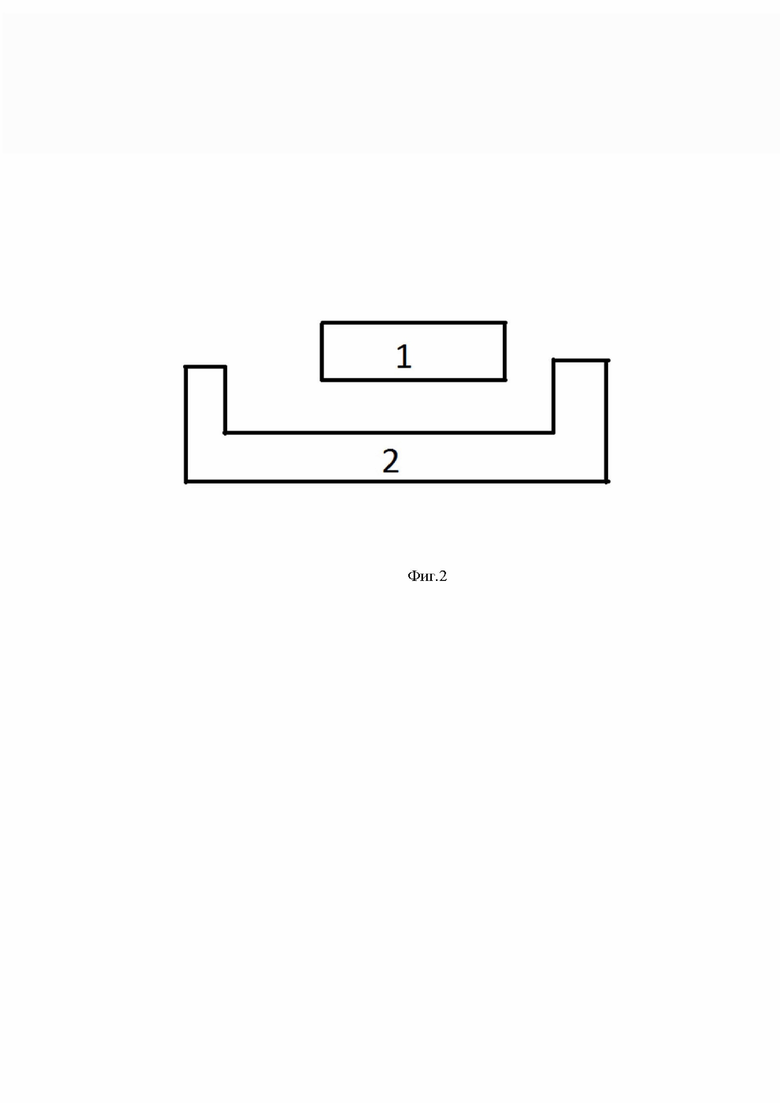

На Фиг. 3 представлена схема создания первого слоя, где:

1 - платформа (подложка),

2 - ванночка для фотополимера

5 - первый слой фотополимера

5.1 - локальный облучаемый участок первого слоя фотополимера

4 - блок питания и управления

4.1 - оптическая система из светодиодов и линз

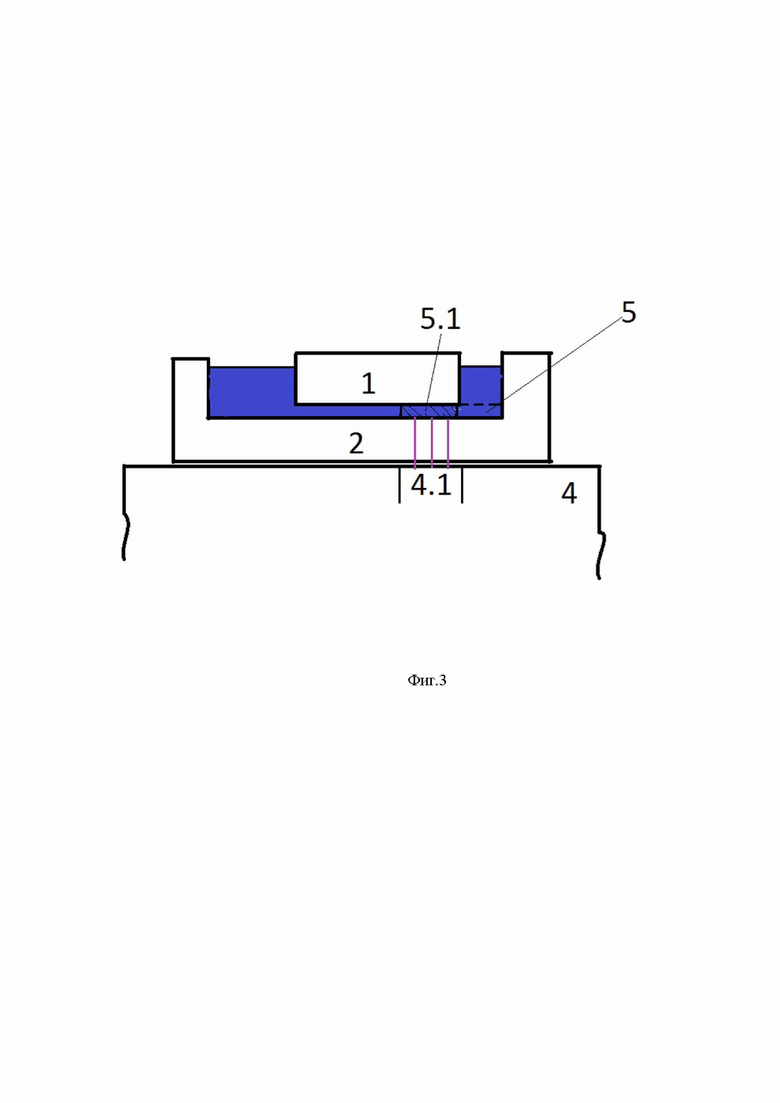

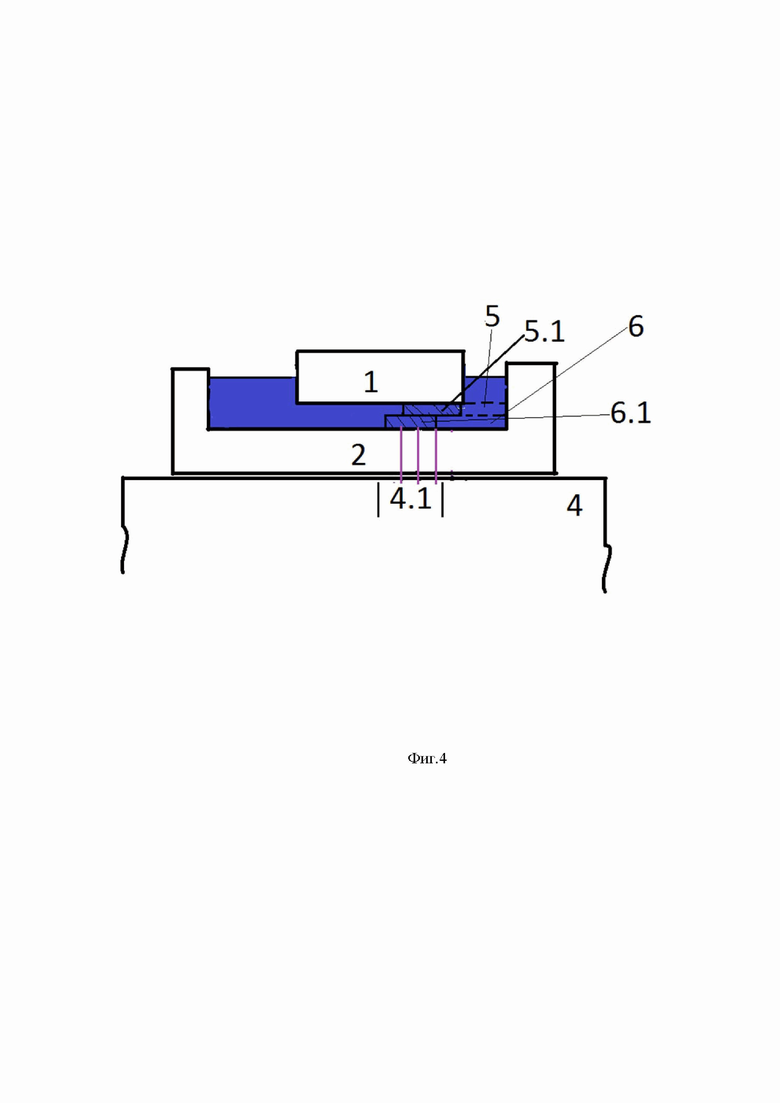

На Фиг. 4 представлена схема создания второго слоя, где:

1 - платформа (подложка),

2 - ванночка для фотополимера,

5 - первый слой фотополимера,

5.1 - локальный облучаемый участок первого слоя фотополимера,

4 - блок питания и управления

4.1 - оптическая система из светодиодов и линз,

6 - второй слой фотополимера,

6.1 - локальный облучаемый участок второго слоя фотополимера.

Далее заявителем приведено описание заявленного технического решения.

Заявленное техническое решение позволяет изготавливать изделия с градиентными свойствами с минимальными затратами материала по сравнению с известными способами, например, способом отливки, а также сокращением затрат времени по сравнению с известной FDM технологией за счет использования способа 3D печати методом SLA технологии и фоточувствительных материалов, меняющих свои прочностные свойства в зависимости от длительности облучения.

Заявленное техническое решение реализуется, например, на 3D принтере Duplicator 7 производства фирмы WANHAO, который состоит из следующих конструктивных элементов (Фиг. 1):

- платформа, выполняющая роль подложки (1);

- ванночка для фотополимера (2);

- крышка (3);

- блок питания и управления (4) с оптической системой (4.1) из линз и светодиодов.

Поставленные цели и заявленный технический результат достигается путем добавления в стандартный SLA-принтер функции увеличения времени засветки.

На Фиг. 2 схематично изображена рабочая область 3D принтера.

Платформа 1 - это верхняя деталь, которая является подложкой для будущего изделия, которое будет печататься перевернутым. Платформа 1 (подложка) соединена с соответствующими приводами (на Фиг. 1 позициями не обозначены) в блоке 4 и во время печати совершает неравномерное движение вверх: приводы запрограммированы совершать движение вверх на вводимую толщину слоя, которая для данного принтера варьируется от 0.035 до 0.5 мм, по окончании построения предыдущего слоя. Ванночка для фотополимера 2 предназначена для хранения фотополимера. Под ванночкой для фотополимера 2 в блоке питания 4 установлена оптическая система 4.1 с ультрафиолетовыми светодиодами, а также линзами, концентрирующими излучение на ванночке для фотополимера 2, прозрачной для ультрафиолета. Это позволяет равномерно или выборочно облучать слой фотополимера в зазоре между подложкой 1 и ванночкой 2. Облучение приводит к локальному затвердеванию фотополимера. При этом при увеличении времени облучения жесткость фотополимера растет.

Процесс печати медицинских изделий с градиентом жесткостью происходит из фотополимера, например, Form 2 Model производства фирмы HARZ labs, и из аналогичных ему фотополимеров.

При этом используют принтеры, поддерживающие SLA технологию, например, принтеры Duplicator 7 производства фирмы WANHAO, Shuffle 4K производства фирмы Phrozen и другие, аналогичные им по конструкции.

Далее заявителем приведен расчет влияния времени дополнительного облучения фотополимера на прочность слоя фотополимера для определения общей зависимости, а также эффективного времени облучения.

Известно, что на жесткость полимера влияет время засветки [https://www.makershop.fr/blog/wp-content/uploads/2018/07/Quel-sont-les-répercussions-du-Curing-sur-les-propriétés-mécaniques-des-impressions-en-SLA.pdf]. На упаковке фотополимера указывается время засветки, при этом увеличение времени засветки выше указанного можно рассматривать как дозасветку.

Известно, что прочность фотополимера зависит от времени дозасветки по отрицательной обратной экспоненте ( ) [https://www.makershop.fr/blog/wp-content/uploads/2018/07/Quel-sont-les-répercussions-du-Curing-sur-les-propriétés-mécaniques-des-impressions-en-SLA.pdf]. При этом прочность фотополимера без дозасветки составляет от 40 до 60 МПа.

) [https://www.makershop.fr/blog/wp-content/uploads/2018/07/Quel-sont-les-répercussions-du-Curing-sur-les-propriétés-mécaniques-des-impressions-en-SLA.pdf]. При этом прочность фотополимера без дозасветки составляет от 40 до 60 МПа.

Если для засветки и дозасветки использовать светодиод с длиной волны 405 нм (фиолетовый), то дополнительное облучение в течение 30 минут при 44°С повысит прочность приблизительно до 55-85 МПа. В соответствии с зависимостью, дозасветка в течение еще 30 минут возможно повысит прочность до 60-90 МПа. Следовательно, эффективное время дополнительного облучения не превышает 60 минут, так как дальнейшее увеличение длительности дозасветки приведет к незначительному росту прочности.

Далее заявителем приведена последовательность действий заявленного способа по изготовления медицинских изделий методом SLA технологии с градиентной засветкой.

Подготовительный этап.

Шаг 1. Создают в САПР stl-модель изделия с помощью программного обеспечения.

Шаг 2.

1) Заливают фотополимер в ванночку (2), оставляя 2 мм до края;

2) Устанавливают ванночку (2) в соответствующие пазы в блоке (4);

3) Опускают подложку (1), закрепленную в соответствующих точках с блоком (4), в фотополимер, оставляя минимально возможный зазор между подложкой (1) и дном ванночки (2) для подачи фотополимера на подложку (1) с целью создания минимально тонкого слоя, при этом в зазор между подложкой (1) и дном ванночки (2) затекает фотополимер (5);

4) Закрывают блок (4) крышкой (3);

5) Дистанционно загружают в блок (4) созданную на шаге 1 stl-модель изделия, при этом выбирают толщину слоя, необходимую для данного изделия;

6) Запускают работу 3D принтера.

Первый этап печати

1) Создают первый слой фотополимера, для чего в соответствии с внесенной stl-моделью происходит локальное облучение участков (5.1) светодиодами, встроенными в оптическую систему (4.1);

2) Под действием облучения локальный облучаемый участок (5.1) застывает и прилипает к подложке (1);

3) После застывания локального облучаемого участка (5.1) продолжают облучать его, тем самым осуществляют дозасветку для увеличения прочности;

4) После дозасветки приводы (на Фиг. 1 позицией не обозначены) в блоке (4) осуществляют подъем подложки (1) на высоту, равную выбранной толщине слоя.

Второй этап печати (Фиг. 4).

1) Создают второй слой фотополимера, для чего после подъема подложки (1) в зазор затекает новая порция фотополимера (6) и вытесняет первую порцию фотополимера (5) вверх;

2) В соответствии с внесенной stl-моделью происходит локальное облучение новых участков (6.1) светодиодами, встроенными в оптическую систему (4.1);

3) Так как близкие слои расположены относительно друг друга с незначительным смещением, то затвердевшие участки (6.1) прилипают к участкам (5.1);

4) Увеличивают время дозасветки участков (6.1) в сравнении с участками (5.1) с целью роста прочности участков (6.1), при этом поскольку прочность участков (6.1) выше, чем участки (5.1), то получают градиент прочности пластичных материалов.

Далее заявителем приведен пример осуществления заявленного технического решения.

Пример. Изготовление хирургического тубуса из пластика методом SLA технологии с градиентной засветкой.

Заявленный способ осуществлен на примере изготовления хирургического тубуса.

Тубус представляет собой трубку длиной, например, 70 мм с толщиной стенки, например, 0.15 мм. Его можно условно разделить на 2 части:

1) Погружная (конус длиной, например, 60 мм с диаметрами, например, 10 и 35 мм);

2) Наружная (кольцо с диаметрами, например, 30 и 10 мм)

Прочность погружной части составляет, например, 40 МПа, а наружной, например, 90 Мпа.

Подготовительный этап.

Шаг 1. Создают в САПР Solidworks 2020 stl-модель хирургического тубуса с помощью программного обеспечения.

Шаг 2 (выполняется на 3D принтере Duplicator 7 производства фирмы WANHAO).

1) Заливают фотополимер Form 2 Model в ванночку (2), оставляя 2 мм до края;

2) Устанавливают ванночку (2) в соответствующие пазы в блоке (4);

1) Опускают подложку (1), закрепленную в соответствующих точках с блоком (4), в фотополимер, оставляя зазор между подложкой (1) и дном ванночки (2) равный, например, 0.035 мм для подачи фотополимера на подложку (1) с целью создания минимально тонкого слоя, при этом в зазор между подложкой (1) и дном ванночки (2) затекает фотополимер (5);

2) Закрывают блок (4) крышкой (3);

3) Дистанционно загружают в блок (4) созданную на шаге 1 stl-модель изделия, при этом выбирают толщину слоя, необходимую для данного изделия, например, 0.5 мм;

4) Запускают работу 3D принтера.

Первый этап

1) Создают наружную часть конуса, для чего в соответствии с внесенной stl-моделью происходит локальное облучение участков (5.1) светодиодами с длиной волны, например, 405 нм, встроенными в оптическую систему (4.1);

2) Под действием облучения локальный облучаемый участок (5.1) застывает и прилипает к подложке (1);

3) После застывания локального облучаемого участка (5.1) продолжают облучать его в течение, например, 60 минут, тем самым осуществляют дозасветку для увеличения прочности до, например, 90 МПа;

4) После дозасветки приводы (на Фиг. 1 позицией не обозначены) в блоке (4) осуществляют подъем подложки (1) на, например, 0.5 мм;

5) Данный цикл повторяется до полного создания наружной части конуса.

Второй этап печати (Фиг. 4).

1) Создают погружную часть конуса, для чего после построения наружной части в зазор затекает новая порция фотополимера (6) и вытесняет первую порцию фотополимера (5) вверх;

2) В соответствии с внесенной stl-моделью происходит локальное облучение новых участков (6.1) светодиодами с длиной волны, например, 405 нм, встроенными в оптическую систему (4.1);

3) Так как близкие слои расположены относительно друг друга с незначительным смещением, то затвердевшие участки (6.1) прилипает к участкам (5.1);

4) В соответствии с конструкцией конуса, не осуществляют дозасветки; тем самым получают материал с прочностью, например, 40 МПа;

5) Цикл повторяется до полного изготовления изделия целиком.

Таким образом, заявленный способ позволяет, используя один вид материала и не меняя толщину стенки в изделии, создавать градиент жесткости в образце, при этом 3D печать обладает большей точностью в сравнении с литьем.

Заявленным способом возможно изготавливать медицинские изделия из пластика с градиентной структурой, для чего возможно использовать стандартные 3D принтеры, внеся в их программу изменения, касающиеся возможности изменения времени засветки.

Таким образом, можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработан способ изготовления медицинских изделий из пластика методом SLA технологии с градиентной засветкой, устраняющий недостатки прототипа и аналогов, а именно, позволяющий достигнуть:

- высокой точности изготовления вследствие применения 3D печати, обладающей высокой точностью;

- меньших затрат времени и материала на производство изделий;

- возможности использования при изготовлении одного вида материала;

- наличия градиентных свойств, для совмещения в одном изделии гибкости и прочности.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность признаков, приведенная в независимом пункте формулы изобретения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность приведенных в независимом пункте формулы изобретения признаков и совокупность полученных технических результатов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, так как заявленное техническое решение возможно реализовать в промышленности посредством применения известных из уровня техники материалов, оборудование и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МИКРОСТЕРЕОЛИТОГРАФИЧЕСКОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2783178C1 |

| Способ векторно-матричной фотополимерной 3Д-печати (варианты) | 2023 |

|

RU2810712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИВОДА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ЭПФ) | 2021 |

|

RU2794245C1 |

| Способ изготовления СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность | 2022 |

|

RU2795771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОПТИЧЕСКИХ МИКРОСТРУКТУР С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХФОТОННОЙ ЛИТОГРАФИИ | 2023 |

|

RU2826645C1 |

| Способ выращивания крупногабаритных тонкостенных моделей отливок деталей двигателестроения с использованием технологии 3D печати | 2022 |

|

RU2807279C1 |

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| ГИДРОГЕЛЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С АНТИБАКТЕРИАЛЬНОЙ АКТИВНОСТЬЮ ДЛЯ ЗАМЕЩЕНИЯ КОСТНО-ХРЯЩЕВЫХ ДЕФЕКТОВ МЕТОДОМ 3D ПЕЧАТИ | 2016 |

|

RU2632431C2 |

| Полимерный трехмерный объект сложной формы и способ изготовления полимерного трехмерного объекта сложной формы | 2016 |

|

RU2631794C1 |

| ТРЕХМЕРНЫЕ СИСТЕМЫ ПОДЕЛОЧНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2680802C2 |

Предлагаемое изобретение относится к области изготовления 3D-объектов методом аддитивных технологий и может применяться в различных отраслях промышленности, в том числе в медицине при изготовлении изделий из пластика с наличием градиентных свойств, позволяющих получить изделия с неравномерной прочностью, способной изменяться в любом предварительно выбранном направлении. Сущностью является способ изготовления медицинских изделий из пластика методом SLA технологии с градиентной засветкой, заключающийся в том, что создают в системе автоматизированного проектирования stl-модель изделия с помощью программного обеспечения. Заливают фотополимер в ванночку, оставляя 2 мм до края, устанавливают ванночку в соответствующие пазы в блоке, опускают подложку, закреплённую в соответствующих точках с блоком, в фотополимер, оставляя минимально возможный зазор между подложкой и дном ванночки для подачи фотополимера на подложку с целью создания минимально тонкого слоя. В зазор между подложкой и дном ванночки затекает фотополимер, закрывают блок крышкой, дистанционно загружают в блок созданную stl-модель изделия, при этом выбирают толщину слоя, необходимую для данного изделия, запускают работу 3D-принтера. Создают первый слой фотополимера, для чего в соответствии с внесённой stl-моделью происходит локальное облучение участков светодиодами, встроенными в оптическую систему: под действием облучения локальный облучаемый участок застывает и прилипает к подложке. После застывания локального облучаемого участка продолжают облучать его, тем самым осуществляют дозасветку для увеличения прочности; после дозасветки приводы в блоке осуществляют подъём подложки на высоту, равную выбранной толщине слоя. Создают второй слой фотополимера, для чего после подъёма подложки в зазор затекает новая порция фотополимера и вытесняет первую порцию фотополимера вверх. В соответствии с внесённой stl-моделью происходит локальное облучение новых участков светодиодами, встроенными в оптическую систему. Поскольку близкие слои расположены относительно друг друга с незначительным смещением, то затвердевший второй слой прилипает к первому слою; увеличивают время дозасветки второго слоя в сравнении с первым слоем с целью роста прочности второго слоя, при этом, поскольку прочность второго слоя выше, чем первого слоя, то получают градиент прочности пластичных материалов. Изобретение обеспечивает высокую точность изготовления медицинских изделий, меньшие затраты времени и материала, возможность использования при изготовлении одного вида материала, наличие градиентных свойств, для совмещения в одном изделии гибкости и прочности. 4 ил.

Способ изготовления медицинских изделий из пластика методом SLA технологии с градиентной засветкой, заключающийся в том, что

создают в системе автоматизированного проектирования stl-модель изделия с помощью программного обеспечения;

заливают фотополимер в ванночку, оставляя 2 мм до края, устанавливают ванночку в соответствующие пазы в блоке, опускают подложку, закреплённую в соответствующих точках с блоком, в фотополимер, оставляя минимально возможный зазор между подложкой и дном ванночки для подачи фотополимера на подложку с целью создания минимально тонкого слоя, при этом в зазор между подложкой и дном ванночки затекает фотополимер, закрывают блок крышкой, дистанционно загружают в блок созданную stl-модель изделия, при этом выбирают толщину слоя, необходимую для данного изделия, запускают работу 3D-принтера;

создают первый слой фотополимера, для чего в соответствии с внесённой stl-моделью происходит локальное облучение участков светодиодами, встроенными в оптическую систему: под действием облучения локальный облучаемый участок застывает и прилипает к подложке; после застывания локального облучаемого участка продолжают облучать его, тем самым осуществляют дозасветку для увеличения прочности; после дозасветки приводы в блоке осуществляют подъём подложки на высоту, равную выбранной толщине слоя;

создают второй слой фотополимера, для чего после подъёма подложки в зазор затекает новая порция фотополимера и вытесняет первую порцию фотополимера вверх; в соответствии с внесённой stl-моделью происходит локальное облучение новых участков светодиодами, встроенными в оптическую систему; при этом, так как близкие слои расположены относительно друг друга с незначительным смещением, то затвердевший второй слой прилипает к первому слою; увеличивают время дозасветки второго слоя в сравнении с первым слоем с целью роста прочности второго слоя, при этом, поскольку прочность второго слоя выше, чем первого слоя, то получают градиент прочности пластичных материалов.

| Хирургический тубус для защиты мягких тканей при эндоскопической эндоназальной хирургии основания черепа | 2021 |

|

RU2770992C1 |

| ЗАГОТОВКА ОФТАЛЬМОЛОГИЧЕСКОЙ ЛИНЗЫ | 2010 |

|

RU2532184C2 |

| ТРЕХМЕРНЫЕ СИСТЕМЫ ПОДЕЛОЧНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2680802C2 |

| АДАПТИВНОЕ УПРАВЛЕНИЕ ПРОЦЕССАМИ АДДИТИВНОГО ПРОИЗВОДСТВА В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ С ИСПОЛЬЗОВАНИЕМ МАШИННОГО ОБУЧЕНИЯ | 2018 |

|

RU2722525C1 |

| US 2017042409 A1, 16.02.2017. | |||

Авторы

Даты

2023-01-09—Публикация

2022-06-06—Подача