Настоящее изобретение относится к области технологии литья поддонов под давлением, а именно, к литьевым пресс-формам для изготовления поддонов из полимерного материала, предназначенных для хранения и перемещения продукции производственно-технического и бытового назначения путем размещения на наружной горизонтальной поверхности поддона.

В настоящее время рынок предъявляет высокие технические требования к качеству полимерных поддонов, в частности к сочетанию таких технических параметров, как повышенная легкость и высокая механическая жесткость конструкции, которые в совокупности должны обеспечивать надежность изделия и удобство в процессе эксплуатации. Это достигается благодаря наличию у поддона сложной ячеистой конфигурации из расположенных определенным образом продольных и поперечных ребер жесткости, которые могут быть ориентированы в горизонтальном и вертикальном направлениях.

Как правило, полимерные поддоны изготавливаются литьем под давлением, которое осуществляется в литьевых пресс-формах, состоящих из двух половинок - матрицы и пуансона, образующих при смыкании рабочую полость для формирования готового изделия, в которую по специальному каналу, расположенному в корпусе матрицы или пуансона, под высоким давлением подается расплав полимерного материала, который затем затвердевает и образует готовое изделие. Подобные технические решения известны, в частности, из патента на изобретение DE102004044063 (B3), патентов на полезные модели CN 207374896 (U), CN 213769400 (U), CN 216784186 (U).

Основным недостатком указанных технических решений является невозможность формирования в рабочих полостях литьевых пресс-форм полимерных поддонов со сложной ячеистой структурой.

Указанный недостаток частично устраняется применением отдельных литьевых пресс-форм для составных частей поддона, с последующей соединительной операцией для образования неразъемного соединения.

В частности, из патента на изобретение US 96157010 (A) известен поддон из полипропилена, включающий верхнюю поверхность в виде несущего основания и нижнюю поверхность, имеющую верхнюю горизонтальную часть со сквозной ячеистой структурой, образованной разнонаправленными ребрами жесткости, некоторые из которых пересекаются между собой под различными углами, а также опоры, расположенные в три продольных ряда, снабженные продольными опорными перемычками и выполненные за одно целое с верхней горизонтальной частью. Верхняя и нижняя поверхности известного поддона изготавливаются литьем под давлением в отдельных пресс-формах, после чего готовые поверхности соединяются между собой с помощью сварки.

Недостатками известного технического решения являются сложность производства поддона, обусловленная отсутствием возможности изготовления изделия посредством единой литьевой пресс-формы, что увеличивает трудоемкость технологического процесса, а также недостаточно высокие качество и точность геометрических параметров готового изделия из-за возможных пластических деформаций полимерного материала в местах сварки и неточной взаимной ориентации соединяемых частей.

При этом общим недостатком всех указанных выше известных поддонов является невозможность изготовления нескольких поддонов посредством единой литьевой пресс-формы, что значительно снижает эффективность производства.

Целью изобретения является разработка конструкции литьевой пресс-формы для производства поддонов из полимерного материала, устраняющей недостатки известных технических решений, а также изготавливаемых посредством данной пресс-формы полимерных поддонов с повышенными эксплуатационными свойствами.

Технические результаты, на достижение которых направлено изобретение, заключаются в повышении эффективности производства поддонов, а также улучшении эксплуатационных свойств изготавливаемых поддонов путем упрощения конструкции, повышения точности геометрических параметров, устойчивости и жесткости конструкции, при одновременном снижении материалоемкости.

Для достижения указанных выше технических результатов, предлагается литьевая пресс-форма для изготовления поддонов, содержащая верхнюю подвижную полуформу и нижнюю неподвижную полуформу, имеющие параллельные плоскости разъема, образующие при смыкании рабочую полость с формовочными поверхностями, при этом нижняя полуформа снабжена литниковой системой подачи полимерного материала поддона в рабочую полость и выполнена со сменной вставкой, образующей часть рабочей полости с возможностью формирования сплошной или несплошной геометрии несущей поверхности поддона, а верхняя полуформа имеет неподвижные и подвижные формообразующие элементы, образующие часть рабочей полости с возможностью формирования опорной, внутренней и боковой поверхностей поддона, при этом неподвижные формообразующие элементы выполнены с возможностью формирования сплошной геометрии боковой поверхности поддона и несплошной геометрии опорной и внутренней поверхностей поддона, а подвижные формообразующие элементы выполнены с возможностью формирования несплошной геометрии боковой поверхности поддона.

При этом в частных вариантах конструктивного выполнения литьевой пресс-формы:

- литниковая система подачи полимерного материала может включать по крайней мере тринадцать каналов подачи, разнесенных по поверхности сменной вставки нижней полуформы;

- пресс-форма может имеет скрытые каналы охлаждения полимерного материала, проходящие внутри верхней и нижней полуформ;

- подвижные формообразующие элементы могут быть снабжены гидравлическим приводом;

- верхняя полуформа может быть снабжена механической системой выталкивания отливки поддона, включающей стержневые толкатели и подвижную часть формообразующих элементов, неподвижных в режиме формирования несплошной геометрии опорной и внутренней поверхностей поддона;

- в качестве подаваемого в рабочую полость полимерного материала поддона может использоваться полипропилен или полиэтилен.

Указанные технические результаты также достигается тем, что поддон, изготавливаемый в предложенной литьевой пресс-форме с использованием сменной вставки, образующей часть рабочей полости с возможностью формирования сплошной геометрии несущей поверхности поддона, содержит прямоугольное несущее основание, выполненное со сплошной наружной поверхностью, а также опоры, расположенные в три разнесенных продольных ряда и связанные между собой в рядах продольными опорными перемычками, снабженными со стороны опорной поверхности продольными ребрами жесткости, при этом внутренняя поверхность основания и опор имеет ячеистую структуру, образованную пересечением продольных и поперечных ребер жесткости, причем опоры имеют со стороны боковой поверхности вертикальные углубления, а боковая поверхность основания между опорами выполнена с продольными ячейками, образованными вертикальными ребрами жесткости, расположенными в равностоящих интервалах, а также наружной и внутренней поверхностями основания.

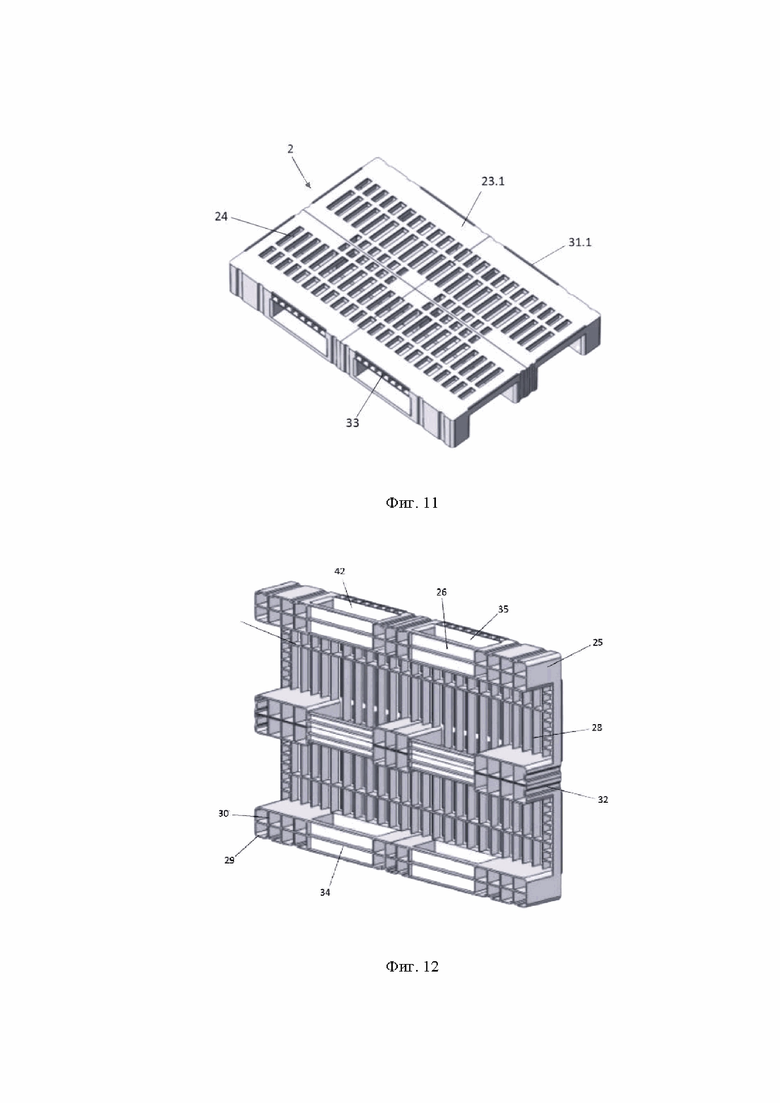

Указанные технические результаты также достигается тем, что поддон, изготавливаемый в предложенной литьевой пресс-форме с использованием сменной вставки, образующей часть рабочей полости с возможностью формирования несплошной геометрии несущей поверхности поддона, содержит прямоугольное несущее основание, имеющее ячеистую структуру, образованную перфорациями, а также опоры, расположенные в три разнесенных продольных ряда и связанные между собой в рядах продольными опорными перемычками, снабженными со стороны опорной поверхности продольными ребрами жесткости, при этом внутренняя поверхность основания и опор имеет ячеистую структуру, образованную пересечением продольных и поперечных ребер жесткости, причем опоры имеют со стороны боковой поверхности вертикальные углубления, а боковая поверхность основания между опорами выполнена с продольными ячейками, образованными вертикальными ребрами жесткости, расположенными в равностоящих интервалах, а также наружной и внутренней поверхностями основания.

Сущность изобретения поясняется следующими фигурами чертежей:

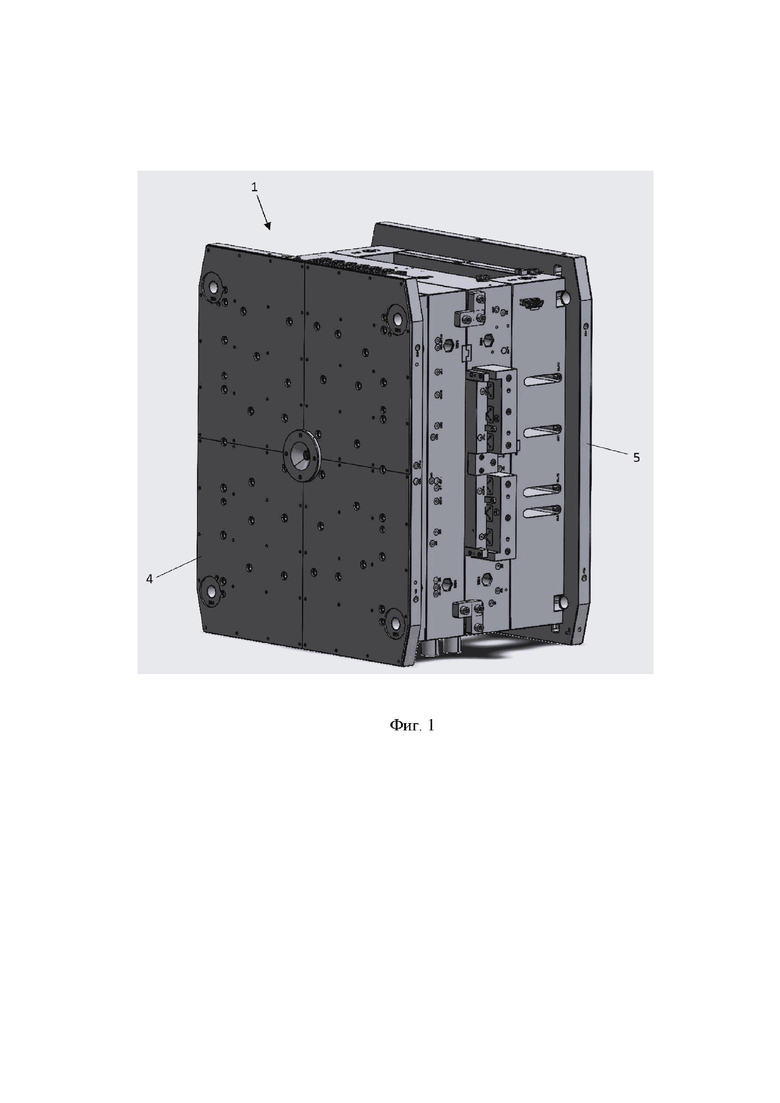

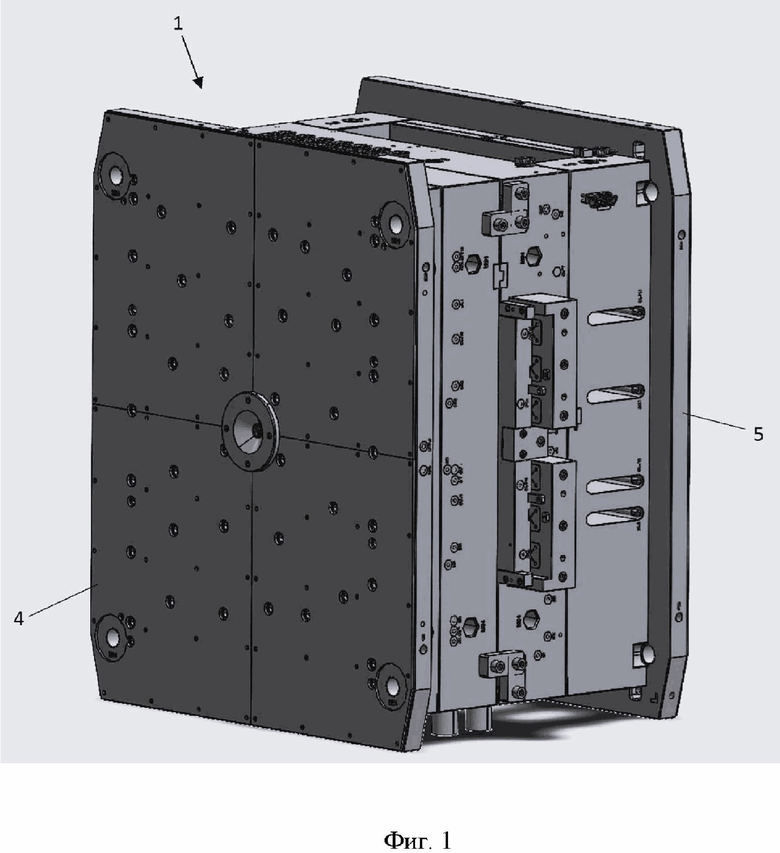

- Фиг. 1 – литьевая пресс-форма, общий вид;

- Фиг. 2 – матрица с видимыми каналами охлаждения, общий вид;

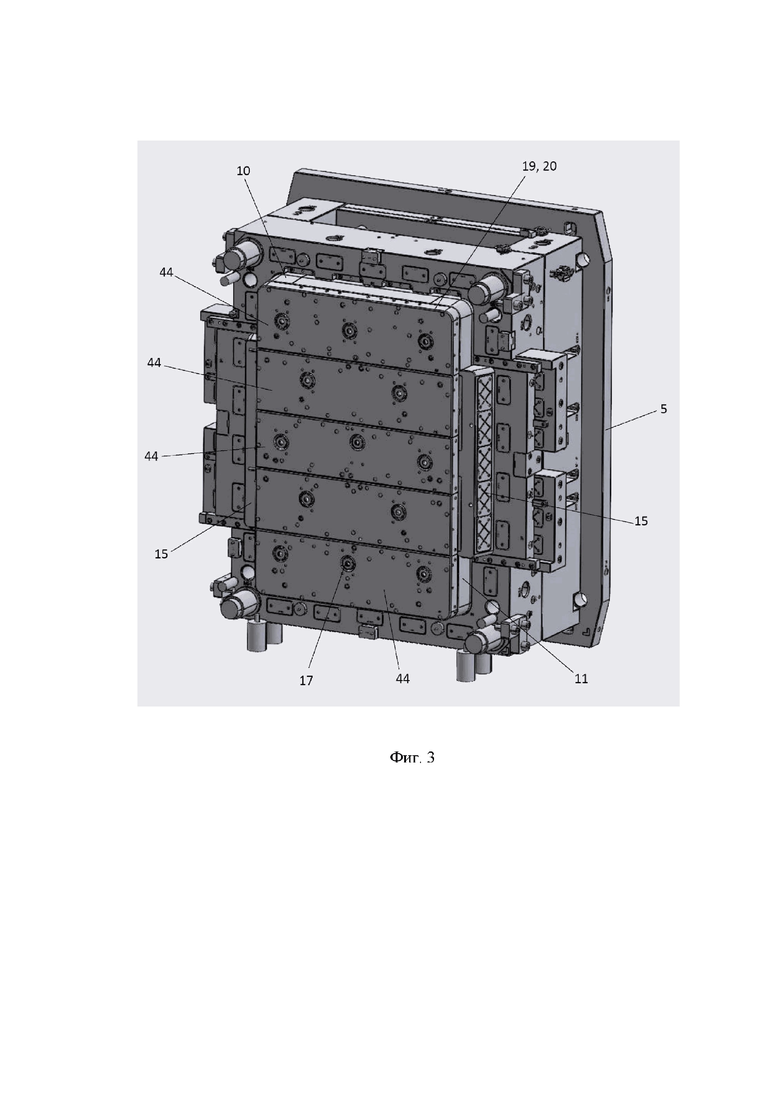

- Фиг. 3 – литьевая пресс-форма с разборной вставкой в матрицу, общий вид;

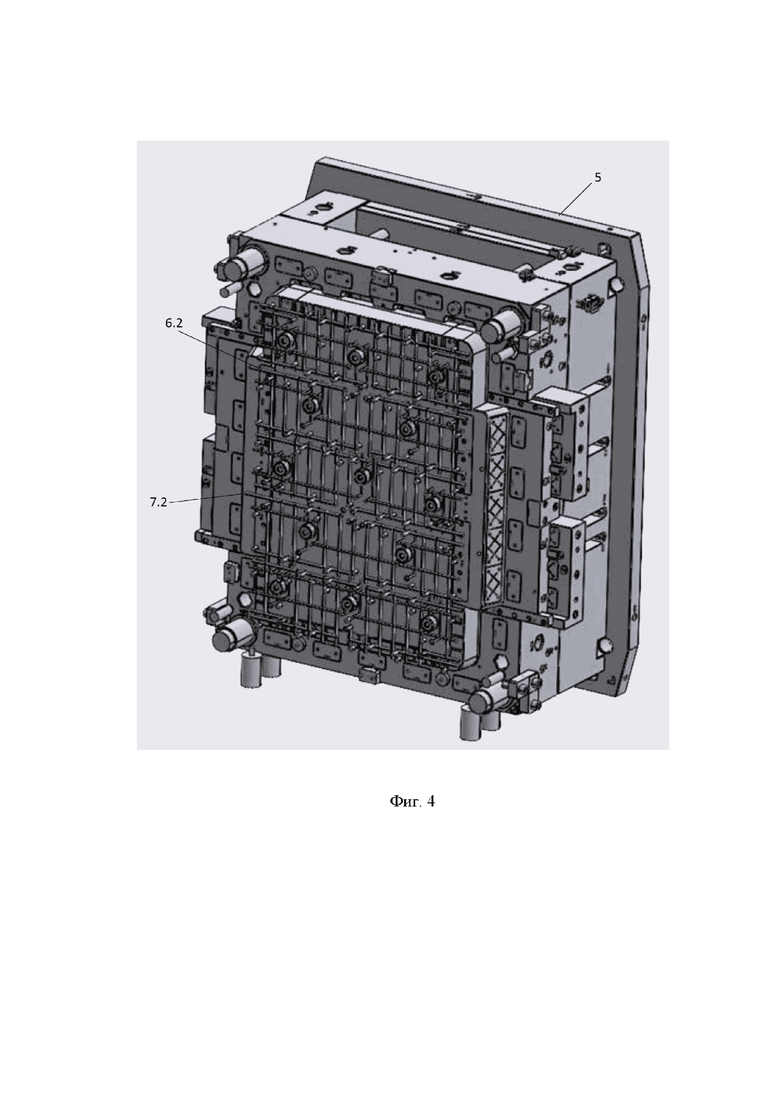

- Фиг. 4 – литьевая пресс-форма с видимыми каналами охлаждения вставки в матрицу, общий вид;

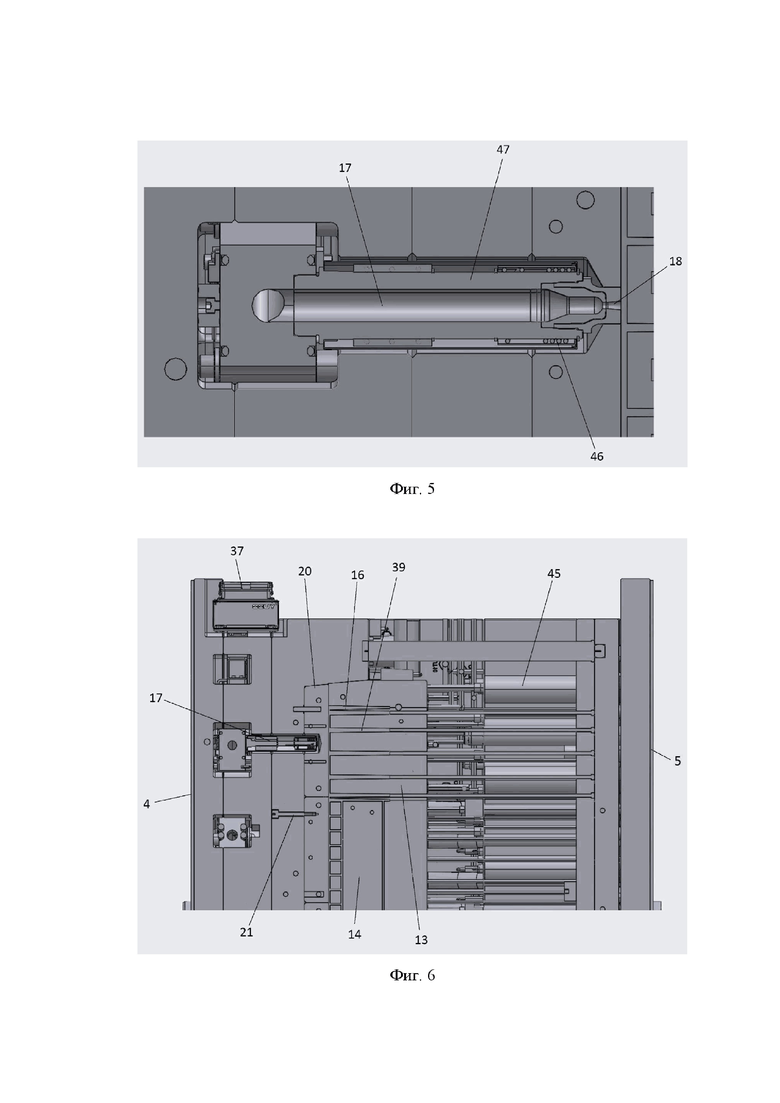

- Фиг. 5 – литниковая втулка с навитым нагревательным элементом, вид в разрезе;

- Фиг. 6 – литьевая пресс-форма, вид в разрезе;

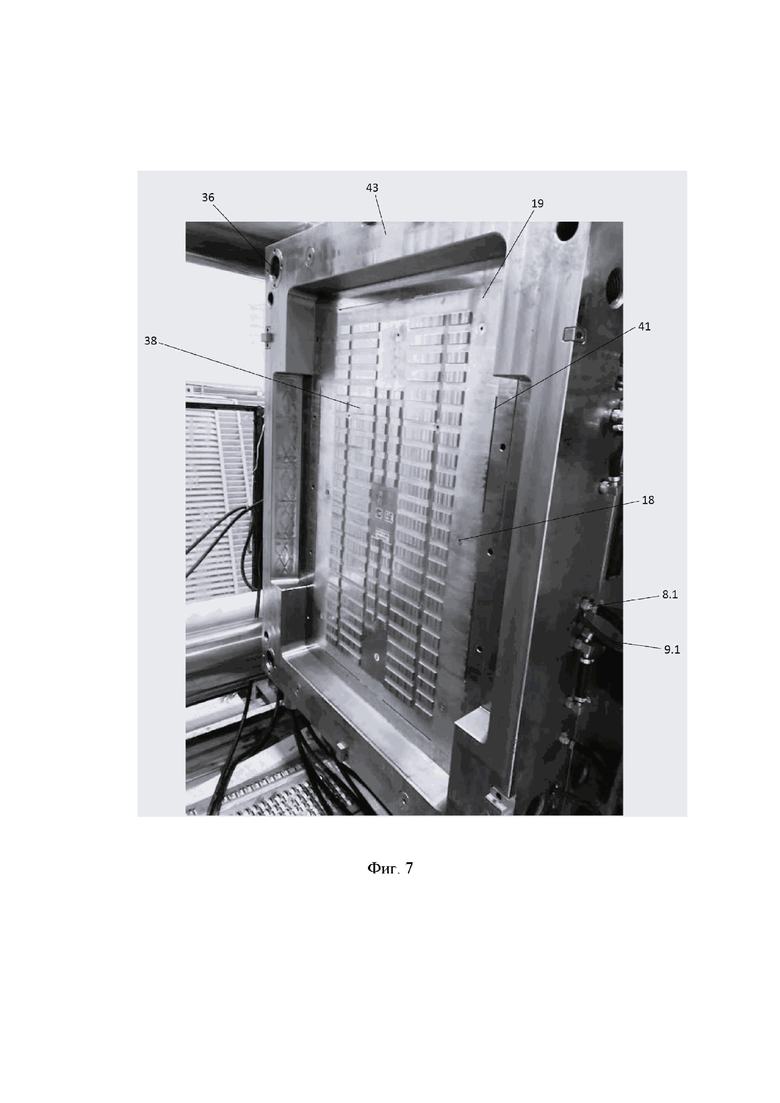

- Фиг. 7 – матрица со сменной вставкой, общий вид;

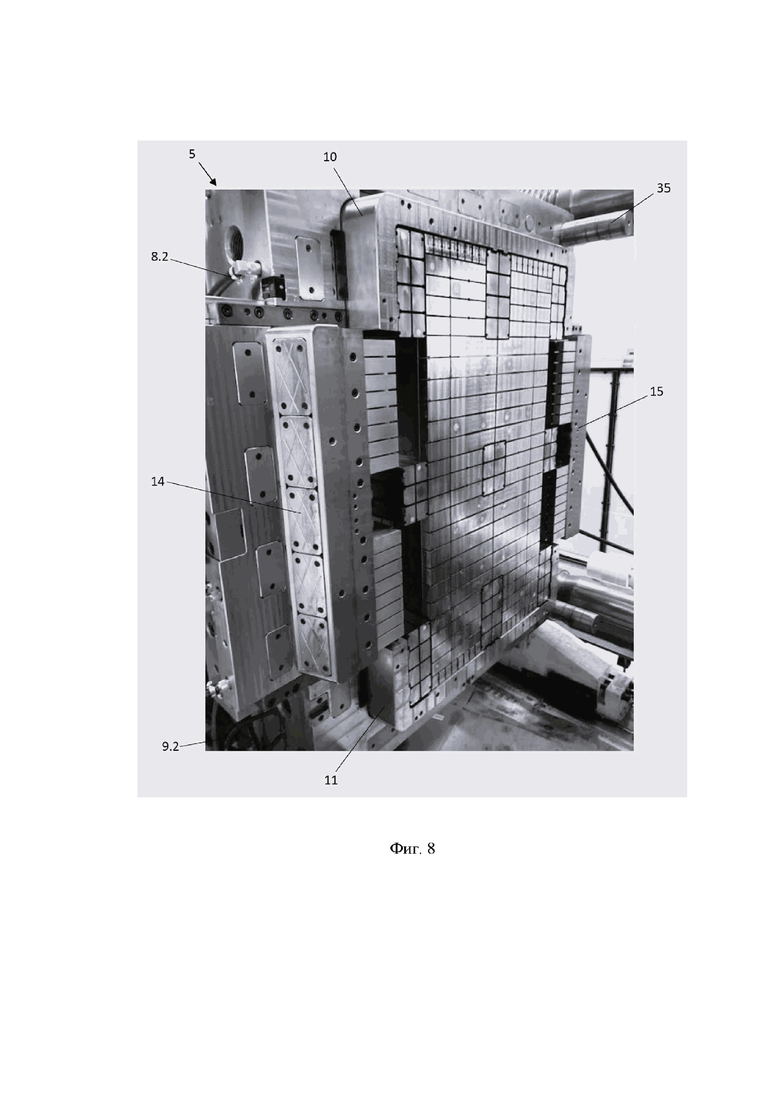

- Фиг. 8 – пуансон с формообразующими поверхностями, общий вид;

- Фиг. 9 – подвижные блоки пуансона, общий вид;

- Фиг. 10 – система выталкивания отливки поддона, общий вид;

- Фиг. 11 – перфорированный полимерный поддон, общий вид сверху;

- Фиг. 12 – перфорированный полимерный поддон, общий вид снизу;

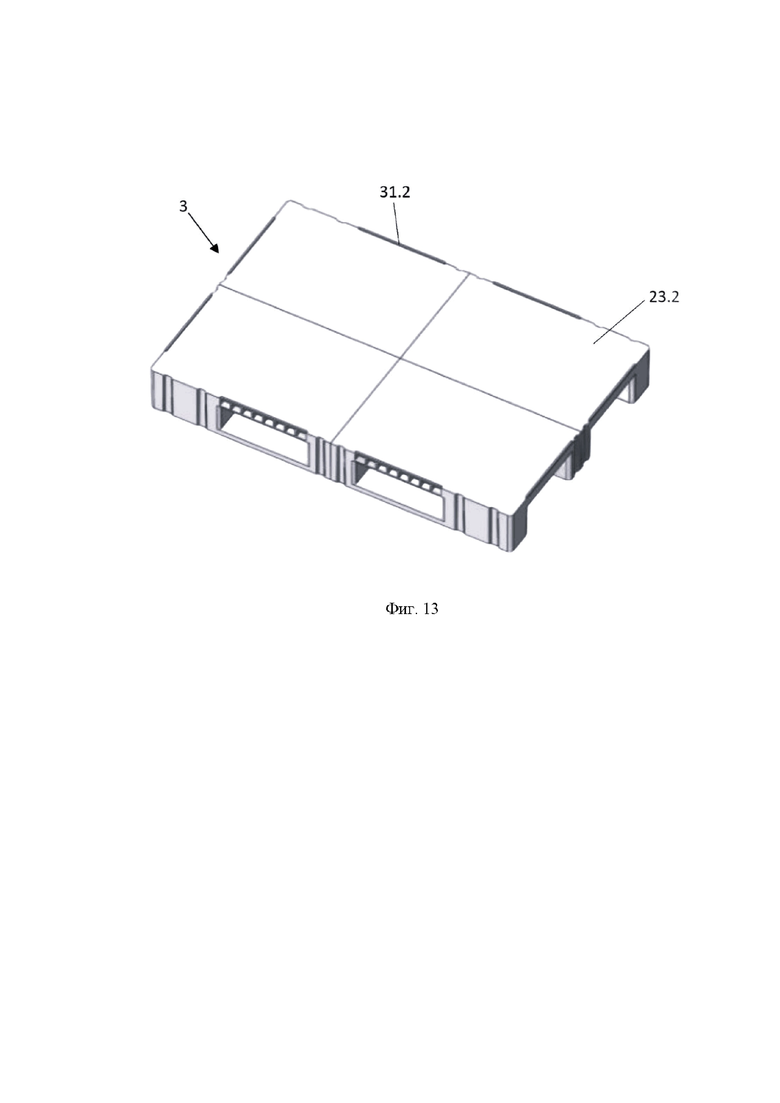

- Фиг. 13 – сплошной полимерный поддон, общий вид сверху.

Литьевая пресс-форма 1 (Фиг. 1) представляет собой сложное механическое устройство, предназначенное для получения перфорированного 2 (Фиг. 11, 12) и сплошного 3 (Фиг. 13) полимерных поддонов посредством технологии литья под давлением. В качестве полимерного материала поддона предпочтительно используются полипропилен или полиэтилен. Пресс-форма 1 (Фиг. 1) состоит из нижней неподвижной полуформы – матрицы 4 и верхней подвижной полуформы – пуансона 5, имеющих внутренние формообразующие поверхности, образующие при смыкании рабочую полость для формирования поддона.

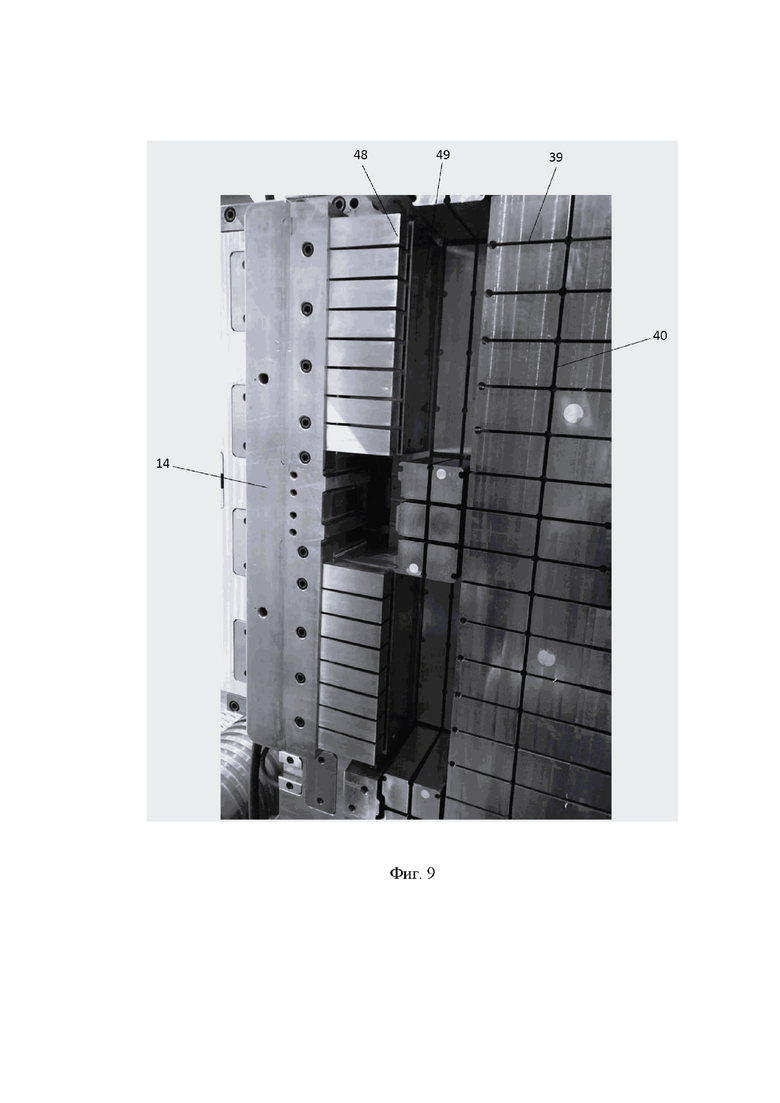

На пуансоне 5 смонтированы направляющие блоки 10, 11 (Фиг. 3, 8), а также неподвижные 12 и подвижные 13 плиты (Фиг. 10), расположенные на некотором удалении друг от друга с образованием промежуточных продольных 39 и поперечных 40 канавок (Фиг. 9). В боковых частях пуансона установлены два подвижных блока 14, 15 (Фиг. 3, 8), оформляющих боковые стенки поддонов 2, 3. Также пуансон снабжен системой выталкивания (Фиг. 10), состоящей из подвижных плит 13 и стержневых толкателей 16, предназначенных для выталкивания отливки поддона из пуансона. При этом подвижные блоки 14, 15 и подвижные плиты 13 приводятся в движение системой гидравлического привода, содержащей гидравлические цилиндры 45 (Фиг. 6) подвижных плит 13 и гидравлические цилиндры (на чертежах не показаны) подвижных блоков 14, 15, связанные с соответствующими подвижными элементами, гидронасос (на чертежах не показан), соединенный с камерами рабочего хода гидравлических цилиндров посредством каналов для гидравлической жидкости (на чертежах не показаны), а также запорные клапаны (на чертежах не показаны), каждый из которых связан с соответствующим гидравлическим цилиндром. Система выталкивания стержневых толкателей 16 конструктивно соединена с подвижными плитами 13, на которых, в свою очередь прикреплены толкатели. Толкатели приводятся в движение внешним гидроцилиндром термопластавтомата (ТПА) (на чертежах не показан).

Матрица 4 имеет литниковую горячеканальную систему подачи материала, состоящую из тринадцати литниковых каналов 17 (Фиг. 3-6), нагреваемых с помощью спиральных нагревательных элементов, 46 (Фиг. 5) намотанных вокруг горячеканальной втулки 47. При включении каждый нагревательный элемент 46 нагревается и обогревает втулку 47 с полимерным материалом внутри, который, после расплавления до вязкотекучего состояния по литниковым каналам 17 через сопла 18 подается в рабочую полость пресс-формы, образованной сомкнутыми параллельными плоскостями разъема матрицы 4 и пуансона 5. Для изменения конфигурации полости пресс-формы, позволяющей альтернативно производить один из двух видов пластиковых поддонов 2, 3 на одном оборудовании, применяются стальные сменные вставки – рельефная вставка 19 (Фиг. 3, 7) и плоская вставка 20 (Фиг. 3, 6), каждая из которых образует самостоятельную часть рабочей полости пресс-формы и крепится к матрице 4 с помощью крепежных элементов 21 (Фиг. 6). В предпочтительном варианте конструкции матрицы 4 сменные вставки 19, 20 выполнены разборными и собираются, например, из пяти прямоугольных блоков 44 (Фиг. 3). При этом возможны частные варианты выполнения матрицы 4, при котором блоки, относящиеся к вставке 19, монтируются совместно с блоками, имеющими плоскую поверхность, в последовательности, зависящей от предъявляемых заказчиком требований к готовому поддону, что позволяет значительно расширить номенклатуру изготавливаемых изделий.

С помощью рельефной сменной вставки 19 формируется полимерный поддон 2 (Фиг. 11, 12), представляющий собой цельнолитое изделие сложной конфигурации. Поддон 2 содержит несущее основание 23.1, имеющее ячеистую структуру (Фиг. 11), образованную перфорациями 24 для достижения заданной жесткости и грузоподъёмности при уменьшении общего веса изделия, непосредственно контактирующего с размещаемым на поддоне грузом, опоры 25 (Фиг. 12), предназначенные для размещения верхней части в заданном месте от поверхности, и продольные опорные перемычки 26, расположенные между опорами 25, и снабженные продольными ребрами жесткости 34, которые повышают жесткость всей конструкции и укрепляют опоры. С внутренней стороны (Фиг. 12) основание 23.1 имеет сложную ячеистую структуру, образованную пересечением продольных 27 и поперечных 28 ребер жесткости. Этим приводит к увеличению продольной и поперечной жесткости основания. Все опоры 25 также имеют внутреннюю ячеистую структуру, образованную пересечением продольных 29 и поперечных 30 ребер жесткости. Этим приводит к увеличению продольной и поперечной жесткости основания. По периметру основания, с наружной стороны на поддоне выполнены восемь бортовых выступов 31, служащих упорами для размещаемого на основании груза и предотвращающих его соскальзывание в процессе хранения или транспортировки. Опоры 25 имеют наружные углубления 32, образующие впадины на поверхности, которые служат для повышения торсионной жесткости опор. С боковых сторон стенки поддона между опорами имеют ячеистую структуру, образованную поперечными ребрами 33, а также наружной и внутренней поверхностями основания 23.1, чем достигается повышение жесткости и грузоподъемности поддона.

С помощью плоской сменной вставки формируется поддон 3 (Фиг. 13), отличающийся от поддона 2 сплошной внешней поверхностью основания.

Пуансон 5 и матрица 4 со сменными вставками 19, 20 снабжены системой охлаждения полимерного материала, состоящей из множества просверленных в них и имеющих различную конфигурацию скрытых каналов охлаждения, в частности, каналов 6.1 (Фиг. 2) с концевыми патрубками 7.1 и каналов 6.2 (Фиг. 4) с концевыми патрубками 7.1, образующих самостоятельные контуры охлаждения рабочей полости. При этом соответствующие концевые патрубки каналов охлаждения соединяются с проходящими снаружи пресс-формы гибкими рукавами входа/выхода охлаждающей жидкости, в частности, рукавами 8.1 (Фиг. 7) и 8.2 (Фиг. 8). Часть соседних каналов охлаждения может сообщаться между собой при помощи гибких трубок 9.1 (Фиг. 7) и 9.2 (Фиг. 8).

Пресс-форма также снабжена температурными датчиками 22 (Фиг. 2) и датчиками положения подвижных плит (на чертежах не показаны). Температурные датчики 22 позволяют регулировать температуру подаваемого материала, поскольку температура расплава материала оказывает значительное воздействие на качество получаемого изделия).

Технологический процесс изготовления полимерных поддонов посредством предложенной литьевой пресс-формы рассмотрен на примере поддона 2 (Фиг. 7, 8) и осуществляется следующим образом.

Пресс-форма 1 устанавливается на ТПА универсальной конструкции (см., например интернет-ссылку https://haitian.ru/termoplastavtomaty/haitian-jupiter-iii/). К матрице 4 вручную посредством крепежных элементов 21 крепится рельефная сменная вставка 19 (Фиг. 7). После этого ТПА закрывает пресс-форму таким образом, что матрица 4 и пуансон 5 четко смыкаются и фиксируются в сомкнутом положении посредством угловых направляющих колонн 35 пуансона 5 (Фиг. 8), входящих в ответные пазы 36 матрицы 4 (Фиг. 7), которые выполнены в ее фигурной бортовой части 43. Направляющие блоки 10, 11 пуансона 5 при этом примыкают к бортовой части 43 матрицы 4 по всему ее внутреннему контуру. Причем перед смыканием пресс-формы система гидравлического привода приводит в движение подвижные блоки 14, 15 (Фиг. 8), находящиеся по бокам пуансона 5, которые сдвигаются перпендикулярно оси раскрытия пресс-формы в положение, соответствующее оформлению боковых стенок поддона, образуя совместно с блоками 10, 11, плитами 12, 13 пуансона 5 и сменной вставкой 19 матрицы 4 рабочую полость пресс-формы. Затем через входной патрубок 37 (Фиг. 6) матрицы 4 под высоким давлением подается расплав полимерного материала, который поступает по литниковым каналам 17 и через сопла 18 (Фиг. 5) впрыскивается в рабочую полость пресс-формы. При этом спиральные нагревательные элементы 46 обеспечивают поддержание требуемой температуры подаваемого материала в диапазоне от 180 до 280 градусов.

При заполнении расплавом материала объема полости пресс-формы материал огибает выступы 38 вставки 19 матрицы 4 и заполняет расположенные по периметру выемки 41, в результате чего формируется наружная поверхность основания 23.1 поддона 2 (Фиг. 11) с перфорациями 24 и бортовыми выступами 31. Одновременно материал заполняет продольные 39 и поперечные 40 межплиточные канавки (Фиг. 9), имеющие различную глубину, в результате чего формируется геометрия поддона с внутренней стороны (Фиг. 12), включающая продольные 27 и поперечные 28 ребра жесткости основания 23.1, продольные 29 и поперечные 30 ребра жесткости опор 25, опорные поверхности перемычек 26 с продольными ребрами жесткости 34. При этом направляющие блоки 10, 11 обеспечивают формирование сплошной геометрии боковой поверхности поддона с наружными углублениями 32, а формообразующие поверхности 48, 49 (Фиг. 9) подвижных блоков 14, 15 - ячеистую структуру, образованную вертикальными ребрами 33 и поверхностями основания 23.1, а также отверстия 42, предназначенные для захвата поддона зубьями вилочного погрузчика.

Далее по скрытым водяным каналам 6 матрицы 4 и аналогичным каналам пуансона 5 посредством гибких рукавов 8 пропускается охлаждающая жидкость (термостатированная вода, либо масло). В результате материал охлаждается в течение заданного времени в полости пресс-формы, затвердевает и образует готовое изделие – поддон 2. По завершении процесса ТПА раскрывает литьевую пресс-форму, в результате пуансон 5 отходит от матрицы 4 на нужное расстояние, после чего система гидравлического привода приводит в движение подвижные блоки 14, 15, которые выдвигаются перпендикулярно оси раскрытия пресс-формы в первоначальное положение. Затем начинает работать система выталкивания (Фиг. 6, 10) и толкатели 16 с подвижными плитами 13 одновременно выдвигаются вперед, отделяя поддон 2 от стенок пуансона 5, который сразу подхватывается захватом робота, установленного на ТПА. Таким образом подвижные плиты 13 выполняют двойную функцию – используются в качестве формообразующих поверхностей, а также элементов системы выталкивания отливок, что в целом расширяет эксплуатационные возможности пресс-формы.

Механически процесс изготовления поддона 3 (Фиг. 13) аналогичен указанному выше. При этом используется сменная вставка 20, имеющая плоскую рабочую поверхность (Фиг. 6) с расположенными по периметру выемками, аналогичными выемкам 31.2. Вставка 20 предварительно крепится к матрице 4 аналогичным вставке 19 образом при помощи крепежных элементов 21. При этом в процессе формирования наружной поверхности основания 23.2 поддона материал беспрепятственно протекает по всей поверхности вставки 20, заполняя расположенные по периметру выемки, формирующие бортовые выступы 31.2 поддона.

Таким образом отличительными особенностями предлагаемой литьевой пресс-формы является возможность выполнения сложной конфигурации ячеистой структуры поддонов благодаря конструктивному выполнению подвижных блоков, а также возможность менять конфигурацию поддона, не меняя литьевую пресс-форму. Для этого применяются сменные единые или разборные вставки в матрицу, которые могут меняться вручную, в зависимости от заказов на конкретное изделие. Таким образом достигается значительная экономия на оснастке, поскольку производство двух поддонов потребовало бы двух литьевых пресс-форм традиционной конструкции.

Целью изобретения является разработка конструкции литьевой пресс-

формы для производства поддонов из полимерного материала, устраняющей

недостатки известных технических решений, а также изготавливаемых

посредством данной пресс-формы полимерных поддонов с повышенными

эксплуатационными свойствами.

Технические результаты, на достижение которых направлено

изобретение, заключаются в повышении эффективности производства

поддонов, а также улучшении эксплуатационных свойств изготавливаемых

поддонов путем упрощения конструкции, повышения точности

геометрических параметров, устойчивости и жесткости конструкции, при

одновременном снижении материалоемкости.

Для достижения указанных выше технических результатов,

предлагается литьевая пресс-форма для изготовления поддонов, содержащая

верхнюю подвижную полуформу и нижнюю неподвижную полуформу,

имеющие параллельные плоскости разъема, образующие при смыкании

рабочую полость с формовочными поверхностями, при этом нижняя

полуформа снабжена литниковой системой подачи полимерного материала

поддона в рабочую полость и выполнена со сменной вставкой, образующей

часть рабочей полости с возможностью формирования сплошной или

ячеистой геометрии несущей поверхности поддона, а верхняя полуформа

имеет неподвижные и подвижные формообразующие элементы, образующие

часть рабочей полости с возможностью формирования опорной, внутренней и

боковой поверхностей поддона, при этом неподвижные формообразующие

элементы выполнены с возможностью формирования сплошной геометрии

боковой поверхности поддона и несплошной геометрии опорной и внутренней

поверхностей поддона, а подвижные формообразующие элементы выполнены

с возможностью формирования несплошной геометрии боковой поверхности

поддона.

При этом в частных вариантах конструктивного выполнения литьевой

пресс-формы:

| название | год | авторы | номер документа |

|---|---|---|---|

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Литьевая форма | 1989 |

|

SU1703475A1 |

| Литьевая пресс-форма | 1981 |

|

SU960027A1 |

| Литьевая форма для изготовления коробчатых изделий с буртиком, имеющим поднутрение | 1989 |

|

SU1691113A1 |

| Литьевая форма | 1989 |

|

SU1757899A1 |

| ЛИТЬЕВАЯ ФОРМА | 1988 |

|

RU2017619C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1980 |

|

SU919897A1 |

| Литьевая форма для изготовления полимерных изделий | 1981 |

|

SU1140990A1 |

Группа изобретений относится к области технологии литья поддонов под давлением, а именно, к литьевой пресс-форме для изготовления поддонов из полимерного материала и поддонам, изготавливаемым посредством упомянутой пресс-формы. Литьевая пресс-форма содержит верхнюю подвижную и нижнюю неподвижную полуформы, при этом последняя выполнена со сменной вставкой, образующей часть рабочей полости с возможностью формирования сплошной или ячеистой геометрии несущей поверхности поддона, а верхняя полуформа имеет подвижные формообразующие элементы, образующие часть рабочей полости с возможностью формирования опорной, внутренней и боковой поверхностей поддона. Обеспечиваются повышение эффективности производства поддонов, а также улучшение эксплуатационных свойств изготавливаемых поддонов путем упрощения конструкции, повышения точности геометрических параметров, устойчивости и жесткости конструкции, при одновременном снижении материалоемкости. 3 н. и 6 з.п. ф-лы, 13 ил.

1. Литьевая пресс-форма для изготовления поддонов, содержащая верхнюю подвижную полу форму и нижнюю неподвижную полу форму, имеющие параллельные плоскости разъема, образующие при смыкании рабочую полость с формовочными поверхностями, при этом нижняя полуформа снабжена литниковой системой подачи полимерного материала поддона в рабочую полость и выполнена со сменной вставкой, образующей часть рабочей полости с возможностью формирования сплошной или ячеистой геометрии несущей поверхности поддона, а верхняя полуформа имеет неподвижные и подвижные формообразующие элементы, образующие часть рабочей полости с возможностью формирования опорной, внутренней и боковой поверхностей поддона, при этом неподвижные формообразующие элементы выполнены с возможностью формирования сплошной геометрии боковой поверхности поддона и несплошной геометрии опорной и внутренней поверхностей поддона, а подвижные формообразующие элементы выполнены с возможностью формирования несплошной геометрии боковой поверхности поддона.

2. Пресс-форма по п. 1, характеризующаяся тем, что литниковая система подачи полимерного материала включает по крайней мере тринадцать каналов подачи, разнесенных по поверхности сменной вставки нижней полу формы.

3. Пресс-форма по п. 1, характеризующаяся тем, что имеет скрытые каналы охлаждения полимерного материала, проходящие внутри верхней и нижней полу форм.

4. Пресс-форма по п. 1, характеризующаяся тем, что подвижные формообразующие элементы снабжены гидравлическим приводом.

5. Пресс-форма по п. 1, характеризующаяся тем, что верхняя полу форма снабжена механической системой выталкивания отливки поддона, включающей стержневые толкатели и подвижную часть формообразующих элементов, неподвижных в режиме формирования несплошной геометрии опорной и внутренней поверхностей поддона.

6. Пресс-форма по п. 1, характеризующаяся тем, что вставка нижней полуформы выполнена разборной.

7. Пресс-форма по п. 1, характеризующаяся тем, что в качестве подаваемого в рабочую полость полимерного материала поддона используется полипропилен или полиэтилен.

8. Поддон, изготавливаемый в литьевой пресс-форме по п. 1, характеризующийся тем, что содержит прямоугольное несущее основание, имеющее ячеистую структуру, образованную перфорациями, а также опоры, расположенные в три разнесенных продольных ряда и связанные между собой в рядах продольными опорными перемычками, снабженными со стороны опорной поверхности продольными ребрами жесткости, при этом внутренняя поверхность основания и опор имеет ячеистую структуру, образованную пересечением продольных и поперечных ребер жесткости, причем опоры имеют со стороны боковой поверхности вертикальные углубления, а боковая поверхность основания между опорами выполнена с продольными ячейками, образованными вертикальными ребрами жесткости, расположенными в равностоящих интервалах, а также наружной и внутренней поверхностями основания.

9. Поддон, изготавливаемый в литьевой пресс-форме по п. 1, характеризующийся тем, что содержит прямоугольное несущее основание, выполненное со сплошной наружной поверхностью, а также опоры, расположенные в три разнесенных продольных ряда и связанные между собой в рядах продольными опорными перемычками, снабженными со стороны опорной поверхности продольными ребрами жесткости, при этом внутренняя поверхность основания и опор имеет ячеистую структуру, образованную пересечением продольных и поперечных ребер жесткости, причем опоры имеют со стороны боковой поверхности вертикальные углубления, а боковая поверхность основания между опорами выполнена с продольными ячейками, образованными вертикальными ребрами жесткости, расположенными в равностоящих интервалах, а также наружной и внутренней поверхностями основания.

| КАТАЛИЗАТОР ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА В ВЫСШИЕ ЛИНЕЙНЫЕ α-ОЛЕФИНЫ | 1976 |

|

SU738661A1 |

| CN 203306364 U, 27.11.2013 | |||

| ПЛАСТМАССОВЫЙ ПОДДОН | 2011 |

|

RU2537284C2 |

| РОТОР АВТОМАТИЧЕСКИХ РОТОРНЫХ ЛИНИЙ | 0 |

|

SU206983A1 |

Даты

2023-12-28—Публикация

2023-01-09—Подача