ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к системе аддитивного производства, имеющей устройство аддитивного производства. Настоящее изобретение в частности относится к способу определения значений толщины слоя трехмерной модели для генерации с помощью устройства аддитивного производства.

УРОВЕНЬ ТЕХНИКИ

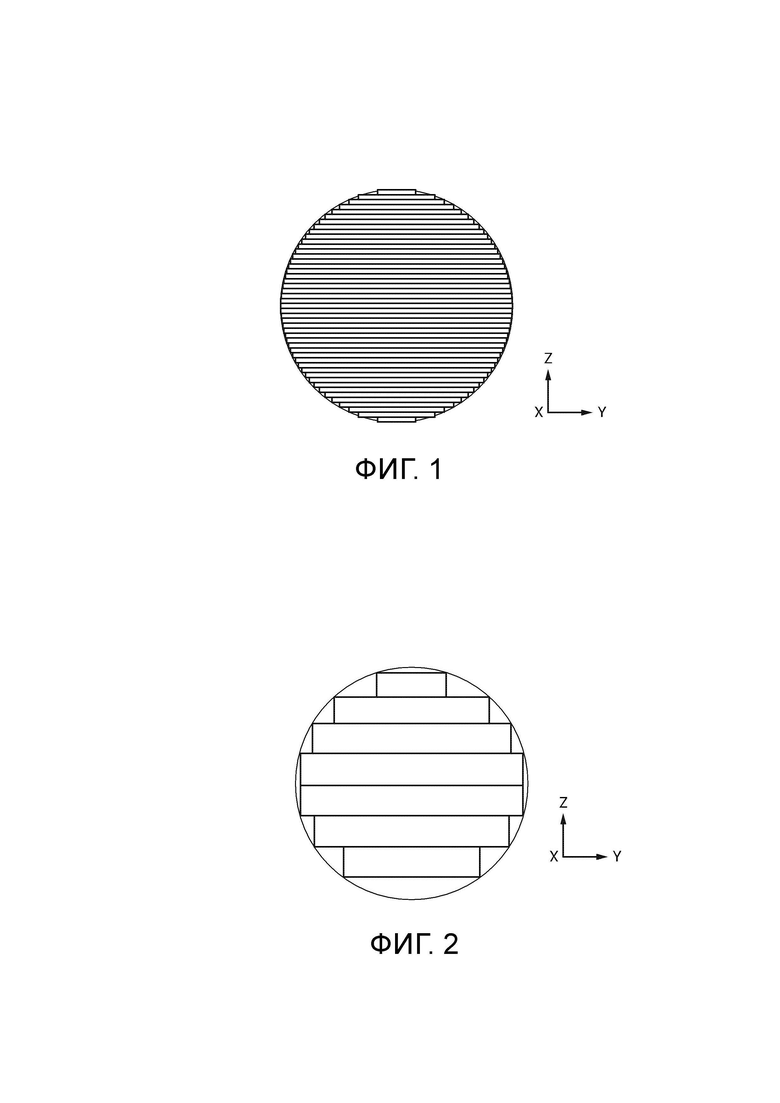

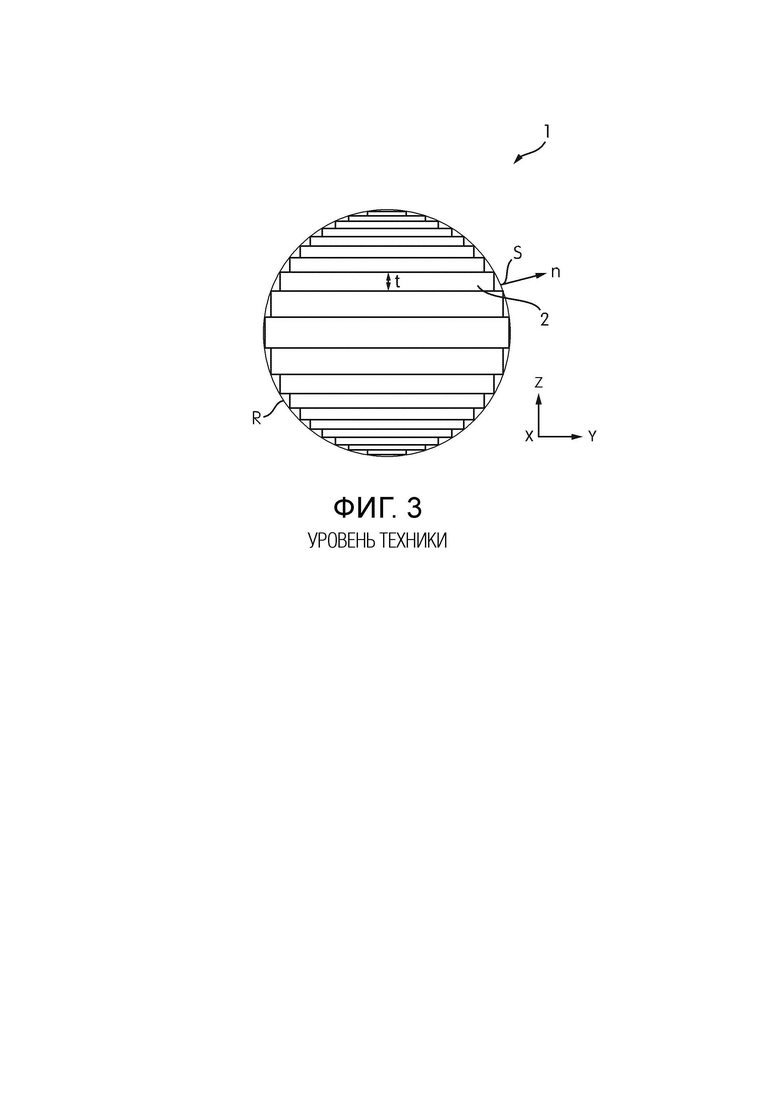

В аддитивном производстве трехмерная модель печатается послойно путем светового отверждения жидкого материала для печати т.е. жидкой фотоотверждаемой смолы, которая выборочно отверждается под влиянием УФ излучения. В общеизвестных разновидностях аддитивного производства, например SL (стереолитографии) или DLP (цифровой обработки света), 3D объекты предпочтительно вытягиваются вверх дном из жидкого материала для печати посредством платформы. Длительность процесса печати зависит, помимо других факторов, от количества слоев, подлежащих печати. Поэтому, печать 3D модели большим количеством тонких слоев требует больше времени, чем печать малого количества толстых слоев. Толщина слоя, с которой печатается 3D модель, определяет разрешение процесса печати в направлении печати (далее, направление z). Поэтому для детальной печати и высокого разрешения в направлении z, необходимо выбирать тонкие слои, жертвуя скоростью печати. Однако, в зависимости от геометрии 3D модели, подлежащей печати и ее ориентации в объеме печати, не требуется, чтобы в каждой позиции z было одинаковое разрешение т.е. толщина слоя. Поверхностные элементы, векторы нормали к которым перпендикулярны к оси z, имеют меньшие отклонения от желаемой геометрии даже при большой толщине слоя, чем поверхностные элементы, векторы нормали к которым параллельны оси z. Для сравнения это показано на фиг. 1 и фиг. 2 на примере сферы. "Ступенчатый эффект" и, таким образом, отклонение отпечатанной 3D модели от желаемой геометрии гораздо заметнее в верхней части и нижней части сферы (где нормаль к поверхности приблизительно параллельна оси z), чем в средней части (где нормаль к поверхности приблизительно перпендикулярна к оси z). В верхней части и нижней части тонкие слои необходимы для точного отображения желаемой геометрии, тогда как в средней части даже толстые слои способны хорошо воспроизводить желаемую геометрию.

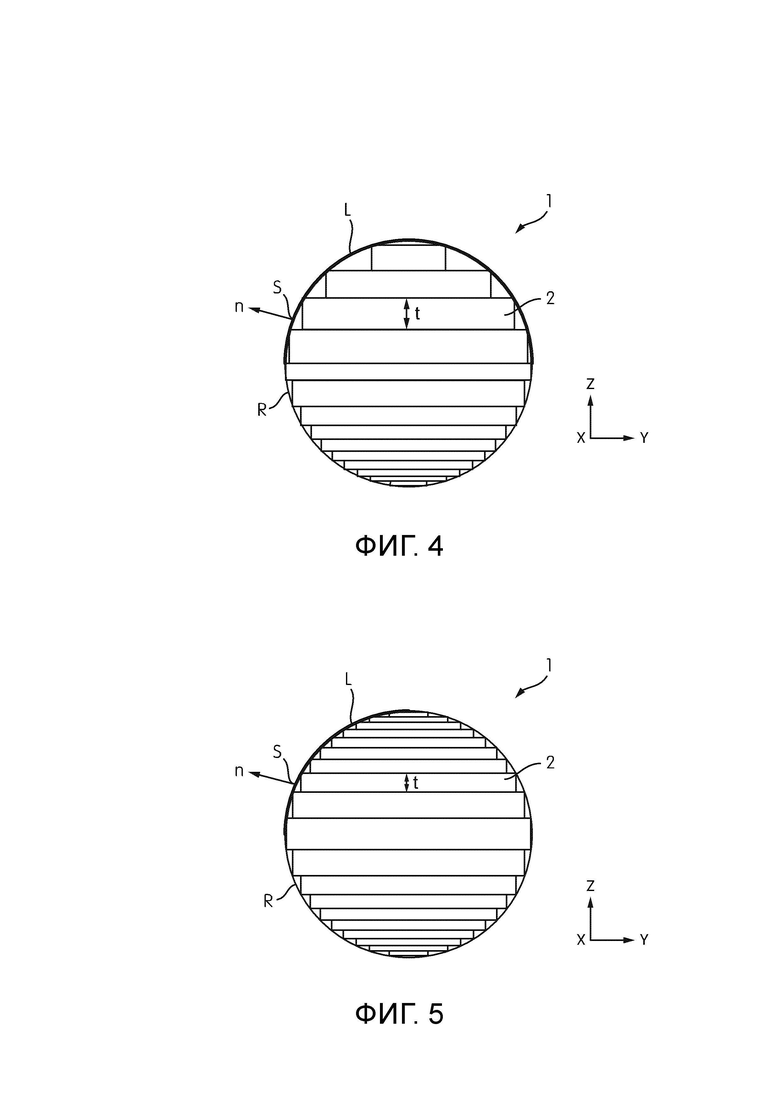

Согласно способу так называемого "адаптивного расслаивания", локальные значения толщины слоя вычисляются на основании геометрии 3D модели, подлежащей печати, таким образом, что максимальное значение толщины слоя устанавливается для требуемой точности воспроизведения (далее стандартного или опорного требования к точности), что позволяет минимизировать длительность процесса печати. Такой выбор значений толщины слоя показан на фиг. 3. Ступенчатый эффект одинаков независимо от позиции z, как показано на фиг. 3. Согласно способу адаптивного расслаивания, значения толщины слоя определяются согласно алгоритму адаптивного расслаивания, в котором толщина слоя вычисляется согласно соотношению на основании наклона векторов нормали к поверхностным элементам 3D модели, которые по меньшей мере частично охватывают слой относительно горизонтального направления. Когда вектор нормали с наименьшим наклоном таких поверхностных элементов перпендикулярен (или параллелен) оси z, вычисленная толщина слоя имеет максимальное (или минимальное) значение. Для моделей, не обладающих поворотной симметрией, для данного интервала z, поверхностный элемент, нормаль к которому имеет наименьший угол с осью z, всегда определяет соответствующую толщину слоя. Кроме того, вычисленные значения толщины слоя ограничиваются минимальным значением и максимальным значением. Согласно этому общеизвестному способу адаптивного расслаивания, для всей 3D модели может достигаться постоянная точность печати, например, стандартное требование к точности.

В журнале Computer-Aided Design т. 107 (2019) страницы 89-101, адаптивное расслаивание на основании эффективного анализа профиля раскрыто H. Mao и др.

Способ адаптивного расслаивания не позволяет дополнительно уменьшать количество слоев и, таким образом, дополнительно уменьшать длительность печати. Поэтому приходится соглашаться либо с длительностью печати, либо со снижением качества печати.

Во многих стоматологических 3D объектах, одинаковая точность печати не требуется на всех поверхностных элементах 3D объекта. Примером такого 3D объекта является хирургический шаблон. В верхней части хирургического шаблона, в отличие от тех частей, где шаблон покоится на зубе или где сверло направляется, никакой особой точности не требуется. Однако способ адаптивного расслаивания не может гибко применяться к таким стоматологическим 3D моделям, чтобы можно было дополнительно уменьшать время печати, не снижая общее качество печати.

US 2014/0203463 A1 раскрыт направитель сверления, который использует несколько слоев материалов с разными механическими свойствами для одновременного достижения целей жесткости, посадки и удержания. Например, жесткая внешняя оболочка и мягкая внутренняя используются совместно для крепкой и точной посадки направителя сверления в операционное поле.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является гибкое преодоление недостатков уровня техники и в обеспечение способа определения значений толщины слоя трехмерной модели для генерации с помощью устройства аддитивного производства.

Эта задача решается способом по п. 1. Содержание зависимых пунктов формулы изобретения относится к дополнительным усовершенствованиям.

Настоящее изобретение предлагает способ определения значений толщины слоя трехмерной модели для генерации с помощью устройства аддитивного производства (далее модифицированный способ адаптивного расслаивания). Способ содержит: этап определения значений толщины слоя согласно алгоритму адаптивного расслаивания, в котором толщина слоя вычисляется согласно соотношению, основанному на наклоне векторов нормали к поверхностным элементам 3D модели, которые по меньшей мере частично охватывают слой относительно горизонтального направления. Способ отличается тем, что дополнительно содержит: этап селективного применения для по меньшей мере одного поверхностного элемента 3D модели требования к точности из одного или более селективных отличающихся друг от друга требований к точности, которые, соответственно, по-разному изменяются на этапе определения соотношения в отношении наклона вектора нормали к упомянутому по меньшей мере одному поверхностному элементу.

Главное преимущество настоящего изобретения состоит в том, что существующий способ 3D печати, а именно вышеупомянутый способ адаптивного расслаивания, дополнительно модифицируется для обеспечения усовершенствования процесса печати в отношении длительности печати за счет дополнительного селективного применения требований к точности к поверхностным элементам. Таким образом, поверхностные элементы с высоким требованием к точности могут печататься с относительно небольшой толщиной, тогда как поверхностные элементы с низким требованием к точности могут печататься относительно грубо. Таким образом, например, низкие требования к точности для некоторых поверхностных элементов можно использовать для экономии на дополнительных слоях в модифицированном способе адаптивного расслаивания, что позволяет дополнительно ускорять процесс печати. Кроме того, высокие требования к точности для некоторых поверхностных элементов можно использовать для печати дополнительных слоев, что позволяет дополнительно повышать локальную точность печати без сравнительного продления процесса печати.

Согласно настоящему изобретению, выбираемые разные требования к точности содержит по меньшей мере одно из высокого требования к точности и низкого требования к точности. Высокое требование к точности позволяет получать, согласно измененному соотношению, значение толщины слоя, меньшее, чем толщина слоя, определенная согласно неизмененному соотношению, которое соответствует опорному требованию к точности. Таким образом, точность печати может локально повышаться, и, таким образом увеличение длительности печати может сравнительно уменьшаться в отличие от применения высокого требования к точности ко всей 3D модели, как в общеизвестном способе адаптивного расслаивания. Низкое требование к точности позволяет получать, согласно измененному соотношению, значение толщины слоя большее, чем толщина слоя, определенная согласно неизмененному соотношению, которое соответствует опорному требованию к точности. Таким образом, точность печати может локально снижаться, и, таким образом, длительность печати может дополнительно уменьшаться. Опорное требование к точности находится между низким требованием к точности и высоким требованием к точности.

Согласно настоящему изобретению, требование к наивысшей точности печати может доминировать, так, что под толщиной слоя понимается наименьшее значение среди вычисленных для поверхностных элементов значений толщины слоя, соответствующих одному слою согласно упомянутому соотношению, и среди значений толщины слоя, примененных согласно одному или более других разных измененных соотношений.

Согласно настоящему изобретению, этап селективного применения требований к точности может автоматически осуществляться согласно программному алгоритму на основании характерных особенностей 3D модели, подлежащей изготовлению, и/или характеристик производственного процесса. Например, если 3D модель является зубопротезным шаблоном, то в верхней части зубопротезного шаблона, в отличие от тех частей, где шаблон покоится на зубе или где сверло направляется, требование к точности может предъявляться как низкое. И в частях, где шаблон покоится на зубе или где сверло направляется, требование к точности может предъявляться как высокое. Зубопротезный шаблон предпочтительно печатать как единое целое с использованием одной и той же фотоотверждаемой смолы в процессе послойной печати. Альтернативно, программный алгоритм может допускать осуществление этапа селективного применения требований к точности вручную. На этапе в селективного применения требований к точности вручную, пользователь может выборочно помечать на дисплее 3D модели поверхностные элементы, к которым нужно предъявлять требование к точности из одного или более выбираемых разных требований к точности. Это может осуществляться средством ввода, например, с помощью клавиатуры или мыши и пр.

Согласно настоящему изобретению, селективное применения требований к точности на этапе селективного применения может дополнительно ограничивается различными альтернативными способами, например способом предотвращения нежелательной точности печати или увеличения длительности печати. В первой альтернативе, можно выбирать один или более поверхностных элементов 3D модели, для которых можно селективно примененять одно или более требований к точности. Альтернативно, можно выбирать один или более поверхностных элементов 3D модели, к которым не нужно предъявлять одно или более требований к точности.

Согласно настоящему изобретению, определяемые значения толщины слоя ограничены максимальным значением и минимальным значением. Максимальное значение и минимальное значение могут заранее задаваться в программном алгоритме или вручную устанавливаться пользователем в соответствии со стандартным или опорным требованием к точности. Пользователь по своему выбору может устанавливать разные пары максимального и минимального значений.

Настоящее изобретение также предусматривает компьютерную программу, имеющую коды, а именно программный алгоритм, в соответствии с которыми компьютерная система выполняет вышеописанный способ. Компьютерная программа может храниться на компьютерно-считываемом средстве хранения, которое обеспечено отдельно от компьютерной системы или совместно с ней. Компьютерная система может иметь дисплей для отображения 3D модели пользователю и средство ввода, позволяющее пользователю выборочно помечать на дисплее 3D модели поверхностные элементы или вводить другую значимую информацию, например информацию настройки и пр., связанную с программным алгоритмом. Компьютерная система может обеспечиваться как компьютерная система аддитивного производства или устройство для выполнения вышеописанного способа и генерации 3D объекта, соответствующего 3D модели. Компьютерная система может быть дополнительно снабжена устройством дополнительной обработки для дополнительной обработки (промывки, сушки, отверждения) 3D объекта, сгенерированного компьютерным устройством аддитивного производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В нижеследующем описании, дополнительные аспекты и преимущества настоящего изобретения будут более подробно описаны с использованием иллюстративных вариантов осуществления и со ссылкой на чертежи, на которых

фиг. 1 - трехмерная сферическая модель, имеющая тонкие слои согласно сравнительному примеру;

фиг. 2 - еще одна трехмерная сферическая модель, имеющая толстые слои согласно другому сравнительному примеру;

фиг. 3 - еще одна трехмерная сферическая модель, имеющая слои, определяемые только согласно алгоритму адаптивного расслаивания, известному из уровня техники;

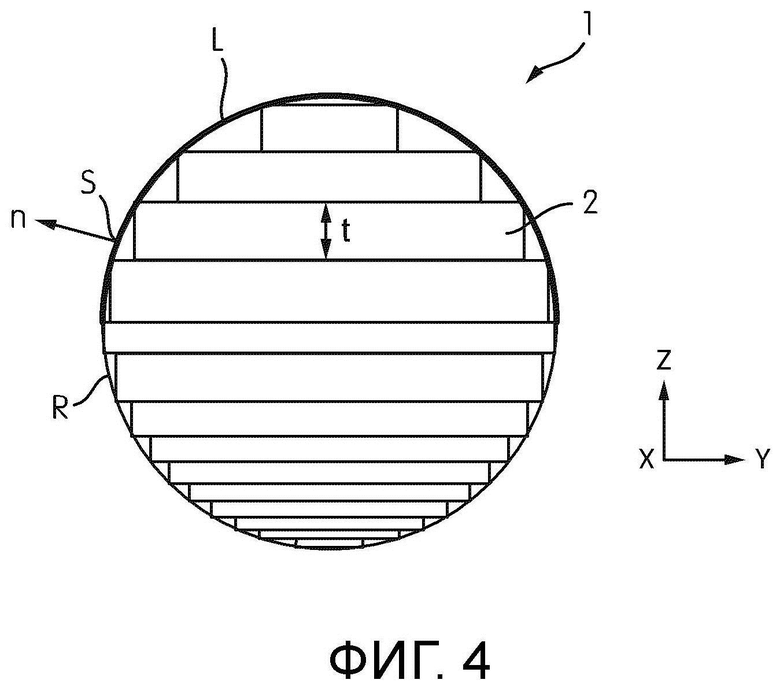

фиг. 4 - еще одна трехмерная сферическая модель, имеющая слои, определяемые согласно модифицированному алгоритму адаптивного расслаивания согласно варианту осуществления настоящего изобретения;

фиг. 5 - еще одна трехмерная сферическая модель, имеющая слои, определяемые согласно модифицированному алгоритму адаптивного расслаивания согласно другому варианту осуществления настоящего изобретения.

Ссылочные позиции, показанные на чертежах, обозначают элементы, перечисленные ниже, и будут использоваться в нижеследующем описании иллюстративных вариантов осуществления:

1. 3D модель (объект)

2. Слой

t: толщина слоя

n: вектор нормали

S: поверхностный элемент

x, y: горизонтальное направление

L: низкое требование к точности

R: опорное требование к точности

Настоящее изобретение предлагает способ определения значений толщины (t) слоя трехмерной модели (1) для генерации с помощью устройства аддитивного производства. Способ содержит: этап определения значений толщины (t) слоя согласно алгоритму адаптивного расслаивания, в котором толщина слоя (2) вычисляется согласно соотношению на основании наклона векторов нормали (n) к поверхностным элементам (s) 3D модели (1), которые по меньшей мере частично охватывают слой (2), относительно горизонтального направления (x;y). На фиг. 3 показана сфера как сравнительный пример 3D модели (1), значения толщины (t) слоя которой определены согласно упомянутому алгоритму адаптивного расслаивания, хорошо известному в уровне техники.

Способ согласно настоящему изобретению дополнительно содержит: этап селективного применения для по меньшей мере одного поверхностного элемента (s) 3D модели (1) требования к точности из одного или более выбираемых отличающихся друг от друга требований к точности, которые, соответственно, по-разному изменяются на этапе определения упомянутого соотношения в отношении наклона вектора нормали (n) к упомянутому по меньшей мере одному поверхностному элементу (s). На фиг. 4 показана сфера как пример 3D модели (1), значения толщины (t) слоя которой определены согласно варианту осуществления настоящего изобретения. В этом варианте осуществления, одно или более выбираемых отличающихся друг от друга требований к точности содержит по меньшей мере низкое требование (L) к точности, которое позволяет получать, согласно измененному соотношению, значение толщины (t) слоя, большее, чем толщина (t) слоя, определенная согласно неизмененному соотношению. Как показано на фиг. 4, низкое требование (L) к точности выбирается и применяется на всей верхней полусфере, отмеченной жирной дугой. В этом простейшем варианте осуществления, при определении значений толщины (t) слоя, поверхностные элементы (s) с низким требованием (L) к точности обрабатываются, как если бы все их векторы нормали (n) были перпендикулярны к оси z, и, таким образом, изменяют, на этапе определения, упомянутое соотношение в отношении наклона векторов нормали (n) к упомянутым поверхностным элементам (s). Таким образом, эти поверхностные элементы (s) не приводят к одному и тому же значению толщины (t) слоя, как показано на фиг. 3, и вычисляются согласно неизмененному соотношению на основании реальной геометрии согласно алгоритму адаптивного расслаивания. Как показано на фиг. 4, в верхней полусфере, имеющей низкое требование (L) к точности, как отмечено жирной дугой, все значения толщины (t) слоя достигают максимального значения, которое больше, чем у соответствующих слоев (2) в сравнительном примере 3D сферы на фиг. 3, тогда как в нижней полусфере алгоритм адаптивного расслаивания применяется как обычно, а именно с опорным требованием (R) к точности.

На фиг. 5 показана другая сфера в качестве примера 3D модели (1), значения толщины (t) слоя которой определены согласно варианту осуществления настоящего изобретения. Как показано на фиг. 5, низкое требование (L) к точности выбирается и применяется только на всей левой верхней половине полусферы, которая отмечена жирной дугой и, таким образом, определяется правой верхней половиной полусферы, которая не имеет низкого требования (L) к точности, но опорное требование (R) к точности которой выше. В этом варианте осуществления, среди значений толщины (t) слоя, вычисленных для поверхностных элементов (s), соответствующих одному и тому же слою (2), согласно упомянутому соотношению, и применяемых согласно одному или более по-разному измененным соотношениям, наименьшее значение определяется как толщина (t) слоя. Поэтому, несмотря на низкое требование (L) к точности, предъявляемое к левой верхней половине полусфера, эти поверхностные элементы (s) дают одинаковые значения толщины (t) слоя, как показано на фиг. 3. Таким образом, алгоритм адаптивного расслаивания применяется как обычно, а именно, с опорным требованием (R) к точности.

Настоящее изобретение не ограничивается низким требованием (L) к точности. В другом варианте осуществления (не показан), одно или более выбираемых отличающихся друг от друга требований к точности содержит по меньшей мере высокое требование к точности, которое позволяет получать, согласно измененному соотношению, значение толщины (t) слоя, меньшее, чем толщина (t) слоя, определяемая согласно неизмененному соотношению, которое соответствует опорному требованию (R) к точности. Опорное требование (R) к точности находится между низким требованием (L) к точности и высоким требованием к точности.

В другом варианте осуществления, способ содержит этап отображения 3D модели (1) пользователю на дисплее; и этап, на котором пользователю разрешается селективно помечать на дисплее 3D модели (1) поверхностные элементы (s), для которых применяется требование к точности из одного или более выбираемых разных требований к точности.

В другом варианте осуществления, способ содержит этап выбора одного или более поверхностных элементов (s) 3D модели (1), для которых можно выборочно применять одно или более требований к точности. В альтернативном варианте осуществления, способ содержит этап выбора одного или более поверхностных элементов (s) 3D модели (1), для которых не нужно применять одно или более требований к точности. Согласно любому из альтернативных вариантов осуществления, селективное (выборочное) применение требований к точности может быть ограниченным.

В другом варианте осуществления, определяемые значения толщины (t) слоя ограничены максимальным значением и минимальным значением, которые заранее заданы или регулируются пользователем.

Сравнительные примеры 3D сфер, соответственно показанных на фиг. 1-3, также могут быть получены способом настоящего изобретения. Например, 3D сфера на фиг. 1 может получаться путем применения высокого требования к точности ко всей поверхности т.е. ко всем поверхностным элементам (s). Таким образом, все поверхностные элементы (s) с высоким требованием к точности обрабатываются, как если бы все их векторы нормали (n) были параллельны оси z, и, таким образом все значения толщины (t) слоя достигают минимального значения, которое меньше или равно значения толщины соответствующих слоев (2) в сравнительном примере 3D сферы на фиг.3.

Например, 3D сферу на фиг. 2 можно получить путем применения низкого требования (L) к точности ко всей поверхности т.е. ко всем поверхностным элементам (s). Таким образом, все поверхностные элементы (s) с низким требованием (L) к точности обрабатываются, как если бы все их векторы нормали (n) были перпендикулярны к оси z, и, таким образом все значения толщины (t) слоя достигают максимального значения, которое больше или равно значения толщины соответствующих слоев (2) в сравнительном примере 3D сферы на фиг. 3.

Например, 3D сферу на фиг. 3 можно получать, путем неприменения ни одного из разных высоких/ низких требований к точности ко всей поверхности. Таким образом, все поверхностные элементы (s) обрабатываются согласно реальной геометрии, и, таким образом, алгоритм адаптивного расслаивания применяется как обычно, а именно, с опорным требованием (R) к точности.

Группа изобретений относится к компьютеризированному способу определения толщин (t) стоматологической трехмерной модели (1) для формирования соответствующего стоматологического трехмерного объекта (1), такого как хирургический шаблон, посредством устройства аддитивного производства, а также к компьютерно-считываемому средству для хранения и компьютерной системе, предназначенной для выполнения этапов вышеуказанного способа. Способ включает в себя этапы, на которых: определяют толщины (t) слоев согласно алгоритму адаптивного расслаивания, в котором толщину слоя (2) вычисляют по соотношению, основанному на наклоне векторов нормали (n) к поверхностным элементам (s) стоматологической 3D-модели (1), которые по меньшей мере частично охватывают слой (2), относительно горизонтального направления (x; y). Причем селективно применяют для по меньшей мере одного поверхностного элемента (s) стоматологической 3D-модели (1) требование точности из по меньшей мере двух выбираемых разных требований точности, которые соответственно по-разному изменяются на этапе определения толщин, при этом указанное соотношение основано на наклоне вектора нормали (n) к по меньшей мере одному поверхностному элементу (s). При этом по меньшей мере два выбираемых разных требования точности содержат по меньшей мере: высокое требование точности, которое позволяет получать, согласно указанному измененному соотношению, толщину (t) слоя, меньшую, чем толщина (t) слоя, определенная согласно указанному неизмененному соотношению, и низкое требование (L) точности, которое позволяет получать, согласно указанному измененному соотношению, толщину (t) слоя, большую, чем толщина (t) слоя, определенная согласно указанному неизмененному соотношению. Техническим результатом заявленной группы изобретений является обеспечение способа определения значений толщины слоя трехмерной модели для генерации с помощью устройства аддитивного производства. 3 н. и 9 з.п. ф-лы, 5 ил.

1. Компьютеризированный способ определения толщин (t) стоматологической трехмерной модели (1) для формирования соответствующего стоматологического трехмерного объекта (1), такого как хирургический шаблон, посредством устройства аддитивного производства, включающий в себя этапы, на которых:

определяют толщины (t) слоев согласно алгоритму адаптивного расслаивания, в котором толщину слоя (2) вычисляют по соотношению, основанному на наклоне векторов нормали (n) к поверхностным элементам (s) стоматологической 3D-модели (1), которые по меньшей мере частично охватывают слой (2), относительно горизонтального направления (x; y),

способ дополнительно включает в себя этап, на котором:

селективно применяют для по меньшей мере одного поверхностного элемента (s) стоматологической 3D-модели (1) требование точности из по меньшей мере двух выбираемых разных требований точности, которые соответственно по-разному изменяются на этапе определения толщин, при этом указанное соотношение основано на наклоне вектора нормали (n) к по меньшей мере одному поверхностному элементу (s),

причем по меньшей мере два выбираемых разных требования точности содержат по меньшей мере:

высокое требование точности, которое позволяет получать, согласно указанному измененному соотношению, толщину (t) слоя, меньшую, чем толщина (t) слоя, определенная согласно указанному неизмененному соотношению; и

низкое требование (L) точности, которое позволяет получать, согласно указанному измененному соотношению, толщину (t) слоя, большую, чем толщина (t) слоя, определенная согласно указанному неизмененному соотношению.

2. Компьютеризированный способ по п. 1, отличающийся тем, что среди толщин (t) слоев, вычисленных для соответствующих одному и тому же слою (2) поверхностных элементов (s) согласно указанному соотношению и к которым применены одно или более разных указанных измененных соотношений, наименьшее значение определяется как толщина (t) слоя.

3. Компьютеризированный способ по любому из пп. 1, 2, отличающийся тем, что дополнительно содержит этап, на котором:

выбирают один или более поверхностных элементов (s) стоматологической 3D-модели (1) для выборочного применения к ним одного или более требований точности.

4. Компьютеризированный способ по любому из пп. 1, 2, отличающийся тем, что дополнительно содержит этап, на котором:

выбирают один или более поверхностных элементов (s) стоматологической 3D-модели (1), для которых не применяют одно или более требований точности.

5. Компьютеризированный способ по любому из пп. 1-4, отличающийся тем, что дополнительно содержит этапы, на которых:

отображают стоматологическую 3D-модель (1) пользователю на дисплее; и

позволяют пользователю селективно помечать на дисплее стоматологические 3D-модели (1), к поверхностным элементам (s) которых нужно применить требование к точности из одного или более выбираемых разных требований к точности.

6. Компьютеризированный способ по любому из пп. 1-5, отличающийся тем, что определяемые значения толщины (t) слоя ограничены максимальным значением и минимальным значением.

7. Компьютеризированный способ по любому из пп. 1-6, отличающийся тем, что этап селективного применения дополнительно основан на характерных особенностях стоматологической 3D-модели (1), подлежащей изготовлению, и/или на характеристиках процесса аддитивного производства.

8. Компьютерно-считываемое средство для хранения, которое содержит компьютерную программу, содержащую коды, вызывающие выполнение компютерной системой способа по любому из пп. 1-7.

9. Компьютерная система, предназначенная для выполнения этапов способа по любому из пп. 1-7.

10. Компьютерная система по п. 9, дополнительно содержащая:

дисплей для отображения стоматологической 3D-модели (1) пользователю; и

средство ввода, позволяющее пользователю выборочно помечать на дисплее поверхностные элементы (s) стоматологической 3D-модели (1).

11. Компьютерная система по любому из пп. 9, 10, отличающаяся тем, что дополнительно содержит устройство аддитивного производства для формирования стоматологического трехмерного объекта (1).

12. Компьютерная система по п. 11, отличающаяся тем, что дополнительно содержит устройство обработки стоматологического 3D-объекта (1) после его изготовления, для обработки сформированного устройством аддитивного производства объекта после его изготовления.

| CN 109421274 A, 05.03.2019 | |||

| HUACHAO MAO ET AL., "Adaptive slicing based on efficient profile analysis", COMPUTER AIDED DESIGN., vol | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 2014203463 A1, 24.07.2014 | |||

| CN 108501381 A, 07.09.2018 | |||

| ФОРМИРОВАНИЕ ТРЕХМЕРНЫХ ОБЪЕКТОВ | 2014 |

|

RU2650155C2 |

Авторы

Даты

2024-01-09—Публикация

2020-04-24—Подача