Патентуемое техническое решение относится к вакуумной технике, в частности, к вакуумным установкам для нанесения тонкопленочных многослойных оптических покрытий. Установка может быть использована для промышленного изготовления узкополосных интерференционных фильтров, применяемых в астрофизических исследованиях для получения монохроматических изображений космических объектов, в волоконно-оптических сетях связи, основанных на многоканальной последовательной передачи данных, для производства оптических систем, например, высокоотражающих зеркал, спектроделителей с крутым фронтом, иных изделий, содержащих многослойное тонкопленочное покрытие с сотней и более слоев, собранных вместе.

Известна вакуумная установка [1] для изготовления многослойных интерференционных покрытий на оптическом элементе с ионным источником, направленным на поверхность сменяемой плоской прямоугольной мишени. Ионный источник и мишень установлены на устройстве движения фиксировано друг относительно друга для их общего движения в направлении, перпендикулярном к длинному профилю источника. Для улучшения однородности покрытия оптический элемент установлен в держателе, выполненном с возможностью вращения. Так же для повышения качества изготовленного покрытия в установке используют второй ассистирующий источник ионов, направленный на оптический элемент. С его помощью сглаживают поверхность оптического элемента и подавляют образование дополнительной шероховатости с увеличением количества пленок и толщины покрытия. Так же он может быть использован для окисления осаждаемого материала.

Основным недостатком такого рода вакуумных установок является используемый метод изготовления покрытий, который не обеспечивает высоких скоростей их изготовления. Поэтому процесс нанесения многослойных покрытий с сотней и более слоев в одном вакуумном цикле может занимать несколько дней, что затрудняет использование описанной вакуумной установки в промышленных целях. Кроме того, недостатки ионно-лучевого метода нанесения покрытий, относящиеся к неоднородности многослойного покрытия, связаны с неравномерным извлечением ионного пучка из источника ионов и неравномерным распылением материала мишени.

Для изготовления оптических изделий со сложными многослойными покрытиями могут быть использованы магнетронные распылительные устройства - магнетроны, которые так же относятся к устройствам ионного распыления, но для которых характерна высокая скорость распыления, достигаемая увеличением плотности ионного тока за счет локализации плазмы у распыляемой (рабочей) поверхности мишени с помощью сильного поперечного магнитного поля. Применение магнетронов значительно ускоряет процесс производства оптических изделий с покрытием, включающем большое количество тонкопленочных слоев, и, следовательно, увеличивает количественный выход готовой продукции. Но в области магнетронного распыления существует потребность в уменьшении неравномерности эрозии мишени на ее распыляемой поверхности. Это необходимо учитывать не только для рационального использования мишеней, но и как фактор, отрицательно влияющий на качество тонких пленок, наносимых на оптический элемент.

Одной из причин неравномерного расходования рабочей поверхности мишени является увеличение эрозии в областях, где силовые линии магнитного поля касаются распыляемой поверхности. Известны технические решения, в которых матрицы магнитов, расположенные за мишенью, выполнены с возможностью вращения магнитов относительно мишени для более равномерной эрозии ее рабочей поверхности либо сами распыляемые мишени выполнены подвижными относительно магнитов.

В патентном документе [2] описана вакуумная установка с планарным магнетроном, включающем подвижную плоскую мишень. Установка содержит вакуумную технологическую камеру с держателем для закрепления оптического элемента внутри камеры и для его вращения вокруг своей центральной оси, которая совпадает с осью вращения держателя. В качестве устройств нанесения покрытий использован модифицированный магнетрон, установленный внутри вакуумной технологической камеры. Магнетрон включает плоскую мишень, рабочая поверхность которой частично закрыта устройством экранирования, и систему магнитов. Мишень установлена на подвижной опоре с возможностью вращения относительно магнитов, а система магнитов, расположенная позади мишени, неподвижна относительно технологической камеры, при этом сами магнетроны зафиксированы на неподвижных монтажных поверхностях. Таким образом, в описанной вакуумной установке использован магнетрон с подвижной мишенью, которая для образования однородного профиля эрозии на ее рабочей поверхности скользит вдоль магнитной системы, и, дополнительно, вращается для сохранения стационарного облака осаждения.

Движущаяся зона эрозии рабочей поверхности мишени является одновременно и достоинством и недостатком описанного технического решения, так как может привести к неравномерному нанесению покрытия и снижению возможности изготовления прецизионных пленок. Кроме того, при использовании движущихся мишеней становится проблематичным прикрыть устройством экранирования участки мишени, не подвергающиеся эрозии. На открытых участках рабочей поверхности мишени, не участвующих в процессе распыления, образуются диэлектрические пленки - слои нежелательного материала, сформированные обратно рассеянным материалом покрытия или химически активными газами. Но описанное техническое решение не содержит указаний на способ повышения устойчивости магнетрона к образованию диэлектрической пленки на поверхности мишени, что необходимо для достижения высокого качества и стабильной повторяемости оптических свойств наносимого покрытия.

Известны вакуумные установки, конструкция которых позволяет уменьшить возможные технические влияния на качество изготавливаемых покрытий. Например, в патентном документе [3] описана установка для вакуумного изготовления многослойных покрытий с жестким каркасом. Конструкция описанной вакуумной установки является наиболее близкой к патентуемому техническому решению. Каркас служит для крепления на нем технологических и других устройств, участвующих в технологическом процессе изготовления покрытий. Он установлен и выполнен таким образом, что уменьшаются влияния вибраций и изгибов технологической камеры, которые она испытывает во время технологического процесса. Такие колебания могут быть вызваны работой различных устройств, обеспечивающих функционирование вакуумной установки, например, компонентами откачки, насосами, или вибрациями из окружающей среды. Каркас может быть выполнен как элемент, стоящий отдельно от вакуумной технологической камеры, либо как узел, установленный на одной из ее стационарных поверхностей, либо может быть выполнен иным эффективным способом, позволяющим изолировать его от вышеупомянутых вибраций и изгибов. Основная функция каркаса заключается в удержании смонтированных на нем устройств в стабильном положении относительно друг друга во время протекания технологического процесса.

Помимо вакуумной технологической камеры и каркаса, описанная в патентном документе [3] установка включает: держатель с закрепленным на нем оптическим элементом, лицевая поверхность которого открыта в технологической камере для нанесения покрытия; планарные магнетроны с мишенями для распыления, рабочие поверхности которых направлены в сторону лицевой поверхности оптического элемента и параллельны ей. Конструкция вакуумной установки позволяет управлять расстоянием от рабочей поверхности мишени до лицевой поверхности оптического элемента с помощью специальных устройств движения, на которых закреплены магнетроны. Помимо приборов для мониторинга различных параметров технологического процесса, описанная установка включает устройство для непрерывного контроля толщины каждой пленки из покрытия. При нанесении оптических покрытий толщина изготавливаемых тонких пленок должна быть строго выдержана и быть одинаковой на всей лицевой поверхности оптического элемента. Для оптических тонких пленок их оптическая толщина, определяющая оптические свойства покрытия, например, отражательную способность, коэффициент пропускания, длину волны максимума пропускания, является более точной характеристикой, чем геометрическая толщина пленки. Поэтому широко распространенным является мониторинг оптической толщины пленки в процессе ее роста на оптическом элементе, так называемый способ сквозного контроля оптической толщины, который учитывает изменение оптических свойств тонкой пленки во время напыления. Описанная вакуумная установка оснащена системой оптического контроля, с использованием которой осуществляют сквозной контроль оптической толщины покрытия двух участков - в центре и на расстоянии от центра оптического элемента.

Описанная выше вакуумная установка не обеспечивает необходимого выхода годной продукции после каждого вакуумного цикла изготовления многослойного интерференционного покрытия, так как большая часть оптического элемента с покрытием не имеет необходимых оптических свойств. Покрытие, соответствующее заданным требованиям, располагается узким кольцом на лицевой поверхности оптического элемента. Для увеличения выхода годных изделий необходимо увеличивать площадь кольца, а значит иметь возможность контролировать в процессе изготовления покрытия не только расстояние от лицевой поверхности оптического элемента до рабочей поверхности мишени, как это сделано в установке по патентному документу [3], но и расстояние от оси вращения оптического элемента до центра мишени.

Настоящее техническое решение направлено на решение задачи создания промышленной вакуумной установки для изготовления многослойных интерференционных покрытий, которые подходят для производства высокоточных оптических изделий. При этом вакуумная установка должна обеспечивать увеличение выхода годных изделий за счет высокой воспроизводимости оптических параметров многослойных покрытий, а так же качества и равномерности отдельных слоев.

Поставленная задача в заявленной установке, включающей технологическую камеру с жестким каркасом внутри, держатель для оптического элемента, выполненный с возможностью вращения вокруг и перемещения вдоль своей центральной оси, совпадающей с центральной осью закрепляемого на держателе оптического элемента, по меньшей мере два магнетрона с мишенями, плоскости рабочих поверхностей которых параллельны плоскости лицевой поверхности закрепляемого оптического элемента; устройство экранирования рабочих поверхностей мишеней, систему оптического контроля, имеющую два геометрически разнесенных оптических канала, с возможностью измерения оптических свойств формируемого покрытия в разных точках лицевой поверхности оптического элемента, по меньшей мере один источник плазмы и нагреватель для оптического элемента; достигается тем, что магнетроны смонтированы на автономных устройствах движения с возможностью изменения расстояния Y от центра рабочих поверхностей мишеней доя оси вращения держателя, при этом расстояние Y ограничено интервалом 200-400 мм, а расстояние X от рабочих поверхностей мишеней до лицевой поверхности закрепляемого оптического элемента выдержано в пределах 150-450 мм.

Предпочтительно источник плазмы установлен в технологической камере с возможностью воздействия на рабочую поверхность мишеней и на лицевую поверхность оптического элемента.

В возможном исполнении вакуумная установка содержит четыре магнетрона, смонтированных на каркасе, имеющем две разнесенные параллельные плоскости, соединенные ребрами жесткости. Так же на каркасе смонтирован держатель оптического элемента с нагревателем для него.

Одним из примеров выполнения устройства экранирования рабочих поверхностей магнетронных мишеней является устройство, включающее механизм перемещения, на котором смонтирован, как минимум, один экран.

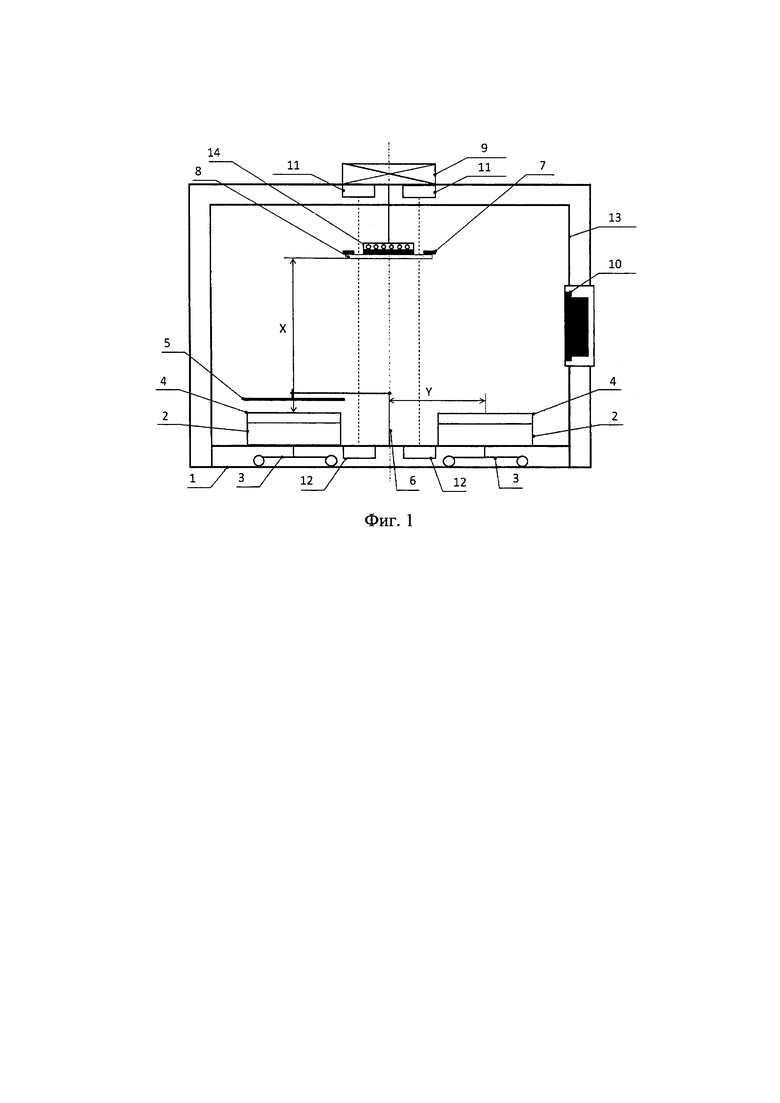

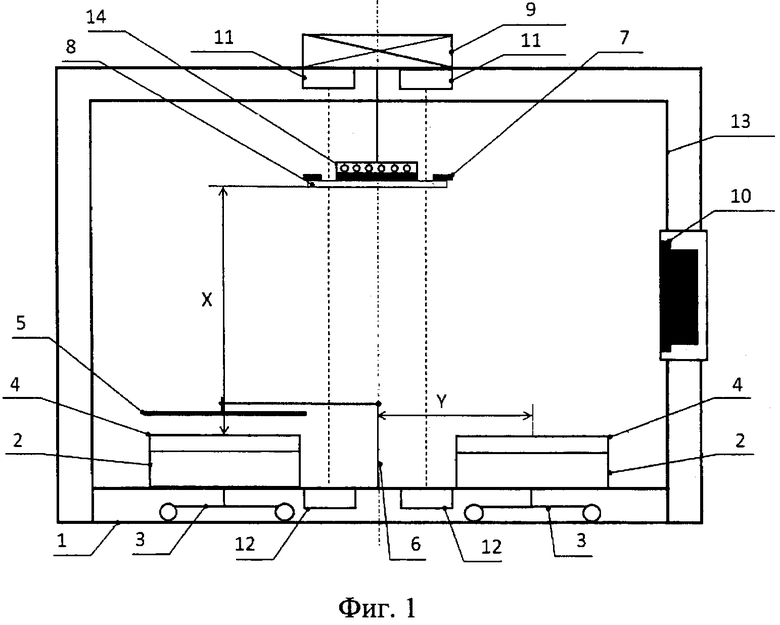

Сущность заявляемого технического решения поясняется схематическим изображением вакуумной установки для изготовления многослойных интерференционных покрытий на оптическом элементе представленном на фиг. 1.

Вакуумная установка включает технологическую камеру 1, внутри которой смонтировано, как минимум, два планарных магнетронных распылительных устройства 2 (далее - магнетроны) с мишенями 4, на рабочих поверхностях которых происходит процесс распыления. При осуществлении технологического процесса изготовления многослойного интерференционного тонкопленочного покрытия на оптическом элементе 8 магнетроны 2 участвуют в процессе по очереди, так как имеют мишени 4 из различных материалов, соответственно, каждый магнетрон 2 наносит тонкопленочные слои определенного состава.

Внутри технологической камеры 1 смонтировано так же устройство экранирования рабочих поверхностей мишеней 4. В возможном исполнении устройство экранирования состоит из механизма перемещения 6, на котором смонтирован, по меньшей мере, один экран 5, и который обеспечивает перемещение экрана 5 над рабочими поверхностями мишеней 4. Таким образом, в процессе работы вакуумной установки экран 5 прикрывает рабочую поверхность одной из мишеней 4, тем самым позволяет запускать и стабилизировать магнетрон под экраном 5 и защищать поверхность мишени 4 от запыления во время работы соседнего магнетрона 2.

В случае установки в технологической камере 1 более двух магнетронов 2, экран 5 может быть выполнен таким образом, что бы обеспечить прикрытие рабочих поверхностей мишеней 4 нескольких магнетронов 2 одновременно. Либо возможно наличие нескольких экранов 5 на одном или нескольких механизмах перемещения 6 для каждого магнетрона в отдельности. Механизм перемещения 6, в свою очередь, может быть выполнен с использованием различных принципов перемещения экрана 5, таких как поворот, сдвиг, возвратно-поступательное движение и др.

Равномерность толщины каждого тонкопленочного слоя на оптическом элементе 8 изменяется в процессе его изготовления из-за расхода материала мишени 4, ее эрозии и меняющейся геометрии рабочей поверхности. Что бы увеличить равномерность изготавливаемых слоев в покрытии, каждый магнетрон 2 установлен на устройстве движения 3, которое позволяет сдвигать магнетрон, сохраняя плоскость рабочей поверхности мишеней 4, и/или изменять угол наклона мишени 4 магнетрона 2 к плоскости лицевой поверхности оптического элемента 8. Устройством движения 3 снабжен каждый из магнетронов 2, причем, каждое устройство движения 3 автономно. Это означает, что для вакуумной установки с двумя магнетронами 2, каждый из магнетронов может быть смещен своим устройством движения 3 на заданное расстояние, как перед началом работы магнетрона 2, так и во время его работы.

В случае установки в технологической камере 1 более двух магнетронов 2, указанные технологические устройства могут работать либо по очереди, либо в парах. В случае установки четного количества магнетронов 2 пара одновременно работающих магнетронов образует магнетронную распылительную систему. Поскольку каждый магнетрон 2 из магнетронной распылительной системы имеет свое автономное устройство перемещения 3, он может быть смещен на расстояние, не совпадающее с расстоянием смещения другого магнетрона из магнетронной распылительной системы.

Для обеспечения высокой эффективности процесса изготовления покрытий и улучшения их качества в патентуемой вакуумной установке используют, по меньшей мере, одно устройство генерации индукционно-связанной плазмы 10 (далее - источник плазмы), направленное в зону напыления. Поскольку источник плазмы 10 может быть использован для выполнения различных функций в процессе изготовления покрытия, предпочтительным является вариант, когда он установлен с возможностью воздействовать на рабочую поверхность мишеней 4 и на лицевую поверхность оптического элемента 8. В этом случае источник плазмы 10 может быть использован для очистки лицевой поверхности оптического элемента 8 непосредственно перед процессом нанесения покрытия и для ассистирования технологического процесса, так как влияет на ускорение протекания технологического процесса и улучшение качества покрытия за счет возможности управления плотностью ионов в зоне напыления. Так же пучок частиц плазмы, генерируемый источником плазмы 10 и инжектируемый в зону напыления, а точнее в зону горения плазмы магнетронного разряда, позволяет повысить устойчивость к образованию диэлектрической пленки на рабочей поверхности мишени 4. А это, в свою очередь, позволяет существенно поднять скорость роста покрытий и снизить вероятность дугообразования на поверхности мишени 4, повысив, таким образом, качество тонких пленок, осаждаемых на оптический элемент 8. При этом использование источника плазмы 10 сокращает время технологического цикла за счет минимизации образования загрязнений и продуктов химических реакций на рабочей поверхности мишеней 4, тем самым улучшает функциональные характеристики магнетронов 2 путем расширения области существования плазмы магнетронного разряда, и способствует достижению высокого качества и стабильной повторяемости физических свойств наносимых покрытий.

При установке в технологической камере 1 двух магнетронов 2 и одного источника плазмы 10, последний работает либо постоянно, переключаясь на разные режимы работы при поочередном включении в технологический процесс магнетронов 2, либо включается совместно только с одним из магнетронов 2. В случае установки в технологической камере 1 более чем двух магнетронов 2, возможно использование нескольких источников плазмы 10. При этом каждый из источников плазмы и/или выполняет функцию подготовки лицевой поверхности оптического элемента 8 к началу технологического процесса, и/или включается вместе с началом работы одного из магнетронов 2 или магнетронной распылительной системы, для ассистирования работы которых предназначен, и/или работает непрерывно.

Держатель 7 служит для фиксации оптического элемента 8 внутри вакуумной технологической камеры 1 и смонтирован таким образом, что лицевая поверхность оптического элемента, открытая для нанесения покрытия, располагается в плоскости параллельной плоскости рабочих поверхностей мишеней 4. Оптический элемент 8 закреплен в держателе 7 таким образом, что центральная ось держателя 7 совпадает с центральной осью оптического элемента 8. Держатель 7 выполнен с возможностью вращения вокруг собственной центральной оси и перемещения оптического элемента 8 вдоль нее.

Поскольку азимутальная равномерность изготавливаемого тонкопленочного покрытия зависит от правильного выбора скорости вращения оптического элемента 8 в зоне напыления в течение процесса изготовления покрытия, в патентуемой установке с использованием устройства вращения 9 обеспечивается скорость вращения оптического элемента 8 до 3000 тысяч оборотов в минуту.

С целью избежать ненужного загрязнения зоны напыления, все механизмы вакуумной установки вынесены за зону напыления. Так устройство 9 вращения держателя 7 расположено либо внутри технологической камеры 1 вне зоны напыления, либо вне самой технологической камеры 1, как показано на фиг. 1. Это относится и к устройствам движения 3 магнетронов 2 и к механизму перемещения 6 экрана 5. Так же для снижения загрязнения возможно использование в устройствах соответствующих механизмов, например магнитной муфты в устройстве вращения 9.

Для достижения заданной равномерности изготавливаемого тонкопленочного покрытия в конструкции вакуумной установки выдерживаются соответствующие размерные параметры, обозначенные на фиг. 1 как X и Y.

Расстояние X представляет собой расстояние от лицевой поверхности оптического элемента 8 (лицевая поверхность оптического элемента - поверхность, обращенная к зоне напыления, на которую наносится тонкопленочное покрытие), до рабочей поверхности мишени 4.

Расстояние Y представляет собой расстояние от центральной оси вращения оптического элемента 8 до центра мишени 4 магнетрона 2.

Расстояния X и Y определены экспериментальным путем в диапазонах Х=150-450 мм, Y=200-400 мм. Именно такие расстояния X и Y позволяют настроить вакуумную установку на максимальную эффективность работы - добиться сверхвысоких точностей в равномерности изготовления многослойных интерференционных покрытий.

В случае, если оптический элемент 8 на держателе 7 не перемещают внутри вакуумной технологической камеры 1 в зоне напыления вдоль центральной оси держателя во время технологического процесса, расстояние X остается неизменным в течение всего технологического процесса и может быть изменено во время переналадки вакуумной установки или в межоперационный период. При этом оптический элемент 8 вращается с держателем 7 с использованием устройства вращения 9 вокруг своей центральной оси в течение процесса изготовления покрытия и пространственное расположение оптического элемента 8 в зоне напыления остается неизменным.

Расстояние Y, рассчитанное перед началом технологического процесса для каждого магнетрона 2 отдельно в зависимости от требуемой равномерности, может неоднократно изменяться с течение одного технологического процесса, но выдерживается в указанном выше интервале.

Достижение расчетного значения оптических характеристик осаждаемого покрытия зависит от применяемого метода контроля. Для оптических тонких пленок их оптическая толщина определяет оптические свойства самого покрытия и является точной характеристикой. Патентуемая установка оснащена автоматической системой сквозного контроля оптической толщины покрытия, имеющей два оптических канала. Существование двух оптических каналов обеспечено наличием в системе оптического контроля двух излучателей 11 и двух приемников 12. Способом контроля оптической толщины является монохроматическая фотометрия. При осуществлении способа фиксируются максимумы и минимумы пропускания, возникающие при интерференционных явлениях в наносимом покрытии в проходящем свете.

Во время изготовления покрытия сквозной контроль оптической толщины ведут по двум участкам, расположенным на разных радиусах от центральной оси вращения оптического элемента 8, в зонах наибольшей равномерности изготавливаемого покрытия. Разность оптической толщины покрытия двух участков определяет разность сигналов, поступающих по двум каналам оптического контроля. Затем в ситеме происходит сравнение полученных по двум оптическим каналам показателей между собой. На основании произведенных измерений и расчетов, в случае расхождения измеряемых параметров и в зависимости от размера расхождения с необходимыми расчетными показателями, система оптического контроля отправляет соответствующий сигнал управления процессом изготовления покрытия, например, сигнал для изменения параметров используемого технологического оборудования, включая перемещение магнетронов 2.

Для термической стабилизации технологического процесса, в том числе для нагрева оптического элемента 8, в вакуумной технологической камере 1 установлен, по меньшей мере, один нагреватель 14, ориентированный в сторону оптического элемента 8. Расположение нагревателя в вакуумной технологической камере может быть различным: над или под оптическим элементом 8, на держателе 7 и т.д.

Для целей монтирования в вакуумной технологической камере 1 технологических устройств, двигателей и других компонентов вакуумного технологического процесса может быть использован специальный жесткий каркас 13. Каркас используют, что бы минимизировать влияние вибраций и изгибов технологической камеры, которые она испытывает во время технологического процесса. С этой целью каркас 13 может быть полностью изолированным от технологической камеры 1 или установленным на одной из ее стационарных поверхностей, например, на основании. Каркас 13 представляет собой две плоские горизонтальные поверхности, соединенные вертикальными ребрами жесткости. На одной из поверхностей - нижней, со стороны области генерации плазмы магнетронного разряда, могут быть смонтированы магнетроны 2 и экран 5. На верхней плоскости каркаса 13 может быть закреплен держатель 7 с оптическим элементом 8. При этом устройства движения 3 магнетронов 2, механизм перемещения 6 экрана 5, устройство вращения 9 держателя 7 монтируются вне каркаса 13. При таком варианте расположения устройств обеспечивается защита зоны напыления от загрязнений со стороны механических частей перечисленных устройств, ориентация компонентов относительно друг друга и расстояния между ними остаются стабильными, а параметры X и Y надежно и точно регулируются.

Вакуумная установка, включающая четыре планарных магнетрона 2, смонтированных на каркасе 13, имеющих круглые мишени 4 диаметром 250 мм, работающих попарно; два источника индукционно-связанной плазмы 10, установленных с возможностью воздействовать одновременно на рабочую поверхность мишеней 4 и на лицевую поверхность оптического элемента 8; плоский держатель 7, закрепленный на каркасе 13; работает следующим образом. Плоский оптический элемент 8 девяти дюймового размера, изготовленный из оптического стекла, закрепляют на поверхности держателя 7, выполненного для удержания одного оптического элемента 8 внутри технологической камеры 1 в зоне напыления на расчетной высоте X над рабочей поверхностью мишеней 4. Закрепляют оптический элемент 8 таким образом, что его центральная ось совпадает с центральной осью держателя 7, а его лицевая поверхность параллельна рабочей поверхности плоских мишеней 4 магнетронов 2.

С помощью низковакуумной и высоковакуумной систем откачки (на рисунке не показаны) осуществляют откачку вакуумной технологической камеры 1, выходя на заданный для начала технологического процесса «рабочий вакуум». После достижения необходимого «рабочего вакуума» (или во время процесса откачки) включают нагреватель 14, расположенный над оптическим элементом 8 на держателе 7, которым нагревают оптический элемент 8 до заданной температуры. Включают и выводят на рабочий режим источник плазмы 10, смонтированный на стенке вакуумной технологической камеры 1, над магнетронами 2 первой распылительной системы. Источник плазмы 10 выполняет операцию очистки лицевой поверхности оптического элемента 8 перед процессом нанесения покрытия. Во время проведения операции очистки работает устройство вращения 9 держателя 7 и оптический элемент 8 вращается со скоростью 400-2000 оборотов в минуту. Во время процесса очистки рабочая поверхность мишеней 4 в первой магнетронной распылительной системе прикрыта экраном 5. Магнетроны 2 с прикрытыми экраном 5 рабочими поверхностями мишеней 4 включают и производят отпыл для очистки рабочих поверхностей от оксидной пленки. После завершения подготовительных процедур, вакуумная установка готова к процессу изготовления покрытия.

Нанесение первого тонкопленочного слоя многослойного интерференционного покрытия на лицевую поверхность оптического элемента 8 происходит при работе обоих магнетронов 2 из первой магнетронной распылительной системы и работающем источнике плазмы 10, воздействующем на рабочую поверхность их мишеней. Для начала технологического процесса рабочую поверхность мишеней 4 работающей магнетронной распылительной системы открывают, сместив экран 5 механизмом перемещения 6. В соответствии с технологическим рецептом в технологическую камеру 1, в магнетроны 2 и в источник плазмы 10 подают технологические газы и электрические мощности определенной величины и частоты.

Одновременно с началом процесса изготовления первого тонкопленочного слоя включают вторую магнетронную распылительную систему. При этом рабочая поверхность ее мишеней 4 прикрыта смещенным с помощью механизма перемещения 6 экраном 5, под которым производят отпыл мишеней 4, подготавливая, таким образом, их рабочую поверхность к технологическому процессу.

С использованием первой магнетронной распылительной системы нанесение тонкопленочного слоя прекращают при получении соответствующего сигнала от системы оптического контроля, с помощью которой производят измерение оптической толщины получаемого тонкопленочного слоя. Система оптического контроля, используя излучатели 11 и приемники 12, производит измерение оптической толщины изготавливаемого покрытия по двум оптическим каналам в двух местах на оптическом элементе 8. Затем в системе происходит сравнение полученных по двум оптическим каналам показателей между собой. Результат используют как сигнал обратной связи для генерации соответствующего управляющего сигнала - работающие магнетроны 2 изменяют расстояние Y, используя для этого устройства движения 3. Поскольку измерение оптических параметров изготовляемых тонкопленочных слоев по обоим оптическим каналам происходит в течение всего технологического цикла нанесения многослойного оптического покрытия, то и их согласование происходит на протяжении всего технологического цикла. При этом, поскольку каждый из магнетронов 2 установлен на отдельном устройстве движения 6, для каждого магнетрона 2 его параметр Y рассчитывают и изменяют автономно.

Следующий тонкопленочный слой покрытия наносят аналогичным образом, используя вторую магнетронную распылительную систему с неиспользованным ранее источником плазмы до момента поступления команды от системы оптического контроля о его готовности. Чередуя работу магнетронных распылительных систем с мишенями 4 из различных материалов, используя различные источники плазмы 10, изготавливают многослойное интерференционное покрытие с двумя видами чередующихся тонкопленочных слоев с заданными характеристиками.

При этом высокая равномерность изготавливаемых тонкопленочных слоев достигается выдерживанием установленных расстояний X и Y. Так же равномерность обеспечивается использованием в установке системы оптического контроля с двумя оптическими каналами, по которым измеряемые оптические параметры изготавливаемого покрытия поступают в систему оптического контроля и сравниваются между собой. Если полученные сравнительные показатели не отвечают допустимым расхождениям, в установке производят автоматическое перемещение магнетронов в пределах расстояния Y для согласования измеряемых оптических характеристик.

На качество изготавливаемых покрытий и скорость их роста влияет так же использование в патентуемой установке источников плазмы, заряженные частицы которых, инжектированные в зону горения плазмы магнетронного разряда, воздействуют на плазму и мишень. В результате появляется возможность снизить рабочее давление технологического процесса и таким образом повысить качество оптических покрытий за счет увеличения расстояния свободного пробега атомов распыленного материала; в плазме возрастает плотность ионизированных состояний, а процесс распыления поддерживается ионами двух независимых источников - собственного магнетронного разряда и внешнего пучка плазмы.

Сокращение времени изготовления покрытий происходит за счет сокращения времени протекания технологического процесса, так как в вакуумной установке использованы технологические устройства для высокоскоростного напыления - магнетроны и устройства для ассистирования процесса напыления - источники плазмы. По сравнению с вакуумными установками ионно-лучевого распыления, установка с магнетронами имеет не только более высокую производительность - скорость изготовления многослойных тонкопленочных покрытий, но и больший период работы без проведения профилактических работ. Соответственно, магнетроны обеспечивают более высокий коэффициент использования установки в целом, т.е. повышают эффективность ее работы. При этом мишени в магнетронных распылительных устройствах используются максимально за счет установки магнетронов на устройствах движения.

Следовательно, вакуумная установка описанной конструкции позволяет решить поставленную техническую задачу и обеспечить сокращение времени протекания технологического процесса при увеличении равномерности изготовляемых тонкопленочных слоев, тем самым повышая эффективность использования установки и увеличивая выход годных высокоточных оптических изделий.

Источники информации:

1. Патент RU2654991, опубл. 23.05.2018.

2. Патент US9771647, опубл. 26.09.2017.

3. Патент US6736943, опубл. 18.05.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕДИЦИНСКОЕ УСТРОЙСТВО, ВХОДЯЩЕЕ В КОНТАКТ С ТКАНЯМИ ТЕЛА | 2019 |

|

RU2761440C2 |

| Устройство оптического нагрева образца в установках магнетронного напыления | 2015 |

|

RU2626704C2 |

| СПОСОБ НАПЫЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОЭПИТАКСИАЛЬНЫХ СТРУКТУР МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2015 |

|

RU2601903C2 |

| Установка карусельного типа для магнетронного напыления многослойных покрытий и способ магнетронного напыления равнотолщинного нанопокрытия | 2015 |

|

RU2606363C2 |

| Способ функционализации поверхности медицинского изделия путем наклонного осаждения структурированного антибактериального покрытия на основе фосфатов кальция | 2022 |

|

RU2806506C1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| Способ напыления электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала | 2017 |

|

RU2677551C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2018 |

|

RU2747487C2 |

| ТЕРМОУСТОЙЧИВОЕ ВЫСОКОСЕЛЕКТИВНОЕ ЭНЕРГОСБЕРЕГАЮЩЕЕ ПОКРЫТИЕ СЕРЕБРИСТОГО ЦВЕТА НА СТЕКЛЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2734189C1 |

| ТЕРМОУСТОЙЧИВОЕ ВЫСОКОСЕЛЕКТИВНОЕ ЭНЕРГОСБЕРЕГАЮЩЕЕ ПОКРЫТИЕ БРОНЗОВОГО ЦВЕТА НА СТЕКЛЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2728005C1 |

Изобретение относится к вакуумной установке для изготовления многослойных интерференционных покрытий на оптическом элементе. Упомянутая установка содержит вакуумную технологическую камеру с каркасом внутри, держатель для оптического элемента, по меньшей мере два магнетрона с мишенями и систему оптического контроля оптической толщины покрытия. Указанная установка дополнительно содержит устройство для экранирования рабочих поверхностей мишеней, по меньшей мере один источник плазмы и нагреватель для оптического элемента. Держатель для оптического элемента выполнен с возможностью закрепления оптического элемента так, что центральная ось указанного держателя совпадает с центральной осью оптического элемента. Плоскости рабочих поверхностей мишеней упомянутых магнетронов выполнены с возможностью параллельного расположения относительно плоскости лицевой поверхности оптического элемента и с возможностью обеспечения расстояния X от рабочих поверхностей мишеней до лицевой поверхности оптического элемента, которое составляет в пределах 150-450 мм. Упомянутые магнетроны выполнены с возможностью перемещения на автономных устройствах движения с возможностью изменения расстояния Y от центра рабочих поверхностей мишеней до оси вращения держателя. Система оптического контроля оптической толщины формируемого многослойного интерференционного покрытия имеет два излучателя и два приемника. Обеспечивается вакуумная установка для изготовления многослойных интерференционных покрытий, которые подходят для производства высокоточных оптических изделий. 6 з.п. ф-лы, 1 ил., 1 пр.

1. Вакуумная установка для изготовления многослойных интерференционных покрытий на оптическом элементе, включающая вакуумную технологическую камеру с каркасом внутри, выполненным с возможностью минимизирования влияния на него вибраций и изгибов технологической камеры, которые она испытывает во время технологического процесса формирования упомянутого покрытия, держатель для оптического элемента, по меньшей мере два магнетрона с мишенями и систему оптического контроля оптической толщины покрытия, отличающаяся тем, что она дополнительно содержит устройство для экранирования рабочих поверхностей мишеней, по меньшей мере один источник плазмы, установленный для подготовки лицевой поверхности оптического элемента к началу технологического процесса формирования многослойного интерференционного покрытия и/или для ассистирования работы одного из магнетронов, и нагреватель для оптического элемента, при этом держатель для оптического элемента выполнен с возможностью вращения вокруг своей центральной оси и перемещения вдоль своей центральной оси, причем упомянутый держатель выполнен с возможностью закрепления оптического элемента так, что центральная ось указанного держателя совпадает с центральной осью оптического элемента, причем плоскости рабочих поверхностей мишеней упомянутых магнетронов выполнены с возможностью параллельного расположения относительно плоскости лицевой поверхности оптического элемента и с возможностью обеспечения расстояния X от рабочих поверхностей мишеней до лицевой поверхности оптического элемента, которое составляет в пределах 150-450 мм, при этом упомянутые магнетроны выполнены с возможностью перемещения на автономных устройствах движения с возможностью изменения расстояния Y от центра рабочих поверхностей мишеней до оси вращения держателя, при этом расстояние Y соответствует интервалу 200-400 мм, а система оптического контроля оптической толщины формируемого многослойного интерференционного покрытия имеет два излучателя и два приемника, обеспечивающих два геометрически разнесенных оптических канала для измерения оптической толщины указанного покрытия в разных точках лицевой поверхности оптического элемента.

2. Вакуумная установка по п. 1, отличающаяся тем, что она содержит четыре магнетрона.

3. Вакуумная установка по п. 1, отличающаяся тем, что указанный каркас имеет две разнесенные параллельные плоские поверхности, соединенные ребрами жесткости.

4. Вакуумная установка по п. 1, отличающаяся тем, что упомянутые магнетроны и держатель оптического элемента смонтированы на каркасе вакуумной технологической камеры.

5. Вакуумная установка по п. 1, отличающаяся тем, что источник плазмы для упомянутой подготовки лицевой поверхности оптического элемента и указанного ассистирования работы одного из магнетронов установлен с возможностью воздействия на лицевую поверхность оптического элемента и на рабочую поверхность мишени упомянутого магнетрона.

6. Вакуумная установка по п. 1, отличающаяся тем, что устройство экранирования состоит из механизма перемещения, на котором смонтирован как минимум один экран.

7. Вакуумная установка по п. 1, отличающаяся тем, что нагреватель для оптического элемента смонтирован на держателе.

| US 6736943 B1, 18.05.2004 | |||

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2005 |

|

RU2296182C2 |

| 0 |

|

SU182457A1 | |

| Способ нанесения покрытий в вакууме | 2017 |

|

RU2654991C1 |

| Радиатор для центрального отопления | 1928 |

|

SU13233A1 |

| CN 104404465 A, 11.03.2015 | |||

| JP 3544907 B2, 21.07.2004. | |||

Авторы

Даты

2024-01-11—Публикация

2022-03-24—Подача