Изобретение относится к сварке и наплавке и может быть использовано для электрошлаковой наплавки деталей, например при ремонте горно-обогатительного оборудования.

Известно устройство для электрошлаковой наплавки прокатных валков, содержащее несущую колонну, токоподводящий кристаллизатор, расположенный на неподвижной платформе, верхнюю и нижнюю каретки с индивидуальными приводами, тележку с автономным приводом, дозатор присадочного материала, при этом оно содержит расположенные на верхней каретке подпружиненный и нижней каретке неподвижный центры, базирующие, закрепляющие и ориентирующие наплавляемый валок относительно неподвижного кристаллизатора, расположенного на неподвижной платформе соосно с осью центров и имеющего возможность перемещения в горизонтальном и угловом направлениях при предварительной настройке, которая осуществляется калибром, имеющим диаметр наплавляемой детали, токопровод, расположенный на верхней каретке на подпружиненных изоляторах, затравочное кольцо, расположенное ниже кристаллизатора и прикрепленное к нему быстросъемными прихватами, которые удерживают затравочное кольцо во время установки валка в кристаллизатор и освобождают его в начале рабочего хода кареток, подвижную тележку с установленной на ней разрезной опорой, сверху к которой прикреплено центрирующее разрезное кольцо, имеющее коническую заходную часть и цилиндрическую часть, диаметр которой на 5-8 мм больше диаметра шейки разогретого валка, и служащее для лучшей ориентации при установке валка в опору после наплавки , гофрированный защитный экран, одна часть которого прикреплена к кристаллизатору, а другая к затравочному кольцу [Патент РФ № 2239663, МПК C22B 9/193 (2000.01), B22D 19/10 (2000.01), B21B 28/02 (2000.01), опубл. 10.11.2004].

Недостаток данного устройства в том, что решая задачу восстановления изношенной поверхности, данное устройство не применимо для наплавки торцевых поверхностей тел вращения, таких как бронедиски шламовых насосов.

Наиболее близким к предлагаемому изобретению является установка для электрошлаковой наплавки, содержащая кристаллизатор скользящего типа, состоящий из верхней и нижней частей и выполненный с возможностью установки в нем заготовки, замыкающей внутреннее пространство кристаллизатора в верхней его части и образующей зазор в нижней его части для формирования в упомянутом зазоре плакирующего слоя, расходуемые электроды из наплавляемого металла, установленные в пространстве между верхней частью кристаллизатора и заготовкой, выполненные с возможностью их вертикального перемещения, устройства позиционирования заготовки под углом к вертикали и ее перемещения под тем же углом, при этом упомянутые устройства выполнены с возможностью позиционирования и перемещения заготовки под углом к вертикали в диапазоне от 2 до 40 градусов, а верхняя часть кристаллизатора выполнена с возможностью ее расположения по отношению к нижней части под углом равным или большим, чем угол между заготовкой и вертикалью. Установка по упомянутому устройству позиционирования снабжено механизмом для регулирования угла наклона заготовки к вертикали в диапазоне от 2 до 40 градусов [Патент РФ. № 2730 360, МПК B22D 23/10 2020.02. опубл. 21.08.2020].

Недостаток этого устройства также заключается в невозможности осуществления высокопроизводительной качественной наплавки торцевых поверхностей тел вращения.

Задача предлагаемого изобретения заключается в создании устройства, позволяющего восстанавливать изношенные торцевые поверхности тел вращения кольцевого типа, методом электрошлаковой наплавки.

Это достигается тем, установка для электрошлаковой наплавки, содержащая кристаллизатор скользящего типа, состоящий из верхней и нижней частей и выполненный с возможностью установки в нем заготовки, замыкающей внутреннее пространство кристаллизатора в верхней его части и образующей зазор в нижней его части для формирования в упомянутом зазоре плакирующего слоя, при этом верхняя часть кристаллизатора выполнена с возможностью ее расположения по отношению к нижней части под углом, устройство позиционирования заготовки под углом к вертикали и ее перемещения под тем же углом, согласно изобретению, устройство позиционирования заготовки выполнено с возможностью изменения угла наклона заготовки к вертикали в диапазоне от 10 до 85 градусов и представляет собой роликоопору с роликами, на которые опирается восстанавливаемая заготовка внешней цилиндрической поверхностью, соединенную с гидроцилиндром регулировки угла наклона и параллельными стойками, между которых устанавливается токопроводящий кристаллизатор скользящего типа, снабженный лотком загрузки присадочного сыпучего материала и соединенный, посредством кабелей подвода электропитания и рукавами водоохлаждения, с пультом управления процесса наплавки, расположенным на стационарной площадке, при этом восстанавливаемая заготовка, устанавливается с возможностью вращения вокруг своей оси путем сопряжения при помощи планшайбы с приводом вращения, установленным на качающейся плите, опирающейся на вертикальную раму.

Токопроводящий кристаллизатор скользящего типа, сопряженный с восстанавливаемой заготовкой, позволяет осуществлять равномерную и качественную наплавку плакирующего слоя за счет равномерного прогрева восстанавливаемой поверхности.

Вращение вокруг своей оси восстанавливаемой заготовки позволяет производить восстановление ее изношенных торцевых поверхностей кольцевой формы за один этап, регулировка скорости наплавки, посредством привода вращения заготовки, позволяет получить хорошее сцепление материала заготовки и наплавленного слоя за счет регулирования равномерности и глубины прогрева восстанавливаемой заготовки, применение загрузочного лотка позволяет использовать порошковые флюсы и материалы, состава аналогичного с восстанавливаемой заготовкой и вносить присадочный материал непосредственно в зону шлаковой ванны, что так же влияет на качество восстановленной поверхности.

Изменение угла наклона, позволяет начать процесс наплавки в горизонтальном положении, что обеспечивает равномерный медленный прогрев восстанавливаемой заготовки, который снижает внутренние напряжения во время наплавки и далее перевести его в вертикальное, что обеспечивает увеличение скорости наплавки и равномерность процесса наплавки по всей восстанавливаемой поверхности заготовки.

Подвижная платформа обеспечивает более точную и быструю установку и снятие заготовки на установку для электрошлаковой наплавки, что непосредственно влияет на скорость восстановления детали.

Пульт управления расположенный на площадке управления процесса, позволяет точно отслеживать процесс наплавки и регулировать такие параметры как: скорость вращения восстанавливаемой заготовки, параметры тока кристаллизатора, объём шлаковой ванны, температуру охлаждения кристаллизатора, что влияет на качество и скорость восстановления заготовки.

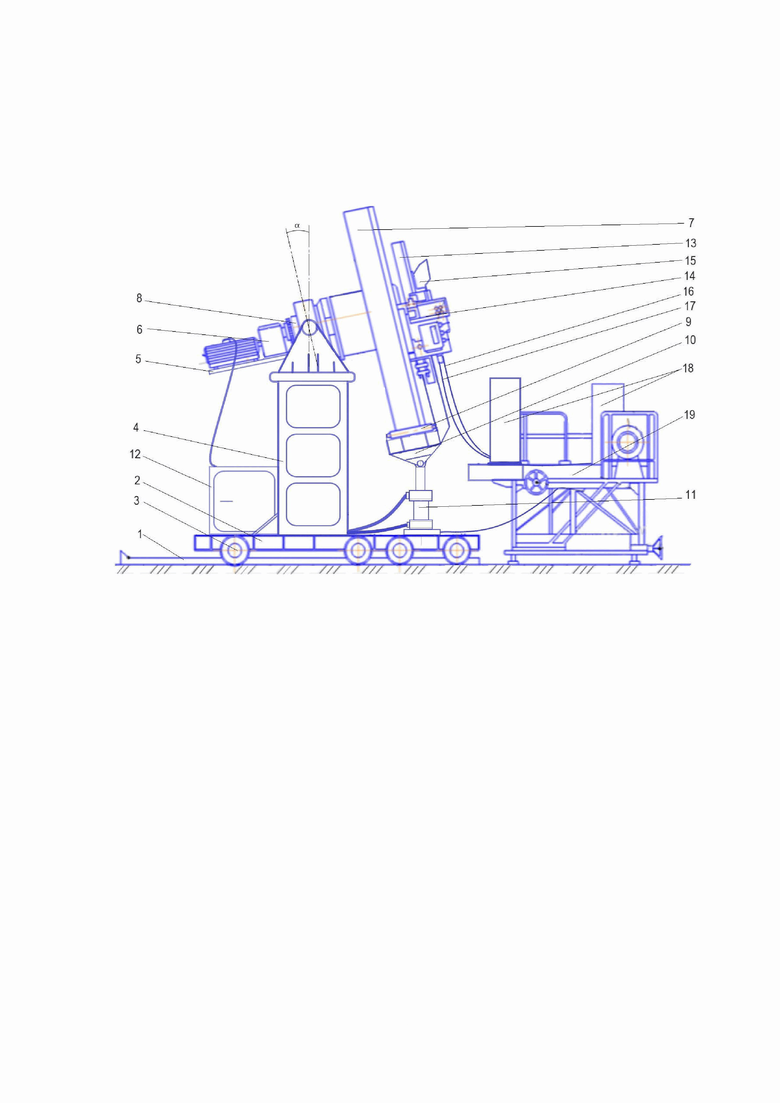

Сущность изобретения поясняется чертежом. На фиг. изображено устройство для электрошлаковой наплавки.

Устройство для электрошлаковой наплавки содержит рельсовый путь 1, на котором расположена подвижная платформа 2 с колесами 3, и вертикальной рамой 4, в верхней части которой неподвижно закреплена качающаяся плита 5 с приводом вращения 6 восстанавливаемой заготовки 7. Восстанавливаемая заготовка 7 сопряжена с приводом 6 с помощью планшайбы 8. Восстанавливаемая заготовка 7 внешней цилиндрической поверхностью опирается на ролики 9, установленные в роликоопоры 10, расположенные на гидравлическом цилиндре 11 регулировки угла наклона заготовки 7, соединенном с маслостанцией 12. На роликоопору 10 неподвижно установлены две параллельные стойки 13, между которых неподвижно устанавливается токопроводящий кристаллизатор скользящего типа 14, снабженный лотком загрузки материала 15, соединенный кабелем подвода электропитания 16 и рукавами водоохлаждения 17 с пультами управления 18, которые в свою очередь расположены на стационарной площадке 19.

Устройство для электрошлаковой наплавки работает следующим образом. Восстанавливаемую заготовку 7 устанавливают на опорные ролики 9 под углом наклона α = 85º и надежно зажимают при помощи планшайбы 8. Далее, посредством качающейся плиты 5, гидроцилиндра 11 и маслостанции 12 заготовку 7 отклоняют до угла наклона α = 10º и неподвижно фиксируют кристаллизатор скользящего типа 14 и параллельные стойки 13, установленные на роликоопорах 10, устанавливают лоток загрузки материала 15, через который подают сыпучий присадочный материал. Подвижную платформу 2 подкатывают по рельсовому пути 1 к стационарной площадке 19 и подключают рукава водоохлаждения 17 и кабеля электропитания 16, проверяют наличие воды в стенках кристаллизатора скользящего типа 14 и наличие напряжения на стенках кристаллизатора скользящего типа 14.

Перед началом процесса наплавки лоток загрузки материала 15 наполняют сыпучим присадочным материалом, при этом заготовка расположена под углом наклона α = 10º, на кристаллизаторе скользящего типа 14 проверяют наличие воды охлаждения и регулируют её расход с помощью пульта управления 18, далее подают ток на сам кристаллизатор, параметры электрического тока перед началом процесса наплавки и во время его, также регулируются помощью пульта управления 18, по мере расплавления шлака в кристаллизаторе скользящего типа 14 происходит плавный прогрев заготовки 7 угол наклона восстанавливаемой заготовки 7 плавно увеличивают, изменяя параметры наклона через пульт управления 18, по мере расплавления сыпучего материала и образованию жидкой шлаковой ванны до α = 85º , когда заготовка 7 фиксируется в положении угла α = 85, в шлаковую ванну добавляют порционно сыпучий материал, по мере расплавления сыпучего материала и наполнению жидкой шлаковой ванны на пульте управления 18 задают параметры частоты вращения привода 6, и начинают плавное вращение заготовки 7, это в свою очередь не дает произойти переливу жидкого шлака через кристаллизатор скользящего типа 14 при этом расплавленный шлак равномерно наплавляется на заготовку 7, далее процесс до самого завершения ведут в наклонном положении заготовки 7 с углом наклона α 85 º.

Предлагаемое техническое решение позволяет производить восстановление изношенных торцевых поверхностей кольцевой формы, с получением однородного равномерно наплавленного слоя при одноэтапном осуществлении процесса, тем самым повысить производительность и качество процесса электрошлаковой наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

Изобретение относится к электрошлаковой наплавке деталей, например, при ремонте горно-обогатительного оборудования. Установка содержит кристаллизатор скользящего типа, выполненный с возможностью установки в нем вращаемой вокруг своей оси заготовки. Верхняя часть кристаллизатора выполнена с возможностью ее расположения по отношению к нижней части под углом. Кристаллизатор снабжен лотком загрузки присадочного сыпучего материала и соединен посредством кабелей подвода электропитания и рукавов водоохлаждения с пультом управления процессом наплавки. Установка содержит устройство позиционирования заготовки, выполненное с возможностью изменения угла наклона заготовки к вертикали в диапазоне от 10 до 85 градусов, представляющее собой роликоопору с роликами для опоры заготовки, соединенную с гидроцилиндром регулировки угла наклона и параллельными стойками, между которыми установлен кристаллизатор. Изобретение позволяет производить восстановление изношенных торцевых поверхностей кольцевой формы с получением однородного равномерно наплавленного слоя при одноэтапном осуществлении процесса, что позволяет повысить производительность и качество процесса электрошлаковой наплавки. 1 ил.

Установка для электрошлаковой наплавки, содержащая токопроводящий кристаллизатор скользящего типа, содержащий верхнюю и нижнюю части и выполненный с возможностью установки в нем заготовки, замыкающей внутреннее пространство кристаллизатора в верхней его части и образующей зазор в нижней его части для формирования в упомянутом зазоре плакирующего слоя, при этом верхняя часть кристаллизатора выполнена с возможностью ее расположения по отношению к нижней части под углом, устройство позиционирования заготовки под углом к вертикали и ее перемещения под тем же углом, отличающаяся тем, что устройство позиционирования заготовки выполнено с возможностью изменения угла наклона заготовки к вертикали в диапазоне от 10 до 85 градусов и представляет собой роликоопору с роликами, на которые опирается восстанавливаемая заготовка внешней цилиндрической поверхностью, соединенную с гидроцилиндром регулировки угла наклона и параллельными стойками, между которыми установлен токопроводящий кристаллизатор скользящего типа, снабженный лотком загрузки присадочного сыпучего материала и соединенный, посредством кабелей подвода электропитания и рукавами водоохлаждения, с пультом управления процессом наплавки, расположенным на стационарной площадке, при этом восстанавливаемая заготовка устанавливается с возможностью вращения вокруг своей оси путем сопряжения при помощи планшайбы с приводом вращения, установленным на качающейся плите, опирающейся на вертикальную раму.

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2239663C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| CN 216473415 U, 10.05.2022 | |||

| CN 211005552 U, 14.07.2020. | |||

Авторы

Даты

2024-01-16—Публикация

2023-11-02—Подача