Изобретение относится к черной металлургии и специальной электрометаллургии и может использоваться для ремонта и восстановления прокатных валков.

В статье Г.В.Ксендзыка и Ю.М.Кускова "Оборудование для электрошлаковой наплавки цилиндрических деталей с использованием водоохлаждаемых кристаллизаторов" в сборнике "Оборудование и материалы для наплавки", Киев, ИЭС им. Е.О.Патона, 1990, с.25...28 описаны установки для электрошлаковой наплавки прокатных валков с гладкой бочкой.

Установка ОБ-2217 состоит из токоподводящего кристаллизатора, дозатора присадочного материала барабанного типа и питателя, обеспечивающего возвратно-вращательным перемещения дозатора Установка выполнена в виде портала и получает движение от двухходовых винтов, расположенных на колоннах, промежуточного вала и конических передач. Для закрепления наплавляемого валка в вертикальном положении, ввода его под портал перед наплавкой и вывода после нее предназначена тележка-поддон. Предусмотрен специальный механизм для центрирования валка - центратор. Недостаток установки ОБ-2217 – сравнительно невысокое качество наплавленного слоя при наплавке прокатных валков с гладкой бочкой из-за невысокой точности установки валка в вертикальном положении и нестабильности электрошлакового процесса.

Более высокое качество наплавки обеспечивает устройство, описанное в патенте РФ №2139155, МКИ В 21 B 28/02, В 23 К 25/00, С 22 В 9/193, 9/18 "Способ ремонта, способ электрошлаковой наплавки, устройство для электрошлаковой наплавки и кристаллизатор устройства для электрошлаковой наплавки чугунных прокатных валков", 10.10.99, Бюл. №28. Такое устройство принято в качестве прототипа.

Устройство содержит несущую колонну, токоподводящий кристаллизатор, каретку с платформой для перемещения кристаллизатора, смонтированную на несущей колонне, привод перемещения кристаллизатора, тележку-поддон с установленными на ней центратором и токоподводящим поддоном, дозатор присадочного материала, верхний центратор, установленный на каретке, смонтированной на несущей колонне выше каретки для перемещения кристаллизатора. Устройство имеет опору, установленную на тележке-поддоне, которая через подпружиненный изолирующий поддон и кольцевую затравку контактирует с нижним торцем бочки валка, телескопический экран изолирует от внешней среды нижнюю шейку валка и наплавленную часть бочки.

Недостаток установки-прототипа в том, что при наплавке прокатных валков возникает эксцентриситет наплавленного слоя из-за неточного центрирования валка относительно кристаллизатора, трудность начала движения кристаллизатора в результате заклинивания валка в кристаллизаторе.

Цель изобретения – улучшение качества наплавляемого изделия за счет повышения стабильности электрошлакового процесса и уменьшения погрешности при центрировании наплавляемых деталей.

Указанная цель достигается тем, что устройство для электрошлаковой наплавки валков, содержащее несущую колонну, токоподводящий кристаллизатор, расположенный на неподвижной платформе, верхнюю и нижнюю каретки с индивидуальными приводами, тележку с автономным приводом, дозатор присадочного материала, дополнительно содержит подпружиненный центр, расположенный на верхней каретке и неподвижный центр, расположенный на нижней каретке которые базируют, закрепляют и ориентируют наплавляемый валок относительно неподвижного кристаллизатора, расположенного на неподвижной платформе и имеющего возможность перемещения в горизонтальном и угловом направлениях при предварительной настройке, которая осуществляется калибром, имеющим диаметр наплавляемой детали, токоподвод, расположенный на верхней каретке на подпружиненных изоляторах, затравочное кольцо, расположенное ниже кристаллизатора и прикрепленное к нему быстросъемными прихватами, которые удерживают затравочное кольцо при синхронном движении кареток во время установки валка в кристаллизатор и освобождают его в начале рабочего хода кареток при наплавке, подвижную тележку, на которой установлена разрезная опора, сверху к которой прикреплено центрирующее разрезное кольцо, имеющее коническую западную часть и цилиндрическую часть, диаметр которой на 5...8 мм больше диаметра шейки разогретого валка, и служащее для лучшей ориентации при установке валка в опору после наплавки, гофрированный защитный экран, одна часть которого прикреплена к кристаллизатору, а другая к заправочному кольцу, которое перемещается вместе с валком.

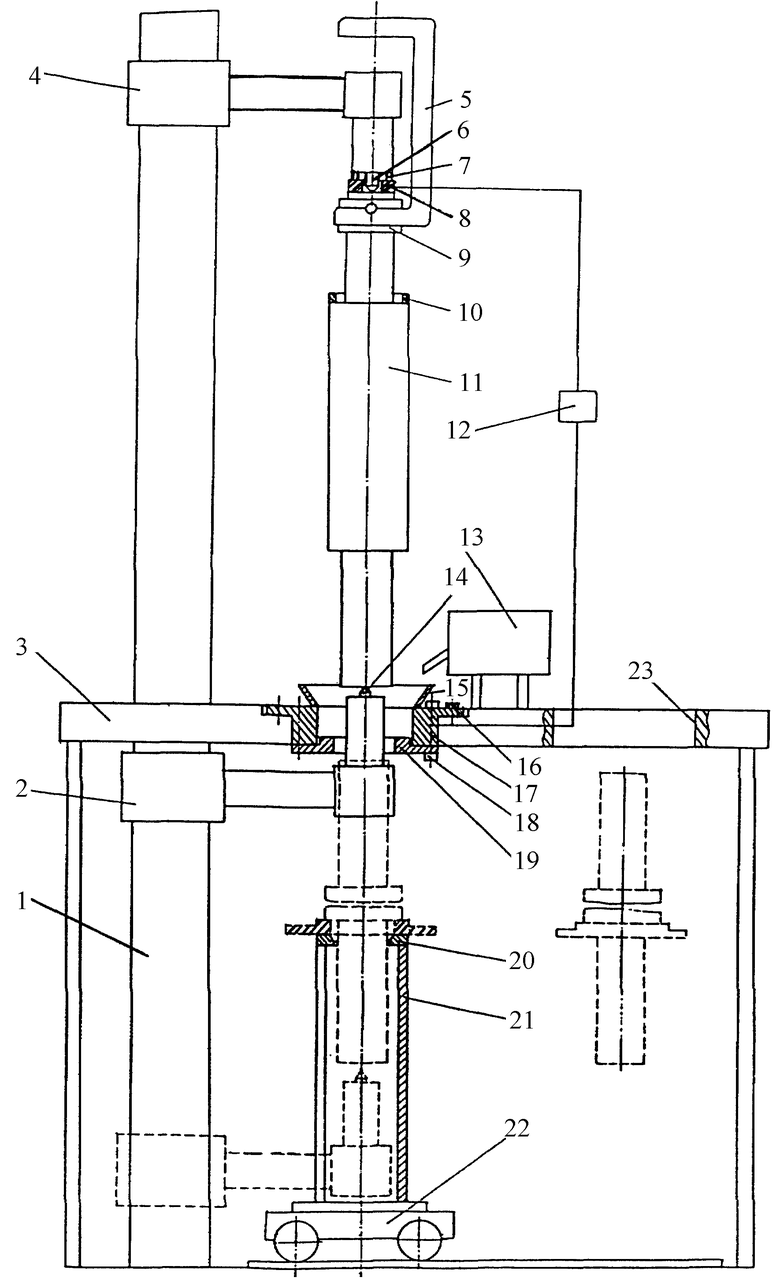

На чертеже изображена схема устройства для электрошлаковой наплавки прокатных валков, на которой цифрами обозначены:

1 – несущая колонна; 2 – нижняя каретка; 3 – платформа; 4 – верхняя каретка; 5 – крановый крюк; 6 – верхний центр; 7 – подпружиненные изоляторы; 8 – верхний токоподвод; 9 – захват; 10 – выводная втулка; 11 – наживляемый валок; 12 – источник питания; 13 – дозатор; 14 – нижний центр; 15 – воронка; 16 – регулировочный винт; 17 – кристаллизатор; 18 – быстросъемный прихват; 19 – затравочное кольцо; 20 – центрирующее кольцо; 21 – опора; 22 – тележка; 23 – окно.

Устройство для электрошлаковой напитки валков содержит несущую колонну 1, на которой смонтированы каретки 2 и 4 с индивидуальными реечными приводами. Каретка 2 предназначена для перемещения нижнего центра 14, а каретка 4 – для перемещения подпружиненного верхнего центра 6. На каретке 4 размещался также верхний токоподвод 8 на подпружиненных изолированных опорах 2. На отдельно стоящей платформе 3 соосно с верхним 6 и нижним 14 центрами расположен водоохлаждаемый кристаллизатор 17. На платформе 3 установлены дозаторы 13 и воронка 15. Под платформой 3 расположена тележка 22 с установленной на ней разрезной опорой 21 и центрирующим разрезным кольцом 20. Источник питания 12 соединен с верхним токоподводом 8 и с кристаллизатором 17.

Устройство для электрошлаковой наплавки работает следующим образом. Предварительно к нижнему торцу кристаллизатора 17 с помощью быстросъемных прихватов 18 присоединяется затравочное кольцо 19. Зазор между внутренней стенкой кристаллизатора 17 и наружной поверхностью затравочного кольца 19 шунтируется асбестовым шнуром для устранения утечки шлака в первоначальный момент времени. Валок 11 с предварительно наплавленной на торец бочки выводной втулкой 10 с помощью крюка 5 и захвата 9 мостовым краном транспортируется к установке для наплавки. Каретка 4 перемещается в верхнее положение. Каретка 2 также перемещается в верхнее положение под платформу 3. Валок краном устанавливается на нижний центр 14 и поджимается верхним центром 6. Верхний токоподвод 8 при помощи подпружиненных изоляторов 7 приводится в соприкосновение с верхним торцем валка.

Затем нижняя 2 и верхняя 4 каретки вместе с валком 11 синхронно перемещаются по колонне 1 до тех пор, пока нижний торец бочки валка не установится на затворочное кольцо 19. Движение кареток прекращается.

Тележка 22 с помощью индивидуального привода перемещается под кристаллизатор. На тележке установлена разрезная опора 21. Для лучшего центрирования шейки валка после наплавки при опускании валка на опору 21 на верхнем торце опоры 21 расположено разрезное центрирующее кольцо 20, имеющее коническое и цилиндрическое отверстия, причем цилиндрическая часть имеет диаметр на 5...8 мм больше диаметра шейки валка с учетом температурного расширения.

В кристаллизатор 17 через воронку 15 заливается расплавленный шлак и включается источник питания 12. С разогревом шлака в шлаковой ванне поверхность бочки валка начинает оплавляться. В зазор между бочкой валка 11 и поверхностью кристаллизатора 17 из дозаторов 13 начинает подаваться некомпактный наплавочный материал – дробь и начинается процесс наплавки.

Затравочное кольцо 19, которое в начальный момент времени приваривается к нижнему торцу валка, освобождается от быстросъемных прихватов 18.

Каретки 2 и 4 начинают синхронно перемещаться вниз с рабочей скоростью наплавки.

При подходе металла к верхнему торцу бочки валка шлаковая ванна переходит на выводную втулку 10. После выхода всего шлака процесс прекращается, отключается подача дроби и выключается источник питания 12.

Каретки 2 и 4 продолжают синхронно перемещаться до тех пор, пока нижний торец бочки валка 11 вместе с затравочным кольцом 19 не установятся на опору 21. После этого каретка 2 перемещается вниз на такое расстояние, чтобы освободить нижний центр 14. Каретка верхняя перемещается вверх в исходное положение.

Для тепловой изоляции наплавленного слоя служит гофрированный экран, закрепленный между неподвижным кристаллизатором и затравочным кольцом, перемещающимся вместе с наплавляемым валком (на чертеже не показан).

После того как наплавленный валок 11 установился на опору 21 тележки 22, включается привод тележки, и она по рельсам перемещается под окно 23, расположенное в платформе 3, и краном валок удаляется из установки.

Для проверки соосности верхнего и нижнего центров с осью кристаллизатора при повторных наплавках используется калибр, имеющий диаметр наплавляемого валка, который устанавливается краном в центры 6 и 14 и каретками 2 и 4 перемещается до соприкосновения с предварительно прикрепленным к кристаллизатору 17 затравочным кольцом 19. При нарушении соосности осей центров и кристаллизатора она восстанавливается с помощью регулировочных винтов 16.

Предложенное устройство позволяет уменьшить эксцентриситет наплавляемого слоя, стабилизировать процесс электрошлаковой наплавки и улучшить качество наплавляемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Установка для электрошлаковой наплавки | 2023 |

|

RU2811737C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2279954C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ С КАЛИБРАМИ | 2000 |

|

RU2202442C2 |

| СПЛАВ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2197552C1 |

Изобретение относится к черной металлургии и специальной электрометаллургии и может использоваться для ремонта и восстановления прокатных валков. Устройство содержит несущую колонну, на которой смонтированы две каретки с индивидуальными приводами, несущие верхний и нижний центры, в которые в вертикальном положении устанавливается наплавляемый валок. На отдельно стоящей платформе соосно с верхним и нижним центрами расположен неподвижный кристаллизатор, имеющий возможность перемещения в горизонтальном и угловом направлениях при предварительной настройке с помощью калибра. Под платформой по рельсам перемещается тележка с автономным приводом, служащая для базирования и удаления валка из зоны направки. На тележке находится разрезная опора с центрирующим разрезным кольцом. Источник питания соединен с токоподводом, расположенным на верхней каретке, и кристаллизатором. Для тепловой изоляции наплавленного слоя служит гофрированный экран, закрепленный между неподвижным кристаллизатором и затравочным кольцом, перемещающимся вместе с наплавленным валком. Изобретение обеспечивает восстановление работоспособности прокатных валков, повышает качество наплавляемого металла за счет стабилизации процесса электрошлаковой наплавки. 1 ил.

Устройство для электрошлаковой наплавки прокатных валков, содержащее несущую колонну, токоподводящий кристаллизатор, расположенный на неподвижной платформе, верхнюю и нижнюю каретки с индивидуальными приводами, тележку с автономным приводом, дозатор присадочного материала, отличающееся тем, что оно содержит расположенные на верхней каретке подпружиненный и нижней каретке неподвижный центры, базирующие, закрепляющие и ориентирующие наплавляемый валок относительно неподвижного кристаллизатора, расположенного на неподвижной платформе соосно с осью центров и имеющего возможность перемещения в горизонтальном и угловом направлениях при предварительной настройке, которая осуществляется калибром, имеющим диаметр наплавляемой детали, токоподвод, расположенный на верхней каретке на подпружиненных изоляторах, затравочное кольцо, расположенное ниже кристаллизатора и прикрепленное к нему быстросъемными прихватами, которые удерживают затравочное кольцо во время установки валка в кристаллизатор и освобождают его в начале рабочего хода кареток, подвижную тележку с установленной на ней разрезной опорой, сверху к которой прикреплено центрирующее разрезное кольцо, имеющее коническую заходную часть и цилиндрическую часть, диаметр которой на 5-8 мм больше диаметра шейки разогретого валка, и служащее для лучшей ориентации при установке валка в опору после наплавки, гофрированный защитный экран, одна часть которого прикреплена к кристаллизатору, а другая к затравочному кольцу.

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| US 6283198 В1, 04.09.2001 | |||

| Наконечник для электромедицинских аппаратов | 1932 |

|

SU32637A1 |

Авторы

Даты

2004-11-10—Публикация

2003-02-03—Подача