Изобретение относится к металлургии и машиностроению и может быть использовано для повышения абразивной износостойкости деталей и покрытий из никелевых сплавов.

Известен способ гибридной технологии нанесения покрытия, сочетающий в себе плазменное напыление порошка системы NiCrBSi и последующее лазерное плавление (Serres, N., Hlawka, F., Costil, S., Langlade, C., Machi, F. Microstructures of metallic NiCrBSi coatings manufactured via hybrid plasma spray and in situ laser remelting process // Journal of thermal spray technology. 2011. V. 20. №1-2. P. 336-343.). Последующее плавление лазерным лучом нанесенного покрытия состава NiCrBSi позволяет устранить ряд дефектов, возникающих при напылении.

К недостаткам данного способа следует отнести пористость, низкую прочность соединения покрытия с основой при плазменном напылении порошка, не определено влияние параметров микроструктуры покрытия системы NiCrBSi на абразивную износостойкость.

Наиболее близким по технической сущности является способ получения износостойкого покрытия (Григорьянц А.Г. Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки. М: МГТУ, 2006. С. 334-337), включающий предварительное нанесение порошка системы NiCrBSi на обрабатываемую поверхность путем насыпания, выравнивание слоя порошка по толщине и последующее его плавление лазерным лучом с минимальным проплавлением подложки.

Недостатком данного способа является сложность одновременного получения бездефектного покрытия и высоких функциональных свойств наплавленного металла.

Технической проблемой, на решение которой направлено изобретение, является разработка способа получения износостойкого покрытия с формированием высокодисперсной дендритно-ячеистой структуры.

Техническим результатом заявленного изобретения является повышение абразивной износостойкости наплавленного покрытия.

Поставленная проблема и указанный технический результат достигаются тем, что способ получения износостойкого покрытия включает нанесение порошкового материала на обрабатываемую поверхность и последующую лазерную наплавку. Согласно изобретению дополнительно осуществляют повторное плавление нанесенного покрытия непрерывным лазерным излучением на глубину 100…400 мкм при мощности лазерного излучения 2,0…2,3 кВт, при скорости перемещения лазерного луча по наплавляемой поверхности 10…15 мм/с, при диаметре пятна 6…8 мм до формирования высокодисперсной дендритно-ячеистой структуры. Плавление нанесенного покрытия лазерным излучением осуществляют с помощью многоканального лазера с перекрытием дорожек 10…15%.

Проведение повторного лазерного плавления наплавленного покрытия лазерным излучением позволяет в результате перекристаллизации сплава на глубине 100…400 мкм сформировать дендритно-ячеистую микроструктуру литого металла с меньшим размером дендритного параметра d, что существенно повышает абразивную износостойкость снижая значения характеристик изнашивания поверхности. При глубине расплавления более 400 мкм снижается скорость кристаллизации расплава и формируется более грубая структура с большей величиной дендритного параметра d, износостойкость снижается. Расплавление поверхности покрытия на глубину менее 100 мкм для большинства деталей не эффективно.

Мощность непрерывного излучения лазера 2,0…2,3 кВт обеспечивает расплавление и последующую высокоскоростную кристаллизацию поверхностного слоя покрытия на глубину 100…400 мкм. При мощности излучения лазера менее 2,0 кВт наблюдают малую глубину расплавленного слоя или процесс плавления поверхности покрытия не происходит, а при мощности более 2,3 кВт - наблюдается расплавление покрытия на большую глубину. При этом скорость кристаллизации расплава снижается, что приводит к формированию более грубой микроструктуры с большим значением дендритного параметра d, а, следовательно, снижается абразивная износостойкость наплавленного покрытия.

Скорость перемещения лазерного луча по поверхности покрытия 10…15 мм/с позволяет получить время экспозиции 0,4…0,6 с, что достаточно для прогрева и расплавления поверхности покрытия на глубину 100…400 мкм. При скорости перемещения лазерного луча по наплавляемой поверхности менее 10 мм/с происходит увеличение времени экспозиции, что снижает скорость кристаллизации расплава и приводит к формированию более грубой микроструктуры с большим значением дендритного параметра. Абразивная износостойкость наплавленного покрытия снижается. При скорости перемещения лазерного луча более 15 мм/с - время экспозиции уменьшается, поверхностный слой не успевает расплавиться или расплавляется на малую глубину.

Диаметр пятна лазерного луча 6…8 мм обеспечивает высокую степень однородности интегрального тепловложения при лазерной обработке и является оптимальным для используемых многоканальных лазеров.

Перекрытие дорожек 10…15% при плавлении поверхности покрытия осуществляли с помощью многоканального лазера, имеющего более однородное распределение плотности мощности в пятне по сравнению с однолучевыми. Плавление поверхности покрытия с перекрытием дорожек более чем 15% менее производительно, а с перекрытием дорожек менее 10% формируется неоднородный по глубине расплавленный слой.

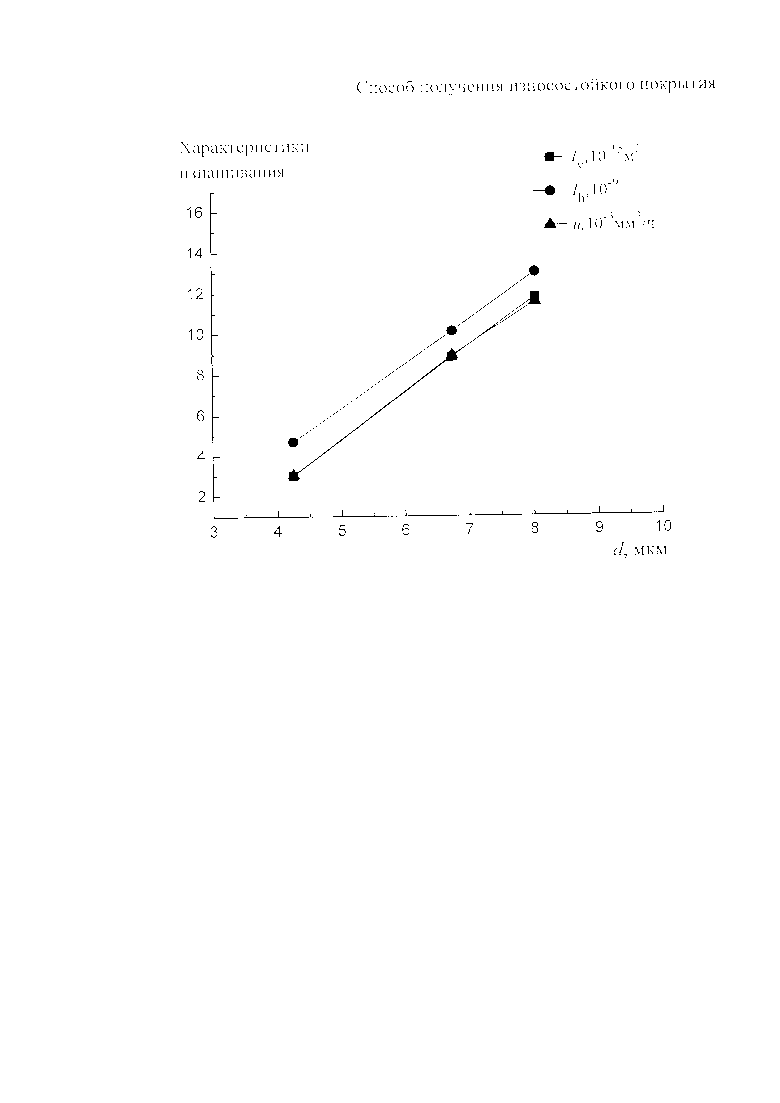

Изобретение поясняется рисунком, где на фиг. представлена графическая зависимость характеристик изнашивания от размера дендритного параметра d.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Порошковую наплавку и последующее лазерное плавление выполняли с помощью многоканального (40 лучей) СО2-лазера на комплексе модели АЛТКУ-3. Для наплавки использовали самофлюсующийся гранулированный порошок на никелевой основе марки ПГ-19Н-01 с химическим составом, % (масс): 0,3…0,6 С; 3,9…14 Cr; 1,7…2,5 В; 1,2…3,2 Si; 3,2…5,0 Fe; 0,8…1,3 Al, ост. - Ni (ТУ 48-19-383-91). Материалом подложки служила углеродистая конструкционная сталь 30 (ГОСТ 1050-88). Присадочный материал предварительно наносили на поверхность подложки с помощью специального трафарета, выравнивали по толщине и производили его плавление лазерным лучом с перекрытием валиков 30%. Наплавку проводили на следующих режимах: мощность непрерывного излучения лазера - 2,3 кВт, скорость перемещения лазерного луча по наплавляемой поверхности 5 мм/с, диаметр пятна 6 мм. Повторного лазерного плавления полученного покрытия не выполняли. При кристаллизации сплава сформировалась дендритно-ячеистая структура с размером дендритного параметра d=6,75 мкм.

Испытание на изнашивание образцов проводили о закрепленный абразив по схеме шар - плоскость. В качестве контробразца использовали стальной сферический наконечник с алмазным напылением. Диаметр наконечника равен 1,6 мм, размер алмазного зерна составлял 40…50 мкм.

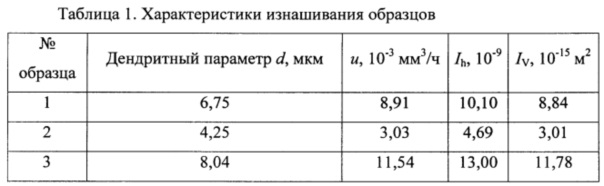

К контакту прикладывали нагрузку в 50 г. Тангенциальные возвратно-поступательные перемещения контробразца осуществлялись электромеханическим приводом с питанием от генератора импульсов с частотой 20 Гц. Каждый образец подвергался испытанию в течение 5,5 часов. Путь трения составлял 4750 м. Рассчитывали стандартные характеристики изнашивания (ГОСТ 27674-88): скорость изнашивания u, линейную Ih и объемную IV интенсивности изнашивания. Результаты испытаний представлены в таблице 1.

Пример 2

Пример осуществлялся аналогично приведенному выше примеру, но после наплавки поверхность покрытия повторно плавили с помощью непрерывного лазерного излучения на следующих режимах: мощность излучения лазера - 2,0 кВт, скорость перемещения лазерного луча по поверхности 10 мм/с, диаметр пятна 6 мм.

В повторно расплавленном слое сформировалась более дисперсная структура сплава с размером дендритного параметра d=4,25 мкм. Результаты испытаний на изнашивание образца представлены в таблице 1.

Пример 3

Пример осуществлялся аналогично приведенному выше примеру, но после наплавки поверхность повторно плавили с помощью непрерывного лазерного излучения на следующих режимах: мощность излучения лазера - 2,7 кВт, скорость перемещения лазерного луча по поверхности 10 мм/с, диаметр пятна 6 мм.

Сформировалась структура сплава с размером дендритного параметра d=8,04 мкм. Результаты испытаний на изнашивание образца представлены в таблице 1.

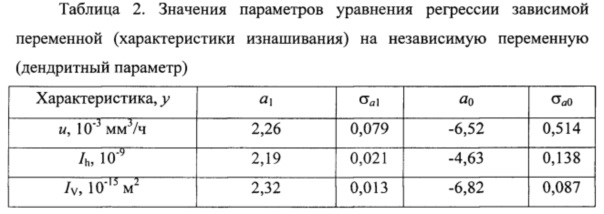

Согласно данным таблицы 1, при повторном лазерном плавлении в зависимости от получаемого размера дендритного параметра возможно как повышение, так и снижение абразивной износостойкости покрытия по сравнению с наплавленным металлом. Параметром микроструктуры, оказывающим определяющее влияние на абразивную износостойкость покрытия, является расстояние между дендритными ветвями второго порядка или дендритный параметр d. Наблюдается линейная зависимость между дендритным параметром d и характеристиками изнашивания (фиг.), уравнение связи можно записать в общем виде: у=a1d+a0, где у - характеристика изнашивания, а1 и а0 параметры уравнения. Значения параметров уравнения и а0 с доверительными интервалами при доверительной вероятности 0,95 и их стандартные отклонения σ приведены в таблице 2.

Значения линейного коэффициента корреляции между характеристиками изнашивания и дендритным параметром и их стандартные отклонения σ даны в таблице 3. Коэффициент корреляции, равный единице, означает функциональную зависимость между характеристиками изнашивания и дендритным параметром. Параметры уравнений регрессии и коэффициенты корреляции, приведенные в таблицах 2 и 3, значимы на уровне р<0,05.

Предлагаемое изобретение находится на стадии опытно-промышленных исследований и испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2492980C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛЕМЕХОВ ПЛУГОВ ЛАЗЕРНОЙ НАПЛАВКОЙ | 2024 |

|

RU2836834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ОБРАЗЕЦ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2645631C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЛУЧОМ ЛАЗЕРА | 2007 |

|

RU2366553C2 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

Изобретение относится к способу получения износостойкого покрытия. Способ включает нанесение порошкового материала на обрабатываемую поверхность и последующую лазерную наплавку. Дополнительно осуществляют повторное плавление нанесенного покрытия непрерывным лазерным излучением на глубину 100…400 мкм при мощности лазерного излучения 2,0…2,3 кВт, при скорости перемещения лазерного луча по наплавляемой поверхности 10…15 мм/с, при диаметре пятна 6…8 мм до формирования высокодисперсной дендритно-ячеистой структуры. Плавление нанесенного покрытия лазерным излучением осуществляют с помощью многоканального лазера с перекрытием дорожек 10…15%. Техническим результатом заявленного изобретения является повышение абразивной износостойкости наплавленного покрытия. 1 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Способ получения износостойкого покрытия, включающий нанесение порошкового материала на обрабатываемую поверхность и последующую лазерную наплавку, отличающийся тем, что дополнительно осуществляют повторное плавление нанесенного покрытия непрерывным лазерным излучением на глубину 100…400 мкм при мощности лазерного излучения 2,0…2,3 кВт, скорости перемещения лазерного луча по наплавляемой поверхности 10…15 мм/с и диаметре пятна 6...8 мм до формирования высокодисперсной дендритно-ячеистой структуры.

2. Способ по п. 1, отличающийся тем, что плавление нанесенного покрытия непрерывным лазерным излучением осуществляют с помощью многоканального лазера с перекрытием дорожек 10…15%.

| ГРИГОРЬЯНЦ А.Г | |||

| и др | |||

| "Технологические процессы лазерной обработки", М., МГТУ им | |||

| Н.Э.Баумана, 2006, с.334-337 | |||

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2016 |

|

RU2618013C1 |

| СПОСОБ НАНЕСЕНИЯ И ЛАЗЕРНОЙ ОБРАБОТКИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2015 |

|

RU2611738C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2107600C1 |

| CN 104451672 A, 25.03.2015 | |||

| JP 57063679 A, 17.04.1982 | |||

| Способ вибрационного контроля полых цилиндрических изделий | 1983 |

|

SU1142794A1 |

Авторы

Даты

2019-07-04—Публикация

2018-12-17—Подача