Изобретение относится к технологии изготовления изделий и композиционных материалов на основе эпоксидных смол «холодного» отверждения и может быть использовано в различных областях машиностроения, а также регулируемого процесса отверждения матричного полимера в изделиях композиционных материалов при их ремонте.

Известен способ изготовления изделий из эпоксидной смолы, включающий формование, отверждение и механическую обработку заготовки (заявка №94015074/26, В29С 41/04, дата публикации 27.02.1996).

Указанный способ трудоемок и сложен из-за несовершенства технологической оснастки, и, как следствие, трудоемкость процесса изготовления изделия. Кроме того, в случае «холодного» отверждения, его продолжительность достаточно велика (до 24 часов при комнатной температуре) и в зависимости от условий может привести к ухудшению прочностных свойств изделия.

Ближайшим аналогом является способ формования изделий из эпоксидной смолы, включающий предварительную обработку связующего, формование, отверждение и механическую обработку, при этом предварительную обработку связующего производят в жидкой фазе наносекундными электромагнитными импульсами, электромагнитным перемешиванием и виброколебаниями (патент РФ №2460641, В29С 41/04, БИ №25 от 10.09.2012).

Однако, принимая во внимание, что известный способ позволяет получать высокие физико-механические свойства изделий (прочность при растяжении, твердость, прочность при статическом изгибе, ударная вязкость), но при этом затраты времени на предварительную обработку связующего, которую производят в жидкой фазе наносекундными электромагнитными импульсами, электромагнитным перемешиванием и виброколебаниями, значительно увеличивают продолжительность цикла формирования изделия.

Технической задачей, на решение которой направлено изобретение, является уменьшение продолжительности цикла формирования изделия за счет обработки эпоксидной смолы в пакете заготовки формируемого изделия из армирующего материала, пропитанного эпоксидной смолой с отвердителем и разрезанного на мерные куски, наносекундными импульсами во время отверждения эпоксидного связующего.

Указанная задача решается тем, что в способе формования изделий из эпоксидной смолы, включающем формование, обработку наносекундными электромагнитными импульсами, отверждение и механическую обработку заготовки, согласно изобретению, осуществляют обработку пакета заготовки формируемого изделия из армирующего материала, пропитанного эпоксидной смолой с отвердителем и разрезанного на мерные куски, наносекундными импульсами во время отверждения эпоксидной смолы, при этом электроды располагают параллельно относительно плоскостей формуемого изделия.

Кроме того, при обработке пакета заготовки формируемого изделия наносекундными электромагнитными импульсами в зависимости от конфигурации изделия электроды располагают либо поперечно, либо продольно относительно плоскостей формуемого изделия.

Применение обработки пакета заготовки формируемого изделия наносекундными электромагнитными импульсами во время его отверждения позволяет отказаться от оснастки, необходимой для предварительной обработки эпоксидной смолы в жидкой фазе, что существенно упрощает технологию производства изделий из эпоксидной смолы.

При этом применение обработки пакета заготовки формуемого изделия наносекундными электромагнитными импульсами во время отверждения эпоксидной смолы позволяет упростить проблему непрерывной и объемной обработки в сборных конструкциях, обеспечить возможность автоматизации производства, высокую скорость и экономичность процесса изготовления композиционных изделий из эпоксидной смолы.

При этом обработка наносекундными электромагнитными импульсами способствует формированию дополнительных межатомных химических связей, что способствует сшиванию макромолекул полимера (связующего) и как результат - ускорению процесса отверждения, повышает производительность процесса формования композитных изделий в 1,2-1,5 раз.

Таким образом, за счет обработки пакета заготовки формуемого изделия наносекундными электромагнитными импульсами во время отверждения эпоксидной смолы происходит изменение структуры полимера, повышение прочности межатомных и межмолекулярных связей, и, следовательно, повышение физико-механических свойств готового изделия.

Предлагаемые условия обработки являются рациональными для формования изделий из эпоксидной смолы.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующие всю совокупность признаков, тождественным всем признакам заявляемого технического решения, отсутствуют.

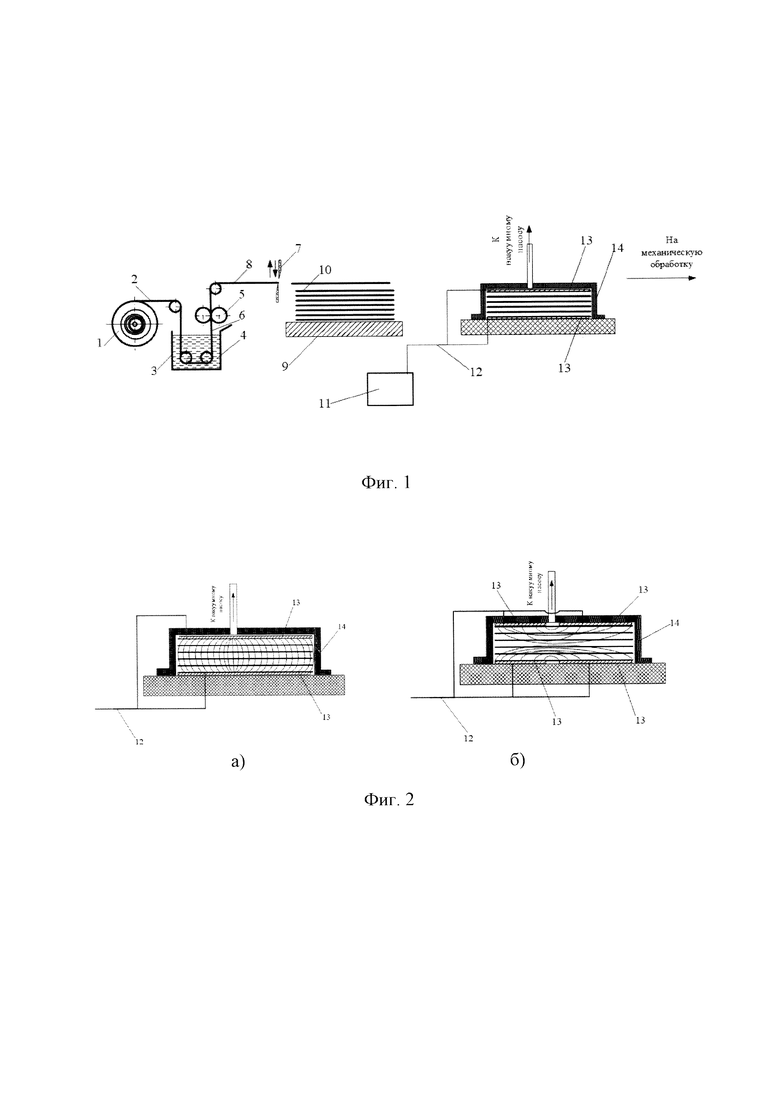

Сущность изобретения поясняется чертежом, где приведена схема установки для осуществления способа формования изделий из эпоксидной смолы, включающем обработку пакета заготовки формируемого изделия из армирующего материала, пропитанного эпоксидной смолой с отвердителем и разрезанного на мерные куски, наносекундными импульсами во время отверждения эпоксидной смолы.

На фиг.1 схематично изображена схема установки, предназначенной для осуществления предлагаемого способа.

На фиг.2а изображена схема расположения электродов поперечно относительно плоскостей формуемого изделия.

На фиг.2б изображена схема расположения электродов продольно относительно плоскостей формуемого изделия. Данную схему применяют в случае значительной толщины изделия.

Для осуществления способа установка включает раскатное устройство 1 армирующего материала 2, емкость 3 для эпоксидной смолы 4,, валики 5 для отжима эпоксидной смолы с пропитанного армирующего материала 6, отрезное устройство 7 пропитанного и отжатого армирующего материала 8, стол 9 для формование пакета заготовки изделия 10, генератор наносекундных электромагнитных импульсов 11, провода электропитания 12 электродов излучения наносекундными электромагнитными импульсами 13, камеру 14 для обработки сформованного пакета из армирующего материала, пропитанного эпоксидной смолой с отвердителем, наносекундными электромагнитными импульсами во время отверждения эпоксидной смолы.

Способ осуществляют следующим образом.

Предварительно смешенная с отвердителем эпоксидная смола 4 загружают в жидком виде в емкость 3, в которой пропитывают армирующий материал 2, подаваемый с раскатного устройства 1. Затем пропитанный армирующий материал 6 отжимают валиками 5, далее пропитанный и отжатый от излишков эпоксидной смолы армирующий материал 8 разрезают на мерный куски при помощи отрезного устройства 7. На столе 9 формируют пакет заготовки изделия из композита 10, который подают в камеру 14 для обработки сформованного пакета из армирующего материала, пропитанного эпоксидной смолой с отвердителем, наносекундными электромагнитными импульсами во время отверждения эпоксидной смолы. Для создания давления прессования на пакет заготовки формуемого изделия создают в камере 14 вакуум, а затем включают генератор 11 и через электропитательные провода 12 на электроды 13 подают наносекундные электромагнитные импульсы. После отверждения эпоксидной смолы полученный композитный материал отправляют на дальнейшую механическую обработку.

В отличие от аналогов предлагаемый способ обеспечивает уменьшение продолжительности цикла формирования изделия за счет пакета заготовки формируемого изделия из армирующего материала, пропитанного эпоксидной смолой с отвердителем и разрезанного на мерные куски, наносекундными импульсами во время отверждения эпоксидной смолы при одновременном обеспечении повышенных физико-механических свойств изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования композитного материала из эпоксидной смолы | 2023 |

|

RU2819898C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЭПОКСИДНОЙ СМОЛЫ | 2009 |

|

RU2422273C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЭПОКСИДНОЙ СМОЛЫ | 2011 |

|

RU2460641C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЭПОКСИДНОЙ СМОЛЫ | 2013 |

|

RU2540636C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПРОФИЛЬНОЙ ДЕТАЛИ | 2007 |

|

RU2368505C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239895C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

Изобретение относится к технологии изготовления изделий и композиционных материалов на основе эпоксидных смол «холодного» отверждения и может быть использовано в различных областях машиностроения, а также регулируемого процесса отверждения матричного полимера в изделиях композиционных материалов при их ремонте. Способ включает формование, обработку наносекундными электромагнитными импульсами, отверждение и механическую обработку заготовки. Причем осуществляют обработку пакета заготовки формируемого изделия из армирующего материала, пропитанного эпоксидной смолой с отвердителем и разрезанного на мерные куски, наносекундными импульсами во время отверждения эпоксидной смолы. При этом электроды располагают параллельно относительно плоскостей формуемого изделия. Техническим результатом заявленного изобретения является уменьшение продолжительности цикла формирования изделия. 2 ил.

Способ формования изделий из эпоксидной смолы, включающий формование, обработку наносекундными электромагнитными импульсами, отверждение и механическую обработку заготовки, отличающийся тем, что осуществляют обработку пакета заготовки формируемого изделия из армирующего материала, пропитанного эпоксидной смолой с отвердителем и разрезанного на мерные куски, наносекундными импульсами во время отверждения эпоксидной смолы, при этом электроды располагают параллельно относительно плоскостей формуемого изделия.

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЭПОКСИДНОЙ СМОЛЫ | 2011 |

|

RU2460641C1 |

| JP S59204516 A, 19.11.1984 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЭПОКСИДНОЙ СМОЛЫ | 2013 |

|

RU2540636C1 |

| Еренков О.Ю | |||

| и др | |||

| "Получение стеклопластика повышенной прочности" // "Ученые записки Комсомольского-на-Амуре государственного технического университета", т.1, N 1 (29), 2017, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЭПОКСИДНОЙ СМОЛЫ | 2009 |

|

RU2422273C1 |

Авторы

Даты

2024-01-18—Публикация

2023-03-06—Подача