Область техники, к которой относится изобретение

Настоящее изобретение относится к полипропилену, который может быть использован для получения биаксиально-ориентированных полипропиленовых (БОПП) пленок. Структурные характеристики получаемого согласно изобретению полипропилена, позволяют получать БОПП-пленки с высокими физико-механическими характеристиками при высоких скоростях переработки, в частности более 430 м/мин, без возникновения обрывов пленочного полотна, с сохранением физико-механических характеристик пленки и равномерности толщин всего пленочного полотна. Изобретение также относится к способу получения полипропилена по суспензионной технологии в среде углеводородного растворителя. Полипропилен, полученный по данной технологии, характеризуется комплексом свойств, которые необходимы для получения из него БОПП-пленок с качественными физико-механическими характеристиками и оптическими показателями. Кроме того, изобретение относится к композиции, содержащей, полипропилен по изобретению и БОПП-пленкам, по меньшей мере один слой которых содержит полипропилен по изобретению. Пленки по изобретению могут использоваться для изготовления упаковок, в том числе упаковок для пищевых продуктов, адгезивных лент, металлизированных пленок и т.д.

Уровень техники к которой относится изобретение

Биаксиально-ориентированные полипропиленовые (БОПП) пленки благодаря комплексу уникальных свойств являются высоко востребованным и незаменимыми материалом практически во всех сферах потребления, где необходима гибкая упаковка. В частности, БОПП-пленки используются для изготовления упаковки пищевых и непищевых изделий, в виде индивидуальных или групповых упаковок, причем упаковка в зависимости от цвета наполнителя и входящих в рецептурный состав пленок добавок может быть, как прозрачной, так и металлизированной, жемчужной, белой или матовой. Кроме того, БОПП-пленки используются для изготовления этикеток, адгезивных лент, для различных покрытий и т.д.

Эффективность и конкурентное преимущество БОПП-пленок на рынке доказано в настоящее время и обусловлено свойствами полипропилена. В первую очередь такие пленки обладают высокими механическими характеристиками: повышенная прочность к проколам, износостойкость или устойчивость к истиранию, устойчивость к влаге и перепадам температур. Помимо механических свойств БОПП-пленки обладают хорошими барьерными свойствами, инертностью к продуктам, с которыми соприкасаются и другими важными для сохранности продукта свойствами.

Способность полипропилена эффективно перерабатываться в БОПП-пленку, которая обладала бы необходимым комплексом как прочностных, так и оптических свойств, определяется совокупностью характеристик самого исходного полимера, таких как степень кристалличности, молекулярно-массовые характеристики, содержание фракций, растворимых в ксилоле и др.

Из уровня техники известно, что определяющее значение для получения БОПП-пленки имеет содержание в исходном полипропилене фракций, растворимых в ксилоле. В состав этих фракций, в основном, входит аморфная часть полимера, а также низкомолекулярная изотактическая часть и олигомерные продукты, таким образом, данный показатель фактически влияет на степень кристалличности полимера и, в некоторой степени, на величину молекулярно-массового распределения. Степень изотактичности полипропилена может быть также выражена через содержание изотактических мезо-пентад (или триад), определяемое методом ЯМР-спектроскопии на ядрах 13С.

Также большое значение при переработке полипропилена в пленку имеет величина молекулярно-массового распределения (ММР), которая может быть определена различными аналитическими методами, в частности, методом гельпроникающей хроматографии.

Эффективным способом получения полимера с широким ММР является осуществление процесса синтеза полимера по многостадийной схеме, в которой на отдельных стадиях получают фракции полимера с различными молекулярными массами, и, соответственно, показателем текучести расплава (ПТР), а конечный полимер имеет бимодальное ММР.

Из заявки US20110031645 A [Dow Global Technologies Inc., °10.02.11] известен процесс, который включает, по меньшей мере, две стадии получения полипропилена с ММР более 5, содержанием растворимых в холодном ксилоле фракций от 5 до 8 мас. %, содержанием изотактических мезо-пентад менее 92,5 мас. % и ПТР от 1,0 до 4,0 г/10 мин (при 230°С и 2,16 кг). Полипропилен по заявке может быть получен путем жидкофазной или газофазной полимеризации, или их комбинацией. Причем ПТР фракций полипропиленов, получаемых на отдельных стадиях процесса, определяется исходя из требуемого значения ПТР конечного полимера, который варьируется, предпочтительно, в диапазоне от 2 до 3,5 г/10 мин, и при соотношении ПТР конечного полимера к ПТР фракции полипропилена, получаемой на первой стадии процесса, в диапазоне от 1 до 20. Готовый полимер может быть переработан в БОПП-пленку со скоростью переработки не менее 400 м/мин. Данные по свойствам готовой пленки, в частности, по физико-механическим показателям, в тексте заявки отсутствуют.

Однако высокое содержание в полипропилене фракций, растворимых в ксилоле, может привести к возникновению нагарообразования на перерабатывающем оборудовании, и, следовательно, необходимости проведения дополнительных остановов для очистки оборудования, а также может являться причиной получения пленки с невысокими прочностными характеристиками.

В заявке WO2014/166779 A [Borealis, 16.10.14] описывается процесс получения гомополимера пропилена, характеризующегося ПТР от 1,5 до 10 г/10 мин, ММР более 9,0 и содержанием растворимой в холодном ксилоле фракции не менее 2,8 мас.%. Также полученный полимер характеризуется содержанием 2,1-эритро регио-дефектов равным или ниже 0,4 мол. % и содержанием изотактических мезо-пентад более чем 93,5 мол. % (по данным ЯМР 13С). Полимер с описанными свойствами получают путем газофазной полимеризации по двухреакторной схеме при температуре от 70 до 95°С. При этом значение ПТР фракции полипропилена, полученной во втором реакторе, больше значения ПТР фракции полипропилена, полученной в первом реакторе, в 1-4 раза, а соотношение массовых долей фракций, полученных в первом и во втором реакторе соответственно, находится в диапазоне от 70:30 до 35:65. Данные по условиям переработки полипропилена в БОПП-пленку в заявке не приведены.

Предложенное в заявке WO2014/166779 A [Borealis, 16.10.14] решение приводит к получению полимера с достаточно широким ММР (более 7,0), которое может привести к значительному снижению оптических свойств готовой пленки. Оптимальным считается значение ММР полипропилена в диапазоне 5,0-7,0, в котором не происходит потери внешнего вида изготавливаемой пленки.

Из документов, представленных выше видно, что для получения БОПП-пленок в основном используется полипропилен с содержанием растворимых в ксилоле фракций не ниже 2,8 мас. % Однако, исходя из уровня техники, возможно также применение для изготовления БОПП-пленок полипропилена с низким содержанием растворимой в ксилоле фракции (ниже 2,8 мас. %), и, соответственно, повышенной кристалличностью. Пленки из полипропилена с описанными свойствами находят свое применение для изготовления конденсаторов.

Так в патенте RU2530490 C [Borealis, 10.02.14] заявлен полипропилен и способ получения полипропилена для изготовления БОПП-пленки с высокой теплостойкостью и предназначенной для изготовления конденсаторов. Полипропилен по изобретению получают каталитической полимеризацией с применением металлоценовых катализаторов. При этом предпочтительно получение полимера осуществляют по многостадийной схеме, позволяющей получить мультимодальный полимер, также предпочтительно используют комбинацию процессов полимеризации в массе в циркуляционном реакторе и полимеризации в газофазном реакторе.

К отличительным свойствам полученного полипропилена относятся содержание фракций, растворимых в холодном ксилоле, не более 1,5 мас. % и ММР от 2,8 до 8,5. Также полипропилен характеризуется распределением толщин ламелей кристаллической фракции, определенных методом ступенчатого изотермического разделения (SSA), а именно: от 45,0 до 67,0 мас. % фракции с толщиной ламели в пределах 7,7 - 14,09 нм и от 18,0 до 50,0 фракции с толщиной ламели более 14,09 нм. Дополнительно полипропилен характеризуется содержанием 2,1-эритро регио-дефектов, определяемых методом 13С-спектроскопии, не менее 0,4 мол. %.

Стоит отметить, что в описанном выше патенте не приведены данные по технологичности полипропилена с низким содержанием растворимых в ксилоле фракций (XS) при производстве БОПП-пленки в условиях высокоскоростных технологических линий. Кроме того, полипропилен c низким XS, который может быть переработан в БОПП-пленку, получают комбинацией процессов полимеризации в массе и газофазной полимеризации, данные о возможности получения полипропилена с аналогичным показателем XS для производства БОПП-пленки в среде углеводородного растворителя отсутствуют.

Из всего вышесказанного следует, что в настоящее время нет информации об использовании полипропилена с низким содержанием XS, полученного в среде углеводородного растворителя, в условиях высокоскоростной переработки в БОПП-пленку.

Сущность изобретения

Задачей настоящего изобретения является определение комплекса структурных характеристик полипропилена пригодного для изготовления БОПП-пленки при высокой скорости переработки и разработка способа его получения в среде углеводородного растворителя.

Техническим результатом настоящего изобретения является получение полипропилена, в частности, бимодального полипропилена, определенной кристаллической структуры, в частности, с низким содержанием растворимых в ксилоле фракций (XS), который возможно перерабатывать в БОПП-пленку при скорости переработки более 430 м/мин, причем бимодальность полимера обусловлена осуществлением синтеза полипропилена в среде углеводородного растворителя по многостадийной схеме.

Дополнительным техническим результатом является получение БОПП-пленки, характеризующейся улучшенными физико-механическими и оптическими свойствами.

Еще одним техническим результатом является возможность получения широкого спектра пленок: прозрачных, матовых, наполненных, общего назначения и т.д., а также возможность нанесения покрытий на пленку, например, металлизированного слоя, печати и т.д.

Задача настоящего изобретения решается, и технический результат достигается благодаря полипропилену, пригодному для получения биаксиально-ориентированной полипропиленовой- БОПП- пленки, который удовлетворяет следующим характеристикам:

- молекулярно-массовое распределение-ММР в диапазоне от 4,5 до 8,5;

- содержание кристаллической фракции с температурой плавления более 178оС, определенное методом ступенчатого изотермического разделения SSA, не более 3,5 %, предпочтительно не более 3,0 %, а распределение кристаллической фракции по толщинам ламелей Lw/Ln от 1,25 до 1,35;

- показателем текучести расплава- ПТР 230°С/2,16кг, от 3,0 до 4,0 г/10 мин, предпочтительно от 3,5 до 3,8 г/10 мин.

Полипропилен получен по суспензионной технологии в среде углеводородного растворителя.

Полипропилен по изобретению, в предпочтительном варианте, удовлетворяет также следующим характеристикам:

- структура характеризуется содержанием изотактических пентад, определенным методом 13С ЯМР - mmmm, в диапазоне от 87 до 91 % в расчете на массу полимера;

- содержание в полимере фракций, растворимых в ксилоле (XS) в диапазоне от 1,0 до 3,5 мас. %, предпочтительно от 1,5 до 3,5 мас. % в расчете на массу полипропилена;

- содержание в полимере фракций, растворимых в гептане (HS), в диапазоне от 0,4 до 2,5 мас. %, предпочтительно от 0,5 до 1,5 мас.% в расчете на массу полипропилена;

Авторы настоящего изобретения неожиданно обнаружили, что полипропилен, полученный полимеризацией в среде углеводородного растворителя по многостадийной схеме, может быть переработан в БОПП-пленку при высоких скоростях переработки на линии получения пленки - более 430 м/мин, несмотря на низкое содержание в нем фракций растворимых в ксилоле (XS) и гептане (HS). Вероятной причиной обнаруженного эффекта авторы считают формирование определенной кристаллической структуры полимера вследствие получения в процессе синтеза бимодального продукта, содержащего фракцию полимера с пониженной молекулярной массой. За счет этой фракции в полимере повышается относительное содержание концевых групп макромолекул, которые при кристаллизации либо сегрегируются из объема кристаллита в аморфную фазу, ограничивая рост кристаллита, либо фиксируются в объеме кристаллита, создавая дефекты кристаллической решетки. В обоих случаях снижается температура плавления и устойчивость кристаллитов к деформации, что в условиях вытяжки пленки облегчает процессы ориентирования макромолекул и улучшает перерабатываемость полипропилена в БОПП-пленку, способствуя повышению ее качества. Необходимо заметить, что описанный механизм улучшения перерабатываемости полипропилена бимодального типа наиболее актуален именно для полимера, получаемого по суспензионной технологии в «тяжелом» растворителе, в связи с вымыванием большей части аморфной и низкомолекулярной фракций полимера используемым растворителем, тогда как в случае других технологий эти фракции, оставаясь в полимере в составе ксилол-растворимой фракции, делают определяющий вклад в улучшение перерабатываемости полипропилена в БОПП-пленку.

Таким образом, наличие у полипропилена описанного комплекса ключевых свойств, в частности:

- молекулярно-массовое распределение (ММР) в диапазоне от 4,5 до 8,5;

- показатель текучести расплава (ПТР230°С/2,16кг) от 3,0 до 4,0 г/10 мин., предпочтительно от 3,5 до 3,8 г/10 мин;

- содержание кристаллической фракции с температурой плавления более 178°С, определенное методом ступенчатого изотермического разделения (SSA), не более 3,5 %, предпочтительно не более 3,0 %, а распределение по толщинам ламелей кристаллической фракции Lw/Ln от 1,25 до 1,35); и наиболее, предпочтительно

- структура полипропилена характеризуется содержанием изотактических пентад, определенным методом 13С ЯМР - mmmm, в диапазоне от 87 до 91 % в расчете на массу полимера,

что позволяет производить на высокоскоростных линиях БОПП-пленку, характеризующуюся повышенными прочностными характеристиками и улучшенным внешним видом, в частности, равномерностью толщин полотна пленки.

Дополнительным положительным эффектом является улучшение прочностных и оптических характеристик, получаемой БОПП-пленки, которые в том числе, достигаются за счет пониженного содержания фракций полипропилена, растворимых в ксилоле (XS) и гептане (HS).

Подробное описание изобретения

Далее приводится подробное описание различных аспектов и вариантов изобретения.

Полипропилен для получения БОПП-пленки с высокой скоростью переработки имеет следующие характеристики:

- молекулярно-массовое распределение - ММР в диапазоне от 4,5 до 8,5;

- содержание кристаллической фракции с температурой плавления более 178°С, определенное методом ступенчатого изотермического разделения SSA, не более 3,5 %, предпочтительно не более 3,0 %, а распределение кристаллической фракции по толщинам ламелей Lw/Ln от 1,25 до 1,35;

- показателем текучести расплава- ПТР 230°С/2,16кг, от 3,0 до 4,0 г/10 мин, предпочтительно от 3,5 до 3,8 г/10 мин.

В предпочтительном варианте изобретения, полипропилен дополнительно имеет следующие характеристики:

- структура полипропилена характеризуется содержанием изотактических пентад, определенным методом 13С ЯМР - mmmm, в диапазоне от 87 до 91 % в расчете на массу полимера;

- содержание в полимере фракций, растворимых в ксилоле (XS) в диапазоне от 1,0 до 3,5 мас. %, предпочтительно от 1,5 до 3,5 мас. % в расчете на массу полипропилена;

- содержание в полимере фракций, растворимых в гептане (HS), в диапазоне от 0,4 до 2,5 мас. %, предпочтительно от 0,5 до 1,5 мас.% в расчете на массу полипропилена.

Настоящее изобретение относится к полимеру пропилена для изготовления БОПП-пленок при высокой скорости переработки (более 430 м/мин) и отсутствии вероятности обрыва полотна пленки, который может быть получен с использованием нанесенных титан-магниевых катализаторов Циглера-Натта с общей формулой MgCl2/TiCl4/D1 - D2/ТЭА. В данных катализаторах тетрагалогенид титана нанесен на галогенид магния, D1 представляет собой внутренний донор, D2 - внешний донор, триэтилалюминий (ТЭА) является сокатализатором.

В качестве D1 используют известные из уровня техники соединения, содержащие по меньшей мере одну из следующих функциональных групп: спиртовую, амидную, аминогруппу, сложноэфирную группу. Внутренними донорами являются, но не ограничиваются ими: метанол, этанол, изопропанол и бутанол, диэтиламин, диизопропиламин и триэтиламин, формамид и ацетамид, C1-C20 алкильные эфиры бензойной кислоты, C1-C8 алкильные эфиры алифатических монокарбоновых кислот, 1,8-нафтиловые диэфиры, малонаты, сукцинаты и глутараты. Однако в настоящем изобретении не рекомендуется использовать катализаторы Циглера-Натта четвертого поколения (содержащие в качестве доноров фталатные соединения) и катализаторы Циглера-Натта, содержащие внутренние доноры, представляющие собой соединения флюорена.

В качестве D2 может быть использовано кремнийорганическое соединение, представленное следующей формулой (R1)n(R2)mSi(OR3)z (II), где R1 и R2 - одинаковые или различные и независимо выбраны из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, необязательно содержащие один или несколько заместителей, представляющих собой алкилы, алкенилы или арилы.

R3 представляет собой метил или этил, z равно 2 или 3, m представляет собой 0 или 1, n равно 0 или 1, при условии, что n+m+z=4 и m и n одновременно не могут быть равны 0. Примеры кремнийорганических соединений, которые могут использоваться в настоящем изобретении, включают: диизопропилдиметоксисилан, трет-бутилметилдиметоксисилан, трет-бутилметилдиэтоксисилан, трет-амилметилдиэтоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, трет-бутилтриэтоксисилан, фенилтриэтоксисилан, циклогексилтриметоксисилан, циклопентилтриметоксисилан, 2-метилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, н-пропилтриметоксисилан, дициклопентилдиметоксисилан, дициклопентилдиэтоксисилан, трициклопентилметоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан и циклопентилдиметилэтоксисилан. Предпочтительно использование циклогексилметилдиметоксисилана, диизопропилдиметоксисилана, дициклопентилдиметоксисилана, диизопропилдиметоксисилана.

Более конкретными примерами описываемых катализаторов, а также способов их получения, могут служить катализаторы и способы их получения, раскрытые в документах EP2221320 B [Mitsui Chemicals Inc., 21.06.17], EP2638080 B [Borealis, 07.01.15], EP1572756 [Basell Poliolefine Spa, 10.04.13].

Полипропилен по настоящему изобретению может быть получен по любой известной из уровня техники технологии полимеризации в углеводородном растворителе. В рамках настоящего изобретения подходящими углеводородными растворителями являются фракции углеводородов C7+ или их смеси, предпочтительно гептан или гептан-гексановая фракция, наиболее предпочтительно гептан.

Важно отметить, что проведение синтеза полипропилена в описанных условиях сопряжено с протеканием активного процесса экстракции низкомолекулярной и аморфной фракций полимера в растворитель, по этой причине получить полимер с высоким содержанием растворимой в ксилоле фракции XS (более 2,8 мас. %) в среде углеводородного растворителя не представляется возможным. При этом, как известно из уровня техники (например, из заявок US20110031645 A [Dow Global Technologies Inc., 10.02.11] и WO2014/166779 A [Borealis, 16.10.14] одной из характеристик, определяющих возможность переработки полипропилена в БОПП-пленку, является содержание XS, которое предпочтительно должно быть не менее 2,8 мас.%. С другой стороны, переработка полипропилена с высоким содержанием XS в БОПП-пленку, которая обладала бы высокими физико-механическими и оптическими свойствами, осуществима только при наличии у полипропилена определенной совокупности характеристик (изотактичность, содержание XS, HS, ММР, содержание кристаллической фракции и распределение фракций по толщинам ламелей).

Исходя из всего вышесказанного, авторами настоящего изобретения было выдвинуто предположение, что для улучшения перерабатываемости полипропилена, полученного по описанной выше технологии, необходимо таким образом организовать процесс синтеза, чтобы возможно было расширить ММР полимера с учетом низких показателей XS (в диапазоне от 1,0 до 3,5 мас. %) и HS (в диапазоне от 0,4 до 2,5 мас. %), что, в конечном счете, позволило бы эффективно переработать полимер в БОПП-пленку при высокой скорости и без снижения прочностных и оптических свойств готовой пленки.

Так, авторами был предложен многостадийный способ получения полипропилена путем полимеризации в среде углеводородного растворителя, включающий использование по меньшей мере трех реакторов, где указанный способ включает стадии:

a. получение в первом реакторе первой фракции полипропилена с показателем текучести расплава - ПТР 230°С/2,16кг от 1,8 г/10 мин до 3,0 г/10 мин;

b. получение во втором реакторе второй фракции полипропилена с показателем текучести расплава - ПТР 230°С/2,16кг от 5,5 до 10,5 г/10 мин;

c. перемещение указанных первой и второй фракций полипропилена в третий реактор;

d. перемешивание первой и второй фракций полипропилена в третьем реакторе c получением полипропилена.

В предпочтительном варианте изобретения, подходящими углеводородными растворителями являются фракции углеводородов C7+ или их смеси, предпочтительно гептан или гептан-гексановая фракция, наиболее предпочтительно гептан.

В другом предпочтительном варианте изобретения, один из реакторов соединен с двумя другими параллельно работающими реакторами

В предпочтительном варианте температура проведения процесса находится в диапазоне 50-80°С, предпочтительно в диапазоне 65-75°С; рабочее давление находится в диапазоне от 0,1 до 0,6 МПа, предпочтительно в диапазоне от 0,5 до 0,55 МПа.

Получение полипропилена с необходимым комплексом свойств осуществляют путем перемещения в третий реактор предварительно полученных в первом и втором параллельно работающих реакторах полимеров с низким и высоким ПТР соответственно. Причем в первом из параллельно соединенных суспензионном реакторе получают полипропилен с ПТР в диапазоне 1,8-3,0 г/10 мин, предпочтительно 2,5-2,9 г/10 мин, а во втором реакторе - в диапазоне 5,5-10,5 г/10 мин, предпочтительно 6,5-7,5 г/10 мин.

В предпочтительном варианте соотношение степени конверсий в первом реакторе к степени конверсии во втором реакторе находится в диапазоне от 70:30 до 50:50.

Предпочтительно, для сохранения физико-механических характеристик готовой пленки, показатель текучести расплава (ПТР230°С/2,16кг) используемых полимеров, определенный по ASTM D 1238, должен составлять от 3 до 4 г/10 мин, предпочтительно от 3.5 до 3.8 г/10 мин.

Авторами была предложена также полимерная композиция, содержащая полипропилен по изобретению.

В предпочтительном варианте, композиция дополнительно содержит стабилизаторы.

В другом варианте изобретения стабилизаторы, включают по меньшей мере один антиоксидант и по меньшей мере один поглотитель кислот или их смесь.

В другом наиболее предпочтительном варианте в качестве антиоксидантов используют любые известные из уровня техники антиоксиданты, предпочтительно, в качестве стабилизаторов композиция содержит по меньшей мере один фенольный и по меньшей мере один фосфитный антиоксидант или их смесь.

В другом наиболее предпочтительном варианте в качестве поглотителя кислот может быть использован любой известный из уровня техники поглотитель кислот, не относящийся к классу стеаратов металлов, в частности, может быть использован гидротальцит.

Кроме того, в предпочтительном варианте, дополнительно могут быть использованы и другие известные добавки, позволяющие полипропилену сохранять свои свойства в процессе переработки и эксплуатации.

Количество стабилизаторов, в наиболее предпочтительном варианте, добавляемых в полипропилен, составляет от 1 до 3 кг на тонну полипропилена, предпочтительно от 1,5 до 2,8 кг на тонну полипропилена, более предпочтительно от 1,7 до 2,2 кг на тонну полипропилена.

Композиция по изобретению, в предпочтительном варианте, по существу не содержит стеарата кальция. Из стеарата кальция, после взаимодействия его с кислотами, образуется легко мигрирующая на поверхность стеариновая кислота, что делает невозможным получение металлизированной пленки. Под определением «по существу не содержит» понимают содержание менее 0,010 мас. %, предпочтительно менее 0,005 мас. %, наиболее предпочтительно менее 0,001 мас. %.

Авторами была предложена также пленка, включающая по меньшей мере один слой, содержащий полипропилен по изобретению или полимерную композицию по изобретению.

В предпочтительном варианте, указанный полипропилен может использоваться как в качестве основного, так и в качестве дополнительного компонента любого слоя пленки любого состава, известного из уровня техники. Точные структура пленки (количество и порядок расположения слоев) и состав слоев зависит от требований, предъявляемых к пленке и изделиям, изготовленным из пленки.

Помимо полипропилена по изобретению, пленка может содержать другие полиолефины, а также функциональные полимеры. В качестве полиолефинов используют сополимеры и терполимеры α-олефинов, в частности сополимеры пропилена и этилена, пропилена и бутена, терполимеры пропилена, этилена и бутена и т.д. В качестве функциональных полимеров используют: сополимеры этилена с виниловым спиртом, поливинилиденхлорид, сополимеры винилиденхлорида, сложные полиэфиры, полиамиды (для придания пленке газо- и/или ароматонепроницаемых свойств), интерполимеры этилена и α-олефина (для бесклеевого ламинирования пленки на бумагу), модифицированный малеиновым ангидридом гомополипропилен (адгезионный слой в соэкструзионных пленках) и т.д.

В предпочтительном варианте пленка по изобретению получена соэкструзией.

В другом предпочтительном варианте пленка по изобретению является биаксиально-ориентированной пленкой.

Пленки по изобретению могут использоваться для изготовления упаковок, в том числе упаковок для пищевых продуктов, адгезивных лент, металлизированных пленок и т.д.

Осуществление изобретения

Методы испытаний

1. Показатель текучести расплава (ПТР) определяли в соответствии с ASTM D1238 «Стандартный метод испытания для определения вязкости расплава термпопластмасс с использованием пластометра выталкивающего типа».

2. Массовую долю растворимой фракции в кипящем н-гептане/изотактической фракции определяли по ГОСТ 26996-86. Полипропилен и сополимеры пропилена.

3. Массовую долю растворимой в п-ксилоле фракции определяли по ISO 16152.

4. Определение молекулярно-массовых характеристик (ММХ) образцов полипропилена и статистического сополимера пропилена с этиленом проводили методом гель-проникающей хроматографии (ГПХ) по ISO 16014-4-2012 Полимеры - Определение средних молекулярных масс и молекулярно-массового распределения с применением гельпроникающей хроматографии. Часть 4. Высокотемпературный метод - на приборе Agilent PL-GPC 220. Температура растворения и измерения - 150°С, растворитель - 1,2,4-трихлорбензол.

5. Определение ММХ веществ, растворимых в п-ксилоле (ХS) и н-гептане (HS), проводили методом низкотемпературной ГПХ на жидкостном хроматографе Agilent 1200, (Agilent) по ISO 16014-3-2012 Полимеры - Определение средних молекулярных масс и молекулярно-массового распределения с применением гельпроникающей хроматографии. Часть 3. Низкотемпературный метод. Температура растворения и измерения - 40°С, растворитель - тетрагидрофуран.

6. Микроструктуру, степень изотактичности и соотношение пентад образцов полимера пропилена определяли методом спектроскопии ядерного магнитного резонанса на ядрах углерода (13С ЯМР) высокого разрешения с помощью прибора Bruker Avance III 400МГц. Для проведения исследований образец массой 250 мкг растворяли в 2,5 мл трихлорбензола при нагревании до 140°С. Количество сканирований на ядрах 13С - 16000. Температура эксперимента - 140°С.

7. Особенности кристаллической структуры полимеров оценивали с помощью метода термического фракционирования, выполняемого на приборе DSC 204 F1 Phoenix, и детально описанного, в частности, в статье Muller, A.J., Hernandez, Z.H., Arnal, M.L. and Sanchez, J.J., Polym. Bull., 1997, 39(4): 465. Для исследований использовались образцы полимеров массой около 10 мг, вырезанные из прессованных пластин. Процедура в целом включала следующие шаги:

а) стирание термической истории полимера путем нагрева образца до 200оС и выдержка при этой температуре в течение 5 мин;

б) охлаждение образца со скоростью 20°С/мин до 30°С, выдержка при этой температуре 2 мин;

в) нагрев образца со скоростью 20°С/мин до первой температуры самонуклеации 133°С, определенной ранее опытным путем с учетом температуры плавления полимера;

г) охлаждение образца со скоростью 20°С/мин до 30°С, выдержка при этой температуре 2 мин;

д) далее операции нагрева образца (в) и охлаждения (г) повторяются с уменьшением на 5 градусов на каждом шаге температуры самонуклеации до финальной температуры самонуклеации 58оС;

е) финальный нагрев образца при скорости нагрева 10оС/ от 30 до 200оС с записью графика эндотермы плавления.

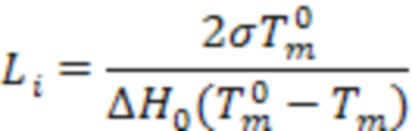

Расчет толщин ламелей при выбранных температурах фракционирования проводился по формуле Томсона-Гиббса:

где  - равновесная температура плавления бесконечного кристалла (460 К, расчетные значения от 459 до 467 K), ΔH0 - энтальпия плавления полностью кристаллического полипропилена (184 ·106 Дж/м3), σ - поверхностная энергия = 0,0496 Дж/м2, Li - толщина i-той ламели, Тm - температура плавления выбранной фракции.

- равновесная температура плавления бесконечного кристалла (460 К, расчетные значения от 459 до 467 K), ΔH0 - энтальпия плавления полностью кристаллического полипропилена (184 ·106 Дж/м3), σ - поверхностная энергия = 0,0496 Дж/м2, Li - толщина i-той ламели, Тm - температура плавления выбранной фракции.

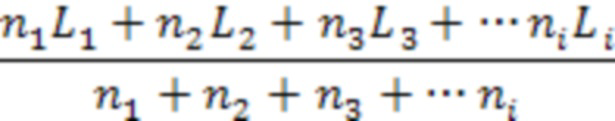

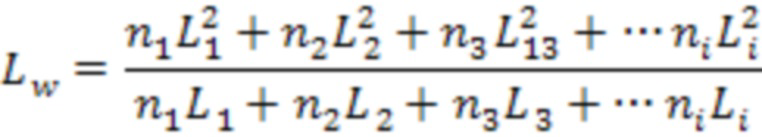

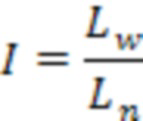

Статистическая оценка распределения толщин ламелей производилось путем вычисления среднего арифметического значения (Ln) и средневзвешенного (Lw) значения толщины ламели, а также индекса ширины распределения (Lw/Ln) по следующим уравнениям:

где ni - нормализованная площадь пика заданной фракции, Li - толщина ламели в заданной фракции.

Данное изобретение более конкретно описано со ссылкой на приведенные ниже примеры. Примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Пример 1.

Полипропилен с ПТР 3,5 г/10 мин (при 230°С и 2,16 кг) получали в среде углеводородного растворителя (гептан-гексановая смесь) по трехреакторной схеме путем смешения в третьем реакторе полипропилена с ПТР равным 2,57-2,6 г/мин, полученного в первом суспензионном реакторе, и полипропилена с ПТР равным 6,5-7,0 г/10 мин, полученного во втором суспензионном реакторе. Полимеризацию пропилена в среде растворителя осуществляли при температуре 68-72°С и рабочем давлении 0,50-0,55 МПа.

В качестве катализатора использовался титан-магниевый катализатор V поколения, полученный согласно примерам из EP0361493 B [Himont Inc., 23.11.94], в сочетании с внешним донором циклогексилдиметоксисиланом.

Полученный полимер был переработан на линии фирмы «ESOPP 7», позволяющей перерабатывать полимер при скорости 450 м/мин при ширине полотна 8,2 метров.

БОПП-пленка представляла собой пятислойную пленку, каждый слой которой состоит из вышеуказанного полипропилена с содержанием антиоксидантов: пространственно-затрудненного фенольного антиоксиданта пентаэритрит тетраокси (3 - (3,5-ди-трет-бутил-4-гидроксифенил) пропионата) (Irganox 1010) и фосфоросодержащего антиоксиданта трис(2,4-ди-трет-бутилфенил)фосфита (Irgafos 168), а также гидротальцита в качестве поглотителя кислот в количестве 2,19 кг стабилизаторов на тонну полипропилена. Пленку получали путем непрерывной экструзии полипропилена с постадийной ориентацией, термофиксацией и охлаждением пленочного полотна: потоки расплава каждого из экструдеров (пять по количеству слоев) соединялись в фильере (головке) и вытекали из ее щели на охлаждающий барабан (вал) в виде сформированного листа, лист охлаждался, проходя через водяную ванну. Далее лист вновь нагревали на каландрах до 100-130°С и вытягивали в 6 раз в продольном направлении на валках. Вытянутый в продольном направлении лист направляли в печь, где его вновь нагревали воздухом до 170-190°С и вытягивали в поперечном направлении в 10 раз. Общая толщина пленки составляла 20 мкм, при этом внешние слои имели толщину 0,9 мкм, промежуточные - 2,5 мкм, основной слой - 13,2 мкм.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

Пример 2

Полипропилен с ПТР 3,8 г/10 мин (при 230°С и 2,16 кг) получали аналогично примеру 1, за исключением того, что в третьем реакторе осуществляли смешение полипропиленов, характеризующихся ПТР равным 2,7-2,8 г/мин, получаемых в первом суспензионном реакторе, и полипропиленов с ПТР равным 7,3-7,5 г/10 мин, получаемых во втором суспензионном реакторе.

Аналогично примеру 1 получали БОПП-пленку.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

Пример 3

Полипропилен с ПТР 3,9 г/10 мин (при 230°С и 2,16 кг) получали аналогично примеру 1, за исключением того, что в третьем реакторе осуществляли смешение полипропиленов, характеризующихся ПТР равным 2,8-2,9 г/мин, получаемых в первом суспензионном реакторе, и полипропиленов с ПТР равным 7,6-8,5 г/10 мин, получаемых во втором суспензионном реакторе.

Аналогично примеру 1 получали БОПП-пленку.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

Пример 4

Полипропилен с ПТР 4 г/10 мин (при 230°С и 2,16 кг) получали аналогично примеру 1, за исключением того, что в третьем реакторе осуществляли смешение полипропиленов, характеризующихся ПТР равным 2,7-3,0 г/мин, получаемых в первом суспензионном реакторе, и полипропиленов с ПТР равным 9,5-10,5 г/10 мин, получаемых во втором суспензионном реакторе.

Аналогично примеру 1 получали БОПП-пленку.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

Пример 5

Полипропилен с ПТР 3 г/10 мин (при 230°С и 2,16 кг) получали аналогично примеру 1, за исключением того, что в третьем реакторе осуществляли смешение полипропиленов, характеризующихся ПТР равным 1,8-2,0 г/мин, получаемых в первом суспензионном реакторе, и полипропиленов с ПТР равным 5,5-6,4 г/10 мин, получаемых во втором суспензионном реакторе.

Аналогично примеру 1 получали БОПП-пленку.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

Пример 6 - Сравнительный

Полипропилен с ПТР 2,9 г/10 мин (при 230°С и 2,16 кг) получали в среде углеводородного растворителя (гептан-гексановая смесь) по трехреакторной схеме путем смешения в третьем реакторе полипропилена с ПТР равным 1,7 г/мин, полученного в первом суспензионном реакторе, и полипропилена с ПТР равным 5,3 г/10 мин, полученного во втором суспензионном реакторе. Полимеризацию пропилена в среде растворителя осуществляли при температуре 68-72°С и рабочем давлении 0,50-0,55 МПа.

В качестве каталитической системы использовался титан-магниевый катализатор V поколения, полученный согласно примерам из EP0361493 B [Himont Inc., 23.11.94], в сочетании с внешним донором циклогексилдиметоксисиланом.

Характеристики используемого полипропилена и готовой пленки, полученной согласно Примеру 1, а также параметры переработки пленки указаны в Таблице 1.

Пример 7 - Сравнительный

Полипропилен с ПТР 3,2 г/10 мин (при 230°С и 2,16 кг) получали в среде углеводородного растворителя (гептан-гексановая смесь) по мономодальной схеме при получении одного и того же ПТР в диапазоне 2,8-3,2 г/10 мин. во всех реакторах. Полимеризацию пропилена в среде растворителя осуществляли при температуре 68-72°С и рабочем давлении 0,50-0,55 МПа.

В качестве каталитической системы использовался титан-магниевый катализатор V поколения, полученный согласно примерам из EP0361493 B [Himont Inc., 23.11.94], в сочетании с внешним донором циклогексилдиметоксисиланом.

Характеристики используемого полипропилена и готовой пленки, полученной согласно Примеру 1, а также параметры переработки пленки указаны в Таблице 1.

Пример 8- Сравнительный

БОПП-пленку получали по аналогии с Примером 1 из полимера пропилена с ПТР 3,0 г/10 мин (при 230оС и 2,16 кг), синтезированного по газофазной технологии и однореакторной схеме с использованием катализатора по Примеру 2 при температуре 65-75°С и рабочем давлении 2,2 МПа.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

Пример 9 - Сравнительный

БОПП-пленку получали по аналогии с Примером 1, но с использованием коммерчески доступного полипропилена марки Jampilen HP525J (Jam Polymers), получаемого при многостадийной полимеризации в среде жидкого мономера, который, согласно спецификации от производителя, характеризуется бимодальным ММР и предназначен для получения БОПП-пленок.

Характеристики используемого полипропилена и готовой пленки, а также параметры переработки пленки указаны в Таблице 1.

6,5-7,0

7,3-7,5

7,6-8,5

9,5-10,5

5,5-6,4

Полимеры по изобретению (Примеры 1-5) представляют собой гомополимеры пропилена с повышенным значением показателя текучести расплава (ПТР), относительно известного из уровня техники полипропилена для получения БОПП-пленки, и низким содержанием фракций, растворимых в п-ксилоле (XS) и гептане (HS), что, в свою очередь, является следствием получения полимера в среде углеводородного растворителя. В Таблице 1 представлены в качестве образцов сравнения полимеры, полученные в среде углеводородного растворителя по однореакторной (стандартной) схеме (Пример 7), а также Пример 6, который получен по двухреакторной схеме, аналогично Примеру 1, но с другими параметрами по ПТР. Для образцов приведены характеристики и условия переработки полипропиленов с высоким содержанием XS и HS, пригодных для получения БОПП-пленок: полипропилен, полученный по газофазной технологии (Пример 8), а также коммерчески доступный полипропилен марки Jampilen HP 525J (Пример 9), получаемый при многостадийной полимеризации в среде жидкого мономера.

Стоит отметить, что полимер по Примеру 8 также, как и по Примеру 6, перерабатывается в пленку при скорости 430 м/мин, однако характеризуется более высокой величиной обрывности.

Видно, что пленки по Примерам 8 и 9 уступают пленке из полимера по изобретению (Пример 1) по внешнему виду и прочностным характеристикам, что ограничивает их использование при производстве пленок специального назначения, к которым предъявляются высокие требования по физико-механическим характеристикам, в частности, для изготовления скотча. Также данные пленки будут уступать пленке по Примеру 1 при нанесении на них печати в связи с повышенным содержанием мигрирующих низкомолекулярных компонентов (высокие значения XS и HS).

Полимеры по Примерам 1-5 и Примеру 6, имея практически одинаковое низкое содержание XS и HS, оба успешно перерабатываются в БОПП-пленку, что обусловлено пониженной изотактичностью полимера и высоким значением полидисперсности (Mw/Mn=5,5), являющейся следствием бимодальной природы обоих продуктов. Однако они перерабатываются со значительной разницей по скорости оборудования, а также полимер по изобретению обеспечивает существенно лучшую однородность пленки по толщине. Существенный вклад в повышение скорости переработки полимера по Примерам 1-5 дает повышение общего значения ПТР (3-4 г/10 мин.) в условиях использования двухреакторной схемы. За счет изменения ПТР обеих фракций бимодального полимера закономерно было получено некоторое уширение ММР, а также снижение доли кристаллических фракций с температурой плавления в области высоких температур (выше 178°С), и, как следствие, более узкое распределение по толщинам ламелей (показатель полидисперсности толщин ламелей Lw/Ln менее 3) - по результатам ступенчатого изотермического разделения (SSA). Стоит отметить, что Полимер 1 имеет самый лучший показатель Lw/Ln из всех образцов, исключая коммерческий образец Jampilen HP 525J, полученный по другой технологии.

При повышении ПТР полимера можно было столкнуться с нежелательным снижением физико-механических характеристик готовой пленки. Но, как показывают результаты проведенных испытаний, повышение ПТР не отразилось негативно на физико-механических характеристиках изделий при сравнении с Примером 6. Более того, из всех представленных образцов, только разработанный полимер позволяет получать пленку с высокими прочностными характеристиками, а также улучшенными оптическими свойствами (блеск). Такой результат связан, вероятнее всего, с минимальным количеством низкомолекулярных фракций в полимере (низкие значения XS и HS), которые позволяют получить высокие прочностные и оптические характеристики.

Кроме ожидаемого улучшения в скорости переработки дополнительно стоит отметить улучшение технологических параметров переработки, а именно температурных режимов при ориентации пленок в зонах ТДО и МДО. Проводя сравнение полипропилена по Примеру 6 с полипропиленом по Примеру 9, можно отметить существенную разницу в температурных режимах переработки полимеров в узлах продольной вытяжки (МДО) и поперечной вытяжки (ТДО): при меньшей скорости переработки бимодального полимера по Примеру 6, указанные температуры значительно выше, чем при переработке полимера по Примеру 9 на более высокой скорости. Необходимость повышения температур в зонах вытяжки пленки для эффективной переработки полимера по Примеру 6 является ограничивающим фактором для увеличения скорости переработки данного полимера выше полученной в условиях испытаний, т.к. в случае дальнейшего повышения температуры возрастают риски возникновения негативных эффектов при обрывах (налипание расплавленного полимера на стенки оборудования в зоне ТДО, и как следствие, большие временные затраты для их очистки), а также становится невозможным изготовление пленок, содержащих во внешних слоях сополимеры или терполимеры с низкой температурой плавления. Данную проблему также удалось минимизировать при использовании полимера по изобретению. Представленные данные наглядно показывают, что при существенном повышении скорости переработки полимера по Примерам 1-5 температурные режимы не были столь высокими как в Примерах 6-8, что существенно упрощает процесс переработки и снижает риск потери экономических показателей при возникновении обрыва, а также позволяет дольше сохранять работоспособность оборудования, которое в жестких температурных условиях изнашивается быстрее.

Что касается обрывности пленочного полотна при переработке, то в рассматриваемом ряду бимодальные полимеры (Примеры 1-5 и Пример 6) имеют явные преимущества при использовании, что связано именно с образованием расширенного ММР в полимере и дает существенные преимущества перед полимерами, полученными по стандартной схеме даже при увеличении температуры переработки (Пример 7).

Еще одним неоспоримым преимуществом использования полимеров по изобретению является достижение низкого показателя по разнотолщинности пленочного полотна. С учетом того, что полимер является некоторой смесью фракций с различным ПТР достаточно сложно добиться однородности продукта. В этом смысле производство мономодальных продуктов, по этому параметру, имеет некоторое преимущество. Но, при достижении совокупности факторов (более высокого ПТР полимера, правильного разведения ПТР в реакторах полимеризации и т.д.), авторам изобретения удалось достигнуть улучшения профиля пленочного полотна практически до уровня мономодальных полимеров. Для конечных потребителей использование пленки с неоднородной толщиной приводит к существенным потерям при нанесении клеев, красок или других компонентов на поверхность используемой пленки.

Таким образом, для получения полипропилена по суспензионной технологии, предназначенного для изготовления БОПП-пленок на высокоскоростных линиях, необходимыми условиями являются: проведение процесса полимеризации по многостадийной схеме со значениями ПТР полимера в 1 и 2 реакторах от 1,8 г/10 мин до 3,0 г/10 мин и от 5,5 до 10,5 г/10 мин г/10 мин соответственно и соотношении фракций от 30%/70% до 50%/50%, и достижение финального ПТР полимера в диапазоне от 3 до 4 г/10 мин, предпочтительно 3,5-3,8 г/10 мин. Такие условия получения полипропилена позволяют при низком значении показателя XS полимера получить продукт с характеристиками, необходимыми для обеспечения высокой скорости переработки и получения готовой пленки с улучшенными физико-механическими и оптическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биаксиально ориентированная многослойная пленка на основе полипропилена | 2022 |

|

RU2811740C1 |

| СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ СОПОЛИМЕРА | 2002 |

|

RU2298017C2 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИОЛЕФИНЫ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ПРЕВОСХОДНЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ, ПОЛУЧАЕМЫЕ В МНОГОСТУПЕНЧАТОМ ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ | 2009 |

|

RU2470963C2 |

| Полипропиленовые пленки с улучшенной пригодностью для печати | 2015 |

|

RU2712913C1 |

| Гетерофазный сополимер | 2014 |

|

RU2668075C2 |

| Полиолефиновая композиция с улучшенным внешним видом | 2018 |

|

RU2754417C2 |

| ПЛЕНКА, СОДЕРЖАЩАЯ ПРОПИЛЕН-ЭТИЛЕН-1-БУТЕНОВЫЕ ТЕРПОЛИМЕРЫ | 2016 |

|

RU2715183C2 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| ВЫСОКОТЕКУЧИЕ ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПОЛИПРОПИЛЕНА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2017 |

|

RU2765100C1 |

Настоящее изобретение относится к полипропилену для получения пленок, в частности биаксиально-ориентированных полипропиленовых (БОПП) пленок, а также к способу получения полипропилена по суспензионной технологии в среде углеводородного растворителя. Полипропилен удовлетворяет следующим характеристикам: молекулярно-массовое распределение-ММР в диапазоне от 4,5 до 8,5; содержание кристаллической фракции с температурой плавления более 178°С, определенное методом ступенчатого изотермического разделения SSA, не более 3,5%; распределение кристаллической фракции по толщинам ламелей – Lw/Ln от 1,25 до 1,35; показатель текучести расплава- ПТР 230°С/2,16кг, от 3,0 до 4,0 г/10 мин. Способ получения указанного полипропилена осуществляется путем полимеризации в среде углеводородного растворителя и включает использование по меньшей мере трех реакторов. Указанный способ включает а) получение в первом реакторе первой фракции полипропилена с показателем текучести расплава – ПТР 230°С/2,16 кг от 2,5 г/10 мин до 2,9 г/10 мин; b) получение во втором реакторе второй фракции полипропилена с показателем текучести расплава – ПТР 230°С/2,16 кг от 5,5 до 10,5 г/10 мин; с) перемещение первой и второй фракций полипропилена в третий реактор и d) перемешивание первой и второй фракции полипропилена в третьем реакторе с получением полипропилена. Структурные характеристики заявленного полипропилена позволяют получать БОПП-пленки при скорости переработки более 430 м/мин без возникновения обрывов пленочного полотна. Полипропилен, полученный по данной технологии, характеризуется комплексом свойств, которые необходимы для получения из него БОПП-пленок с улучшенными физико-механическими характеристиками и оптическими показателями. 4 н. и 17 з.п. ф-лы, 1 табл., 9 пр.

1. Полипропилен, пригодный для получения биаксиально-ориентированной полипропиленовой БОПП-пленки, который удовлетворяет следующим характеристикам:

- молекулярно-массовое распределение-ММР в диапазоне от 4,5 до 8,5;

- содержание кристаллической фракции с температурой плавления более 178°С, определенное методом ступенчатого изотермического разделения SSA, не более 3,5 %;

- распределение кристаллической фракции по толщинам ламелей- Lw/Ln от 1,25 до 1,35;

- показателем текучести расплава - ПТР 230°С/2,16кг, от 3,0 до 4,0 г/10 мин, определенный в соответствии со стандартом ASTM D 1238.

2. Полипропилен по п. 1, структура которого характеризуется содержанием изотактических пентад, определенным методом 13С ЯМР - mmmm, в диапазоне от 87 до 91 % в расчете на массу полимера.

3. Полипропилен по п. 1, который характеризуется содержанием в полипропилене фракций, растворимых в ксилоле- XS в диапазоне от 1,0 до 3,5 мас. %, предпочтительно от 1,5 до 3,5 мас. % в расчете на массу полипропилена.

4. Полипропилен по п. 1, который характеризуется содержанием в полипропилене фракций, растворимых в гептане- HS, в диапазоне от 0,4 до 2,5 мас. %, предпочтительно от 0,5 до 1,5 мас. % в расчете на массу полипропилена.

5. Полипропилен по п. 1, который характеризуется бимодальным ММР.

6. Полипропилен по п. 1, который характеризуется содержанием кристаллической фракции с температурой плавления более 178°С, определенным методом ступенчатого изотермического разделения SSA, не более 3,0 %.

7. Полипропилен по п. 1, который характеризуется ПТР от 3,5 до 3,8 г/10 мин.

8. Полимерная композиция для получения биаксиально-ориентированной полипропиленовой БОПП-пленки, содержащая полипропилен по любому из пп. 1-7.

9. Композиция по п. 8, которая дополнительно содержит стабилизаторы.

10. Композиция по п. 9, которая содержит стабилизаторы, включающие по меньшей мере один антиоксидант, или по меньшей мере один поглотитель кислот, или их смесь.

11. Композиция по п. 10, которая в качестве антиоксидантов содержит по меньшей мере фенольный или по меньшей мере фосфитный антиоксидант или их смесь.

12. Композиция по п. 10, которая в качестве поглотителя кислот содержит гидротальцит.

13. Композиция по любому из пп. 8-12, которая содержит от 1 до 3 кг стабилизаторов на тонну полипропилена, предпочтительно от 1,5 до 2,8 кг стабилизаторов на тонну полипропилена, более предпочтительно от 1,7 до 2,2 кг стабилизаторов на тонну полипропилена.

14. Композиция по любому из пп. 8-12, которая содержит стеарат кальция менее 0,010 мас. %.

15. Способ получения полипропилена по любому из пп. 1-7, путем полимеризации в среде углеводородного растворителя, включающий использование по меньшей мере трех реакторов, где указанный способ включает следующие стадии:

a. получение в первом реакторе первой фракции полипропилена с показателем текучести расплава- ПТР 230°С/2,16кг от 2,5 г/10 мин до 2,9 г/10 мин;

b. получение во втором реакторе второй фракции полипропилена с показателем текучести расплава- ПТР 230°С/2,16кг от 5,5 до 10,5 г/10 мин;

c. перемещение указанных первой и второй фракций полипропилена в третий реактор;

d. перемешивание первой и второй фракций полипропилена в третьем реакторе c получением полипропилена.

16. Способ по п. 15, где в качестве углеводородного растворителя используются фракции углеводородов С7+ или их смеси, предпочтительно гептан или гептан-гексановая фракция, наиболее предпочтительно гептан.

17. Способ по п. 15, где один из реакторов соединён с двумя другими параллельно работающими реакторами.

18. Способ по любому из пп. 15-17, где соотношение степени конверсии в первом реакторе к степени конверсии во втором реакторе находится в диапазоне от 70:30 до 50:50.

19. Способ по п. 15, где получают во втором реакторе вторую фракцию полипропилена с ПТР от 6,5 г/10 мин до 7,5 г/10 мин.

20. Пленка, включающая по меньшей мере один слой, содержащий полипропилен по любому из пп. 1-7 или полимерную композицию по любому из пп. 8-14.

21. Пленка по п. 20, которая получена соэкструзией.

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| CN 1020911300 A, 25.03.2015 | |||

| БОПП ПЛЕНКА С ГОМОГЕННОЙ СТРУКТУРОЙ | 2010 |

|

RU2530490C2 |

| EA 201300203 A1, 30.08.2013 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2024-01-23—Публикация

2023-02-16—Подача