Изобретение относится к гетерофазному сополимеру пропилена и этилена и к способу полимеризации пропилена и этилена с использованием мостикового бис-инденилового П-катализатора с образованием указанного полимера. В частности, изобретение относится к гетерофазным сополимерам пропилена и этилена с превосходной ударной прочностью и хорошей ударной вязкостью, достигаемых в полимерах, которые можно использовать в широком температурном диапазоне. Также предложено применение катализаторов, которые содержат определенные мостиковые бис-индениловые комплексы в твердой форме, однако не содержат внешнего носителя, для полимеризации этилена и пропилена с образованием гетерофазных сополимеров согласно изобретению.

Температура стеклования кристаллического изотактического полипропилена (иПП), составляющая примерно 0°C, ограничивает применимость всех материалов на основе иПП в интервале температур ниже нуля. Сочетание иПП в качестве матричной фазы с эластомерным компонентом, имеющим значительно более низкую температуру стеклования (Tg), представляет собой стандартный подход для преодоления этой проблемы. Однако даже в таком случае рабочие характеристики при температуре ниже примерно -10°C часто являются ограниченными.

Стандартные гетерофазные полипропиленовые полимеры основаны на матричной фазе и аморфной С3/С2 фазе, и обычно их получают с помощью гетерогенного катализа Циглера-Натта. Однако эти полимеры подвержены множеству конструктивных проблем.

Одна проблема состоит в дисперсии эластомерного компонента в матрице, частично из-за размера частиц эластомерной фазы. Проблемы также могут возникнуть из-за отношения вязкости эластомерного компонента и матричной (ПП) фазы, и совместимости этих двух фаз. Несовместимость является результатом различия состава данных материалов. Хорошей совместимости часто достигают при высоком содержании пропилена (С3) (и, следовательно, низком содержании этилена (С2)) в каучуковой фазе, что, однако, приводит к более высокой Tg, вновь ограничивая рабочие характеристики при очень низких температурах, таких как ниже -10°C.

Попытки увеличить содержание эластомерного компонента (то есть фазы этиленпропиленового каучука (ЭПК)) для улучшения посредством этого ударной прочности с необходимостью уменьшают жесткость или модуль упругости при растяжении полимера. Кроме того, увеличение содержание этилена неизбежно уменьшает тепловую стойкость полимера.

Отношение С3/С2 в дисперсной эластомерной фазе поэтому определяет как температуру стеклования Тg фазы этиленпропиленового каучука (ЭПК), так и совместимость с матричным компонентом, причем последняя также определяет размер частиц.

Изобретатели также обнаружили, что для эластомерной фазы необходимо преодолеть определенный предел молекулярной массы (часто выражаемый в виде характеристической вязкости (ХВ(ЭПК)), чтобы эффективно увеличить ударную прочность, при этом при слишком высокой молекулярной массе уменьшается общая текучесть композиции, а также вновь увеличивается размер частиц.

Авторы настоящего изобретения пытались обеспечить получение гетерофазных сополимеров с относительно высокой текучестью, имеющих значения ПТР2, составляющие по меньшей мере 0,5 г/10 мин. При этих значениях высокой текучести существует проблема с балансом свойств, например, в показателях ударной прочности и ударной вязкости. В данном изобретении предложены гетерофазные сополимеры с превосходным балансом свойств в показателях ударной вязкости и ударной прочности при высокой текучести. Эти свойства достигаются при приемлемых в промышленности температурах стеклования Tg.

Полимеры, аналогичные представленным в пункте 1 формулы изобретения, известны в уровне техники. В ЕР-А-1511803 описаны гетерофазные сополимеры с высокой текучестью, однако с низким содержанием этилена как в полимере, так и в его фазе ЭПК.

В US 5753773 описаны полимеры на основе катализатора с однотипными активными центрами, с компонентом гомо- или сополимерной полипропиленовой матрицы и содержанием сомономера, составляющим 5-98 мас.% в фазе ЭПК, причем полимеры имеют температуру плавления ≤155°C. Текучесть полимеров не обсуждается.

В ЕР-А-2053086 в общем описаны гетерофазные сополимеры на основе катализатора Циглера-Натта с 60-90 мас.% матричного компонента и 10-40 мас.% компонента ЭПК. Содержание C2 в фазе ЭПК обычно является низким.

В ЕР-А-2072546 предложены гетерофазные сополимеры с хорошей ударной прочностью, которые в основном основаны на высоком количестве матричной фазы. В качестве примера представлен полимер только с 16,6 мас.% нерастворимой в ксилоле фракции, однако со сравнительно низкой жесткостью.

В WO 2013/007650 и WO 2013/07664 также описаны гетерофазные полипропиленовые полимеры, содержащие пропиленовую гомополимерную матрицу и диспергированную в матрице фазу сополимера этилена и пропилена, с превосходными низкотемпературными ударными свойствами. Однако описанные полимеры имеют низкую текучесть, и вязкость фазы ЭПК всегда ниже вязкости матрицы.

В ЕР-А-1681315 описана композиция гетерофазного полимера, содержащая матрицу бимодального пропиленового сополимера в сочетании с каучуком, в которой каучук предпочтительно является сополимером пропилена и этилена. Полимер получают, используя катализ Циглера-Натта. Кроме того, в ЕР-А-1681315 не упоминается об условии ХВ(РК)>ХВ(НК), которое требуется для композиций согласно настоящему изобретению. В ЕР-А-1681315 приведены примеры изобретения, в которых справедливо противоположное.

Авторы настоящего изобретения обеспечили получение полимеров со свойствами высокой текучести и хорошей ударной прочности без потери ударной вязкости.

Для получения сополимеров согласно изобретению требуется применение катализа с однотипными активными центрами. Изобретатели обнаружили, что способ и катализаторы, описанные в данном документе, идеальны для получения гетерофазных сополимеров пропилена и этилена, описанных в данном документе. Этого можно достичь с высокой производительностью и высокой активностью катализатора.

Как отмечается ниже, катализаторы, используемые при изготовлении полимера, сами по себе не являются новыми, и известны другие похожие катализаторы. В WO 2009/054832 описаны стандартно нанесенные металлоценовые катализаторы, с разветвлением во 2-м положении циклопентадиенильного кольца по меньшей мере в одном из лигандов, составляющих катализатор.

В WO 2007/116034 описаны металлоценовые соединения, замещенные во 2-м положении линейной алкильной группой. В частности описано соединение диметилсилил(2-метил-4-фенил-5-метокси-6-третбутилинден-1-ил)дихлорцирконий, которое имеет метильную группу во 2-м положении.

В WO 2006/097497 описаны некоторые симметричные металлоцены на основе трициклических кольцевых систем (тетрагидроиндаценил).

В WO 2011/135004 и WO 2011/135005 описан rac-Me2Si(2-Me-4-Ph-5-OMe-6-tBuInd)2ZrCl2, но только в контексте гомополимеризации пропилена.

Комплексы, используемые в способе согласно изобретению, однако, описаны в WO 2013/007650 и предложены для сополимеризации пропилена и этилена. Однако их применение явным образом для получения сополимеров пропилена и этилена, как описано в данном документе, неизвестно.

Сейчас неожиданно обнаружено, что описанные ниже конкретные комплексы в твердой форме, но не содержащие внешнего носителя, можно применять при полимеризации пропилена и этилена с превосходными результатами. Они могут обеспечить образование гетерофазных сополимеров пропилена и этилена, описанных в данном документе.

Сущность изобретения

Таким образом, с точки зрения одного аспекта в изобретении предложен гетерофазный сополимер пропилена и этилена, имеющий ПТР2 от 0,5 до 100 г/10 мин, и полученный с применением катализа с однотипными активными центрами, содержащий:

(i) по меньшей мере 40 мас.% матрицы гомополимера пропилена или сополимера пропилена и этилена, содержащей до 4 мас.% этилена, и

(ii) по меньшей мере 10 мас.% этиленпропиленового каучука (ЭПК), диспергированного в матрице,

причем указанный гетерофазный сополимер пропилена и этилена имеет содержание растворимых в холодном ксилоле (РК) веществ, составляющее от 12 до 60%,

причем содержание этилена в растворимой в холодном ксилоле фракции указанного гетерофазного сополимера пропилена и этилена составляет от 18 до 70 мас.%, и

характеристическая вязкость растворимой в холодном ксилоле фракции указанного гетерофазного сополимера пропилена и этилена больше характеристической вязкости нерастворимой в холодном ксилоле (НК) фракции указанного сополимера.

С точки зрения другого аспекта в изобретении предложен гетерофазный сополимер пропилена и этилена, имеющий ПТР2 от 0,5 до 100 г/10 мин, и получаемый с применением катализа с однотипными активными центрами, содержащий:

(i) по меньшей мере 40 мас.% матрицы гомополимера пропилена или сополимера пропилена и этилена, содержащего до 4 мас.% сомономера,

(ii) по меньшей мере 10 мас.% этиленпропиленового каучука, диспергированного в матрице,

причем указанный гетерофазный сополимер пропилена и этилена имеет содержание растворимых в холодном ксилоле (РК) веществ, составляющее от 12 до 60%,

причем содержание этилена в растворимой в холодном ксилоле фракции указанного гетерофазного сополимера пропилена и этилена составляет от 18 до 70 мас.%, и

характеристическая вязкость РК-фракции указанного гетерофазного сополимера пропилена и этилена больше характеристической вязкости матричной фракции указанного сополимера.

С точки зрения другого аспекта в изобретении предложен способ приготовления определенного выше в данном документе гетерофазного сополимера пропилена и этилена, включающий полимеризацию:

(I) пропилена и, возможно, этилена с получением по меньшей мере 40 мас.% матрицы гомополимера пропилена или сополимера пропилена и этилена, содержащей до 4 мас.% этилена в качестве компонента указанной матрицы, и последующую полимеризацию

(II) пропилена и этилена, предпочтительно в газовой фазе, с получением по меньшей мере 10 мас.% этиленпропиленового каучука, диспергированного в матрице,

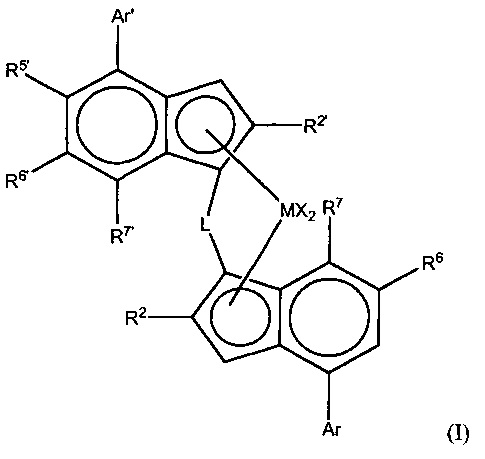

где обе стадии (I) и (II) протекают в присутствии одного и того же катализатора в виде твердых частиц с однотипными активными центрами, не содержащего внешнего носителя, предпочтительно катализатора, содержащего (i) комплекс формулы (I):

где

М является цирконием или гафнием,

каждый X является сигма-лигандом,

L является двухвалентным мостиком, выбранным из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2, -R'2Ge-, где каждый R' независимо является атомом водорода, С1-C20 углеводородным радикалом, три(C1-С20 алкил)силилом, С6-С20 арилом, C7-С20 арилакилом или C7-С20 алкиларилом,

R2 и R2' каждый независимо являются С1-C20 углеводородным радикалом, возможно содержащим один или более одного гетероатомов из групп 14-16,

R5' является C1-20 углеводородной группой, содержащей один или более гетероатомов из групп 14-16, возможно замещенной одним или более одного атомами галогена,

R6 и R6' каждый независимо являются водородом или C1-20 углеводородной группой, возможно содержащей один или более одного гетероатомов из групп 14-16,

R7 и R7' каждый независимо являются водородом или С1-20 углеводородной группой, возможно содержащей один или более одного гетероатомов из групп 14-16,

Ar независимо является арильной или гетероарильной группой, содержащей до 20 атомов углерода, возможно замещенной одной или более одной группами R1,

Ar' независимо является арильной или гетероарильной группой, содержащей до 20 атомов углерода, возможно замещенной одной или более одной группами R1,

каждый R1 является C1-20 углеводородной группой или две группы R1 на соседних атомах углерода, взятые вместе, могут образовывать 5- или 6-членное конденсированное неароматическое кольцо с группой Ar, причем само указанное кольцо, возможно, замещено одной или более чем одной группами R4,

каждый R4 является C1-20 углеводородной группой,

и (ii) сокатализатор, содержащий соединение металла группы 13, например, соединение алюминия или бора.

Катализатор, используемый в способе согласно изобретению, находится в форме твердых частиц и не содержит внешнего носителя. В идеале катализатор получают с помощью способа, в котором

(а) образуют жидкость-жидкостную эмульсионную систему, причем указанная жидкость-жидкостная эмульсионная система содержит раствор каталитических компонентов (i) и (ii), диспергированных в растворителе так, чтобы образовать диспергированные капли, и

(б) твердые частицы формируют путем отверждения указанных диспергированных капель.

Поэтому, с точки зрения другого аспекта в изобретении предложен способ приготовления определенного выше в данном документе сополимера пропилена и этилена, в котором определенный выше в данном документе катализатор приготавливают, получая (i) комплекс формулы (I) и (ii) описанный выше в данном документе сокатализатор,

образуя жидкость-жидкостную эмульсионную систему, которая содержит раствор каталитических компонентов (i) и (ii), диспергированных в растворителе, и отверждая указанные диспергированные капли с образованием твердых частиц.

С точки зрения другого аспекта в изобретении предложено изделие, такое как пленка, содержащее определенный выше в данном документе гетерофазный сополимер пропилена и этилена.

С точки зрения другого аспекта в изобретении предложено применение определенного выше в данном документе гетерофазного сополимера пропилена и этилена при производстве изделия.

Определения

Во всем описании применяют следующие определения.

Ссылки на растворимость в ксилоле всегда основаны на растворимости в холодном ксилоле при 23°C. Испытание для этого параметра приведено в конце описания.

Под «не содержащий внешнего носителя» понимают, что катализатор не содержит внешней подложки, такой как неорганическая подложка, например, диоксид кремния или оксид алюминия, или органический полимерный материал подложки.

Термин «С1-20 углеводородная группа» соответственно включает C1-20 алкильные, C2-20 алкенильные, C2-20 алкинильные, С3-20 циклоалкильные, С3-20 циклоалкенильные, С6-20 арильные группы, С7-20 алкиларильные группы или С7-20 арилалкильные группы или, конечно, смеси этих групп, такие как циклоалкил, замещенный алкилом.

Если не указано противоположное, предпочтительными C1-20 углеводородными группами являются С1-20 алкильные, С4-20 циклоалкильные, С5-20 циклоалкилалкильные группы, С7-20 алкиларильные группы, С7-20 арилалкильные группы или С6-20 арильные группы, особенно С1-10 алкильные группы, С6-10 арильные группы или С7-12 арилалкильные группы, например, С1-8 алкильные группы. Наиболее предпочтительными углеводородными группами являются метил, этил, пропил, изопропил, третбутил, изобутил, С5-6-циклоалкил, циклогексилметил, фенил или бензил.

Термин «галоген» включает группы фтор, хлор, бром и йод, особенно группы хлор, когда он относится к сложному определению.

Степень окисления иона металла в основном зависит от природы рассматриваемого иона металла и стабильности отдельных степеней окисления каждого иона металла.

Следует понимать, что в комплексах согласно изобретению ион металла М координирован лигандами X так, чтобы соответствовать валентности иона металла и заполнять его доступные координационные центры. Природа этих σ-лигандов может сильно варьировать.

В этой заявке активность катализатора определяют как количество полученного полимера/г катализатора/час. Термин «производительность» также иногда используют для обозначения активности катализатора, хотя в данном документе он обозначает количество полимера, полученного на единицу массы катализатора.

Подробное описание изобретения Изобретение относится к гетерофазному сополимеру пропилена и этилена, полученному с использованием катализа с однотипными активными центрами. Благодаря применению катализа с однотипными активными центрами можно тонко регулировать природу ЭПК компонента для достижения неожиданно хорошей ударной прочности как при температуре окружающей среды, так и при низких температурах, при высоких показателях текучести расплава. Также показано, что сополимеры согласно изобретению обладают низкой критической температурой хрупкости, достигаемой при содержании ЭПК, составляющем более 10 мас.%.

Отношение характеристической вязкости растворимого в ксилоле компонента и матричной фазы в идеале составляет выше 1, и наилучшие значения ударной прочности достигаются, когда содержание этилена в РК-компоненте находится в интервале от 18 до 70 мас.%.

Неожиданно изобретатели обнаружили, что хорошая ударная вязкость не ограничена узким интервалом ЭПК фазы в композиции. Следовательно, можно достичь других целей, таких как уменьшение размера частиц для улучшения оптической характеристики при низком С2(РК) и хорошая стойкость к обесцвечиванию под напряжением при высоком С2(РК). Во всем интервале жесткость остается относительно высокой, и можно ожидать хороших значений эмиссии.

Полимеры согласно изобретению содержат матричный компонент и аморфный компонент этиленпропиленового каучука.

Матричная фаза/компонент

Матричный компонент (также известный как матричная фаза) представляет собой гомополимер пропилена или сополимер пропилена и этилена. Содержание этилена в этом компоненте низкое, 4 мас.% или менее, предпочтительно 3 мас.% или менее, более предпочтительно 2 мас.% или менее, в идеале 1,5 мас.% или менее. Еще более предпочтительно в матричном компоненте присутствует менее 1 мас.% этилена, например, 0,5 мас.% или менее. Поэтому предпочтительно, если содержание этилена в нерастворимой в ксилоле фракции составляет 4 мас.% или менее, предпочтительно 3 мас.% или менее, например 2 мас.% или менее, в идеале 1,5 мас.% или менее. Еще более предпочтительно в нерастворимой в ксилоле фракции присутствует менее 1 мас.% этилена (С2(НК)<1 мас.%), например, менее 0,5 мас.% (С2(НК)<0,5 мас.%).

ПТР2 этого матричного компонента может находиться в интервале от 10 до 150 г/10 мин, например, от 20 до 100 г/10 мин, предпочтительно от 25 до 90 г/10 мин.

Предпочтительно, если матричный компонент является гомополимером, то есть содержит только повторяющиеся звенья пропилена.

В полимере согласно изобретению может присутствовать до 90 мас.% этого компонента, например, до 80 мас.%. В идеале в гетерофазном сополимере в целом присутствует от 40 до 90 мас.% матричного компонента, например, от 50 до 90 мас.%. В другом воплощении матричный компонент может составлять от 88 до 40 мас.%, например, от 88 до 50 мас.% гетерофазного сополимера. Матричная фракция полимера в целом предпочтительно находится в интервале от 87 до 55 мас.%, например, от 76 до 55 мас.%.

Температура стеклования полипропиленового матричного компонента предпочтительно находится в интервале от 10 до -10°C, например, от 5 до -5°C.

Предпочтительно, если матричная фаза по меньшей мере частично является кристаллической, таким образом обеспечивая, что полимер в целом содержит кристаллическую фазу и аморфную фазу.

Матричный компонент в идеале представляет собой изотактический пропиленовый матричный компонент. Матричный компонент может состоять из одного пропиленового гомополимера, однако также может содержать смесь различных гомополимеров пропилена. В идеале, однако, присутствует один пропиленовый гомополимер.

ЭПК фаза/компонент

Компонент (II) представляет собой этиленпропиленовый каучук (ЭПК). Этот компонент может содержать избыток этилена или избыток пропилена. В ЭПК фазе не должно присутствовать других сомономеров. Этот компонент образует по меньшей мере 10 мас.% гетерофазного сополимера в целом, например, по меньшей мере 12 мас.%, более предпочтительно по меньшей мере 13 мас.% полимера. Он должен образовывать не более 60 мас.% полимера, например, не более 50 мас.% гетерофазного полимера.

Таким образом, предпочтительно, если ЭПК фракция полимера в целом составляет от 10 до 60 мас.%, например, от 12 до 50 мас.%. ЭПК фракция полимера в целом предпочтительно находится в интервале от 13 до 45 мас.%, еще более предпочтительно в интервале от 24 до 45 мас.%.

Таким образом, с точки зрения другого аспекта в изобретении предложен гетерофазный сополимер пропилена и этилена, имеющий ПТР2 от 0,5 до 100 г/10 мин, и полученный с использованием катализа с однотипными активными центрами, содержащий

(i) от 40 до 90 мас.% матрицы гомополимера пропилена или сополимера пропилена и этилена, содержащей до 4 мас.% этилена, и

(ii) от 10 до 60 мас.% этиленпропиленового каучука (ЭПК), диспергированного в матрице,

причем указанный гетерофазный сополимер пропилена и этилена имеет содержание растворимых в холодном ксилоле (РК) веществ, составляющее от 12 до 60%,

где содержание этилена в растворимой в холодном ксилоле фракции указанного гетерофазного сополимера пропилена и этилена составляет от 18 до 70 мас.%, и

где характеристическая вязкость растворимой в холодном ксилоле фракции указанного гетерофазного сополимера пропилена и этилена больше характеристической вязкости нерастворимой в холодном ксилоле фракции указанного сополимера.

Содержание этилена в растворимой в ксилоле фракции (С2(РК)) составляет от 18 до 70 мас.%, предпочтительно от 20 до 67 мас.%.

Было обнаружено, что свойства полимера согласно изобретению, особенно ударная прочность, улучшаются при более высоких содержаниях этилена. Это, однако, достигается без ухудшения других критических свойств полимера.

В другом варианте содержание этилена в фазе ЭПК может составлять от 18 до 70 мас.%, например, от 20 до 67 мас.%.

ЭПК фаза в общем является статистическим сополимером. Она предпочтительно диспергирована в матричной фазе и этого наилучшим образом достигают путем получения ЭПК фазы после матричной фазы в реакции многостадийной полимеризации, как определено далее ниже.

Температура стеклования матричной фазы может находиться в интервале от -30 до -60°C, например, от -35 до -55°C.

ПТР2 растворимого в ксилоле компонента предпочтительно составляет более 0,01 г/10 мин, предпочтительно более 0,05 г/10 мин, более предпочтительно более 0,1 г/10 мин, в особенности более 0,2 г/10 мин. Верхний предел ПТР2 растворимого в ксилоле компонента предпочтительно составляет 10 г/10 мин.

Если значения ПТР компонента нельзя измерить непосредственно, их можно вычислить из измерений характеристической вязкости на основании корреляций, определенных в С.Grein, М. Gahleitner, В. Knogler & S. Nestelberger, Melt viscosity effects in Ethylene-Propylene Copolymers, Rheol. Acta, 46 (2007) 1083-1089. Из ПТР всего полимера и ПТР РК фракции (иногда называемой фракцией РХК - растворимой в холодном ксилоле) можно вычислить ПТР матричного компонента ударопрочного сополимера, используя правило логарифмического смешивания, т.е. используя следующее уравнение:

ПТР (общ)=10(1-w(ЭПК))lg(ПТР(матр))+w(эпк)lg(ПТР(PXK))

при этом w(ЭПК) представляет собой массовую долю эластомерной фазы, приближенно выражаемую массовой долей РК компонента.

Свойства полимера Полимер согласно изобретению является гетерофазным сополимером пропилена и этилена. Под гетерофазным понимают, что полимер содержит как кристаллическую часть, так и аморфную часть. Его необходимо получать, используя каталитический материал с однотипными активными центрами, например, такой, как определен в данном документе.

Полимер в целом содержит растворимую в ксилоле (РК) фракцию, составляющую от 12 до 60 мас.%, например, от 12 до 50 мас.%. Растворимая в ксилоле часть полимера в целом предпочтительно находится в интервале от 13 до 45 мас.%, даже более предпочтительно в интервале от 24 до 45 мас.%.

Предпочтительным признаком пункта 1 формулы изобретения также является то, что характеристическая вязкость (ХВ) РК части полимера в целом больше характеристической вязкости (ХВ) нерастворимой в ксилоле части в целом (ХВ(НК)). Разница может составлять 0,01 дл/г или более, например, 0,05 дл/г или более, например, 0,1 дл/г или более.

Характеристическая вязкость является мерой молекулярной массы и, таким образом, можно считать, что РК часть полимера в целом имеет более высокую Mw (среднемассовую молекулярную массу), чем нерастворимая в ксилоле часть.

В другом варианте характеристическая вязкость (ХВ) РК части полимера в целом больше характеристической вязкости (ХВ) матричного компонента.

В другом варианте ХВ ЭПК фазы предпочтительно больше ХВ матричной фазы.

Величина ХВ РК фазы, деленная на ХВ нерастворимой в ксилоле (НК) фазы предпочтительно составляет от более 1 до 5, например, ХВ(РК)/ХВ(НК) составляет от 1,2 до 4, предпочтительно от 1,2 до 3,0.

В другом варианте отношение ХВ РК части полимера в целом к ХВ матричной фазы составляет от 1 до 5, например, от 1,2 до 4, особенно ХВ(РК)/ХВ(М) составляет от 1,2 до 3,0.

В другом варианте отношение ХВ ЭПК части полимера к ХВ матричной фазы составляет от 1 до 5, например, ХВ(ЭПК)/ХВ(М) составляет от 1,2 до 4, предпочтительно от 1,2 до 3,0.

Действительная ХВ ЭПК фазы или действительная ХВ РК фракции может находиться в интервале от 1 до 5 дл/г, например, от 1 до 4 дл/г, предпочтительно от 1,5 до 3,5 дл/г, особенно от 1,6 до 3,2 дл/г.

Предпочтительно, когда характеристическая вязкость растворимой в ксилоле фракции указанного гетерофазного сополимера пропилена и этилена больше характеристической вязкости нерастворимой в ксилоле фракции указанного сополимера, тогда разница составляет по меньшей мере 0,2 дл/г, например, по меньшей мере 0,5 дл/г.

Предпочтительно, когда характеристическая вязкость растворимой в ксилоле фракции указанного гетерофазного сополимера пропилена и этилена больше характеристической вязкости матричного компонента указанного сополимера, тогда разница составляет по меньшей мере 0,2 дл/г, например, по меньшей мере 0,5 дл/г.

Предпочтительно, когда характеристическая вязкость ЭПК фракции указанного гетерофазного сополимера пропилена и этилена больше характеристической вязкости матричной фракции указанного сополимера, тогда разница составляет по меньшей мере 0,2 дл/г, например, по меньшей мере 0,5 дл/г.

ХВ матричной фазы или ХВ нерастворимой в ксилоле фракции обычно находится в интервале от 0,5 до 3, например, от 1 до 2 дл/г, и ниже ХВ ЭПК фазы или РК части.

ХВ полимера в целом может составлять от 0,9 до 3 дл/г, предпочтительно в интервале от 1,0 до 2,5 дл/г.

Предпочтительно, если общий ПТР2 сополимера согласно изобретению находится в интервале от 0,5 до 100 г/10 мин, предпочтительно от 0,7 до 60 г/10 мин, более предпочтительно от 2 до 50 г/10 мин, особенно от 4 до 35 г/10 мин.

Содержание этилена в полимере в целом может находиться в интервале от 2 до 30 мас.%, например, от 3 до 25 мас.%.

Модуль упругости при растяжении гетерофазных полимеров согласно изобретению может составлять по меньшей мере 800 МПа, например, по меньшей мере 900 МПа.

Признаком изобретения является то, что ударные свойства гетерофазного полимера являются превосходными. Ударные свойства, измеренные с помощью прибора определения ударной прочности по Шарпи, при 23°C предпочтительно составляют 7 кДж/м2 или более, например, 10 кДж/м2 или более, особенно 15 кДж/м2 или более. При -19°C данные величины составляют 4 кДж/м2 или более, например, 5 кДж/м2 или более.

Полимеры согласно изобретению обладают превосходными критическими температурами хрупкости (КТХ), составляющими 30°C или менее, такими как 20°C или менее, более предпочтительно 10°C или менее, определенными прибором для определения ударной прочности по Шарпи согласно ISO 179-2: 2000.

Катализатор

Описываемые в данном документе гетерофазные полимеры предпочтительно получают, используя определенные металлоценовые катализаторы. Предпочтительно используемые комплексы и, следовательно, катализаторы согласно изобретению основаны на комплексе формулы (I):

где

М является цирконием или гафнием,

каждый X является сигма-лигандом,

L является двухвалентным мостиком, выбранным из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо является атомом водорода, C1-С20 углеводородным радикалом, три(С1-С20 алкил)силилом, С6-С20 арилом, C7-С20 арилакилом или C7-С20 алкиларилом,

R2 и R2' каждый независимо являются С1-C20 углеводородным радикалом, возможно содержащим один или более одного гетероатомов из групп 14-16,

R5, является С1-20 углеводородной группой, содержащей один или более одного гетероатомов из групп 14-16, возможно замещенной одним или более чем одним атомами галогена,

R6 и R6, каждый независимо являются водородом или C1-20 углеводородной группой, возможно содержащей один или более одного гетероатомов из групп 14-16,

R7 и R7' каждый независимо являются водородом или C1-20 углеводородной группой, возможно содержащей один или более одного гетероатомов из групп 14-16,

Ar независимо является арильной или гетероарильной группой, содержащей до 20 атомов углерода, возможно замещенной одной или более чем одной группами R1,

Ar' независимо является арильной или гетероарильной группой, содержащей до 20 атомов углерода, возможно замещенной одной или более чем одной группами R1,

каждый R1 является С1-20 углеводородной группой или две R1 группы на соседних атомах углерода, взятые вместе, могут образовывать 5- или 6-членное конденсированное неароматическое кольцо с Ar группой, причем само указанное кольцо, возможно, замещено одной или более чем одной группами R4,

каждый R4 является C1-20 углеводородной группой.

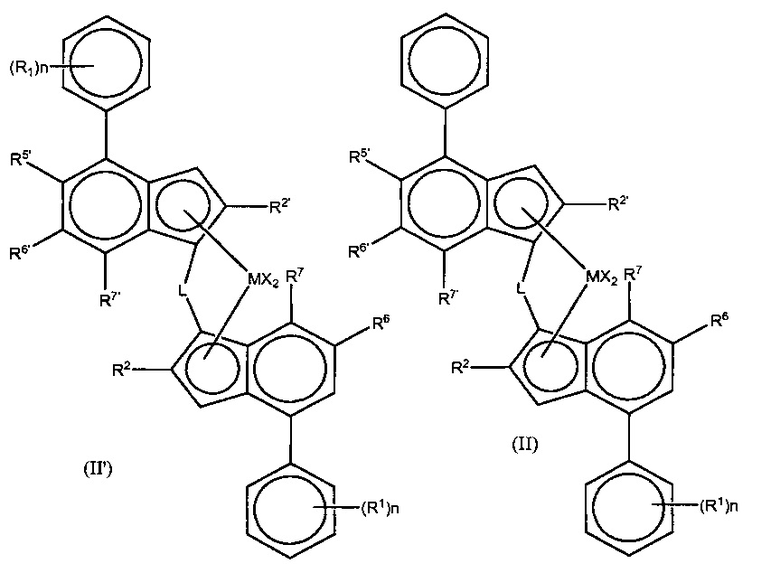

Такие катализаторы описаны в WO 2013/007650, который включен в данный документ путем ссылки. Таким образом, предпочтительные используемые в изобретении комплексы представляют собой комплексы формулы (II') или (II):

где

М является цирконием или гафнием,

каждый X является сигма-лигандом, предпочтительно каждый X независимо является атомом водорода, атомом галогена, С1-6 алкоксигруппой, С1-6 алкильной, фенильной или бензильной группой,

L является двухвалентным мостиком, выбранным из -R'2C-, -R'2C-CR'2, -R'2Si-, -R'2Si-SiR'2. -R'2Ge-, где каждый R' независимо является атомом водорода, C1-20 алкилом, C3-10 циклоалкилом, три(C1-20-алкил)силилом, C6-20 арилом, С7-20 арилакилом или С7-20 алкиларилом,

каждый R2 или R2' являются C1-10 алкильной группой,

R5, является C1-10 алкильной группой или группой Z'R3',

R6 является водородом или C1-10 алкильной группой,

R6, является С1-10 алкильной группой или С6-10 арильной группой,

R7 является водородом, C1-6 алкильной группой или группой ZR3,

R7' является водородом или С1-10 алкильной группой,

Z и Z' независимо являются O или S,

R3' является C1-10 алкильной группой или C6-10 арильной группой, возможно замещенной одной или более одной группами галогена,

R3 является C1-10 алкильной группой,

каждый n независимо составляет от 0 до 4, например, 0, 1 или 2,

и каждый R1 независимо является C1-20 углеводородной группой, например, C1-10 алкильной группой.

Другие предпочтительные используемые в изобретении комплексы представляют собой комплексы формулы (III') или (III):

где

М является цирконием или гафнием,

каждый X является сигма-лигандом, предпочтительно каждый X независимо является атомом водорода, атомом галогена, C1-6 алкоксигруппой, С1-6 алкильной, фенильной или бензильной группой,

L является двухвалентным мостиком, выбранным из -R2C- или -R'2Si-, где каждый R' независимо является атомом водорода, C1-20 алкилом или C3-10 циклоал килом,

R6 является водородом или C1-10 алкильной группой,

R6' является C1-10 алкильной группой или C6-10 арильной группой,

R7 является водородом, С1-6 алкилом или ОС1-6 алкилом,

Z' является О или S,

R3, является C1-10 алкильной группой или C6-10 арильной группой, возможно замещенной одной или более одной группами галогена,

n независимо составляет от 0 до 4, например, 0, 1 или 2, и

каждый R1 независимо является C1-10 алкильной группой.

Другие предпочтительные используемые в изобретении комплексы представляют собой комплексы формулы (IV') или (IV):

где

М является цирконием или гафнием,

каждый X является сигма-лигандом, предпочтительно каждый X независимо является атомом водорода, атомом галогена, C1-6 алкоксигруппой, C1-6 алкильной, фенильной или бензильной группой,

каждый R' независимо является атомом водорода, C1-20 алкилом или С3-7 циклоалкилом,

R6 является водородом или C1-10 алкильной группой,

R6, является C1-10 алкильной группой или C6-10 арильной группой,

R7 является водородом, С1-6 алкилом или OC1-6 алкилом,

Z' является O или S,

R3, является C1-10 алкильной группой или С6-10 арильной группой, возможно замещенной одной или более одной группами галогена,

n независимо составляет 0, 1 или 2, и

каждый R1 независимо является С3-8 алкильной группой.

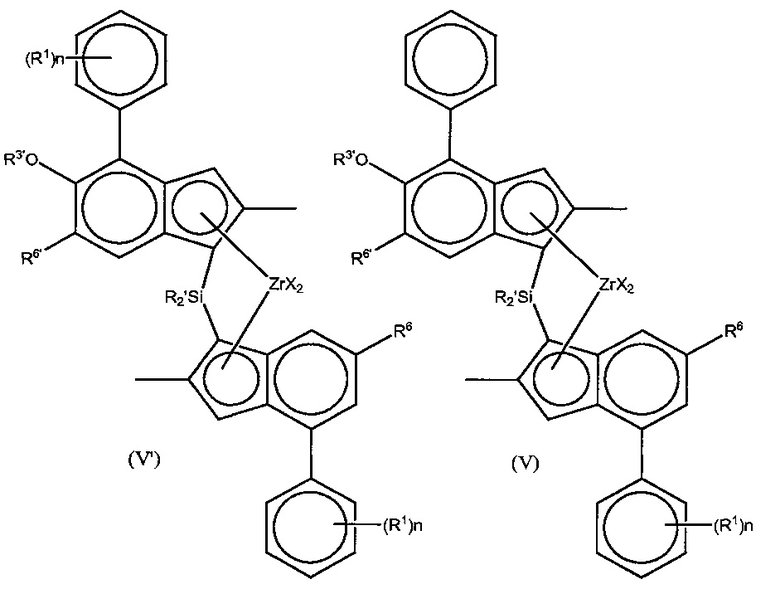

Наиболее предпочтительный используемый в изобретении комплекс представляют собой комплекс формулы (V) или (V):

где каждый X является сигма-лигандом, предпочтительно каждый X независимо является атомом водорода, атомом галогена, С1-6 алкоксигруппой, C1-6 алкильной, фенильной или бензильной группой,

R' независимо является C1-6 алкилом или С3-10 циклоалкилом,

R1 независимо является С3-8 алкилом,

R6 является водородом или С3-8 алкильной группой,

R6, является С3-8 алкильной группой или C6-10 арильной группой,

R3, является С1-6 алкильной группой или С6-10 арильной группой, возможно замещенной одной или более одной группами галогена, и

n независимо составляет 0, 1 или 2.

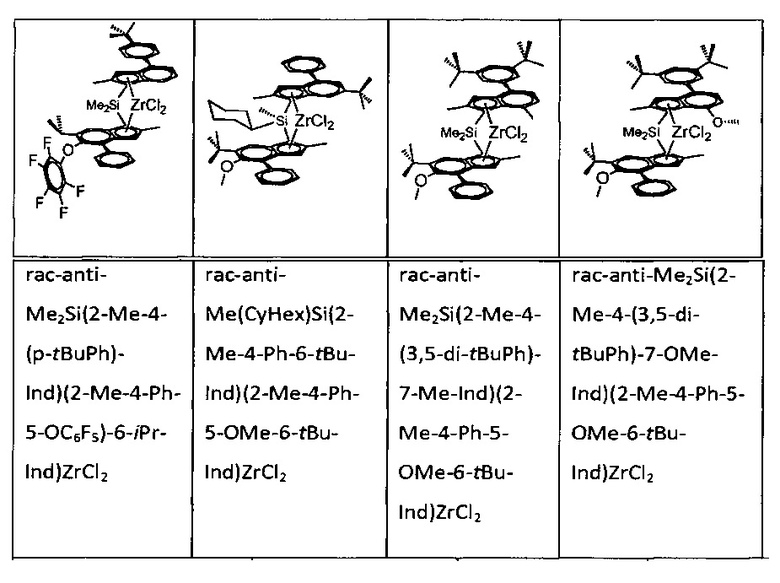

Конкретные соединения согласно изобретению включают:

Синтез этих материалов обсуждается в WO 2013/007650.

Сокатализатор

Для формирования активных каталитических соединений обычно необходимо применять сокатализатор, как хорошо известно в уровне техники. Сокатализаторы, содержащие одно или более соединений металлов группы 13, подобных алюминийорганическим соединениям или боратам, используемые для металлоценовых катализаторов, подходят для применения в этом изобретении. Таким образом, сокатализатор предпочтительно представляет собой алюмоксан, такой как МАО (метилалюмоксан). Также можно применять сокатализаторы на основе боратов. Особенно предпочтительно использование B(C6F5)3, C6H5N(CH3)2H:B(C6F5)4, (С6Н5)3С:В(С6Р5)4 или Ni(CN)4[B(C6F5)3]42-. Подходящие сокатализаторы описаны в WO 2013/007650.

Подходящие количества сокатализатора хорошо известны специалистам.

Производство

Катализатор, используемый для производства гетерофазных сополимеров по изобретению, в идеале обеспечивают в форме твердых частиц, но без носителя, то есть без использования какого-либо внешнего носителя. Чтобы обеспечить катализатор по изобретению в твердой форме, но без использования внешнего носителя, предпочтительным является, если используют систему жидкость-жидкостной эмульсии. Данный способ включает образование дисперсионных каталитических компонентов (i) и (ii) в растворителе и отверждение указанных диспергированных капель с образованием твердых частиц.

В частности, способ включает приготовление раствора одного или более компонентов катализатора, диспергирование указанного раствора в растворителе с образованием эмульсии, в которой указанные один или более чем один компоненты катализатора присутствуют в каплях диспергированной фазы, иммобилизацию компонентов катализатора в диспергированных каплях, в отсутствие внешнего носителя в виде пористых частиц, с образованием твердых частиц, содержащих указанный катализатор, и, возможно, извлечение указанных частиц.

Этот способ обеспечивает производство активных каталитических частиц с улучшенной морфологией, например, с заранее заданными сферической формой и размером частиц, и без использования какого-либо добавленного внешнего пористого материала носителя, такого как неорганический оксид, например, диоксид кремния. Также можно получить требуемые поверхностные свойства. WO 2013/007650 вновь содержит исчерпывающие подробности этого способа.

Предварительная полимеризация катализатора

Использование гетерогенных катализаторов без носителя (то есть, «самонесущих» катализаторов) могло иметь, в качестве недостатка, склонность к растворению в некоторой степени в средах полимеризации, то есть некоторые активные каталитические компоненты могли выщелачиваться из частиц катализатора в течение суспензионной полимеризации, при этом первоначальная хорошая морфология катализатора могла быть потеряна. Эти выщелоченные каталитические компоненты являются очень активными, возможно, вызывая проблемы в течение полимеризации. Поэтому количество выщелоченных компонентов необходимо минимизировать, то есть все каталитические компоненты необходимо удерживать в гетерогенной форме.

Кроме того, самонесущие катализаторы, из-за высокого количества каталитически активных соединений в каталитической системе, вызывают высокие температуры в начале полимеризации, которые могут привести к плавлению материала продукта. Оба эффекта, то есть частичное растворение каталитической системы и выработка тепла, могут вызывать загрязнение, расслоение и ухудшение морфологии полимерного материала.

Чтобы минимизировать возможные проблемы, связанные с высокой активностью или выщелачиванием, предпочтительно «предварительно полимеризировать» катализатор перед использованием его в способе полимеризации. Необходимо отметить, что предварительная полимеризация в этом смысле является частью способа приготовления катализатора, являясь стадией, выполняемой после формирования твердого катализатора. Эта стадия предварительной полимеризации катализатора не является частью действительной конфигурации полимеризации, которая также могла бы включать стадию предварительной полимеризации стандартного способа. После стадии предварительной полимеризации катализатора получают твердый катализатор и используют его в полимеризации.

«Предварительная полимеризация» катализатора происходит после стадии отверждения жидкость-жидкостного эмульсионного процесса, описанной ранее в данном документе. Предварительная полимеризация может проводиться с помощью известных способов, описанных в уровне техники, например таких, как описаны в WO 2010/052263, WO 2010/052260 или WO 2010/052264. Предпочтительные воплощения этого аспекта изобретения описаны в данном документе.

В качестве мономеров на стадии предварительной полимеризации катализатора используют альфа-олефины. Предпочтительно используют С2-С10 олефины, такие как этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен, стирол и винилциклогексен. Наиболее предпочтительными альфа-олефинами являются этилен и пропилен. Предварительную полимеризацию катализатора можно выполнять в газовой фазе или в инертном разбавителе, обычно масле или фторированном углеводороде, предпочтительно во фторированных углеводородах или смеси фторированных углеводородов. Предпочтительно используют перфторированные углеводороды. Температура плавления таких (пер)фторированных углеводородов обычно находится в интервале от 0 до 140°C, предпочтительно от 30 до 120°C, например, от 50 до 110°C.

Когда предварительную полимеризацию катализатора выполняют во фторированных углеводородах, температура на стадии предварительной полимеризации составляет ниже 70°C, например, находится в интервале от -30 до 70°C, предпочтительно 0-65°C и более предпочтительно в интервале от 20 до 55°C.

Давление внутри сосуда предварительной полимеризации предпочтительно составляет выше атмосферного давления для минимизации возможного протекания воздуха и/или влаги в каталитический сосуд. Предпочтительно давление находится в интервале от по меньшей мере 0,1 МПа до 1,5 МПа (от 1 до 15 бар), предпочтительно от 0,2 МПа до 1 МПа (от 2 до 10 бар). Сосуд предварительной полимеризации предпочтительно поддерживают в инертной атмосфере, например, в атмосфере азота или аргона или аналогичной атмосфере.

Предварительную полимеризацию продолжают до тех пор, пока не достигнут степени предварительной полимеризации, определенной как масса полимерной матрицы/масса твердого катализатора перед стадией предварительной полимеризации. Данная степень составляет менее 25, предпочтительно от 0,5 до 10,0, более предпочтительно от 1,0 до 8,0, наиболее предпочтительно от 2,0 до 6,0.

Применение стадии предварительной полимеризации обеспечивает преимущество, состоящее в минимизировании выщелачивания компонентов катализатора и, таким образом, локального перегрева.

После предварительной полимеризации катализатор можно выделить и хранить.

Полимеризация

Полимеры согласно изобретению можно приготовить путем смешивания требуемых компонентов, которые были получены отдельно. Однако обычно (и предпочтительно) полимеры получают в многостадийном процессе, хорошо известном в уровне техники. Предпочтительным многостадийным процессом является «петлевой-газофазный» процесс, например, разработанный Borealis A/S, Дания (известный как технология BORSTAR(R)), описанный, например, в патентной литературе, такой как ЕР-А-0887379 или WO 92/12182.

Изобретение предпочтительно относится к сополимеризации пропилена и этилена по меньшей мере в двухстадийном процессе, с формированием гетерофазного сополимера пропилена и этилена. Такой полимер также может быть известен как блок-сополимер.

Полимеризацию в способе согласно изобретению можно осуществлять в двух или более, например, 2 или 3, реакторах полимеризации. Способ также может включать реакцию предварительной полимеризации. Эта стадия предварительной полимеризации является обычной стадией, используемой обычным образом в синтезе полимера, и ее необходимо отличать от обсуждавшейся выше стадии предварительной полимеризации катализатора.

В идеале в способе согласно изобретению применяют три основных реактора: первый реактор, работающий в массе, первый газофазный реактор и второй газофазный реактор. В способе также можно использовать стадию предварительной полимеризации.

В новаторском способе согласно изобретению можно получать гетерофазный сополимер пропилена и этилена. В таком полимере предпочтительно, если первый компонент - матричный компонент - является гомополимером и затем объединен с сополимерной аморфной фракцией с образованием гетерофазного сополимера согласно изобретению. Аморфную фракцию предпочтительно формируют во вторую очередь и предпочтительно получают в газовой фазе.

Поэтому в идеале пропиленовую гомополимерную матрицу образуют на стадии в массе и на первой газофазной стадии, а аморфную фазу сополимера пропилена и этилена образуют на второй газофазной стадии.

Для реакций сополимеризации в массе и в газовой фазе используемая температура реакции в общем находится в интервале от 60 до 115°C (например, от 70 до 110°C), давление в реакторе в общем находится в интервале от 1 до 3,5 МПа (от 10 до 35 бар) для газофазных реакций, а полимеризация в массе протекает при немного более высоких давлениях. Время пребывания в общем составляет от 0,25 до 8 часов (например, от 0,5 до 4 часов). Используемый газ является мономером, возможно в виде смеси с нереакционноспособным газом, таким как азот или пропан. Особым признаком изобретения является то, что полимеризация происходит при температурах по меньшей мере 60°C.

Для полимеризации в растворе можно использовать алифатический или ароматический растворитель для растворения мономера и полимера, и температура полимеризации в общем находится в интервале от 80 до 200°C (например, от 90 до 150°C).

В общем, количество используемого катализатора зависит от природы катализатора, типов реакторов и условий, а также свойств, требуемых для полимерного продукта. Как хорошо известно в уровне техники, для регулирования молекулярной массы полимера можно использовать водород.

Гетерофазные сополимеры можно приготовить с катализаторами согласно изобретению, и активность этого катализатора как в жидкой, так и в газовой фазе намного лучше активности, получаемой со стандартными металлоценами. Более высокая активность в массе и газовой фазе делает катализатор согласно изобретению предпочтительным катализатором.

Поэтому в общем катализаторы, используемые при производстве полимеров согласно изобретению, могут обеспечить:

- высокую активность при полимеризации пропилена в массе,

- улучшенное внедрение этилена в сополимеры пропилена,

- высокую активность, получаемую в С2/С3 сополимеризации в газовой фазе,

- хорошую морфологию полимера.

Гетерофазный полипропиленовый полимер согласно изобретению можно использовать при производстве такого изделия, как гибкая трубка/труба, фасонное изделие, изоляция кабеля, лист или пленка. Эти изделия применяют в медицине и области общей упаковки, а также в технических целях, таких как, например, электрические силовые кабели и геомембраны. Альтернативно, гетерофазный полипропиленовый полимер можно использовать в ударопрочном модифицировании композиции для литья под давлением изделий, например, технически применяемых в области автотранспортных средств.

Для ударопрочного модифицирования, от 5 до 50 мас.% гетерофазного полипропиленового полимера согласно изобретению добавляют в другой полипропиленовый полимер, имеющий значительно более высокий ПТР, чем гетерофазный полипропиленовый полимер согласно изобретению.

Таким образом, изобретение также относится к полимерным смесям, содержащим гетерофазные полипропиленовые полимеры согласно изобретению, в частности к их смесям с другими пропиленовыми полимерами. Гетерофазный полипропиленовый сополимер согласно изобретению может составлять от 5 до 50 мас.% такой смеси, например, от 10 до 40 мас.%, в частности от 15 до 30 мас.% такой смеси.

Гетерофазный полипропиленовый сополимер можно смешать с полипропиленом, имеющим более высокий ПТР2, например, по меньшей мере 10 г/10 мин. В частности, его можно смешать с полипропиленами, используемыми в автомобильных деталях. Такие полипропилены могут быть гомополимерами. Предпочтительно они не являются другими эластомерными полимерами, такими как другие ЭПК.

Полимеры согласно изобретению пригодны для производства множества конечных изделий, таких как пленки (отлитые, полученные раздувом или БОПП (биаксиально-ориентированные полипропиленовые) пленки), литые изделия (например, полученные литьем под давлением, полученные литьем с раздувом, полученные центробежным формованием), экструзионные покрытия и т.п. Предпочтительно изделия, содержащие пленки согласно изобретению, используют в упаковке. Представляющая интерес упаковка включает мешки повышенной прочности, гигиенические пленки, пленки для ламинирования и мягкие пленки для упаковки.

Ввиду их превосходных низкотемпературных свойств, пленки согласно изобретению являются идеальными для применения в фасовке замороженных продуктов.

Далее изобретение будет проиллюстрировано со ссылкой на следующие не ограничивающие его примеры.

Способы измерения

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют согласно ISO 1133 и указывают в г/10 мин. ПТР является показателем текучести и, следовательно, обрабатываемости полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР определяют при 230°C и его можно определять при различных нагрузках, таких как 2,16 кг (ПТР2) или 21,6 кг (ПТР21).

ПТР РК фракции также можно вычислить из характеристической вязкости (ХВ) указанной фракции, используя корреляции, определенные в С. Grein, М. Gahleither, В. Knogler & S. Nestelberger, Melt viscosity effects in Ethylene-Propylene Copolymers, Rheol. Acta, 46 (2007) 1083-1089. Из ПТР всего полимера и ПТР РК фракции можно вычислить ПТР матричного компонента ударопрочного сополимера, используя правило логарифмического смешивания, то есть принимая справедливость следующего уравнения:

ПТР (общ) = 10(1-w(ЭПК)lg(ПTP(матр))+w(ЭПК)lg(ПТР(PXK))

причем w(ЭПК) представляет собой массовую долю эластомерной фазы, приближенно выражаемую массовой долей РК компонента.

Характеристическую вязкость измеряют согласно DIN ISO 1628/1 и /3, октябрь 1999 (в декалине при 135°C). Величина характеристической вязкости (ХВ) возрастает с молекулярной массой полимера.

ГПХ: средние молекулярные массы, молекулярно-массовое распределение и показатель полидисперсности (Mn, Mw, Mw/Mn)

Средние молекулярные массы (Mw, Mn), молекулярно-массовое распределение (ММР) и его ширину, описываемую с помощью показателя полидисперсности, ППД = Mw/Mn (где Mn является среднечисленной молекулярной массой и Mw является среднемассовой молекулярной массой) определяли с помощью гель-проникающей хроматографии (ГПХ) согласно ISO 16014-4:2003 и ASTM D 6474-99. Использовали прибор Waters GPCV2000, оборудованный дифференциальным детектором показателя преломления и вискозиметром в режиме реального времени, с использованием 2 х GMHXL-HT и 1 х G7000HXL-HT TSK-гелевых колонок от Tosoh Bioscience, и 1,2,4-трихлорбензола (ТХБ, стабилизированным 250 мг/л 2,6-дитретбутил-4-метилфенола) в качестве растворителя при 140°C и постоянном расходе 1 мл/мин. На каждый анализ вводили 209,5 мкл раствора образца. Набор колонок калибровали с использованием универсальной калибровки (согласно ISO 16014-4: 2003) по меньшей мере с 15 полистирольными (ПС) стандартами с узкими ММР в интервале от 1 кг/моль до 12000 кг/моль. Постоянные Марка-Хувинка для ПС, ПЭ и ПП соответствовали ASTM D 6474-99. Все образцы приготавливали путем растворения 0,5 - 4,0 мг полимера в 4 мл (при 140°C) стабилизированного ТХБ (того же, что в подвижной фазе) и хранения в течение максимум 3 часов при максимальной температуре 160°C с непрерывным осторожным встряхиванием до отбора в прибор ГПХ.

Определение растворимой в ксилоле (РК) фракции

Растворимую в ксилоле (РК) фракцию, указанную и описанную в настоящем изобретении, определяют в соответствии с ISO 16152 следующим образом: 2,0 г полимера растворяли в 250 мл п-ксилола при 135°C при перемешивании. Спустя 30 минут раствор оставляли охлаждаться в течение 15 минут при температуре окружающей среды и затем оставляли осаждаться в течение 30 минут при 25±0,5°C. Раствор фильтровали с помощью фильтровальной бумаги в две колбы объемом 100 мл. Раствор из первого 100 мл сосуда испаряли в потоке азота, и остаток сушили в вакууме при 90°C до достижения постоянной массы. Процентное содержание растворимой в ксилоле фракции затем можно определить следующим образом:

РК%=(100×m1×v0)/(m0×v1),

где m0 обозначает начальное количество полимера (в граммах), m1 определяет массу остатка (в граммах), v0 определяет начальный объем (в миллилитрах) и v1 определяет объем анализируемого образца (в миллилитрах).

Содержание этилена (Фурье-ИК-спектроскопия С2)

Содержание этилена измеряли с помощью инфракрасной спектроскопии с Фурье-преобразованием (ИКФП), калиброванной на результаты, полученные путем 13С ЯМР спектроскопии с использованием способа, в котором учитывают регионерегулярное внедрение пропилена. При измерении содержания этилена в полипропилене приготавливали тонкую пленку образца (толщина примерно от 0,220 до 0.250 мм) путем горячего прессования при 230°C (предварительный прогрев 5 минут, сжатие 1 минута, охлаждение холодной водой 5 минут) с использованием пресса Graseby Specac. Спектры ИКФП образца немедленно регистрировали с помощью спектрометра Nicolet Protege 460 от 4000 до 400 см-1, разрешение 4 см-1, 64 сканирования. Оценивали область пика поглощения при 733 см-1 (базовая линия от 700 см-1 до 760 см-1) и высоту контрольного пика при 809 см-1 (базовая линия от 780 см-1 до 880 см-1). Результат вычисляли, используя следующую формулу:

Etot=a×A/R+b,

где A = площадь пика поглощения при 733 см-1,

R = высота контрольного пика при 809 см-1,

Etot = содержание С2 (масс. %),

a, b являются калибровочными константами, определяемыми путем корреляции множества калибровочных стандартов с известным содержанием этилена, определенным с помощью 13С ЯМР спектроскопии, с A/R.

Результат представлен в виде среднего двух измерений.

Температуры стеклования - ДМТА

Данные динамико-механического термического анализа (ДМТА) получены согласно ISO 6721-1 (общие принципы) и 6721-7 (крутильное колебание - нерезонансный метод).

Экспериментальная установка

Используют научный вискозиметр ARES Rheometric, оборудованный блоком жидкого азота и печью (конвекционный и радиационный нагрев), стандартным крутильным прямоугольным инструментом и организатором программного обеспечения V6.5.8, или вискозиметр Anton Paar MCR301 с блоком регулирования температуры ТС30, объединенным с блоком жидкого азота и печью CTD600 (конвекционный и радиационный нагрев), стандартным крутильным прямоугольным инструментом и программным обеспечением RHEOPLUS/32 v3.40.

Приготовление образца

Стабилизированные сухие гранулы получают прямым прессованием при 210°C (время гелеобразования 5 мин, время сжатия 2,5 МПа (25 бар)/3 мин, скорость охлаждения 2,5 МПа (25 бар)/15К/мин, температура выемки из формы 40°C) в форме 100×100×1 мм. Только из однородных, не содержащих пузырьков пластин штампуют полоски 40×10×1 мм и выдерживают в течение по меньшей мере 96 часов при комнатной температуре.

Проведение эксперимента

Устройство охлаждают с зажатым образцом до начальной температуры (стандарт -130°C). После 5 мин задержки начинают эксперимент с частотой испытания 1 Гц, скоростью нагрева 2K/мин и деформацией γ 0,1%.

Измерения выполняют в инертной атмосфере (азот) и при (вертикальной) силе натяжения 50 г (±20 г).

Температурную зависимость динамического модуля упругости G', модуля потерь G'' и тангенса угла потерь tan(δ) используют для оценок.

Определения переходных зон (например, температуры стеклования Tg) основаны на кривой тангенса угла потерь tan(δ) в зависимости от температуры (пик кривой).

Ударная прочность по Шарпи образца с надрезом

Ударную прочность по Шарпи определяли согласно ISO 179-1еА: 2000 на образцах 80×10×4 мм с V-образным надрезом при 23°C (ударная прочность по Шарпи (23°C)) и при -19°C (ударная прочность по Шарпи (-19°C)). Использовали стандартную скорость удара 2,9 м/с.

Испытываемые образцы, имеющие размеры 80×10×4 мм, отрезали от центральной части ISO многопрутковых образцов, приготовленных путем литья под давлением согласно ISO 1873-2.

Температура перехода от хрупкости к пластичности

Определение температуры перехода от хрупкости к пластичности (ТПХП) основано на величинах a(cN), определенных из инструментально определенной ударной прочности по Шарпи согласно ISO 179-2:2000 на образце с геометрией 80×10×4 мм с V-образным надрезом, как требуется согласно ISO 179-1еА.

Величины a(cN) определяют с интервалами 3°C от -40°C до +41°C со скоростью удара 1,5 м/с и вычерчивают в зависимости от температуры, вычисляя ТПХП как среднее значение увеличения шага. Для подробного описания определения ТПХП дана ссылка на Grein С.et al, Impact Modified Isotactic Polypropylene with Controlled Rubber Intrinsic Viscosities: Some New Aspects About Morphology and Fracture, J. Appl. Polymer Sci., 87 (2003), 1702-1712.

Модуль упругости при растяжении и относительное удлинение при разрыве

Механические свойства при растяжении определяли согласно ISO 527-2 (скорость головки = 50 мм/мин, 23°C) с использованием отлитых под давлением образцов, как описано в EN ISO 1873-2 (ISO многопрутковый образец, с формой в виде «восьмерки», толщиной 4 мм).

Степень предварительной полимеризации

Вычислена как масса полимерной матрицы/масса твердого катализатора перед стадией предварительной полимеризации.

Примеры

Приготовление катализатора

Используемые катализаторы приготавливали следуя общим процедурам, описанным в WO 2013/007650 для приготовления катализатора Е2 и Е2Р, используя тот же металлоценовый комплекс (Е2 в WO 2013/007650) рац-анти-диметилсиландиил(2-метил-4-(4'-третбутилфенил)инден-1-ил)(2-метил-4-фенил-5-метокси-6-третбутилинден-1-ил)цирконий дихлорид.

Их состав указан ниже.

Данные процедуры подробно описаны ниже.

Катализатор 1

Синтез катализатора: внутри перчаточной камеры 80,0 мкл сухого и дегазированного FluorN 474 смешивали с 2 мл МАО в бутылке с диафрагмой и оставляли реагировать до начала следующего дня. На следующий день 58,7 мг металлоцена (0,076 ммоль, 1 экв) растворяли в 4 мл раствора МАО в другой бутылке с диафрагмой и оставляли перемешиваться внутри перчаточной камеры. Спустя 60 минут 1 мл раствора поверхностно-активного вещества и 4 мл раствора МАО - металлоцен последовательно добавляли в 50 мл стеклянный реактор эмульгирования, содержащий 40 мл ПФУ (перфторуглерода) при -10°C и оборудованный мешалкой с верхним приводом (скорость перемешивания = 600 об/мин). Полное количество МАО составляет 5 мл (300 экв). Немедленно образовывалась красная эмульсия, и ее перемешивали в течение 15 минут при -10°C/600 об/мин. Затем эмульсию перемещали через 2/4 тефлоновую трубку в 100 мл горячего ПФУ при 90°C и перемешивали при 600 об/мин до тех пор, пока не завершали перемещение, затем скорость уменьшали до 300 об/мин. После 15 минут перемешивания масляную ванну удаляли, и перемешивание отключали. Катализатор оставляли осаждаться поверх ПФУ и спустя 35 минут растворитель откачивали сифоном. Остающийся катализатор сушили в течение 2 часов при 50°C в потоке аргона. Получали 0,60 г красного твердого катализатора.

Предварительная полимеризация катализатора вне технологической линии (предварительная обработка): указанный выше катализатор предварительно полимеризовали согласно следующей процедуре. Эксперимент по предварительной полимеризации вне технологической линии выполняли в 125 мл реакторе высокого давления, оборудованным трубопроводами для подачи газа и мешалкой с верхним приводом. Сухой и дегазированный перфтор-1,3-диметилциклогексан (15 см3) и 557,3 мг катализатора, подлежащего предварительной полимеризации, загружали в реактор внутри перчаточной камеры и реактор герметизировали. Затем реактор извлекали из перчаточной камеры и помещали в охлаждаемую водой баню, поддерживаемую при 25°C. Присоединяли мешалку с верхним приводом и подающие трубопроводы, и скорость перемешивания устанавливали на уровне 450 об/мин. Эксперимент начинали путем открывания подачи пропилена в реактор. Подачу пропилена оставляли открытой, и расход мономера компенсировали путем поддержания полного давления в реакторе постоянным (примерно 500 кПа изб. (5 бар изб.)). Эксперимент продолжали до тех пор, пока не достигали времени полимеризации (14 мин), достаточного для обеспечения требуемой степени полимеризации (СП=3,2). Реакцию останавливали путем быстрого испарения летучих компонентов. Реактор открывали внутри перчаточной камеры, и содержимое сливали в стеклянный сосуд. Перфтор-1,3-диметилциклогексан испаряли до достижения постоянной массы, составляющей 2,33 г предварительно полимеризованного катализатора.

Катализатор 2

Синтез катализатора: внутри перчаточной камеры 80,0 мкл сухого и дегазированного FluorN 474 смешивали с 2 мл МАО в бутылке с диафрагмой и оставляли реагировать до начала следующего дня. На следующий день 58,7 мг металлоцена (0,076 ммоль, 1 экв) растворяли в 4 мл раствора МАО в другой бутылке с диафрагмой и оставляли перемешиваться внутри перчаточной камеры.

Спустя 60 минут 1 мл раствора поверхностно-активного вещества и 4 мл раствора МАО - металлоцен последовательно добавляли в 50 мл стеклянный реактор эмульгирования, содержащий 40 мл ПФУ при -10°C и оборудованный мешалкой с верхним приводом (скорость перемешивания = 600 об/мин). Полное количество МАО составляет 5 мл (300 экв). Немедленно образовывалась красная эмульсия и ее перемешивали в течение 15 минут при -10°C/600 об/мин. Затем эмульсию перемещали через 2/4 тефлоновую трубку в 100 мл горячего ПФУ при 90°C и перемешивали при 600 об/мин до тех пор, пока не завершали перемещение, затем скорость уменьшали до 300 об/мин. После 15 минут перемешивания масляную баню удаляли, и перемешивание отключали. Катализатор оставляли осаждаться поверх ПФУ и спустя 35 минут откачивали растворитель. Остающийся катализатор сушили в течение 2 часов при 50°C в потоке аргона. Получали 0,81 г красного твердого катализатора.

Предварительная полимеризация катализатора вне технологической линии (предварительная обработка): указанный выше катализатор подвергали предварительной полимеризации согласно следующей процедуре. Эксперимент по предварительной полимеризации вне технологической линии выполняли в 125 мл реакторе высокого давления, оборудованным трубопроводами для подачи газа и мешалкой с верхним приводом. Сухой и дегазированный перфтор-1,3-диметилциклогексан (15 см3) и 801,7 мг катализатора, подлежащего предварительной полимеризации, загружали в реактор внутри перчаточной камеры и реактор герметизировали. Затем реактор извлекали из перчаточной камеры и помещали в охлаждаемую водой баню, поддерживаемую при 25°C. Присоединяли мешалку с верхним приводом и подающие трубопроводы и скорость перемешивания устанавливали на уровне 450 об/мин. Эксперимент начинали путем открывания подачи пропилена в реактор. Подачу пропилена оставляли открытой и расход мономера компенсировали путем поддержания полного давления в реакторе постоянным (примерно 500 кПа изб. (5 бар изб.)). Эксперимент продолжали до тех пор, пока не достигали времени полимеризации (17 мин), достаточного для обеспечения требуемой степени полимеризации (СП=3,5). Реакцию останавливали путем быстрого испарения летучих компонентов. Реактор открывали внутри перчаточной камеры, и содержимое сливали в стеклянный сосуд. Перфтор-1,3-диметилциклогексан испаряли до достижения постоянной массы, составляющей 3,59 г предварительно полимеризованного катализатора.

Катализатор 3

Синтез катализатора: внутри перчаточной камеры 80,0 мкл сухого и дегазированного FluorN 474 смешивали с 2 мл МАО в бутылке с диафрагмой и оставляли реагировать до начала следующего дня. На следующий день 58,7 мг металлоцена (0,076 ммоль, 1 экв) растворяли в 4 мл раствора МАО в другой бутылке с диафрагмой и оставляли перемешиваться внутри перчаточной камеры. Спустя 60 минут 1 мл раствора поверхностно-активного вещества и 4 мл раствора МАО - металлоцен последовательно добавляли в 50 мл стеклянный реактор эмульгирования, содержащий 40 мл ПФУ (перфторуглерода) при -10°C и оборудованный мешалкой с верхним приводом (скорость перемешивания = 600 об/мин). Полное количество МАО составляет 5 мл (300 экв). Немедленно образовывалась красная эмульсия, и ее перемешивали в течение 15 минут при -10°C/600 об/мин. Затем эмульсию перемещали через 2/4 тефлоновую трубку в 100 мл горячего ПФУ при 90°C и перемешивали при 600 об/мин до тех пор, пока не завершали перемещение, затем скорость уменьшали до 300 об/мин. После 15 минут перемешивания масляную баню удаляли и перемешивание отключали. Катализатор оставляли осаждаться поверх ПФУ и спустя 35 минут откачивали растворитель. Остающийся катализатор сушили в течение 2 часов при 50°C в потоке аргона. Получали 0,71 г красного твердого катализатора.

Предварительная полимеризация катализатора вне технологической линии (предварительная обработка): указанный выше катализатор предварительно полимеризовали согласно следующей процедуре. Эксперимент по предварительной полимеризации вне технологической линии выполняли в 125 мл реакторе высокого давления, оборудованным трубопроводами для подачи газа и мешалкой с верхним приводом. Сухой и дегазированный перфтор-1,3-диметилциклогексан (15 см3) и 668,5 мг катализатора, подлежащего предварительной полимеризации, загружали в реактор внутри перчаточной камеры и реактор герметизировали. Затем реактор извлекали из перчаточной камеры и помещали в охлаждаемую водой ванну, поддерживаемую при 25°C. Присоединяли мешалку с верхним приводом и подающие трубопроводы и скорость перемешивания устанавливали на уровне 450 об/мин. Эксперимент начинали путем открывания подачи пропилена в реактор. Подачу пропилена оставляли открытой и расход мономера компенсировали путем поддержания полного давления в реакторе постоянным (примерно 500 кПа изб. (5 бар изб.)). Эксперимент продолжали до тех пор, пока не достигали времени полимеризации (13 мин), достаточного для обеспечения требуемой степени полимеризации (СП=2,7). Реакцию останавливали путем быстрого испарения летучих компонентов. Реактор открывали внутри перчаточной камеры, и содержимое сливали в стеклянный сосуд. Перфтор-1,3-диметилциклогексан испаряли до достижения постоянной массы, составляющий 2,50 г предварительно полимеризованного катализатора.

Катализатор 4 приготавливали таким же образом, как катализатор 3, однако достигая более высокой степени полимеризации (СП=2,7).

Сравнительный пример 5 представляет собой промышленный продукт Borsoft SD233CF, поставляемый Borealis AG, являющийся статистическим гетерофазным сополимером этилена и пропилена.

Примеры полимеризации: гомополимеризация пропилена в массе с последующей сополимеризацией этилена и пропилена в газовой фазе

Гетерофазные композиции приготавливали посредством либо 2-стадийной полимеризации (гомополимеризация в массе + сополимеризация С2/С3 в газовой фазе (ГФ)), либо 3-стадийной полимеризации (гомополимеризация в массе + гомополимеризация в газовой фазе (ГФ1) + сополимеризация С2/С3 в газовой фазе (ГФ2)) в 20-литровом реакторе, как описано ниже.

Сравнительный пример СП4

Стадия 1: гомополимеризация пропилена в массе

Автоклав с перемешиванием (мешалка с двойной винтовой спиралью) с объемом 21,2 куб. дм, содержащий пропилен с давлением 20 кПа изб. (0,2 бар изб.), заполняли дополнительными 3,97 кг пропилена и количеством H2, указанным в таблице. После добавления 0,73 ммоль триэтилалюминия (Aldrich, 1 мол. раствор в н-гексане) с использованием потока 250 г пропилена, раствор перемешивали при 20°C и 250 об/мин в течение 20 минут. Затем катализатор вводили, как описано далее. Твердый предварительно полимеризованный катализатор (тип, количество и степень полимеризации такие, как перечислены в таблицах) загружали в 5 мл сосуд из нержавеющей стали внутри перчаточной камеры, данный сосуд присоединяли к автоклаву, затем второй 5 мл сосуд, содержащий 5 мл перфтордиметилциклогексана и находящийся под давлением 6 МПа (60 бар) N2, добавляли в верхнюю часть, клапан между двумя сосудами открывали и твердый катализатор контактировал с гексаном под давлением N2 в течение 2 сек, затем его выдували в реактор с помощью 250 г пропилена. Скорость перемешивания увеличивали до 250 об/мин и проводили предварительную полимеризацию в течение 10 минут при 20°C. В конце стадии предварительной полимеризации скорость перемешивания увеличивали до 350 об/мин и температуру полимеризации увеличивали до 80°C. Когда температура внутри реактора достигала 71°C, количество H2, указанное в таблице, добавляли с требуемым расходом через тепловой массовый расходомер. Температуру в реакторе поддерживали постоянной в течение полимеризации. Время полимеризации измеряли начиная с того момента, когда температура составляла на 2°C ниже установленной температуры полимеризации.

Стадия 2: сополимеризация этилена и пропилена в газовой фазе

После окончания стадии в массе, скорость мешалки уменьшали до 50 об/мин. Давление в реакторе понижали до 30 кПа (0,3 бар) путем удаления газов, и температуру и регулирующее устройство устанавливали на уровне 80°C.

После этого скорость мешалки устанавливали на уровне 250 об/мин. Затем реактор заполняли выбранным отношением мономеров С3/С2 (переходная подача, см. таблицу). Скорость заполнения реактора в течение перехода была ограничена максимальным потоком регуляторов газового потока. Когда температура реактора достигала 79°C и давление в реакторе достигало установленного значения, состав подаваемой смеси С3/С2 изменяли до целевого состава сополимера, и температуру и давление поддерживали постоянными до тех пор, пока не было поглощено количество газовой смеси С3/С2, требуемое для достижения целевого разделения каучука.

Реакцию останавливали путем установки скорости мешалки на уровне 20 об/мин, охлаждения реактора до 30°C и быстрого испарения летучих компонентов.

После двойного продувания реактора с помощью N2 и одного цикла вакуум/N2, продукт отбирали и сушили до начала следующего дня в вытяжном колпаке. В 100 г полимера добавляли 0,2 мас.% ионола и 0,1 мас.% PEPQ (растворенного в ацетоне) и затем сушили до начала следующего дня в вытяжном колпаке плюс 2 часа в вакуумной сушильной печи при 60°C.

Сравнительный пример СП3

Стадия 1: гомополимеризация пропилена в массе

Автоклав с перемешиванием (мешалка с двойной винтовой спиралью) с объемом 21,2 куб. дм, содержащий пропилен с давлением 20 кПа изб. (0,2 бар изб.), заполняли дополнительными 3,97 кг пропилена и количеством H2, указанным в таблице. После добавления 0,73 ммоль триэтилалюминия (Aldrich, 1 мол. раствор в н-гексане) с использованием потока 250 г пропилена, раствор перемешивали при 20°C и 250 об/мин в течение 20 минут. Затем катализатор вводили, как описано далее. Твердый предварительно полимеризованный катализатор (тип, количество и степень полимеризации такие, как перечислены в таблицах) загружали в 5 мл сосуд из нержавеющей стали внутри перчаточной камеры, данный сосуд присоединяли к автоклаву, затем второй 5 мл сосуд, содержащий 4 мл н-гексана и находящийся под давлением 1 МПа (10 бар) N2, добавляли в верхнюю часть, клапан между двумя сосудами открывали и твердый катализатор контактировал с гексаном под давлением N2 в течение 2 сек, затем его выдували в реактор с помощью 250 г пропилена. Скорость перемешивания увеличивали до 250 об/мин и проводили предварительную полимеризацию в течение 10 минут при 20°C. В конце стадии предварительной полимеризации скорость перемешивания увеличивали до 350 об/мин и температуру полимеризации увеличивали до 80°C. Когда температура внутри реактора достигала 71°C, количество H2, указанное в таблице, добавляли с требуемым расходом через тепловой массовый расходомер. Температуру в реакторе поддерживали постоянной в течение полимеризации. Время полимеризации измеряли начиная с того момента, когда температура составляла на 2°C ниже установленной температуры полимеризации.

Стадия 2: сополимеризация этилена и пропилена в газовой фазе

После окончания стадии в массе, скорость мешалки уменьшали до 50 об/мин. Давление в реакторе понижали до 30 кПа (0,3 бар) путем удаления газов, и температуру и регулирующее устройство устанавливали на уровне 70°C.

После этого скорость мешалки устанавливали на уровне 250 об/мин. Затем реактор заполняли выбранным отношением мономеров С3/С2 (переходная подача, см. таблицу). Скорость заполнения реактора в течение перехода была ограничена максимальным потоком регуляторов газового потока. Когда температура реактора достигала 69°C и давление в реакторе достигало установленного значения, состав подаваемой смеси С3/С2 изменяли до целевого состава сополимера, и температуру и давление поддерживали постоянными до тех пор, пока не было поглощено количество газовой смеси С3/С2, требуемое для достижения целевого разделения каучука.

Реакцию останавливали путем установки скорости мешалки на уровне 20 об/мин, охлаждения реактора до 30°C и быстрого испарения летучих компонентов.

После двойного продувания реактора с помощью N2 и одного цикла вакуум/N2 продукт отбирали и сушили до начала следующего дня в вытяжном колпаке. В 100 г полимера добавляли 0,2 мас.% ионола и 0,1 мас.% PEPQ (растворенного в ацетоне) и затем сушили до начала следующего дня в вытяжном колпаке плюс 2 часа в вакуумной сушильной печи при 60°C.

Сравнительный пример СП1

Стадия 1: гомополимеризация пропилена в массе

Такая же процедура, как и в сравнительном примере СПЗ

Стадия 2: гомополимеризация пропилена в газовой фазе (ГФ1)

После окончания стадии в массе, скорость мешалки устанавливали на уровне 50 об/мин и давление в реакторе понижали до давления, которое ниже установленного давления на 50 кПа (0,5 бар) путем удаления газов. После этого скорость мешалки устанавливали на уровне 250 об/мин, температуру реактора на уровне 80°C и количество H2 на уровне, указанном в таблице, дозировали через регулятор расхода. Затем давление и температуру в реакторе поддерживали постоянными путем подачи пропилена через регулятор расхода до тех пор, пока не было достигнуто целевое разделение.

Реакцию останавливали путем установки скорости мешалки на уровне 20 об/мин, охлаждения реактора до 30°C и быстрого испарения летучих компонентов.

После двойного продувания реактора с помощью N2 и одного цикла вакуум/N2 продукт отбирали и сушили до начала следующего дня в вытяжном колпаке. В 100 г полимера добавляли 0,2 мас.% ионола и 0,1 мас.% PEPQ (растворенного в ацетоне) и затем сушили до начала следующего дня в вытяжном колпаке плюс 2 часа в вакуумной сушильной печи при 60°C.

Сравнительный пример СП2 и пример 3

Стадия 1: гомополимеризация пропилена в массе

Такая же процедура, как и в сравнительном примере СП3

Стадия 2: гомополимеризация пропилена в газовой фазе (ГФ1)

После окончания стадии в массе, скорость мешалки устанавливали на уровне 50 об/мин и давление в реакторе понижали до давления, которое ниже установленного давления на 50 кПа (0,5 бар) путем удаления газов. После этого скорость мешалки настраивали на уровне 250 об/мин, температуру реактора на уровне 80°C и количество Н2 на уровне, указанном в таблице, дозировали через регулятор расхода. Затем давление и температуру в реакторе поддерживали постоянными путем подачи пропилена через регулятор расхода до тех пор, пока не было достигнуто целевое разделение.

Стадия 3: сополимеризация этилена и пропилена в газовой фазе (ГФ2)

После завершения ГФ1 скорость мешалки понижали до 50 об/мин и давление в реакторе до 30 кПа изб. (0,3 бар изб.) путем удаления газов. Помимо этого, настройки регулятора температуры изменяли до 70°C.

После этого скорость мешалки устанавливали на уровне 250 об/мин. Затем реактор заполняли выбранным отношением мономеров С3/С2 (переходная подача, см. таблицу). Скорость заполнения реактора в течение перехода была ограничена максимальным потоком регуляторов газового потока. Когда температура реактора достигала 69°C и давление в реакторе достигало установленного значения, состав подаваемой смеси С3/С2 изменяли до целевого состава сополимера, и температуру и давление поддерживали постоянными до тех пор, пока не было поглощено количество газовой смеси С3/С2, требуемое для достижения целевого разделения каучука.

Реакцию останавливали путем установки скорости мешалки на уровне 20 об/мин, охлаждения реактора до 30°C и быстрого испарения летучих компонентов.

После двойного продувания реактора с помощью N2 и одного цикла вакуум/N2 продукт отбирали и сушили до начала следующего дня в вытяжном колпаке. В 100 г полимера добавляли 0,2 мас.% ионола и 0,1 мас.% PEPQ (растворенного в ацетоне) и затем сушили до начала следующего дня в вытяжном колпаке плюс 2 часа в вакуумной сушильной печи при 60°C.

Пример 1, пример 6, пример 4, пример 2, пример 5

Стадия 1: гомополимеризация пропилена в массе

Такая же процедура, как и в сравнительном примере СП3

Стадия 2: гомополимеризация пропилена в газовой фазе (ГФ1)

После окончания стадии в массе, скорость мешалки устанавливали на уровне 50 об/мин и давление в реакторе понижали до давления, которое ниже установленного давления на 50 кПа (0,5 бар) путем удаления газов. После этого скорость мешалки устанавливали на уровне 250 об/мин, температуру реактора на уровне 80°C и количество Н2 на уровне, указанном в таблице, дозировали через регулятор расхода. Затем давление и температуру в реакторе поддерживали постоянными путем подачи пропилена через регулятор расхода до тех пор, пока не было достигнуто целевое разделение.

Стадия 3: сополимеризация этилена и пропилена в газовой фазе (ГФ2)

После завершения ГФ1 скорость мешалки понижали до 50 об/мин. Давление в реакторе понижали до 30 кПа изб. (0,3 бар изб.) путем удаления газов, температуру и регулирующее устройство устанавливали на уровне 70°C. Затем реактор заполняли 200 г пропилена с потоком 70 го/мин и снова продували до 30 кПа изб. (0,3 бар изб.).

После этого скорость мешалки устанавливали на уровне 250 об/мин. Затем реактор заполняли выбранным отношением мономеров С3/С2 (переходная подача, см. таблицу). Скорость заполнения реактора в течение перехода была ограничена максимальным потоком регуляторов газового потока. Когда температура реактора достигала 69°C и давление в реакторе достигало установленного значения, состав подаваемой смеси С3/С2 изменяли до целевого состава сополимера, и температуру и давление поддерживали постоянными до тех пор, пока не было поглощено количество газовой смеси С3/С2, требуемое для достижения целевого разделения каучука.

Реакцию останавливали путем установки скорости мешалки на уровне 20 об/мин, охлаждения реактора до 30°C и быстрого испарения летучих компонентов.

После двойного продувания реактора с помощью N2 и одного цикла вакуум/Мг продукт отбирали и сушили до начала следующего дня в вытяжном колпаке. В 100 г полимера добавляли 0,2 мас.% ионола и 0,1 мас.% PEPQ (растворенного в ацетоне) и затем сушили до начала следующего дня в вытяжном колпаке плюс 2 часа в вакуумной сушильной печи при 60°C.

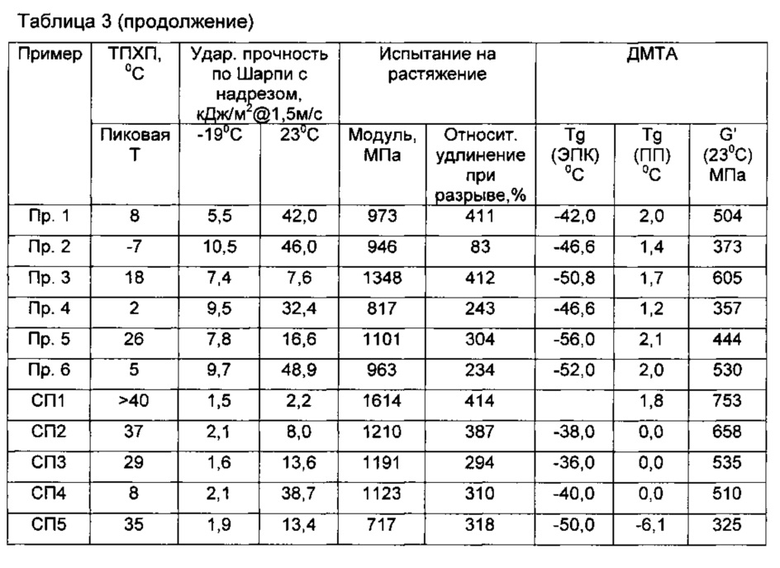

Результаты представлены в следующих таблицах 2 и 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОФАЗНЫЙ ПОЛИМЕР ПОЛИПРОПИЛЕНА | 2015 |

|

RU2677463C2 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2747968C1 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2739886C1 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМИ ПЕРЕРАБАТЫВАЕМОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ | 2020 |

|

RU2798417C1 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2371458C2 |

| Полипропиленовая композиция для внутренних автомобильных применений | 2022 |

|

RU2831674C2 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНА С ВЫСОКОЙ ГИБКОСТЬЮ И МЯГКОСТЬЮ | 2019 |

|

RU2754212C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

| ВЫСОКОТЕКУЧИЕ ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПОЛИПРОПИЛЕНА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2017 |

|

RU2765100C1 |