Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления слоистого сердечника.

Данная заявка притязает на приоритет заявки на патент (Япония) номер 2020-104252, зарегистрированной 17 июня 2020 года, содержимое которой включено в данный документ посредством ссылки.

Уровень техники

[0002] Слоистый сердечник, используемый в двигателе (вращающейся электрической машине), производится штамповкой листа электротехнической стали в заданную форму и наслоением штампованного стального листа в пресс-форме. В последнее время, для того, чтобы уменьшать потери в железе в изделиях, относящихся к двигателям, для этих изделий используется лист электротехнической стали, имеющий уменьшенную толщину. Однако, в листе электротехнической стали, имеющем уменьшенную толщину, существует проблема, которая не возникает в способе изготовления слоистого сердечника по предшествующему уровню техники. Например, количество ударов при штамповке увеличивается. Это обусловлено тем, что, когда толщина листа для листа электротехнической стали уменьшается до половины толщины листа по предшествующему уровню, количество ударов при штамповке удваивается. Для того, чтобы обеспечивать производительность, равную производительности по предшествующему уровню техники, необходимо увеличивать скорость штамповки. Необходимо уменьшать толщину листа для листа электротехнической стали, чтобы сужать зазор вырубного штампа, и существует ограничение в увеличении скорости штамповки для того, чтобы обеспечивать срок службы вырубного штампа.

[0003] Патентный документ 1 описывает способ изготовления слоистого сердечника. Патентный документ 1 описывает способ связывания двух или более листов электротехнической стали и штамповку многослойного листа для того, чтобы улучшать производительность. Однако, в патентном документе 1, многослойный лист нагревается, чтобы полностью отверждать или не полностью отверждать клеевой слой, сформированный между листами электротехнической стали. Следовательно, производительность не может быть достаточно улучшена.

Документ предшествующего уровня техники

Патентный документ

[0004] [Патентный документ 1] Японская нерассмотренная патентная заявка, первая публикация, № 2005-191033.

Сущность изобретения

Проблемы, разрешаемые изобретением

[0005] Настоящее изобретение было создано с учетом вышеописанных обстоятельств, и его целью является предоставление способа изготовления слоистого сердечника, имеющего отличную производительность.

Средство решения проблемы

[0006] Сущность настоящего изобретения является следующей.

(1) Согласно одному аспекту настоящего изобретения, предложен способ изготовления слоистого сердечника посредством штамповки полос электротехнической стали, включающих в себя изолирующее покрытие, чтобы получать отдельные листы сердечника, и наслоения отдельных листов сердечника, причем способ включает в себя:

прессование двух или более полос электротехнической стали с помощью направляющего валика, чтобы временно связывать полосы электротехнической стали непосредственно перед штамповкой; и

получение отдельных листов сердечника посредством выполнения штамповки после вставки двух или более полос электротехнической стали в вырубной штамп после их временного связывания.

(2) В способе изготовления слоистого сердечника по п. (1) температура поверхности двух или более полос электротехнической стали в течение временного связывания может быть 15º-50ºC.

(3) В способе изготовления слоистого сердечника по п. (1) или (2) прикладываемое давление во время прессования посредством направляющего валика может быть 2,0-10,0 МПа.

(4) В способе изготовления слоистого сердечника по какому-либо одному из пп. (1)-(3), после штамповки, отдельные листы сердечника могут быть нагреты до 180ºС-250ºC, чтобы, по существу, связывать отдельные листы сердечника.

(5) В способе изготовления слоистого сердечника согласно какому-либо одному из пп. (1)-(4) изолирующее покрытие может иметь клейкость.

Преимущества изобретения

[0007] В вышеописанном аспекте согласно настоящему изобретению предложен способ изготовления слоистого сердечника, имеющий отличную производительность.

Краткое описание чертежей

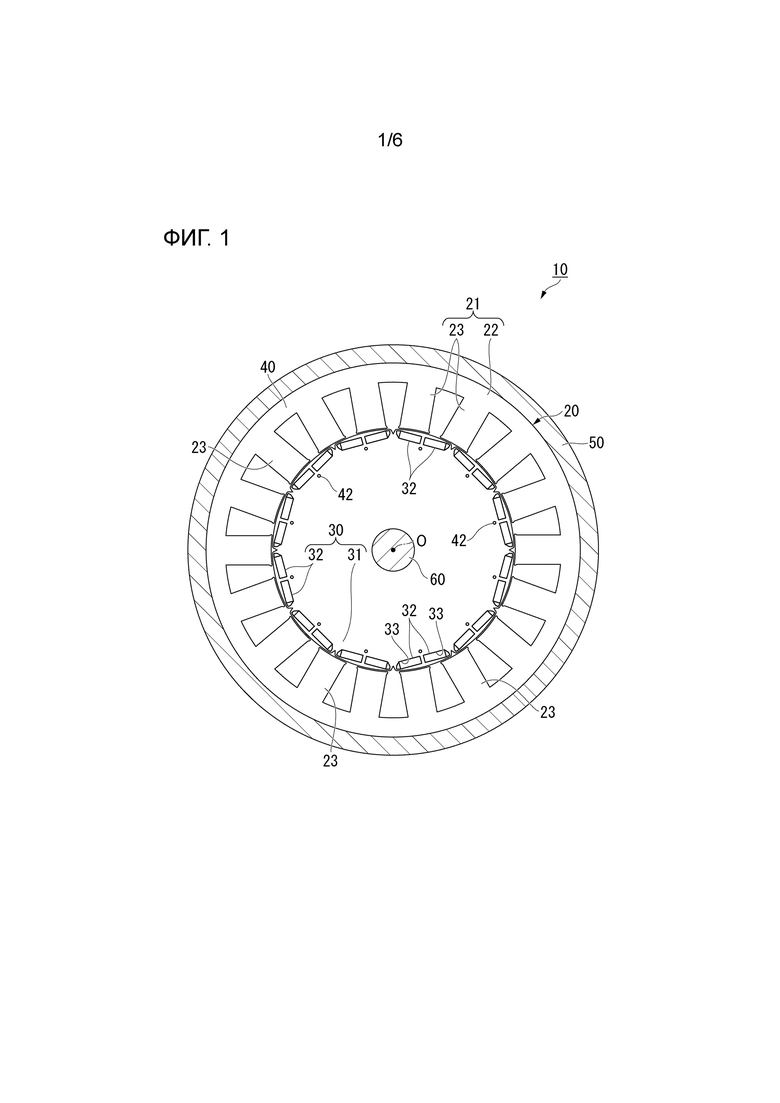

[0008] Фиг. 1 - это вид в поперечном сечении, показывающий вращающуюся электрическую машину, включающую в себя слоистый сердечник.

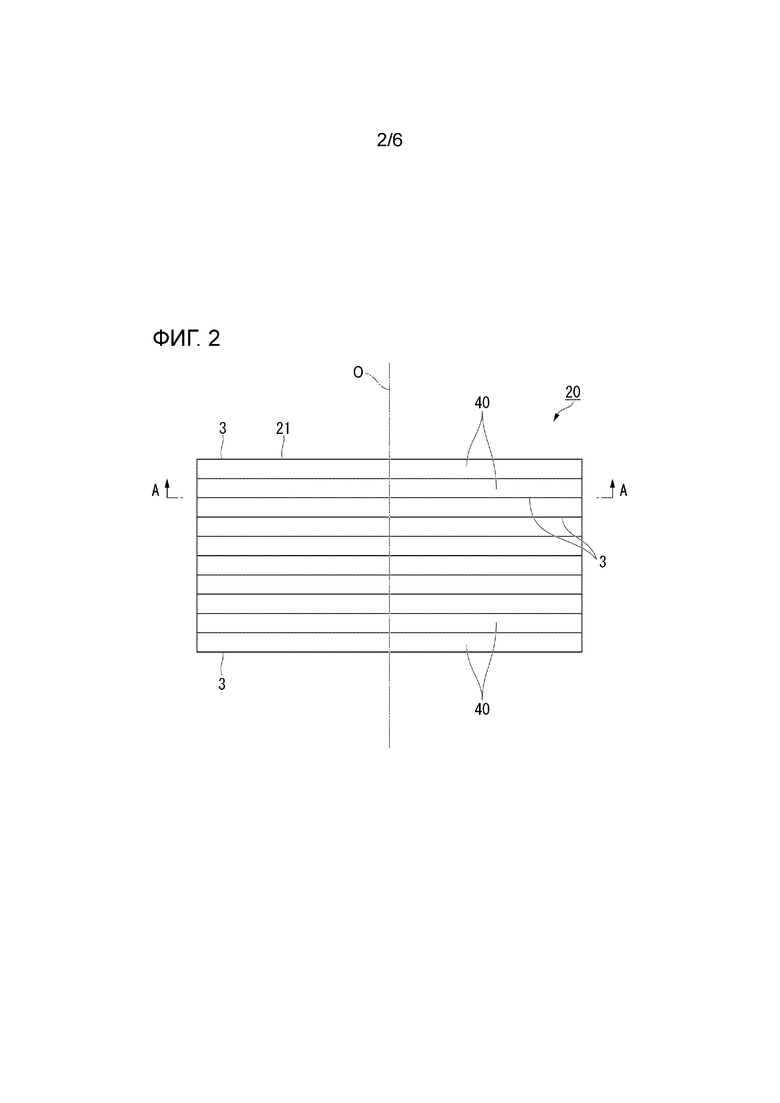

Фиг. 2 - это вид сбоку, показывающий слоистый сердечник.

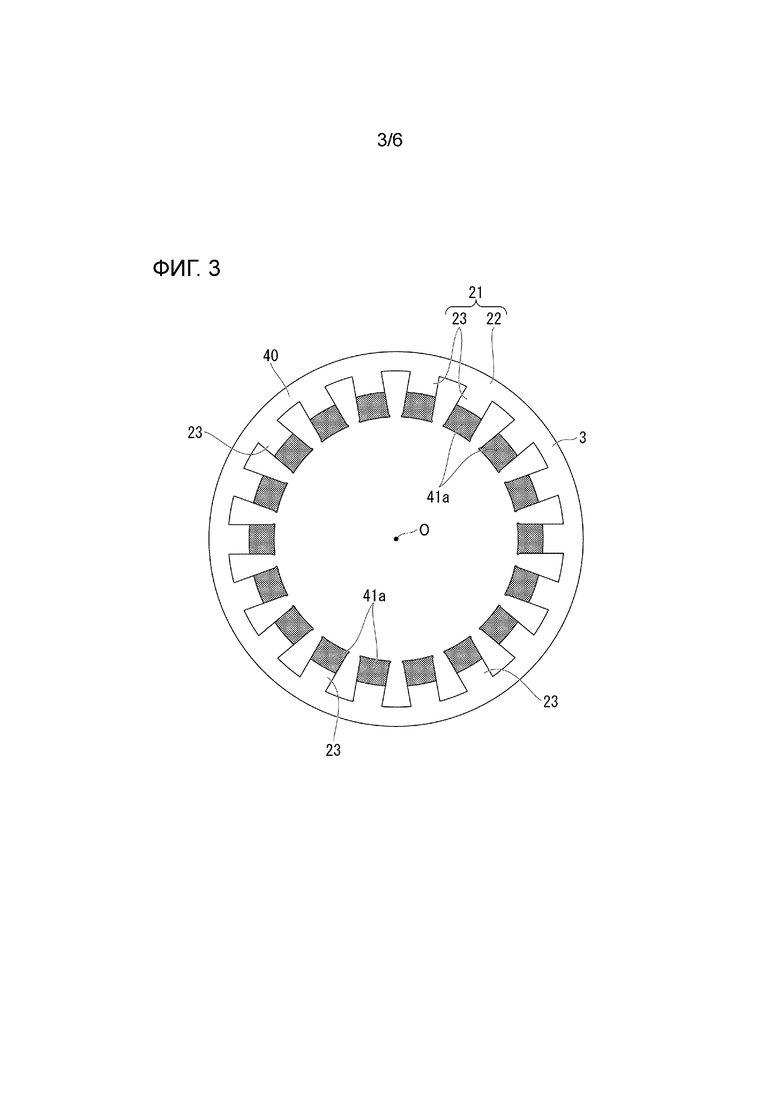

Фиг. 3 - это вид в поперечном сечении по линии A-A на фиг. 2.

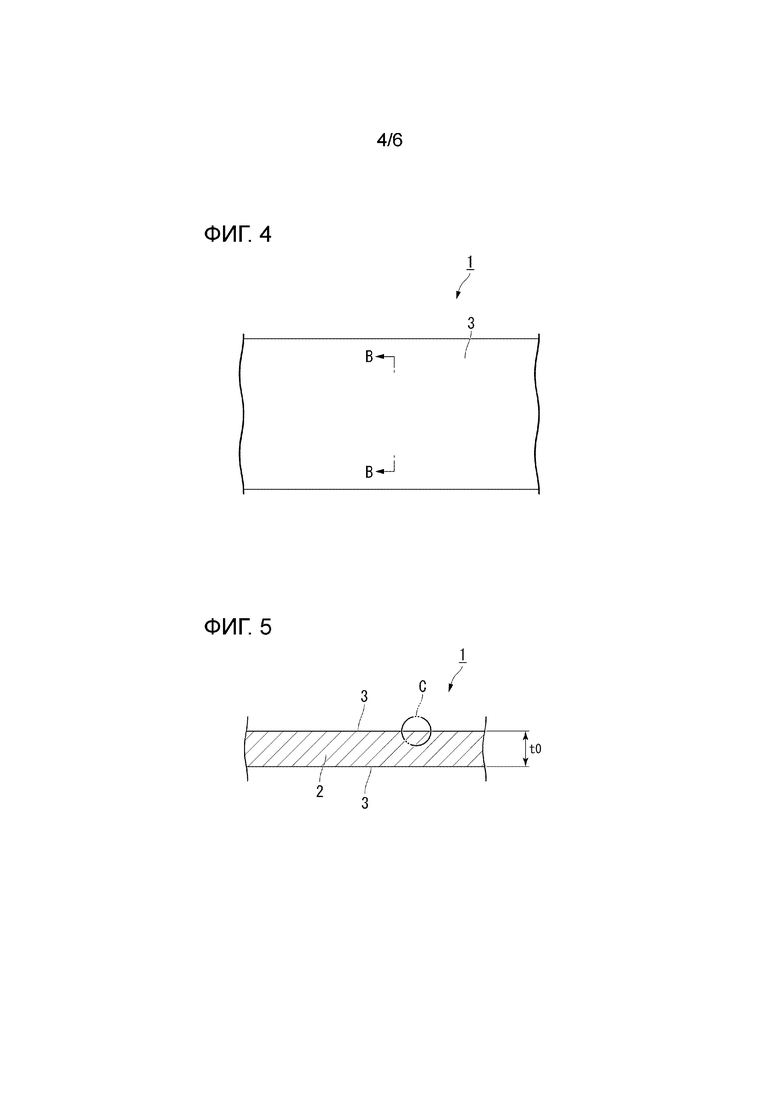

Фиг. 4 - это вид сверху, показывающий материал для формирования слоистого сердечника.

Фиг. 5 - это вид в поперечном сечении по линии B-B на фиг. 4.

Фиг. 6 - это укрупненный вид, показывающий часть C на фиг. 5.

Фиг. 7 - это вид сбоку, показывающий устройство, используемое для изготовления слоистого сердечника.

Фиг. 8 - это блок-схема последовательности операций, показывающая способ изготовления слоистого сердечника согласно варианту осуществления изобретения.

Варианты осуществления изобретения

[0009] Далее в данном документе способ изготовления слоистого сердечника согласно одному варианту осуществления настоящего изобретения будет описан со ссылкой на чертежи. Сначала будут описаны слоистый сердечник, изготовленный с помощью способа изготовления слоистого сердечника согласно варианту осуществления, вращающаяся электрическая машина, включающая в себя слоистый сердечник, и материал для формирования слоистого сердечника. В варианте осуществления электродвигатель, в частности, двигатель переменного тока (AC), более конкретно синхронный двигатель, а еще более предпочтительно двигатель с постоянным магнитом будет описан в качестве примера вращающейся электрической машины. В качестве этого электродвигателя, например, электрическое транспортное средство применяется надлежащим образом.

[0010] (Вращающаяся электрическая машина 10)

Как показано на фиг. 1, вращающаяся электрическая машина 10 включает в себя статор 20, ротор 30, кожух 50 и вращающийся вал 60. Статор 20 и ротор 30 размещаются в кожухе 50. Статор 20 прикрепляется к внутренней стороне кожуха 50.

В варианте осуществления внутренний тип ротора, когда ротор 30 размещен внутри в радиальном направлении для статора 20, применяется в качестве вращающейся электрической машины 10. Однако, внешний тип ротора, когда ротор 30 позиционируется снаружи статора 20, может быть применен в качестве вращающейся электрической машины 10. Кроме того, в варианте осуществления, вращающаяся электрическая машина 10 является 12-полюсным 18-прорезевым трехфазным AC-двигателем. Тем не менее, число полюсов, число прорезей, число фаз и т.п. может изменяться надлежащим образом.

Например, когда ток возбуждения, имеющий эффективное значение 10 А и частоту 100 Гц, прикладывается на каждой из фаз, вращающаяся электрическая машина 10 может вращаться со скоростью вращения 1000 об/мин.

[0011] Статор 20 включает в себя слоистый сердечник для связывания статора (далее в данном документе сердечника статора) 21 и обмотки (не показана).

Сердечник 21 статора включает в себя кольцевую заднюю часть 22 сердечника и множество зубчатых частей 23. Далее в данном документе направление центральной оси O сердечника 21 статора (или задней части 22 сердечника) будет называться осевым направлением, радиальное направление (направление, перпендикулярное центральной оси O) сердечника 21 статора (или задней части 22 сердечника) будет называться радиальным направлением, а периферийное направление (направление вокруг центральной оси O) сердечника 21 статора (или задней части 22 сердечника) будет называться периферийным направлением.

[0012] Задняя часть 22 сердечника формируется тороидальной формы на виде сверху, когда статор 20 рассматривается с осевого направления.

Множество зубчатых частей 23 выступают внутрь в радиальном направлении (к центральной оси O задней части 22 сердечника в радиальном направлении) от внутренней периферии задней части 22 сердечника. Множество зубчатых частей 23 располагаются с равными угловыми интервалами в периферийном направлении. В варианте осуществления 18 зубчатых частей 23 предусматриваются с интервалами центрального угла 20 градусов вокруг центральной оси O. Множество зубчатых частей 23 формируются одинаковой формы и одинакового размера. Соответственно, множество зубчатый частей 23 имеют одинаковую толщину.

Обмотка наматывается вокруг зубчатых частей 23. Обмотка может быть в нераспределенном состоянии обмотки или в распределенном состоянии обмотки.

[0013] Ротор 30 размещается внутри в радиальном направлении относительно статора 20 (сердечника 21 статора). Ротор 30 включает в себя сердечник 31 ротора и множество постоянных магнитов 32.

Сердечник 31 ротора формируется кольцевой (тороидальной) формы и размещается на той же оси, что и статор 20. В сердечнике 31 ротора размещается вращающийся вал 60. Вращающийся вал 60 прикрепляется к сердечнику 31 ротора.

Множество постоянных магнитов 32 прикрепляются к сердечнику 31 ротора. В варианте осуществления, один набор, включающий в себя два постоянных магнита 32, формирует один магнитный полюс. Множество наборов постоянных магнитов 32 размещаются с регулярными угловыми интервалами в периферийном направлении. В варианте осуществления 12 наборов постоянных магнитов 32 (24 постоянных магнита 32 всего) предусматриваются с интервалами центрального угла 30 градусов вокруг центральной оси O.

[0014] В варианте осуществления двигатель с встроенным магнитом применяется в качестве двигателя с постоянным магнитом. В сердечнике 31 ротора, формируются множество сквозных отверстий 33, которые пронизывают сердечник 31 ротора в осевом направлении. Множество сквозных отверстий 33 предусматриваются соответствующими размещению множества постоянных магнитов 32. Каждый из постоянных магнитов 32 прикрепляется к сердечнику 31 ротора в состоянии, в котором он размещается в соответствующем сквозном отверстии 33. Прикрепление сердечника 31 ротора к каждому из постоянных магнитов 32 может быть реализовано, например, посредством связывания внешней поверхности постоянного магнита 32 и внутренней поверхности сквозного отверстия 33 с помощью клея. В качестве двигателя с постоянным магнитом двигатель с поверхностным магнитом может быть применен вместо встроенного типа магнита.

[0015] Как сердечник 21 статора, так и сердечник 31 ротора представляют собой слоистые сердечники. Например, как показано на фиг. 2, сердечник 21 статора формируется посредством наслоения множества отдельных листов 40 сердечника в направлении наслоения.

Толщина наслоения (полная длина вдоль центральной оси О) каждого из сердечника 21 статора и сердечника 31 ротора, например, составляет 50,0 мм. Внешний диаметр сердечника 21 статора, например, составляет 250,0 мм. Внутренний диаметр сердечника 21 статора, например, составляет 165,0 мм. Внешний диаметр сердечника 31 ротора, например, составляет 163,0 мм. Внутренний диаметр сердечника 31 ротора, например, составляет 30,0 мм. Эти значения являются примерными, и толщина наслоения, внешний диаметр или внутренний диаметр сердечника 21 статора и толщина наслоения, внешний диаметр или внутренний диаметр сердечника 31 ротора не ограничены только этими значениями. Здесь, внутренний диаметр сердечника 21 статора основан на частях верхушки зубчатых частей 23 в сердечнике 21 статора. Т.е., внутренний диаметр сердечника 21 статора является диаметром воображаемой окружности, вписанной в части верхушек всех зубчатых частей 23.

[0016] Каждый из отдельных листов 40 сердечника, которые формируют сердечник 21 статора и сердечник 31 ротора, формируется, например, посредством штамповки материала 1, показанного на фиг. 4-6. Материал 1 является стальным листом (листом электротехнической стали) в качестве основного металла отдельного листа 40 сердечника. Примеры материала 1 включают в себя стальной лист в форме полосы или нарезанный лист.

Хотя описание слоистого сердечника продолжается, материал 1 будет описан ниже. В настоящей спецификации стальной лист в форме полосы в качестве основного металла отдельного листа 40 сердечника будет также называться материалом 1 или полосой 1 электротехнической стали. Стальной лист, полученный штамповкой материала 1 или полосы 1 электротехнической стали в форме, используемой для слоистого сердечника, будет также называться отдельным листом 40 сердечника.

[0017] (Материал 1)

Материал 1 обрабатывается, например, в состоянии, когда он намотан вокруг катушки 1A. В варианте осуществления неориентированный лист электротехнической стали применяется в качестве материала 1. Неориентированная полоса электротехнической стали JIS C 2552:2014 применяется в качестве неориентированного листа электротехнической стали. Однако, текстурированный лист электротехнической стали может быть применен в качестве материала 1 вместо неориентированного листа электротехнической стали. В этом случае, текстурированная полоса электротехнической стали JIS C 2553:2019 применяется в качестве текстурированного листа электротехнической стали. Кроме того, могут применяться неориентированная тонкая полоса электротехнической стали и текстурированная тонкая полоса электротехнической стали JIS C2558:2015.

[0018] Верхний и нижний пределы средней толщины t0 листа материала 1 задаются, например, следующими с учетом того, что материал 1 используется в качестве отдельного листа 40 сердечника.

Когда толщина листа материала 1 уменьшается, стоимость изготовления материала 1 увеличивается. Следовательно, с учетом стоимости изготовления, нижний предел средней толщины t0 листа материала 1 равен 0,10 мм, предпочтительно 0,15 мм, а более предпочтительно 0,18 мм.

С другой стороны, когда толщина материала 1 является чрезмерно большой, стоимость изготовления увеличивается. Когда материал 1 используется в качестве отдельного листа 40 сердечника, потеря на вихревые токи увеличивается, и потеря в сердечнике ухудшается. Следовательно, с учетом потери в сердечнике и стоимости изготовления, верхний предел средней толщины t0 листа материала 1 равен 0,65 мм, предпочтительно 0,35 мм, а более предпочтительно 0,30 мм.

Средняя толщина t0 листа материала 1, которая удовлетворяет вышеописанному диапазону, равна, например, 0,20 мм.

[0019] Средняя толщина t0 листа материала 1 включает в себя не только описанную толщину основного стального листа 2, но также толщину изолирующего покрытия 3. Кроме того, способ измерения средней толщины t0 листа материала 1 является, например, следующим способом измерения. Например, когда материал 1 намотан в форме катушки 1A, по меньшей мере, часть материала 1 является размотанной в плоской форме. В материале 1, который является размотанным в плоской форме выбирается заданное положение материала 1 в продольном направлении (например, положение, отдаленное от торцевой кромки материала 1 в продольном направлении на длину, соответствующую 10% всей длины материала 1). В этом выбранном положении материал 1 делится на пять областей в своем поперечном направлении. В четырех частях в качестве границ пяти областей измеряется толщина листа материала 1. Среднее значение толщин листа в четырех частях может быть получено в качестве средней толщины t0 листа материала 1.

[0020] Конечно, верхний и нижний пределы средней толщины t0 листа материала 1 могут также быть применены в качестве верхнего и нижнего пределов средней толщины t0 листа в качестве отдельного листа 40 сердечника. Способ измерения средней толщины t0 листа для отдельного листа 40 сердечника является, например, следующим способом измерения. Например, толщина наслоения слоистого сердечника измеряется в четырех частях с регулярными интервалами в периферийном направлении (т.е., с интервалами 90 градусов вокруг центральной оси O). Каждая из измеренных толщин наслоения в четырех частях делится на число отдельных листов 40 слоистого сердечника, чтобы вычислять толщину листа для каждого листа. Среднее значение толщин листа в четырех частях может быть получено в качестве средней толщины t0 листа для отдельного листа 40 сердечника.

[0021] Как показано на фиг. 5 и 6, материал 1 включает в себя основной стальной лист 2 и изолирующее покрытие 3. В материале 1 обе поверхности основного стального листа 2 в форме полосы покрываются изоляционным покрытием 3. В варианте осуществления большая часть материала 1 формируется из основного стального листа 2, а изолирующее покрытие 3, которое тоньше основного стального листа 2, формируется на поверхности основного стального листа 2.

[0022] Химический состав основного стального листа 2 включает в себя от 2,5% до 4,5% Si по масс.%, как представлено посредством масс.% ниже. Посредством регулировки химического состава, чтобы он был в этом диапазоне, предел текучести материала 1 (отдельного листа 40 сердечника) может быть задан, например, в 380-540 МПа.

[0023] Si: 2,5%-4,5%

Al: 0,001%-3,0%

Mn: 0,05%-5,0%

Остаток: Fe и примеси

[0024] Когда материал 1 используется в качестве отдельного листа 40 сердечника, изолирующее покрытие 3 проявляет изоляционные свойства между отдельными листами 40 сердечника, соседними друг с другом в направлении наслоения. Кроме того, в варианте осуществления, изолирующее покрытие 3 имеет клейкость, так что отдельные листы 40 сердечника, соседние друг с другом в направлении наслоения, связываются друг с другом. Изолирующее покрытие 3 может иметь однослойную конфигурацию или многослойную конфигурацию. Более конкретно, например, изолирующее покрытие 3 может иметь однослойную конфигурацию, имеющую изоляционные свойства и клейкость, или может иметь многослойную конфигурацию, которая включает в себя изолирующее покрытие нижнего слоя, имеющее отличные изоляционные свойства, и изолирующее покрытие верхнего слоя, имеющее отличную клейкость.

[0025] В варианте осуществления изолирующее покрытие 3 покрывает всю поверхность для обеих поверхностей базового стального листа 2 без зазора. Однако, в диапазоне, где изоляционные свойства или клейкость обеспечиваются, часть изоляционного покрытия 3 не должна покрывать обе поверхности основного стального листа 2 без зазора. Другими словами, часть изоляционного покрытия 3 может быть выполнены с промежутками на поверхностях основного стального листа 2. Однако, для того, чтобы обеспечивать изоляционные свойства, обе поверхности основного стального листа 2 должны быть покрыты изоляционным покрытием 3, так что вся поверхность не является открытой. В частности, когда изоляционное покрытие 3 имеет однослойную конфигурацию, имеющую не только изоляционные свойства, но также клейкость без включения в себя изоляционного покрытия нижнего слоя, имеющего отличные изоляционные свойства, изоляционное покрытие 3 необходимо сформировать по всей поверхности основного стального листа 2 без зазора. С другой стороны, когда изоляционное покрытие 3 имеет многослойную конфигурацию, которая включает в себя изоляционное покрытие нижнего слоя, имеющее отличные изоляционные свойства, и изоляционное покрытие верхнего слоя, имеющее отличную клейкость, как изоляционное покрытие нижнего слоя, так и изоляционное покрытие верхнего слоя формируются на всей поверхности основного стального листа 2 без зазора. Кроме того, даже если изоляционное покрытие нижнего слоя формируется на всей поверхности основного стального листа без зазора, а изоляционное покрытие верхнего слоя выполняется с промежутками, и изоляционные свойства, и клейкость могут быть достигнуты в одно и то же время.

[0026] Состав покрытия для формирования изоляционного покрытия нижнего слоя особо не ограничивается. Например, обычное обрабатывающее вещество, такое как содержащее хромовую кислоту обрабатывающее вещество или содержащее фосфат обрабатывающее вещество, может быть использовано.

[0027] Изоляционное покрытие, имеющее клейкость, формируется посредством покрытия основного металлического листа покрывающим составом для листа электротехнической стали, описанного ниже. Изоляционное покрытие, имеющее клейкость, является изоляционным покрытием, которое имеет однослойную конфигурацию, имеющую не только изоляционные свойства, но также клейкость, или изоляционное покрытие верхнего слоя, которое формируется на изоляционном покрытии нижнего слоя. Изоляционное покрытие, имеющее клейкость, находится в неотвержденном состоянии или полуотвержденном состоянии (стадия B) перед прессованием с нагревом для изготовления слоистого сердечника, и проявляет клейкость, когда реакция отверждения проходит посредством нагрева во время прессования с нагревом.

[0028] Типичная изоляционная пленка имеет изоляционные свойства, но не имеет клейкость. Как описано выше, изоляционная пленка согласно варианту осуществления в значительной степени отличается от типичного изоляционного покрытия и клеевого слоя, сформированного из клея, в том, что она имеет клейкость и изоляционные свойства.

[0029] Кроме того, в качестве способа связывания основных стальных листов 2, на которых сформировано изоляционное покрытие, не имеющее клейкости, способ связывания основных стальных листов 2 с помощью клея, сформированного из термоотверждающейся смолы, имеющей клейкость, может быть использован. В отдельном листе 40 сердечника, который изготавливается посредством связывания основных стальных листов 2 с помощью этого способа, два или более основных стальных листов 2 связываются перед штамповкой. Следовательно, хотя основные стальные листы 2 в отдельном листе 40 сердечника связаны, два или более отдельных листов 40 сердечника в связанном состоянии не связываются друг с другом. Следовательно, процесс отдельного нанесения клея на какую-либо одну из передней и задней поверхностей отельных листов 40 сердечника является необходимым, и производительность падает. Когда для изоляционного покрытия, имеющего клейкость и изоляционные свойства, дополнительно используется клей пространственный коэффициент уменьшается, и, таким образом, получается слоистый сердечник, имеющий плохие магнитные характеристики.

[0030] Покрывающий состав для листа электротехнической стали особо не ограничивается, и его примеры включают в себя состав, включающий в себя эпоксидную смолу и отверждающий агент для эпоксидной смолы. Т.е., примеры изоляционного покрытия, имеющего клейкость, включают в себя пленку, включающую в себя эпоксидную смолу и отверждающий агент для эпоксидной смолы.

[0031] В качестве эпоксидной смолы может быть использована обычная эпоксидная смола. В частности, любая эпоксидная смола, имеющая две или более эпоксидных групп в одной молекуле, может быть использована без какого-либо отдельного ограничения. Примеры эпоксидной смолы включают в себя бисфенол А эпоксидную смолу, бисфенол F эпоксидную смолу, фенол новолачную эпоксидную смолу, крезол новолачную эпоксидную смолу, алициклическую эпоксидную смолу, глицедил эфирную эпоксидную смолу, глицедиламин эпоксидную смолу, гидантоин эпоксидную смолу, изоцианурат эпоксидную смолу, модифицированную акриловой кислотой эпоксидную смолу (эпоксиакрилат), содержащую фосфор эпоксидную смолу и галогенид (бромированную эпоксидную смолу) или ее гидрогенезированный продукт. Эпоксидные смолы могут быть использованы отдельно или в сочетании двух или более видов.

[0032] Покрывающий состав для листа электротехнической стали может включать в себя акриловую смолу.

Акриловая смола особенно не ограничивается. Примеры мономера, используемого для акриловой смолы, включают в себя ненасыщенную карбоновую кислоту, такую как акриловая кислота или метакриловая кислота и (мет)акрилат, такой как метил (мет)акрилат, этил (мет)акрилат, n-бутил (мет)акрилат, изобутил (мет)акрилат, циклогексил (мет)акрилат, 2-этилгексил (мет)акрилат, 2-гидроксиэтил (мет)акрилат, или гидроксипропил (мет)акрилат. (Мет)акрилат означает акрилат или метакрилат. Акриловые смолы могут быть использованы отдельно или в сочетании двух или более видов.

[0033] Акриловая смола может включать в себя компонент, полученный из другого мономера, отличного от акрилового мономера. Примеры другого мономера включают в себя этилен, пропилен и стирол. Другие мономеры могут быть использованы отдельно или в сочетании двух или более видов.

[0034] Когда используется акриловая смола, другой мономер используется для акриловой модифицированной эпоксидной смолы, в присутствии которой проводится привитая сополимеризация акриловой смолы с эпоксидной смолой. Покрывающий состав для листа электротехнической стали может включать в себя другой мономер в качестве мономера для формирования акриловой смолы.

[0035] В качестве отверждающего агента для эпоксидной смолы может быть использован термически отверждаемый отверждающий агент, имеющий латентное состояние, и его примеры включают в себя ароматический полиамин, кислотный ангидрид, фенольный отверждающий агент, дициандиамид, комплекс трехфтористого бора-амина и гидразид органической кислоты. Примеры ароматического полиамина включают в себя мета-фенилендиамин, диаминодифенилметан и диаминодифенил сульфон. Примеры фенольного отверждающего агента включают в себя фенол новолачную смолу, крезол новолачную смолу, бисфенол новолачную смолу, триазин-модифицированную фенольную новолачную смолу и фенол резольную смолу. В частности, в качестве отверждающего агента для эпоксидной смолы фенольный отверждающий агент является предпочтительным, а фенол резольная смола является более предпочтительной. Отверждающие агенты для эпоксидной смолы могут быть использованы отдельно или в сочетании двух или более видов.

[0036] Содержание отверждающего агента для эпоксидной смолы в покрывающем составе для листа электротехнической стали предпочтительно равно 5-35 частям по массе, а более предпочтительно 10-30 частям по массе относительно 100 частей по массе эпоксидной смолы.

[0037] В покрывающий состав для листа электротехнической стали может быть подмешана добавка, такая как ускоритель отверждения (отверждающий катализатор), эмульгатор или противовспенивающее вещество. Добавки могут быть использованы отдельно или в сочетании двух или более видов.

[0038] Верхний и нижний пределы средней толщины t1 изоляционного покрытия 3 задаются, например, следующими с учетом того, что материал 1 используется в качестве отдельного листа 40 сердечника. Когда материал 1 используется в качестве отдельного листа 40 сердечника, средняя толщина t1 изоляционного покрытия 3 (толщина на единичную поверхность отдельного листа 40 сердечника (материала 1)) регулируется так, что изоляционные свойства и клейкость отдельных листов 40 слоистого сердечника могут быть обеспечены.

[0039] В изоляционном покрытии 3, имеющем однослойную конфигурацию, средняя толщина t1 изоляционного покрытия 3 (толщина каждой отдельной поверхности отдельного листа 40 сердечника (материала 1)) может быть, например, 1,5 мкм или более и 8,0 мкм или менее.

В изоляционном покрытии 3, имеющем многослойную конфигурацию, средняя толщина изоляционного покрытия нижнего слоя может быть, например, 0,3 мкм или более и 1,2 мкм или менее, а предпочтительно составляет 0,7 мкм или более и 0,9 мкм или менее. Средняя толщина изоляционного покрытия верхнего слоя может быть, например, 1,5 мкм или более и 8,0 мкм или менее.

В качестве способа измерения средней толщины t1 изоляционного покрытия 3 в материале 1 средняя толщина t1 может быть получена посредством получения толщин изоляционного покрытия 3 во множестве положений и получения среднего значения толщин как в средней толщине t0 листа материала 1.

[0040] Конечно, верхний и нижний пределы средней толщины t1 изоляционного покрытия 3 в материале 1 могут также быть применены в качестве верхнего и нижнего пределов средней толщины t1 изоляционного покрытия 3 относительно отдельного листа 40 сердечника. Способ измерения средней толщины t1 изоляционного покрытия 3 в отдельном листе 40 сердечника является, например, следующим способом измерения. Например, среди множества отдельных листов 40 сердечника, формирующих слоистый сердечник, выбирается отдельный лист 40 сердечника, который размещается на внешней стороне в направлении наслоения (отдельный лист 40 сердечника, имеющий поверхность, которая является открытой в направлении наслоения). На поверхности выбранного отдельного листа 40 сердечника выбирается заданное положение в радиальном направлении (например, положение точно по центру внутренней окружности и внешней окружности отдельного листа 40 сердечника). В выбранном положении толщина изоляционного покрытия 3 в отдельном листе 40 сердечника измеряется в четырех частях с регулярными интервалами в периферийном направлении (т.е., с интервалами 90 градусов вокруг центральной оси O). Среднее значение измеренных толщин в четырех частях может быть получено в качестве средней толщины t1 изоляционного покрытия 3.

Причиной для измерения средней толщины t1 изоляционного покрытия 3 в отдельном листе 40 сердечника, который размещен на внешней стороне в направлении наслоения, является то, что изоляционное покрытие 3 формируется так, что толщина изоляционного покрытия 3, по существу, не изменяется в зависимости от положений наслоения в направлении наслоения отдельных листов 40 сердечника.

[0041] Посредством штамповки материала 1 изготавливается отдельный лист 40 сердечника, и слоистый сердечник (сердечник 21 статора или сердечник 31 ротора) изготавливается с помощью отдельного листа 40 сердечника.

[0042] (Способ наслоения слоистого сердечника)

Далее в данном документе слоистый сердечник будет описан вновь. Множество отдельных листов 40 сердечника, формирующих сердечник 21 статора, наслаиваются через изоляционное покрытие 3, как показано на фиг. 3.

[0043] Отдельные листы 40 сердечника, соседние друг с другом в направлении наслоения, связываются по всей поверхности с помощью изоляционного покрытия 3. Другими словами, поверхность (далее в данном документе называемая "первой поверхностью") отдельного листа 40 сердечника, обращенная в направлении наслоения, является областью связывания по всей площади. В этом случае, отдельные листы 40 сердечника, соседние друг с другом в направлении наслоения, не должны связываться по всей поверхности. Другими словами, на первой поверхности отдельного листа 40 сердечника, область 41a связывания и область без связывания (не показана) могут быть смешаны.

[0044] В варианте осуществления множество отдельных листов сердечника, формирующих сердечник 31 ротора, прикрепляются друг к другу с помощью крепежа 42 (штифта), показанного на фиг. 1. Однако, множество отдельных листов сердечника, формирующих сердечник 31 ротора, могут также иметь слоистую структуру, в которой они закрепляются с помощью изоляционного покрытия 3 как в сердечнике 21 статора.

Кроме того, слоистый сердечник, такой как сердечник 21 статора или сердечник 31 ротора, может формироваться посредством так называемого вращательного наслоения.

[0045] (Способ изготовления слоистого сердечника)

Далее в данном документе способ изготовления слоистого сердечника согласно одному варианту осуществления настоящего изобретения будет описан со ссылкой на фиг. 7 и 8. Фиг. 7 - это вид сбоку, показывающий устройство, используемое для изготовления слоистого сердечника. Фиг. 8 - это блок-схема последовательности операций, показывающая способ изготовления слоистого сердечника согласно варианту осуществления. Далее в данном документе, в описании способа изготовления, сначала, будет описано производственное устройство 100 для изготовления слоистого сердечника (далее в данном документе просто называемое "производственным устройством 100").

[0046] В производственном устройстве 100 два материала 1 временно связываются с помощью направляющего валика 2A во время подачи материалов 1 с двух катушек 1A (ободов) в верхнюю по технологическому потоку сторону (правую сторону на фиг. 7) в направлении транспортировки. Далее, во время дальнейшей подачи двух материалов 1, которые временно связаны, в верхнюю по технологическому потоку сторону в направлении транспортировки, материалы 1 штампуются множество раз с помощью штампа, размещенного на каждой из стадий, и, таким образом, постепенно формируются в форме отдельного листа 40 сердечника. Штампованные отдельные листы 40 сердечника наслаиваются, транспортируются к нагревательному устройству (не показано) и прессуются во время нагрева. В результате, отдельные листы 40 сердечника, соседние друг с другом в направлении наслоения, связываются с помощью изоляционного покрытия 3 (т.е., часть изоляционного покрытия 3, которая размещается в области 41a связывания вынуждается к проявлению клейкости), и, таким образом, основное связывание завершается.

[0047] На фиг. 7 производственное устройство 100 включает в себя две катушки 1A. Однако, производственное устройство 100 может включать в себя три или более катушек 1A.

Кроме того, производственное устройство 100 включает в себя множество стадий штамповочных станций 110. Штамповочные станции 110 могут быть двумя стадиями или могут быть тремя или более стадиями. Штамповочная станция 110 на каждой из стадий включает в себя: неподвижный штамп 111, который размещается под материалом 1; и подвижный штамп 112, который размещается над материалом 1. Множество стадий штамповочных станций 110 будут также совокупно называться "вырубным штампом".

[0048] Способ изготовления слоистого сердечника согласно варианту осуществления является способом изготовления слоистого сердечника посредством штамповки полос электротехнической стали, включающих в себя изоляционное покрытие, чтобы получать отдельные листы сердечника, и наслоения отдельных листов сердечника, причем способ включает в себя: прессование двух или более полос электротехнической стали с помощью направляющего валика, чтобы временно связывать полосы электротехнической стали непосредственно перед штамповкой; и получение отдельных листов сердечника посредством выполнения штамповки после введения двух или более полос электротехнической стали после временного связывания в вырубной штамп.

Далее в данном документе будут описаны подробности.

[0049] (Временное связывание посредством прессования)

Сначала, два или более материалов 1 (полос электротехнической стали) прессуются с помощью направляющего валика 2A, чтобы временно связывать материалы 1 непосредственно перед штамповкой посредством вырубного штампа. Материалы 1, которые временно связаны, включают в себя изоляционное покрытие 3 на обеих своих поверхностях. Является предпочтительным, что изоляционное покрытие 3 формируется так, что средняя толщина t1 находится в вышеописанном диапазоне. Кроме того, как описано выше, изоляционное покрытие 3 имеет изоляционные свойства и клейкость.

Направляющий валик 2A является валиком для транспортировки материалов 1 к вырубному штампу и размещается на верхней по потоку стороне (левой стороне на фиг. 7) в направлении транспортировки вырубного штампа. Кроме того, термин "непосредственно перед штамповкой" представляет то, что какая-либо обработка не выполняется перед штамповкой после временного связывания.

[0050] В варианте осуществления термин временное связывание представляет то, что два или более материалов 1 перед штамповкой прессуются и связываются без нагрева. Термин "после временного связывания" представляет состояние, когда материалы временно связаны. Два или более материалов 1, которые временно связаны, нагреваются, как описано ниже, чтобы, главным образом, связывать материалы 1 после штамповки.

В варианте осуществления, когда два или более материалов 1 связаны, клей не используется. Когда материалы связываются с помощью клея вместо временного связывания посредством прессования, влияние пространственного фактора уменьшается. Следовательно, получается слоистый сердечник, имеющий плохие магнитные характеристики. Следовательно, является нежелательным использование клея.

[0051] Как описано выше, в варианте осуществления, два или более материалов 1 не должны нагреваться в течение временного связывания. Для того, чтобы нагревать материалы 1 в течение временного связывания необходимо нагревательное устройство и длительный период времени требуется для нагрева материалов 1. Следовательно, производительность значительно ухудшается. Температура поверхности двух или более материалов 1 в течение временного связывания всего лишь должна быть нормальной температурой и может быть, например, 15ºC-50ºC. Температура поверхности материалов 1 может быть получена посредством измерения температур центральных частей двух или более материалов 1 в поперечном направлении в течение временного связывания с помощью термометра с инфракрасным типом излучения и вычисления среднего значения измеренных температур.

[0052] Прикладываемое давление посредством направляющего валика 2A в течение временного связывания предпочтительно составляет 2,0-10,0 МПа. Посредством регулирования прикладываемого давления, которое должно быть в вышеописанном диапазоне, два или более материалов 1 могут быть надежно временно связаны.

[0053] Являются или нет два или более материалов 1 временно связанными, определяется с помощью следующего способа.

Испытываемый образец, имеющий заданный размер, отбирается, и этот испытываемый образец предоставляется для испытания на разрыв (срезающее испытание на разрыв, определенное посредством JIS K 6850:1999). Когда сила отслоения на единицу площади, полученная с помощью испытания на разрыв, равна 5 Н/см2 или выше, определяется, что два или более материалов 1 являются временно связанными.

[0054] (Штамповка)

Два или более материалов 1, которые являются временно связанными, постепенно штампуются в желаемой форме с помощью направляющего валика 2A после вставки материалов 1 в вырубной штамп (множество стадий штамповочных станций 110 на фиг. 7). Желаемая форма относится, например, к форме отдельного листа 40 сердечника, имеющего форму сердечника 21 статора или сердечника 31 ротора. Отдельные листы 40 сердечника, которые штампуются в желаемую форму, наслаиваются в неподвижном штампе 111, размещенном на самой нижней по потоку стороне вырубного штампа. Посредством последовательного повторения штамповки и наслоения, описанных выше, укладывается заданное число отдельных листов 40 сердечника.

[0055] (Основное связывание)

Наслоенные отдельные листы 40 сердечника транспортируются к нагревательному устройству (не показано) и нагреваются до температурного диапазона, например, 180ºC-250ºС посредством нагревательного устройства, чтобы по существу связывать отдельные листы 40 сердечника. Вследствие этого нагрева клей (изоляционное покрытие 3) отверждается, чтобы формировать область 41a связывания. Когда транспортируются к нагревательному устройству, наслоенные отдельные листы 40 сердечника могут транспортироваться в состоянии, когда они вставляются и удерживаются с обеих сторон в направлении наслоения с помощью фиксирующего приспособления (не показано).

С помощью вышеописанного способа слоистый сердечник может быть изготовлен.

[0056] В варианте осуществления то, являются или нет отдельные листы 40 сердечника большей частью связанными, определяется посредством выполнения срезающего испытания на разрыв с помощью того же способа, что и способ определения временного связывания. Когда сила отслоения равна 250 Н/см2 или выше, определяется, что отдельные листы 40 сердечника большей частью связаны.

Примеры

[0057] (Пример 1)

В качестве одного аспекта настоящего изобретения были приготовлены две катушки неориентированных полос электротехнической стали, имеющих толщину 0,20 мм, причем неориентированные полосы электротехнической стали имели поверхность, на которой изоляционное покрытие было сформировано и обработано в заданную ширину зазора. В качестве неориентированной полосы электротехнической стали была использована стальная полоса, включающая в себя, по масс.%, Si: 3,3%, Al: 0,7%, Mn: 0,2% и остальную часть, состоящую из Fe и примесей. В качестве изоляционного покрытия было использовано однослойное изоляционное покрытие, имеющее изоляционные свойства и клейкость. Средняя толщина изоляционного покрытия каждой отдельной поверхности отдельного листа сердечника была 1,5 мкм или более и 8,0 мкм или менее. Две неориентированные полосы электротехнической стали были спрессованы с помощью направляющего валика, чтобы временно связывать неориентированные полосы электротехнической стали. Прикладываемое давление направляющего валика было 2,0-10,0 МПа, а температура поверхности неориентированных полос электротехнической стали в течение временного связывания была 15ºC-50ºC. Когда две неориентированные полосы электротехнической стали после временного связывания были предоставлены для срезающего испытания на разрыв, определенного посредством JIS K 6850:1999, полученная сила отслоения на единицу площади была 5 Н/см2 или выше.

[0058] Далее, неориентированные полосы электротехнической стали после временного связывания были вставлены в вырубной штамп и были отштампованы в заданной форме отдельного листа сердечника, в то же время сохраняя временно связанное состояние. Посредством повторения этой операции в синхронизации отдельные листы сердечника были наслоены в неподвижном штампе, размещенном на самой нижней по потоку стороне вырубного штампа. Наслоенные отдельные листы сердечника были транспортированы к нагревательному устройству и были нагреты до 180ºC-250ºC, чтобы в основном связывать отдельные листы сердечника. Когда две неориентированные полосы электротехнической стали после основного связывания предоставлялись для срезающего испытания на разрыв, определенного посредством JIS K 6850:1999, полученная сила отслоения на единицу площади была 250 Н/см2 или выше.

В неориентированной полосе электротехнической стали было сформировано изоляционное покрытие, имеющее клейкость. Следовательно, посредством нагрева отдельных листов сердечника, уложенных в неподвижном штампе, с помощью нагревательного устройства был получен слоистый сердечник, который был по существу.

[0059] (Пример 2)

Была приготовлена неориентированная полоса электротехнической стали, имеющая поверхность, на которой было сформировано изоляционное покрытие, и имеющая толщину листа 0,20 мм, причем неориентированная полоса электротехнической стали включала в себя, по масс.%, Si: 3,3%, Al: 0,7%, Mn: 0,2% и остальную часть, состоящую из Fe и примесей. Что касается изоляционного покрытия, содержащее хромовую кислоту обрабатывающее вещество было использовано в качестве покрывающего состава для формирования изоляционного покрытия нижнего слоя, и изоляционное покрытие, имеющее изоляционные свойства и клейкость, было сформировано в качестве изоляционного покрытия верхнего слоя, предусмотренного на изоляционном покрытии нижнего слоя. В изоляционном покрытии средняя толщина изоляционного покрытия нижнего слоя была 0,3 мкм или более и 1,2 мкм или менее, а средняя толщина изоляционного покрытия верхнего слоя была 1,5 мкм или более и 8,0 мкм или менее. Неориентированная полоса электротехнической стали была нарезана до 25 мм × 200 мм, нарезанные части были созданы перекрывающимися по площади 25 мм × 25 мм, и перекрывающаяся часть была спрессована с различными прикладываемыми давлениями, показанными в Таблице 1. Далее, неориентированная полоса электротехнической стали была предоставлена для срезающего испытания на разрыв, определенного посредством JIS K 6850:1999, в направлении, в котором перекрывающаяся часть была срезана со скоростью испытания 3 мм/мин.

[0060] Таблица 1

[0061] В испытаниях №№ 1 и 2, когда прикладываемое давление было низким, достаточная сила отслоения не была получена, и временно связанное состояние было невозможно реализовать. С другой стороны, в испытаниях №№ 3-6, прикладываемое давление было в соответствующем диапазоне. Следовательно, сила отслоения была в соответствующем диапазоне, и отличное временно связанное состояние было реализовано.

[0062] (Пример 3)

Две катушки неориентированных полос электротехнической стали, имеющих толщину листа 0,20 мм, были приготовлены, причем неориентированные полосы электротехнической стали обрабатывались до заданной ширины зазора. В качестве неориентированной полосы электротехнической стали была использована стальная полоса, включающая в себя, по масс.%, Si: 3,3%, Al: 0,7%, Mn: 0,2% и остальную часть, состоящую из Fe и примесей.

[0063] В испытаниях №№ 7 и 9 изоляционное покрытие было сформировано на поверхности. В качестве изоляционного покрытия было использовано однослойное изоляционное покрытие, имеющее изоляционные свойства и клейкость. Средняя толщина изоляционного покрытия каждой отдельной поверхности отдельного листа сердечника была 1,5 мкм или более и 8,0 мкм или менее.

В испытании № 8 изоляционное покрытие не было сформировано.

[0064] В испытании № 7 две неориентированные полосы электротехнической стали были нагреты и затем были спрессованы с помощью направляющего валика.

В испытании № 8 неориентированные полосы электротехнической стали были спрессованы с помощью направляющего валика после нанесения клея между неориентированными полосами электротехнической стали.

В испытании № 9 неориентированные полосы электротехнической стали, включающие в себя изоляционное покрытие, были спрессованы с помощью направляющего валика после нанесения клея между неориентированными полосами электротехнической стали.

[0065] В испытаниях №№ 7-9 прикладываемое давление направляющего валика было 2,0-10,0 МПа. В испытании № 7 температура поверхности неориентированных полос электротехнической стали во время прессования была выше 50ºC. В испытаниях №№ 8 и 9 термоотверждающаяся смола, имеющая клейкость, была использована в качестве клея, и температура поверхности неориентированных полос электротехнической стали во время прессования была 15ºC-50ºC.

[0066] Далее, неориентированные полосы электротехнической стали после прессования были вставлены в вырубной штамп и были отштампованы в заданной форме отдельного листа сердечника. Посредством повторения этой операции в синхронизации отдельные листы сердечника были наслоены в неподвижном штампе, размещенном на самой нижней по потоку стороне вырубного штампа. Наслоенные отдельные листы сердечника были транспортированы к нагревательному устройству и были нагреты до 180ºC-250ºC, чтобы связывать отдельные листы сердечника.

[0067] В испытании № 7 неориентированные полосы электротехнической стали были нагреты перед прессованием. Следовательно, неориентированные полосы электротехнической стали перед штамповкой были связаны, но отдельные листы сердечника после штамповки не были связаны. Для того, чтобы связывать отдельные листы сердечника требуется связывание посредством клея, чеканки, сварки, осаждения или т.п., производительность ухудшается.

[0068] В испытании № 8 неориентированные полосы электротехнической стали были связаны с помощью клея без формирования изоляционного покрытия. Следовательно, как и в испытании № 7, неориентированные полосы электротехнической стали перед штамповкой были связаны, но отдельные листы сердечника после штамповки не были связаны. Кроме того, поскольку изоляционное покрытие не было сформировано, изоляционные свойства ухудшились, и магнитные характеристики ухудшились.

[0069] В испытании № 9 клей был нанесен на изоляционную пленку. Следовательно, пространственный коэффициент был меньше пространственного коэффициента в примере 1, когда клей не использовался.

[0070] Выше в данном документе был описан вариант осуществления и примеры настоящего изобретения. Технические рамки настоящего изобретения не ограничиваются только вариантом осуществления и примерами, и различные модификации могут быть выполнены в диапазоне, не отступающем от рамок настоящего изобретения.

[0071] Например, форма сердечника 21 статора не ограничена только конфигурацией, показанной в варианте осуществления. В частности, размеры внешнего диаметра и внутреннего диаметра сердечника 21 статора, толщина наслоения, число прорезей, соотношение между размерами зубчатой части 23 в периферийном направлении и радиальном направлении, соотношение между размерами зубчатой части 23 и задней части 22 сердечника в радиальном направлении и т.п. могут быть свободно спроектированы в зависимости от характеристик желаемой вращающейся электрической машины.

[0072] В роторе 30 согласно варианту осуществления один набор, включающий в себя два постоянных магнита 32, формирует один магнитный полюс. Однако, настоящее изобретение не ограничено только этой конфигурацией. Например, один постоянный магнит 32 может формировать один магнитный полюс, и три или более постоянных магнита 32 могут формировать один магнитный полюс.

[0073] В варианте осуществления двигатель с постоянным магнитом был описан выше в качестве вращающейся электрической машины 10. Однако, конструкция вращающейся электрической машины 10 не ограничивается только этим примером, как описано ниже. Различные хорошо известные конструкции, не описанные ниже, могут также быть дополнительно применены.

[0074] В варианте осуществления двигатель с постоянным магнитом был описан выше в качестве вращающейся электрической машины 10. Однако, настоящее изобретение не ограничивается только этим примером. Например, вращающаяся электрическая машина 10 может быть реактивным электродвигателем или двигателем с электромагнитным полем (двигателем с обмоткой возбуждения).

[0075] В варианте осуществления синхронный двигатель был описан выше в качестве AC-двигателя. Однако, настоящее изобретение не ограничивается этим примером. Например, вращающаяся электрическая машина 10 может быть индукционным двигателем.

[0076] В варианте осуществления AC-двигатель был описан выше в качестве вращающейся электрической машины 10. Однако, настоящее изобретение не ограничивается этим примером. Например, вращающаяся электрическая машина 10 может быть DC-двигателем.

[0077] В варианте осуществления электродвигатель был описан выше в качестве вращающейся электрической машины 10. Однако, настоящее изобретение не ограничивается этим примером. Например, вращающаяся электрическая машина 10 может быть генератором. Кроме того, настоящее изобретение также является применимым к трансформатору.

[0078] Кроме того, в диапазоне, не отступающем от рамок настоящего изобретения, компоненты в варианте осуществления могут быть соответствующим образом заменены хорошо известными компонентами, и примеры модификации могут быть соответствующим образом объединены.

Краткое описание ссылок с номерами

[0079] 1: материал, полоса электротехнической стали

1A: катушка

2: основной стальной лист

3: изоляционное покрытие

10: вращающаяся электрическая машина

21: сердечник статора

22: задняя часть сердечника

23: зубчатая часть

30: ротор

31: сердечник ротора

32: постоянный магнит

33: сквозное отверстие

40: отдельный лист сердечника

41a: область связывания

50: кожух

Изобретение относится к электротехнике. Технический результат заключается в повышении производительности сердечника. Способ изготовления слоистого сердечника посредством штамповки полос электротехнической стали, включающих в себя изоляционное покрытие, обладающее клейкостью, для получения отдельных листов сердечника и наслоения отдельных листов сердечника. Способ содержит этапы, на которых: прессуют две или более полос электротехнической стали с помощью направляющего валика для временного связывания полос электротехнической стали без использования клея непосредственно перед штамповкой; и получают отдельные листы сердечника посредством выполнения штамповки после вставки в вырубной штамп двух или более полос электротехнической стали после их временного связывания. Наслоение отдельных листов сердечника осуществляется без использования клея. При этом полосы электротехнической стали не подвергаются нагреву перед прессовкой, во время прессовки, после прессовки и перед штамповкой. 3 з.п. ф-лы, 8 ил. 1 табл., 3 пр.

1. Способ изготовления слоистого сердечника посредством штамповки полос электротехнической стали, включающих в себя изоляционное покрытие, обладающее клейкостью, для получения отдельных листов сердечника и наслоения отдельных листов сердечника, причем способ содержит этапы, на которых:

прессуют две или более полос электротехнической стали с помощью направляющего валика для временного связывания полос электротехнической стали без использования клея непосредственно перед штамповкой; и

получают отдельные листы сердечника посредством выполнения штамповки после вставки в вырубной штамп двух или более полос электротехнической стали после их временного связывания,

при этом наслоение отдельных листов сердечника осуществляется без использования клея,

при этом полосы электротехнической стали не подвергаются нагреву перед прессовкой, во время прессовки, после прессовки и перед штамповкой.

2. Способ по п. 1, в котором температура поверхности двух или более полос электротехнической стали при их временном связывании составляет 15°C-50°C.

3. Способ по любому из пп. 1, 2, в котором прикладываемое давление при прессовании посредством направляющего валика равно 2,0-10,0 МПа.

4. Способ по любому из пп. 1-3, в котором после штамповки отдельные листы сердечника нагревают до 180°C-250°C для основного связывания отдельных листов сердечника.

| JP 2006049719 A, 16.02.2006 | |||

| CN 101040022 A, 19.07.2007 | |||

| ТЕРМОСТОЙКОЕ КЛЕЯЩЕЕ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ И ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ТАКИМ ПОКРЫТИЕМ, МАГНИТНЫЙ СЕРДЕЧНИК, ГДЕ ИСПОЛЬЗУЕТСЯ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2357994C2 |

| JP 2016009710 A, 18.01.2016 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТОГО СЕРДЕЧНИКА И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО СЕРДЕЧНИКА | 2016 |

|

RU2676481C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИХТОВАННОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2677657C1 |

| JP 2010105760 A, 13.05.2010. | |||

Авторы

Даты

2024-01-25—Публикация

2021-06-17—Подача