ел

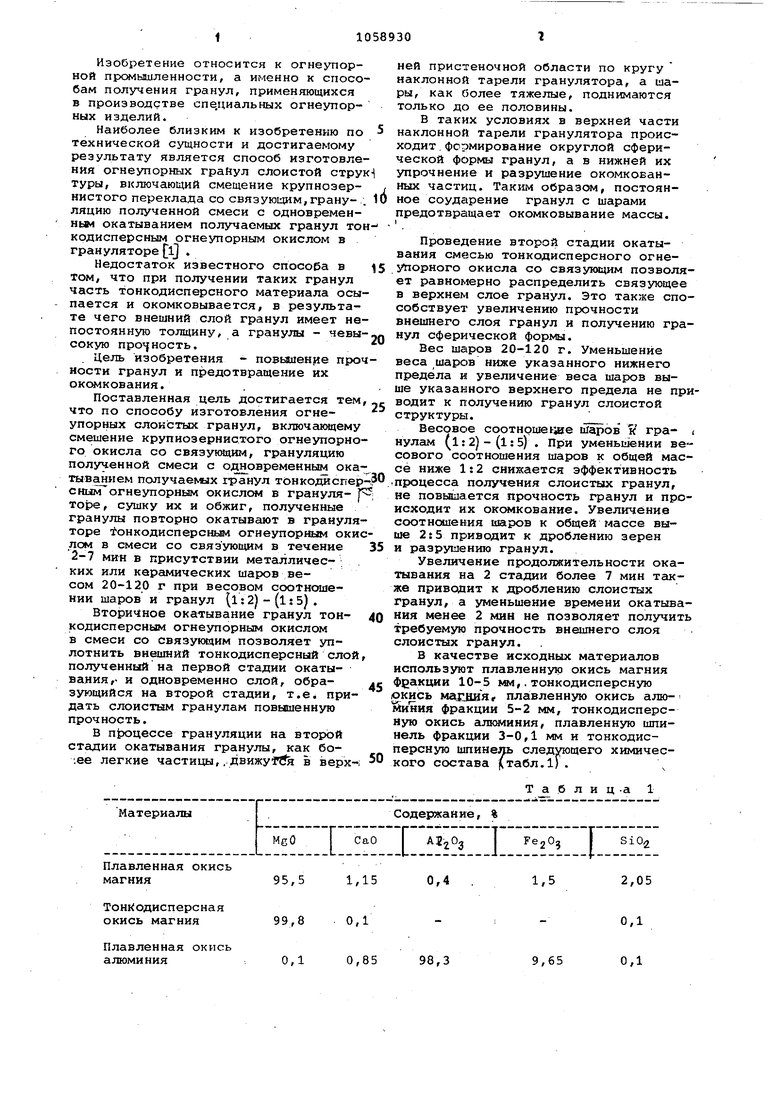

эо :с : Изобретение относится к огнеупорной промышленности, а именно к спосо бам получения гранул, применяющихся в производстве спе.циальных огнеупорных изделий. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовле ния огнеупорных гранул слоистой стру туры, включающий смещение крупнозернистого переклада со связуюгдам, грануляцию полученной смеси с одновременнщл окатыванием получаемых гранул то кодисперсным огнеупорным окислом в грануляторе flj . Недостаток известного способа в том, что при получении таких гранул часть тонкодисперсного материала осы пается и окомковывается, в результате чего внешний слой гранул имеет не постоянную толщину, а гранулы - чевы СОКУЮ npO fHOCTb. Цель изобретения - повышение про ности гранул и предотвращение их окомкования. . Поставленная цель достигается тем что по способу изготовления огнеупорных слоистых гранул, включгиощему смешение крупнозернистого огнеупорно го окисла со связующим, грануляцию полученной смеси с одновременным ока тыва1нием получаелых гранул тонкодйспер сным огнеупорным окислом в грануля- р торе, сушку их и обжиг, полученные гранулы повторно окатывают в грануля торе онкодисперсньал огнеупорным оки лом в смеси со связующим в течение 2-7 мин в присутствии металлических или керамических шаров весом 20-120 г при весовом соотношении шаров и гранул (1:2)-(1:5). Вторичное оказывание гранул тонкодисперсным огнеупорным окислом в смеси со связующим позволяет уплотнить внешний тонкодисперсный слой полученный на первой стадии окатывания,- и одновременно слой, образующийся на второй стадии, т.е придать слоистым гранулам повышенную прочность. В п юцессе грануляции на второй стадии окатывания гранулы, как бо.ее легкие частицы, .движу в верхней пристеночной области по кругу наклонной тарели гранулятора, а шары, как более тяжелые, поднимаются только до ее половины. В таких условиях в верхней части наклонной тарели гранулятора происходит .формирование округлой сферической формы гранул, а в нижней их упрочнение и разрушение окомкованных частиц. Таким образом, постоянное соударение гранул с шарами предотвращает окомковывание массы. Проведение второй стадии окатывания смесью тонкодисперсного огнеупорного окисла со связующим позволяет равномерно распределить связующее в верхнем слое гранул. Это также способствует увеличению прочности внешнего слоя гранул и получению гранул сферической формы. Вес шаров 20-120 г. Уменьшение веса шаров ниже указанного нижнего предела и увеличение веса шаров выше указанного верхнего предела не приводит к получению гранул слоистой структуры. Весовое соотнршеьие Шаров W гра- i нулам 1: 2) - (1: 5) , При уменьшении весового соотношения шаров к общей массе ниже 1:2 снижается эффективность процесса получения слоистых гранул, не повышается прочность гранул и происходит их окомкование. Увеличение соотношения шаров к общей массе выше 2:5 приводит к дроблению зерен и разрушению гранул. Увеличение продолжительности окатывания на 2 стадии более 7 мин также приводит к дроблению слоистых гранул, а уменьшение времени окатывания менее 2 мин не позволяет получить требуемую прочность внешнего слоя слоистых гранул. В качестве исходных материалов используют плавленную окись магния фракции 10-5 мм,.тонкодисперсную окись пла вленную окись алю«мния фракции 5-2 мм, тонкодисперсную окись алюминия, плавленную шпинель фракции 3-0,1 мм и тонкодисперсную шпинель следующего химического состава |(табл.1) . Т а б л и ц -а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления пористых огнеупорных изделий | 1978 |

|

SU773026A1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU814976A1 |

| СПОСОБ ОКАТЫВАНИЯ ТОНКОДИСПЕРСНЫХ Л1АТЕРИАЛОВ | 1970 |

|

SU278121A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU556125A1 |

| Способ переработки высококремнистых малокальциевых сульфидных свинцовых концентратов | 1991 |

|

SU1801137A3 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Огнеупорная масса | 1985 |

|

SU1273349A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ СЛОИСТЫХ ГРАНУЛ, включающий смешение крупнозернистого огнеупорного окисла со связующим, грануляцию полученной смеси с одновременным окатыванием получаемых гранул тонкодисперсньш огнеупорньш окислом в грануляторе, сушку их и обжиг, отличающийся тем,что, с целью повыления прочности гранул и предотврс1щения их окомкования, полученные гранулы повторно окатывают в грануляторе тонкодисперсным огнеупорным окислом в смеси со связующим в течение 2-7 Mtm в присутствии металлических или кер 1мических шаров весом 20-120 г при весовом cooTHoziieHHH шаров и гранул

Плавленная окись

магния95,5 1,15

99,8 0,1 0,1 0,85 98,3

2,05

1,5

0,4

0,1 0,1

9,65

Тонкодисперсная окись алюминия

Плавленая и тонкодисперсная шпинель

Пример 1.; Крупнозернистый порошок из плавленой окиси магния / периклаза фракции ГО-5 мм в количестве i 300 г смешивают с 24 NOT 8% сульфитноспиртовой барды плотностью 1,15 г/см; К смеси добавляют 70 г сухой тонкодисперсной окиси магния с размером частиц 1-3 мкм и окатывают в грануляторе до полного покрытия зерен (1 стадия.

Затем отдельно готовят смесь 80 г тонкодисперсной-окиси магния и 2 г .сульфитно-спиртовой барды. Приготовленную смесь добавляют в гранулято р и проводят вторичное окатывание зерен периклаза в течение 2 мин, в присутствии металлических шаров весом 20 г каждый при весовом соотношении последних к общей массе 1:1 (2 стадня). Гранулы при окатывании не слипаются и образование комков не происходит. Полученные гранулы сушат при и обжигают при 1500®С. Гранулы имеют сферическую форму и рдвномерное покрытие прочным слоем тонкодисперсного материала.

П р и м е р 2. Крупнозернистый порошок из плавленной окиси алкминия фракции 5-2 мм в количестве 300 г смеч шивают с 25 мл сульфитно-спиртовой барды плотностью 1,15 г/см; К смеси добавляют 70 г сухой тонкодисперсной окиси алюминия с размером частиц 1-3 мкм и окатывают в грануляторе до полного покрытия зерен порошком 1 стадия.

Затем отдельно готовят смесь 80 г тонкодисперсной окиси алюминия и 2 г сульфитно-спиртовой барды. Приготовленную смесь добавляют в гранулятор и проводят вторичное окатывание зерен в течение 4 мин в присутствии металлических шаров весом 120 г каждый при весовом соотношении последних к общей массе 1,5:3 (2 стаДиА

Гранулы при окатывании не слипаются и не образуют комков. Полученные гранулы сушат при и обжигаПродолжение таСл. 1

99,7

0,1

0,1

66,47

1ДЗ

0,54

ют при 1500С. Гранулы имеют сферическую форму и равнсяйерное покрытие прочным слоем тонкодисперсного материала.

Ц р и м е р 3. Крупнозернистый порошок из плавленной шпинели фракции 3-0,1 мм в количестве 300 г смешивают с 25,5 мл сульфитно-спиртовой барды плотностью 1,15 г/см: К нему добавляют 70 г сухой тонкодисперсной шпинели с размере частиц 1-3 мкм и окатывают в грануляторе до полного покрытия зерен nopocjKcw (1 стадия)

Затем отдельно готовят смесь 80 г тонкодисперсной шпинели и 2,5 г сульфитно-спиртовой барды. Приготовленную смесь добавляют в гранулнтор и проводят вторичное окатывание зерен шпинели в течение 7 мин в присутствии керамических шаров весом 60 г каждый при весовом соотношении последних к общей массе 2:5.

Гранулы при окатывании не слипаются и не образуют комков. Полученные г нулы сушат при 80 С и обжигают при ISOC.

П р и м е р 4. Получение огнеупорных гранул слоистой структуры по из вестному способу.

Крупнозернистый порошок из плавлег ной окиси магния(периклаза) фракции 10-2 мм в количестве 300 г смешивают с 28 мл сульфитно-спиртовой барды плотностью 1,15 г/см К смеси добавляют 150 г сухой тонкодисперсной окиси магния с размером частиц 1-3 мкм и окатывают в грануляторе до полного покрытия зерен. Гранулы при окатывании частично слипаются и образуются комки. Поэтому полученные гранулы отделяют от крупних комков отсеиванием на сите размером 3 мм. При отсеивании наблюдается отслоение нанесенного слоя гранул и образование пыли. Гранулы не обладают достаточной прочностью.

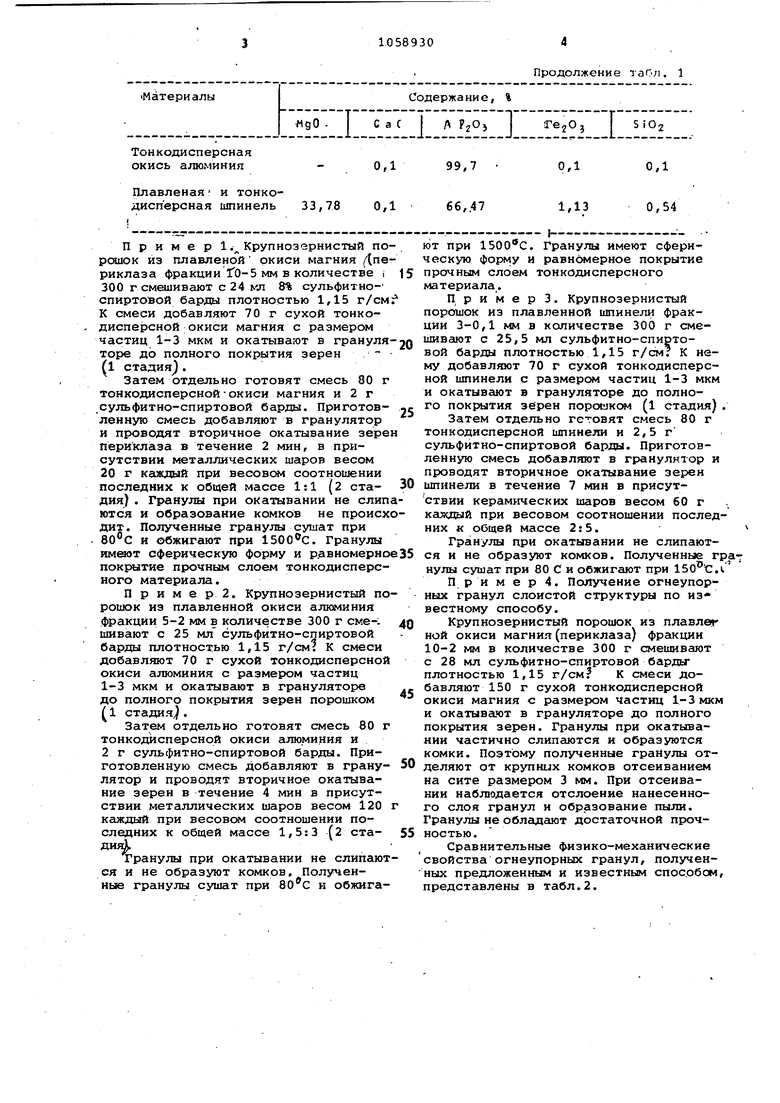

Сравнительные Физико-механические свойства огнеупорных гранул, полученных предложенным и известньлм способом представлены в табл.2.

Нагрузка, при которой разрушаются гранулы, к ГС

Таким образом, предлагаемый способ позволяет получать прочные и плотные (ассыпчатые гранулы сферической формы слоистого строения/ используемые

Таблица 2

дяя получения различных видов огнеупорных изделий с заданной структурой и технически1ки свойстг вами. :

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для изготовления пористых огнеупорных изделий | 1978 |

|

SU773026A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1981-03-13—Подача