Изобретение относится к устройствам для лазерно-плазменной обработки поверхностей металлов и сплавов с целью их упрочнения и синтеза защитных (износо- и коррозионно-устойчивых) или функциональных (сверхтвердых, ударопрочных, эмитирующих) покрытий. Создание такого типа покрытий актуально для режущих частей инструмента, деталей машин и механизмов, трубопроводов, насосов, несущих металлоконструкций и т.д. Металлические поверхности, стойкие к износу и ударам, химическому и окислительному воздействию, найдут применение в машиностроении, автоматике, сельском хозяйстве, авиационной, железнодорожной, химической, нефтедобывающей и других отраслях промышленности.

Лазерно-плазменные методы основаны на применении плазмы оптического пульсирующего разряда, который зажигается повторяющимися с высокой частотой следования (десятки кГц) лазерными импульсами в фокусе луча СО2 лазера в скоростных потоках газов с примесями реагирующих компонентов или на поверхности.

Известно устройство для модификации металлической поверхности объекта, содержащее реакционную камеру, снабженную средством позиционирования обрабатываемого объекта, входом для потока рабочего газа и входом для лазерного излучения, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер и средство доставки лазерного излучения в реакционную камеру и фокусировки луча, выполненное с возможностью направления лазерного луча на модифицируемую поверхность объекта [патент РФ № 2425907 на изобретение «Способ модификации металлических поверхностей и устройство», авторы: Багаев С.Н., Грачев Г.Н., Смирнов А.Л., Смирнов П.Ю.].

Также известно устройство для получения высокотвердых покрытий, включающее реакционную камеру со средством позиционирования обрабатываемого объекта и входом для потока газа, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча, при этом реакционная камера содержит вход для потока рабочего газа и вход для лазерного излучения [патент РФ № 2416673 на изобретение «Лазерно-плазменный способ синтеза высокотвердых микро- и наноструктурированных покрытий и устройство», авторы: Багаев С.Н., Грачев Г.Н., Смирнов А.Л., Смирнов П.Ю., Демин В.Н., Смирнова Т.П.].

Также создано устройство для получения высокотвердых покрытий, дополнительно снабженное средством локального подогрева зоны реакции с одновременным охлаждением периферии зоны реакции, которое установлено со стороны, противоположной обрабатываемой поверхности детали, и состоит из вентилятора, снабженного внешним и внутренним кольцевыми соплами, при этом во внутреннем кольцевом сопле установлен нагреватель с возможностью нагрева и направления потока горячего воздуха на тыльную сторону детали в зону реакции, а поток ненагретого воздуха направляется от вентилятора в зазор между соплами для охлаждения периферийной области зоны реакции [патент РФ № 2638610 на изобретение «Устройство для лазерно-плазменного синтеза высокотвердых микро- и наноструктурированных покрытий», авторы: Багаев С.Н., Грачев Г.Н., Демин В.Н., Смирнов А.Л., Смирнов П.Ю., Смирнова Т.П.].

В качестве прототипа заявляемого изобретения принято устройство, описанное в патенте РФ на изобретение № 2416673 «Лазерно-плазменный способ синтеза высокотвердых микро- и наноструктурированных покрытий и устройство» (п. 9 формулы изобретения), а именно второй вариант устройства для синтеза покрытий, изображенный на Фиг. 2 на стр. 12 описания изобретения к указанному патенту.

Недостатком указанного устройства является то, что при проведении лазерного плазмохимического синтеза покрытий оно позволяет за одну установку производить обработку только одной детали, причем только с одной стороны. Тыльная сторона при этом покрывается налетом продуктов разложения реагента и для последующей обработки нуждается в промежуточной очистке.

Изобретение решает задачу создания устройства, которое, во-первых, реализует возможность последовательной групповой обработки нескольких деталей (т.е. серийной обработки), что увеличивает производительность установки в целях ее промышленного применения. Во-вторых, решается задача создания многофункционального устройства, позволяющего на одной технологической установке, используя сменные модули, проводить обработку различных по форме деталей (одностороннюю или двустороннюю обработку режущих пластин). Использование сменных модулей для серийной обработки различных по форме деталей позволяет оптимизировать и ускорить технологический процесс.

Поставленная задача решается тем, что предлагается технологический комплекс для лазерно-плазменной обработки поверхности металлических деталей, включающий импульсно-периодическую лазерную систему для зажигания плазмы оптического разряда, средство доставки и фокусировки луча, средство подачи основного плазмообразующего газа, средство подачи газа-носителя с парами реагента, реакционную камеру со средством формирования потока рабочей среды, координатный стол с кареткой, на которой установлена реакционная камера с возможностью перемещения, при этом на выходе реакционной камеры на основании координатного стола установлен сменный модуль для групповой обработки поверхности металлических деталей, снабженный средством позиционирования обрабатываемых деталей, причем верхняя часть упомянутого сменного модуля примыкает к реакционной камере и перекрыта герметизирующей юбкой, обеспечивающей поддержание температуры рабочей зоны и защиту от атмосферного воздуха, при этом средство доставки и фокусировки луча выполнено в виде промежуточных зеркал и фокусирующей линзы, средство формирования потока рабочей среды представляет собой тороидальную камеру, выполненную со щелью, обращенной внутрь реакционной камеры, и с возможностью смешивания плазмообразующего газа и газа-носителя с парами реагента для получения рабочей среды.

Сменный модуль для односторонней групповой обработки поверхности металлических деталей может быть выполнен в виде герметизируемой кассеты, снабженной управляемым по температуре нагревателем, при этом в качестве средств позиционирования обрабатываемых деталей на дне упомянутой кассеты расположены разделительные выступы или прорезная маска в виде пластины с габаритными размерами, соответствующими внутренним размерам кассеты, и сеткой фигурных отверстий, повторяющих внешний контур обрабатываемых деталей.

Сменный модуль для двусторонней групповой обработки поверхности металлических деталей содержит герметизируемую технологическую камеру, снабженную вентиляционной системой для обмена рабочей среды, и в качестве средств позиционирования обрабатываемых деталей установочный шток, выполненный с возможностью вращения.

Средство подачи газа-носителя с парами реагента снабжено дозатором реагента и испарителем.

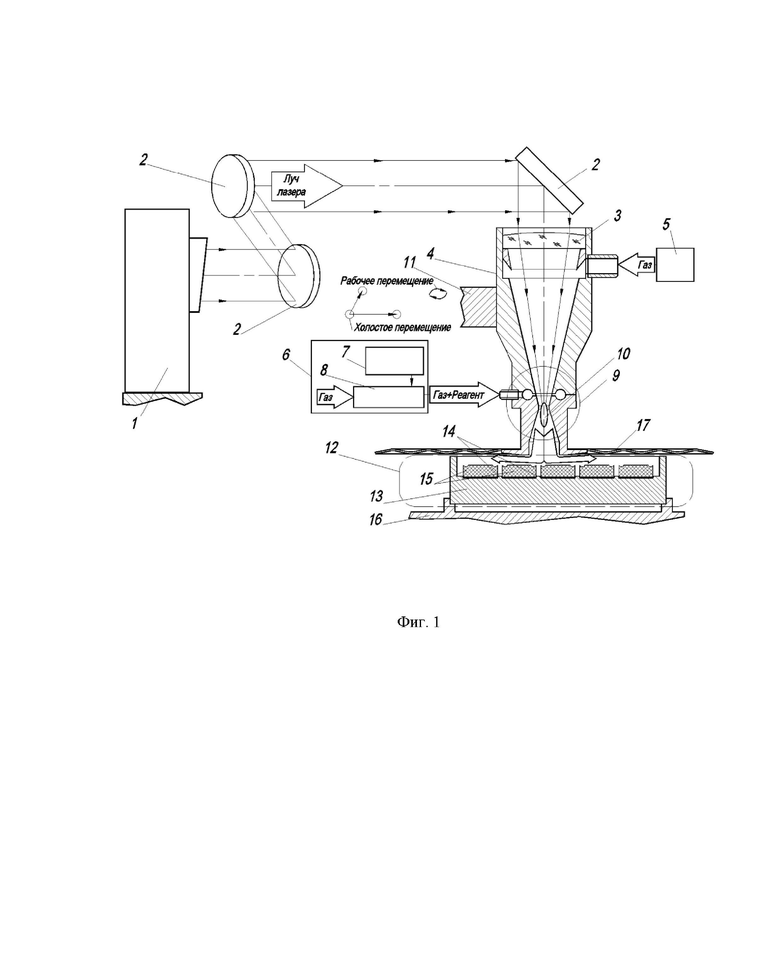

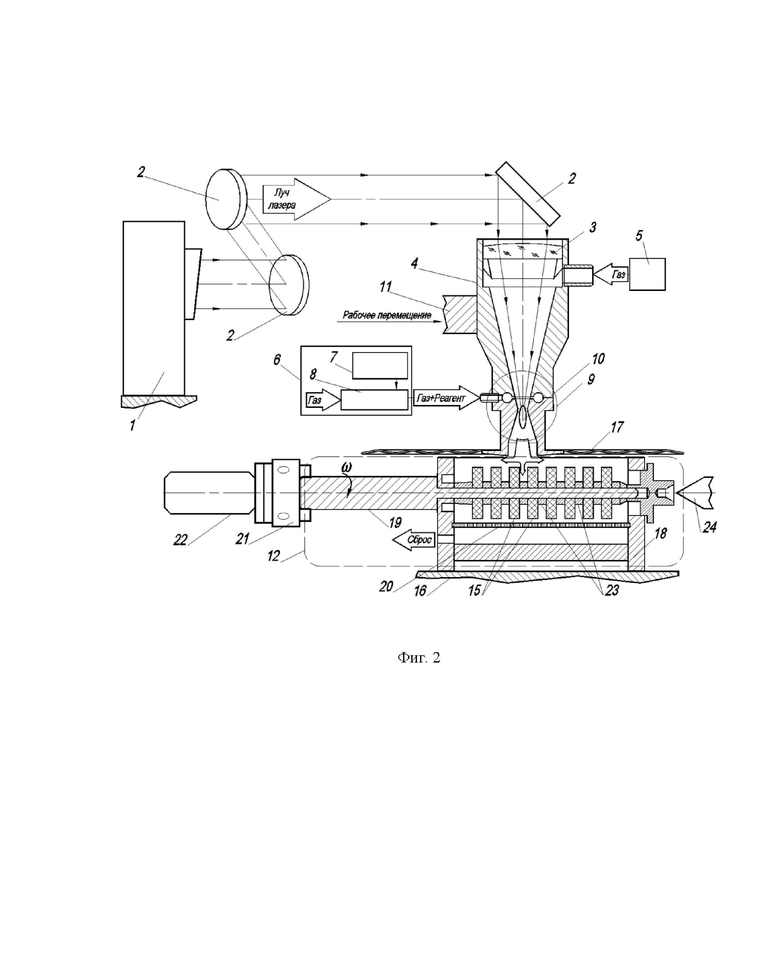

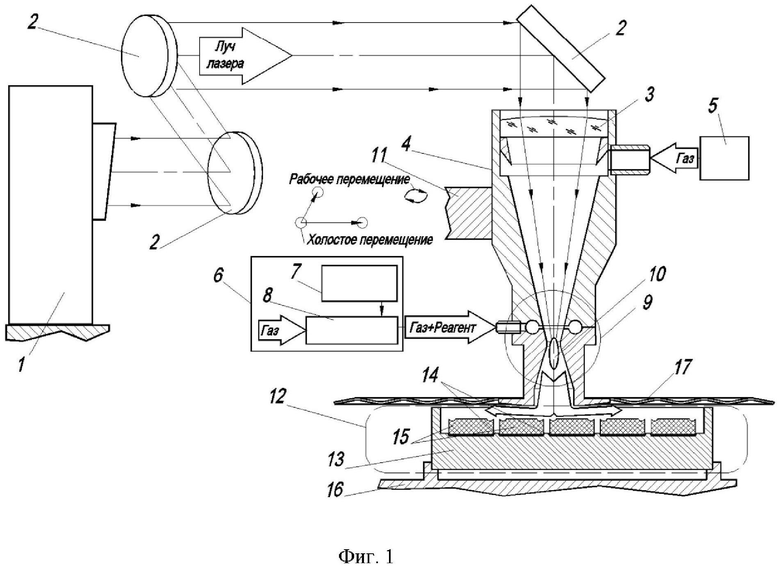

Устройство, заявленное в качестве изобретения, представлено на Фиг. 1-2, где:

1 – импульсно-периодическая лазерная система;

2 – промежуточные зеркала;

3 – фокусирующая линза;

4 – реакционная камера;

5 – средство подачи основного плазмообразующего газа;

6 – средство подачи газа-носителя паров реагента;

7 – дозатор;

8 – испаритель;

9 – средство формирования потоков рабочих сред;

10 – плазма оптического разряда;

11 – средство координатного перемещения реакционной камеры;

12 – сменный модуль;

13 – подогреваемая кассета;

14 – разделительные выступы;

15 – обрабатываемая деталь;

16 – основание координатного стола;

17 – герметизирующая юбка;

18 – технологическая камера;

19 – установочный шток;

20 – перфорированная обечайка;

21 – кулачковый патрон;

22 – серводвигатель координатного стола;

23 – дистанцирующие шайбы;

24 – задний центр координатного стола.

Импульсно-периодическая лазерная система 1 включает в себя задающий генератор лазерных импульсов и усилитель мощности лазерного излучения, что позволяет формировать луч с высоким качеством и широкими диапазонами управления частотой следования импульсов.

Средство доставки и фокусировки луча выполнено в форме промежуточных зеркал 2 и фокусирующей линзы 3.

Реакционная камера 4 соединена со средствами подачи рабочих сред: средством подачи основного плазмообразующего газа 5 и средством подачи газа-носителя паров реагента 6, снабженного дозатором реагента 7 и испарителем 8.

Реакционная камера 4 снабжена средством формирования потоков рабочих сред 9, расположенным вблизи критического сечения ее сопла. Средство формирования потоков рабочих сред 9 выполнено в виде тороидальной камеры со щелью, обращенной внутрь реакционной камеры 4. Указанное средство 9 необходимо также для смешивания плазмообразующего газа и газа-носителя паров реагента, для чего вход потока реагента в тороидальную камеру выполнен тангенциально.

Также в критическом сечении сопла камеры 4 помещается фокус линзы 3, определяющий локализацию плазмы оптического разряда 10.

Реакционная камера 4 установлена на каретке координатного стола 11 с возможностью управляемого перемещения.

На выходе реакционной камеры 4 устанавливается сменный модуль 12.

Для односторонней обработки деталей, имеющих режущие кромки с одной стороны, например, металлокерамических режущих пластин (Фиг. 1), сменный модуль 12 представляет собой кассету 13, снабженную управляемым по температуре нагревателем, сокращающим время прогрева обрабатываемых деталей до температуры начала синтеза. На дне кассеты 13 выполнены разделительные выступы 14 для размещения в рабочем положении обрабатываемых деталей 15, или расположена прорезная маска (на Фиг. 1 не показана), выполненная в виде пластины с габаритными размерами, соответствующими внутренним размерам кассеты, и сеткой фигурных отверстий, повторяющих внешний контур обрабатываемых деталей. Кассета 13 устанавливается неподвижно на основании координатного стола 16 таким образом, что верхней частью она примыкает к реакционной камере 4 и перекрывается герметизирующей юбкой 17, обеспечивающей поддержание температуры рабочей зоны, защиту от атмосферного воздуха и обмен рабочей среды за счет сброса дезактивированных продуктов реакции через зазор между верхним краем кассеты 13 и герметизирующей юбкой 17.

Устройство работает следующим образом (на примере обработки твердосплавных режущих пластин способом лазерного плазмохимического синтеза SiCN покрытия; в этом случае плазмообразующим газом является аргон, газом-носителем паров реагента также аргон, реагентом – гексаметилдисилазан, ГМДС).

По ходу технологического процесса, начинается продувка заполненной пластинами (для приведенного на Фиг. 1 варианта исполнения их 25 шт.) кассеты аргоном, после включения подогрева кассеты и достижения требуемой температуры, включается лазерное излучение, с зажиганием плазмы оптического разряда. Затем включается подача реагента (паров ГМДС), и реакционная камера начинает перемещаться по заданной траектории, обеспечивая требуемую экспозицию, как правило, с круговым обходом, каждой обрабатываемой твердосплавной пластины. По завершении обработки проводится кратковременная продувка кассеты аргоном для частичного охлаждения. Продукты реакции в процессе обработки и продувки удаляются в вентиляционную систему через зазор между верхним краем кассеты и герметизирующей юбкой. Реакционная камера поднимается кареткой координатного стола, обеспечивая доступ для замены кассеты целиком, не дожидаясь полного остывания, с сопутствующим рассоединением контактов нагревателя. После установки новой, заранее заполненной кассеты, процесс повторяется. Переналадка под другой тип пластин сводится, в основном, к замене соответствующих прорезных масок.

Обработка пластин, имеющих режущие кромки с двух сторон, осуществляется за две установки, с необходимой промежуточной очисткой.

Для увеличения производительности обработки в условиях поточного производства необходимо обеспечить двустороннюю обработку группы деталей за одну установку.

Для двусторонней обработки деталей, имеющих центральное отверстие (Фиг. 2), сменный модуль 12 представляет собой технологическую камеру 18, через которую по уплотненным посадочным отверстиям проходит установочный шток 19. Технологическая камера 18 снабжена перфорированной обечайкой 20, разделяющей рабочий объем и дренажную полость камеры, которая имеет отверстия для сброса продуктов реакции в вентиляционную систему, для обмена рабочей среды. Также обечайка 20, выполненная из жаропрочного сплава, служит тепловым экраном, изолирующим рабочую зону и сокращающим время прогрева до температуры начала синтеза.

Свободный конец штока зажимается в кулачковом патроне 21, установленном на валу серводвигателя координатного стола 22.

В рабочем положении на внутрикамерную часть штока 19 устанавливаются обрабатываемые детали 15, например, твердосплавные пластины, разделяемые дистанцирующими шайбами 23, которые имеют лыску на внутреннем отверстии, обеспечивающую фиксацию от проворота, по ответному пазу на штоке 19. Кроме того, обрабатываемые детали 15 с дистанцирующими шайбами 23 устанавливаются на шток 19 с осевым поджимом задним центром координатного стола 24, исключающим проворачивание детали относительно штока. Технологическая камера 18 устанавливается неподвижно на основании координатного стола 16 таким образом, что верхней частью она примыкает к реакционной камере 4 и перекрывается герметизирующей юбкой 17, обеспечивающей защиту от атмосферного воздуха и поддержание температуры рабочей зоны.

По ходу технологического процесса, сначала производится продувка технологической камеры аргоном, шток начинает вращаться с постоянной скоростью серводвигателем координатного стола. Затем включается лазерное излучение с зажиганием плазмы оптического разряда и производится прогрев камеры и первых, по ходу обработки, твердосплавных режущих пластин аргоновой плазмой до температуры поверхности, необходимой для процесса синтеза покрытия (+ 700-730оС). Затем включается подача реагента (паров ГМДС), и реакционная камера начинает перемещаться в осевом направлении. По завершении обработки проводится кратковременная продувка камеры аргоном для частичного охлаждения. Продукты реакции удаляются в вентиляционную систему через зазор под герметизирующей юбкой и отверстия дренажной полости реакционной камеры. Реакционная камера поднимается кареткой координатного стола, обеспечивая доступ для замены целиком технологической камеры с установочным штоком, после отпускания заднего центра и разжимания кулачкового патрона координатного стола, не дожидаясь полного остывания.

Заявленное изобретение было реализовано в устройстве «ЛПТУ-5МФ.о». Эта лазерно-плазменная технологическая установка обеспечивает широкие диапазоны условий обработки по интенсивности луча (до 2-3 ГВт/см2), скорости потока (до 500 м/с) и давлению газа в реакционной камере (до 5 атм) для осуществления синтеза наноструктурированных материалов и покрытий, а также для модификации поверхности металлов. Использование различных реагентов (гексаметилдисилазана, ацетонитрила и др.) в виде газов, аэрозолей, паров и плазмообразующих газов или газов-носителей (Ar, He, Ne, Н2, N2, O2, воздух, СО, СО2 и др.) позволяет получать различные виды покрытий в зависимости от поставленных задач. Возможность серийной (групповой) обработки деталей увеличивает производительность установки в целях ее промышленного применения, а использование сменных модулей для обработки различных по форме деталей позволяет оптимизировать и ускорить технологический процесс.

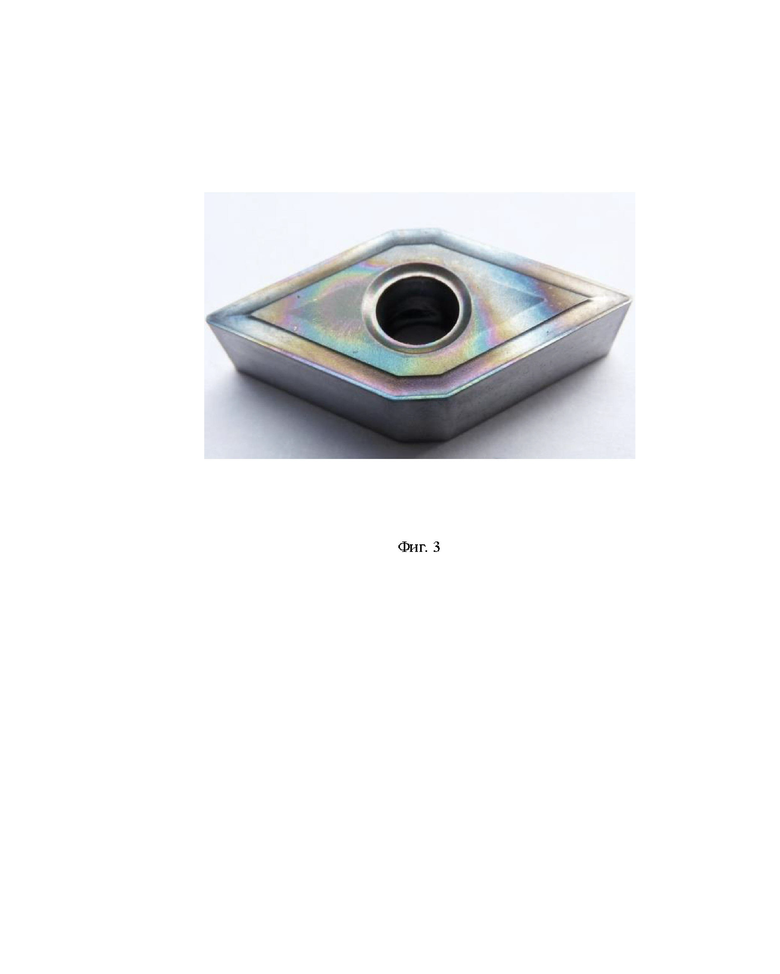

Фотография твердосплавной режущей пластины после лазерного плазмохимического синтеза SiCN покрытия приведена на Фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для лазерно-плазменного синтеза высокотвердых микро- и наноструктурированных покрытий | 2016 |

|

RU2638610C2 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО | 2009 |

|

RU2425907C2 |

| ЛАЗЕРНО-ПЛАЗМЕННЫЙ СПОСОБ СИНТЕЗА ВЫСОКОТВЕРДЫХ МИКРО- И НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И УСТРОЙСТВО | 2009 |

|

RU2416673C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВОВ ОРИЕНТИРОВАННЫХ УГЛЕРОДНЫХ НАНОТРУБОК НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2014 |

|

RU2561616C2 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ДЕТАЛЕЙ С НАКОПЛЕНИЕМ ИХ В КАССЕТАХ | 2015 |

|

RU2604161C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2020 |

|

RU2754148C1 |

| Способ контроля и управления температурным режимом ростовой поверхности подложки | 2020 |

|

RU2763103C1 |

Изобретение относится к технологическому комплексу для лазерно-плазменной обработки поверхности металлических деталей. Указанный комплекс содержит импульсно-периодическую лазерную систему для зажигания плазмы оптического разряда, средство доставки и фокусировки луча, средство подачи основного плазмообразующего газа, средство подачи газа-носителя с парами реагента и реакционную камеру со средством формирования потока рабочей среды. Указанный комплекс дополнительно содержит координатный стол с кареткой, на которой установлена реакционная камера с возможностью перемещения. На выходе реакционной камеры на основании координатного стола установлен сменный модуль для групповой обработки поверхности металлических деталей, снабженный средством позиционирования обрабатываемых деталей. Верхняя часть упомянутого сменного модуля примыкает к реакционной камере и перекрыта герметизирующей юбкой, обеспечивающей поддержание температуры рабочей зоны и защиту от атмосферного воздуха. Средство формирования потока рабочей среды представляет собой тороидальную камеру, выполненную со щелью, обращенной внутрь реакционной камеры, и с возможностью смешивания плазмообразующего газа и газа-носителя с парами реагента для получения рабочей среды. Обеспечивается возможность последовательной групповой обработки деталей, что увеличивает производительность предложенного комплекса. 3 з.п. ф-лы, 3 ил.

1. Технологический комплекс для лазерно-плазменной обработки поверхности металлических деталей, включающий импульсно-периодическую лазерную систему для зажигания плазмы оптического разряда, средство доставки и фокусировки луча, средство подачи основного плазмообразующего газа, средство подачи газа-носителя с парами реагента и реакционную камеру со средством формирования потока рабочей среды, отличающийся тем, что он дополнительно содержит координатный стол с кареткой, на которой установлена реакционная камера с возможностью перемещения, при этом на выходе реакционной камеры на основании координатного стола установлен сменный модуль для групповой обработки поверхности металлических деталей, снабженный средством позиционирования обрабатываемых деталей, причем верхняя часть упомянутого сменного модуля примыкает к реакционной камере и перекрыта герметизирующей юбкой, обеспечивающей поддержание температуры рабочей зоны и защиту от атмосферного воздуха, при этом средство доставки и фокусировки луча выполнено в виде промежуточных зеркал и фокусирующей линзы, средство формирования потока рабочей среды представляет собой тороидальную камеру, выполненную со щелью, обращенной внутрь реакционной камеры, и с возможностью смешивания плазмообразующего газа и газа-носителя с парами реагента для получения рабочей среды.

2. Устройство по п. 1, отличающееся тем, что сменный модуль представляет собой сменный модуль для односторонней групповой обработки поверхности металлических деталей, выполненный в виде герметизируемой кассеты, снабженной управляемым по температуре нагревателем, при этом в качестве средств позиционирования обрабатываемых деталей на дне упомянутой кассеты расположены разделительные выступы или прорезная маска в виде пластины с габаритными размерами, соответствующими внутренним размерам кассеты, и сеткой фигурных отверстий, повторяющих внешний контур обрабатываемых деталей.

3. Устройство по п. 1, отличающееся тем, что сменный модуль представляет собой сменный модуль для двусторонней групповой обработки поверхности металлических деталей, содержащий герметизируемую технологическую камеру, снабженную вентиляционной системой для обмена рабочей среды, и в качестве средств позиционирования обрабатываемых деталей установочный шток, выполненный с возможностью вращения.

4. Устройство по любому из пп. 1-3, отличающееся тем, что средство подачи газа-носителя с парами реагента снабжено дозатором реагента и испарителем.

| ЛАЗЕРНО-ПЛАЗМЕННЫЙ СПОСОБ СИНТЕЗА ВЫСОКОТВЕРДЫХ МИКРО- И НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И УСТРОЙСТВО | 2009 |

|

RU2416673C2 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО | 2009 |

|

RU2425907C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| Устройство для лазерно-плазменного синтеза высокотвердых микро- и наноструктурированных покрытий | 2016 |

|

RU2638610C2 |

| WO 2009125284 A1, 15.10.2009 | |||

| JP 2001335915 A, 07.12.2001. | |||

Авторы

Даты

2024-01-30—Публикация

2022-06-19—Подача