Предлагаемое изобретение относится к технологии изготовления термометрических преобразователей и может использоваться при изготовлении термопар из тугоплавких металлов.

Известен способ изготовления термопар, содержащих проволочные электроды из тугоплавких металлов, заключающийся в скручивании термоэлектродов и оплавлении конца скрутки (Геращенко О.В., Федоров В.Г. «Тепловые и температурные измерения. Справочное руководство». Киев, из-во «Наукова думка», 1965 г.), аналог.

Недостатками данного способа являются высокая вероятность возникновения брака при изготовлении термопары, низкие эксплуатационные характеристики получаемых термопар и небольшой срок их эксплуатации.

Известен способ изготовления термопар из тугоплавких материалов, заключающийся в скручивании термоэлектродов, установки теплоотводящего зажима и оплавления концов термоэлектродов с образованием спая (патент СССР SU 800691, 1981 г.), прототип.

Недостатками данного способа являются сложность получения термопар с высокими эксплуатационными характеристиками, изготавливаемых с помощью тонких проволочных термоэлектродов, и небольшой срок эксплуатации термопары.

Предлагается способ изготовления горячего спая термопары из тугоплавких металлов, включающий сборку термоэлектродов на медном холодильнике с помощью втулки из тугоплавкого металла и последующую их сварку, отличающийся тем, что термоэлектроды собирают с зазором, в котором располагают присадочный материал в виде проволоки, температура плавления Тп.п которого связана с температурой плавления термоэлектродов Тт.э зависимостью Тт.э-(50…80°C)<=Тп.п<=Тт.э+(50…80°C), при этом высоту вылета термоэлектродов над поверхностью медного холодильника устанавливают в пределах 2…4 диаметра термоэлектродов, высоту вылета присадочного материала над торцами термоэлетродов устанавливают в пределах не более 3 вылетов термоэлектродов над поверхностью медного холодильника, а сварку осуществляют лазерным или электронным лучом кратковременными импульсами в вакууме или инертной среде при продолжительности каждого импульса 0,5…2,0 сек.

Предлагается способ изготовления горячего спая термопары из тугоплавких металлов, включающий сборку термоэлектродов на медном холодильнике с помощью втулки из тугоплавкого металла и последующую их сварку, отличающийся тем, что термоэлектроды собирают с зазором, в котором располагают присадочный материал в виде проволоки, температура плавления Тп.п которого связана с температурой плавления термоэлектродов Тт.э зависимостью Тт.э-(50…80°C)<=Тп.п<=Тт.э+(50…80°C), при этом высоту вылета термоэлектродов над поверхностью медного холодильника устанавливают в пределах 2…4 диаметра термоэлектродов, втулку из тугоплавкого металла устанавливают с вылетом над поверхностью медного холодильника в пределах 0,5…1,5 диаметра термоэлектродов, а высоту вылета присадочного материала над торцами термоэлетродов устанавливают в пределах не более 2 вылетов термоэлектродов над поверхностью медного холодильника, а сварку осуществляют лазерным или электронным лучом кратковременными импульсами в вакууме или инертной среде при продолжительности каждого импульса 0,5…2,0 сек.

Задачами предлагаемых изобретений являются повышение эксплуатационных свойств термопар из тугоплавких материалов и увеличение срока их службы.

Техническим результатом предлагаемого изобретения является повышение точности измерения температур, увеличение механической прочности термоспая.

Указанные технические результаты достигаются тем, что обеспечиваются оптимальные размеры термоспая и его надежный контакт с втулкой из тугоплавкого металла.

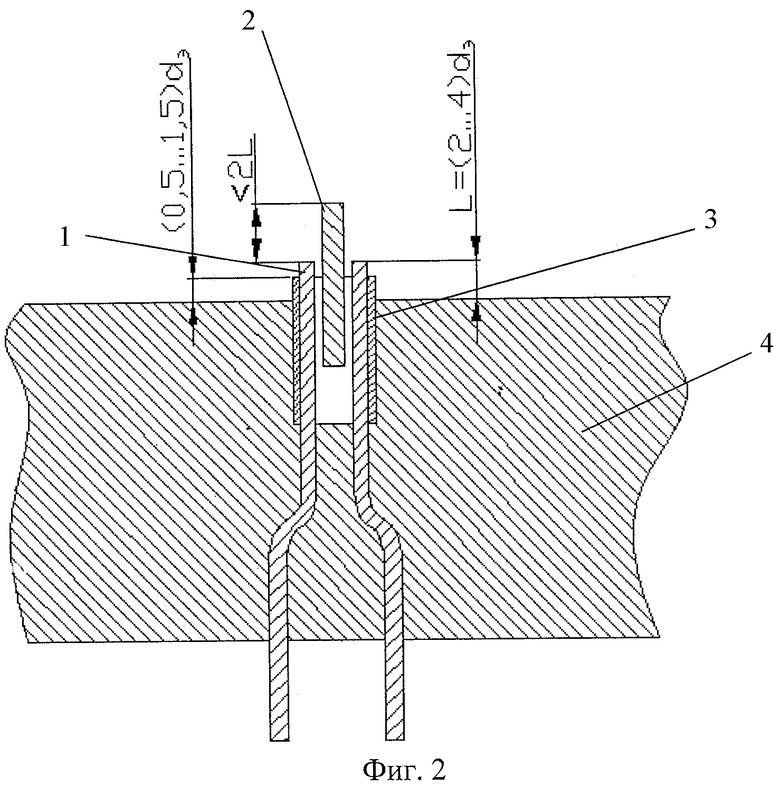

Предлагаемые способы иллюстрируются следующими графическими изображениями, где на фиг.1 показана схема сборки термоэлектродов, присадочного материала, втулки и медного холодильника в случае получения термоспая с установкой втулки без выступа; на фиг.2 показана схема сборки термоэлектродов, присадочного материала, втулки и медного холодильника в случае получения термоспая с установкой втулки с выступом; на фиг.3 - схема готовой термопары.

Способ получения термоспая заключается в следующем. В медном холодильнике (медной плите) выполняются отверстия, в которые устанавливаются втулки и термоэлектроды из тугоплавких металлов с зазором. После чего в зазор между термоэлектродами помещаются присадочный материал из тугоплавкого материала, температура плавления которого связана с температурой плавления термоэлектродов Тт.э зависимостью Тт.э-(50…80°C)<=Тп.п<=Тт.э+(50…80°C), и фиксируются относительно термоэлектродов механическим способом (например, пассатижами). Собранное изделие помещается в камеру, где создается вакуум и производится получение термоспая с помощью лазерного или электронного луча с продолжительностью импульса 0,5-2 сек. При большей продолжительности импульса возможен перегрев термоэлектродов, что приводит к резкому ухудшению эксплуатационных характеристик термопары. Использование вакуума необходимо, поскольку термоэлектроды из тугоплавких металлов проявляют высокую химическую активность в атмосфере воздуха и могут взаимодействовать с различными газами, что приводит, например, к окислению термоэлектродов и выходу их из строя.

Предлагаемый способ получения термоспая позволяет обеспечить получение результатов с высокой точностью, особенно в случае использования термопар из проволок диаметром до 0,15 мм. За счет использования присадочного материала обеспечивается оптимальная площадь термоспая. При этом экспериментальным путем было установлено, что без оплавления втулки из тугоплавкого металла высота вылета термоэлектродов не должна превышать 2-4 диаметра термоэлектрода, а высота вылета присадочного материала над торцами термоэлектродов должна быть не более 3 вылетов термоэлектродов (фиг.1). Это связано с тем, что слишком большой объем присадочного металла может увеличить погрешность при измерении температуры.

Для обеспечения большего механического контакта термоэлектродов с установочной втулкой производят совместное оплавление втулки, торцов термоэлектродов и присадочного материала при условии, что высота вылета термоэлектродов не должна превышать 2-4 диаметра термоэлектрода, высота вылета втулки над поверхностью медного холодильника должна составлять 0,5-1,5 диаметра термоэлектрода, а высота вылета присадочного материала над торцами термоэлектродов должна быть не более 2 вылетов термоэлектродов на поверхностью медного холодильника (фиг.2).

Пример 1

Изготавливалась термопара из вольфрам-рениевого сплава ВР5/20 в виде проволоки диаметром 0,1 мм. В медном холодильнике просверливалось отверстие диаметром 0,6 мм, в которое устанавливалась трубка из молибдена с толщиной стенки 0,1 мм. Во втулку устанавливались термоэлектроды и между ними располагали присадочный материал из молибден-рениевого сплава МР47 в виде проволоки диаметром 0,1 мм. Вылет термоэлектродов над поверхностью медного холодильника составлял 0,3 мм, вылет присадочного материала над поверхностью торцов термоэлектродов составлял 0,7 мм. Проволока из присадочного материала и термоэлектроды зажимались с помощью пассатижей. Собранное изделие помещалось в камеру, где создавался вакуум со степенью разряжения 10-5-10-6 Па. После чего производилось оплавление присадочного материала и торцов термоэлектродов электронным лучом с продолжительностью импульса 1 сек.

Пример 2

Изготавливалась термопара из вольфрам-молибденового сплава ВМ-50 в виде проволоки диаметром 0,06 мм. Термоэлектроды располагались вместе с молибденовой трубкой (с толщиной стенки 0,1 мм) на холодильнике, который представлял собой участок медной плиты. В качестве присадочного материала использовалась проволока из вольфрам-рениевого сплава ВР5/20 диаметром 0,1 мм. Присадочный материал и термоэлектроды фиксировались с помощью пассатижей. Вылет термоэлектродов над поверхностью медного холодильника составлял 0,2 мм, вылет присадочного материала над поверхностью торцов термоэлектродов составлял 0,2 мм, а вылет втулки над поверхностью медного холодильника составлял 0,06 мм.

Изделие помещалось в вакуумную камеру со степенью разряжения 10-3-10-6 Па, получение термоспая осуществлялось лазерной импульсной сваркой с продолжительностью импульса 0,6 сек.

Условные обозначения к фиг.1, 2 и 3:

1 - термоэлектрод, 2 - присадочный материал, 3 - втулка из тугоплавкого металла, 4 - медный холодильник, 5 - сплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ КОНСТРУКЦИЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2412776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВЫХ КОНСТРУКЦИЙ ИЗ МОЛИБДЕНА ИЛИ ЕГО СПЛАВОВ | 2013 |

|

RU2544763C2 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Способ изготовления горячего спая термопары | 1985 |

|

SU1278619A1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

Предлагаемое изобретение относится к технологии изготовления термометрических преобразователей и может использоваться при изготовлении термопар из тугоплавких металлов. Предлагаемый способ изготовления горячего спая термопары из тугоплавких металлов включает сборку термоэлектродов на медном холодильнике с помощью втулки из тугоплавкого металла и последующую их сварку, при этом термоэлектроды собирают с зазором, в котором располагают присадочный материал в виде проволоки, температура плавления Тп.п которого связана с температурой плавления термоэлектродов Тт.э зависимостью Тт.э-(50…80°C)<=Tп.п<=Tт.э+(50…80°С), при этом высоту вылета термоэлектродов над поверхностью медного холодильника устанавливают в пределах 2…4 диаметра термоэлектродов, высоту вылета присадочного материала над торцами термоэлетродов устанавливают в пределах не более 3 вылетов термоэлектродов над поверхностью медного холодильника, а сварку осуществляют лазерным или электронным лучом кратковременными импульсами в вакууме или инертной среде при продолжительности каждого импульса 0,5…2,0 сек. Технический результат - повышение точности измерения температур, увеличение механической прочности термоспая. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления горячего спая термопары из тугоплавких металлов, включающий сборку термоэлектродов на медном холодильнике с помощью втулки из тугоплавкого металла и последующую их сварку, отличающийся тем, что термоэлектроды собирают с зазором, в котором располагают присадочный материал в виде проволоки, температура плавления Тп.п. которого связана с температурой плавления термоэлектродов Тт.э. зависимостью Тт.э.-(50…80°C)<=Tп.п.<=Tт.э.+(50…80°С), при этом высоту вылета термоэлектродов над поверхностью медного холодильника устанавливают в пределах 2…4 диаметров термоэлектродов, высоту вылета присадочного материала над торцами термоэлектродов устанавливают в пределах не более 3 вылетов термоэлектродов над поверхностью медного холодильника, а сварку осуществляют лазерным или электронным лучом кратковременными импульсами в вакууме или инертной среде при продолжительности каждого импульса 0,5…2,0 с.

2. Способ изготовления горячего спая термопары по п.1, отличающийся тем, что втулку из тугоплавкого металла устанавливают с вылетом над поверхностью медного холодильника в пределах 0,5…1,5 диаметра термоэлектродов, а высоту вылета присадочного материала над торцами термоэлетродов устанавливают в пределах не более 2 вылетов термоэлектродов над поверхностью медного холодильника.

| Способ изготовления рабочего спаяТЕРМОпАР из ТугОплАВКиХ МАТЕРиАлОВ | 1978 |

|

SU800691A1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| Способ изготовления высокотемпературной термопары | 1990 |

|

SU1812447A1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

Авторы

Даты

2010-09-20—Публикация

2009-07-23—Подача