Изобретение относится к порошковой металлургии, а именно к приготовлению порошковых смесей WC-Co, используемых для производства твердых сплавов WC-Co.

Известен способ получения порошков WC-Co путем растворения вольфрамата аммония, нитрата кобальта и водорастворимого источника углерода, такого как поливиниловый спирт (ПВС), кукурузный крахмал или глюкоза, при атомном соотношении W : C = 1 : 4, и содержании Co в количестве 6 и 12 масс%. Химические реагенты смешивают с деионизированной водой при массовом соотношении твердые вещества : вода, равном 2 : 1. Смесь подвергают энергичному механическому перемешиванию до ее превращения в прозрачную жидкость и затем подают в распылительную сушилку. Высушенный распылением порошок-предшественник помещают в ленточную печь в атмосфере аргона или азота, поддерживая избыточное давление газа внутри печи и температурный режим от 500°C до 600°C. Полученный прекомпозитный порошок затем преобразуют в нанокомпозитный порошок WC-Co с размером частиц до 100 нанометров во вращающейся печи в атмосфере азота при 1000°C. Для удаления избыточного свободного углерода порошок композита снова подают во вращающуюся печь и выдерживают в потоке водорода (T.D. Xiao, X. Tan, M. Yi, S. Peng, F. Peng, J. Yang, Y. Dai, Synthesis of Commercial-Scale Tungsten Carbide-Cobalt (WC/Co) Nanocomposite Using Aqueous Solutions of Tungsten (W), Cobalt (Co), and Carbon (C) Precursors, Journal of Materials Science and Chemical Engineering, 2 (2014) 1-15, DOI: 10.4236/msce.2014.27001).

Недостатками известного способа являются: сложная процедура обработки водно-солевой смеси с использованием распылительной сушки, отжига высушенного порошка в ленточной печи при 500 - 600°C и во вращающейся печи при 1000°C в инертной атмосфере; неопределенность концентрации углерода в порошках.

Известен способ получения порошка композита WC-Co, включающий следующие операции. Реагенты (NH4)6H2W12O40⋅4H2O, CoCl2⋅6H2O и крахмал (C6H10O5)n в необходимых пропорциях растворяют в деионизированной воде при перемешивании. Затем раствор переводят в автоклав из нержавеющей стали с тефлоновым покрытием и выдерживают при 200°С в течение 8 ч без встряхивания или перемешивания. Полученный после гидротермальной реакции раствор сушат распылительной сушкой до образования порошка прекурсора с частицами типа ядро-оболочка. Для получения композитных порошков WC-Co прекурсор подвергают термовосстановлению и карбонизации путем нагревания в вакууме при 950°C в течение 1 ч (H. Lin, J. Sun, C. Li, H. He, L. Qin, Q. Li, A facile route to synthesize WC-Co nanocomposite powders and properties of sintered bulk, J. Alloys Comp. 682 (2016) 531-536, DOI: 10.1016/j.jallcom.2016.03.285).

Недостатками известного способа являются: сложность, обусловленная необходимостью автоклавной обработки и распылительной сушки раствора реагентов; высокая температура отжига в вакууме (950°C).

Известен способ получения порошка WC-Co, основанный на ультразвуковом и механическом смешении порошков WC со свежеосажденным оксалатом кобальта состава CoC2O4⋅2H2O. Осаждение оксалата кобальта на поверхность частиц WC проводят путем добавления щавелевой кислоты к спиртово-водному раствору ацетата кобальта состава Co(CH3COO)2⋅4H2O при 50°C. Количество воды добавляли в соответствии с молярной массовой долей nH2O/nCo = 22/1. Затем этот желеобразный продукт сушили в вакууме при 50°C в течение 24 ч для получения порошков-предшественников WC-CoC2O4, которые восстанавливали в атмосфере водорода в трубчатой печи с теми же скоростями нагрева до температурного диапазона от 350 до 1200°C в течение 120 мин. Таким путем были получены порошки WC-Co, содержащие 4% Co в виде покрытия (R. He, J. Wang, M. He, H. Yang, J. Ruan, Synthesis of WC composite powder with nano-cobalt coatings and its application in WC-4Co cemented carbide, Ceramics International 44 (2018) 10961-10967, DOI: 10.1016/j.ceramint.2018.03.174).

Недостатками известного способа являются: низкое содержание кобальта в порошке WC-Co (4 масс%); очень большой расход воды; длительная сушка желеобразного продукта в вакууме (24 ч); высокая темпера отжига материала (до 1200°C), что может быть причиной потери связанного углерода.

Известен способ получения порошковой смеси WC-Co согласно следующей общей схеме: навеску ацетата кобальта состава Co(CH3COO)2∙4H2O в количестве 134,89 г растворяют в 800 мл метанола (CH3OH). К этому раствору добавляют при перемешивании 36,1 мл триэтаноламина (C2H5O)3N (0,5 моль C2H5O)3N / моль Co) и 7,724 г сахарозы С12H22O11 (0,5 моль С12H22O11 / моль Co). Раствор нагревают до 40°C и добавляют 500 г порошка WC. Затем температуру повышают до 70°C и выдерживают при тщательном перемешивании до полного испарения метанола и образования тестообразной массы, которую сушат с размалыванием при легком сдавливании. Полученный порошок помещают в трубчатую печь слоем толщиной около 1 см и нагревают в атмосфере азота до 700°C при скорости 10°C/мин, а затем восстанавливают водородом при температурах 500 - 700°C в течение 1,5 - 3 ч (Патент RU 2126311; МПК B22F 1/02, B22F 9/24, C12C 29/00; 1999 год).

Недостатками известного способа являются: использование большого количества токсичных органических веществ (метанола и триэтаноламина); трудоемкий и длительный процесс испарения метанола и превращения золя в порошок; возможность загрязнения порошка WC-Co углеродом - продуктом термолиза сахарозы.

Наиболее близким к предлагаемому решению является способ получения порошкообразной смеси WC-Co: в 800 мл метанола CH3OH растворяют 72,63 г нитрата кобальта состава Co(NO3)2⋅6H2O, 62,26 г тетрагидрата ацетата кобальта состава Co(C2H3O2)2·4H2O и 36,1 мл триэтаноламина (C2H5O2)2N при перемешивании. К раствору добавляют 500 г порошка WC и повышают температуру до 70°C. Нагревание осуществляют при тщательном перемешивании до полного испарения метанола и образования пастообразной вязкой массы, которую просушивают до порошкообразного состояния при непрерывном механическом воздействии. Полученный порошок пористым слоем 1 см нагревают в потоке газа-восстановителя (75% N2 / 25% H2) со скоростью 10°C/мин до 700°C, выдерживают 3 ч и охлаждают со скоростью 10°C/мин. Получают порошок WC-(5,4 Co) (Патент RU 2164841; МПК B22F 1/02, B22F 9/24, C22C 29/00; 2001 год)(прототип).

Недостатки известного способа: использование большого количества токсичных органических веществ (метанола и триэтаноламина); трудоемкий и длительный процесс испарения метанола и превращения золя в порошок; длительный отжиг порошка в восстановительной водородной атмосфере при высокой температуре - 700°C; частицы кобальта, образующиеся на поверхности частиц карбида вольфрама, имеют игольчатое строение, что является препятствием для их плотного контакта с поверхностью частиц WC, с учетом ферромагнитных свойств частиц кобальта они образуют агломераты, вследствие чего получаемое покрытие не является равномерным.

Таким образом, перед авторами стояла задача разработать простой и технологичный способ получения порошка карбида вольфрама с покрытием на основе кобальта, обеспечивающий получение качественного покрытия за счет равномерного распределения частиц кобальта на поверхности частиц карбида вольфрама.

Поставленная задача решена в предлагаемом способе получения порошка карбида вольфрама с покрытием на основе кобальта, включающем смешивание порошка карбида вольфрама с гидратированной кобальтовой солью карбоновой кислоты при повышенной температуре с последующей термообработкой в инертной атмосфере или в атмосфере водорода, отличающийся тем, что смешивание осуществляют путем добавления к карбиду вольфрама тетрагидрат ацетата кобальта или дигидрат формиата кобальта при соотношении, масс% (в пересчете на Со2+): WC : (Co(СH3COO)2⋅4H2O или Co(HCOO)2·2H2O) = 9,0 ± 9,4 : 1 ± 0,6 в присутствии воды, взятой в количестве 43,1 ± 62,2 масс% от общей массы, или в присутствии этилового или изопропилового спирта, взятого в количестве 30,7 ± 39,7 масс% от общей массы, в этом случае при непрерывном механическом воздействии с последующей сушкой в вакууме при температуре 70-85°С, а термообработку осуществляют при температуре 400-450°С в течение 0,5-2 ч.

В настоящее время не известен способ получения порошка карбида вольфрама с покрытием на основе кобальта с использованием в качестве исходных реагентов тетрагидрат ацетата кобальта или дигидрат формиата кобальта, взятых в определенном соотношении к порошку вольфрама, и обработкой исходной смеси в присутствии воды или спирта с последующей термообработкой в предлагаемых условиях.

Задача устранения эффекта агрегации металла и получения порошков WC-Co с равномерным распределением кобальта по поверхности частиц карбида вольфрама была решена авторами путем использования слабо магнитных источников кобальта - солей карбоновых кислот с низким содержанием углерода, а именно дигидрата формиата Co(HCOO)2⋅2H2O или тетрагидрат ацетата Co(СH3COO)2⋅4H2O, которые при нагревании в инертной или слабо восстановительной атмосфере превращаются в металлический кобальт без образования свободного углерода. Это свойство делает указанные соединения перспективными в качестве носителей кобальта (прекурсоров) при получении порошка WC-Co методами гидрохимического синтеза. Важной особенностью формиата кобальта Co(HCOO)2⋅2H2O и ацетата кобальта Co(СH3COO)2⋅4H2O является отсутствие растворимости в спиртах, и выраженная способность растворяться в воде, что позволяет получать промежуточные смесевые составы WC + соль Co как путем механического смешения компонентов в спиртовой среде, так и пропиткой порошка WC насыщенным водным раствором соли. Преимущества метода пропитки порошка WC растворами солей кобальта заключаются: во-первых, в возможности достигать однородного смешения компонентов, во-вторых, в снижении энергетических потерь, поскольку для его реализации не требуется применения сложного оборудования, например, устройств для высокоэнергетического размола и, в-третьих, в возможности его масштабирования.

Предлагаемый способ может быть осуществлен следующим образом. Для получения порошка WC-Co, содержащего 6 - 10 масс% Со, в качестве исходных компонентов используют субмикрокристаллический порошок карбида вольфрама состава WC, дигидрат формиата кобальта состава Co(HCOO)2·2H2O с содержанием Co 31,87 масс% или тетрагидрат ацетата кобальта состава Co(CH3COO)2·4H2O с содержанием Co 23,66 масс% при соотношении, масс% (в пересчете на Со2+): WC: (Co(СH3COO)2⋅4H2O или Co(HCOO)2·2H2O) = 9,0 ÷ 9,4 : 1 ÷ 0,6. Смешивание компонентов проводят либо в присутствии дистиллированной воды, взятой в количестве 41,3 ÷ 62,2 масс% от общей массы, при температуре 70 - 85°C до сухого состояния, либо в присутствии этилового или изопропилового спирта, взятого в количестве 30,7 ÷ 39,7 масс% от общей массы, в этом случае при непрерывном механическом воздействии, например, измельчением в шаровой мельнице, с последующей сушкой в вакууме при температуре 70 - 85°С. Полученную массу помещают в трубчатую печь, которую эвакуируют, заполняют гелием (аргоном) или водородом и нагревают до 400 - 450°C. После выдержки в течение 0,5 - 2 ч печь охлаждают до комнатной температуры. Получают сильно магнитный порошок черного цвета состава WC-(6 - 10%)Co, который аттестуют рентгенофазовым анализом и сканирующей электронной микроскопией (СЭМ).

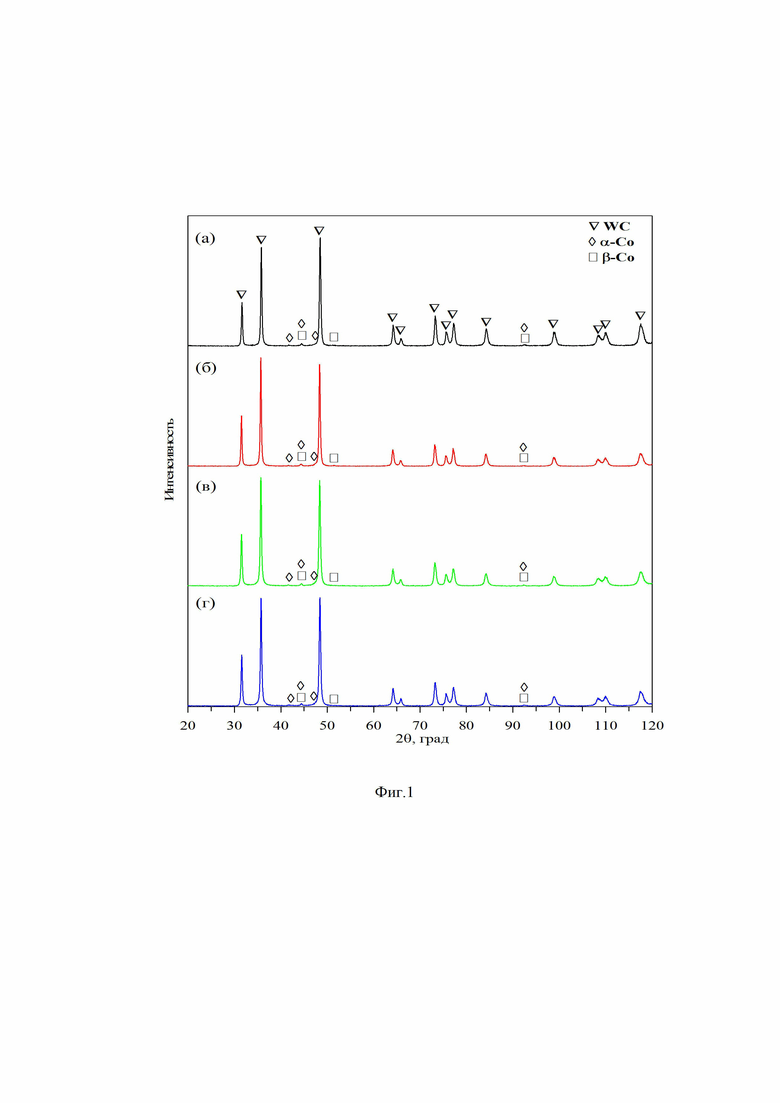

На фиг. 1 представлены рентгенограммы порошков состава WC-Co, содержащих 10 масс% Co, полученных согласно примерам 1-4: пример 1 (а); пример 2 (б); пример 3 (в); пример 4 (г).

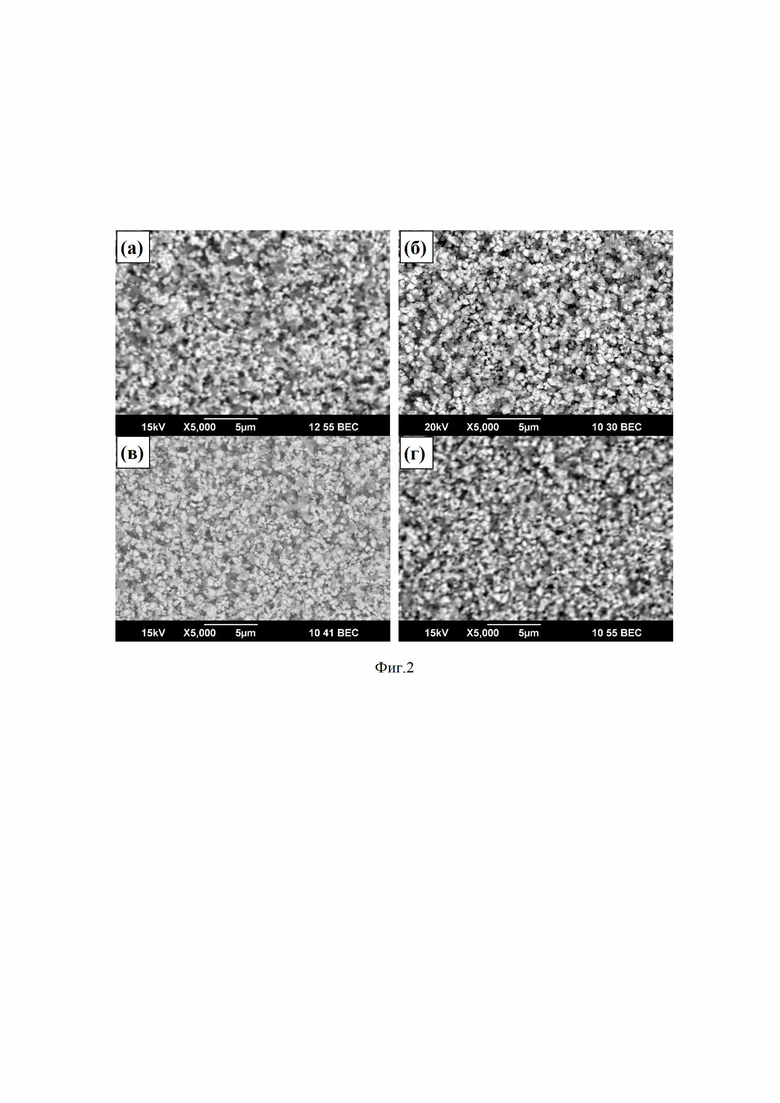

На фиг. 2 представлены СЭМ изображения порошков состава WC-Co, содержащих 10 масс% Co, полученных согласно примерам 1 - 4: пример 1 (а); пример 2 (б); пример 3 (в); пример 4 (г).

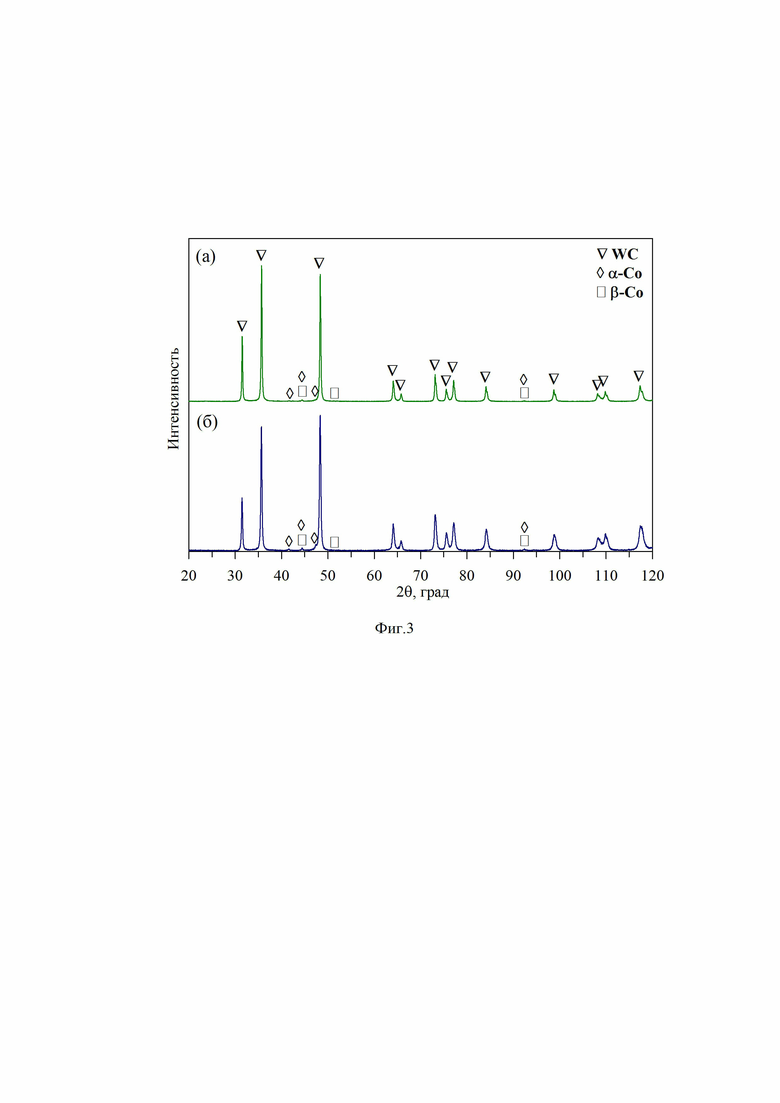

На фиг. 3 представлены рентгенограммы порошков состава WC-Co, содержащих 6 масс% Co, полученных согласно примерам 5 (а) и 6 (б).

На фиг. 4 представлены СЭМ изображения порошков состава WC-Co, содержащих 6 масс% Co, полученных согласно примерам 5 (а) и 6 (б).

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения.

Пример 1. Для получения порошка WC-Co, содержащего 10 масс% Со, берут 9,0 г субмикрокристаллического порошка WC со средним размером частиц 300 нм, 3,14 г дигидрата формиата кобальта состава Co(HCOO)2·2H2O с содержанием Co 31,87 масс%, что соответствует соотношению, масс% (в пересчете на Со2+): WC : Co(HCOO)2·2H2O = 9 : 1 и 20 мл дистиллированной воды, что соответствует 62,2 масс% от общей массы. Смешение компонентов проводят в агатовой ступке при 70°C до сухого состояния. Полученную смесь помещают в трубчатую печь, которую эвакуируют, заполняют гелием и нагревают до 400°C. После выдержки в течение 0,5 ч печь охлаждают до комнатной температуры. Получают сильно магнитный порошок черного цвета, представляющий карбид вольфрама состава WC-10% Co. По данным рентгенофазового анализа (см. фиг. 1а) полученный порошок состоит из WC (пр. гр. P-6m2, α = b = 2.9057Å, c = 2.8394 Å, β = β = 90°, γ= 120°, V = 20.7611 Å3) и кобальта, включая β Co (пр. гр. P63/mmc, α =b = 2.5087 Å, c = 4.1107 Å, γ = 120°, V = 22.4044 Å3) и β-co (пр. гр. Fm-3m, α = b = c = 3.5393 Å, V = 44.3322 Å3). Средний размер частиц кобальта составляет 47 нм. Исследование с помощью сканирующей электронной микроскопии (СЭМ) показало, что частицы Со равномерно распределены по поверхности частиц карбида вольфрама WC (см. фиг. 2а).

Пример 2. Для получения порошка WC-Co, содержащего 10 масс% Со, берут 9,0 г субмикрокристаллического порошка WC со средним размером частиц 300 нм, 4,23 г тетрагидрата ацетата кобальта состава Co(CH3COO)2·4H2O с содержанием Co 23,66 масс%, что соответствует соотношению, масс% (в пересчете на Со2+): WC : Co(CH3COO)2·4H2O = 9 : 1 и 10 мл дистиллированной воды, что соответствует 43,1 масс% от общей массы. Смешение компонентов проводят в агатовой ступке при 85°C до сухого состояния. Полученную смесь помещают в трубчатую печь, которую эвакуируют, заполняют водородом и нагревают до 450°C. После выдержки в течение 1 ч печь охлаждают до комнатной температуры. Получают сильно магнитный порошок черного цвета, представляющий собой карбид вольфрама состава WC-10% Co. По данным рентгенофазового анализа (см. фиг. 1б) полученный порошок состоит из WC (пр. гр. P-6m2, a = b = 2.9033 Å, c = 2.8367 Å, β = β = 90°, γ= 120°, V = 20.7077 Å3) и кобальта, включая β-Co (пр. гр. P63/mmc, a = b = 2.5030 Å, c = 4.0727 Å, γ = 120°, V = 22.0976 Å3) и β-Co (пр. гр. Fm-3m, a = b = c = 3.5397 Å, V = 44.3486 Å3). Средний размер частиц кобальта составляет 34 нм. Исследование с помощью сканирующей электронной микроскопии (СЭМ) показало, что частицы Со равномерно распределены по поверхности частиц карбида вольфрама WC (см. фиг. 2б).

Пример 3. Для получения порошка WC-Co, содержащего 10 масс% Со берут 46.8 г субмикрокристаллического порошка WC со средним размером частиц 300 нм, 16.33 г дигидрата формиата кобальта Co(HCOO)2·2H2O, что соответствует соотношению, масс% (в пересчете на Со2+): WC: Co(HCOO)2·2H2O = 9 : 1 и 40 мл изопропилового спирта C3H8O, что соответствует 33,2 масс% от общей массы. Смешивание компонентов смеси осуществляют с помощью планетарной шаровой мельницы Fritsch Pulverisette 7 Premium Line в двух размольных стаканах объемом 45 мл с добавлением в каждый по ~100 г размольных шаров диаметром 3 мм. Футеровка стаканов и размольные шары изготовлены из твердого сплава WC-Co. Все компоненты, взятые для приготовления смеси, делятся пополам и загружаются в оба стакана. Режим смешивания: скорость вращения опорного диска размольных стаканов 200 об/мин; смена направления вращения каждые 5 мин с паузой 1 мин; общая продолжительность смешивания - 10 ч. После смешивания, полученные суспензии сушат в вакуумном шкафу Binder VDL 23, снабженном ловушкой для конденсации паров изопропилового спирта, при остаточном давлении ~103 Па и температуре 85°C, полученный продукт далее отжигают в атмосфере водорода при температуре 400°C в течение 2 ч. Получают сильно магнитный порошок черного цвета, представляющий собой карбид вольфрам состава WC-10% Co. По данным рентгенофазового анализа (см. фиг. 1в) полученный порошок состоит из WC (пр. гр. P-6m2, a = b = 2.9045 Å, c = 2.8382 Å, β = β = 90°, γ= 120°, V = 20.7352 Å3) и Co, включая β-Co (пр. гр. P63/mmc, a = b = 2.5046 Å, c = 4.0915 Å, γ= 120°, V = 22.2275 Å3) и β-Co (пр. гр. Fm-3m, a = b = c = 3.5354 Å, V = 44.1852 Å3). Средний размер частиц кобальта составляет 43 нм. Исследование с помощью сканирующей электронной микроскопии (СЭМ) показало, что частицы Co равномерно распределены по поверхности частиц карбида вольфрама WC (см. фиг. 2в).

Пример 4. Для получения порошка WC-Co, содержащего 10 масс% Со берут 9.0 г субмикрокристаллического порошка WC со средним размером частиц 300 нм, 3.14 г дигидрата формиата кобальта Co(HCOO)2·2H2O, что соответствует соотношению, масс% (в пересчете на Со2+): WC : Co(HCOO)2·2H2O = 9 : 1 и 10 мл этилового спирта C2H6O, что соответствует 39,7 масс% от общей массы. Смешивание компонентов смеси осуществляют с помощью планетарной шаровой мельницы Fritsch Pulverisette 7 Premium Line в двух размольных стаканах объемом 45 мл с добавлением в каждый по ~30 г размольных шаров диаметром 3 мм. Футеровка стаканов и размольные шары изготовлены из твердого сплава WC-Co. Все компоненты делят пополам и загружают в оба стакана. Режим смешивания: скорость вращения опорного диска размольных стаканов 200 об/мин; смена направления вращения каждые 5 мин с паузой 1 мин; общая продолжительность смешивания - 3 ч. После смешивания полученные суспензии сушат в вакуумном шкафу Binder VDL 23, снабженном ловушкой для конденсации паров этанола, при остаточном давлении ~103 Па и температуре 85°C, полученный продукт далее отжигают в атмосфере аргона при температуре 400°C в течение 1 ч. Получают сильно магнитный порошок черного цвета, представляющий собой карбид вольфрам состава WC-10% Co. По данным рентгенофазового анализа (см. фиг. 1г) полученный порошок состоит из WC (пр. гр. P-6m2, a = b = 2.9049 Å, c = 2.8385 Å, β = β = 90°, γ= 120°, V = 20.7431 Å3) и 10 масс% Co, включая β-Co (пр. гр. P63/mmc, a = b = 2.5046 Å, c = 4.0915 Å, γ = 120°, V = 22.2275 Å3) и β-Co (пр. гр. Fm-3m, a = b = c = 3.5358 Å, V = 44.2011 Å3). Средний размер частиц Со составляет 42 нм. Исследование с помощью сканирующей электронной микроскопии (СЭМ) показало, что частицы Co равномерно распределены по поверхности частиц карбида вольфрама WC (см. фиг. 2г).

Пример 5. Для получения порошка WC-Co, содержащего 6 масс% Со берут 9,4 г субмикрокристаллического порошка WC со средним размером частиц 300 нм, 1,88 г дигидрата формиата кобальта состава Co(HCOO)2⋅2H2O с содержанием Co 31,87 масс%, что соответствует соотношению, масс% (в пересчете на Со2+): WC : Co(HCOO)2⋅2H2O = 9,4 : 0,6 и 15 мл дистиллированной воды, что соответствует 57,1 масс% от общей массы. Смешение компонентов проводят в агатовой ступке при 70°C до сухого состояния. Полученный продукт помещают в трубчатую печь, которую эвакуируют, заполняют аргоном и нагревают до 400°C. После выдержки в течение 0,5 ч печь охлаждают до комнатной температуры. Получают сильно магнитный порошок черного цвета, представляющий собой карбид вольфрама состава WC-6% Co. По данным рентгенофазового анализа (см. фиг. 3а) полученный порошок состоит из WC (пр. гр. P-6m2, a = b = 2.9056 Å, c = 2.8388 Å, β = β = 90°, γ= 120°, V = 20.7558 Å3) и кобальта, включая β-Co (пр. гр. P63/mmc, a = b = 2.5060 Å, c = 4.0700 Å, γ = 120°, V = 22.1354 Å3) и β-Co (пр. гр. Fm-3m, a = b = c = 3.5360 Å, V = 44.2117 Å3). Средний размер частиц кобальта составляет 46 нм. Исследование с помощью сканирующей электронной микроскопии (СЭМ) показало, что частицы Co равномерно распределены по поверхности частиц карбида вольфрама WC (фиг. 4а).

Пример 6. Для получения порошка WC-Co, содержащего 6 мас.% Со, берут 9,4 г субмикрокристаллического порошка WC со средним размером частиц 300 нм, 2,54 г тетрагидрата ацетата кобальта состава Co(CH3COO)2⋅4H2O с содержанием Co 23,66 масс%, что соответствует соотношению, масс% (в пересчете на Со2+): WC : Co(CH3COO)2⋅4H2O = 9,4 : 0,6 и 10 мл дистиллированной воды, что соответствует 45,6 масс% от общей массы. Смешение компонентов проводят в агатовой ступке при 70°C до сухого состояния. Полученный продукт помещают в трубчатую печь, которую эвакуируют, заполняют водородом и нагревают до 450°C. После выдержки в течение 0,5 ч печь охлаждают до комнатной температуры. Получают сильно магнитный порошок черного цвета, представляющий собой карбид вольфрама состава WC-6% Co. По данным рентгенофазового анализа (см. фиг. 3б) полученный продукт состоит из WC (пр. гр. P-6m2, a = b = 2.9024 Å, c = 2.8362 Å, β = β = 90°, γ= 120°, V = 20.6912 Å3) и кобальта, включая β-Co (пр. гр. P63/mmc, a = b = 2.5061Å, c = 4.0725Åγ γ = 120°, V = 22.1504 Å3) и β-Co (пр. гр. Fm-3m, a = b = c = 3.5272 Å, V = 49.8810 Å3). Средний размер частиц кобальта составляет 35 нм. Исследование с помощью сканирующей электронной микроскопии (СЭМ) показало, что Co равномерно распределен по поверхности частиц WC (см. фиг. 4б).

Таким образом, авторами предлагается простой, технологичный и экологически безвредный способ получения субмикрокристаллического порошка карбида вольфрама состава WC-(6-10%)Co, обеспечивающий качественное покрытие частиц карбида вольфрама частицами кобальта вследствие равномерного распределения кобальта по поверхности частиц карбида вольфрама за счет использования в качестве источника кобальта Co(HCOO)2⋅2H2O и Co(СH3COO)2⋅4H2O, способных при низких температурах в инертной или слабо восстановительной атмосфере трансформироваться в наноразмерный Co.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2497633C1 |

| Способ получения формиата меди (II) | 2019 |

|

RU2702227C1 |

| Способ получения оксида вольфрама, допированного кобальтом | 2020 |

|

RU2748755C1 |

| Способ получения нанопорошка оксида марганца Mn3O4 | 2023 |

|

RU2813907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412957C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОТРУБОК ОКСИДА ЦИНКА (ВАРИАНТЫ) | 2010 |

|

RU2451579C2 |

| ПОЛИМЕРНЫЙ КОБАЛЬТСОДЕРЖАЩИЙ КОМПОЗИТ | 2013 |

|

RU2538887C2 |

| Способ получения триоксида молибдена h-MoO | 2023 |

|

RU2814773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО ЭЛЕМЕНТА С ПОКРЫТИЕМ | 1996 |

|

RU2164841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

Изобретение относится к порошковой металлургии, а именно к приготовлению порошка карбида вольфрама с покрытием на основе кобальта, используемого для производства твердых сплавов WC-Co. Способ включает смешивание порошка карбида вольфрама с гидратированной кобальтовой солью карбоновой кислоты с последующей термообработкой при температуре 400-450°С в течение 0,5-2 ч в инертной атмосфере или в атмосфере водорода. Смешивание осуществляют путем добавления к карбиду вольфрама тетрагидрат ацетата кобальта или дигидрат формиата кобальта при соотношении, в пересчете на Со2+, мас.%: WC : (Co(СH3COO)2⋅4H2O или Co(HCOO)2·2H2O) = 9,0 - 9,4 : 1 - 0,6. При этом смешивание осуществляют в присутствии воды, взятой в количестве 43,1-62,2 мас.% от общей массы, при температуре 70-85°С, или в присутствии этилового или изопропилового спирта, взятого в количестве 30,7-39,7 мас.% от общей массы, при непрерывном механическом воздействии с последующей сушкой в вакууме при температуре 70-85°С. Обеспечивается получение порошка с равномерным распределением кобальта на поверхности частиц карбида вольфрама. 4 ил., 6 пр.

Способ получения порошка карбида вольфрама с покрытием на основе кобальта, включающий смешивание порошка карбида вольфрама с гидратированной кобальтовой солью карбоновой кислоты с последующей термообработкой в инертной атмосфере или в атмосфере водорода, отличающийся тем, что смешивание осуществляют путем добавления к карбиду вольфрама тетрагидрат ацетата кобальта или дигидрат формиата кобальта при соотношении, в пересчете на Со2+, мас.%: WC : (Co(СH3COO)2⋅4H2O или Co(HCOO)2·2H2O) = 9,0 - 9,4 : 1 - 0,6, в присутствии воды, взятой в количестве 43,1-62,2 мас.% от общей массы, при температуре 70-85°С или в присутствии этилового или изопропилового спирта, взятого в количестве 30,7-39,7 мас.% от общей массы, при непрерывном механическом воздействии с последующей сушкой в вакууме при температуре 70-85°С, а термообработку осуществляют при температуре 400-450°С в течение 0,5-2 ч.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО ЭЛЕМЕНТА С ПОКРЫТИЕМ | 1996 |

|

RU2164841C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПОРОШКОВ И ПОДЛОЖЕК | 1998 |

|

RU2149217C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2011 |

|

RU2495822C2 |

| CN 108165861 B, 30.08.2019 | |||

| Способ затылования червячных фрез | 1982 |

|

SU1068267A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2497633C1 |

| KURLOV A.S | |||

| et al | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Int | |||

| Jornal of Refractory Metals and materials, 29 (2021), p | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

2024-02-07—Публикация

2023-06-07—Подача