Изобретение относится к области оптоэлектроники и, в частности, к технологии получения тонких металлических плёнок на целевых носителях, например, на прозрачных (для света) целевых носителях, таких, как стекло.

Термин «тонкий» применительно к металлическим плёнкам означает, что их толщина, как правило, не превышает 0,5 микрометра, далее мкм.

Согласно первой из своих сторон, изобретение относится к способу получения металлосодержащей плёночной заготовки, адаптированной для нанесения на целевой носитель. Этот способ получения, содержит:

• фазу формирования многослойной композитной структуры, включающей в себя металлическую плёнку, и

• фазу разрушения этой многослойной композитной структуры для получения металлосодержащей плёночной заготовки.

При этом, фаза разрушения многослойной композитной структуры следует за фазой формирования многослойной композитной структуры. В этих условиях, фаза формирования многослойной композитной структуры содержит следующие этапы, состоящие в том, чтобы:

• нанести подстилающий слой на основу для формирования подложки,

• напылить металл на подложку для формирования многослойной композитной структуры, содержащей металлическую плёнку, связанную с подложкой.

При этом, фаза разрушения этой многослойной композитной структуры содержит следующие этапы, состоящие в том, чтобы:

• поместить часть многослойной композитной структуры в первую жидкую среду,

• разрушить подстилающий слой.

Этот способ получения известен и описан в патенте Российской Федерации RU2329875C2 (кл. B05D 1/20, опубл. 27.07.2008). Недостатком этого известного способа получения металлической плёночной заготовки, адаптированной для нанесения на целевой носитель, является то, что её целостность (то есть сплошность) может быть достигнута только при толщине металлической плёночной заготовки более 30 нанометров (далее нм). Такая толщина металлической плёнки не позволяет лучам видимого света пройти сквозь неё. Таким образом, невозможно обеспечить необходимую прозрачность (в оптическом диапазоне спектра света, видимого человеческим глазом) металлической плёночной заготовки, полученной согласно известному способу по RU2329875C2, что неприемлемо.

Попытки использования известного способа по RU2329875C2 для получения металлической плёночной заготовки толщиной менее 30 нм приводят к образованию множества разрозненных, то есть отделённых друг от друга, неоднородных по толщине и форме островков (пятен) металла. Последние не являют ожидаемой гладкости, сплошности и достаточной связанности друг с другом для формирования неразрывного покрытия плёночного типа. Более того, такое множество разрозненных островков (пятен) металла являет недостаточную токопроводимость, что неприемлемо.

Опирающееся на это оригинальное наблюдение настоящее изобретение главным образом имеет целью предложить способ получения металлической плёночной заготовки, адаптированной для нанесения на целевой носитель, позволяющий, по меньшей мере, сгладить, как минимум один из указанных выше недостатков. Для достижения этой цели способ получения металлической плёночной заготовки, соответствующий приведённому во вступлении выше общему описанию, характеризуется по существу тем, что подстилающий слой содержит медь. Металлическая плёнка содержит по меньшей мере один металл из следующей группы металлов: (а) золото; (б) серебро; (в) платина; (г) рутений; (д) родий; (е) палладий; (ж) осмий; (з) иридий.

Благодаря высоким адгезионным свойствам между металлом из указанной группы (то есть золотом, или серебром, или платиной, или рутением, или родием, или палладием, или осмием, или иридием) и медью удаётся получить металлическую плёночную заготовку толщиной менее 30 нм достаточной гладкости, сплошности и связанности, которая одновременно обеспечивает, как достаточную прозрачность в оптическом диапазоне спектра света, видимого человеческим глазом, так и высокую (электрическую) токопроводимость. Синергетика, то есть одновременное сочетание, этих двух преимуществ расширяет функциональные возможности способа получения металлической плёночной заготовки, согласно изобретению.

Преимущественно, первая жидкая среда содержит электролит. В этих условиях, фаза разрушения многослойной композитной структуры дополнительно содержит следующие этапы, состоящие в том, чтобы:

• ввести внутрь первой жидкой среды первый электрод отличный от многослойной композитной структуры,

• сформировать анод с помощью подключения первого электрода к положительному полюсу внешнего источника постоянного электрического тока,

• сформировать катод с помощью подключения подстилающего слоя к отрицательному полюсу этого внешнего источника постоянного электрического тока, при этом, отрицательный полюс отличен от положительного полюса,

• создать электролиз внутри первой жидкой среды между катодом и анодом с образованием электролитических газовых пузырьков внутри первой жидкой среды, вдоль кромки подстилающего слоя, соприкасающегося с первой жидкой средой,

• поддерживать этот электролиз внутри первой жидкой среды между катодом и анодом для механического отрыва этими электролитическими газовыми пузырьками подстилающего слоя от основы,

• погружать многослойную композитную структуру в первую жидкую среду по мере отслоения подстилающего слоя от основы, вплоть до полного разъединения подстилающего слоя от основы и формирования сэндвич-структуры, содержащей подстилающий слой и металлическую плёнку, связанные друг с другом.

Благодаря этим выгодным признакам происходит образование электролитических газовых пузырьков внутри первой жидкой среды, вдоль кромки подстилающего слоя, соприкасающегося с первой жидкой средой. Образовавшиеся электролитические газовые пузырьки цепляются за многослойную композитную структуру, внедряются между основой и сэндвич-структурой из подстилающего слоя и металлической плёнки. Увеличиваясь в объёме, эти электролитические газовые пузырьки постепенно отдирают сэндвич-структуру от основы. Кроме того, электролитические газовые пузырьки помогают (силе поверхностного натяжения, действующей на сэндвич-структуру) поддерживать положительную плавучесть этой сэндвич-структуры (после её отделения от основы) на поверхности первой жидкой средой. Процесс отрыва сэндвич-структуры и основы формирует трещину, то есть дефект многослойной композитной структуры, представляющий собой области в полностью нарушенными межатомными связями (берег трещины) и частично нарушенными межатомными связями (вершина трещины). Поверхность раздела берегов трещины является фронтом трещины. По мере разрастания трещины (то есть по мере отделения сэндвич-структуры от основы) первая жидкая среда (то есть электролит) проникает (затекает) к вершине трещины, провоцируя процесс электролиза с образованием дополнительных электролитических газовых пузырьков в непосредственной близости от вершины трещины. Эти дополнительные электролитические газовые пузырьки ещё больше разводят берега трещины, способствуя её росту вплоть до полного отделения сэндвич-структуры от основы. При этом, воздействие электролитических газовых пузырьков на сэндвич-структуру не приводит к механическим повреждениям последней, например таких, как разрыв (по-английски, «rupture»), коробление (по-английски, «warping»), комкование (по-английски, «clumping»), склеивание (по-английски, «conglutination»). Это упрощает дальнейшие манипуляции с сэндвич-структурой, что в итоге способствует расширению функциональных возможностей металлической плёночной заготовки, согласно изобретению.

При этом, принципиально, чтобы катод был сформирован именно на подстилающем слое многослойной композитной структуры, так как именно на подстилающем слое должны образовываться электролитические газовые пузырьки необходимые для отрыва этого подстилающего слоя от основы.

Преимущественно, электролит состоит из раствора хлористого калия, молярная концентрация которого содержится в интервале от 0,05 Моль на литр до 7,6 Моль на литр.

Выбор в качестве электролита именно раствора хлористого калия объясняется его доступностью, простотой получения и малой токсичностью для оператора и для окружающей среды. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, в том числе при искусственном ограничении номенклатуры доступных реактивов. Селективный выбор молярной концентрации раствора хлористого калия от 0,05 Моль на литр до 7,6 Моль на литр позволяет получить при электролизе необходимое количество электролитических газовых пузырьков достаточное для отделения основы от сэндвич-структуры без механических повреждений последней. Это способствует уменьшению процента брака при массовом производстве.

Согласно первому варианту реализации способа получения, согласно изобретению, этап разрушения подстилающего слоя содержит этап, состоящий в том, чтобы заместить первую жидкую среду второй жидкой средой химически агрессивной по отношению к подстилающему слою для его химического травления.

Благодаря этому признаку возможно высвободить металлическую плёнку от подстилающего слоя путём химического разрушения последнего. При этом, можно тонко регулировать скорость травления с помощью увеличения или уменьшения скорости замещения первой жидкой среды второй жидкой средой. Это способствует уменьшению процента брака при массовом производстве.

Согласно второму варианту реализации способа получения, согласно изобретению, который является альтернативой первому варианту, описанному выше: этап разрушения подстилающего слоя содержит этап, состоящий в том, чтобы перенести сэндвич-структуру, содержащую подстилающий слой и металлическую плёнку, связанные друг с другом, из первой жидкой среды во вторую жидкую среду химически агрессивную по отношению к подстилающему слою для его химического травления.

В этом втором варианте реализации способа получения, согласно изобретению, процесс химического травления происходит быстрее, чем в первом варианте, описанном выше, так как сэндвич-структура подвергается воздействию химически агрессивной второй жидкой среды мгновенно (то есть по факту переноса сэндвич-структуры во вторую жидкую среду). Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве.

Преимущественно, вторая жидкая среда состоит из одного из следующих растворов: (а) раствор персульфата аммония; (б) раствор персульфата натрия; (в) раствор перекиси водорода и персульфата натрия; (г) раствор серной кислоты; (д) раствор серной кислоты и перекиси водорода.

Выбор в качестве второй жидкой среды именно растворов, описанных выше, объясняется их доступностью и простотой получения. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, в том числе при искусственном ограничении номенклатуры доступных реактивов.

Согласно третьему варианту реализации способа получения, согласно изобретению, фаза разрушения многослойной композитной структуры может дополнительно содержать этап, состоящий в том, чтобы заместить вторую жидкую среду дистиллированной водой для удаления продуктов химических реакций.

Промывка дистиллированной водой гарантированно удаляет остатки солей первой жидкой среды и/или остатки солей второй жидкой среды, которые при их случайной кристаллизации могут повредить целостность металлической плёнки. При этом, можно тонко регулировать скорость удаления продуктов химических реакций с помощью увеличения или уменьшения скорости замещения второй жидкой среды дистиллированной водой. Это способствует уменьшению процента брака при массовом производстве.

Согласно четвёртому варианту реализации способа получения, согласно изобретению, который является альтернативой третьему варианту, описанному выше: фаза разрушения многослойной композитной структуры дополнительно содержит следующий этап, состоящий в том, чтобы перенести металлическую плёнку из второй жидкой среды в дистиллированную воду для удаления продуктов химических реакций.

Промывка дистиллированной водой гарантированно удаляет остатки солей первой жидкой среды и/или остатки солей второй жидкой среды, которые при их случайной кристаллизации могут повредить целостность металлической плёнки. В этом четвёртом варианте реализации способа получения, согласно изобретению, процесс удаления продуктов химических реакций происходит быстрее, чем в третьем варианте, описанном выше, так как перенос металлической плёнки в дистиллированную воду происходит мгновенно. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве.

Преимущественно, фаза разрушения многослойной композитной структуры дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить флотирование (по-английски, «flotation») сэндвич-структуры на поверхности первой жидкой среды после полного разъединения подстилающего слоя от основы.

Флотирование на поверхности первой жидкой среды дополнительно оберегает сэндвич-структуру (после полного разъединения её подстилающего слоя от основы) от механических повреждений, например, таких, как разрыв (по-английски, «rupture»), коробление (по-английски, «warping»), комкование (по-английски, «clumping»), склеивание (по-английски, «conglutination») в процессе замещения первой жидкой среды второй жидкой средой. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве.

Преимущественно, фаза разрушения многослойной композитной структуры дополнительно содержит этап, состоящий в том, чтобы обеспечить флотирование сэндвич-структуры на поверхности второй жидкой среды во время химического травления подстилающего слоя.

Флотирование на поверхности второй жидкой среды дополнительно оберегает сэндвич-структуру (после полного разъединения её подстилающего слоя от основы) от механических повреждений, например, таких, как разрыв (по-английски, «rupture»), коробление (по-английски, «warping»), комкование (по-английски, «clumping»), склеивание (по-английски, «conglutination») в процессе собственно химического травления подстилающего слоя, а также в процессе последующего замещения второй жидкой среды дистиллированной водой. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве.

Преимущественно, фаза разрушения многослойной композитной структуры дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить флотирование металлической плёнки на поверхности дистиллированной воды во время удаления продуктов химических реакций.

Флотирование на поверхности дистиллированной воды оберегает металлическую плёнку от механических повреждений, например, таких, как разрыв (по-английски, «rupture»), коробление (по-английски, «warping»), комкование (по-английски, «clumping»), склеивание (по-английски, «conglutination») во время удаления продуктов химических реакций.

Преимущественно, основа содержит один из следующих материалов: (а) пластина монокристаллического кремния; (б) пластина монокристаллического кремния с предварительно нанесённым на неё слоем графена; (в) пластина монокристаллического кремния, содержащая оксид кремния; (г) пластина монокристаллического кремния, содержащая оксид кремния, с предварительно нанесённым на неё слоем графена; (д) стекло; (е) сапфир; (ж) медная фольга; з) поли(4,4'-оксидифенилен-пиромеллитимид); и) полиэтилентерефталат; к) полиэстер; л) полипропилен; м) полиэтилен; н) поливинилхлорид; о) полистирол; п) политетрафторэтилен; р) полиметилметакрилат.

Широкие возможности по выбору материала для основы позволяют адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, в том числе при искусственном ограничении номенклатуры доступных материалов.

Преимущественно, первая толщина подстилающего слоя содержится в первом интервале от 20 нанометров до 10000 нанометров. В этих условиях, вторая толщина металлической плёнки содержится во втором интервале от 0,5 нанометров до 30 нанометров.

Эти выгодные признаки позволяют адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, каждый этап которого ограничен по времени и проценту брака.

Преимущественно, погружение многослойной композитной структуру в первую жидкую среду по мере отслоения подстилающего слоя от основы происходит вдоль по направляющей, которая составляет угол, содержащийся в третьем интервале от 5° до 15° по отношению к вектору силы тяжести.

Благодаря этому выгодному признаку отслоение подстилающего слоя от основы происходит наиболее эффективно, что позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве. Кроме того, указанный угол от 5° до 15° по отношению к вектору силы тяжести легко контролируется оператором, что облегчает его работу и минимизирует усталость (что особенно важно при работе ночью).

Преимущественно, фаза формирования многослойной композитной структуры дополнительно содержит следующий этап, состоящий в том, чтобы покрыть металлическую плёнку защитным слоем полимера.

Благодаря этому выгодному признаку возможно увеличить жёсткость сэндвич-структуры, содержащей подстилающий слой и металлическую плёнку. Это дополнительно оберегает сэндвич-структуру (после полного разъединения её подстилающего слоя от основы) от механических повреждений, например, таких, как разрыв (по-английски, «rupture»), коробление (по-английски, «warping»), комкование (по-английски, «clumping»), склеивание (по-английски, «conglutination») при манипуляциях оператора.

Защитный слой полимера также увеличивает жёсткость собственно металлической плёнки после окончания химического травления подстилающего слоя. Это дополнительно оберегает металлическую плёнку от механических повреждений, например, таких, как разрыв (по-английски, «rupture»), коробление (по-английски, «warping»), комкование (по-английски, «clumping»), склеивание (по-английски, «conglutination») при манипуляциях оператора.

Таким образом, способ, согласно изобретению, адаптирован к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, каждый этап которого ограничен по времени, по проценту брака и должен быть доступен оператору независимо от его квалификации.

Преимущественно, полимер содержит один из следующих материалов: (а) полиметилметакрилат; (б) полидиметилсилоксан, (в) поликарбонат, (г) полилактид; (д) полифталамид; (е) бисфенол А.

Выбор материала для защитного слоя полимера из списка выше объясняется их доступностью и простотой получения. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, в том числе при искусственном ограничении номенклатуры доступных полимеров.

Согласно второй из своих сторон, изобретение касается способа покрытия целевого носителя металлосодержащей плёночной заготовкой, полученной согласно способу получения, описанному выше. При этом, способ покрытия, содержит следующие этапы, состоящие в том, чтобы:

• перенести металлосодержащую плёночную заготовку на целевой носитель,

• подвергнуть сушке эту металлосодержащую плёночную заготовку после её переноса на целевой носитель.

Благодаря этим выгодным признакам возможно получить целевой носитель, покрытый гомогенной металлической плёнкой, которая одновременно является прозрачной (в видимом спектре излучения), токопроводящей и устойчивой к коррозии.

Преимущественно, способ покрытия целевого носителя металлосодержащей плёночной заготовкой, полученной согласно способу получения, описанному выше, при котором фаза формирования многослойной композитной структуры дополнительно содержит этап, состоящий в том, чтобы покрыть металлическую плёнку защитным слоем полимера. В этих условиях, способ покрытия, содержит следующие этапы, состоящие в том, чтобы:

• перенести металлосодержащую плёночную заготовку на целевой носитель,

• удалить защитный слой полимера,

• подвергнуть сушке эту металлосодержащую плёночную заготовку после её переноса на целевой носитель.

Наличие защитного слоя полимера на металлической плёнке улучшает её жёсткость и, таким образом, облегчает её перенос без механических повреждений на целевой носитель. Это позволяет адаптировать способ, согласно изобретению, к получению металлосодержащей плёночной заготовки в промышленных масштабах при массовом производстве, независимо от квалификации оператора. Последующее удаление защитного слоя полимера позволяет получить целевой носитель, покрытый гомогенной металлической плёнкой, которая одновременно является прозрачной (в видимом спектре излучения), токопроводящей и устойчивой к коррозии.

Согласно третьей из своих сторон, изобретение касается использования целевого носителя, покрытого металлосодержащей плёночной заготовкой, согласно способу покрытия описанному выше, в качестве одного из следующих продуктов: (а) прозрачный электрод; (б) плёночный солнечный элемент; (в) фотодетектор; (г) светоизлучающий диод; (д) контактная линза для глаза; (е) плоский экран; (ж) гибкий экран; (з) сенсорный экран; (и) электрохромное устройство; (к) газовый сенсор; (л) химический сенсор; (м) биологический сенсор; (н) плёночное гибкое наноэлектронное устройство.

Это позволяет использовать целевой носитель, покрытый металлосодержащей плёночной заготовкой, в разных областях техники, что в свою очередь расширяет функциональные возможности изобретения.

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведённого ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

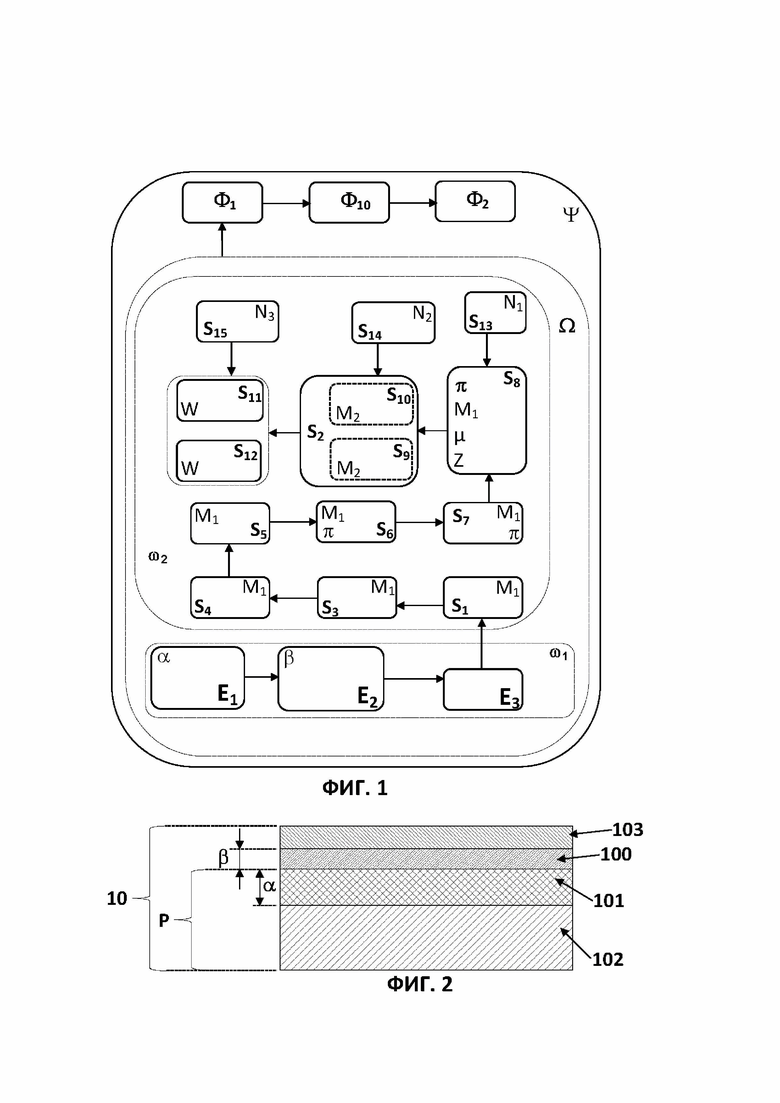

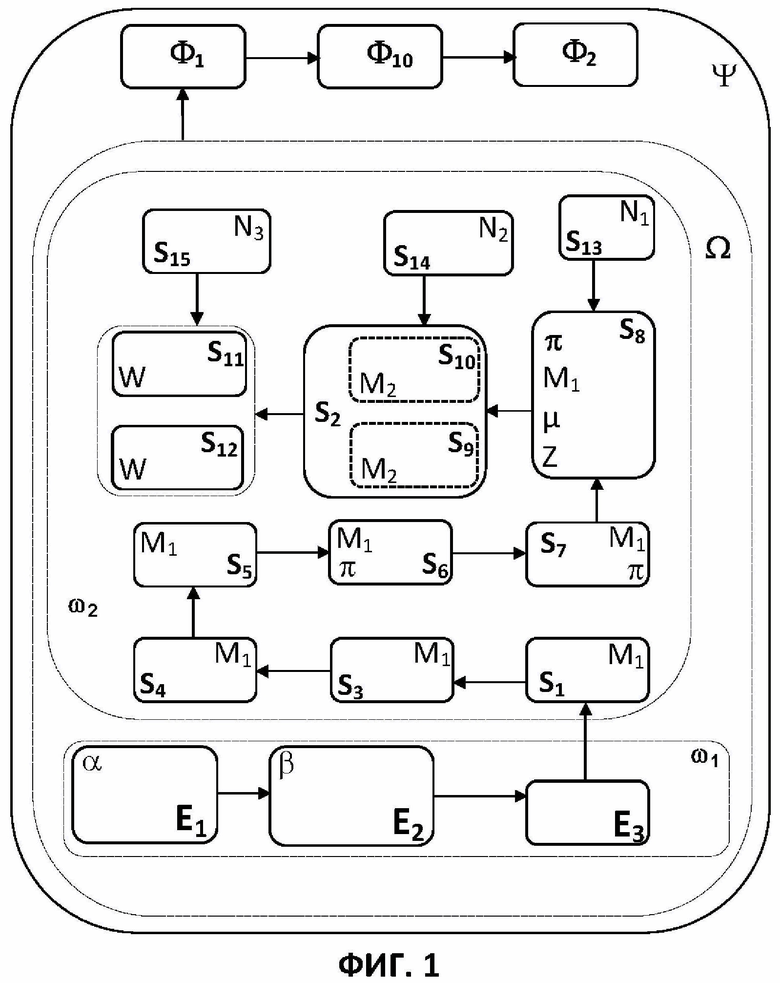

• фигура 1 схематично изображает способ покрытия целевого носителя металлосодержащей плёночной заготовкой, согласно изобретению;

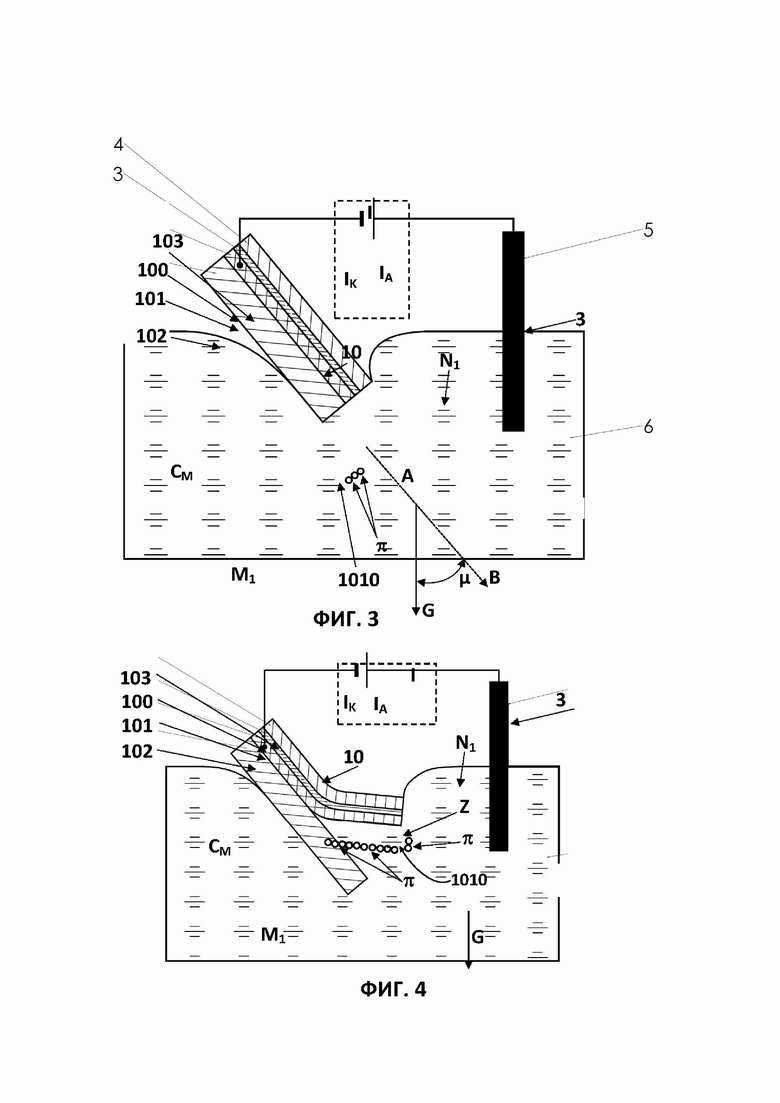

• фигура 2 схематично изображает на упрощённом виде сбоку в разрезе пример многослойной композитной структуры, содержащей основу, подстилающий слой, металлическую плёнку и защитный слой полимера;

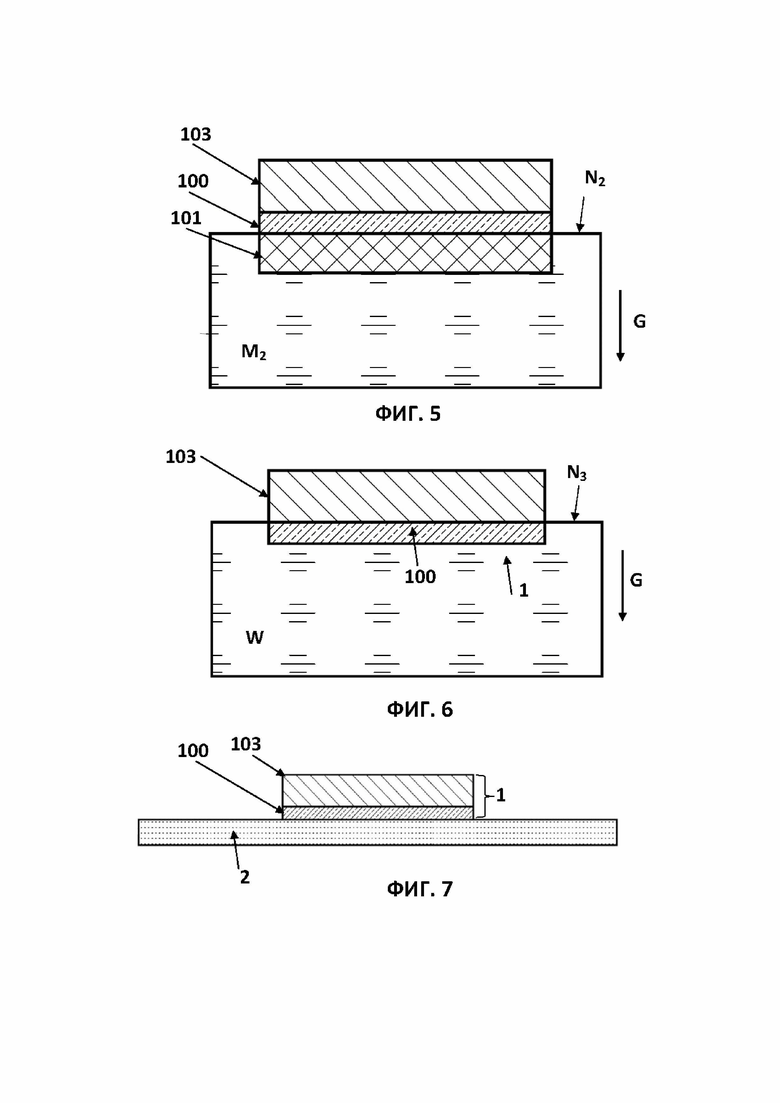

• фигура 3 схематично изображает на упрощённом виде сбоку в разрезе этап погружения многослойной композитной структуры в первую жидкую среду;

• фигура 4 схематично изображает на упрощённом виде сбоку в разрезе этап отслоения подстилающего слоя от основы под воздействием электролитических газовых пузырьков, образующихся в результате электролиза внутри первой жидкой среды;

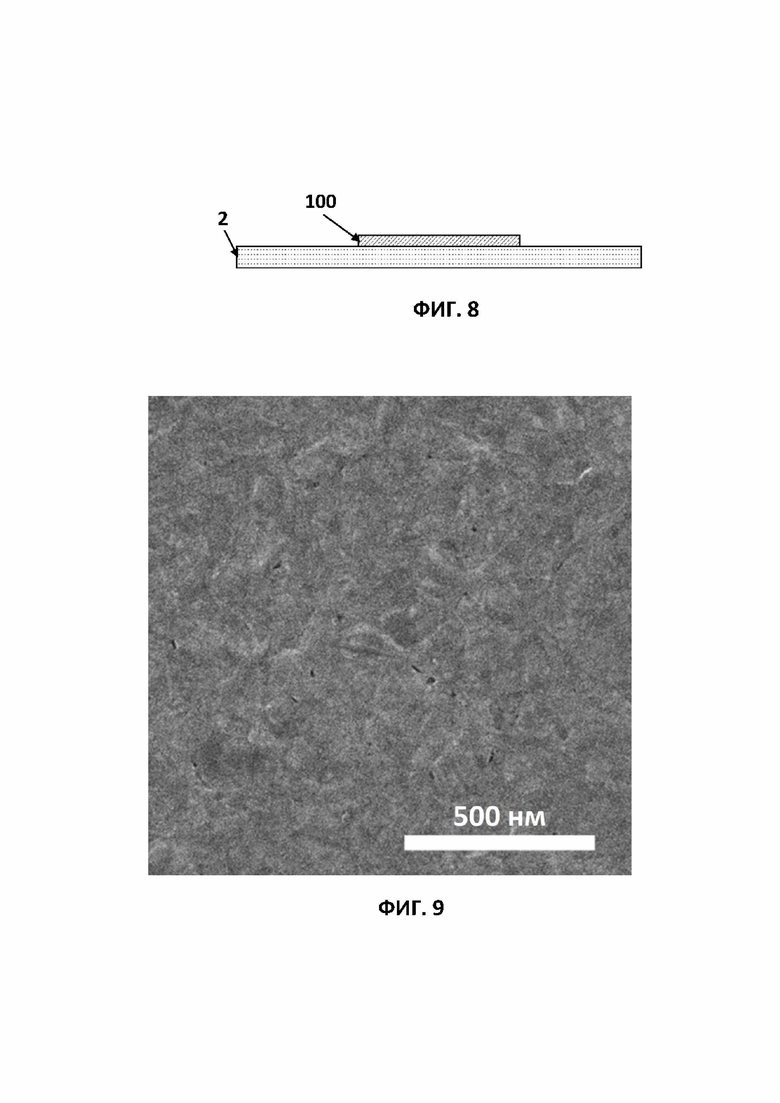

• фигура 5 схематично изображает на упрощённом виде сбоку в разрезе этап флотирования сэндвич-структуры, содержащей подстилающий слой, металлическую плёнку и защитный слой полимера, на поверхности второй жидкой среды во время химического травления подстилающего слоя;

• фигура 6 схематично изображает на упрощённом виде сбоку в разрезе этап флотирования металлической плёнки с защитным слоем полимера, на поверхности дистиллированной воды во время удаления продуктов химических реакций;

• фигура 7 схематично изображает на упрощённом виде сбоку в разрезе целевой носитель, покрытый металлической плёнкой с защитным слоем полимера до его удаления;

• фигура 8 схематично изображает на упрощённом виде сбоку в разрезе целевой носитель, покрытый металлической плёнкой после удаления защитного слоя полимера;

• фигура 9 изображает на виде сверху фотографию фрагмента металлической плёнки (покрывающей целевой носитель), полученную с помощью электронного микроскопа.

Как показано на фигурах 1-9, согласно первой из своих сторон, изобретение относится к способу получения Ω металлосодержащей плёночной заготовки 1, адаптированной для нанесения на целевой носитель 2. При этом, способ получения Ω, содержит:

• фазу формирования ω1 многослойной композитной структуры 10, включающей в себя металлическую плёнку 100, и

• фазу разрушения ω2 этой многослойной композитной структуры 10 для получения металлосодержащей плёночной заготовки 1.

При этом, фаза разрушения ω2 многослойной композитной структуры 10 следует за фазой формирования ω1 многослойной композитной структуры 10.

Как показано на фиг. 1, фаза формирования ω1 многослойной композитной структуры 10 (фиг. 2) содержит следующие этапы, состоящие в том, чтобы:

• нанести Е1 подстилающий слой 101 на основу 102 для формирования подложки P,

• напылить Е2 металл на подложку P для формирования многослойной композитной структуры 10, содержащей металлическую плёнку 100, связанную с подложкой P.

Также, как показано на фиг. 1, фаза разрушения ω2 этой многослойной композитной структуры 10 содержит следующие этапы, состоящие в том, чтобы:

• поместить S1 часть многослойной композитной структуры 10 в первую жидкую среду M1 (фиг. 3-4),

• разрушить S2 подстилающий слой 101 (фиг. 4-5).

Согласно изобретению, подстилающий слой 101 содержит медь. В этих условиях, металлическая плёнка 100 содержит по меньшей мере один металл из следующей группы металлов: (а) золото; (б) серебро; (в) металл платиновой группы (то есть платина, или рутений, или родий, или палладий, или осмий, или иридий).

Преимущественно, первая жидкая среда M1 содержит электролит. В этих условиях, как показано на фиг. 1, фаза разрушения ω2 многослойной композитной структуры 10 дополнительно содержит следующие этапы, состоящие в том, чтобы:

• ввести S3 внутрь первой жидкой среды M1 первый электрод 3 отличный от многослойной композитной структуры 10 (фиг. 3),

• сформировать S4 анод с помощью подключения первого электрода 3 к положительному полюсу IA внешнего источника I постоянного электрического тока (фиг. 3),

• сформировать S5 катод с помощью подключения подстилающего слоя 101 к отрицательному полюсу IK этого внешнего источника I постоянного электрического тока, при этом, отрицательный полюс IK отличен от положительного полюса IA (фиг. 3),

• создать S6 электролиз внутри первой жидкой среды M1 между катодом и анодом с образованием электролитических газовых пузырьков π внутри первой жидкой среды M1, вдоль кромки 1010 подстилающего слоя 101, соприкасающегося с первой жидкой средой M1 (фиг. 3-4),

• поддерживать S7 этот электролиз внутри первой жидкой среды M1 между катодом и анодом для механического отрыва этими электролитическими газовыми пузырьками π подстилающего слоя 101 от основы 102 (фиг. 4),

• погружать S8 многослойную композитную структуру 10 в первую жидкую среду M1 по мере отслоения подстилающего слоя 101 от основы 102, вплоть до полного разъединения подстилающего слоя 101 от основы 102 и формирования сэндвич-структуры Z, содержащей подстилающий слой 101 и металлическую плёнку 100, связанные друг с другом (фиг. 4).

Преимущественно, электролит может состоять из раствора хлористого калия, молярная концентрация CM которого содержится в интервале от 0,05 Моль на литр до 7,60 Моль на литр: 0,05 Моль/л ≤ CM ≤ 7,60 Моль/л.

Согласно первому варианту (фиг. 1) реализации способа получения, согласно изобретению, этап разрушения S2 подстилающего слоя 101 содержит следующий этап, состоящий в том, чтобы заместить S9 первую жидкую среду M1 второй жидкой средой M2 химически агрессивной по отношению к подстилающему слою 101 для его химического травления.

Согласно второму варианту (фиг. 1) реализации способа получения, согласно изобретению, который является альтернативой первому варианту, описанному выше: этап разрушения S2 подстилающего слоя 101 содержит следующий этап, состоящий в том, чтобы перенести S10 сэндвич-структуру Z, содержащую подстилающий слой 101 и металлическую плёнку 100, связанные друг с другом, из первой жидкой среды M1 во вторую жидкую среду M2 химически агрессивную по отношению к подстилающему слою 101 для его химического травления.

Преимущественно, вторая жидкая среда M2 состоит из одного из следующих растворов: (а) раствор персульфата аммония; (б) раствор персульфата натрия; (в) раствор перекиси водорода и персульфата натрия; (г) раствор серной кислоты; (д) раствор серной кислоты и перекиси водорода.

Согласно третьему варианту (фиг. 1) реализации способа получения, согласно изобретению, фаза разрушения ω2 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы заместить S11 вторую жидкую среду M2 дистиллированной водой W для удаления продуктов химических реакций.

Согласно четвёртому варианту (фиг. 1) реализации способа получения, согласно изобретению, который является альтернативой третьему варианту, описанному выше: фаза разрушения ω2 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы перенести S12 металлическую плёнку 100 из второй жидкой среды M2 в дистиллированную воду W для удаления продуктов химических реакций.

Как показано на фиг. 1, фаза разрушения ω2 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить S13 флотирование сэндвич-структуры Z на поверхности N1 первой жидкой среды M1 после полного разъединения подстилающего слоя 101 от основы 102.

Как показано на фиг. 1, фаза разрушения ω2 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить S14 флотирование сэндвич-структуры Z на поверхности N2 второй жидкой среды M2 во время химического травления подстилающего слоя 101 (фиг. 5).

Как показано на фиг. 1, фаза разрушения ω2 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить S15 флотирование металлической плёнки 100 на поверхности N3 дистиллированной воды W во время удаления продуктов химических реакций (фиг. 6).

Преимущественно, основа 102 содержит один из следующих материалов: (а) пластина монокристаллического кремния; (б) пластина монокристаллического кремния с предварительно нанесённым на неё слоем графена; (в) пластина монокристаллического кремния, содержащая оксид кремния; (г) пластина монокристаллического кремния, содержащая оксид кремния, с предварительно нанесённым на неё слоем графена; (д) стекло; (е) сапфир; (ж) медная фольга; (з) поли(4,4'-оксидифенилен-пиромеллитимид); (и) полиэтилентерефталат; (к) полиэстер; (л) полипропилен; (м) полиэтилен; (н) поливинилхлорид; (о) полистирол; (п) политетрафторэтилен; (р) полиметилметакрилат.

Преимущественно, первая толщина α подстилающего слоя 101 содержится в первом интервале от 20 нанометров до 10000 нанометров: 20 нм ≤ α ≤ 10000 нм (фиг. 2). В этих условиях, вторая толщина β металлической плёнки 100 содержится во втором интервале от 0,5 нанометров до 30 нанометров: 0,5 нм ≤ β ≤ 30 нм (фиг. 2).

Как показано на фиг. 3-4, погружение S8 многослойной композитной структуру 10 в первую жидкую среду M1 по мере отслоения подстилающего слоя 101 от основы 102 происходит вдоль по направляющей, которая составляет угол μ, содержащийся в третьем интервале от 5° до 15° по отношению к вектору силы

тяжести G: 5° ≤ μ ≤ 15°.

Как показано на фиг. 1, фаза формирования ω1 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы покрыть E3 металлическую плёнку 100 защитным слоем 103 полимера (фиг. 2).

Преимущественно, этот полимер содержит один из следующих материалов: (а) полиметилметакрилат; (б) полидиметилсилоксан, (в) поликарбонат, (г) полилактид; (д) полифталамид; (е) бисфенол А.

Как показано на фигурах 1, 8-9, согласно второй из своих сторон, изобретение относится к способу покрытия Ψ целевого носителя 2 металлосодержащей плёночной заготовкой 1, полученной согласно способу получения Ω, описанному выше. Этот способ покрытия Ψ, содержит следующие этапы, состоящие в том, чтобы:

• перенести Φ1 металлосодержащую плёночную заготовку 1 на целевой носитель 2,

• подвергнуть Φ2 сушке эту металлосодержащую плёночную заготовку 1 после её переноса Φ1 на целевой носитель 2.

Как показано на фигурах 1, 7-9, согласно третьей из своих сторон, изобретение относится к способу покрытия Ψ целевого носителя 2 металлосодержащей плёночной заготовкой 1, полученной согласно способу получения Ω, описанному выше, при котором фаза формирования ω1 многослойной композитной структуры 10 дополнительно содержит следующий этап, состоящий в том, чтобы покрыть E3 металлическую плёнку 100 защитным слоем 103 полимера (фиг. 2).

Преимущественно, этот полимер содержит один из следующих материалов: (а) полиметилметакрилат; (б) полидиметилсилоксан, (в) поликарбонат, (г) полилактид; (д) полифталамид; (е) бисфенол А.

В этих условиях, способ покрытия Ψ содержит следующие этапы, состоящие в том, чтобы:

• перенести Φ1 металлосодержащую плёночную заготовку 1 на целевой носитель 2 (фиг. 7),

• удалить Φ10 защитный слой 103 полимера,

• подвергнуть сушке Φ2 эту металлосодержащую плёночную заготовку 1 после её переноса Φ1 на целевой носитель 2 (фиг. 8-9).

Согласно четвёртой из своих сторон, изобретение относится к использованию целевого носителя 2, покрытого металлосодержащей плёночной заготовкой 1 (фиг. 8), согласно способу покрытия Ψ, описанному выше, в качестве одного из следующих продуктов: (а) прозрачный электрод; (б) плёночный солнечный элемент; (в) фотодетектор; (г) светоизлучающий диод; (д) контактная линза для глаза; (е) плоский экран; (ж) гибкий экран; (з) сенсорный экран; (и) электрохромное устройство; (к) газовый сенсор; (л) химический сенсор; (м) биологический сенсор; (н) плёночное гибкое наноэлектронное устройство.

Таким образом, технический результат заявляемого изобретения заключается в получении тонкой (то есть толщиной менее 0,5 микрометра, обычно несколько десятков нанометров) металлической плёнки, которая содержит по меньшей мере один металл из следующей группы металлов: (а) золото; (б) серебро; (в) металл платиновой группы (то есть платина, или рутений, или родий, или палладий, или осмий, или иридий), и одновременно является:

• гладкой, то есть гомогенной по толщине без механических повреждений типа коробления (по-английски, «warping»), комкования (по-английски, «clumping»), склеивания (по-английски, «conglutination»),

• сплошной и связанной, то есть без механических разрывов.

В этих условиях, эта металлическая плёнка одновременно является прозрачной в оптическом диапазоне спектра света, видимого человеческим глазом, и проводит электрический ток. Кроме того, такая металлическая плёнка адаптирована для её переноса на целевой носитель за счёт выбора в качестве подстилающего материала растворимого слоя меди с высокими адгезионными свойствами по отношению к металлу из следующей группы металлов: (а) золото; (б) серебро; (в) металл платиновой группы (то есть платина, или рутений, или родий, или палладий, или осмий, или иридий).

Пример 1. Покрытие целевого носителя металлической плёнкой, полученной из металлосодержащей плёночной заготовки, которая образована путём разрушения многослойной композитной структуры на основе, состоящей из пластины монокристаллического кремния.

В качестве основы (то есть подложки) выбирают пластину монокристаллического кремния, используемую для микроэлектроники и изготовленную по техническим условиям ЕТО.035.206 ТУ. Затем на этой основе формируется многослойная композитная структура. Для этого сначала подстилающий слой меди с толщиной плёнки от 0,1 микрометра до 0,5 микрометров наносится на основу с помощью метода электронно-лучевого испарения. Далее, плёнка золота толщиной от 3 нанометров до 10 нанометров осаждается (напыляется) на поверхность подстилающего слоя меди с помощью того же метода электронно-лучевого испарения. После этого золотая плёнка покрывается защитным слоем полимера полиметилметакрилат методом центрифугирования. Таким образом, многослойная композитная структура получена.

Затем соли хлористого калия растворяют в воде с тем, чтобы получить электролит, молярная концентрация которого содержится в интервале от 0,5 Моль на литр до 2,0 Моль на литр.

В электролит вводится анод. Многослойная композитная структура также погружается в электролит: в этих условиях, её подстилающий слой меди формирует катод.

После подачи электрического напряжения на анод и катод, в электролите наблюдается электрохимическая реакция электролиза, в результате которой происходит образование электролитических газовых (водородных) пузырьков вдоль кромки подстилающего медного слоя. Постепенно внедряясь между основой и подстилающим медным слоем, эти электролитические газовые (водородные) пузырьки приводят к механическому отрыву подстилающего медного слоя от основы. В результате образуется сэндвич-структура, состоящая из подстилающего медного слоя, золотой плёнки и защитного слоя полиметилметакрилата, которая флотирует, то есть удерживается на поверхности электролита за счёт сил поверхностного натяжения и силы Архимеда, действующей на образовавшиеся пузырьки водорода в процессе электролиза.

Для удаления подстилающего медного слоя сэндвич-структура перемещается с поверхности электролита на поверхность водного раствора персульфата аммония, молярная концентрация которого равна 0,1 Моль на литр. После химического травления, подстилающий медный слой исчезает: на поверхности водного раствора персульфата аммония остаётся флотировать золотая плёнки, покрытая защитным слоем полиметилметакрилата.

Для удаления продуктов химических реакций золотая плёнка, покрытая защитным слоем полиметилметакрилата, перемещается с поверхности водного раствора персульфата аммония на поверхность дистиллированной воды.

После флотирования на поверхности дистиллированной воды золотая плёнка, покрытая защитным слоем полиметилметакрилата, переносится на целевой носитель. Далее защитный слой полиметилметакрилата удаляется с помощью соответствующего растворителя, например, с помощью ацетона, или с помощью изопропанола, или с помощью смеси ацетона и изопропанола.

Полученная золотая плёнка может быть дополнительно зафиксирована на целевом носителе с помощью сушки.

По окончании всех этих манипуляций золотая плёнка:

• надёжно покрывает целевой носитель,

• не имеет механических дефектов, повреждений, разрывов, то есть являет ожидаемую сплошность и низкую шероховатость,

• является прозрачной в оптическом диапазоне спектра света, видимого человеческим глазом,

• проводит электрический ток.

Пример 2. Покрытие целевого носителя металлической плёнкой, полученной из металлосодержащей плёночной заготовки, которая образована путём разрушения многослойной композитной структуры на основе, состоящей из пластины монокристаллического кремния, с предварительно нанесённым на неё слоем графена.

Предварительно создаётся основа. Для этого с помощью стандартных лабораторных методов слой из графена наносится на поверхность пластины монокристаллического кремния, используемой для микроэлектроники и изготовленной по техническим условиям ЕТО.035.206 ТУ. Затем на этой основе, состоящей из пластины монокристаллического кремния, с предварительно нанесённым на неё слоем графена, формируется многослойная композитная структура. Для этого методом электронно-лучевого испарения последовательно наносят подстилающий слой меди с толщиной плёнки от 0,1 микрометра до 0,5 микрометров, на поверхность которой тем же методом осаждается плёнка золота толщиной от 3 нанометров до 10 нанометров. Полученную структуру покрывают защитным слоем полимера полиметилметакрилат методом центрифугирования.

Дальнейший этапы аналогичны тем, что описаны выше в Примере 1.

Наличие слоя графена снижает шероховатость на поверхности раздела «основа/подстилающий медный слой». Это в свою очередь упрощает и ускоряет отрыв подстилающего медного слоя от основы при электролизе. На практике такой отрыв происходит при меньших значениях напряжениях на катоде, по сравнению с теми напряжениями, которые требовались для достижения такого отрыва в Примере 1. Это способствует экономии энергии и позволяет более точно контролировать токи при электролизе. Кроме того, металлическая (золотая) плёнка в Примере 2 также являет меньшую шероховатость, чем та шероховатость, которую являет металлическая (золотая) плёнка в Примере 1. Благодаря этой пониженной шероховатости, металлическая (золотая) плёнка в Примере 2 являет улучшенную (по сравнению с плёнкой из Примера 1) сплошность, прозрачность, электрическую проводимость. Согласно оценкам заявителя, эти улучшения в части прозрачности и электрической проводимости составляют примерно (в зависимость от толщины плёнки) +10% по сравнению с соответствующими характеристиками плёнки из Пример 1.

Пример 3. Покрытие целевого носителя металлической плёнкой, полученной из металлосодержащей плёночной заготовки, которая образована путём разрушения многослойной композитной структуры на основе, состоящей из медной фольги.

На поверхность основы (то есть подложки), состоящей из медной фольги, последовательно наносят методом электронно-лучевого испарения: подстилающий слой меди толщиной от 0,1 микрометра до 0,5 микрометров и слой золота толщиной от 3 нанометров до 10 нанометров. После этого слой золота покрывается полимером полиметилметакрилат методом центрифугирования. Дальнейший этапы аналогичны тем, что описаны выше в Примере 1. Способ получения металлической плёнки и покрытия ею целевого носителя, согласно Примеру 3, является технологически более простым, чем тот, что описан выше в Примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ПЛЁНОЧНОГО КОМПОЗИТА С ВКЛЮЧЕНИЕМ УЛЬТРАДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2023 |

|

RU2810491C1 |

| Способ получения пленок С @ I @ S @ | 1991 |

|

SU1807531A1 |

| Способ получения токопроводящих плёнок на основе серебряных нанопроволок | 2023 |

|

RU2831941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЁНОЧНЫХ ФОРМАХ НА КОНВЕЙЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2703078C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2805227C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-НЕОРГАНИЧЕСКОГО ПЛЁНОЧНОГО МАТЕРИАЛА | 2024 |

|

RU2829987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДАТЧИКА ДЕФОРМАЦИИ | 2023 |

|

RU2811892C1 |

| ИЗНОСОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ СИСТЕМ ВАЛ-СТУПИЦА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2675800C2 |

| СРЕДСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛЁНКИ ТВЁРДОСМАЗОЧНОГО ПОКРЫТИЯ, НЕФТЕГАЗОПРОМЫСЛОВЫЕ ТРУБЫ И РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ | 2022 |

|

RU2831424C2 |

| Способ получения материала в виде плёнки из одностенных углеродных нанотрубок | 2024 |

|

RU2834845C1 |

Изобретение относится к способу получения металлосодержащей плёночной заготовки. Техническим результатом является получение металлической плёночной заготовки достаточной гладкости, сплошности и связанности, при достаточной прозрачности в оптическом диапазоне спектра видимого света и высокой электропроводимости. Технический результат достигается способом получения металлосодержащей плёночной заготовки (1) для нанесения на целевой носитель (2), который включает фазу формирования многослойной композитной структуры (10), включающей в себя металлическую плёнку (100), и фазу разрушения многослойной композитной структуры (10) для получения металлосодержащей плёночной заготовки (1). При этом фаза формирования многослойной композитной структуры (10) содержит этапы нанесения (Е1) подстилающего слоя (101) на основу (102) для формирования подложки (P) и напыления (Е2) металла на подложку (P) для формирования многослойной композитной структуры (10). Фаза разрушения многослойной композитной структуры (10) содержит этапы помещения (S1) части многослойной композитной структуры (10) в первую жидкую среду (М1), содержащую электролит, и разрушения (S2) подстилающего слоя (101). При этом подстилающий слой (101) содержит медь, а металлическая плёнка (100) содержит металл из группы благородных металлов. Фаза разрушения многослойной композитной структуры (10) дополнительно содержит этапы введения (S3) внутрь первой жидкой среды (M1) первого электрода (3), формирования (S4) анода с помощью подключения первого электрода (3) к положительному полюсу (IA) внешнего источника (I) постоянного электрического тока, формирования (S5) катода с помощью подключения подстилающего слоя (101) к отрицательному полюсу (IK) внешнего источника (I) постоянного электрического тока, электролиза (S6) внутри первой жидкой среды (M1) с образованием электролитических газовых пузырьков, вдоль кромки (1010) подстилающего слоя (101), поддержания (S7) этого электролиза для механического отрыва электролитическими газовыми пузырьками подстилающего слоя (101) от основы (102), погружения (S8) многослойной композитной структуры (10) в первую жидкую среду (M1) по мере отслоения подстилающего слоя (101) от основы (102), вплоть до полного отделения подстилающего слоя (101) от основы (102) и формирования сэндвич-структуры (Z), содержащей подстилающий слой (101) и металлическую плёнку (100), связанные друг с другом. 5 н. и 14 з.п. ф-лы, 9 ил., 3 пр.

1. Способ получения (Ω) металлосодержащей пленочной заготовки (1), адаптированной для нанесения на целевой носитель (2), способ получения (Ω), содержащий:

• фазу формирования (ω1) многослойной композитной структуры (10), включающей в себя металлическую пленку (100), и

• фазу разрушения (ω2) этой многослойной композитной структуры (10) для получения металлосодержащей пленочной заготовки (1), следующую за фазой ее формирования (ω1),

при этом фаза формирования (ω1) многослойной композитной структуры (10) содержит следующие этапы, состоящие в том, чтобы:

• нанести (E1) подстилающий слой (101) на основу (102) для формирования подложки (Р),

• напылить (Е2) металл на подложку (Р) для формирования многослойной композитной структуры (10), содержащей металлическую пленку (100), связанную с подложкой (Р),

при этом фаза разрушения (ω2) этой многослойной композитной структуры (10) содержит следующие этапы, состоящие в том, чтобы:

• поместить (S1) часть многослойной композитной структуры (10) в первую жидкую среду (M1),

• разрушить (S2) подстилающий слой (101),

отличающийся тем, что подстилающий слой (101) содержит медь, и тем, что металлическая пленка (100) содержит по меньшей мере один металл из следующей группы металлов: (а) золото; (б) серебро; (в) платина; (г) рутений; (д) родий; (е) палладий; (ж) осмий; (з) иридий;

при этом первая жидкая среда (M1) содержит электролит,

фаза разрушения (ω2) многослойной композитной структуры (10) дополнительно содержит следующие этапы, состоящие в том, чтобы:

• ввести (S3) внутрь первой жидкой среды (M1) первый электрод (3), отличный от многослойной композитной структуры (10),

• сформировать (S4) анод с помощью подключения первого электрода (3) к положительному полюсу (IA) внешнего источника (I) постоянного электрического тока,

• сформировать (S5) катод с помощью подключения подстилающего слоя (101) к отрицательному полюсу (IK) этого внешнего источника (I) постоянного электрического тока, при этом отрицательный полюс (IK) отличен от положительного полюса (IA),

• создать (S6) электролиз внутри первой жидкой среды (M1) между катодом и анодом с образованием электролитических газовых пузырьков (π) внутри первой жидкой среды (M1), вдоль кромки (1010) подстилающего слоя (101), соприкасающегося с первой жидкой средой (M1),

• поддерживать (S7) этот электролиз внутри первой жидкой среды (M1) между катодом и анодом для механического отрыва этими электролитическими газовыми пузырьками (π) подстилающего слоя (101) от основы (102),

• погружать (S8) многослойную композитную структуру (10) в первую жидкую среду (M1) по мере отслоения подстилающего слоя (101) от основы (102), вплоть до полного разъединения подстилающего слоя (101) от основы (102) и формирования сэндвич-структуры (Z), содержащей подстилающий слой (101) и металлическую пленку (100), связанные друг с другом.

2. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что электролит состоит из раствора хлористого калия, молярная концентрация которого содержится в интервале от 0,05 до 7,6 моль на литр.

3. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что этап разрушения (S2) подстилающего слоя (101) содержит следующий этап, состоящий в том, чтобы заместить (S9) первую жидкую среду (M1) второй жидкой средой (М2), химически агрессивной по отношению к подстилающему слою (101) для его химического травления.

4. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что этап разрушения (S2) подстилающего слоя (101) содержит следующий этап, состоящий в том, чтобы перенести (S10) сэндвич-структуру (Z), содержащую подстилающий слой (101) и металлическую пленку (100), связанные друг с другом, из первой жидкой среды (M1) во вторую жидкую среду (М2), химически агрессивную по отношению к подстилающему слою (101) для его химического травления.

5. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 3 или 4, отличающийся тем, что вторая жидкая среда (М2) состоит из одного из следующих растворов: (а) раствор персульфата аммония; (б) раствор персульфата натрия; (в) раствор перекиси водорода и персульфата натрия; (г) раствор серной кислоты; (д) раствор серной кислоты и перекиси водорода.

6. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 3 или 4, отличающийся тем, что фаза разрушения (ω2) многослойной композитной структуры (10) дополнительно содержит следующий этап, состоящий в том, чтобы заместить (S11) вторую жидкую среду (М2) дистиллированной водой (W) для удаления продуктов химических реакций.

7. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 3 или 4, отличающийся тем, что фаза разрушения (ω2) многослойной композитной структуры (10) дополнительно содержит следующий этап, состоящий в том, чтобы перенести (S12) металлическую пленку (100) из второй жидкой среды (М2) в дистиллированную воду (W) для удаления продуктов химических реакций.

8. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что фаза разрушения (ω2) многослойной композитной структуры (10) дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить (S13) флотирование сэндвич-структуры (Z) на поверхности (N1) первой жидкой среды (M1) после полного разъединения подстилающего слоя (101) от основы (102).

9. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 3 или 4, отличающийся тем, что фаза разрушения (ω2) многослойной композитной структуры (10) дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить (S14) флотирование сэндвич-структуры (Z) на поверхности (N2) второй жидкой среды (М2) во время химического травления подстилающего слоя (101).

10. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 6 или 7, отличающийся тем, что фаза разрушения (ω2) многослойной композитной структуры (10) дополнительно содержит следующий этап, состоящий в том, чтобы обеспечить (S15) флотирование металлической пленки (100) на поверхности (N3) дистиллированной воды (W) во время удаления продуктов химических реакций.

11. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что основа (102) содержит один из следующих материалов: (а) пластина монокристаллического кремния; (б) пластина монокристаллического кремния с предварительно нанесенным на нее слоем графена; (в) пластина монокристаллического кремния, содержащая оксид кремния; (г) пластина монокристаллического кремния, содержащая оксид кремния, с предварительно нанесенным на нее слоем графена; (д) стекло; (е) сапфир; (ж) медная фольга; з) поли(4,4'-оксидифенилен-пиромеллитимид); и) полиэтилентерефталат; к) полиэстер; л) полипропилен; м) полиэтилен; н) поливинилхлорид; о) полистирол; п) политетрафторэтилен; р) полиметилметакрилат.

12. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что первая толщина (α) подстилающего слоя (101) содержится в первом интервале от 20 до 10000 нанометров, и

тем, что вторая толщина (β) металлической пленки (100) содержится во втором интервале от 0,5 до 30 нанометров.

13. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что погружение (S8) многослойной композитной структуры (10) в первую жидкую среду (M1) по мере отслоения подстилающего слоя (101) от основы (102) происходит вдоль по направляющей, которая составляет угол (μ), содержащийся в третьем интервале от 5 до 15° по отношению к вектору силы тяжести (G).

14. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 1, отличающийся тем, что фаза формирования (ω1) многослойной композитной структуры (10) дополнительно содержит следующий этап, состоящий в том, чтобы покрыть (Е3) металлическую пленку (100) защитным слоем (103) полимера.

15. Способ получения (Ω) металлосодержащей пленочной заготовки (1) по п. 14, отличающийся тем, что полимер содержит один из следующих материалов: (а) полиметилметакрилат; (б) полидиметилсилоксан, (в) поликарбонат, (г) полилактид; (д) полифталамид; (е) бисфенол А.

16. Способ покрытия (Ψ) целевого носителя (2) металлосодержащей пленочной заготовкой (1), полученной согласно способу получения (Ω) по п. 1, способ покрытия (Ψ), содержащий следующие этапы, состоящие в том, чтобы:

• перенести (Ф1) металлосодержащую пленочную заготовку (1) на целевой носитель (2),

• подвергнуть (Ф2) сушке эту металлосодержащую пленочную заготовку (1) после ее переноса (Ф1) на целевой носитель (2).

17. Способ покрытия (Ψ) целевого носителя (2) металлосодержащей пленочной заготовкой (1), полученной согласно способу получения (Ω) по п. 14, способ покрытия (Ψ), содержащий следующие этапы, состоящие в том, чтобы:

• перенести (Ф1) металлосодержащую пленочную заготовку (1) на целевой носитель (2),

• удалить (Ф10) защитный слой (103) полимера,

• подвергнуть сушке (Ф2) эту металлосодержащую пленочную заготовку (1) после ее переноса (Ф1) на целевой носитель (2).

18. Использование целевого носителя (2), покрытого металлосодержащей пленочной заготовкой (1), согласно способу покрытия (Ψ) по п. 16, в качестве одного из следующих продуктов: (а) прозрачный электрод; (б) пленочный солнечный элемент; (в) фотодетектор; (г) светоизлучающий диод; (д) контактная линза для глаза; (е) плоский экран; (ж) гибкий экран; (з) сенсорный экран; (и) электрохромное устройство; (к) газовый сенсор; (л) химический сенсор; (м) биологический сенсор; (н) пленочное гибкое наноэлектронное устройство.

19. Использование целевого носителя (2), покрытого металлосодержащей пленочной заготовкой (1), согласно способу покрытия (Ψ) по п. 17, в качестве одного из следующих продуктов: (а) прозрачный электрод; (б) пленочный солнечный элемент; (в) фотодетектор; (г) светоизлучающий диод; (д) контактная линза для глаза; (е) плоский экран; (ж) гибкий экран; (з) сенсорный экран; (и) электрохромное устройство; (к) газовый сенсор; (л) химический сенсор; (м) биологический сенсор; (н) пленочное гибкое наноэлектронное устройство.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК НА ПОДЛОЖКЕ | 2006 |

|

RU2329875C2 |

| БУНКЕР | 1935 |

|

SU47236A1 |

| KR 1020080006023 A, 15.01.2008 | |||

| МОНОКРИСТАЛЛИЧЕСКИЕ ПЛЕНКИ МЕТАЛЛОВ | 2017 |

|

RU2691432C1 |

Авторы

Даты

2024-02-12—Публикация

2022-12-26—Подача