Изобретение относится к области сварки и может быть использовано при проведении измерительного контроля качества и моделирования разрушения сварных швов, получаемых наплавкой пайкой или любым известным способом сварки, в процессе образования которых присутствует жидкая фаза материала шва, кристаллизующаяся в поле сил тяжести, а также при оценке квалификации сварщиков, при определении качества сварочных материалов и сварочного оборудования.

Известно «Устройство лазерографического контроля», описанное в патенте РФ на полезную модель №101958, МПК В23К 9/095, опубл. 10.02.2011 г. В указанном изобретении устройство лазерографического контроля качества подготовки стыков труб к сварке и качества сварных трубопроводов содержит лазерный триангуляционный дальномер, модуль управления и персональный компьютер. Оно снабжено модулем перемещения, на котором установлена платформа с размещенными на ней лазерным триангуляционным дальномером, блоком ориентации, блоком идентификации, дальномером, датчиком пройденного пути, модулем сбора и подготовки информации, модулем приема/передачи данных, при этом в персональном компьютере за счет использования программного обеспечения установлены модули приема данных, обработки данных, визуализации, записи и хранения данных, воспроизведения данных и модуль управления, причем выходы лазерного триангуляционного дальномера, блока ориентации, блока идентификации, дальномера, датчика пройденного пути подключены к соответствующим входам модуля сбора и подготовки информации, соединенного двухсторонней информационной связью с модулем приема/передачи данных, соединенным двусторонней информационной связью с модулем перемещения, сигнальный выход модуля приема/передачи данных образует сигнальный выход платформы, соединенный с модулем приема данных персонального компьютера, выход модуля передачи команд персонального компьютера соединен с командным входом платформы, образованным командным входом модуля приема/передачи данных, выход модуля приема данных подключен к входу модуля обработки данных персонального компьютера, выход которого подключен к информационному входу модуля воспроизведения данных, выход которого соединен с сигнальным входом модуля визуализации, модуль воспроизведения данных соединен двухсторонними связями соответственно с модулями управления и записи и хранения данных.

Кроме того, в этом устройстве модуль перемещения может быть выполнен самоходным и снабжен удерживающими магнитами.

Устройство работает следующим образом: на собранный стык с внешней стороны на одной из труб устанавливают направляющие, выполненные, например, из полуколец для перемещения модуля перемещения с платформой, на которой установлены соответствующие функциональные элементы устройства, по периметру соединяемых труб. Направляющие устанавливают на первую трубу (со стороны плети) по направлению движения строительства для того, чтобы 3d-модель можно было программно разделить на 2 части (2 трубы размечают разным цветом). Это облегчает возможность последующего обнаружения дефекта по документам «как построено». В случае исполнения модуля в виде самоходной тележки ее устанавливают на стык и включают удерживающие магниты. При любом выполнении модуля перемещения необходимо обеспечить перемещение его вдоль контролируемого стыка.

Блок ориентации может быть выполнен в виде гироскопа, что предпочтительнее при использовании устройства в автоматическом режиме. В этом случае при достижении заданной точки траектории движения модуля перемещения (например, верхней точки стыка) блок ориентации формирует импульс, являющийся репером для считываемого изображения. При ориентации в ручном режиме блок ориентации может быть выполнен в виде пузырькового уровня, который позволяет визуально контролировать положение воздушного пузырька. В этом случае, когда модуль перемещения выводит платформу в верхнюю точку трубы, оператор вручную задает реперный импульс. Это будет нулевая (начальная) точка сканирования, которая в 3d-модели отмечается, например, цветом.

Модуль перемещения перемещают с постоянной скоростью по направляющим по периметру контролируемого стыка труб. Блок ориентации, выполненный в виде ридера электронных меток, автоматически считывает при движении модуля перемещения номер контролируемого стыка. В случае, если автоматическое считывание не произошло или не предусмотрено, оператор установки с помощью ручного ридера считывает информацию о стыке. Если это также не получилось, оператор вручную вводит номер стыка в 3d-модель.

Излучение полупроводникового лазера формируется выходным объективом в виде проецируемой на объект линии. Рассеянное на объекте излучение объективом собирается на двумерной CMOS-матрице. Полученное изображение контура объекта анализируется сигнальным процессором, который рассчитывает расстояние до объекта - участка сканируемого сварного шва - (координата Z) для каждой из множества точек вдоль лазерной линии на объекте (координата X). Таким образом, лазерный триангуляционный дальномер передает координаты точек поверхности стыка в системе координат XOZ.

Одновременно работают два датчика лазерных дальномеров, расположенные симметрично с двух сторон на определенном расстоянии от стыка (они определяют расстояние до каждой из труб и строят базовые точки-привязки для корректной прорисовки 3d-модели). Информация с датчиков передается на персональный компьютер. Модуль перемещения с платформой делает полный оборот по периметру стыка и возвращается в начальное положение.

В случае исполнения устройства без лазерного дальномера его функции выполняет лазерный триангуляционный дальномер, при соответствующем изменении программы сигнального процессора.

Процесс сканирования происходит в прямом режиме: 3d-модель одновременно с работой установленного на платформе лазерного триангуляционного дальномера по периметру стыка прорисовывается при помощи модулей, персонального компьютера. После того как устройство просканировало полный оборот (проход), в программе получается полная компьютерная 3d-модель поверхности стыка труб (с цветным разделением 2-х труб и начальной точки), которую можно вращать в любом направлении, а также совмещать по реперным точкам с другими моделями, получаемыми за другой проход или с эталонными моделями стыка. Программно (или визуально) определяют величины отклонений больше допустимых в центровке труб (места отмечаются цветом), а также определяют периметр труб программно на 3d-модели или при помощи датчика пройденного пути, который «прокатывает» пройденное расстояние на каждой из труб вплотную к кромке труб, не заступая при этом на зону сканирования.

Определение местоположения дефекта на объекте может происходить в автоматизированном режиме: отмечая точку на 3d-модели - модуль перемещается в необходимое местоположение и лазерный луч со сканирующего лазерного триангуляционного дальномера отмечает выбранную точку на объекте. В неавтоматизированном режиме, зная ориентацию 3d-модели, масштаб и начальную точку, возможно отмерить расстояние до необходимого места.

После завершения работы оборудования устройство демонтируют в порядке, обратном установке.

На объемных пространственных моделях контролируемого стыкового соединения, полученных на каждом этапе контроля, вычисляют координаты точек поверхностей, на этапе подготовки стыкового соединения под сварку контролируют величину взаимного смещения поверхностей стыкуемых труб, протяженность смещения и соответствие периметров, после сварки контролируют высоту усиления, ширину сварного шва, величину смещения поверхностей и ее протяженность, после снятия грата контролируют высоты усиления сварного шва в каждой точке по всему периметру. Фиксация пространственных реперных точек, общих для всех этапов контроля, обеспечивает совместное исследование совмещенных по реперным точкам объемных компьютерных моделей для принятия более точного окончательного решения о годности стыка по результатам контроля.

Объемные компьютерные модели и записанная программа поступают на устанавливаемый в модуле машиночитаемый информационный носитель и сохраняются. Это позволяет как угодно долго сохранять и вносить эту информацию в различные глобальные информационные системы и банки данных, например - электронные банки данных «как сварено», «как построено».

Данное устройство снабжено модулем перемещения, на котором установлена платформа с размещенным на ней лазерным триангуляционным дальномером, блоком ориентации, блоком идентификации, лазерным дальномером, датчиком пройденного пути, модулем сбора и подготовки информации, модулем приема/передачи данных, блоком питания.

Информация передается от этих приборов в персональный компьютер, который содержит модуль приема данных, модуль обработки данных, модуль визуализации, модуль воспроизведения данных, модуль передачи команд, модуль записи и хранения данных и модуль управления. В результате работы устройства определяют величины отклонений больше допустимых в центровке труб (места отмечаются цветом), а также определяют периметр труб программно на 3d-модели или при помощи датчика пройденного пути, который «прокатывает» пройденное расстояние на каждой из труб вплотную к кромке труб, не заступая при этом на зону сканирования. Устройство позволяет в процессе изготовления трубопроводов контролировать величину взаимного смещения поверхностей стыкуемых труб, протяженность смещения, а после сварки контролировать высоту усиления, ширину сварного шва, величину смещения поверхностей и ее протяженность.

Устройство позволяет контролировать качество сварного шва только по высоте усиления, ширине сварного шва и величине смещения свариваемых кромок труб. Однако оно не позволяет проводить оценку дефектов формы поверхности сварного шва, предусмотренную нормативно-технической документацией, например, ГОСТ Р ИСО 6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», ISO 5817:1992 «Соединения стальные, выполненные дуговой сваркой. Руководство по определению уровней качества в зависимости от дефектов шва».

Кроме того, для обеспечения точного контроля качества подготовки стыков труб к сварке и контроля качества сварного шва по высоте усиления, ширине сварного шва и величине смещения свариваемых кромок труб пользователи вынуждены устанавливать направляющие на собранный стык с внешней стороны на одной из труб, что требует значительного времени и трудозатрат.

Авторы изобретения вынуждены констатировать, что устройство не всегда в состоянии обеспечить контроль даже этих параметров, что свидетельствует об отсутствии в устройстве необходимых для этого блоков.

Устройство не предназначено и не способно выполнять оценку качества поверхности сварного шва и не может моделировать разрушение сварного шва по форме его поверхности.

Наиболее близко к заявляемому решению «Устройство для оценки качества сварного шва», описанное в патенте РФ №№2550673 на изобретение, МПК В23К 37/00 (2006.01), G01B 15/08. (2006.01), В23К 9/10 (2006.01), опубл. 10.05.2015. Бюл. №13. В указанном изобретении осуществляется количественная оценка качества сварного шва по форме его поверхности. В том числе это устройство позволяет количественно оценивать качество поверхности сварных швов труб как снаружи, так и внутри, а также профильных (двутавр, уголки) и геометрически сложных сварных конструкций. Может оценивать ширину и форму шва.

Устройство оценки качества сварного шва по результатам измерения геометрических размеров поверхности сварного шва состоит из считывающего устройства, содержащего модуль перемещения, шаговый электродвигатель, контроллер, позволяющий задавать шаг перемещения вдоль оси сварки лазерного датчика, оснащенного контроллером. Этот контроллер управляет параметрами развертки лазерного луча в поперечном оси сварного шва направлении. Ширина сканирующего луча в поперечном оси сварного шва направлении задается контроллером лазерного триангуляционного 2-D датчика. Сигналы от лазерного датчика и контроллера шагового электродвигателя поступают в запоминающее устройство, в котором происходит преобразование данных измерения высот поверхности сварного соединения при каждом шаге перемещения считывающего устройства в цифровые значения. На основе полученных значений осуществляется распознавание границ поперечного сечения сварного шва и определение ширины сварного шва. Построение двумерного изображения поверхности сварного шва при каждом шаге считывающего устройства, которое фактически является сечением выпуклости сварного шва для каждого шага считывающего устройства, производится в блоке построения цифровой копии поверхности сварного шва. Из полученных для каждого шага двумерных сечений в этом же блоке происходит построение трехмерного изображения поверхности сварного шва. В блоке количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона происходит сравнение полученных двумерных и трехмерных изображений поверхности сварного шва с эталоном и по отклонению формы поверхности измеренного сварного шва от формы поверхности эталона количественно определяется качество поверхности сварного шва. Форма поверхности эталона определяется в блоке построения цифрового эталона сварного шва по нормативным значениям высоты и ширины шва с учетом физических свойств материала, применяемого для сварки. Количественное значение отклонения формы поверхности сварного шва от формы поверхности эталона в процентах или баллах выводятся на дисплей. В устройстве блок ввода исходных данных одним выходом связан с блоком построения цифровой копии поверхности сварного шва, второй выход блока ввода исходных данных связан с блоком построения цифрового эталона сварного шва, третий выход связан с входом блока управления считывающим устройством, выходы которого связаны с входами контроллера шагового электродвигателя и входами контроллеров датчиков, выходы контроллеров связаны с входами датчиков и шагового электродвигателя, второй выход каждого контроллера и выход блока построения цифровой копии поверхности сварного шва связаны с входами запоминающего устройства, выход которого связан со вторым входом блока построения цифровой копии поверхности сварного шва, выходы блока построения цифрового эталона сварного шва и блока построения цифровой копии поверхности сварного шва связаны с входами блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона, один выход которого связан с входом запоминающего устройства, второй выход - с блоком вывода результатов оценки качества поверхности сварного шва.

Это устройство является стационарным и позволяет количественно определять качество сварного шва по форме его поверхности только на таких деталях, которые можно поместить на стол устройства или на трубах, которые закреплены в специальном вращателе.

Определить количественно качество сварного шва по форме его поверхности, распознать и измерить отдельные дефекты на поверхности сварного шва при строительстве трубопроводов или при изготовлении крупногабаритных объектов при помощи этого устройства невозможно. Моделировать разрушение сварного шва по форме его поверхности это устройство также не позволяет.

Техническим результатом заявляемого устройства является возможность количественной оценки качества сварного шва по форме его поверхности, возможность распознавать и определять размеры отдельных дефектов на поверхности сварного шва не только на малогабаритных объектах, но и при строительстве трубопроводов или при изготовлении крупногабаритных объектов, а также способность моделировать разрушение сварного шва по форме его поверхности.

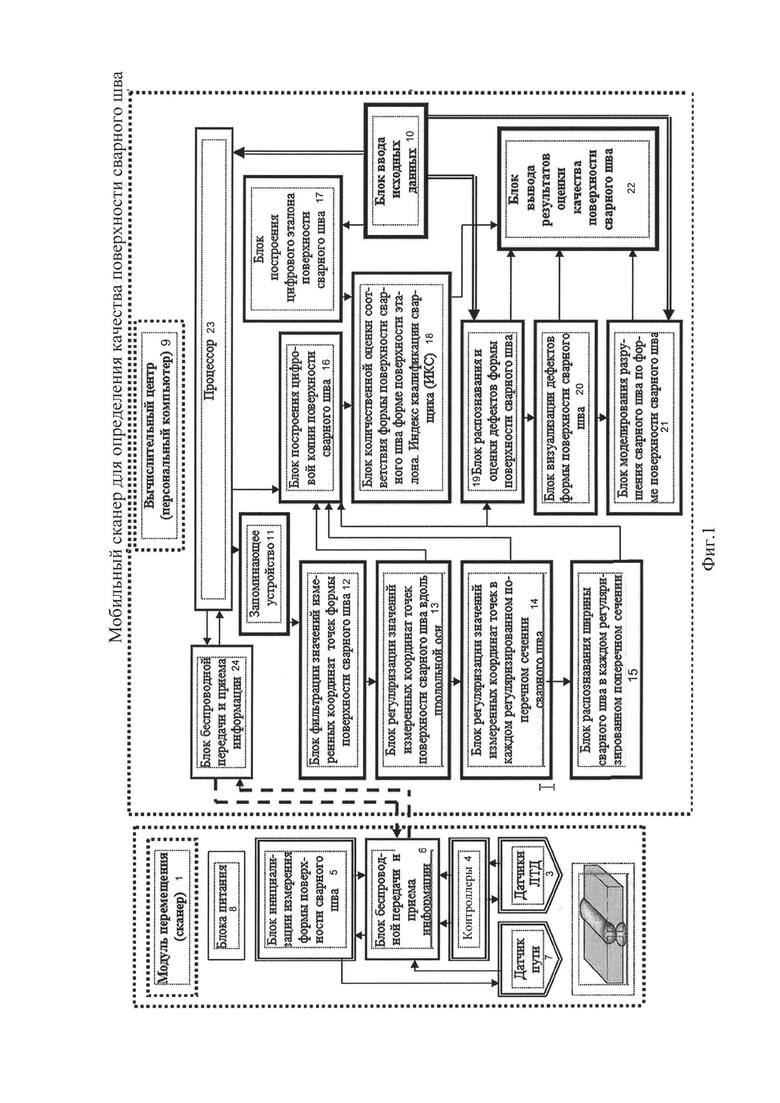

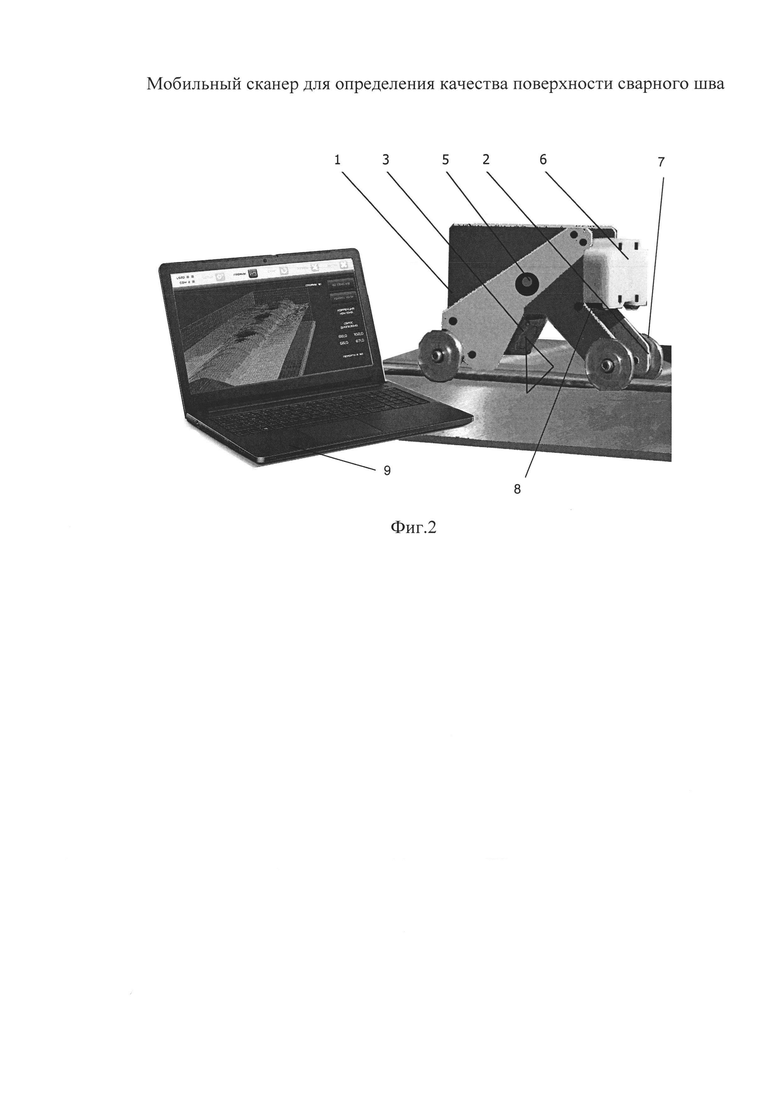

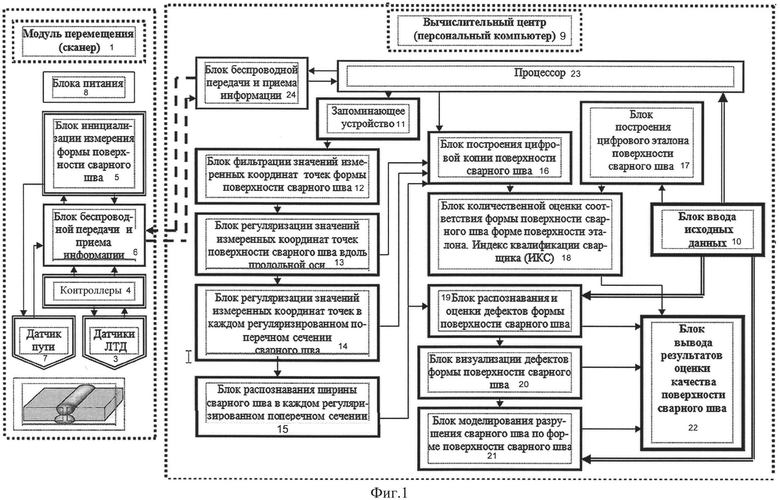

Поставленный технический результат достигается тем, что предлагаемое устройство состоит из модуля перемещения и вычислительного центра (персонального компьютера). Модуль перемещения (мобильный сканер) 1 состоит из платформы с четырьмя колесами 2, на одном из которых установлен датчик пути 7, измеряющий пройденное сканером расстояние вдоль продольной оси сварного шва. На платформе смонтированы два лазерных триангуляционных 2-D датчика (ЛТД) 3, оснащенных контроллерами 4, выполненными с возможностью задания ширины сканирующего луча в поперечном оси сварного шва направлении, блок инициализации измерения формы поверхности сварного шва 5, обеспечивающий синхронное включение блоков, определяющих качество поверхности сварного шва, блок беспроводной передачи информации между сканером и вычислительным центром 9 и блок питания 8, обеспечивающий функционирование всех блоков, размещенных на модуле перемещения (мобильном сканере) 1.

Выходы датчика пути, входы/выходы лазерных триангуляционных 2-D датчиков, контроллеров, блока инициализации измерения формы поверхности сварного шва соединены с соответствующими входами/выходами блока беспроводной передачи информации 6 между мобильным сканером и вычислительным центром (персональным компьютером) 9. Блок беспроводной передачи информации и вычислительный центр (персональный компьютер) соединены двухсторонней информационной связью.

Вычислительный центр (персональный компьютер) 9, обеспечивающий выявление, измерение дефектов, оценку качества формы поверхности сварного шва и, при необходимости, моделирование разрушения сварного шва по форме его поверхности, состоит из блока ввода исходных данных 10, запоминающего устройства 11, блока фильтрации значений измеренных координат точек формы поверхности сварного шва 12, в котором происходит отсев помех, вызываемых механическими неровностями сканируемой поверхности и бликами поверхности сварного соединения, блока регуляризации значений измеренных координат точек поверхности сварного шва вдоль продольной оси 13, блока регуляризации значений измеренных координат точек в каждом регуляризированном поперечном сечении сварного шва 14, блока распознавания ширины сварного шва в каждом регуляризированном поперечном сечении 15, блока построения цифровой копии поверхности сварного шва 16, блока построения цифрового эталона поверхности сварного шва 17, блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона (оценки индекса квалификации сварщика - ИКС) 18, блока распознавания и оценки дефектов формы поверхности сварного шва 19, блока визуализации дефектов формы поверхности сварного шва 20, блока моделирования разрушения сварного шва по форме поверхности сварного шва 21, блока вывода результатов оценки качества поверхности сварного шва 22, блока беспроводной передачи и приема информации 24. Всеми блоками вычислительного центра управляет процессор 23.

Устройство работает следующим образом. Модуль перемещения (сканер) 1 устанавливают на сварное соединение так, чтобы лучи лазерных триангуляционных 2-D датчиков 3 сканировали поверхность сварного шва по всей ширине. Включают вычислительный центр (персональный компьютер) 9. Через блок ввода исходных данных 10, соединенный через процессор 23 и блок беспроводной передачи информации 24 с модулем перемещения (сканером) 1, вводят исходные данные для оценки качества поверхности и моделирования прочностных свойств сварного шва.

Включают блок инициализации измерения формы поверхности сварного шва 5 и начинают процесс сканирования поверхности сварного шва вдоль продольной оси сварного шва. Включением блока инициализации 5, через блок беспроводной передачи и приема информации 6, вычислительный центр 9 запускает в работу процессор 23, который управляет всеми блоками вычислительного центра и сканера. Данные в виде значений измеренных координат точек поверхности сварного шва от лазерных триангуляционных 2-D датчиков 3 поступают через процессор 23 в запоминающее устройство 11. Выход запоминающего устройства 11 соединен со входом блока фильтрации значений измеренных координат точек формы поверхности сварного шва 12, в который поступают значения измеренных координат точек формы поверхности сварного шва. В блоке фильтрации значений измеренных координат точек формы поверхности сварного шва происходит отсев значений измеренных координат точек помех, вызываемых механическими неровностями сканируемой поверхности и бликами поверхности сварного соединения. Выход блока фильтрации значений измеренных координат точек формы поверхности сварного шва 12 соединен с входом блока регуляризации измеренных значений координат точек поверхности сварного шва вдоль продольной оси 13, в котором происходит выбор массива координат точек поперечных сечений сварного шва, определяемых выбранным шагом регулярной сетки. Выход блока регуляризации значений измеренных координат точек поверхности сварного шва вдоль продольной оси 13 соединен со входом блока регуляризации значений измеренных координат точек в каждом регуляризированном поперечном сечении сварного шва 14, в котором происходит выбор координат точек поверхности сварного шва, определяемых заданным шагом регулярной сетки. Второй выход блока регуляризации значений измеренных координат точек поверхности сварного шва вдоль продольной оси 13 соединен с первым входом блока построения цифровой копии поверхности сварного шва 16.

Первый выход блока регуляризации значений измеренных координат точек в каждом регуляризированном поперечном сечении сварного шва 14 соединен с входом блока распознавания ширины сварного шва в каждом регуляризированном поперечном сечении сварного шва 15.

Второй выход блока регуляризации значений измеренных координат точек в каждом регуляризированном поперечном сечении сварного шва 14 соединен с вторым входом блока построения цифровой копии поверхности сварного шва 16.

Выход блока распознавания ширины сварного шва в каждом регуляризированном поперечном сечении сварного шва 15 соединен с третьим входом блока построения цифровой копии поверхности сварного шва 16 и первым входом блока распознавания и оценки дефектов формы поверхности сварного шва 19, первый выход которого в свою очередь соединен со входом блока визуализации дефектов формы поверхности сварного шва 20. Первый выход блока визуализации дефектов формы поверхности сварного шва 20 соединен с первым входом блока моделирования разрушения сварного шва по форме поверхности сварного шва 21.

Выход блока построения цифровой копии поверхности сварного шва 16 соединен с первым входом блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона (Индекс квалификации сварщика - ИКС) 18. Второй вход блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона (Индекс квалификации сварщика - ИКС) соединен с выходом блока построения цифрового эталона поверхности сварного шва 17.

Входы блока вывода результатов оценки качества поверхности сварного шва 22 соединены с соответствующими выходами блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона (Индекс квалификации сварщика - ИКС) 18; блока распознавания и оценки дефектов формы поверхности сварного шва 19; блока визуализации дефектов формы поверхности сварного шва 20; блока моделирования разрушения сварного шва по форме поверхности сварного шва 21.

Выходы блока ввода исходных данных 10 соединены с соответствующими входами блока построения цифрового эталона поверхности сварного шва 17; блока распознавания и оценки дефектов формы поверхности сварного шва 19; блока моделирования разрушения сварного шва по форме поверхности сварного шва 21.

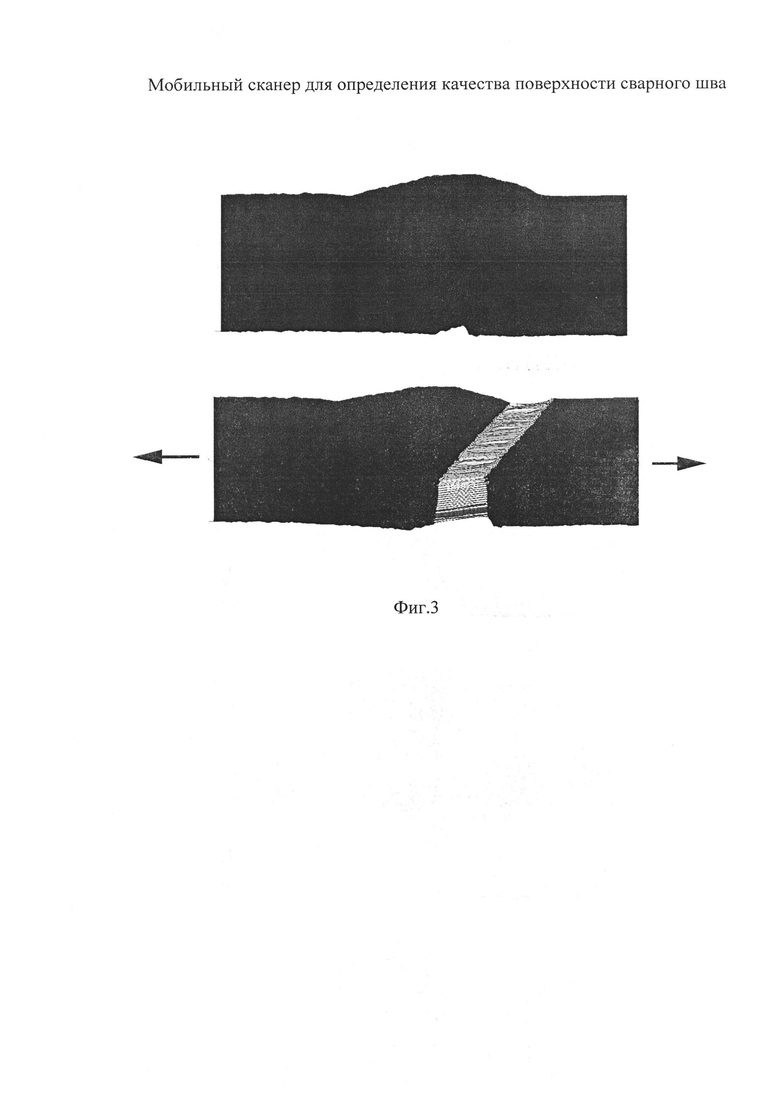

Таким образом, предлагаемое устройство позволяет количественно определять качество сварного шва по форме его поверхности и осуществлять моделирование разрушения сварного шва по форме поверхности сварного шва. Схема предлагаемого устройства представлена на фиг. 1. На фиг. 2 представлен пример мобильного сканера для определения качества поверхности сварного шва. На фиг. 3 представлен характер развития пластической деформации в отсканированном сварном соединении, полученный в блоке моделирования разрушения сварного шва по форме его поверхности.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении необходимой совокупности условий, при использовании заявляемого изобретения:

Устройство, воплощающее заявленное изобретение при его осуществлении, позволяет количественно оценить качество сварного шва по форме его поверхности, моделировать разрушение сварного шва по форме его поверхности, определять квалификацию сварщика, выполнявшего сварной шов, качество электродов и других сварочных материалов, качество сварочного оборудования, которое использовалось при сварке.

для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| Способ прослеживания и ранжирования квалификации сварщиков | 2020 |

|

RU2763708C1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| СПОСОБ АВТОМАТИЗАЦИИ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2815652C1 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ СВАРЩИКА | 2014 |

|

RU2569276C2 |

| Способ определения формы эталона поверхности сварного шва | 2018 |

|

RU2709177C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ СВАРНОГО ШВА | 2023 |

|

RU2827116C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ НАРУЖНЫХ РАЗМЕРОВ ПОПЕРЕЧНЫХ СЕЧЕНИЙ МЕТАЛЛУРГИЧЕСКОГО СТЕРЖНЕОБРАЗНОГО ИЗДЕЛИЯ И МОДУЛЬНАЯ РАМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2642980C9 |

Изобретение относится к области сварки, в том числе, при строительстве трубопроводов и при изготовлении крупногабаритных объектов. Заявленный мобильный сканер для определения качества поверхности сварного шва содержит модуль перемещения, который включает платформу с размещенным на ней считывающим блоком, датчиком пройденного пути, блоком беспроводной передачи и приема информации. Так же мобильный сканер содержит персональный компьютер, в котором за счет использования программного обеспечения установлены блок беспроводной передачи и приема информации, процессор, блок построения цифрового эталона поверхности сварного шва, запоминающее устройство, блок построения цифровой копии поверхности сварного шва, блок ввода исходных данных и блок вывода результатов оценки качества поверхности сварного шва, блок построения цифровой копии поверхности сварного шва, блок количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона. Модуль перемещения оснащен блоком инициализации измерения формы поверхности сварного шва, а вычислительный центр содержит блок фильтрации значений измеренных координат формы поверхности сварного шва, блок регуляризации значений измеренных координат точек поверхности сварного шва вдоль продольной оси, блок регуляризации значений измеренных координат точек в каждом регуляризированном поперечном сечении сварного шва, блок распознавания ширины сварного шва в каждом регуляризированном поперечном сечении, блок распознавания и оценки дефектов формы поверхности сварного шва и блок визуализации дефектов формы поверхности сварного шва. Вычислительный центр содержит блок моделирования разрушения сварного шва по форме поверхности сварного шва. Технический результат - возможность определения количественной оценки качества сварного шва по форме его поверхности, распознавания и измерения отдельных дефектов на поверхности сварного шва, а также моделирование разрушения сварного шва по форме его поверхности. 1 з.п. ф-лы, 3 ил.

1. Мобильный сканер для определения качества поверхности сварного шва, содержащий модуль перемещения, который включает платформу с размещенным на ней считывающим блоком, состоящим из лазерных триангуляционных 2-D датчиков и контроллеров, выполненных с возможностью задания ширины сканирующего луча в поперечном оси сварного шва направлении, датчиком пройденного пути, блоком беспроводной передачи и приема информации, а также персональный компьютер, в котором за счет использования программного обеспечения установлены блок беспроводной передачи и приема информации, процессор, блок построения цифрового эталона поверхности сварного шва, запоминающее устройство, блок построения цифровой копии поверхности сварного шва, выполненный с возможностью преобразования данных, полученных через запоминающее устройство от контроллера и датчика считывающего устройства в двумерное изображение линии поверхности цифровой копии сварного шва, суммирования двумерных изображений в каждом шаге и создания трехмерной копии поверхности сварного шва, блок ввода исходных данных и блок вывода результатов оценки качества поверхности сварного шва, блок построения цифровой копии поверхности сварного шва, блок количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона, выполненного с возможностью оценки соответствия формы поверхности сварного шва форме поверхности эталона по длине сварного шва, отличающийся тем, что модуль перемещения оснащен блоком инициализации измерения формы поверхности сварного шва, а вычислительный центр содержит блок фильтрации значений измеренных координат формы поверхности сварного шва, блок регуляризации значений измеренных координат точек поверхности сварного шва вдоль продольной оси, блок регуляризации значений измеренных координат точек в каждом регуляризированном поперечном сечении сварного шва, блок распознавания ширины сварного шва в каждом регуляризированном поперечном сечении, блок распознавания и оценки дефектов формы поверхности сварного шва, блок визуализации дефектов формы поверхности сварного шва.

2. Устройство по п. 1, отличающееся тем, что вычислительный центр содержит блок моделирования разрушения сварного шва по форме поверхности сварного шва.

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2520884C1 |

| DE 19542554 A1, 22.05.1997 | |||

| US 4532402 A1, 30.07.1985. | |||

Авторы

Даты

2018-02-13—Публикация

2016-06-21—Подача