Изобретение относится к способу обнаружения и измерения поверхностных дефектов стального листового проката в производственном потоке, и может быть использовано для контроля поверхности листового проката на наличие дефектов в листопрокатном и трубном производстве.

Известен способ автоматизации метода визуального и измерительного контроля поверхности труб (патент РФ №2571159, G01N 21/88, опубл. 20.12.2015), включающий перемещение устройства для автоматизации метода относительно обследуемой трубы либо обследуемой трубы относительно устройства, лазерное сканирование поверхности трубы по принципу триангуляционного сканирования, формирование трехмерной математической модели поверхности трубы высокой точности, определение геометрических параметров дефектов и их расположение на поверхности трубы. По полученным результатам выполняют прочностной расчет для оценки влияния выявленных дефектов на работоспособность трубы, определения безопасного рабочего давления и принятия решения о необходимом виде ремонта поверхности стенки труб.

Наиболее близким решением, принятым в качестве прототипа, является способ измерения геометрических параметров стального листа, движущегося по рольгангу (патент РФ №2621490, G01B 11/02, G01B 21/20, опубл. 06.06.20217), который включает сбор первичных данных, предварительную обработку и фильтрацию изображения поверхности листа, расчет координат измеренных профилей и поверхности листа, использование программного обеспечения путем сканирования с помощью лазерных триангуляционных датчиков поверхности листа, построение по определенному алгоритму виртуальной модели поверхности стального листа и последующую визуализацию достоверной виртуальной модели поверхности листа в компьютере, после чего применяют методы измерения геометрических параметров стального листа.

Общим недостатком указанных технических решений является недостаточная точность определения размеров дефектов и их расположения на поверхности стального листа при визуальном контроле.

Техническая задача заключается в создании способа контроля стального листового проката на наличие поверхностных дефектов одновременно с двух сторон листового проката для определения его качества, выявления непригодного к использованию листового проката и снижения объема брака конечной продукции.

Техническим результатом изобретения является повышение точности определения расположения и размеров дефектов на поверхности стального листового проката.

Указанный технический результат обеспечивается за счет того, что способ контроля стального листового проката на наличие поверхностных дефектов в процессе перемещения с использованием установки, оснащенной лазерными триангуляционными сканерами, характеризуется тем, что сканирование поверхностей листового проката выполняют с помощью лазерных триангуляционных сканеров, размещенных относительно контролируемой поверхности, при этом сканирование проводят с дискретным шагом, который по меньшей мере в два раза меньше минимального размера дефектов, осуществляют прием и преобразование отраженного лазерного излучения при помощи оптико-электронного устройства в сигнал, характеризующий профиль исследуемой поверхности, затем сигнал поступает на вычислительное устройство, которое автоматически формирует трехмерную модель исследуемой поверхности листового проката, после этого выполняют преобразование трехмерной модели в полутоновое изображение, каждый пиксель которого обрабатывают с помощью фильтров линейной пространственной фильтрации с заданными размерами области фильтрации, по разности откликов фильтров для каждого пикселя полутонового изображения определяют наличие и размеры дефектов на поверхности трехмерной модели.

В частном случае выполнения способа сканирование поверхностей стального листового проката проводят в продольном направлении путем перемещения листового проката относительно неподвижных лазерных триангуляционных сканеров.

В частном случае выполнения способа сканирование поверхностей стального листового проката проводят в продольном направлении путем перемещения лазерных триангуляционных сканеров относительно неподвижного листового проката.

Для реализации способа контроля стального листового проката на наличие поверхностных дефектов с применением лазерных триангуляционных сканеров могут быть использованы, в частности, следующие устройства:

- источник лазерного излучения с длиной волны в видимом спектре излучения (380-720 нм);

- оптико-электронное устройство для приема отраженного лазерного излучения от объекта контроля, преобразования в сигнал, характеризующий профиль поверхности и дальнейшую его передачу;

частота работы устройства определяется требованиями к минимальному размеру выявляемых дефектов (длине и ширине), скорости выполнения контроля объекта контроля;

разрешение принимающего устройства определяется требованиями к минимальному размеру выявляемых дефектов (длине, ширине, глубине),

- вычислительное устройство для обработки информации о профиле поверхности и выдаче результатов контроля.

Тип используемых сканеров, частота работы, разрешающая способность и погрешность сканеров позволяют проводить контроль на наличие поверхностных дефектов листового проката из любых марок стали.

Кроме того, применение лазерных триангуляционных сканеров обусловлено следующим:

- бесконтактный метод контроля поверхности обеспечивает отсутствие необходимости использования приспособления для позиционирования сенсоров и обеспечивает безопасную эксплуатацию и защиту устройства от повреждения листовым прокатом при некорректной работе системы автоматики устройства или системы автоматики перемещения листового проката по транспортной линии;

- точность измерения профиля поверхности листового проката не зависит от его температуры, внутренней структуры, а также от качества контролируемой поверхности;

- высокая разрешающая способность позволяет выполнять контроль всей поверхности листового проката.

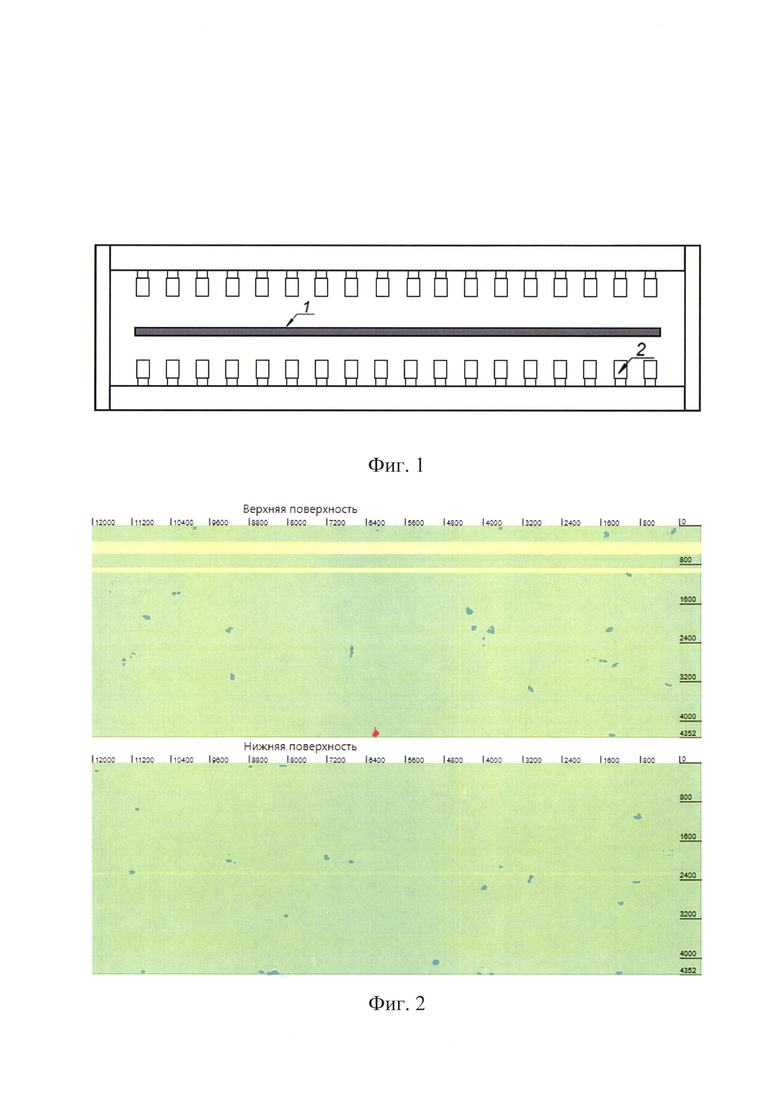

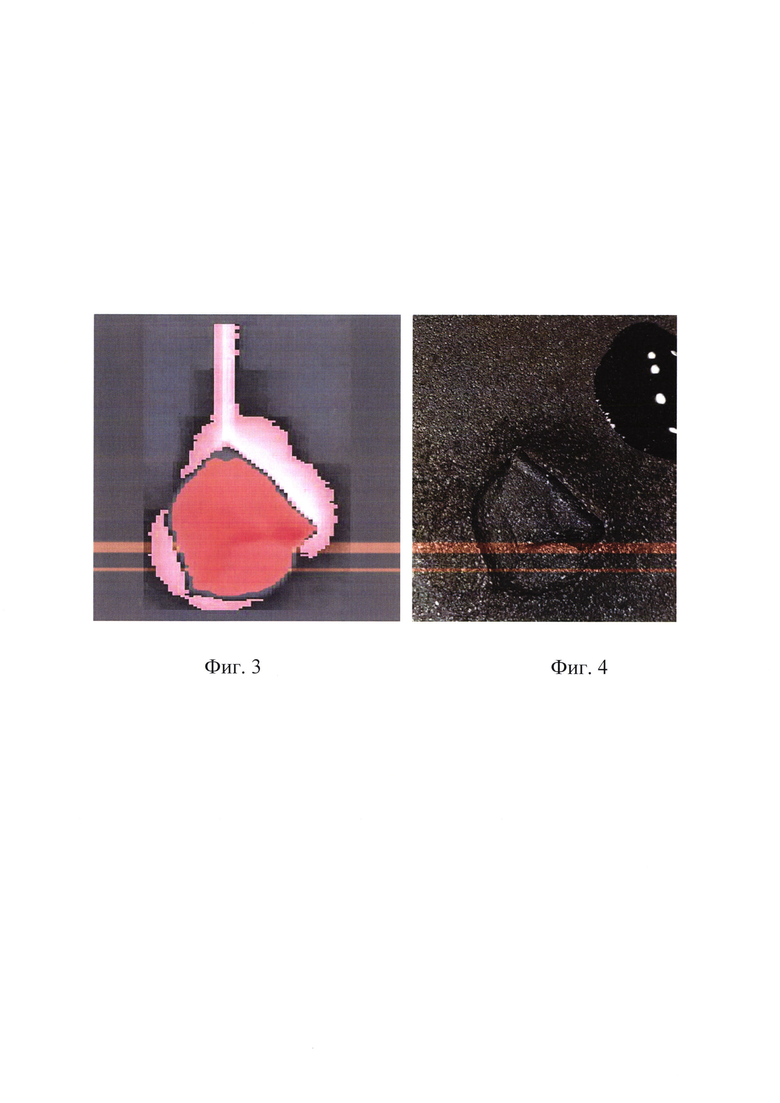

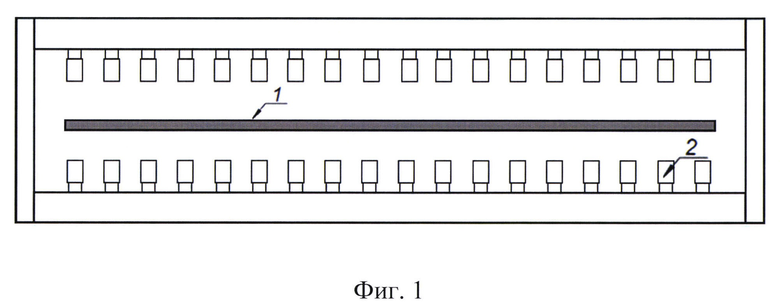

Изобретение иллюстрируется рисунками, где на фиг. 1 схематично показано расположение стального листового проката при перемещении в продольном направлении относительно неподвижных лазерных триангуляционных сканеров, на фиг. 2 приведена дефектограмма контроля поверхности листового проката на наличие поверхностных дефектов, на фиг. 3 показано отображение выявленного дефекта (профиль дефекта), на фиг. 4 - фотографическое изображение дефекта на поверхности листового проката.

Способ контроля стального листового проката выполняют следующим образом. При перемещении, например стального листового проката в продольном направлении измеряют длину листового проката и выполняют сканирование поверхностей проката с помощью лазерных триангуляционных сканеров.

При выполнении сканирования поверхностей стального листового проката возможно как перемещение в продольном направлении листового проката относительно неподвижных лазерных триангуляционных сканеров, так и перемещение в продольном направлении лазерных триангуляционных сканеров относительно неподвижного листового проката.

Сканирование осуществляют с дискретным шагом, который по меньшей мере в два раза меньше минимальных размеров предполагаемых дефектов. Возможно выполнение сканирования как одной поверхности листового проката, так одновременно и двух поверхностей, в зависимости от поставленной задачи.

Осуществляют прием и преобразование отраженного лазерного излучения при помощи оптико-электронного устройства в сигнал, характеризующий профиль исследуемой поверхности. Получают набор профилей поверхностей листового проката и передают сигнал с оптико-электронное устройства на вычислительное устройство, которое автоматически формирует трехмерную модель исследуемой поверхности листового проката. Трехмерная модель поверхности анализируется как близкая к плоской, любое отклонение от плоскости по глубине признается дефектом. По трехмерной модели дефекта в дальнейшем определяют геометрические размеры дефекта (длину, ширину, глубину) и расположение на листовом прокате.

С помощью программного обеспечения выполняют преобразование трехмерной модели в полутоновое изображение, при этом каждая точка трехмерной модели, смещенная перпендикулярно поверхности листа вверх относительно среднего значения, имеет более светлый тон, а каждая точка трехмерной модели, смещенная перпендикулярно поверхности листа вниз относительно среднего значения, имеет более темный тон, или наоборот.

Каждый пиксель полутонового изображения обрабатывают с помощью фильтров линейной пространственной фильтрации с заданными размерами области фильтрации, получают усредненное значение яркости как отклик от фильтра и определяют разность откликов фильтров для каждого пикселя полутонового изображения. Затем сравнивают разность откликов фильтров с пороговым значением и на основании полученных данных определяют наличие и размеры дефектов на поверхности трехмерной модели для возможности дальнейшего использования листового проката в производстве. Причем если разность откликов фильтров превышает пороговое значение, в данной локальной зоне имеется дефект, если разность откликов фильтров не превышает пороговое значение, в данной локальной зоне дефект отсутствует.

Таким образом, предлагаемый способ контроля стального листового проката на наличие поверхностных дефектов с применением лазерных триангуляционных сканеров обеспечивает повышение точности определения расположения дефектов и их геометрических размеров (длины, ширины, глубины) на поверхности стального листового проката для выявления непригодного к использованию листового проката. Способ контроля применим для листового проката различных типоразмеров и марок стали и обеспечивает повышение производительности за счет автоматизации процесса.

Промышленные испытания предлагаемого способа контроля стального листового проката на наличие поверхностных дефектов были проведены в ПАО «Челябинский трубопрокатный завод» при производстве труб большого диаметра с осуществлением контроля листового проката толщиной от 7,92 до 41,0 мм, шириной от 1534 до 4385 мм, длиной от 10,8 до 12,3 м, скорость движения 10-20 м/мин. Листовой прокат прошел очистку от окалины и загрязнений, которые могут повлиять на качество контроля листа.

Для реализации способа использовали устройство контроля поверхностных дефектов листового проката, включающее, в частности лазерные триангуляционные сканеры «Когерент Laser 2D Profilometer 60216700.421711.003ТУ», промышленные компьютеры «SRV-LEGION Supermicro». Лазерные триангуляционные сканеры были расположены, например сверху и снизу листового проката для одновременного контроля поверхностей листа. Излучение лазера с длиной волны 620-750 нм (красный цвет) направлено на контролируемый лист перпендикулярно его поверхности и оси движения листов по транспортной линии (фиг. 1).

Сканирование стального листового проката осуществляли с дискретным шагом 0,2 мм, по результатам сканирования листового проката формировалась трехмерная модель, которая содержит информацию о форме и качестве поверхности листового проката. Информация о наборе профилей поверхностей листового проката поступала в промышленные компьютеры, в которых для обработки, визуализации и хранения данных использовалось программное обеспечение, заложенное в промышленные компьютеры.

С помощью программного обеспечения выполняли преобразование трехмерной модели в полутоновое изображение: при этом каждая точка трехмерной модели, смещенная перпендикулярно поверхности листа вверх относительно среднего значения, имеет более светлый тон, а каждая точка трехмерной модели, смещенная перпендикулярно поверхности листа вниз относительно среднего значения, имеет более темный тон, или наоборот. Обработали полутоновое изображение линейной пространственной фильтрацией с заданными размерами области фильтрации, определили разности откликов фильтров для каждого пикселя полутонового изображения и сравнили разности откликов с пороговым значением для определения дефектов.

Результаты контроля и обнаруженные дефекты отображаются на дефектограмме контроля (фиг. 2) в режиме реального времени. Если разность откликов фильтров превышает пороговое значение, в данной локальной зоне имеется дефект, а если разность откликов фильтров не превышает пороговое значение - дефект отсутствует.

На фиг. 3 приведен пример отображения выявленного дефекта на листе размером 4233×6201 мм, ширина дефекта составляет 14,21 мм (>0,5 мм), длина - 26,10 мм (>10 мм), глубина - 1,07 (>0,8 мм).

Оператор выполняет анализ дефектов на дефектограмме по их форме, размеру и расположению для принятия решения о годности листа для производства труб.

Использование предлагаемого способа контроля стального листового проката позволяет достоверно выявлять поверхностные дефекты листового проката, точно определять размеры дефектов на стадии его задачи в производство, что обеспечивает снижение расхода металла и/или предотвращает выпуск бракованной продукции и позволяет снять листовой прокат с производственной линии до осуществления технологических операций по его переделу.

Изобретение относится к способу обнаружения и измерения поверхностных дефектов стального листового проката в производственном потоке. Способ контроля стального листового проката на наличие поверхностных дефектов в процессе перемещения с использованием установки, оснащенной лазерными триангуляционными сканерами, включает сканирование поверхностей листового проката с помощью лазерных триангуляционных сканеров, при этом сканирование осуществляют с дискретным шагом, который по меньшей мере в два раза меньше минимального размера предполагаемых дефектов. Осуществляют прием и преобразование отраженного лазерного излучения при помощи оптико-электронного устройства в сигнал, характеризующий профиль исследуемой поверхности, затем сигнал поступает на вычислительное устройство, которое автоматически формирует трехмерную модель исследуемой поверхности листового проката. Выполняют преобразование трехмерной модели в полутоновое изображение, каждый пиксель которого обрабатывают с помощью фильтров линейной пространственной фильтрации с заданными размерами области фильтрации. По разности откликов фильтров для каждого пикселя полутонового изображения определяют наличие и размеры дефектов на поверхности трехмерной модели для принятия решения об использовании листового проката в производстве. Обеспечивается повышение точности определения расположения и размеров дефектов на поверхности стального листового проката. 2 з.п. ф-лы, 4 ил.

1. Способ контроля стального листового проката на наличие поверхностных дефектов в процессе перемещения с использованием установки, оснащенной лазерными триангуляционными сканерами, характеризующийся тем, что сканирование поверхностей листового проката выполняют с помощью лазерных триангуляционных сканеров, размещенных относительно контролируемой поверхности, при этом сканирование проводят с дискретным шагом, который по меньшей мере в два раза меньше минимального размера дефектов, осуществляют прием и преобразование отраженного лазерного излучения при помощи оптико-электронного устройства в сигнал, характеризующий профиль исследуемой поверхности, затем сигнал поступает на вычислительное устройство, которое автоматически формирует трехмерную модель исследуемой поверхности листового проката, после этого выполняют преобразование трехмерной модели в полутоновое изображение, каждый пиксель которого обрабатывают с помощью фильтров линейной пространственной фильтрации с заданными размерами области фильтрации, по разности откликов фильтров для каждого пикселя полутонового изображения определяют наличие и размеры дефектов на поверхности трехмерной модели.

2. Способ контроля по п. 1, отличающийся тем, что сканирование поверхностей стального листового проката проводят в продольном направлении путем перемещения листового проката относительно неподвижных лазерных триангуляционных сканеров.

3. Способ контроля по п. 1, отличающийся тем, что сканирование поверхностей стального листового проката проводят в продольном направлении путем перемещения лазерных триангуляционных сканеров относительно неподвижного листового проката.

| СПОСОБ КОНТРОЛЯ НЕПЛОСКОСТНОСТИ ЛИСТОВЫХ ИЗДЕЛИЙ И СРЕДСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2254556C2 |

| СПОСОБ ОБЛАЧНОЙ ТРИАНГУЛЯЦИИ ТОЛЩИНЫ ГОРЯЧЕГО ПРОКАТА | 2014 |

|

RU2574864C1 |

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242712C1 |

| CN 107860311 B, 23.06.2020 | |||

| CN 109269429 A, 25.01.2019 | |||

| Фиксатор для деторсионной остеотомии | 1986 |

|

SU1421330A1 |

Авторы

Даты

2023-01-23—Публикация

2022-06-28—Подача