ОБЛАСТЬ ТЕХНИКИ

[0001] Один или более иллюстративных вариантов реализации относятся к материалу для горячей штамповки и к способу его получения и, более конкретно, к материалу для горячей штамповки, который может обеспечивать высокие механические характеристики и характеристики замедленного водородного растрескивания горячештампованной детали, а также к способу получения такого материала.

УРОВЕНЬ ТЕХНИКИ

[0002] Высокопрочную сталь используют для производства легковесных и прочных деталей для автомобилей. Высокопрочная сталь может обеспечивать высокие характеристики прочности относительно ее массы. Однако по мере увеличения прочности уменьшается способность к формованию в прессе и, следовательно, материал может разрушаться, или во время производственного процесса может возникать явление отпружинивания. Результатом является трудность точного формования продукта, имеющего сложную форму.

[0003] В качестве решения указанных проблем используют метод горячей штамповки. По мере роста интереса к указанному методу активно ведутся исследования материалов для горячей штамповки. Например, в изобретении, описанном в публикации корейской заявки 10-2017-0076009, метод горячей штамповки представляет собой технологию формования, в которой лист борсодержащей стали нагревают до соответствующей температуры, формуют в пресс-форме и затем быстро охлаждают с получением высокопрочной детали. В соответствии с изобретением, описанным в публикации корейской заявки 10-2017-0076009, могут быть уменьшены трещины, некачественное застывание формы или подобные проблемы, возникающие в высокопрочных стальных листах во время формования.

[0004] Однако в случае горячештампованного стального листа возникает замедленное водородное растрескивание вследствие участия водорода и остаточного напряжения в процессе горячей штамповки. В отношении описанной проблемы в публикации корейской заявки 10-2020-0061922 описано осуществление предварительного нагрева перед нагреванием заготовки для горячей штамповки до высокой температуры для образования тонкого оксидного слоя на поверхности заготовки, что блокирует приток водорода в процессе нагревания до высокой температуры для уменьшения замедленного водородного растрескивания. Однако поскольку полностью блокировать приток водорода невозможно, то отсутствует возможность контролирования внедренного водорода, что приводит к замедленному водородному растрескиванию.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Один или более иллюстративных вариантов реализации включают материал для горячей штамповки, который может обеспечивать высокие механические характеристики и характеристики замедленного водородного растрескивания горячештампованной детали, а также способ получения такого материала. Однако один или более вариантов реализации являются лишь иллюстративными вариантами реализации, и объем настоящего изобретения не ограничен такими иллюстративными вариантами реализации.

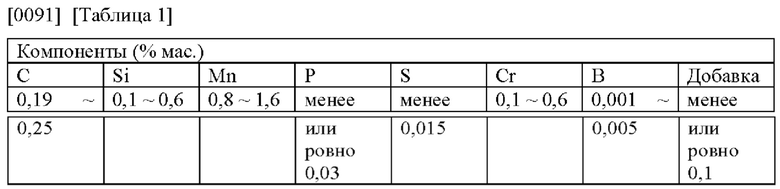

[0006] Стальной лист, содержащий углерод (С) в количестве от 0,19% мас. до 0,25% мас., кремний (Si) в количестве от 0,1% мас. до 0,6% мас., марганец (Mn) в количестве от 0,8% мас. до 1,6% мас., фосфор (Р) в количестве менее или ровно 0,03% мас., серу (S) в количестве менее или ровно 0,015% мас., хром (Cr) в количестве от 0,1% мас. до 0,6% мас., бор (В) в количестве от 0,001% мас. до 0,005% мас., добавку в количестве менее или ровно 0,1% мас., остальное составляет железо (Fe) и другие неизбежные примеси; и мелкозернистые выделения, распределенные в стальном листе. Добавка содержит по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V), а мелкозернистые выделения содержат нитрид или карбид по меньшей мере одного из титана (Ti), ниобия (Nb) и ванадия (V), а также захваченный водород.

[0007] Мелкозернистые выделения могут быть образованы в количестве более или ровно 7000 частиц и менее или ровно 16500 частиц на единицу площади (100 мкм2).

[0008] Более или ровно 60% образовавшихся мелкозернистых выделений могут иметь диаметр менее или ровно 0,01 мкм.

[0009] Количество мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, среди мелкозернистых выделений может составлять более или ровно 4500 и менее или ровно 16000 на единицу площади (100 мкм2).

[0010] Более или ровно 25% образовавшихся мелкозернистых выделений могут иметь диаметр менее или ровно 0,005 мкм.

[0011] Среднее расстояние между мелкозернистыми выделениями может составлять более или ровно 0,4 мкм и менее или ровно 0,8 мкм.

[0012] Повторное нагревание заготовки в температурном диапазоне повторного нагревания заготовки от 1200°С до 1250°С; получение стального листа горячей прокаткой повторно нагретой заготовки в температурном диапазоне на выходе из чистовой группы клетей прокатного стана от 840°С до 920°С; и навивание стального листа в температурном диапазоне навивания от 700°С до 780°С и образование мелкозернистых выделений в стальном листе, причем заготовка содержит углерод (С) в количестве от 0,19% мас. до 0,25% мас., кремний (Si) в количестве от 0,1% мас. до 0,6% мас., марганец (Мп) в количестве от 0,8% мас. до 1,6% мас. фосфор (Р) в количестве менее или ровно 0,03% мас., серу (S) в количестве менее или ровно 0,015% мас., хром (Cr) в количестве от 0,1% мас. до 0,6% мас., бор (В) в количестве от 0,001% мас. до 0,005% мас., добавку в количестве менее или ровно 0,1% мас., остальное составляет железо (Fe) и другие неизбежные примеси. Добавка содержит по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V), а тонкодисперсные осадки содержат нитрид или карбид по меньшей мере одного из титана (Ti), ниобия (Nb) и ванадия (V) и водорода-ловушки.

[0013] Мелкозернистые выделения могут быть образованы в количестве более или ровно 7000 частиц и менее или ровно 16500 частиц на единицу площади (100 мкм2).

[0014] Более или ровно 60% образовавшихся мелкозернистых выделений могут иметь диаметр менее или ровно 0,01 мкм.

[0015] Количество мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, среди мелкозернистых выделений может составлять более или ровно 4500 и менее или ровно 16000 на единицу площади (100 мкм2).

[0016] Более или ровно 25% образовавшихся мелкозернистых выделений могут иметь диаметр менее или ровно 0,005 мкм.

[0017] Среднее расстояние между мелкозернистыми выделениями может составлять более или ровно 0,4 мкм и менее или ровно 0,8 мкм.

[0018] Другие аспекты, признаки и преимущества, отличные от тех, которые описаны выше, станут понятны из подробного описания, формулы изобретения и графических материалов для осуществления следующего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Описанные выше и другие аспекты, признаки и преимущества некоторых вариантов реализации настоящего изобретения станут более понятны из следующего описания, рассматриваемого вместе с сопроводительными чертежами:

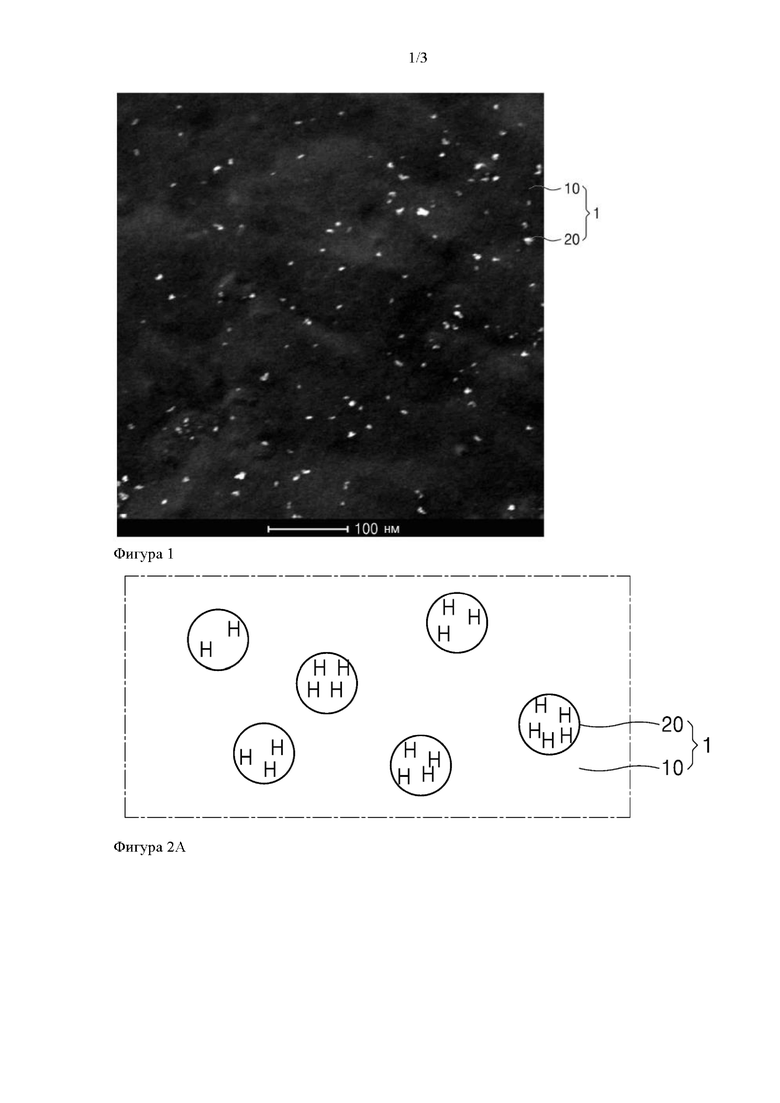

[0020] На фиг. 1 представлено изображение просвечивающей электронной микроскопии (ПЭМ), демонстрирующее часть материал для горячей штамповки в соответствии с иллюстративным вариантом реализации;

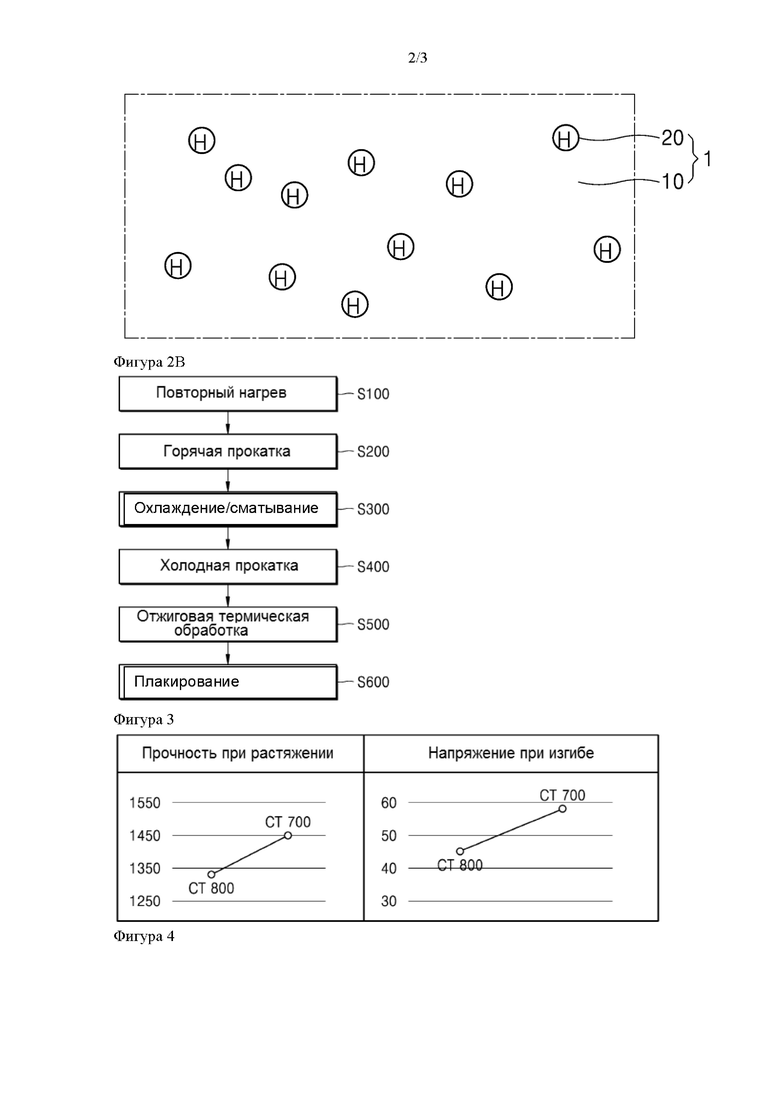

[0021] 2А и 2 В представляют собой иллюстративные изображения, схематически демонстрирующие часть того состояния, в котором водород является захваченным в мелкозернистые выделения;

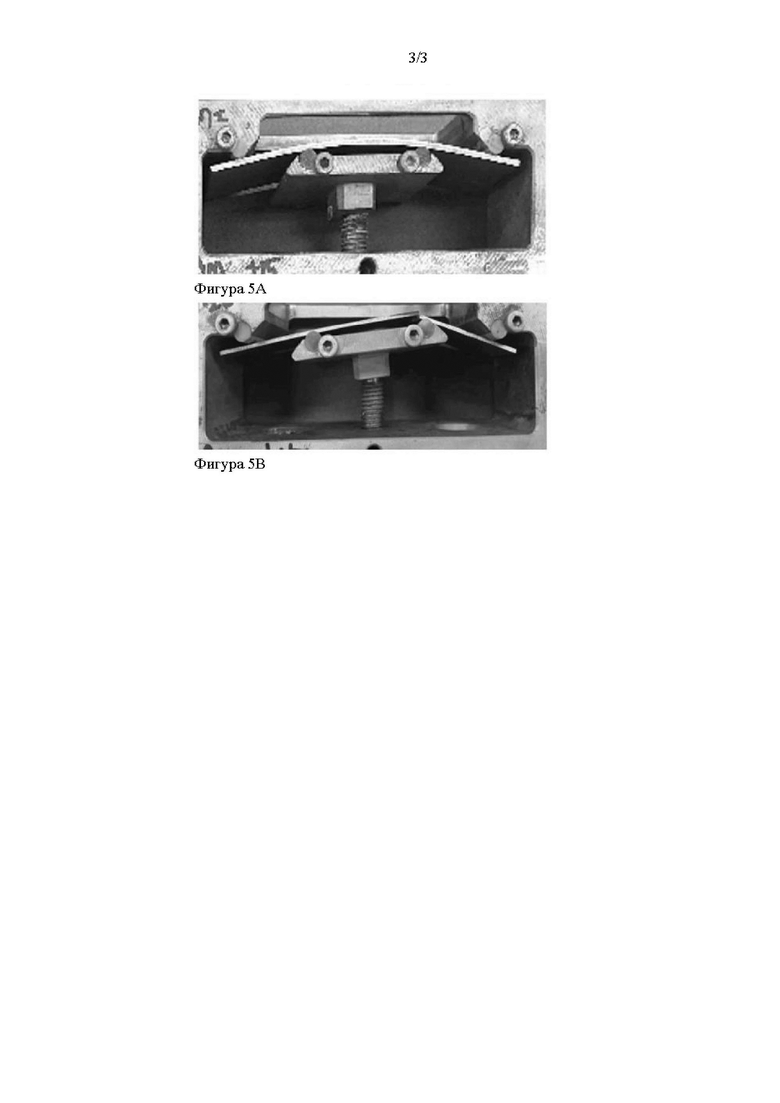

[0022] На фиг. 3 представлена блок-схема, схематически иллюстрирующая способ получения материала для горячей штамповки в соответствии с иллюстративным вариантом реализации;

[0023] На фиг. 4 представлен график, демонстрирующий сравнение прочности при растяжении и напряжения при изгибе в зависимости от температуры сматывания в рулон в соответствии с иллюстративным вариантом реализации настоящего изобретения и сравнительным примером; и

[0024] 5А и 5 В представляют собой изображения, демонстрирующие результаты 4-точечного испытания на изгиб в зависимости от температуры сматывания в рулон в соответствии с иллюстративным вариантом реализации и сравнительным примером.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0025] Далее представлено подробное описание иллюстративных вариантов реализации, примеры которых изображены на сопроводительных чертежах, где одинаковые позиционные обозначения относятся к одинаковым элементам. В этом отношении представленные иллюстративные варианты реализации могут принимать различные формы, и их не следует рассматривать как ограниченные описанием, изложенным в настоящем документе. Соответственно, предложенные варианты реализации описаны ниже со ссылкой на чертежи лишь для пояснения аспектов настоящего описания. В данном контексте термин «и/или» включает любые и все комбинации одного или более элементов из соответствующего списка. Такие выражения как «по меньшей мере один», предшествующие списку элементов, модифицируют весь список элементов, а не отдельные элементы списка.

[0026] Настоящее изобретение может включать различные иллюстративные варианты реализации и модификации, и некоторые варианты его реализации проиллюстрированы на чертежах и подробно описаны в настоящем документе. Эффекты и признаки настоящего изобретения и способы его осуществления станут понятны из вариантов реализации, подробно описанных ниже со ссылкой на сопроводительные чертежи. Однако настоящее изобретение не ограничено вариантами реализации, описанными ниже, и может быть воплощено в различных формах.

[0027] Далее подробно описаны варианты реализации со ссылкой на сопроводительные чертежи, и при описании со ссылкой на чертежи одинаковые или подобные элементы обозначены одинаковыми позиционными обозначениями, а их повторное описание опущено.

[0028] В следующих вариантах реализации термины «первый», «второй» и т.д. использованы лишь для обеспечения отличия одного элемента от другого, а не в качестве ограниченного значения.

[0029] Формы единственного числа включают также формы множественного числа, если из контекста явно не следует иное.

[0030] Следует понимать, что термины «содержит», «содержащий», «включает» или «включающий» в данном контексте обозначают присутствие указанных признаков или элементов, но не исключают присутствие или добавление одного или более признаков или элементов.

[0031] Если слой, область или элемент указаны как находящиеся на другом слое, области или элементе, они могут находиться на другом слое, области или элементе прямо или опосредованно, и может присутствовать промежуточный слой, область или элемент.

[0032] На чертежах размеры элементов могут быть увеличены или уменьшены для удобства описания. Например, поскольку размер и толщина каждого элемента, изображенного на чертежах, для удобства описания показаны произвольно, то настоящее описание не обязательно ограничено изображенными возможностями.

[0033] Если какой-либо вариант реализации может быть реализован иначе, то порядок осуществления конкретного процесса может быть осуществлен другим образом, отличным от описанного порядка. Два процесса, описанных последовательно, могут быть осуществлены по существу одновременно или могут быть осуществлены в порядке, противоположном описанному порядку.

[0034] В данном контексте выражение «А и/или В» означает А, В или А и В. Также выражение «по меньшей мере один из А и В» означает А, В или А и В.

[0035] Следует понимать, что если слой, область или элемент описан как «соединенный» или «связанный» с другим элементом, то он может быть напрямую соединен или связан с другим элементом, и/или может присутствовать промежуточный элемент, так что указанный элемент может быть косвенно электрически связан с другим элементом. Например, если слой, область или элемент описан как электрически связанный с другим элементом, то он может быть напрямую электрически связан с другим элементом, и/или может присутствовать промежуточный элемент, так что указанный элемент может быть косвенно электрически связан с другим элементом.

[0036] Далее представлено подробное описание вариантов реализации настоящего изобретения с сопроводительными чертежами.

[0037] На фиг. 1 представлено изображение просвечивающей электронной микроскопии (ПЭМ), демонстрирующее часть материал для горячей штамповки в соответствии с иллюстративным вариантом реализации.

[0038] Как показано на фиг. 1, материал 1 для горячей штамповки согласно иллюстративному варианту реализации может содержать стальной лист 10 и мелкозернистые выделения 20, распределенные в стальном листе 10.

[0039] Стальной лист 10 может представлять собой стальной лист, полученный при осуществлении процесса горячей прокатки и/или процесса холодной прокатки заготовки, которая отлита так, что содержит элемент определенного сплава в определенном количестве. Стальной лист 10 может содержать углерод (С), кремний (Si), марганец (Mn), фосфор (Р), серу (S), хром (Cr), бор (В), остальное составляет железо (Fe) и другие неизбежные примеси. Кроме того, в одном иллюстративном варианте реализации стальной лист 10 может дополнительно содержать в качестве добавки по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V). B другом иллюстративном варианте реализации стальной лист 10 может дополнительно содержать определенное количество кальция (Са).

[0040] Углерод (С) действует как элемент, стабилизирующий аустенит в стальном листе 10. Углерод является основным элементом, определяющим прочность и твердость стального листа 10, и после процесса горячей штамповки его добавляют для обеспечения прочности при растяжении стального листа 10 (например, прочности при растяжении, составляющей более или ровно 1350 МПа) и для обеспечения характеристик прокаливав мости. Как описано выше, углерод может быть включен в количестве от 0,19% мас. до 0,25% мас. относительно общей массы стального листа 10. Если содержание углерода составляет менее 0,19% мас., то не может быть обеспечена твердая фаза (мартенситили т.п.) и, следовательно, механическая прочность стального листа 10 может быть неудовлетворительной. Напротив, если содержание углерода составляет более 0,25% мас., может возникать хрупкость стального листа 10 или могут быть ухудшены характеристики на изгиб стального листа 10.

[0041] Кремний (Si) действует как элемент, стабилизирующий феррит, в стальном листе 10. Кремний (Si) представляет собой элемент, упрочняющий твердый раствор, он улучшает пластичность стального листа 10 и подавляет образование низкотемпературного карбида, повышая концентрацию углерода в аустените. Кроме того, кремний является важнейшим элементом для гомогенизации горячекатаной, холоднокатаной и горячепрессованной структуры (регулирование образования перлита, сегрегации марганца) и тонкого диспергирования феррита. Кремний действует как элемент для регулирования неоднородности прочности мартенсита для улучшения характеристик при соударении. Кремний может быть включен в количестве от 0,1% мас. до 0,6% мас. относительно общей массы стального листа 10. Если содержание кремния составляет менее 0,1% мас., то вышеописанные эффекты не могут быть достигнуты, может образовываться цементит, и может происходить укрупнение зерен в конечной структуре горячештампованного мартенсита. Кроме того, неудовлетворительным является эффект однородности стального листа 10, и не может быть обеспечен V-образный угол изгиба. Напротив, если содержание кремния составляет более 0,6% мас., могут увеличиваться нагрузки при горячей прокатке и холодной прокатке, может становиться чрезмерным количество красной окалины при горячей прокатке, и могут быть ухудшены характеристики металлизации стального листа 10.

[0042] Марганец (Mn) действует как элемент, стабилизирующий аустенит, в стальном листе 10. Марганец (Mn) добавляют для повышения способности к закаливанию и прочности при термической обработке. Марганец может быть включен в количестве от 0,8% мас. до 1,6% мас. относительно общей массы стального листа 10. Если содержание марганца составляет менее 0,8% мас., эффект измельчения зерен является недостаточным, и, следовательно, фракция твердой фазы в продукте, полученном после горячей штамповки, может быть недостаточной вследствие недостаточной способности к закаливанию. Если содержание марганца составляет более 1,6% мас., может быть снижена пластичность и вязкость вследствие сегрегации марганца или образования перлитной полосчатой структуры, что приводит к ухудшению характеристик на изгиб и образованию неоднородной микроструктуры.

[0043] Фосфор (Р) может быть включен в количестве более 0% мас. и менее или ровно 0,03% мас. относительно общей массы стального листа 10 для предотвращения снижения вязкости стального листа 10. Если содержание фосфора составляет более 0,03% мас., то может образовываться фосфидное соединение железа, уменьшающее пластичность и свариваемость, и во время производственного процесса в стальном листе 10 могут образовываться трещины.

[0044] Сера (S) может быть включена в количестве более 0% мас. и менее или ровно 0,015% мас. относительно общей массы стального листа 10. Если содержание серы составляет более 0,015% мас., то могут быть ухудшены характеристики обрабатываемости в горячем состоянии, свариваемости и ударопрочности, и могут возникать дефекты поверхности, такие как трещины, вследствие образования крупных включений.

[0045] Хром (Cr) добавляют для улучшения прокаливаемости и прочности стального листа 10. Хром обеспечивает возможность уменьшения размера зерен и достижения надлежащей прочности благодаря дисперсионному твердению. Хром может быть включен в количестве от 0,1% мас. до 0,6% мас. относительно общей массы стального листа 10. Если содержание бора составляет менее 0,1% мас., то влияние на дисперсионное твердение является недостаточным. Напротив, если содержание хрома составляет более 0,6%, увеличивается количество выделений на основе Cr и твердого раствора в матрице, что уменьшает вязкость и увеличивает стоимость сырья, повышая производственные расходы.

[0046] Бор (В) добавляют для обеспечения прокаливав мости и прочности стального листа 10 посредством упрочнения структуры мартенсита вследствие подавления ферритного, перлитного и бейнитного превращения. Бор подвергается сегрегации на границе зерна, уменьшая энергию граничного слоя зерна, что приводит к увеличению прокаливаемости и повышению температуры роста аустенитных зерен, обеспечивая эффект уменьшения размера зерен. Бор может быть включен в количестве от 0,001% мас. до 0,005% мас. относительно общей массы базового стального листа 10.Включение бора в концентрации в вышеуказанном диапазоне может обеспечивать предотвращение возникновения хрупкости на границе твердых зерен, и может быть обеспечена высокая ударная вязкость и сгибаемость. Если содержание бора составляет менее 0,001% мас., то влияние на прокаливаемость является недостаточным. Напротив, при содержании бора более 0,005% мас. бор имеет низкую растворимость в твердом состоянии и, таким образом, без труда выпадает в осадок на границе зерна в соответствии с условиями термической обработки, что ухудшает прокаливаемость или вызывает высокотемпературное охрупчивание и приводит к тому, что хрупкость на границе твердого зерна снижает вязкость и сгибаемость.

[0047] Добавкой является элемент, образующий нитрид или карбид, который способствует образованию мелкозернистых выделений 20. В частности, добавка может содержать по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V). Согласно настоящему описанию, добавка может содержать по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V). Титан (Ti), ниобий (Nb) и ванадий (V) обеспечивают прочность горячештампованного и закаленного материала вследствие образования мелкозернистых выделений 20 в форме нитрида или карбида. Кроме того, титан (Ti), ниобий (Nb) и ванадий (V), встраиваясь в сложный оксид на основе Fe-Mn, действуют как сайт улавливания водорода, эффективный для улучшения характеристик устойчивости к замедленному растрескиванию, и являются элементами, улучшающими характеристики устойчивости к замедленному растрескиванию. Такая добавка может быть включена в общем количестве менее или ровно 0,1% мас. относительно общей массы стального листа 10. Если содержание добавки составляет более 0,1% мас., может чрезмерно увеличиваться предел текучести.

[0048] Титан (Ti) может быть добавлен для повышения прокаливаемости и улучшения материала посредством образования выделений после термической обработки в горячем прессе. Кроме того, титан (Ti) эффективно способствует уменьшению размера аустенитных зерен вследствие образования осажденной фазы, такой как Ti (С, N), при высокой температуре. Титан может быть включен в количестве от 0,025% мас. до 0,050% мас. относительно общей массы стального листа 10. Если титан включен в вышеуказанном диапазоне концентрации, это может обеспечивать предотвращение неудовлетворительной непрерывной разливки и увеличения размера зерен выделений, простое достижение физических свойств стали и предотвращение дефектов, таких как возникновение трещин на поверхности стали. Напротив, если содержание титана составляет более 0,050% мас. может происходить укрупнение выделений, что ухудшает растяжение и сгибаемость материала.

[0049] Ниобий (Nb) и ванадий (V) добавляют для повышения прочности и ударной вязкости в соответствии с уменьшением размера пласта мартенсит. Каждый из ниобия и ванадия может быть включен в количестве от 0,025% мас. до 0,050% мас. относительно общей массы стального листа 10. При включении ниобия и ванадия в вышеуказанном диапазоне сталь имеет высокий эффект уменьшения размеров зерен во время процессов горячей прокатки и холодной прокатки, может быть предотвращено возникновение трещин в заготовке и хрупкий излом продукта во время сталеварения/непрерывной разливки, а также может быть минимизировано образование крупнозернистых осадков выделений при получении стали.

[0050] Кальций (Са) может быть добавлен для регулирования формы включений. Кальций может быть включен в количестве менее или ровно 0,003% мас. относительно общей массы стального листа 10.

[0051] Мелкозернистые выделения 20 могут быть распределены в стальном листе 10 для улавливания водорода. Иными словами, мелкозернистые выделения 20 могут улучшать характеристики замедленного водородного растрескивания горячештампованного продукта посредством обеспечения сайтов улавливания водорода, включенного во внутренний объем во время или после получения материала 1 для горячей штамповки. В иллюстративном варианте реализации мелкозернистые выделения 20 могут содержать нитрид или карбид какой-либо добавки. В частности, мелкозернистые выделения 20 могут содержать нитрид или карбид по меньшей мере одного из титана (Ti), ниобия (Nb) и ванадия (V).

[0052] Характеристики осаждения мелкозернистых выделений 20 можно регулировать посредством подбора технологических условий. Например, посредством изменения диапазона температуры сматывания в рулон (СТ) как одного из технологических условий можно регулировать такие характеристики осаждения как количество мелкозернистых выделений 20, среднее расстояние между мелкозернистыми выделениями 20 или диаметр мелкозернистых выделений 20Технологические условия подробно описаны далее со ссылкой на фиг. 3.

[0053] В иллюстративном варианте реализации можно регулировать количество мелкозернистых выделений 20, образованных в стальном листе 10, чтобы оно соответствовало заданному диапазону. Более конкретно, мелкозернистые выделения 20 могут образовываться в стальном листе 10 в количестве, составляющем более или ровно 7000 штук//100 мкм2 и менее или ровно 16500 штук/100 мкм2.В частности, среди мелкозернистых выделений 20, распределенных в стальном листе 10, могут образовываться мелкозернистые выделения, имеющие диаметр менее или ровно 0,01 мкм в количестве более или ровно 4500 штук/100 мкм2 и менее или ровно 16000 штук/100 мкм2 в стальном листе 10.

[0054] Если количество образовавшихся мелкозернистых выделений 20 находится в пределах вышеописанного диапазона, то после горячей штамповки может быть обеспечена требуемая прочность при растяжении (например, 1350 МПа), и может быть улучшена формуемость или сгибаемость. Например, если количество мелкозернистых выделений 20, имеющих диаметр менее или ровно 0,01 мкм, составляет менее 4500 штук/100 мкм2, то может быть снижена прочность. Напротив, если указанное количество превышает 16000 штук/100 μm2, то может быть ухудшена формуемость или сгибаемость.

[0055] В другом иллюстративном варианте реализации можно регулировать среднее расстояние между соседними мелкозернистыми выделениями 20, чтобы оно соответствовало заданному диапазону. В данном контексте «среднее расстояние» может относиться к среднему свободному пути мелкозернистых выделений 20, а способ измерения среднего расстояния подробно описан далее.

[0056] В частности, среднее расстояние между мелкозернистыми выделениями 20 может составлять более или ровно 0,4 мкм и менее или ровно 0,8 мкм. Если среднее расстояние между мелкозернистыми выделениями 20 составляет менее 0,4 мкм, то может быть ухудшена формуемость или сгибаемость. Напротив, если среднее расстояние между мелкозернистыми выделениями 20 превышает 0,8 мкм, то может быть снижена прочность.

[0057] В другом иллюстративном варианте можно регулировать реализации диаметр мелкозернистых выделений 20, чтобы они соответствовали заданным условиям. В частности, более или ровно 60% мелкозернистых выделений 20, образовавшихся в стальном листе 10, могут иметь диаметр менее или ровно 0,01 мкм. Кроме того, более или ровно 25% мелкозернистых выделений 20, образовавшихся в стальном листе 10, могут иметь диаметр менее или ровно 0,005 мкм. Кроме того, в альтернативном варианте реализации средний диаметр мелкозернистых выделений 20, образовавшихся в стальном листе 10, может составлять менее или ровно 0,007 мкм.

[0058] Диаметр мелкозернистых выделений 20, описанных выше, существенно влияет на улучшение характеристик замедленного водородного растрескивания. Далее описано различие эффекта улучшения характеристик замедленного водородного растрескивания в зависимости от диаметра мелкозернистых выделений 20 со ссылкой на фиг. 2А и 2 В.

[0059] Фиг. 2А и 2 В представляют собой иллюстративные изображения, схематически демонстрирующие часть того состояния, в котором водород является захваченным в мелкозернистые выделения 20.

[0060] В частности, на фиг. 2А показано, что водород захватывается мелкозернистыми выделениями 20, имеющими относительно большой диаметр, а на фиг. 2 В показано, что водород захватывается мелкозернистыми выделениями 20, имеющими относительно маленький диаметр.

[0061] Как показано на фиг. 2А, если диаметр мелкозернистых выделений 20 является относительно большим, то количество атомов водорода, захваченных мелкозернистыми выделениями 20, увеличивается. Иными словами, атомы водорода, включенные в стальной лист 10, диспергированы неравномерно, и вероятность того, что множество атомов водорода будут захвачены одним сайтом улавливания водорода, увеличивается. Множество атомов водорода, захваченных одним сайтом улавливания водорода, могут соединяться друг с другом с образованием молекулы водорода Н2. Образованная молекула водорода может увеличивать вероятность создания внутреннего давления, и результате может ухудшать характеристики замедленного водородного растрескивания горячештампованного продукта.

[0062] Напротив, как показано на фиг. 2 В, если диаметр мелкозернистых выделений 20 является относительно маленьким, то вероятность того, что множество атомов водорода будут захвачены одним мелкозернистым выделением 20, уменьшается. Иными словами, атомы водорода, включенные в стальной лист 10, могут быть захвачены различными сайтами улавливания водорода для относительно равномерного распределения. Соответственно, атомы водорода не могут соединяться друг с другом и, следовательно, вероятность создания внутреннего давления, обусловленного молекулами водорода, может снижаться, что улучшает характеристики замедленного водородного растрескивания горячештампованного продукта.

[0063] В то же время характеристики осаждения мелкозернистых выделений 20, описанный выше, могут быть измерены методом анализа изображения, полученного просвечивающей электронной микроскопией (ПЭМ). В частности, ПЭМ изображения определенных областей образца могут быть получены в количестве, равном заданному количеству. Мелкозернистые выделения 20 могут быть извлечены из записанных изображений с помощью программы анализа изображений или т.п., и для извлеченных мелкозернистых выделений 20 может быть измерено количество мелкозернистых выделений 20, среднее расстояние между мелкозернистыми выделениями 20, диаметр мелкозернистых выделений 20 и т.п.

[0064] В иллюстративном варианте реализации может быть использован метод репликации поверхности в качестве предварительной обработки измеряемого образца для измерения характеристик осаждения мелкозернистых выделений 20. Например, может быть использован метод реплики первой ступени, метод реплики второй ступени, метод экстракционной реплики или т.п., но не ограничиваясь вышеописанными примерами.

[0065] В другом иллюстративном варианте реализации при измерении диаметров мелкозернистых выделений 20 указанные диаметры мелкозернистых выделений 20 могут быть рассчитаны посредством преобразования формы мелкозернистых выделений 20 в круглую форму, принимая во внимание однородность формы мелкозернистых выделений 20. В частности, площадь извлеченного мелкозернистого выделения 20 может быть измерена с использованием единичного пикселя, имеющего определенную площадь, а диаметр мелкозернистого выделения 20 может быть рассчитан посредством преобразования формы мелкозернистого выделения 20 в круг, имеющий такую же площадь, что и измеренная площадь.

[0066] В другом иллюстративном варианте реализации среднее расстояние между мелкозернистыми выделениями 20 может быть измерено по среднему свободному пути, описанному выше. В частности, среднее расстояние между мелкозернистыми выделениями 20 может быть рассчитано с использованием доли площади частицы и количества частиц на единицу длины. Например, среднее расстояние между мелкозернистыми выделениями 20 может иметь взаимосвязь, описанную ниже уравнением 1.

[0067] [Уравнение 1] [0068] λ=(1-AA)/NL

[0069] количество частиц на единицу длины)

[0070] Способ измерения характеристик осаждения мелкозернистых выделений 20 не ограничен вышеописанным примером, и могут быть использованы различные методы.

[0071] На фиг. 3 представлена блок-схема, схематически иллюстрирующая способ получения материала для горячей штамповки в соответствии с иллюстративным вариантом реализации.

[0072] Как показано на фиг. 3, способ получения материала для горячей штамповки согласно иллюстративному варианту реализации может включать операцию S100 повторного нагрева, операцию S200 горячей прокатки, операцию S300 охлаждения/сматывания в рулон, операцию S400 холодной прокатки, операцию S500 отжиговой термической обработки и операцию S600 плакирования.

[0073] В качестве справочной информации на фиг. 3 показано, что операции S100 -S600 представляют собой независимые операции. Некоторые из операций S100 S600 могут быть осуществлены в одном процессе, а некоторые из операций S100 - S600 при необходимости могут быть также опущены.

[0074] Предложена заготовка в форме полуфабриката, подвергаемого процессу формования материала 1 для горячей штамповки. Заготовка может содержать углерод (С) в количестве от 0,19% мас. до 0,25% мас., кремний (Si) в количестве от 0,1% мас. до 0,6% мас., марганец (Mn) в количестве от 0,8% мас. до 1,6% мас., фосфор (Р) в количестве менее или ровно 0,03% мас., серу (S) в количестве менее или ровно 0,015% мас., хром (Cr) в количестве от 0,1% мас. до 0,6% мас., бор (В) в количестве от 0,001% мас. до 0,005% мас., добавку в количестве менее или ровно 0,1% мас., остальное составляет железо (Fe) и другие неизбежные примеси. Кроме того, заготовка может дополнительно содержать добавку в общем количестве менее или ровно 0,1% мас. Согласно настоящему описанию, добавка может содержать по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V). Например, содержание каждого из титана (Ti), ниобия (Nb) и/или ванадия (V) может составлять от 0,025% мас. до 0,050% мас.

[0075] Операция S100 повторного нагревания представляет собой операцию повторного нагрева заготовки для горячей прокатки. Во время операции S100 повторного нагревания происходит растворение компонентов, сегрегированных во время разливки, вследствие повторного нагревания заготовки, закрепленной в процессе непрерывной разливки, в пределах определенного температурного диапазона.

[0076] Температуру повторного нагревания заготовки (SRT) можно регулировать в пределах заданного температурного диапазона для существенного улучшения измельчения аустенита и эффекта дисперсионного твердения. В данном случае диапазон температуры повторного нагревания заготовки (SRT) может входить в температурный диапазон (примерно 1000°С), в котором добавка (Ti, Nb и/или V) полностью растворяется при повторном нагревании заготовки относительно равновесного количества осадка мелкозернистых выделений 20. Если температура повторного нагревания заготовки (SRT) ниже температурного диапазона, в котором полностью растворяется добавка (Ti, Nb и/или V), то движущая сила, необходимая для регулирования микроструктуры, в недостаточной степени проявляется во время горячей прокатки и, таким образом, эффект обеспечения высоких механических характеристик посредством необходимого регулирования осаждения, не может быть достигнут.

[0077] В одном иллюстративном варианте реализации температура повторного нагрева сляба (SRT) может составлять от 1200°С до 1250°С. В иллюстративном варианте реализации температуру повторного нагревания заготовки (SRT) можно регулировать от 1200°С до 1250°С. Если температура повторного нагревания заготовки (SRT) составляет менее 1200°С, то компоненты, сегрегированные во время разливки, не растворяются в достаточной степени и, таким образом, эффект гомогенизации элемента сплава не может быть продемонстрирован на существенном уровне, а эффект твердого раствора титана (Ti) не может проявиться должным образом. Напротив, если температура повторного нагревания заготовки (SRT) является высокой, то температура повторного нагревания заготовки (SRT) благоприятна для гомогенизации. Если температура повторного нагревания заготовки (SRT) составляет более 1250°С, то увеличивается размер аустенитных зерен и, следовательно, не может быть обеспечена прочность, и могут увеличиваться только производственные затраты на получение стального листа вследствие излишнего нагревания.

[0078] Операция S200 горячей прокатки представляет собой операцию производства стального листа посредством горячей прокатки заготовки, повторно нагретой на операции S100 в пределах диапазона определенной температуры на выходе из чистовой группы клетей прокатного стана (FDT). В одном варианте реализации конечная температура чистовой прокатки может составлять от 840°С до 920°С. В данном контексте, если конечная температура чистовой прокатки (FDT) ниже 840°С, то не может быть обеспечена обрабатываемость стального листа вследствие возникновения смешанной структуры, обусловленного прокаткой по анормальной зоне. Кроме того, может ухудшаться обрабатываемость вследствие неоднородности микроструктуры, и во время горячей прокатки может появляться способность к прокатке вследствие быстрого изменения фазы. Напротив, если температура на выходе из чистовой группы клетей прокатного стана (FDT) выше 920°С, то аустенитные зерна становятся более крупными. Кроме того, укрупняются выделения TiC и, следовательно, может ухудшаться качество готовой детали.

[0079] Во время операции S100 повторного нагревания и операции S200 горячей прокатки часть мелкозернистых выделений может выпадать в осадок на границе зерен с нестабильной энергией. В данном случае мелкозернистые выделения 20, которые осаждаются на границе зерен, действуют как факторы, препятствующие росту аустенитных зерен, обеспечивая эффект увеличения прочности вследствие измельчения аустенита. Мелкозернистые выделения 20, выпавшие в осадок во время операций S100 и S200, могут составлять 0,007% мас. относительно равновесного количества осадка, но не ограничиваясь указанным значением.

[0080] Операция S300 охлаждения/сматывания в рулон представляет собой операцию охлаждения и сматывания в рулон стального листа, подверженного горячей прокатке во время операции S200, в диапазоне определенной температуры сматывания в рулон (СТ) и образования мелкозернистых выделений 20 в стальном листе. Иными словами, во время операции S300 образуются мелкозернистые выделения 20 вследствие образования нитрида или карбида добавки (Ti, Nb и/или V), введенной в заготовку. Сматывание в рулон может быть осуществлено в ферритной зоне, так что равновесное количество осадка мелкозернистых выделений 20 достигает наибольшего значения. После завершения перекристаллизации зерен, описанной выше, когда структура преобразована в феррит, частицы с размером мелкозернистых выделений 20 могут однородно выпадать в осадок не только на границе зерен, но и в самих зернах.

[0081] В одном варианте реализации температура сматывания в рулон (СТ) может составлять от 700°С до 780°С. Температура сматывания в рулон (СТ) влияет на перераспределение углерода (С).Если температура сматывания в рулон (СТ) составляет менее 700°С, то фракция низкотемпературной фазы может увеличиваться вследствие переохлаждения и, следовательно, может увеличиваться прочность, во время холодной прокатки может увеличиваться нагрузка при прокатке, и может резко снизиться пластичность. Напротив, если температура сматывания в рулон (СТ) выше 780°С, могут ухудшаться формуемость и прочность вследствие аномального роста зерен или избыточного роста зерен.

[0082] В соответствии с представленным иллюстративным вариантом реализации, описанным выше, характеристики осаждения мелкозернистых выделений 20 можно контролировать посредством регулирования диапазона температуры сматывания в рулон СТ. Экспериментальный пример изменения характеристик материала 1 для горячей штамповки в зависимости от диапазона температуры сматывания в рулон (СТ) описан далее со ссылкой на фиг.

[0083] Операция S400 холодной прокатки представляет собой операцию разворачивания стального листа, смотанного во время операции S300, для травления стального листа с последующей холодной прокаткой стального листа. В данном случае травление осуществляют для удаления окалины со смотанного стального листа, то есть горячекатаного рулона, полученного в процессе горячей прокатки, описанном выше. В иллюстративном варианте реализации во время холодной прокатки коэффициент обжатия можно регулировать от 30% до 70%, но не ограничиваясь указанными значениями.

[0084] Операция S500 отжиговой термической обработки представляет собой операцию отжиговой термической обработки холоднокатаного стального листа при температуре выше или ровно 700°С. В одном варианте реализации отжиговая термическая обработка включает операцию нагревания холоднокатаного листового материала и охлаждения нагретого холоднокатаного листового материала с определенной скоростью охлаждения.

[0085] Операция S600 плакирования представляет собой операцию формирования металлического слоя на стальном листе, подверженном отжиговой термической обработке. В иллюстративном варианте реализации во время операции S600 плакирования на стальном листе, подверженном отжиговой термической обработке во время операции S500, может быть сформирован плакирующий слой Al-Si.

[0086] В частности, операция плакирования S600 может включать:операцию образования плакирующего слоя методом горячего погружения на поверхности стального листа посредством погружения стального листа в гальваническую ванну при температуре от 650°С до 700°С; и операцию охлаждения сформированного плакирующего слоя посредством охлаждения стального листа, на котором сформирован слой плакирующего покрытия, полученного методом горячего погружения. Согласно настоящему описанию, гальваническая ванна может содержать, в качестве дополнительного элемента, Si, Fe, Al, Mn, Cr, Mg, Ti, Zn, Sb, Sn, Cu, Ni, Co, In, Bi или подобные элементы, но не ограничиваясь ими.

[0087] Горячештамованная деталь, удовлетворяющая требуемой прочности и сгибаемости, может быть получена осуществлением процесса горячей штамповки материала 1 для горячей штамповки, который получен во время операций S100 - S600, описанных выше. В иллюстративном варианте реализации материал 1 для горячей штамповки, полученный в соответствии с описанными выше условиями содержания составных компонентов и технологическими условиями, может иметь прочность при растяжении более или ровно 1350 МПа и сгибаемость более или ровно 50° после осуществления процесса горячей штамповки.

[0088] Далее настоящее изобретение будет описано более подробно с помощью иллюстративного варианта реализации и сравнительного примера. Однако следующий иллюстративный вариант реализации и сравнительный пример предназначены для более конкретной демонстрации настоящего описания, и объем настоящего изобретения не ограничен следующим иллюстративным вариантом реализации и сравнительным примером. Следующий иллюстративный вариант реализации и сравнительный пример могут быть соответствующим образом модифицированы и изменены специалистом в данной области техники в пределах объема настоящего изобретения.

[0089] На фиг. 4 представлен график, демонстрирующий сравнение прочности при растяжении и напряжения при изгибе в зависимости от температуры сматывания в рулон в соответствии с иллюстративным вариантом реализации настоящего изобретения и сравнительным примером; и 5А и 5 В представляют собой изображения, демонстрирующие результаты 4-точечного испытания на изгиб в зависимости от температуры сматывания в рулон в соответствии с иллюстративным вариантом реализации и сравнительным примером.

[0090] Вариант реализации СТ 700 и сравнительный пример СТ 800 представляют собой образцы, полученные горячей штамповкой материала 1 для горячей штамповки, который был получен при осуществлении операций S100 S600 на заготовке, имеющей состав, указанный ниже в таблице 1. В данном случае вариант реализации СТ 700 и сравнительный пример СТ 800 представляют собой образцы, полученные с применением одинаковых условий по содержанию составных компонентов и технологических условий в процессе получения материала 1 для горячей штамповки, но с использованием различной температуры сматывания в рулон (СТ) в качестве единственной переменной.

[0092] В частности, вариант реализации СТ 700 представляет собой образец, полученный горячей штамповкой материала 1 для горячей штамповки, который был получен с использованием температуры сматывания в рулон СТ 700°С, а сравнительный пример СТ 800 представляет собой образец, полученный горячей штамповкой материала 1 для горячей штамповки, который был получен с использованием температуры сматывания в рулон (СТ) 800°С.

[0093] На фиг. 4 представлен график, демонстрирующий прочность при растяжении и напряжение при изгибе, измеренные для варианта реализации СТ 700 и сравнительного примера СТ 800.

[0094] Как показано на фиг. 4, в случае прочности при растяжении, прочность при растяжении варианта реализации СТ 700 была больше, чем прочность при растяжении сравнительного примера СТ 800. Даже в том случае, когда напряжение при изгибе ухудшало характеристики ударопрочности, напряжение при изгибе варианта реализации СТ 700 было улучшено по сравнению с напряжением при изгибе сравнительного примера СТ 800.

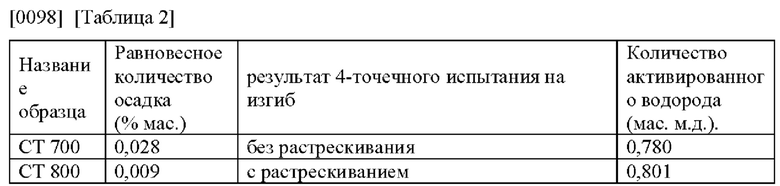

[0095] Как показано ниже в таблице 2, это обусловлено тем, что в случае варианта реализации СТ 700 количество осадка мелкозернистых выделений 20 увеличивалось, и способность к улавливанию водорода, соответственно, улучшалась по сравнению со сравнительным примером СТ 800.

[0096] Ниже в таблице 2 показаны измеренные значения равновесного количества осадка и количества активированного водорода для варианта реализации СТ 700 и сравнительного примера СТ 800, а также результаты испытания на коррозию под напряжением изогнутой балки, проведенного для варианта реализации СТ 700 и сравнительного примера СТ 800. В данном случае равновесное количество осадка относится к наибольшему количеству выделений, которые могут выпадать в осадок при термодинамическом достижении равновесия, и чем больше равновесное количество осадка, тем больше количество выпавших в осадок выделений. Кроме того, количество активированного водорода относится к количеству водорода за исключением водорода, захваченного мелкозернистыми выделениями 20, относительно всего водорода, включенного в стальной лист 10.

[0097] Количество активированного водорода, как описано выше, может быть измерено методом термодесорбционной спектроскопии. В частности, при нагревании образца с заданной скоростью нагревания для повышения его температуры может быть измерено количество водорода, высвободившегося из образца при температуре, которая ниже или равна определенной температуре. В данном случае водород, высвободившийся из образца при температуре, которая ниже или равна определенной температуре, можно понимать как активный водород, который не был захвачен и влияет на замедленное водородное растрескивание, относительно всего водорода, включенного в образец.

[0099] В представленной выше таблице 2 показаны результаты 4-точечного испытания на изгиб, которое проводили на образцах, соответственно, имеющих различное равновесное количество осадка мелкозернистых выделений и количество активированного водорода, измеренное методом термодесорбционной спектроскопии.

[0100] В данном случае 4-точечное испытание на изгиб относится к методу испытания для проверки того, возникают ли трещины при коррозии под напряжением, если образец, полученный посредством воспроизведения состояния воздействия на образец коррозионной среды, подвержен действию напряжения, меньшего или равного пределу упругости в конкретной точке. В данном случае трещина при коррозии под напряжением относится к трещине, возникающей при одновременном действии коррозии и непрерывной растягивающей нагрузки.

[0101] В частности, результаты 4-точечного испытания на изгиб, представленные в таблице 2, получены в результате проверки того, возникают ли трещины при воздействии на каждый образец напряжения, составляющего 1000 МПа, в течение 100 часов на воздухе. Кроме того, измеряли количество активированного водорода, используя метод термодесорбционной спектроскопии, и оно представляет собой значение, полученное при измерении количества водорода, выделившегося из образца при температуре менее или ровно 350°С, при повышении температуры от комнатной температуры до 500°С со скоростью нагрева 20°С/мин для каждого образца.

[0102] Как показано выше в таблице 2, в случае равновесного количества выделений мелкозернистых выделений 20, измеренное равновесное количество осадка для варианта реализации СТ 700 составляло 0,028% мас., а измеренное равновесное количество выделений для сравнительного примера СТ 800 составляло 0,009% мас. Иными словами, вариант реализации СТ 700 может обеспечивать большее количество сайтов улавливания водорода благодаря образованию более мелкозернистых выделений 20, чем сравнительный пример СТ 800.

[0103] Что касается результатов 4-точечного испытания на изгиб, вариант реализации СТ 700 не был подвержен растрескиванию, а в сравнительном примере СТ 800 наблюдали образование трещин. Кроме того, что касается количества активированного водорода, то измеренное количество активированного водорода в варианте реализации СТ700 составляло примерно 0,780 мас. м.д., а измеренное количество активированного водорода в сравнительном примере СТ 800 составляло примерно 0,801 мас. м.д. В этом отношении вариант реализации СТ 700, содержащий относительно меньшее количество активированного водорода, не был подвержен растрескиванию, а сравнительный пример СТ 800, содержащий относительно большее количество активированного водорода, демонстрировал растрескивание. Это может означать, что вариант реализации СТ 700 имеет улучшенные характеристики замедленного водородного растрескивания, чем сравнительный пример СТ 800.

[0104] Иными словами, в варианте реализации СТ 700 количество осадка мелкозернистых выделений 20 увеличивалось по сравнению со сравнительным примером СТ 800 и, соответственно, уменьшалось количество активированного водорода Это означает, что количество водорода, захваченного в варианте реализации СТ 700, увеличивалось по сравнению со сравнительным примером СТ 800 и, следовательно, это может означать улучшение характеристик замедленного водородного растрескивания.

[0105] 5А и 5 В, соответственно, представляют собой изображения, демонстрирующие результаты проведения 4-точечного испытания на изгиб варианта реализации СТ 700 и сравнительного примера СТ 800.

[0106] В частности, на фиг. 5А представлены результаты проведения 4-точечного испытания на изгиб варианта реализации СТ 700, а фиг. 5 В соответствует результатам проведения 4-точечного испытания на изгиб сравнительного примера СТ 800 при использовании таких же условий, как для варианта реализации СТ 700.

[0107] 5А и 5 В, в случае варианта реализации СТ 700 образец не был подвержен растрескиванию по результатам 4-точечного испытания на изгиб, а в случае сравнительного примера СТ 800 образец демонстрировал растрескивание.

[0108] Это указывает на то, что вариант реализации СТ 700 на фиг. 5А представляет собой образец, полученный горячей штамповкой материала 1 для горячей штамповки, который был получен с использованием температуры сматывания в рулон (СТ) 700°С, в котором мелкозернистые выделения 20, имеющие диаметр менее или ровно 0,01 мкм, были образованы в количестве более или ровно 4500 и менее или ровно 16000 на единицу площади (100 мкм2), а среднее расстояние между мелкозернистыми выделениями 20 составляло более или ровно 0,4 мкм и менее или ровно 0,8 мкм. Соответственно, в варианте реализации СТ 700 характеристики замедленного водородного растрескивания были улучшены благодаря эффективному распределению и улавливанию водорода, внедренного в стальной лист 10, и были улучшены характеристики прочности при растяжении и характеристики при изгибе.

[0109] Напротив, сравнительный пример СТ 800 на фиг. 5 В представляет собой образец, полученный горячей штамповкой материала 1 для горячей штамповки, который был получен с использованием температуры сматывания в рулон 800°С. Количество осадка мелкозернистых выделений 20 было недостаточным, а диаметр мелкозернистых выделений 20 был более крупным, что увеличивает вероятность создания внутреннего давления вследствие связывания водорода. Соответственно, в сравнительном примере СТ 800 водород, внедренный в стальной лист 10, не был эффективно диспергирован и захвачен, а прочность при растяжении, характеристики при изгибе и характеристики замедленного водородного растрескивания были снижены.

[0110] Иными словами, несмотря на то, что материал 1 для горячей штамповки был получен из одних и тех же компонентов, разная температура сматывания в рулон (СТ) обусловливает различия прочности, сгибаемости и характеристик замедленного водородного растрескивания материала 1 для горячей штамповки после процесса горячей штамповки. Это обусловлено различием характеристик осаждения мелкозернистых выделений 20 в зависимости от температуры сматывания в рулон (СТ). Таким образом, при использовании условий по содержанию составных компонентов и технологических условий в соответствии с вышеописанными иллюстративными вариантами реализации может быть обеспечена высокая прочность, и могут быть улучшены характеристики сгибаемости и замедленного водородного растрескивания.

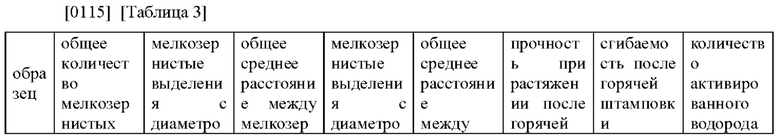

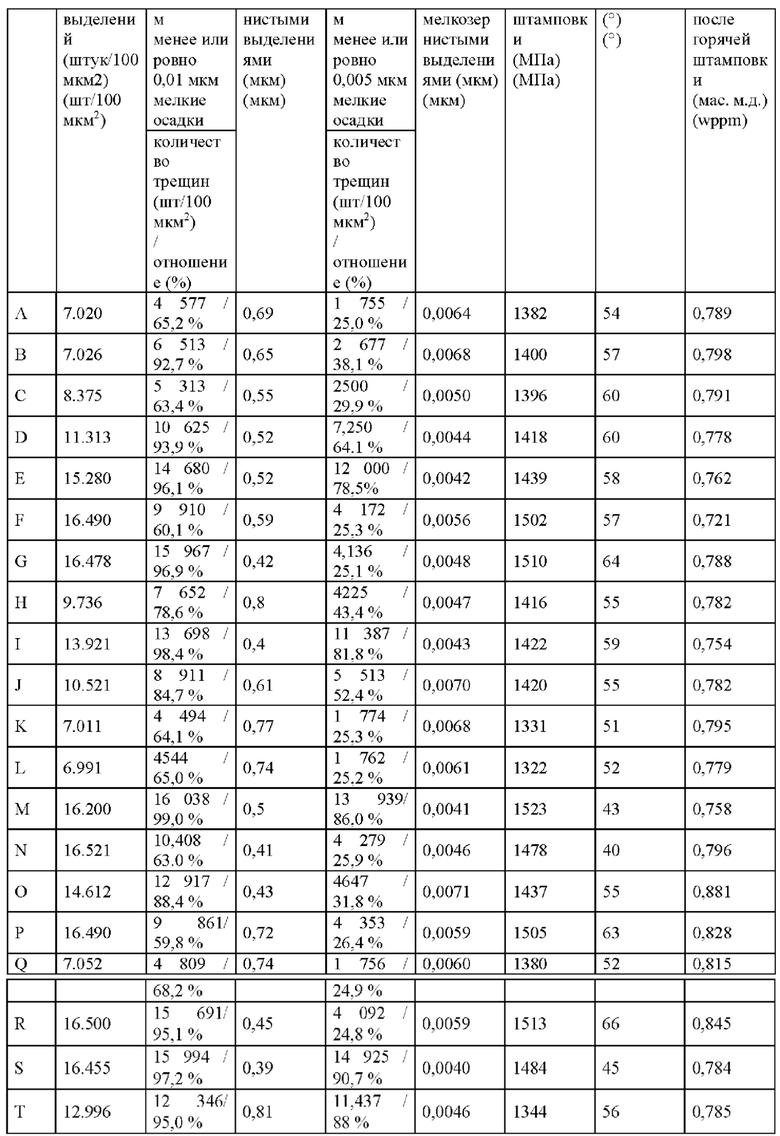

[0111] В представленной ниже таблице 3 для множества образцов показаны числовые значения прочности при растяжении, сгибаемости и характеристик замедленного водородного растрескивания в соответствии с различными характеристиками осаждения мелкозернистых выделений 20. В частности, в таблице 3 для множества показаны измеренные значения характеристик осаждения (количество мелкозернистых выделений 20, среднее расстояние между мелкозернистыми выделениями 20, диаметр мелкозернистых выделений 20 и т.п.) и измеренные значения характеристик (прочности при растяжении, сгибаемости и количества активированного водорода) после горячей штамповки.

[0112] Каждый из множества образцов нагревали до температуры выше или ровно Ас3 (температуры, при которой происходит превращение феррита в аустенит) и охлаждали до температуры менее или ровно 300°С со скоростью охлаждения более или ровно 30°С/с, а затем измеряли прочности при растяжении, сгибаемость и количество активированного водорода.

[0113] В данном случае прочность при растяжении и количество активированного водорода измеряли на основании 4-точечного испытания на изгиб и метода термодесорбционной спектроскопии, описанных выше, а сгибаемость определяли посредством измерения V-образного угла изгиба в соответствии с методом VDA238-100, который является стандартом компании Verband Der Automobilindustrie (VDA).

[0114] Кроме того, измеряли характеристики осаждения мелкозернистых выделений (количество мелкозернистых выделений, среднее расстояние между мелкозернистыми выделениями, диаметр мелкозернистых выделений и т.п.) с помощью анализа изображения, полученного методом ПЭМ, описанным выше. Кроме того, характеристики осаждения мелкозернистых выделений измеряли посредством измерения характеристик осаждения мелкозернистых выделений для некоторых областей, имеющих площадь 0,5 мкм * 0,5 мкм, и пересчета характеристик осаждения на единицу площади (100 мкм2).

[0116] В представленной выше таблице 3 для образцов А - Т указаны измеренные значения характеристик осаждения мелкозернистых выделений (количество мелкозернистых выделений, среднее расстояние между мелкозернистыми выделениями, диаметр мелкозернистых выделений и т.п.) и измеренные значения характеристик (прочности при растяжении, сгибаемости и количества активированного водорода) после горячей штамповки.

[0117] Образцы А - J в таблице 3 выше представляют собой образцы, полученные горячей штамповкой материала 1 для горячей штамповки, который был получен посредством операций S100 S600 с использованием вышеописанных технологических условий и получением заготовки, удовлетворяющей вышеописанным условиям по содержанию составных компонентов (см. таблицу 1). Иными словами, образцы А - J представляют собой образцы, удовлетворяющие условиям характеристик осаждения мелкозернистых выделений, описанных выше. В частности, образцы А - J удовлетворяют условиям характеристик осаждения, при которых в стальном листе образуются мелкозернистые выделения в количестве более или ровно 7000 штук/100 мкм2 и менее или ровно 16500 штук/100 мкм2, со средним диаметром всех мелкозернистых выделений менее или ровно 0,007 мкм и средним расстоянием между всеми мелкозернистыми выделениями более или ровно 0,4 мкм и менее или ровно 0,8 мкм. Кроме того, более или ровно 60% мелкозернистых выделений, образованных в стальном листе, имеют диаметр менее или ровно 0,01 мкм, а количество мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, составляет более или ровно 4500 штук/100 мкм2 и менее или ровно 16000 штук/100 мкм2. Кроме того, более или ровно 25% мелкозернистых выделений, образованных в стальном листе, имеют диаметр менее или ровно 0,005 мкм.

[0118] Образцы A-J согласно настоящему изобретению, удовлетворяющие условиям характеристик осаждения, описанным выше, имеют улучшенную прочность при растяжении, сгибаемость и характеристики замедленного водородного растрескивания. В частности, в образцах A-J прочность при растяжении после горячей штамповки составляла более или ровно 1350 МПа, сгибаемость после горячей штамповки составляла более или ровно 50°, а количество активированного водорода после горячей штамповки составляло менее или ровно 0,8 мас. м.д.

[0119] В отличие от них, образцы К - Т представляют собой образцы, которые не соответствуют по меньшей мере некоторым условиям характеристик осаждения мелкозернистых выделений, описанных выше, и имеют более низкие характеристики прочности при растяжении, сгибаемости и/или замедленного водородного растрескивания, чем образцы А - J.

[0120] В случае образца R доля мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, составляет 4,494%. Это меньше нижнего предела условия содержания мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм. Соответственно, прочность при растяжении образца К составляла лишь 1331 МПа, что является относительно низким значением.

[0121] В случае образца L количество всех мелкозернистых выделений составляло 6991. Это меньше нижнего предела условия по количеству всех мелкозернистых выделений. Таким образом, прочность при растяжении образца L составляла лишь 1322 МПа, что является относительно низким значением.

[0122] В случае образца М количество мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, составляло 16038. Это выше верхнего предела условия по количеству мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм. Соответственно, сгибаемость образца М составляла лишь 43°, что является относительно низким значением.

[0123] В случае образца N количество всех мелкозернистых выделений составляло 16521. Это выше верхнего предела условия по количеству всех мелкозернистых выделений. Соответственно, сгибаемость образца N составляла лишь 40°, что является относительно низким значением.

[0124] В случае образца О средний диаметр всех мелкозернистых выделений составлял 0,0071 мкм. Это выше верхнего предела условия по верхнему диаметру всех мелкозернистых выделений. Соответственно, измеренное количество активированного водорода в образце О составляло 0,881 мас. м.д., что является относительно высоким значением и, следовательно, характеристики замедленного водородного растрескивания относительно ухудшены.

[0125] В случае образца Р доля мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, составляет 59,8%. Это меньше нижнего предела условия содержания мелкозернистых выделений, имеющих диаметр менее или ровно 0,005 мкм. Соответственно, измеренное количество активированного водорода в образце Р составляло 0,828 мас. м.д., что является относительно высоким значением и, следовательно, характеристики замедленного водородного растрескивания относительно ухудшены.

[0126] В случае образца Q доля мелкозернистых выделений, имеющих диаметр менее или ровно 0,005 мкм, составляет 24,9%. Это меньше нижнего предела условия содержания мелкозернистых выделений, имеющих диаметр менее или ровно 0,005 мкм. Соответственно, измеренное количество активированного водорода в образце Q составляло 0,815 мас. м.д., что является относительно высоким значением и, следовательно, характеристики замедленного водородного растрескивания относительно ухудшены.

[0127] В случае образца R доля мелкозернистых выделений, имеющих диаметр менее или ровно 0,005 мкм, составляет 24,8%. Это меньше нижнего предела условия содержания мелкозернистых выделений, имеющих диаметр менее или ровно 0,005 мкм. Соответственно, измеренное количество активированного водорода в образце R составляло 0,845 мас. м.д., что является относительно высоким значением и, следовательно, характеристики замедленного водородного растрескивания относительно ухудшены.

[0128] В случае образца S среднее расстояние между всеми мелкозернистыми выделениями составляло 0,39 мкм. Это меньше нижнего предела условия по среднему расстоянию для всех мелкозернистых выделений. Соответственно, сгибаемость образца S составляла лишь 45°, что является относительно низким значением.

[0129] В случае образца Т среднее расстояние между всеми мелкозернистыми выделениями составляло 0,81 мкм. Это выше верхнего предела условия по среднему расстоянию для всех мелкозернистых выделений. Соответственно, прочность при растяжении образца Т составляла лишь 1344 МПа, что является относительно низким значением.

[0130] Таким образом, материал для горячей штамповки, который был получен способом получения материала для горячей штамповки с использованием условий по содержанию составных компонентов и технологических условий согласно настоящему изобретению, описанных выше, удовлетворяет условиям характеристик осаждения мелкозернистых выделений, описанным выше, после горячей штамповки. Продукт горячей штамповки, удовлетворяющий условиям характеристик осаждения мелкозернистых выделений, описанным выше, имеет улучшенную прочность при растяжении, сгибаемость и характеристики замедленного водородного растрескивания.

[0131] Следует понимать, что иллюстративные варианты реализации, описанные в настоящем документе, следует рассматривать лишь в описательном смысле, а не в качестве ограничения. Описание признаков или аспектов в каждом иллюстративном варианте реализации обычно следует рассматривать как применимое для всех подобных признаков или аспектов в других вариантах реализации. Несмотря на то, что один или более иллюстративных вариантов реализации описаны со ссылкой на графические материалы, специалистам в данной области техники следует понимать, что в их отношении могут быть сделаны различные изменения по форме и деталям, без отступления от сущности и объема настоящего изобретения, определенного прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2816590C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА | 2020 |

|

RU2811928C1 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ, ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2014 |

|

RU2627313C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2560479C1 |

| ГОРЯЧЕГАЛЬВАНИЗИРОВАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566705C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2581334C2 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2013 |

|

RU2586387C2 |

| ВЫСОКОПРОЧНЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2573455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

Изобретение относится к области металлургии, а именно к стальному листу, используемому для получения горячештампованных деталей. Стальной лист содержит углерод (C) в количестве от 0,19 до 0,25 мас.%, кремний (Si) в количестве от 0,1 до 0,6 мас.%, марганец (Mn) в количестве от 0,8 до 1,6 мас.%, фосфор (P) в количестве менее или ровно 0,03 мас.%, серу (S) в количестве менее или ровно 0,015 мас.%, хром (Cr) в количестве от 0,1 до 0,6 мас.%, бор (B) в количестве от 0,001 до 0,005 мас.%, добавку, содержащую по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V), в количестве менее или ровно 0,1 мас.%, остальное составляет железо (Fe) и неизбежные примеси. Лист содержит мелкозернистые выделения, распределенные в стальном листе, причем мелкозернистые выделения содержат нитрид или карбид по меньшей мере одного из титана (Ti), ниобия (Nb) и ванадия (V), и захваченный водород. Мелкозернистые выделения образованы в количестве более или ровно 7000 частиц и менее или ровно 16500 частиц на единицу площади (100 мкм2), причем более или ровно 60% образованных мелкозернистых выделений имеют диаметр менее или ровно 0,01 мкм. Прочность при растяжении стального листа после горячей штамповки составляет более или ровно 1350 МПа, сгибаемость стального листа после горячей штамповки составляет более или ровно 50°, и количество активированного водорода в стальном листе после горячей штамповки составляет менее или ровно 0,8 мас. м.д. Получаемые из стального листа горячештампованные детали обладают высокими механическими характеристиками и характеристиками замедленного водородного растрескивания. 2 н. и 6 з.п. ф-лы, 5 ил., 3 табл.

1. Стальной лист для горячей штамповки, содержащий углерод (C) в количестве от 0,19 до 0,25 мас.%, кремний (Si) в количестве от 0,1 до 0,6 мас.%, марганец (Mn) в количестве от 0,8 до 1,6 мас.%, фосфор (P) в количестве менее или ровно 0,03 мас.%, серу (S) в количестве менее или ровно 0,015 мас.%, хром (Cr) в количестве от 0,1 до 0,6 мас.%, бор (B) в количестве от 0,001 до 0,005 мас.%, добавку в количестве менее или ровно 0,1 мас.%, остальное составляет железо (Fe) и неизбежные примеси, при этом стальной лист содержит:

мелкозернистые выделения, распределенные в стальном листе,

причем указанная добавка содержит по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V), и

причем мелкозернистые выделения содержат нитрид или карбид по меньшей мере одного из титана (Ti), ниобия (Nb) и ванадия (V), и захваченный водород,

причем мелкозернистые выделения образованы в количестве более или ровно 7000 частиц и менее или ровно 16500 частиц на единицу площади (100 мкм2),

причем более или ровно 60% образованных мелкозернистых выделений имеют диаметр менее или ровно 0,01 мкм,

причем прочность при растяжении стального листа после горячей штамповки составляет более или ровно 1350 МПа, сгибаемость стального листа после горячей штамповки составляет более или ровно 50°, и количество активированного водорода в стальном листе после горячей штамповки составляет менее или ровно 0,8 мас. м.д.

2. Стальной лист по п. 1, отличающийся тем, что количество мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, среди мелкозернистых выделений составляет более или ровно 4500 и менее или ровно 16000 на единицу площади (100 мкм2).

3. Стальной лист по п. 1, отличающийся тем, что более или ровно 25% образовавшихся мелкозернистых выделений имеют диаметр менее или ровно 0,005 мкм.

4. Стальной лист по п. 1, отличающийся тем, что среднее расстояние между мелкозернистыми выделениями составляет более или ровно 0,4 мкм и менее или ровно 0,8 мкм.

5. Способ получения стального листа для горячей штамповки, включающий:

повторный нагрев заготовки в пределах температурного диапазона повторного нагрева заготовки от 1200 до 1250 °С;

получение стального листа горячей прокаткой повторно нагретой заготовки в пределах температурного диапазона на выходе из чистовой группы клетей прокатного стана от 840 до 920 °С; и

сматывание в рулон стального листа в пределах температурного диапазона сматывания в рулон от 700 до 780 °С и образование мелкозернистых выделений в стальном листе,

причем заготовка содержит углерод (C) в количестве от 0,19 до 0,25 мас.%, кремний (Si) в количестве от 0,1 до 0,6 мас.%, марганец (Mn) в количестве от 0,8 до 1,6 мас.%, фосфор (P) в количестве менее или ровно 0,03 мас.%, серу (S) в количестве менее или ровно 0,015 мас.%, хром (Cr) в количестве от 0,1 до 0,6 мас.%, бор (B) в количестве от 0,001 до 0,005 мас.%, добавку в количестве менее или ровно 0,1 мас.%, остальное составляет железо (Fe) и неизбежные примеси,

указанная добавка содержит по меньшей мере один из титана (Ti), ниобия (Nb) и ванадия (V), и

мелкозернистые выделения содержат нитрид или карбид по меньшей мере одного из титана (Ti), ниобия (Nb) и ванадия (V), и захваченный водород,

причем мелкозернистые выделения образованы в количестве более или ровно 7000 частиц и менее или ровно 16500 частиц на единицу площади (100 мкм2),

причем более или ровно 60% образованных мелкозернистых выделений имеют диаметр менее или ровно 0,01 мкм,

причем прочность при растяжении стального листа после горячей штамповки составляет более или ровно 1350 МПа, сгибаемость стального листа после горячей штамповки составляет более или ровно 50°, и количество активированного водорода в стальном листе после горячей штамповки составляет менее или ровно 0,8 мас. м.д.

6. Способ по п. 5, отличающийся тем, что количество мелкозернистых выделений, имеющих диаметр менее или ровно 0,01 мкм, среди мелкозернистых выделений составляет более или ровно 4500 и менее или ровно 16000 на единицу площади (100 мкм2).

7. Способ по п. 5, отличающийся тем, что более или ровно 25% образовавшихся мелкозернистых выделений имеют диаметр менее или ровно 0,005 мкм.

8. Способ по п. 5, отличающийся тем, что среднее расстояние между мелкозернистыми выделениями составляет более или ровно 0,4 мкм и менее или ровно 0,8 мкм.

| KR 20200036248 A, 07.04.2020 | |||

| KR 20180133508 A, 14.12.2018 | |||

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРИМЕНЕНИЯ В ГОРЯЧЕЙ ШТАМПОВКЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ДЕТАЛИ | 2011 |

|

RU2557114C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ПРИДАНИЯ ФОРМЫ КОНЕЧНОМУ ПРОДУКТУ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2008 |

|

RU2469102C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2581333C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ГОРЯЧЕШТАМПОВАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2587106C2 |

| СТАЛЬНОЙ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2009 |

|

RU2466210C2 |

Авторы

Даты

2024-02-13—Публикация

2021-06-08—Подача