Изобретение относится к полимерным материалам, в частности к полимерным композиционным материалам общего и специального назначения на основе эпоксидиановой смолы, которые могут быть использованы как для получения самостоятельных композитов, так и в качестве связующих для изготовления лодочных стеклопластиков.

Известна эпоксидная клеевая композиция для с повышенной адгезией, которая может быть использована для ремонта металлического оборудования в химической промышленности вместо сварки, включающая: 3,0-7,4 % масс. каучука (эластомер ГЭН 150/в), 7,3-13,4 % масс. пластификатора диаллилфталата, 9,0-9,4 % масс. наполнителя асбеста молотого, 18,0-18,6 % масс. аминного отвердителя марки УП-583, 2,4-13,9 % масс. аддукт N-метил-α-пирролидона-2 с бромом, 37,3-60,3 % масс. эпoкcидной смолы марки ЭХД 54,6 [А.с. 765332, МПК C09J3/16; опубл. 23.09.1980].

Недостатком указанной композиции является её малая жизнеспособность и высокая вязкость. К тому же указанная композиция не позволяет получать материалы с повышенной гидрофобностью и повышенным индексом сопротивления истиранию.

Известна эпоксидная композиция для создания износостойких полимерных материалов, включающая эпоксидную 38,6-50,6 мас.% диановой смолы ЭД-20, 41,0-43,7 мас.% отвердителя - изометилтетрагидрофталевого ангидрида, 0,4-0,7 мас.% ускорителя - 2,4,6-трис(диметиламинометил)фенола, 5,0-20,0 мас.% полиуретанового модификатора - эпоксиуретановую смолу, представляющую собой продукт взаимодействия диглицидилового эфира диэтилен- или триэтиленгликоля с уретановым каучуком СКУ-Л-1052М [Пат. RU2345106, МПК C08L63/02, C08G59/14, C09J163/02, C09D163/02; опубл. 27.01.2009].

Однако указанная композиция не позволяет получать материалы с повышенной гидрофобностью.

Наиболее близкой к заявляемому изобретению является композиция на основе эпоксидного связующего для композиционных материалов, включающая 40-53 мас.% эпоксидиановой смолы, 32-42 мас.% отвердителя изометилтетрагидрофталевого ангидрида, 0,7-1,5 мас.% ускорителя 2,4,6-трис(диметиламинометил)фенола и 5-18 мас.% полиуретанового пластификатора "Пластур РКОФ-0203" [Пат. RU2160752, МПК C08L63/02, C08K13/00, C08L75/08, C08K5/09, C08K5/18; опубл. 20.12.2000].

Однако для использования композиции для создания лодочных стеклопрластиков необходимы повышенная гидрофобность и износостойкость материала.

Задачей изобретения является разработка композиции на основе эпоксидиановой смолы для создания композиционных материалов, применяемых при создании плавательных средств.

Техническим результатом является повышение физико-механических характеристик, гидрофобности и индекса сопротивления истиранию.

Технический результат достигается в эпоксидной композиции для композиционных материалов для создания плавательных средств, содержащей эпоксидиановую смолу ЭД-20, отвердитель и термопластичный полиуретан, при этом в качестве отвердителя композиция содержит триэтилентетрамин, а в качестве термопластичного полиуретана - полиуретан марки T-ECOPUR, предварительно растворенный в триэтилентетрамине при 50 °С, при следующем соотношении компонентов композиции, масс.ч.:

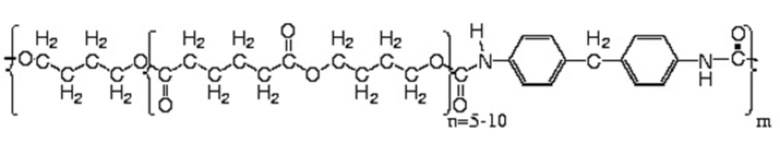

Сущность изобретения заключается в использованиии в составе композиции полиуретанового модификатора марки T-ECOPUR (https://ecoseals.ru/materials/t-ecopur/). Термопластичный полиуретан марки T-ECOPUR представляет собой линейный сегментированный блок-сополимер, состоящий из твердых (жестких) и мягких (гибких, эластичных) сегментов, и имеет следующую молекулярную структуру:

В качестве такого полиуретанового материала могут быть использованы отходы производств, использующих полиуретан указанной марки, например, отходы производства полиуретановых уплотнений.

В качестве отверждающего агента в составе композиции используется триэтилентетрамин (ТЭТА) (ТУ 6-02-1099-83).

В качестве полимерной матрицы использовалась эпоксидиановая смола ЭД-20 (ГОСТ 10587-84), синтезированная в щелочной среде взаимодействием эпихлоргидрина с бисфенолом А.

Примеры составов заявленной композиции и пример сравнения (без полиуретанового компонента) приведены в таблице 1.

Таблица 1

Эпоксидная композиция готовится следующим образом (массовые соотношения компонентов приведены в таблице 1).

Полиуретановый модификатор в виде стружки, получаемой методом точения, измельчают механическим путем до образования мелкодисперсной крошки. Полученную крошку добавляют в отвердитель, периодически перемешивая, выдерживают 24 часа при температуре 50 °С, до состояния однородности.

Далее при комнатной температуре (20–25 °С) в эпоксидиановую смолу ЭД-20 при перемешивании добавляют отвердитель с растворенным в нем полиуретановым модификатором.

Отверждение композиций осуществляют в силиконовых формах. Композиты получают в течение 24 часов при комнатной температуре (20–25 °С).

Использование полиуретанового модификатора марки T-ECOPUR позволяет получить связующее для создания композиционных материалов методом контактного формования.

Полученные композиты были изучены на предмет их реологических и реокинетических характеристик, структурных особенностей и их физико-механические и теплофизические свойств.

Реокинетические исследования проводились при помощи программируемого ротационного вискозиметра Brookfield LVDV-II + Pro в соответствии с ГОСТ 25271-93.

После включения прибора в промежуточной таре было подготовлено связующее, которое с помощью дозирующего устройства помещалось в измерительную ячейку. Шпиндель SC4-27 погружался в жидкость и подсоединялся к нижнему валу вискозиметра. Скорость сдвига регулировалась в диапазоне от 0,1 до 1 с-1, начальная скорость задавалась такой, чтобы степень загруженности пружины была от 10 до 90 % от максимального значения. Измерения проводились при температуре 20 °С и атмосферном давлении. Значения отражались на дисплее и выводились на печать. За время желатинизации принимали значение времени, необходимое для достижения связующем вязкости 50000 мПа⋅с (в соответствии с ГОСТ 22181-2015).

Определение содержания гель-фракции.

Для проведения испытания были подготовлены и измельчены образцы отвержденного связующего. После взвешивания они 24 часа экстрагировались в аппарате Сокслета в среде диметилформамида. Экстрагент применялся с учетом испытываемой системы материала, содержащей полиуретан, растворимый в ДМФА. После экстрагирования образцы высушивали и взвешивали, исходя из разности первоначальной и конечной масс определялось содержание гель-фракции. Экстракция проводилась при температуре 160 °С, которая поддерживалась при помощи термостата и силиконовой ванны.

Определение разрушающего напряжения, модуля упругости и относительной деформации при статическом изгибе.

Для проведения испытания были подготовлены серии образцов в виде брусков п. 6.1.3 (ГОСТ 4648-2014). Отверждение образцов проходило 24 часа, после чего они были термостатированы в течение 4 часов при 80 °С. После кондиционирования образцов при комнатной температуре они обтачивались для удаления усадочной раковины, наплывов и неровностей согласно ГОСТ 26277-84 (способ механической обработки – 3) с помощью гравировально-фрезерного станка с числовым программным управлением OMNI CNC 6090 ROUTER (Omni CNC Technology Co., Ltd) с использованием концевой фрезы диаметром 20 мм в режиме 2D-выборки со скоростью подачи и вращения инструмента 0,5 и 20000 об/мин соответственно. Испытание проводилось по ГОСТ 4648-2014 (метод А) с помощью испытательной машины Zwick Z5.0 TH (ZwickRoell GmbH & Co. KG). Скорость движения верхней опоры 2 мм/мин, расстояние между опорами составляло 16 толщин образца.

Определение температуры размягчения по Вика.

Для испытания были изготовлены прямоугольные образцы толщиной от 3 до 6,5 мм по ISO 306. Размеры испытуемой поверхности – не менее 10 на 10 мм. Определение температуры размягчения пластмасс по Вика выполнялось в соответствии с ГОСТ 15083-2014 метод B120 на приборе Gotech HDT-HV-2000-3. Нагрузка 50 Н; скорость повышения температуры 120 °С/ч, среда – силиконовая жидкость ПМС-200. Значение отражается на дисплее.

Оценка гидрофобности материала

Оценку гидрофобности материала осуществляли путем определения краевого угла смачивания на приборе OCA 15 EC фирмы DataPhysics. На поверхность шлифованных образцов наносились капли дистилированной воды объемом 4-6 мкл. По методу Юнга-Лапласа вычисляли угол сидящей капли. За результат принималось среднее арифметическое 10 измерений контактного угла для каждого вида образцов.

Плотность образцов содержащих полиуретановые отходы меняется в пределах 1181-1188 кг/м3.

Оценка температуры размягчения (метод Вика) показала сравнительно небольшое понижение данного показателя при повышении содержания полиуретановых отходов: с увеличением содержания модификатора значения деформационной теплостойкости уменьшаются от 98,5 до 80,2 °С. При этом количество гель-фракции в материалах значимо не отличается. Независимо от содержания полиуретана величина гель-фракции высокая и составляет около 97 %, что указывает на близкую степень сшивания полученных полимерных композитов. Вероятно, обозначенное выше понижение теплостойкости связано не с увеличением степени сшивания, а с особенностями формирования структуры отвержденного материала с участием эпоксидных групп смолы и молекул полиуретана, входящих в состав модификатора.

В таблице 2 представлены результаты физико-механических испытаний на статический изгиб.

В результате физико-механических испытаний полученных образцов выявлено, что композиты с модификатором обладают улучшенными физико-механическими свойствами: изгибающее напряжение при разрушении и модуля упругости при статическом изгибе составляют 101,0 МПа и 3,2 ГПа, соответственно.

Таблица 2

В таблице 3 представлены результаты реокенетических исследований.

Таблица 3

Независимо от соотношения компонентов в рамках заявленного диапазона, значения динамической вязкости начинают расти сразу после совмещения компонентов. При этом начальный уровень вязкости связующих находится в интервале от 10075,9 до 16168,4 мПа⋅с, а время желатинизации – от 85 до 62 минут.

В таблице 4 представлены результаты исследований водопоглощения связующих и результаты испытания по определению краевого угла смачивания.

Таблица 4

В таблице 5 представлены результаты испытания на сопротивление истиранию по возобновляемой поверхности.

Таблица 5

Согласно полученным данным, уровень максимально достижимого на 74 сутки водопоглощения уменьшается пропорционально увеличению концентрации полиуретана. Максимальная доля поглощенной воды при этом не превышает 1,0 % масс.

Согласно полученным данным, во всех случаях кроме состава 4 индекс сопротивления истиранию увеличивается пропорционально увеличению концентрации полиуретана. Максимальное значение показателя составляет 16,6 усл. ед.

Согласно полученным данным, максимально достижимое значение краевого угла смачивания составляет 113,2 град.

Таким образом, эпоксидная композиция, содержащая эпоксидиановую смолу ЭД-20, отвердитель триэтилентетрамин и термопластичный полиуретан марки T-ECOPUR, предварительно растворенный в триэтилентетрамине при 50 °С, при заявленном соотношении компонентов, позволяет получать технологичные связующие для создания композитов с улучшенными физико-механическими характеристикамии, повышенной гидрофобностью и индексом сопротивления истиранию, что может быть использовано при изготовлении лодочных стеклопластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композитов пониженной горючести на основе эпоксидиановой смолы | 2022 |

|

RU2784431C1 |

| Способ получения композитов пониженной горючести на основе эпоксидиановой смолы | 2021 |

|

RU2784430C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ ПОНИЖЕННОЙ ГОРЮЧЕСТИ НА ОСНОВЕ ЭПОКСИДИАНОВОЙ СМОЛЫ | 2024 |

|

RU2839365C1 |

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2823033C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2345106C1 |

| МОДИФИКАТОР ДЛЯ ПОВЫШЕНИЯ ЭЛАСТИЧНОСТИ И ПРОЧНОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2404214C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453565C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2828117C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749379C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОЛИМЕРНОГО КОМПОЗИТА | 2021 |

|

RU2757862C1 |

Изобретение относится к полимерным материалам, в частности к полимерным композиционным материалам общего и специального назначения на основе эпоксидиановой смолы, которые могут быть использованы как для получения самостоятельных композитов, так и в качестве связующих для изготовления лодочных стеклопластиков. Предложена эпоксидная композиция, содержащая эпоксидиановую смолу ЭД-20, отвердитель и термопластичный полиуретан, при этом в качестве отвердителя композиция содержит триэтилентетрамин, а в качестве термопластичного полиуретана - полиуретан марки T-ECOPUR, предварительно растворенный в триэтилентетрамине при 50°С, при следующем соотношении компонентов композиции, мас.ч.: эпоксидиановая смола ЭД-20 - 100,0, полиуретан марки T-ECOPUR - 0,5-2,0 и триэтилентетрамин - 10,0. Технический результат - повышение физико-механических характеристик, гидрофобности и индекса сопротивления истиранию. 5 табл., 5 пр.

Эпоксидная композиция для композиционных материалов для создания плавательных средств, содержащая эпоксидиановую смолу ЭД-20, отвердитель и термопластичный полиуретан, отличающаяся тем, что в качестве отвердителя композиция содержит триэтилентетрамин, а в качестве термопластичного полиуретана - полиуретан марки T-ECOPUR, предварительно растворенный в триэтилентетрамине при 50°С, при следующем соотношении компонентов композиции, мас.ч.:

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2160752C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2345106C1 |

| ПОЛИУРЕТАНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2707345C2 |

| DE 19526151 A1, 09.01.1997 | |||

| US 9399697 B, 26.07.2016. | |||

Авторы

Даты

2024-02-15—Публикация

2023-06-08—Подача