Настоящее изобретение относится к новым полученным экструзией с раздувом пленкам на основе смеси С2С3 статистического сополимера и пластомера на основе С2, которые обладают сочетанием низкой температуры начала герметизации (ТНГ), хороших оптических свойств и улучшенного баланса жесткости/ударопрочности, а также демонстрируют отличное поведение при стерилизации.

Полипропилены все больше способны заменить полиэтилены во многих технических областях, так как довольно часто полипропилены нового поколения обладают улучшенными свойствами по сравнению с обычными полиэтиленовыми материалами. Это относится также к области полученных экструзией с раздувом пленок, где в полипропилене используют преимущества молекулярной инженерии для преодоления недостатков известных материалов для производства пленки, получаемой экструзией с раздувом.

Сектор полученных экструзией с раздувом пленок представляет собой область все возрастающего значения в различных сегментах применения, таких как промышленная упаковка, потребительская упаковка, пакеты и мешки, ламинирующие пленки, барьерные пленки, упаковка пищевых продуктов или медицинских изделий, сельскохозяйственные пленки, гигиенические изделия и упаковка продуктов.

Полипропилен применим в областях, где герметизирующие свойства играют важную роль, например, в производстве пищевой упаковки, особенно когда требуется хорошее сочетание прозрачности и механических характеристик.

Тепловая герметизация является преобладающим методом изготовления гибких и полужестких упаковок. Важным показателем хорошей эффективности герметизации является, в частности, низкая температура начала герметизации (ТНГ), которая необходима для поддержания высокой скорости на упаковочных машинах. Кроме того, желательно также иметь упаковочный материал с улучшенной ударной вязкостью и другими механическими свойствами, такими как высокая прочность на раздир.

Кроме того, желательно также иметь упаковочный материал с удовлетворительными оптическими свойствами, такими как низкая мутность и/или высокая прозрачность.

В области некоторых пищевых применений, таких как термостойкие стерилизуемые пакеты, или некоторых медицинских применений требуется стерилизационная обработка.

Наиболее распространенными процедурами стерилизации являются использование тепла (пара), излучения (бета-излучение, электроны или гамма-излучение) или химических веществ (обычно оксида этилена). Паровую стерилизацию обычно проводят в диапазоне температур примерно от 120 до 130°С. Таким образом, материал должен обладать достаточной термической стойкостью, например, температурой плавления выше, чем обычная температура паровой стерилизации, составляющая примерно от 120 до 130°С.

Конечно, обработка полимера в условиях стерилизации, описанных выше, может ухудшить его конечные свойства, особенно оптические свойства, такие как прозрачность.

Желательно иметь упаковочный материал с удовлетворительными оптическими свойствами, такими как низкая мутность, обладающий также хорошими механическими и герметизирующими свойствами. Часто оказывается, что улучшение одного из желаемых свойств достигается за счет ухудшения по меньшей мере одного из других свойств. Было предпринято несколько попыток решить вышеуказанные проблемы.

В ЕР 3280768 заявлена полимерная композиция, содержащая (а) 65,0-90,0 масс. % пропиленового сополимера (А), имеющего (1) показатель текучести расплава ПТР2 (230°С), измеренный в соответствии с ISO 1133, в диапазоне от более 0,8 до 15,0/10 мин, (2) содержание сомономера в диапазоне от 2,0 до менее 12,0 мол. %, (3) температуру плавления в диапазоне от 125 до менее 143°С, (4) долю растворимых в холодном ксилоле веществ (РХКВ) в диапазоне от 17,0 до 45,0 масс. %, и (5) температуру стеклования (Тс) в диапазоне от -10°С до 2°С; и (b) 10,0-35,0 масс. % эластомерного модификатора (В), где эластомерный модификатор (В) характеризуется тем, что (i) разница между показателем преломления (RI), определяемым при 23°С в соответствии с ISO 489:1999 (Е), пропиленового сополимера (А) и эластомерного модификатора (В) составляет менее 0,015, и (ii) температура стеклования (Тс) эластомерного модификатора (В) равна или ниже -20°С. Композицию перерабатывают в литые пленки.

Доля РХКВ базового ПП (а) довольно высока, что ограничивает применимость композиции как из-за низкой жесткости, так и из-за риска миграции в содержимое.

В ЕР 18180768 описаны литые пленки, изготовленные из композиции С2С3 статистического сополимера, содержащей (А) от 70,0 до 99,9 масс. % С2С3 статистического сополимера, имеющего (а) содержание этилена в диапазоне от 2,0 до 4,8 масс. %; (b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 4,0 до 12,0 г/10 мин; (с) температуру плавления Тпл, определенную методом ДСК в соответствии с ISO 11357, от 120 до 135°С; (d) долю растворимых в холодном ксилоле веществ (РХКВ) ниже 10,0 масс. %; и (В) от 0,0 до 30,0 масс. % этилен-α-олефинового пластомера, имеющего плотность в диапазоне от 860 до 900 кг/м3 и ПТР2 (190°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,5 до 50,0 г/10 мин, и (С) одну или более добавок в общем количестве от 0,1 до 5,0 масс. % в расчете на композицию, выбранных из группы, включающей скользящие добавки, антиблокировочные добавки, УФ-стабилизаторы, антистатические добавки, альфа-нуклеирующие агенты и антиоксиданты.

В ЕР 3031849 описана полипропиленовая однослойная отливка, содержащая смесь (а) от 85,0 до 98,0 масс. %, в расчете на смесь, статистического сополимера пропилена, полученного на катализаторе Циглера-Натта, где указанный статистический сополимер пропилена состоит из звеньев, полученных из пропилена и этилена, и (b) от 2,0 до 15,0 масс. %, в расчете на смесь, пластомера на основе этилена, имеющего плотность согласно ISO 1183 0,915 г/см3 или ниже и ПТР2 согласно ISO 1133 (190°С; 2,16 кг) в диапазоне от 2,0 до 30 г/10 мин, при этом количества а) и b) в сумме составляют 100 масс. %.

Такие композиции на основе статистических сополимеров пропилена, полученных на катализаторах Циглера-Натта, имеют, благодаря используемому катализатору, высокую долю РХКВ и низкую ударную вязкость.

Таким образом, хотя в данной области техники известно несколько литых пленок, по-прежнему существует необходимость разработки пленок, получаемых экструзией с раздувом, которые обеспечивают выгодное сочетание низкой температуры начала герметизации, оптических свойств и механических свойств, таких как модуль упругости при растяжении, ударная вязкость (DDI) и сопротивление раздиру.

Соответственно, задачей настоящего изобретения является обеспечение пленки, полученной экструзией с раздувом, особенно неориентированной пленки, полученной экструзией с раздувом, обладающей отличными герметизирующими свойствами в сочетании с хорошими оптическими характеристиками и улучшенным балансом жесткости/ударопрочности, особенно обладающей высоким модулем растяжения, высокой ударной вязкостью и высоким сопротивлением раздиру.

Настоящее изобретение основано на выводе о том, что рассмотренные выше требования в применениях для термической герметизации, то есть пленки, одновременно имеющие низкую температуру начала герметизации (ТНГ), улучшенные механические свойства, особенно ударную вязкость и прочность на раздир, а также отличные свойства при стерилизации, могут быть достигнуты путем использования конкретного состава полиолефиновой композиции.

Таким образом, согласно первому аспекту, настоящее изобретение направлено на полученные экструзией с раздувом пленки, содержащие по меньшей мере 95,0 масс. % смеси компонентов (А) и (В), где смесь содержит

(A) от 60,0 масс. % до 95,0 масс. % С2С3 статистического сополимера, состоящего из от 45,0 масс. % до 85,0 масс. % полимерной фракции (А-1), имеющей

(i) содержание этилена в диапазоне от 1,5 до 5,0 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,8 до 8,0 г/10 мин, и

от 15,0 масс. % до 55,0 масс. % полимерной фракции (А-2), имеющей

(i) содержание этилена в диапазоне от 4,0 до 10,0 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,1 до 3,0 г/10 мин;

при этом содержание этилена в полимерной фракции (А-2) выше, чем содержание этилена в полимерной фракции (А-1), а показатель текучести расплава ПТР2 (230°С/2,16 кг) полимерной фракции (А-2) ниже, чем ПТР2 (230°С/2,16 кг) полимерной фракции (А-1), и при этом С2С3 статистический сополимер имеет

(a) общее содержание этилена в диапазоне от 1,0 до 7,0 масс. %;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,5 до менее 4,0 г/10 мин; и

(c) температуру плавления Тпл, определяемую методом ДСК в соответствии с ISO 11357, от 110°С до 140°С,

при этом указанный сополимер получен с использованием катализатора с одним типом активных центров, и

(B) от 5,0 масс. % до 40,0 масс. % пластомера на основе этилена, имеющего

(i) плотность в соответствии с ISO 1183 от 860 кг/м3 до 900 кг/м3 и

(ii) ПТР2 в соответствии с ISO 1133 (190°С; 2,16 кг) в диапазоне от 0,1 до 50 г/10 мин,

(iii) сомономер, выбранный из С4-C8 альфа-олефинов,

при этом указанная полученная экструзией с раздувом пленка имеет

a) ударную вязкость при падении дротика (DDI), определяемую в соответствии с ASTM D1709, метод А на полученной экструзией с раздувом пленке толщиной 50 мкм, от по меньшей мере 60 г до более 1700 г и

b) прочность на раздир по Элмендорфу, определяемую в соответствии с ISO 6383/2, измеренную в машинном направлении (MD), в диапазоне от по меньшей мере 5,0 Н/мм до 50,0 Н/мм, и измеренную в поперечном направлении (TD), в диапазоне от по меньшей мере 80,0 Н/мм до 300,0 Н/мм.

Далее изобретение описано более подробно.

Полученные экструзией с раздувом пленки согласно изобретению содержат смесь С2С3 статистического сополимера (А) и пластомера (В) на основе этилена.

Относительно С2С3 статистического сополимера (А)

Компонент (А) может присутствовать в количестве от 60,0 до 95,0 масс. %, в расчете на общую массу смеси, предпочтительно в количестве от 65,0 до 93,0 масс. %, более предпочтительно в количестве от 70,0 до 92,0 масс. %.

С2С3 статистический сополимер (А) согласно изобретению представляет собой статистический сополимер пропилена и этилена в качестве сомономера.

С2С3 статистический сополимер (А) получают в присутствии металлоценового катализатора.

С2С3 статистический сополимер (А) согласно данному изобретению отличается умеренным или низким содержанием этиленового сомономера.

Соответственно, С2С3 статистический сополимер (А) имеет общее содержание этилена в диапазоне от 1,0 до 7,0 масс. %, предпочтительно от 1,5 до 6,5 масс. %, более предпочтительно от 2,0 до 6,0 масс. % и еще более предпочтительно от 2,5 до 5,5 масс. %.

С2С3 статистический сополимер (А) имеет показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,5 до менее 4,0 г/10 мин, предпочтительно от 0,7 до 3,5 г/мин и более предпочтительно от 0,9 до 3,0 г/мин.

Кроме того, С2С3 статистический сополимер (А) имеет температуру плавления Тпл, измеренную с помощью ДСК в соответствии с ISO 11357, в диапазоне от 110°С до 140°С, предпочтительно от 115°С до 135°С, более предпочтительно от 118°С до 132°С.

Альтернативно, С2С3 статистический сополимер (А) может быть определен содержанием растворимых в холодном ксилоле веществ (РХКВ), определяемым при 25°С в соответствии с ISO 16152; 2005. Соответственно, С2С3 статистический сополимер (А) предпочтительно характеризуется содержанием растворимых в холодном ксилоле веществ (РХКВ) от 0,6 масс. % до 12,0 масс. %, предпочтительно в диапазоне от 1,0 до 10,0 масс. %, более предпочтительно в диапазоне от 1,5 до 8,0 масс. % и еще более предпочтительно в диапазоне от 2,0 до 6,0 масс. %.

С2С3 статистический сополимер (А) является бимодальным в отношении содержания сомономера и ПТР2 и состоит из полимерных фракций (А-1) и (А-2). Таким образом, С2С3 статистический сополимер (А) содержит от 45,0 до 85,0 масс. % полимерной фракции (А-1), имеющей

(i) содержание этилена в диапазоне от 1,5 до 5,0 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,8 до 8,0 г/10 мин, и

от 15,0 до 55,0 масс. % полимерной фракции (А-2), имеющей

(i) содержание этилена в диапазоне от 4,0 до 10,0 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, в диапазоне от 0,1 до 3,0 г/10 мин,

при этом содержание этилена в полимерной фракции (А-2) выше, чем содержание этилена в полимерной фракции (А-1), а показатель текучести расплава ПТР2 (230°С/2,16 кг) полимерной фракции (А-2) ниже, чем ПТР2 (230°С/2,16 кг) полимерной фракции (А-1).

Предпочтительно, С2С3 статистический сополимер (А) содержит от 50,0 до 80,0 масс. % полимерной фракции (А-1) и от 20,0 до 50,0 масс. % полимерной фракции (А-2).

Более предпочтительно, С2С3 статистический сополимер (А) содержит от 55,0 до 75,0 масс. % полимерной фракции (А-1) и от 25,0 до 45,0 масс. % полимерной фракции (А-2).

Полимерная фракция (А-1) предпочтительно имеет содержание этилена в диапазоне от 1,8 до 4,5 масс. % и более предпочтительно в диапазоне от 2,0 до 4,0 масс. %.

Показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, полимерной фракции (А-1) предпочтительно находится в диапазоне от 1,0 до 6,5 г/10 мин, более предпочтительно в диапазоне от 2,0 до 5,0 г/10 мин.

Полимерная фракция (А-2) предпочтительно имеет содержание этилена в диапазоне от 4,5 до 9,0 масс. % и более предпочтительно в диапазоне от 4,7 до 8,0 масс. %.

Показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, полимерной фракции (А-2) предпочтительно находится в диапазоне от 0,2 до 2,5 г/10 мин и более предпочтительно в диапазоне от 0,2 до 2,0 г/10 мин, например, от 0,2 до 1,8 г/10 мин.

При этом С2С3 статистический сополимер (А) предпочтительно получен полимеризацией пропилена и этилена с помощью последовательного процесса полимеризации, включающего по меньшей мере два соединенных последовательно реактора, в присутствии металлоценового катализатора.

Таким образом, С2С3 статистический сополимер (А) получают в последовательном процессе полимеризации, включающем по меньшей мере два реактора полимеризации, (R1) и (R2), при этом в первом реакторе (R1) полимеризации получают первую полимерную фракцию (А-1), которую затем переносят во второй реактор (R2) полимеризации. Во втором реакторе (R2) полимеризации затем получают вторую полимерную фракцию (А-2) в присутствии первой полимерной фракции (А-1).

Процессы полимеризации, которые пригодны для получения С2С3 статистического сополимера (А), обычно содержат по меньшей мере две стадии полимеризации, и каждая стадия может быть осуществлена в растворе, в суспензии, в псевдоожиженном слое, в массе или в газовой фазе.

Термин «реактор полимеризации» должен указывать на то, что происходит основная полимеризация. Таким образом, в случае если процесс состоит из одного или двух реакторов полимеризации, это определение не исключает варианта, что общая система содержит, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Термин «состоять из» является лишь закрытой формулировкой в отношении основных реакторов полимеризации.

Термин «последовательный процесс полимеризации» указывает на то, что С2С3 статистический сополимер (А) производят по меньшей мере в двух соединенных последовательно реакторах. Соответственно, такая система полимеризации содержит по меньшей мере первый реактор (R1) полимеризации и второй реактор (R2) полимеризации и, возможно, третий реактор (R3) полимеризации.

Первый реактор (R1) полимеризации предпочтительно представляет собой суспензионный реактор и может представлять собой любой реактор непрерывного действия или с простым перемешиваемым резервуаром или петлевой реактор, работающий в массе или в суспензии. Термин «в массе» означает полимеризацию в реакционной среде, которая содержит по меньшей мере 60% (масс./масс.) мономера. Согласно настоящему изобретению, суспензионный реактор предпочтительно представляет собой (работающий в массе) петлевой реактор.

Второй реактор (R2) полимеризации и факультативный третий реактор (R3) полимеризации предпочтительно являются газофазными реакторами (ГФР), то есть первым газофазным реактором (ГФР1) и вторым газофазным реактором (ГФР2). Газофазный реактор (ГФР) согласно данному изобретению предпочтительно представляет собой реактор с псевдоожиженным слоем, реактор с быстрым кипящим слоем или реактор с неподвижным слоем или любую их комбинацию.

Предпочтительным многостадийным способом является процесс «петлевой реактор - газофазный реактор», такой как разработанный фирмой Borealis (известный как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или WO 00/68315.

Другим подходящим суспензионно-газофазным процессом является процесс Spheripol® фирмы Basell.

Предпочтительно, в настоящем способе получения композиции С2С3 статистического сополимера, как определено выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), например, петлевого реактора (LR), стадии (а) могут быть следующими:

температура находится в диапазоне от 40°С до 110°С, предпочтительно между 60°С и 100°С, более предпочтительно между 65°С и 95°С,

давление находится в диапазоне от 20 бар до 80 бар (от 2 МПа до 8 МПа), предпочтительно от 40 бар до 70 бар (от 4 МПа до 7 МПа),

для регулирования молярной массы может быть добавлен водород способом, который известен сам по себе.

Затем реакционную смесь из первого реактора (R1) переносят во второй реактор (R2), то есть газофазный реактор (ГФР1), где условия предпочтительно следующие:

температура находится в диапазоне от 50°С до 130°С, предпочтительно между 60°С и 100°С,

давление находится в диапазоне от 5 бар до 50 бар (от 0,5 МПа до 5 МПа), предпочтительно от 15 бар до 35 бар (от 1,5 МПа до 3,5 МПа),

для регулирования молярной массы может быть добавлен водород способом, который известен сам по себе.

С2С3 статистический сополимер (А) согласно данному изобретению получают в присутствии металлоценового катализатора.

Таким образом, С2С3 статистический сополимер (А) получают способом, включающим следующие стадии:

a) полимеризацию в первом реакторе (R1) пропилена и этилена с получением полимерной фракции (А-1) С2С3 статистического сополимера (А),

b) перемещение указанной полимерной фракции (А-1) и непрореагировавших сомономеров из первого реактора во второй реактор (R2),

c) подачу в указанный второй реактор (R2) пропилена и этилена,

d) полимеризацию в указанном втором реакторе (R2) и в присутствии указанной полимерной фракции (А-1) пропилена и этилена с получением полимерной фракции (А-2),

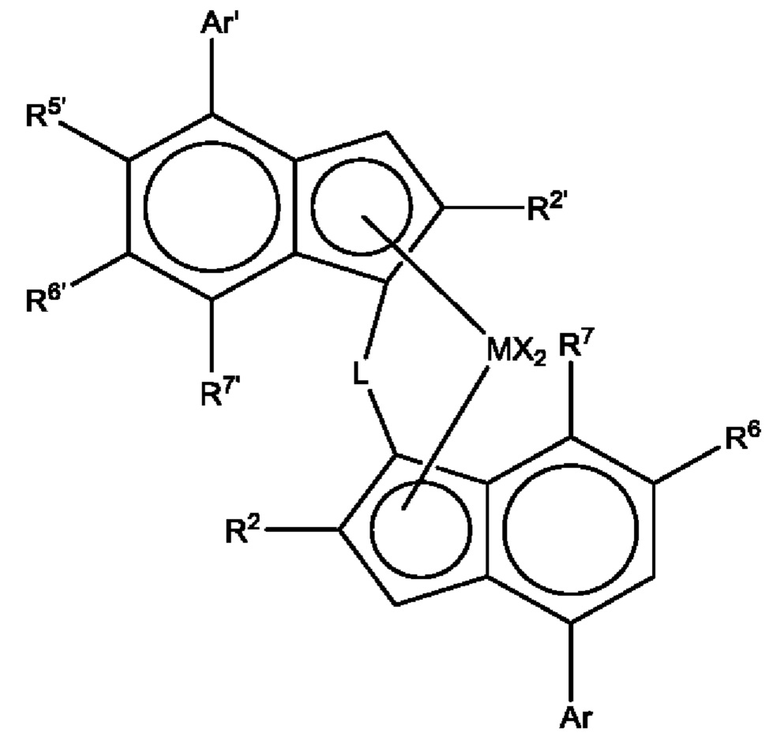

причем указанная полимерная фракция (А-1) и указанная полимерная фракция (А-2) образуют С2С3 статистический сополимер (А), как определено выше, при этом полимеризация происходит в присутствии металлоценового катализатора, содержащего (i) комплекс формулы (I):

где М представляет собой цирконий или гафний; каждый X является сигма-лигандом;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где R' каждый независимо представляет собой атом водорода, C1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

R2 и R2' каждый независимо представляют собой С1-С20-гидрокарбильный радикал, возможно содержащий один или более гетероатомов из групп 14-16 периодической таблицы;

R5' представляет собой C1-20-гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16 периодической таблицы, возможно замещенных одним или более атомами галогена;

R6 и R6' каждый независимо представляют собой водород или C1-20-гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16 периодической таблицы; где R6' предпочтительно представляет собой третичную алкильную группу;

R7 представляет собой водород или C1-20-гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16, a R7' представляет собой водород;

Ar и Ar' каждый независимо представляют собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно замещенную одной или более группами R1;

каждый R1 представляет собой C1-20-гидрокарбильную группу, или две группы R1 на соседних атомах углерода, взятые вместе, могут образовывать конденсированное 5- или 6-членное неароматическое кольцо с группой Ar или Ar', причем указанное кольцо само возможно замещено одной или более группами R4; каждый R4 представляет собой С1-20-гидрокарбильную группу; и

(ii) сокатализатор, содержащий по меньшей мере одно или два соединения металла группы 13 периодической таблицы, например, соединение Al и/или бора.

Более предпочтительно, используют систему сокатализаторов, включающую борсодержащий сокатализатор, такой как боратный сокатализатор, и алюмоксановый сокатализатор.

Еще более предпочтительно, катализатор нанесен на носитель - диоксид кремния.

Относительно катализатора:

В общем, каталитическая система, используемая в настоящем изобретении, может быть приготовлена, как описано в WO 2018/122134 А1. Катализатор может быть использован в нанесенной или в ненанесенной форме, предпочтительно в нанесенной форме. Используемый материал носителя в виде твердых частиц предпочтительно представляет собой органический или неорганический материал, такой как диоксид кремния, оксид алюминия или оксид циркония, или смешанный оксид, такой как диоксид кремния - оксид алюминия (алюмосиликат), в частности, диоксид кремния, оксид алюминия или диоксид кремния - оксид алюминия. Предпочтительным является использование носителя - диоксида кремния. Квалифицированному специалисту известно о процедурах, необходимых для нанесения металлоценового катализатора.

Особенно предпочтительно, чтобы носитель представлял собой пористый материал, так что комплекс может быть загружен в поры носителя, например, с использованием процесса, аналогичного описанным в WO 94/14856 (Mobil), WO 95/12622 (Borealis) и WO 2006/097497.

Средний размер частиц носителя - диоксида кремния может обычно составлять от 10 до 100 мкм. Однако оказалось, что особые преимущества можно получить, если носитель имеет средний размер частиц от 15 до 80 мкм, предпочтительно от 18 до 50 мкм.

Средний размер пор носителя - диоксида кремния может находиться в диапазоне от 10 до 100 нм, а объем пор - от 1 до 3 мл/г.

Примерами подходящих материалов носителя являются, например, ES757, производимый и продаваемый PQ Corporation, Sylopol 948, производимый и продаваемый Grace, или диоксид кремния SUNSPERA DM-L-303 производства AGC Si-Tech Co. Носители могут быть дополнительно прокалены перед использованием при приготовлении катализатора для достижения оптимального содержания силанольной группы.

Использование этих носителей является обычным в данной области техники.

Предпочтительными комплексами для использования в изобретении являются комплексы формулы (II') или (II)

где М представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил, С3-10-циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20-арилалкил или С7-20-алкиларил;

каждый из R2 или R2' представляет собой C1-10-алкильную группу;

R5' представляет собой С1-10 алкильную группу или Z'R3 группу;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкильную группу или группу ZR3, и R7' представляет собой водород;

Z и Z' независимо представляют собой О или S;

R3' представляет собой C1-10-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогеновыми группами;

R3 представляет собой С1-10-алкильную группу;

каждый n независимо составляет от 0 до 4, например, 0, 1 или 2;

и каждый R1 независимо представляет собой C1-20-гидрокарбильную группу, например, С1-10-алкильную группу.

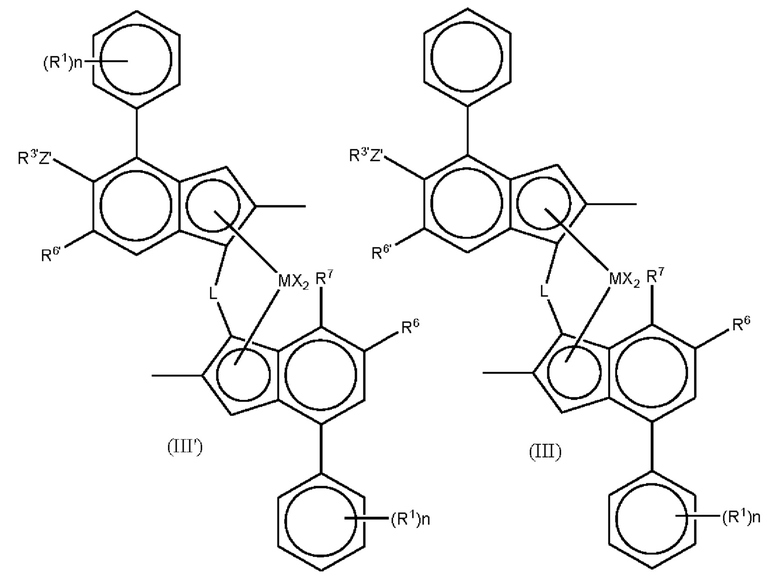

Другими предпочтительными комплексами для использования в изобретении являются комплексы формулы (III') или (III)

где М представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C- или -R'2Si-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил или С3-10-циклоалкил;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или ОС1-6-алкил; Z' представляет собой О или S;

R3' представляет собой С1-10-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогеновыми группами;

n независимо составляет от 0 до 4, например, 0, 1 или 2; и каждый R1 независимо представляет собой С1-10-алкильную группу.

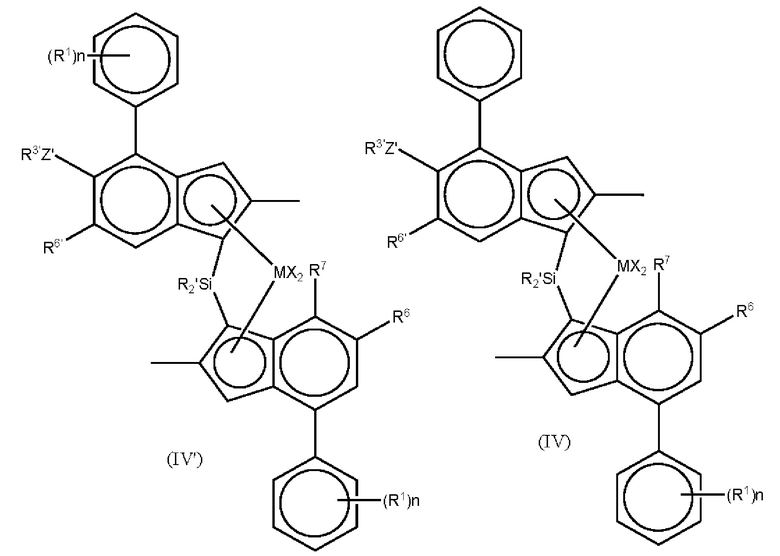

Другими предпочтительными комплексами для использования в изобретении являются комплексы формулы (IV') или (IV):

где М представляет собой цирконий или гафний;

каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, C1-20-алкил или С3-7-циклоалкил;

R6 представляет собой водород или С1-10-алкильную группу;

R6' представляет собой С1-10-алкильную группу или С6-10-арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или ОС1-6-алкил; Z' представляет собой О или S;

R3 представляет собой С1-10-алкильную группу или С6-10-арильную группу, возможно замещенную одной или более галогеновыми группами;

n независимо составляет 0, 1 или 2; и каждый R1 независимо представляет собой С3-8-алкильную группу.

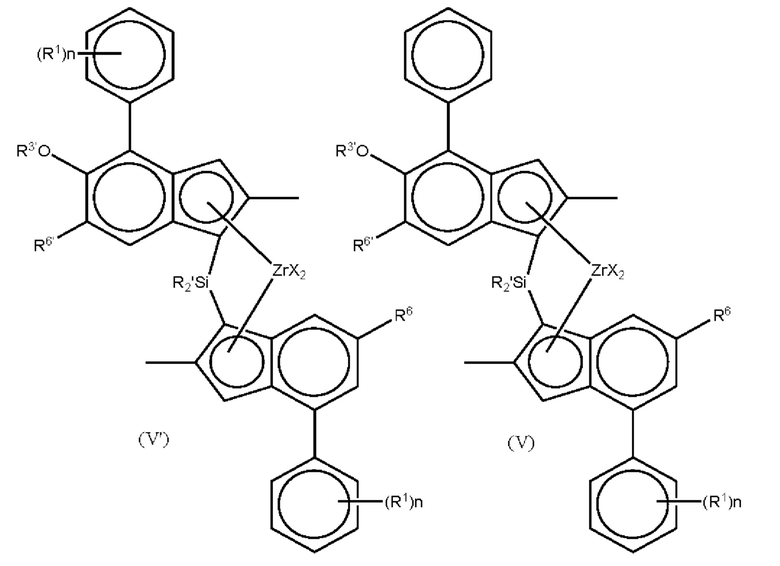

Наиболее предпочтительно, комплексом для использования в изобретении является комплекс формулы (V') или (V):

где каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

R' независимо представляет собой C1-6-алкил или С3-10-циклоалкил;

R1 независимо представляет собой С3-8-алкил;

R6 представляет собой водород или С3-8-алкильную группу;

R6' представляет собой С3-8-алкильную группу или С6-10-арильную группу, предпочтительно третичную С4-8-алкильную группу;

R3' представляет собой C1-6-алкильную группу, или С6-10-арильную группу, возможно замещенную одной или более галогеновыми группами; и n независимо составляет 0, 1 или 2.

Конкретные соединения согласно изобретению включают:

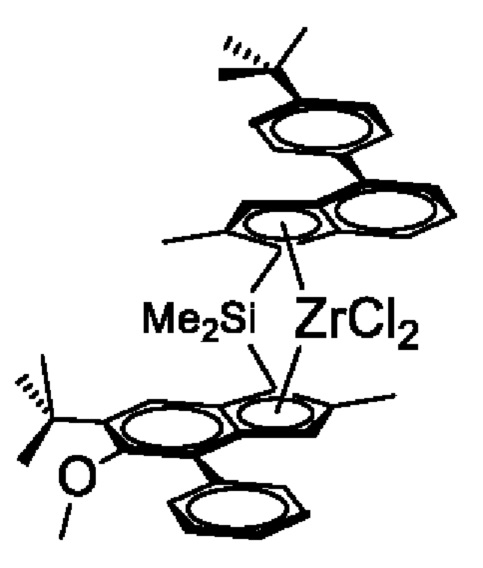

рац-анти-Me2Si(2-Ме-4-Ph-6-tBu-Ind)(2-Ме-4-Ph-5-ОМе-6-tBu-Ind)ZrCl2,

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4,6-ди-Ph-5-OMe-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OC6F5)-6-iPr-Ind)ZrCl2

рац-анти-Me(CyHex)Si(2-Me-4-Ph-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-7-Me-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(3,5-ди-tBuPh)-7-OMe-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-6-tBu-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(4-tBuPh)-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-(3,5-tBu2Ph)-5-OMe-6-tBu-Ind)ZrCl2

рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OiBu-6-tBu-Ind)ZrCl2.

Наиболее предпочтительно используют рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Лиганды, необходимые для образования комплексов и, следовательно, катализаторов согласно изобретению, могут быть синтезированы любым способом, и квалифицированный химик-органик способен разработать различные протоколы синтеза для приготовления необходимых лигандных материалов. Например, в WO 2007/116034 описана необходимая химия. Протоколы синтеза также обычно можно найти в WO 2002/02576, WO 2011/135004, WO 2012/084961, WO 2012/001052, WO 2011/076780, WO 2013/007650, WO 2015/158790 и WO 2018/122134. Раздел примеров также предоставляет достаточные указания квалифицированному специалисту.

Сокатализатор

Для формирования активной каталитической молекулы обычно необходимо использовать сокатализатор, как хорошо известно в данной области техники. Для использования в данном изобретении пригодны сокатализаторы, содержащие одно или более соединений металлов группы 13, такие как алюминийорганические соединения или борсодержащие сокатализаторы или их комбинации, используемые для активации металлоценовых катализаторов.

В предпочтительном воплощении настоящего изобретения используют систему сокатализаторов, содержащую борсодержащий сокатализатор, например, боратный сокатализатор, и алюмоксановый сокатализатор.

Таким образом, одноцентровая (с однотипными активными центрами) каталитическая система полимеризации, используемая в изобретении, может содержать (i) комплекс, как определено выше, и алюмоксановый сокатализатор.

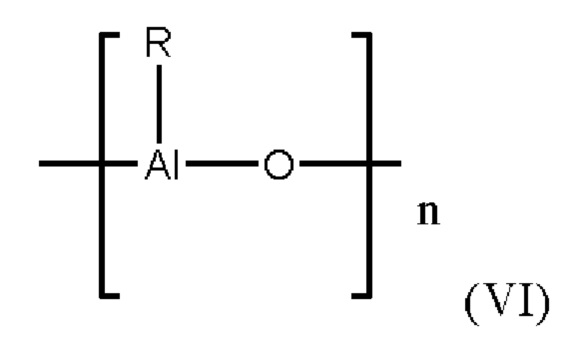

Алюмоксановый сокатализатор может представлять собой сокатализатор формулы (VI):

где n составляет от 6 до 20, a R имеет значение, указанное ниже.

Алюмоксаны получают при частичном гидролизе алюминийорганических соединений, например, соединений формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10-алкил, предпочтительно С1-С5-алкил, или С3-С10-циклоалкил, С7-С12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10-алкокси, предпочтительно метокси или этокси. Полученные кислородсодержащие алюмоксаны в общем представляют собой не чистые соединения, а смеси олигомеров формулы (VI).

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Поскольку алюмоксаны, используемые в качестве сокатализаторов согласно изобретению, не являются, вследствие способа их получения, чистыми соединениями, молярность растворов алюмоксана в дальнейшем основана на содержании в них алюминия.

Согласно настоящему изобретению, также может быть использован борсодержащий сокатализатор.

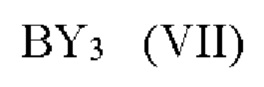

Борсодержащие сокатализаторы, представляющие интерес, включают сокатализаторы формулы (VII)

где Y одинаковы или разные и представляют собой атом водорода, алкильную группу от 1 до примерно 20 атомов углерода, арильную группу от 6 до примерно 15 атомов углерода, алкиларил, арилалкил, галогеналкил или галогенарил, каждый из которых имеет от 1 до 10 атомов углерода в алкильном радикале и от 6 до 20 атомов углерода в арильном радикале, или фтор, хлор, бром или йод. Предпочтительными примерами Y являются фтор, трифторметил, ароматические фторированные группы, такие как п-фторфенил, 3,5-дифторфенил, пентафторфенил, 3,4,5-трифторфенил и 3,5-ди(трифторметил)фенил. Предпочтительными вариантами являются трифторборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пентафторфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

Особое предпочтение отдают трис(пентафторфенил)борану.

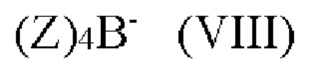

Однако предпочтительно, если в качестве борсодержащего сокатализатора используют бораты, то есть соединения, содержащие борат. Эти соединения обычно содержат анион формулы:

где Z представляет собой возможно замещенное фенильное производное, где указанный заместитель представляет собой галоген-С1-6-алкильную или галогеновую группу. Предпочтительными вариантами являются фтор или трифторметил. Наиболее предпочтительно, фенильная группа является перфорированной.

Такие ионные сокатализаторы предпочтительно содержат слабо координирующий анион, такой как тетракис(пентафторфенил)борат или тетракис(3,5-ди(трифторметил)фенил)борат. Подходящими противоионами являются протонированные производные амина или анилина, такие как метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифениламмоний, N,N-диметиланилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, пиридиний, п-бром-N,N-диметиланилиний или п-нитро-N,N-диметиланилиний.

Предпочтительные ионные соединения, которые могут быть использованы согласно настоящему изобретению, включают:

трибутиламмонийтетра(пентафторфенил)борат,

трибутиламмонийтетра(трифторметилфенил)борат,

трибутиламмонийтетра(4-фторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат,

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат,

N,N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат,

ди(циклогексил)аммонийтетракис(пентафторфенил)борат,

трифенилкарбенийтетракис(пентафторфенил)борат,

или ферроценийтетракис(пентафторфенил)борат.

Предпочтение отдают трифенилкарбенийтетракис(пентафторфенил)борату,

N,N-диметиланилинийтетракис(пентафторфенил)борату,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борату или

N,N-диметилбензиламмонийтетракис(пентафторфенил)борату.

Согласно настоящему изобретению, особенно предпочтительно использовать алюмоксановый сокатализатор, подобный МАО, вместе с борсодержащий сокатализатором, подобным боратному сокатализатору.

Подходящие количества сокатализатора хорошо известны квалифицированному специалисту.

Предпочтительно, количество сокатализатора выбирают таким образом, чтобы оно достигало определенных ниже молярных соотношений.

Молярное отношение исходных количеств бора (В) к иону металла (М) (предпочтительно циркония) в металлоценовом бор/М может находиться в диапазоне от 0,1:1 до 10:1 моль/моль, предпочтительно от 0,3:1 до 7:1, особенно от 0,3:1 до 5:1 моль/моль.

Еще более предпочтительно, молярное отношение исходных количеств бора (В) к иону металла (М) (предпочтительно циркония) в металлоценовом бор/М составляет от 0,3:1 до 3:1.

Молярное отношение Al из алюмоксана к иону металла (М) (предпочтительно циркония) в металлоценовом Al/М может находиться в диапазоне от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1 и более предпочтительно от 50:1 до 600:1 моль/моль.

С2С3 статистический сополимер (А) согласно изобретению может факультативно содержать одну или более добавок в общем количестве от 0,1 до 5,0 масс. %, в расчете на общую массу сополимера (А), выбранную из группы, включающей скользящие добавки, антиблокировочные добавки, УФ-стабилизаторы, антистатические добавки, альфа-нуклеирующие агенты и антиоксиданты.

Такие добавки обычно известны специалисту в данной области техники.

Обычно такие добавки добавляют в количестве 100-1000 частей на миллион для каждого отдельного компонента.

Предпочтительно, по меньшей мере добавляют антиоксидант.

Относительно пластомера (В) на основе этилена

Смесь для полученной экструзией с раздувом пленки дополнительно содержит компонент (В), который представляет собой пластомер на основе этилена.

Компонент (В) может присутствовать в количестве от 5,0 до 40,0 масс. %, в расчете на общую массу смеси, предпочтительно в количестве от 7,0 до 35,0 масс. %, более предпочтительно в количестве от 8,0 до 30,0 масс. %.

Пластомер на основе этилена имеет плотность согласно ISO 1183 в диапазоне от 860 до 900 кг/м3, предпочтительно в диапазоне от 865 до 895 кг/м3, более предпочтительно в диапазоне от 870 до 890 кг/м3 и еще более предпочтительно в диапазоне от 875 до 890 кг/м3.

ПТР2 (190°С/2,16 кг), измеренный в соответствии с ISO 1133, пластомера на основе этилена находится в диапазоне от 0,1 до 50,0 г/10 мин, предпочтительно в диапазоне от 0,3 до 20,0 г/10 мин, более предпочтительно в диапазоне от 0,5 до 10,0 г/10 мин и более предпочтительно в диапазоне от 0,8 до 5,0 г/10 мин.

Подходящие пластомеры на основе этилена могут иметь содержание этилена от 60,0 до 95,0 масс. %, предпочтительно от 65,0 до 90,0 масс. % и более предпочтительно от 70,0 до 88,0 масс. %. Вклад сомономера предпочтительно составляет до 40,0 масс. %, более предпочтительно до 35,0 масс. %. Содержание сомономера в обычных этиленовых пластомерах известно специалисту в данной области техники.

Пластомер на основе этилена представляет собой сополимер этилена и С4-С8 альфа-олефина. Подходящие С4-С8 альфа-олефины включают 1-бутен, 1-гексен и 1-октен, предпочтительно 1-бутен или 1-октен и более предпочтительно 1-октен. Предпочтительно используют сополимеры этилена и 1-октена.

Температура плавления (измеренная с помощью ДСК в соответствии с ISO 11357-3:1999) подходящих пластомеров на основе этилена может быть ниже 130°С, предпочтительно ниже 120°С, более предпочтительно ниже 110°С и наиболее предпочтительно ниже 100°С. Разумный нижний предел температур плавления подходящих пластомеров на основе этилена может составлять 30°С. Типичный диапазон температуры плавления составляет от 33 до 115°С.

Кроме того, подходящие пластомеры на основе этилена могут иметь температуру стеклования Тс (измеренную динамико-механическим термическим анализом (DMTA) в соответствии с ISO 6721-7) ниже -40°С, предпочтительно ниже -54°С, более предпочтительно ниже -58°С.

Значение Mw/Mn пластомера на основе этилена, представляющее ширину молекулярно-массового распределения (ММР), предпочтительно находится в диапазоне от 1,5 до 5,0, более предпочтительно в диапазоне от 2,0 до 4,5, еще более предпочтительно в диапазоне от 2,5 до 4,0.

Пластомер на основе этилена может быть унимодальным или мультимодальным, предпочтительно унимодальным.

Предпочтительно, ПЭ пластомер представляет собой полимер, полученный с помощью металлоценового катализатора, хотя также возможны полиэтиленовые пластомеры, полученные на основе катализатора Циглера-Натта.

Подходящими пластомерами на основе этилена могут быть любые сополимеры этилена и C4-C8 альфа-олефина, обладающие вышеуказанными свойствами, которые являются коммерчески доступными, например, от Borealis AG (AT) под торговым наименованием Queo, от DOW Chemical Corp (США) под торговым наименованием Engage или Affinity, или от Mitsui под торговым наименованием Tafmer.

Альтернативно, пластомер на основе этилена может быть получен известными способами в одностадийном или двухстадийном процессе полимеризации, включающем растворную полимеризацию, суспензионную полимеризацию, газофазную полимеризацию или их комбинации, в присутствии подходящих катализаторов, таких как катализаторы на основе оксида ванадия или катализаторы с однотипными активными центрами (одноцентровые), например, металлоценовые катализаторы или катализаторы с затрудненной геометрией, известные специалистам в данной области.

Предпочтительно, эти пластомеры на основе этилена получают в одностадийном или двухстадийном процессе растворной полимеризации, особенно посредством высокотемпературного процесса растворной полимеризации при температурах выше 100°С.

Такие процессы по существу основаны на полимеризации мономера и подходящего сомономера в жидком углеводородном растворителе, в котором растворим полученный полимер. Полимеризацию проводят при температуре выше температуры плавления полимера, в результате чего получают раствор полимера. Этот раствор подвергают мгновенному испарению для отделения полимера от непрореагировавшего мономера и растворителя. Затем растворитель извлекают и рециркулируют в процесс.

Предпочтительно, процесс растворной полимеризации представляет собой высокотемпературный процесс растворной полимеризации с использованием температуры полимеризации выше 100°С. Предпочтительно, температура полимеризации составляет по меньшей мере 110°С, более предпочтительно по меньшей мере 150°С. Температура полимеризации может составлять до 250°С.

Давление в таком процессе растворной полимеризации предпочтительно находится в диапазоне от 10 до 100 бар (от 1 до 10 МПа), предпочтительно от 15 до 100 бар (от 1,5 до 10 МПа) и более предпочтительно от 20 до 100 бар (от 2 до 10 МПа).

Используемый жидкий углеводородный растворитель предпочтительно представляет собой С5-12-углеводород, который может быть незамещенным или замещенным C1-4 алкильной группой, такой как пентан, метилпентан, гексан, гептан, октан, циклогексан, метилциклогексан и гидрогенизированная нафта. Более предпочтительно, используют незамещенные С6-10-углеводородные растворители.

Известной растворной технологией, подходящей для способа согласно изобретению, является технология Borceed.

Следует понимать, что пластомер на основе этилена может содержать стандартные полимерные добавки.

Полученная экструзией с раздувом пленка

Настоящее изобретение относится к полученной экструзией с раздувом пленке, содержащей по меньшей мере 95,0 масс. %, более предпочтительно по меньшей мере 98,0 масс. % и еще более предпочтительно по меньшей мере 99,0 масс. % вышеописанной смеси компонентов (А) и (В).

Более того, полученные экструзией с раздувом пленки согласно изобретению предпочтительно состоят из этой смеси в качестве единственного полимерного компонента. Однако здесь следует понимать, что пленки могут содержать дополнительные компоненты, такие как добавки, которые факультативно могут быть добавлены в смеси с полимером-носителем, то есть в так называемой маточной смеси.

Пленки согласно изобретению могут быть многослойными или однослойными пленками, но предпочтительно представляют собой однослойные пленки.

Однослойные пленки, имеющие толщину от 5 до 300 мкм, предпочтительно от 10 до 200 мкм, более предпочтительно от 20 до 150 мкм, пригодны согласно настоящему изобретению.

Полученные экструзией с раздувом пленки согласно изобретению обладают ударной вязкостью при падении дротика (DDI), определяемой согласно ASTM D1709, метод А на полученной экструзией с раздувом пленке толщиной 50 мкм, от по меньшей мере 60 г до более 1700 г, предпочтительно в диапазоне от 80 г до более 1700 г и более предпочтительно в диапазоне от 100 г до более 1700 г. Верхний предел более 1700 г обусловлен верхним пределом обнаружения этого метода, равным 1700 г.

Полученные экструзией с раздувом пленки согласно изобретению дополнительно обладают высокой прочностью на раздир по Элмендорфу, определяемой в соответствии с ISO 6383/2. Измеренная в машинном направлении (MD) прочность на раздир находится в диапазоне от по меньшей мере 5,0 Н/мм до 50,0 Н/мм, предпочтительно в диапазоне от 7,0 до 45,0 Н/мм и более предпочтительно в диапазоне от 7,5 до 40,0 Н/мм.

При измерении в поперечном направлении (TD) прочность на раздир находится в диапазоне от по меньшей мере 80,0 Н/мм до 300,0 Н/мм, предпочтительно в диапазоне от 90,0 до 250,0 Н/мм и более предпочтительно в диапазоне от 100,0 до 200,0 Н/мм.

Модуль упругости при растяжении самой пленки, полученной экструзией с раздувом, должен быть умеренным. Таким образом, модуль упругости при растяжении полученной экструзией с раздувом пленки на основе смеси компонентов (А) и (В), должен составлять менее 800 МПа, более предпочтительно менее 750 МПа.

Таким образом, модуль упругости при растяжении, определяемый в соответствии с ISO 527 при 23°С на полученных экструзией с раздувом пленках толщиной 50 мкм в машинном направлении, а также в поперечном направлении, находится в диапазоне от 200 до менее 800 МПа, предпочтительно от 250 до 750 МПа, более предпочтительно от 300 до 600 МПа.

Пленки согласно изобретению предпочтительно имеют температуру начала герметизации (ТНГ) (определяемую на полученной экструзией с раздувом пленке толщиной 50 мкм, как описано в экспериментальной части) в диапазоне от 80°С до ниже 115°С, предпочтительно от 85°С до 112°С, более предпочтительно от 87°С до 108°С.

Кроме того, пленки могут иметь мутность (определяемую в соответствии с ASTM D 1003-00 на полученной экструзией с раздувом пленке толщиной 50 мкм) в диапазоне от 0,5 до ниже 5,0%, предпочтительно от 0,8 до ниже 4,5%, более предпочтительно от 1,0 до ниже 4,0%, и прозрачность (определяемую в соответствии с ASTM D1003-00 на полученной экструзией с раздувом пленке толщиной 50 мкм) от по меньшей мере 80,0% до 100,0%, предпочтительно от по меньшей мере 85,0% до 100,0%, более предпочтительно от по меньшей мере 90,0% до 100,0%.

Полученные экструзией с раздувом пленки согласно настоящему изобретению обладают достаточной термической стабильностью для обеспечения стерилизационной обработки.

Такие пленки могут подвергаться паровой стерилизационной обработке в диапазоне температур от примерно 120°С до 130°С длительностью от 15 до 45 минут, без ухудшения хороших оптических свойств.

Таким образом, полученные экструзией с раздувом пленки согласно изобретению имеют значение мутности (определяемое согласно ASTM D 1003-00 на полученной экструзией с раздувом пленке толщиной 50 мкм) после паровой стерилизации при 121°С в течение 30 мин в диапазоне от 1,0 до ниже 10,0%, предпочтительно в диапазоне от 1,2 до ниже 8,0%, и более предпочтительно в диапазоне от 1,5 до ниже 7,5%, и прозрачность (определяемую согласно ASTM D1003-00 на полученных экструзией с раздувом пленках толщиной 50 мкм) после стерилизации (паровая стерилизация при 121°С в течение 30 мин) от по меньшей мере 70,0%, предпочтительно по меньшей мере 75,0% и более предпочтительно по меньшей мере 80,0%, до 100%.

В другом аспекте, имеется постоянная потребность в получении пленок, которые показывают улучшения не только в одном или двух из этих механических или оптических свойств. Поэтому желательно обеспечить продукты с хорошо сбалансированными и постоянно улучшаемыми общими характеристиками.

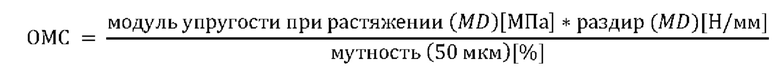

Такое улучшение общих характеристик полученной экструзией с раздувом пленки может быть выражено оптомеханической способностью.

В связи с настоящим изобретением под оптомеханической способностью (ОМС) понимают отношение механических свойств (особенно прочности на раздир (MD) и прочности при растяжении (MD)) к оптическим характеристикам, а именно мутности, при этом механические свойства должны быть как можно более высокими, а оптические характеристики в отношении мутности желательно должны быть как можно более низкими.

Оптомеханическую способность можно определить, перемножив модуль упругости при растяжении (MD) и прочность на раздир (MD) (раздир) и разделив это произведение на величину мутности (до стерилизации), определяемой на полученной экструзией с раздувом пленке толщиной 50 мкм.

Таким образом, оптомеханическую способность (ОМС) определяют по формуле, приведенной ниже:

Таким образом, в одном дополнительном воплощении настоящего изобретения оптомеханическая способность (ОМС) пленок, определенная на полученной экструзией с раздувом пленке толщиной 50 мкм, составляет от по меньшей мере 900 [МПа*Н/мм*%] до 4000 [МПа*Н/мм*%], предпочтительно в диапазоне от 1000 [МПа*Н/мм*%] до 3000 [МПа*Н/мм*%].

Следует понимать, что любой упомянутый выше параметр измеряют в соответствии с подробным тестом, приведенным ниже. В любом параметре, где раскрыты более узкое и более широкое воплощение, эти воплощения раскрыты в связи с более узкими и широкими воплощениями других параметров.

Для изготовления полученной экструзией с раздувом пленки расплав смеси компонентов (А) и (В) экструдируют через кольцевую фильеру и раздувают в трубчатую пленку.

Таким образом, настоящее изобретение связано с изготовлением предложенной полученной экструзией с раздувом пленки путем экструзии смеси компонентов (А) и (В), как определено в данном описании, путем обычной экструзии с раздувом пленки, то есть смесь компонентов (А) и (В) экструдируют через фильеру, предпочтительно кольцевую фильеру, с последующим образованием пузыря, который сжимают между прижимными роликами после затвердевания. Экструзию с раздувом предпочтительно можно осуществлять при температуре в диапазоне от 160 до 240°С, при этом охлаждение водой или предпочтительно путем вдувания газа (обычно воздуха) осуществляют при температуре от 10 до 50°С для обеспечения высоты линии застывания от 0,5 до 8 раз больше диаметра фильеры. Отношение раздува обычно должно находиться в диапазоне от 1,5 до 4, например, в диапазоне от 2 до 4 и предпочтительно в диапазоне от 2,5 до 3,5.

Кроме того, настоящее изобретение также направлено на применение полученной экструзией с раздувом пленки согласно изобретению в качестве упаковочного материала, в частности, в качестве упаковочного материала для пищевых продуктов и/или медицинских изделий.

Альтернативно, настоящее изобретение также направлено на применение полученной экструзией с раздувом пленки согласно изобретению в качестве герметизирующего слоя в многослойной пленке.

Кроме того, настоящее изобретение относится к изделиям, содержащим полученную экструзией с раздувом пленку, как определено в данном документе.

Ниже изобретение будет описано со ссылкой на следующие не ограничивающие его примеры.

Экспериментальная часть

А. Методы измерения

Следующие определения терминов и методов определения применимы к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам, если не определено иное.

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяли в соответствии с ISO 1133 - Determination of the melt mass-flow rate (MFR) and melt volume-flow rate (MVR) of thermoplastics -- Part 1: Standard method (Определение массового показателя текучести расплава (МПТР) и объемного показателя текучести расплава (ОПТР) термопластов -- Часть 1: Стандартный метод) и указывали в г/10 мин. ПТР является показателем текучести и, следовательно, технологичности (перерабатываемости) полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР2 полиэтилена определяют при температуре 190°С и нагрузке 2,16 кг. ПТР2 полипропилена определяют при температуре 230°С и нагрузке 2,16 кг.

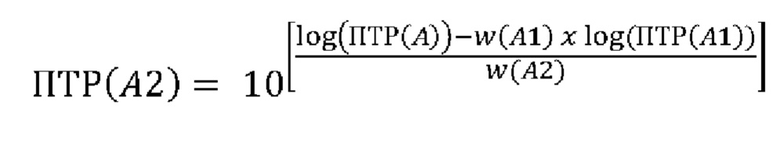

Расчет показателя текучести расплава ПТР2 (230°С) полимерной фракции (А-2):

где

w(A1) - массовая доля [в масс. %] полимерной фракции А-1

w(A2) - массовая доля [в масс. %] полимерной фракции А-2,

ПТР(А1) - показатель текучести расплава ПТР2 (230°С) [в г/10 мин] полимерной фракции А-1,

ПТР(А) - показатель текучести расплава ПТР2 (230°С) [в г/10 мин] С2С3 статистического сополимера (А),

ПТР(А2) - расчетный показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции А-2.

Количественная оценка микроструктуры с помощью ЯМР-спектроскопии

Количественная спектроскопия ядерного магнитного резонанса (ЯМР) была дополнительно использована для количественной оценки содержания сомономеров и распределения последовательностей сомономеров в полимерах. Количественные ЯМР-спектры 13С{1Н} регистрировали в растворенном виде с помощью ЯМР спектрометра Bruker Advance III 400, работающего на частоте 400,15 и 100,62 МГц для 1H и 13С, соответственно. Все спектры регистрировали с использованием оптимизированного для 13С удлиненного 10 мм температурного зонда при 125°С с использованием газообразного азота для всей пневматической системы. Примерно 200 мг вещества было растворено в 3 мл 1,2-тетрахлорэтана-d2 (TX3-d2) вместе с ацетилацетонатом хрома(III) (Cr(асас)3), с получением 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора, после первоначального приготовления образца в тепловом блоке, ампулу ЯМР дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. После введения в магнит ампулу вращали со скоростью 10 Гц. Эта установка была выбрана в первую очередь ввиду высокого разрешения и количественно была необходима для точной количественной оценки содержания этилена. Применяли стандартное одно импульсное возбуждение без NOE (ядерного эффекта Оверхаузера), используя оптимизированный угол при вершине, 1 сек задержку рециркуляции и двухуровневую схему развязки WALTZ 16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G, Macromol. Rapid Commun. 2007, 28, 1128). В общей сложности в спектре было получено 6144 (6k) переходов.

Количественные спектры 13С{1Н} ЯМР были обработаны, интегрированы, и соответствующие количественные свойства определены из интегралов с помощью компьютерных программ собственной разработки. Все химические сдвиги были косвенно отнесены к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. с использованием химического сдвига растворителя. Такой подход позволил получить сопоставимые отнесения, даже когда это структурное звено отсутствовало. Наблюдали характерные сигналы, соответствующие внедрению этилена (Cheng, Н.N., Macromolecules 17(1984), 1950).

При наличии наблюдаемых характерных сигналов, соответствующих 2,1-эритро-региодефектам (как описано в работах L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, Cheng, H. N., Macromolecules 1984, 17, 1950 и W-J. Wang, S. Zhu, Macromolecules 2000, 33, 1157), требовалась коррекция с учетом влияния региодефектов на определяемые свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдали.

Долю сомономера количественно определяли с использованием метода Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектрах 13С{1Н}. Этот метод был выбран ввиду его надежности и способности учитывать наличие региодефектов, когда это необходимо. Области интегрирования были слегка скорректированы, чтобы увеличить применимость во всем интервале обнаружения содержания сомономера.

Для систем, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et al. был модифицирован для уменьшения влияния ненулевых интегралов для участков, которые, как известно, не присутствуют. Такой подход снизил завышенную оценку содержания этилена для таких систем и был достигнут путем сокращения числа участков, используемых для определения абсолютного содержания этилена, до следующего:

Е=0,5(Sββ+Sβγ+Sβδ+0,5(Sαβ+Sαγ))

Благодаря использованию этого набора участков соответствующее интегральное уравнение становится следующим:

Е=0,5(IH+IG+0,5(IC+Id))

с использованием тех же обозначений, которые используются в статье Wang et al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для оценки абсолютного содержания пропилена, не были модифицированы.

Молярный процент внедрения сомономера рассчитывали из молярной доли:

Е [мол.%]=100*fE

Массовый процент внедрения сомономера рассчитывали из молярной доли:

Е [масс. %]=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Распределение последовательности сомономеров на уровне триады было определено с помощью метода анализа Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, Т., Macromolecules 15 (1982) 1150). Этот метод был выбран ввиду его надежности, а области интегрирования были немного скорректированы, чтобы увеличить применимость к более широкому диапазону содержания сомономеров.

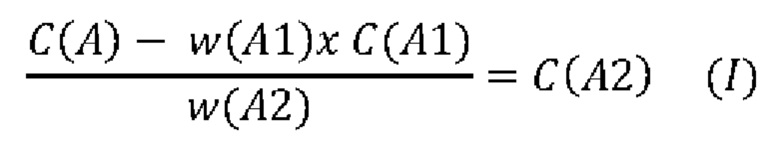

Расчет содержания сомономеров во второй полимерной фракции (А-2):

где

w(A-1) - массовая доля [в масс. %] первой полимерной фракции (А-1),

w(A-2) - массовая доля [в масс.-%] второй полимерной фракции (А-2),

С(А-1) - содержание сомономера [в масс. %] в первой полимерной фракции (А-1),

С(А) - содержание сомономера [в масс. %] в С2С3 статистическом сополимере (А),

С(А-2) - расчетное содержание сомономера [в масс. %] во второй полимерной фракции (А-2).

Растворимые в холодном ксилоле вещества (РХКВ)

Долю растворимых в ксилоле веществ (РКВ), как определено и описано в настоящем изобретении, определяют в соответствии с ISO 16152 следующим образом: 2,0 г полимера растворяли в 250 мл п-ксилола при 135°С при перемешивании. Через 30 минут раствору давали остыть в течение 15 минут при температуре окружающей среды, а затем давали отстояться в течение 30 минут при 25 +/- 0,5°С. Раствор фильтровали через фильтровальную бумагу в две колбы по 100 мл. Раствор из первого сосуда объемом 100 мл выпаривали в потоке азота и остаток сушили под вакуумом при 90°С до достижения постоянной массы. Затем можно определить долю растворимых в ксилоле веществ (в процентах) следующим образом:

РКВ% = (100*m*V0)/(mo*v); m0 = исходное количество полимера (г); m = масса остатка (г); V0 = начальный объем (мл); v = объем анализируемого образца (мл).

Температура плавления Tпл и температура кристаллизации Tкр

Эти параметры определяют с помощью дифференциальной сканирующей калориметрии (ДСК) прибором ТА Instrument Q2000 на образцах от 5 до 7 мг. ДСК проводят в соответствии с ISO 11357 / часть 3 / метод С2 в цикле нагревание/охлаждение/нагревание со скоростью сканирования 10°С/мин в диапазоне температур от -30 до +225°С. Температуру кристаллизации (Ткр) определяют на стадии охлаждения, в то время как температуру плавления (Тпл) определяют на второй стадии нагревания. В качестве температур плавления и кристаллизации принимали пики эндотерм и экзотерм.

Температура начала герметизации (ТНГ); (температура конца герметизации (ТКГ), диапазон герметизации)

Метод определяет температурный диапазон герметизации (диапазон герметизации) полипропиленовых пленок, в частности, пленок, полученных экструзией с раздувом. Диапазон температур герметизации - это температурный диапазон, в котором пленки могут быть герметизированы (спаяны) в соответствии с условиями, приведенными ниже. Нижним пределом (температура начала термической герметизации (ТНГ)) является температура герметизации, при которой достигается прочность герметизации 5 +/- 0,5 Н. Верхний предел (температура конца герметизации (ТКГ)) достигается, когда пленки прилипают к герметизирующему устройству.

Диапазон герметизации был определен на установке J&B Universal Sealing Machine Type 3000 для многослойных пленок, произведенных как указано ниже, со следующими параметрами:

Ширина образца: 25,4 мм

Давление герметизации: 0,1 Н/мм2

Время герметизации: 0,1 с

Время охлаждения: 99 с

Скорость отслаивания: 10 мм/с

Начальная температура: 80°С

Конечная температура: 150°С

Приращения: 10°С

Образец герметизируют от А к А при каждой температуре герметизирующего стержня, и на каждом этапе определяют прочность (силу) герметизации. Определяют температуру, при которой прочность герметизации достигает 5 Н.

Модуль упругости при изгибе

Модуль упругости при изгибе определяли при 3-точечном изгибе в соответствии с ISO 178 на испытательных стержнях 80x10x4 мм3, отлитых под давлением при 23°С в соответствии с EN ISO 1873-2.

Сопротивление раздиру (определяемое как раздир по Элмендорфу (Н)): применяют для измерения как в машинном направлении (MD), так и в поперечном направлении (TD). Прочность на раздир измеряют с использованием метода ISO 6383/2. Силу, необходимую для распространения раздира по образцу пленки, измеряют с помощью маятникового устройства. Маятник качается под действием силы тяжести по дуге, отдирая образец от предварительно вырезанной щели. Образец пленки фиксируют с одной стороны маятником, а с другой стороны стационарным зажимом. Сопротивление раздиру - это сила, необходимая для раздира образца. Затем рассчитывают относительное сопротивление раздиру (Н/мм) путем деления сопротивления раздиру на толщину пленки.

Модуль упругости при растяжении

Модуль упругости при растяжении в машинном и поперечном направлении определяли в соответствии со стандартом ISO 527-3 при 23°С на пленках, полученных как указано ниже. Испытания проводили при поперечной скорости головки 1 мм/мин.

Прочность при падении дротика (DDI)

Прочность при падении дротика измеряли с использованием ASTM D1709, метод А (Альтернативная методика тестирования) на пленках, произведенных как указано ниже. Дротик с полусферической головкой диаметром 38 мм сбрасывают с высоты 0,66 м на пленку, зажатую над отверстием. Испытывают последовательные наборы из двадцати образцов. Для каждого набора используют один вес, и вес увеличивают (или уменьшают) от набора к набору с равными приращениями. Вес, приводящий к разрыву 50% образцов, рассчитывают и регистрируют.

Мутность и прозрачность

Мутность и прозрачность определяли в соответствии с ASTM D 1003-00 на пленках, произведенных как указано ниже.

Паровую стерилизацию проводили в аппарате Systec D series (Systec Inc., США). Образцы нагревали со скоростью нагревания 5°С/мин, начиная с 23°С. После выдерживания в течение 30 мин при 121°С их немедленно извлекали из парового стерилизатора и хранили при комнатной температуре до дальнейшей обработки.

В. Примеры

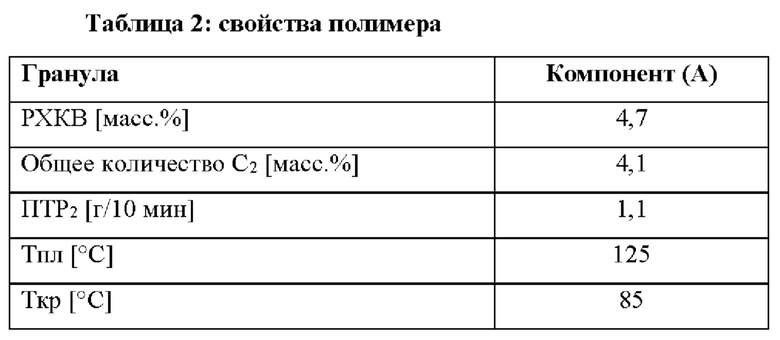

С2С3 статистический сополимер (компонент А)

Катализатор, используемый в процессах полимеризации для получения С2С3 статистического сополимера в примерах согласно изобретению (IE1, IE2) и в (СЕ1), приготовили следующим образом:

Металлоцен (МС1) (рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутил-инденил)(2-метил-4-(4-трет-бутилфенил)инденил)циркония дихлорид)

был синтезирован в соответствии с процедурой, описанной в WO 2013007650, Е2.

Приготовление носителя МАО - диоксид кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, промывали азотом, и устанавливали температуру реактора на уровне 20°С. Затем добавляли из подающего барабана диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (7,4 кг), с последующим осторожным повышением и понижением давления азотом с использованием ручных клапанов. Затем добавляли толуол (32 кг). Смесь перемешивали в течение 15 мин. Далее 30 масс. % раствор МАО в толуоле (17,5 кг) от Lanxess добавляли через линию подачи в верхнюю часть реактора в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали осесть, и отфильтровывали маточный раствор. Обработанный МАО носитель дважды промывали толуолом (32 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (32,2 кг). Наконец, обработанный МАО SiO2 сушили при 60°С в потоке азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар изб. (-50 кПа изб.)) при перемешивании. Обработанный МАО носитель собирали в виде свободнотекучего белого порошка, в котором установлено содержание 12,6% Al по массе.

Приготовление каталитической системы

30 масс. % МАО в толуоле (2,2 кг) добавляли в стальной реактор с азотом через бюретку при 20°С. Затем добавляли толуол (7 кг) при перемешивании. Металлоцен МС1 (286 г) добавляли из металлического баллона с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли тритилтетракис(пентафторфенил)борат (336 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли к перемешиваемому осадку носителя МАО - диоксида кремния, приготовленного, как описано выше, в течение 1 часа. Осадок оставляли стоять в течение 12 часов с последующей сушкой в потоке N2 при 60°С в течение 2 ч и дополнительно в течение 5 ч под вакуумом (-0,5 бар изб. (-50 кПа изб.)) при перемешивании. Высушенный катализатор отбирали в виде розового свободнотекучего порошка, содержащего 13,9 масс. % Al и 0,26 масс. % Zr.

Полимеризацию для получения С2С3 статистического сополимера (PRC) согласно изобретению проводили на опытной установке Borstar с 2-реакторной установкой (петлевой реактор - газофазный реактор (ГФР 1)). В таблице 1 приведены условия полимеризации.

Полимерный порошок компаундировали в двухшнековом экструдере с вращением шнеков в одном направлении Coperion ZSK 57 при 220°С с 0,2 масс. % антиблокировочного агента (синтетический диоксид кремния; CAS-No. 7631-86-9); 0,1 масс. % антиоксиданта (Irgafos 168FF); 0,1 масс. % стерического затрудненного фенола (Irganox 1010FF); 0,02 масс. % стеарата Са и 0,02 масс. % несмазывающего стеарата (синтетический гидроталькит; CAS-No. 11097-59-9).

Для примеров IE1 и IE2 согласно изобретению С2С3 статистический сополимер (А), полученный, как описано выше, смешивали с пластомером (В) на основе этилена.

Был использован следующий коммерчески доступный пластомер (В):

Queo™ 8201, этилен-октеновый пластомер, плотность 882 кг/м3, ПТР2 (190°С, 2,16 кг) 1,1 г/10 мин и температура плавления 76°С, коммерчески доступен от Borealis AG.

Перемешивание производили в двухшнековом экструдере с вращением шнеков в одном направлении Coperion ZSK 57.

Производство пленки

Все свойства пленки определяли на однослойных полученных экструзией с раздувом пленках толщиной 50 мкм, изготовленных на линии Коллина получения пленки экструзией с раздувом (Collin blown film line). Эта линия имеет диаметр шнека 30 миллиметров (мм), L/D=30, диаметр фильеры 60 мм, зазор фильеры 1,5 мм и двухслойное охлаждающее кольцо. Образцы пленки производили при 190°С со средней толщиной 50 мкм, с отношением раздува 2,5 и производительностью примерно 8 кг в час (кг/ч). Свойства пленок представлены в таблице 3.

Из приведенной выше таблицы ясно видно, что полученные экструзией с раздувом пленки по настоящему изобретению, изготовленные на основе конкретной смеси, показывают преимущественное сочетание низкой температуры начала герметизации (ТНГ), высокого сопротивления раздиру, а также ударной вязкости и хороших оптических свойств, таких как низкая мутность. Кроме того, такие пленки имеют улучшенные общие характеристики, то есть высокую ОМС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Полимерная композиция, пригодная для изготовления пленок экструзией с раздувом | 2020 |

|

RU2837564C1 |

| CC статистический сополимер | 2020 |

|

RU2810068C2 |

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

| ИЗДЕЛИЕ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ПОВЫШЕННЫМ СОХРАНЕНИЕМ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2021 |

|

RU2819623C1 |

| Полипропиленовые пленки с улучшенными оптическими и механическими свойствами | 2015 |

|

RU2705056C2 |

| КОМПОЗИЦИЯ | 2019 |

|

RU2813714C2 |

| КОМПОЗИЦИЯ НЕУПОРЯДОЧЕННОГО CC СОПОЛИМЕРА С УЛУЧШЕННЫМ БАЛАНСОМ МЕЖДУ ТЕМПЕРАТУРОЙ НАЧАЛА СВАРИВАНИЯ И ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2016 |

|

RU2676711C1 |

| Полипропиленовая композиция | 2018 |

|

RU2733454C1 |

Группа изобретений может быть использована при изготовлении упаковочных материалов. Предложена полученная экструзией с раздувом пленка, содержащая С2С3 статистический сополимер и пластомер на основе этилена. Предложенная пленка имеет ударную вязкость при падении дротика 60-1700 г и прочность на раздир по Элмендорфу 5-50 Н/мм в машинном направлении и 80-300 Н/мм в поперечном направлении. Статистический сополимер получен с использованием катализатора с одним активным центром и состоит из полимерной фракции А-1, имеющей содержание этилена 1,5-5,0 мас.%, и полимерной фракции А-2, имеющей содержание этилена 4,0-10,0 мас. %. При этом содержание этилена в полимерной фракции А-2 выше, чем содержание этилена в полимерной фракции А-1, а показатель текучести расплава (ПТР2) в полимерной фракции А-2 ниже, чем полимерной фракции А-1. Статистический сополимер имеет общее содержание этилена 1,0-7,0 мас.%, ПТР2 при 230°С под нагрузкой 2,16 кг 0,5-4,0 г/10 мин и температуру плавления от 110°С до 140°С. Пластомер на основе этилена содержит сомономер, выбранный из С4-С8 альфа-олефина, имеет плотность 860-900 кг/м3 и ПТР2 при 190°С под нагрузкой 2,16 кг 0,1-50,0 г/10 мин. Предложены также варианты применения полученной экструзией с раздувом пленки. Группа изобретений позволяет снизить температуру начала герметизации пленки, повысить ее сопротивление раздиру и ударную вязкость при сохранении низкой мутности. 3 н. 14 з.п. ф-лы, 3 табл.

1. Полученная экструзией с раздувом пленка, содержащая по меньшей мере 95,0 масс. % смеси компонентов А и В, причем смесь содержит

(A) от 60,0 мас.% до 95,0 мас.% С2С3 статистического сополимера, состоящего из от 45,0 до 85,0 мас.% полимерной фракции А-1, имеющей

(i) содержание этилена в диапазоне от 1,5 до 5,0 мас.% и

(ii) показатель текучести расплава ПТР2 при 230°С под нагрузкой 2,16 кг в диапазоне от 0,8 до 8,0 г/10 мин, и

от 15,0 до 55,0 мас.% полимерной фракции А-2, имеющей

(i) содержание этилена в диапазоне от 4,0 до 10,0 мас.% и

(ii) показатель текучести расплава ПТР2 при 230°С под нагрузкой 2,16 кг в диапазоне от 0,1 до 3,0 г/10 мин,

при этом содержание этилена в полимерной фракции А-2 выше, чем содержание этилена в полимерной фракции А-1, а показатель текучести расплава ПТР2 при 230°С под нагрузкой 2,16 кг полимерной фракции А-2 ниже, чем ПТР2 при 230°С под нагрузкой 2,16 кг полимерной фракции А-1, и при этом С2С3 статистический сополимер имеет

(a) общее содержание этилена в диапазоне от 1,0 до 7,0 мас.%,

(b) показатель текучести расплава ПТР2 при 230°С под нагрузкой 2,16 кг в диапазоне от 0,5 до менее 4,0 г/10 мин и

(c) температуру плавления Тпл от 110°С до 140°С,

при этом указанный сополимер получен с использованием катализатора с одним активным центром,

(B) от 5,0 мас.% до 40,0 мас.% пластомера на основе этилена, имеющего

(i) плотность от 860 кг/м3 до 900 кг/м3 и

(ii) ПТР2 при 190°С под нагрузкой 2,16 кг в диапазоне от 0,1 до 50,0 г/10 мин,

(iii) сомономер, выбранный из С4-С8 альфа-олефина,

причем указанная полученная экструзией с раздувом пленка имеет

a) ударную вязкость при падении дротика DDI, определяемую на полученной экструзией с раздувом пленке толщиной 50 мкм, от по меньшей мере 60 г до более 1700 г и

b) прочность на раздир по Элмендорфу, измеренную в машинном направлении MD, в диапазоне от по меньшей мере 5,0 Н/мм до 50,0 Н/мм, и измеренную в поперечном направлении TD, в диапазоне от по меньшей мере 80,0 Н/мм до 300,0 Н/мм.

2. Полученная экструзией с раздувом пленка по п. 1, в которой С2С3 статистический сополимер А имеет долю растворимых в холодном ксилоле веществ РХКВ при 25°С в диапазоне от 0,6 до 12,0 мас.%, предпочтительно от 1,0 до 10,0 мас.%, более предпочтительно от 1,5 до 8,0 мас.% и еще более предпочтительно от 2,0 до 6,0 мас.%.

3. Полученная экструзией с раздувом пленка по п. 1 или 2, в которой С2С3 статистический сополимер А имеет

(a) общее содержание этилена в диапазоне от 1,5 до 6,5 мас.%, предпочтительно от 2,0 до 6,0 мас.% и более предпочтительно от 2,5 до 5,5 мас.%,

(b) показатель текучести расплава ПТР2 при 230°С под нагрузкой 2,16 кг в диапазоне от 0,7 до 3,5 г/10 мин, предпочтительно от 0,9 до 3,0 г/мин, и

(c) температуру плавления Тпл от 115°С до 135°С, предпочтительно от 118 до 132°С.

4. Полученная экструзией с раздувом пленка по любому из предшествующих пп. 1-3, в которой пластомер В на основе этилена имеет

(i) плотность от 865 кг/м3 до 895 кг/м3, предпочтительно от 870 кг/м3 до 890 кг/м3 и более предпочтительно от 875 кг/м3 до 890 кг/м3,

(ii) ПТР2 при 190°С под нагрузкой 2,16 кг в диапазоне от 0,3 до 20,0 г/10 мин, предпочтительно от 0,5 до 10,0 г/10 мин и более предпочтительно от 0,8 до 5,0 г/10 мин, и

(iii) сомономер, выбранный из 1-бутена или 1-октена, предпочтительно 1-октен.

5. Полученная экструзией с раздувом пленка по любому из предшествующих пп. 1-4, где пленка содержит по меньшей мере 95,0 мас.% смеси, содержащей от 65,0 до 93,0 мас.% С2С3 статистического сополимера А и от 7,0 до 35,0 мас.% пластомера В на основе этилена.

6. Полученная экструзией с раздувом пленка по любому из предшествующих пп. 1-5, где пленка содержит по меньшей мере 98,0 мас.%, более предпочтительно по меньшей мере 99,0 мас.% смеси компонента А и компонента В.

7. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка обладает ударной вязкостью при падении дротика DDI, определяемой на полученной экструзией с раздувом пленке толщиной 50 мкм, в диапазоне от 80 г до более 1700 г и более предпочтительно в диапазоне от 100 г до более 1700 г.

8. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка имеет прочность на раздир по Элмендорфу, измеренную в машинном направлении MD, в диапазоне от 7,0 до 45,0 Н/мм и более предпочтительно в диапазоне от 7,5 до 40,0 Н/мм, и измеренную в поперечном направлении TD, в диапазоне от 90,0 до 250,0 Н/мм и более предпочтительно в диапазоне от 100,0 до 200,0 Н/мм.

9. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка имеет модуль упругости при растяжении при 23°С на полученных экструзией с раздувом пленках толщиной 50 мкм в машинном направлении, а также в поперечном направлении, в диапазоне от 200 до менее 800 МПа, предпочтительно от 250 до 750 МПа, более предпочтительно от 300 до 600 МПа.

10. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка имеет температуру начала герметизации ТНГ в диапазоне от 80°С до ниже 115°С, предпочтительно от 85°С до 112°С, более предпочтительно от 87°С до 108°С, где температура начала герметизации ТНГ представляет собой температуру герметизации, при которой достигается прочность герметизации 5+/-0,5 Н.

11. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка имеет

мутность, определяемую на полученной экструзией с раздувом пленке толщиной 50 мкм в диапазоне от 0,5 до менее 5,0%, предпочтительно от 0,8 до менее 4,5%, и

прозрачность, определяемую на полученной экструзией с раздувом пленке толщиной 50 мкм, от по меньшей мере 80,0% до 100,0%, предпочтительно от по меньшей мере 85,0% до 100,0%, более предпочтительно от по меньшей мере 90,0% до 100,0%.

12. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка имеет значение мутности, определяемое на полученной экструзией с раздувом пленке толщиной 50 мкм после паровой стерилизации при 121°С в течение 30 мин, в диапазоне от 1,0 до ниже 10,0%, предпочтительно в диапазоне от 1,2 до ниже 8,0% и более предпочтительно в диапазоне от 1,5 до ниже 7,5%, и прозрачность, определяемую на полученных экструзией с раздувом пленках толщиной 50 мкм после стерилизации, где паровую стерилизацию проводят при 121°С в течение 30 мин, от по меньшей мере 70,0%, предпочтительно по меньшей мере 75,0% и более предпочтительно по меньшей мере 80,0%, до 100%.

13. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка обладает оптомеханической способностью ОМС согласно формуле:

определяемой на полученной экструзией с раздувом пленке толщиной 50 мкм, от по меньшей мере 900 (МПа⋅Н)/(мм⋅%) до 4000 (МПа⋅Н)/(мм⋅%), предпочтительно в диапазоне от 1000 (МПа⋅Н)/(мм⋅%) до 3000 (МПа⋅Н)/(мм⋅%).

14. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, где пленка является однослойной пленкой.

15. Применение пленки по любому из предшествующих пунктов в качестве герметизирующего слоя в многослойной пленке.

16. Применение пленки по любому из пп. 1-13 в качестве упаковочного материала.

17. Применение пленки по п. 16 в качестве упаковочного материала для пищевых продуктов и/или медицинских изделий.

| WO 2020002349 A1, 02.01.2020 | |||

| Полипропиленовые пленки с улучшенными оптическими и механическими свойствами | 2015 |

|

RU2705056C2 |

| Устройство для намотки бескаркасных якорей электрических машин | 1980 |

|

SU936247A1 |

| US 20180127526 A1, 10.05.2018. | |||

Авторы

Даты

2023-08-24—Публикация

2021-05-14—Подача