Предлагаемое изобретение относится к области обработки жидких металлов давлением и может быть использовано для производства фасонных деталей из любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принято изобретение “Способ штамповки и импульсной обработки жидкого металла - “Импульсной объёмной штамповки” (RU 2194595, C27 B22D 18/02, 03.2000) [1]. Получение расплава производится в проплавляемой заготовке, который затем перемещается в штамп, а штамп в свою очередь, движется навстречу к заготовке до полного соприкосновения, после этого на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон. Данный аналог позволяет обрабатывать любые металлы, включая тугоплавкие и химически активные.

Наиболее близким техническим решением, в качестве прототипа, является изобретение “Способ и устройство жидкой штамповки для литья химически активных металлов с использованием метода индукционного удержания расплава” (RU 2353470, C2 B22D 18/02, 07.2004) [2]. В данном изобретении получение расплава производится в проплавляемой дисковой заготовке за счёт плавления индуктором. Заготовка установлена нижним торцом на пуансон и в момент её расплавления, пуансон с расплавом движется вверх, а навстречу ему начинает двигаться штамп, куда в итоге попадает расплав. Этот метод обеспечивают высокую плотность металла, однородный химический состав и особо мелкокристаллическую структуру. В отдельных случаях возможно получение аморфной структуры металла. Данный способ нашёл применение для изготовления деталей особосложной формы.

Задачей предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей, за счет более надежной конструкции устройства перемещения пуансона.

Поставленная задача достигается тем, что устройство для жидкой ковки содержит камеру плавления, индуктор, штамп, пуансон, выполненный с возможностью размещения на нем заготовки и втулки, причем втулка снабжена приводом перемещения и выполнена с возможностью подъема и закрытия заготовки с обеспечением удерживания расплава заготовки от растекания до момента соприкосновения его со штампом, пневмоприводы с поршнями и штоками, датчики слежения, автоматизированная система управления (АСУ), отличающееся тем, что оно снабжено опорной плитой, опорными втулками и магнитами, закрепленными в боковой стенке пуансона, выполненными с возможностью удержания втулки, размещенной на пуансоне, при удерживании расплава заготовки от растекания, при этом втулка, размещенная на пуансоне, выполнена из магнитной стали и немагнитной стали, а привод перемещения втулки, размещенной на пуансоне, выполнен в виде двух и более пневмоприводов, выполненных с возможностью возврата в исходное положение под действием давления штампа в момент подъема расплава заготовки на пуансоне, диаметр заготовки выполнен меньшим диаметра пуансона на величину, обеспечивающую свободное вхождение расплавленной заготовки во внутреннюю полость втулки, установленной на пуансоне, без отрыва от пуансона и при одновременном удерживании боковой поверхности расплавленной заготовки в полувзвешенном состоянии электромагнитным полем индуктора, охватывающего расплав заготовки до его улавливания втулкой. Поршни для перемещения втулки и пуансона выполнены с возможностью перемещения под действием газа, в качестве которого использован воздух, азот, аргон и другие газы, размещенного в баллоне, выполненном с возможностью накачки ресивера через редуктор под строго определенным давлением, составляющим 5 атм., причем при открытии клапанов газ поступает снизу поршней, перемещающих втулку и пуансон в верхнее положение, при этом вакуумный насос выполнен с возможностью создания в пространстве над упомянутыми поршнями строго определенного разрежения, составляющего 10 Па. АСУ выполнена с возможностью управления механизмами перемещения втулки, установленной на пуансоне, и пуансона, при этом механизмы перемещения упомянутой втулки и пуансона выполнены с возможностью синхронизирования с заданным периодом запаздывания, определенным посредством фиксирования датчиками слежения данных по времени движения упомянутых механизмов, записью их в компьютерную программу и расчета компьютерной программой времени срабатывания электроклапанов, подающих газ на перемещение поршней пневмоприводов механизмов перемещения втулки, установленной на пуансоне, и пуансона, для обеспечения заданного времени удержания расплава заготовки во втулке, установленной на пуансоне. Втулка, установленная на пуансоне, в верхней части выполнена из немагнитной стали, а в нижней части на 1/10 длины - из магнитной стали с обеспечением возможности фиксации упомянутой втулки в верхнем положении посредством магнитов, закрепленных в боковой стенке пуансона, при этом штоки и поршни механизма перемещения зафиксированной в верхнем положении упомянутой втулки выполнены с возможностью отвода в обратное положение за счет создания вакуума под поршнями и создания давления над поршнями. Устройство содержит два и более пневмопривода механизма перемещения втулки, установленной на пуансоне, диаметрами в пределах 10-25 мм, выполненных с обеспечением сброса газа, давящего снизу на поршни механизма перемещения втулки, установленной на пуансоне, при этом пневмоприводы механизма перемещения упомянутой втулки снабжены предохранительными клапанами, рассчитанными на определенное давление, обеспечивающее синхронизацию подачи и сброса газа, давящего снизу на поршни механизма перемещения упомянутой втулки, выполненными с возможностью сброса газа из-под поршней механизма перемещения упомянутой втулки в случае нарушения синхронизации подачи и сброса газа, и обеспечения сохранности механизма перемещения втулки, установленной на пуансоне. Пуансон и втулка, установленная на пуансоне, выполнены соосными, при этом для обеспечения указанной соосности устройство для жидкой ковки снабжено двумя или более направляющими штангами, выполненными с возможностью скольжения по ним опорных втулок там, где закреплена опорная плита, выполненная с возможностью центрирования нижнего торца пуансона, при этом устройство для жидкой ковки снабжено стационарной плитой, выполненной с возможностью центрирования средней части пуансона и задержки брызг металла при осуществлении жидкой ковки, причем пуансон выполнен охлаждаемым и содержит центральный трубопровод для подвода воды на верхний торец пуансона, откуда вода отведена через полость между трубопроводом и внутренней стенкой пуансона.

Предложенное устройство реализует установка, представленная на фиг.1. Установка включает вакуумную камеру 1, в которой размещён охлаждаемый пуансон 2, на который установлена переплавляемая заготовка 3. Пуансон в верхней части может быть выполнен из немагнитной стали или из медной бронзы. Заготовка 3 установлена непосредственно на охлаждаемом пуансоне 2, за счёт посадочного места, что позволяет точно совмещать их оси для точного перемещения заготовки. Посадочное место в пуансоне выбрано в виде кольцевого углубления, а в заготовке выполнен выступ диаметром с это углубление. Контакт, по которому осуществляется охлаждение между пуансоном и заготовкой проходит по наружному кольцу. Нижняя центральная плоскость заготовки не касается верхней центральной плоскости пуансона, находясь на определённом расстоянии, что позволяет заготовке лучше нагреваться и не терять лишнюю энергию, за счёт теплопередачи пуансону. Нижняя периферия заготовки, соприкасающаяся с плоскостью пуансона, всегда остаётся не расплавленной, что позволяет отделять пуансон после жидкой штамповки от детали. Заготовка 3 установлена на пуансон 2 таким образом, что её торцевая периферийная нижняя часть опирается на торцевую периферийную верхнюю часть пуансона, а боковая часть заготовки находится открытой и ничем не экранируется от электромагнитных полей индуктора 4, нагревающих заготовку. При этом наружный диаметр заготовки выполнен несколько меньшим, чем диаметр пуансона. Это нужно для того, чтобы компенсировать объёмное расширение металла при его нагреве. На пуансоне установлена втулка 5, которая после того, как будет расплавлен основной объём заготовки, перед жидкой штамповкой, поднимется вверх и будет ограждать расплав от бокового растекания во время подъёма пуансона. Следовательно, диаметр заготовки должен быть выполнен меньшим на такую величину, чтобы при подъёме втулки, заготовка свободно входила в её внутреннюю полость, не отрываясь от пуансона. Над индуктором установлен штамп 6, в котором соосно с пуансоном и заготовкой в нижней части выполнена цилиндрическая полость, служащая в дальнейшем камерой прессования 7, которая имеет диаметр чуть больше пуансона для того, чтобы беспрепятственно пропустить заготовку и пуансон, но при этом диаметр не должен быть слишком большим, так как это приведёт к выплеску металла вокруг пуансона. Плавление заготовки 3 происходит сразу с момента включения индуктора. После расплавления основной массы заготовки происходит жидкая ковка расплава в камере прессования 7 и штампе 6. Индуктор 4 охватывает расплав металла таким образом, что способен удержать его боковую поверхность в полувзвешенном состоянии [3].

Для стабильной работы оборудования при жидкой ковке основная нагрузка приходится на пуансон и втулку, которые входят в устройство перемещения пуансона. При перемещении расплава в штамп, полученного в объёме заготовки, предварительно обеспечивается подъём втулки, захватывающей расплав на время, не более 0,1÷0,01сек. В случае увеличения времени соприкосновения расплава и стенки втулки может произойти её сваривание с расплавом, что приведёт к нарушению процесса жидкой ковки. Следовательно, устройство перемещения пуансона должно быть надёжным и технологичным, где время движения втулки и далее пуансона строго регламентированы. Для этого механизмы перемещения втулки и пуансона синхронизируются с определённым периодом запаздывания за счет пневмоприводов, работающих от электроклапанов, подающих газ на перемещение поршней в заданный период времени.

Силовой пневмопривод 8 предназначен для перемещения пуансона 2, который за счёт поршня 9 перемещает шток 10, закреплённый на нижнем торце пуансона. Для перемещения поршня 9 используется газ, которым может служить воздух, азот, аргон и другие газы. Газ размещается в баллоне 11, откуда через редуктор 12 накачивает ресивер 13 строго определённым давлением - 5атм. При открытии клапана 14 газ поступает снизу поршня 9, который поднимает шток 10 и пуансон 2 в верхнее положение, при этом пространство над поршнем откачивается вакуумным насосом до строго определённого разряжения - 10Па, за счёт открытия клапана 15. Необходимость соблюдения удержания определённого давления газа, толкающего поршень и определённого разряжения, которое препятствует движению поршня, связано с настройкой времени удержания расплава во втулке. Поэтому погрешность в отклонении давления и разряжения должна находиться в пределах одного процента от заданного. Для настройки диапазона времени удержания расплава во втулке производится предварительный запуск движения втулки и пуансона со штампом. Данные по времени движения механизмов фиксируются датчиками слежения с записью компьютерной программой. Согласно этих данных программа высчитывает необходимое время срабатывания клапанов, чтобы обеспечить на практике заданное время удержания расплава во втулке, где работа механизмов при жидкой ковке обеспечивается автоматизированной системой управления (АСУ).

После поднятия пуансона клапана 14 и 15 закрываются, и под поршнем создаётся вакуум с разряжением 10Па, за счёт открытия клапана 16, и далее при открытии клапана 17 сверху поршня заполняется пространство газом из ресивера 13, и поршень с пуансоном возвращаются в исходное состояние. Перед тем, как пуансону двигаться вверх, производится движение втулки 5 вверх, которая должна удерживать расплав в период времени равный 0,1сек, за счёт открытия клапана 18, подающего газ из ресивера 13 в минипневмопривод 19, который давит на минипоршень 20 снизу, который перемещает миништок 21 с втулкой 5 в верхнее крайнее положение. Втулка 5 в нижней части выполнена из магнитной стали, что позволяет её фиксировать в верхнем положении за счёт магнитов 22, закреплённых в боковой стенке пуансона 2. Фиксация втулки необходима для отвода миништока и минипоршня в обратное положение за счёт закрытия клапана 18 и открытия клапана 23, создающего вакуум под минипоршнем и открытия клапана 24, подающего газ из ресивера 13 над минипоршнем, отпускающего миништок в исходное положение, при этом для подъёма миништока над минипоршнем так же создаётся вакуум за счёт открытия клапана 24.

Конструкция втулки 5 состоит из разной стали, где верхняя часть на 9/10 длины состоит из немагнитной стали, а нижняя 1/10 часть длины - из магнитной стали. Данная конструкция служит для того, чтобы верхняя часть втулки свободно проходила мимо магнитов, а нижняя часть фиксировалась магнитами в заданном положении. При движении штампа вниз втулка смещается так же вниз и свободно падает в исходное положение, что позволяет не применять дополнительные более сложные механизмы, фиксирующие втулки в верхнем положении и механизмы, отводящие втулку в исходное положение.

Предварительный отвод миништока в обратное положение, который совершается в момент подъёма пуансона, необходим для того, чтобы не сломать миништок, так как под действием пуансона одновременно поднимается втулка, удерживающая расплав заготовки. Втулка верхним торцом упирается в нижнюю часть камеры прессования при заходе расплава в камеру прессования и движется назад, толкая миништок. Поэтому, если минипоршень не освободится от газа, который его поднимал ранее, он, может быть, погнут или разрушен, что приведёт к поломке механизма привода пуансона. В связи с этим, минипневмоприводы 19, которых два или более, выбираются небольшого диаметра, в пределах 10÷25 мм, что позволяет быстро сбрасывать газ, который давит на минипоршень снизу. В случае нарушения синхронизации подачи и сброса газа устанавливается предохранительный клапан 25, рассчитанный на определённое давление. В случае, если из под минипоршня по каким-то причинам не удаётся сбросить газ, этот газ сбрасывается через предохранительный клапан 25, обеспечивая сохранность устройства.

Для обеспечения соосности пуансона и втулки устройство снабжается двумя или более направляющими штангами 26, по которым скользят опорные втулки 27, где закреплена опорная плита 28, центрующая нижний торец пуансона, при этом среднюю часть пуансона центрует стационарная плита 29, которая одновременно задерживает брызги металла при жидкой штамповке. Пуансон 2 охлаждается за счёт центрального трубопровода 30, откуда вода поступает на верхний торец пуансона и уходит через полость между трубопроводом и внутренней стенкой пуансона.

В связи с вышеизложенным, за счёт использования простых и надёжных механизмов, создаётся устройство перемещения пуансона, позволяющее осуществлять жидкую ковку деталей.

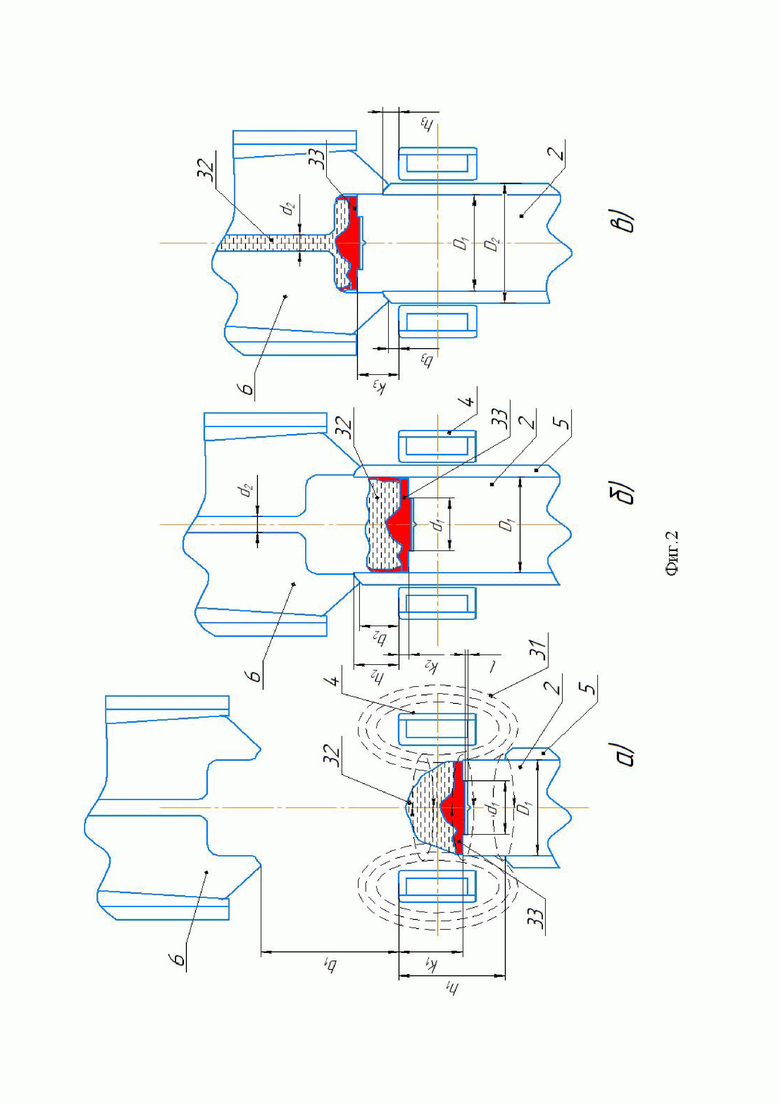

На фиг.2 (а, б, в) изображены три основные момента жидкой ковки расплава металла. На фиг.2а изображён исходный момент перед ковкой. Электромагнитным полем 31 с боку удерживается расплавленная часть металла 32, опирающаяся на нерасплавленную часть металла 33 установленную на пуансоне 2, в свою очередь, на котором установлена втулка 5, верхний торец которой находится ниже индуктора 4, на расстоянии h1, которое от нижнего торца индуктора должно быть не менее одного диаметра D1 пуансона, во избежание нагрева втулки. Штамп 6 находится выше индуктора 4 в исходном положении на расстоянии b1, которое должно быть не менее 2-х диаметров D1 пуансона, во избежание нагрева пуансона. Между нижним торцом заготовки и центральной плоскостью верхнего торца пуансона находится пространство, высотой l, которое выполняется в пределах от 1 до 5 мм, где диаметр d1 центральной плоскости более 1/2, но менее 4/3 диаметра D1 пуансона. Верхний торец пуансона входит внутрь индуктора на расстояние 9/10 диаметра D1 пуансона от нижнего торца индуктора. На фиг.2а положение верхнего торца пуансона отмеряется расстоянием h1 от базовой координаты, которой является верхний торец индуктора.

На фиг.2б изображён момент, когда втулка 5 выталкивается вверх и её верхний торец выходит выше верхней плоскости расплавленной части металла 32 на расстояние h2. Данное положение втулки 5 служит сигналом для отключения индуктора 4 и подъёма пуансона 2, а так же опускания штампа 6. На фиг.2б показан момент, где штамп 6 переместился вниз на расстояние b2. Втулка, имея массу значительно меньше массы штампа, может в соответствие с этим развивать большую скорость, поэтому АСУ, через компьютерную программу, запускает в первую очередь штамп, который начинает движение вниз до столкновения с втулкой. Допустим, штамп движется вниз со скоростью 2 м/сек и до столкновения с втулкой ему необходимо пройти 0,2м, следовательно, время движения составит - 0,1сек. Втулка движется вверх со скоростью 10 м/сек и до столкновения со штампом проходит - 0,35м, следовательно, время её движения составляет 0,035сек. Поэтому датчики слежения фиксируют положение перемещения штампа в реальном времени, передавая сигналы АСУ для включения клапанов в определённый момент времени, которые обеспечат движение втулки вверх относительно перемещения штампа. Для того, чтобы расплав металла как можно меньшее количество времени соприкасался со стенкой втулки, необходимо обеспечить движение втулки после того, как штамп находится в движении период времени равный 0,065сек. Поэтому запуск втулки вверх обеспечивается после запуска штампа вниз через временную задержку, определённой величины. При этом необходимо учесть, что масса пуансона составляет 1/2 от массы штампа, поэтому средняя скорость пуансона составляет 4м/сек, где перемещение пуансона необходимо начинать с определённой задержкой, определяемой перемещением штампа.

Для создания максимального импульсного давления в камере прессования необходимо, чтобы соударение происходило через расплав металла, когда скорость штампа и пуансона снижаются до нуля, без обратного отскока. Допустим, пуансон движется со скоростью 4м/сек и до столкновения втулки со штампом ему необходимо пройти 0,25м. Следовательно, пуансону требуется на перемещение - 0,0625сек. Расплав не может быть вытолкнут из втулки пуансоном пока торец втулки не соприкоснётся со штампом, поэтому на фиг.2б показан момент столкновения втулки со штампом, который находится на расстоянии b2 от верхнего торца индуктора, которое равно - 0,1м, при этом штамп прошёл расстояние 0,2м. Допустим, в исходном состоянии k1 равно 0,15м, а h1 равно 0,25м. До столкновения штампа с верхним торцом втулки, штамп перемещается вниз на расстояние 0,2м, со средней скоростью 0,2м/сек; пуансон перемещается вверх на 0,25м, со скоростью 4м/сек; а втулка на 0,35м, со скоростью 10м/сек. Время на движение штампа необходимо в пределах - 0,1сек; пуансона - 0,0625сек; втулки - 0,035сек. Поэтому датчики слежения, фиксируя через АСУ перемещение штампа, через задержку по времени, равную - 0,0375сек, приводят в движение пуансон, а затем через 0,065сек - втулку.

На фиг.2в изображён штамп 6, который проходит некоторое расстояние, и останавливается под действием пуансона 2 на расстоянии b3. Основной импульс силы при этом передаётся на расплав металла 32, который вместе с нерасплавленной частью металла 33 вначале попадает в камеру прессования штампа 6, а затем под действием импульсного давления, созданного соударением, начинает продвигаться с высокой скоростью в полость штампа 6. До полной остановки штамп проходит дополнительно 0,05м при средней скорости 1м/сек, затрачивая время - 0,05сек, что определяется расстоянием b3. Пуансон до полной остановки проходит расстояние 0,1м со средней скоростью 2м/сек, что определяется расстоянием k3, а втулка отбрасывается в исходное положение от положения, изображенного на фиг.2в, определяемого расстоянием h3. Стенка втулки с расплавом, в приведённом примере, находится в соприкосновении определённое время, которое равно времени подъёма втулки 0,035сек и времени опускания и подъёма штампа с пуансоном - 0,05сек, что в сумме составляет - 0,085сек. Поэтому за это время расплав металла не успевает свариваться со стенкой втулки.

[4]. По закону сохранения импульса, когда результирующая внешняя сила, действующая на систему, равна нулю, импульс системы остаётся постоянным, т.е. полный импульс замкнутой системы тел сохраняется постоянным. В нашем случае, если m1 - масса штампа в момент столкновения имела скорость V1, то её импульс m1*V1, а соответственно импульс поршня m2*V2, то полный импульс штампа и пуансона до соударения равен m1*V1+ m2*V2.

После соударения скорость и импульс пуансона и штампа изменяется и полный импульс после соударения будет равен m1*V′+ m2*V′. Полный импульс системы до соударения совпадает с полным импульсом после соударения, независимо от того, чему равны скорости и массы тел соударения, а так же было ли соударение лобовым или нет. Отсюда следует, что если импульс, например, штампа уменьшается на некоторую величину, то импульс поршня увеличится на эту же величину. При полностью упругом столкновении, и если массы поршня и штампа равны, после соударения, штамп и поршень будут разлетаться в противоположных направлениях, с теми же скоростями. В случае со штамповкой металла, необходимо подобрать такой режим, при котором штамп и пуансон начнут расходиться после того, как будут сформирована деталь или режим, при котором штамп и пуансон не будут расходиться, а наоборот будут постоянно давить друг на друга. То есть, чтобы основная энергия удара пошла на продвижение расплава в полость штампа и на создание давления на кристаллизующийся металл. Когда штамп и пуансон движутся навстречу друг другу с большими скоростями, их кинетическая энергия может быть полностью поглощена или обрабатываемой заготовкой или деформацией самих штампа и пуансона. В последнем случае, никакой полезной работы не совершается.

С тем расчётом, чтобы в итоге получилось высококачественное изделие с мелкозернистой или аморфной структурой, в идеальном варианте импульс силы, запасённый штампом и пуансоном, должен быть передан расплаву металла на его продвижение в штамп и формирование заданной структуры металла.

Для того, чтобы получить тонкостенную отливку, необходимо обеспечить высокую скорость формозаполнения. Для классического литья под давлением время заполнения формы менее 0,1сек., а скорость впускного потока достигает - 100м/сек. Это способствует качественному оформлению рельефа отливок сложной конфигурации. Кроме того, на формирование детали, при классическом литье под давлением, существенное влияние оказывает давление и продолжительность действия подпрессовки после заполнения формы. В случае жидкой ковки, если принять диаметр пуансона равным 0,1м, который движется в камере прессования со средней скоростью 2м/сек, проталкивая расплав за время 0,05сек по трубопроводу, соединяющему штамп, диаметром d2, равному 0,02м, то скорость расплава в трубопроводе достигает 50м/сек. Данная скорость позволяет заполнять полости особосложных деталей, формируемых в штампе.

Для того, чтобы рассчитать давление при использовании жидкой ковки для изготовления деталей, проведём пример расчёта, согласно импульса (количества движения):

P = m*v,

где m - масса, кг; v - скорость, м/сек.

Вычислим импульс силы, который испытает расплав металла, если на него падает штамп, массой 5кг с высоты 0,1м. Центр масс во время соударения перемещается на 10мм. Скорость падения штампа в момент соприкосновения с расплавом:

V1 = √2g*0,1м = 1,4м/сек.

Импульс силы, действующий на штамп и расплав металла, равен:

J = F*Δt = Δp = p1 - p2 = 0 - (5кг)*(1,4м/сек) = -7H*сек.

Прежде, чем остановиться центр масс замедляется от скорости 1,4м/сек до нуля и проходит расстояние h = 10-2м. Средняя скорость за это время будет равна V2 = 0,7м/сек. Время соударения составляет Δt = h/V2 = 0,014сек. При этом средняя результирующая сила будет равна:

F = J/Δt = 7H*сек/0,014сек = 500H.

Если диаметр заготовки или камеры прессования, куда попадает жидкий расплав, будет равен 40мм, то его площадь составит S = πR2 = π* (2*10-2)2м2 = 1,25*10-3м2. Давление, которое создаёт штамп, падая на расплав, составит:

P = 500H/1,25*10-3м2 = 500*103/1,25 = 4*105Па.

Это давление достигает 4 атмосфер.

Если штамп начинает падение вниз не только под действием силы тяжести, но и под действием газового давления равного 7атм. или 7*105Па, который действует на поршень диаметром 60мм или 6*10-2м площадью 1,13*10-2м2, то конечная скорость штампа перед соударением с жидким расплавом будет следующая:

F = P*S = 7*105Па*1,13*10-2м2 = 7,9*103H.

F = m*a;

a = V/t; F = m*h/t2; t = √m*h/F

V = h/t; t = √5кг*0,1м/7,9*103Н = 0,008сек.

Скорость штампа во время соприкосновения с металлом будет равна:

V3 = 0,1м / 0,008сек = 12,5м/сек.

Импульс силы, действующий на штамп и расплав металла при этом, равен:

J3 = 5кг*12,5м/сек = 62,5Н*сек.

Средняя скорость соударения V4 = 6,25м/сек.

Время соударения Δt4 = 10-2м / 6,25м/сек = 0,0016сек.

Средняя результирующая сила будет равна:

F4 = 6,25Н*сек / 0,0016сек = 39000Н.

Давление при этом достигнет:

Р4 = 39*103Н / 1,25*10-3м2 = 310*105Па

В данном случае, давление, возникающее при жидкой ковке, достигает 310 атмосфер. При таком высоком давлении, металл получает достаточно высокое ускорение, что способствует хорошему формозаполнению, соответственно конструкция устройства должна выдерживать очень большие ударные нагрузки при ковке расплава металла, где синхронизация механизмов должна быть очень точной.

Все вышеперечисленные отличия делают работу устройства более эффективной, поэтому изобретение может быть полезным для производства деталей методом жидкой ковки.

ЛИТЕРАТУРА

[1]. А.Е. Волков - Способ штамповки и импульсной обработки жидкого металла - “Импульсной объёмной штамповки” (RU 2194595, C2 7B 22D 18/02, 03.2000)

[2]. А.Е. Волков - Способ и устройство жидкой штамповки для литья химически активных металлов с использованием метода индукционного удержания расплава (RU2353470, C2 B22D 18/02, 07.2004)

[3] А.А Фогель - Индукционный метод удержания жидких металлов во взвешенном состоянии, - Ленинград: Из-во “Машиностроение”. 1989г.

[4]. Фрэнк У. Уилсон - Высокоскоростное деформирование металлов, - М.: Из-во “Машиностроение”. 1966г.

Изобретение относится к области литья жидких металлов под давлением. Устройство для жидкой ковки содержит камеру плавления, индуктор (4), штамп (6), пуансон (2), выполненный с возможностью размещения на нем заготовки (3), втулки (5), и автоматизированную систему управления. Втулка, размещенная на пуансоне, снабжена приводом перемещения в виде двух и более пневмоприводов (19) и выполнена с возможностью подъема и закрытия заготовки для удерживания расплава заготовки от растекания до момента соприкосновения его со штампом. Возврат втулки в исходное положение осуществляют воздействием давления штампа в момент подъема расплава заготовки на пуансоне. В боковой стенке пуансона закреплены магниты (22) для удержания втулки, размещенной на пуансоне, выполненной из магнитной стали и немагнитной стали. Обеспечивается надежность конструкции устройства перемещения пуансона за счет использования простых механизмов и возможности точной их синхронизации, выдерживающей большие ударные нагрузки, возникающие при ковке расплава металла. 6 з.п. ф-лы, 2 ил.

1. Устройство для жидкой ковки, содержащее камеру плавления, индуктор, штамп, пуансон, выполненный с возможностью размещения на нем заготовки и втулки, причем втулка снабжена приводом перемещения и выполнена с возможностью подъема и закрытия заготовки с обеспечением удерживания расплава заготовки от растекания до момента соприкосновения его со штампом, пневмоприводы с поршнями и штоками, датчики слежения, автоматизированная система управления (АСУ), отличающееся тем, что оно снабжено опорной плитой, опорными втулками и магнитами, закрепленными в боковой стенке пуансона, выполненными с возможностью удержания втулки, размещенной на пуансоне, при удерживании расплава заготовки от растекания, при этом втулка, размещенная на пуансоне, выполнена из магнитной стали и немагнитной стали, а привод перемещения втулки, размещенной на пуансоне, выполнен в виде двух и более пневмоприводов, выполненных с возможностью возврата в исходное положение под действием давления штампа в момент подъема расплава заготовки на пуансоне.

2. Устройство по п. 1, отличающееся тем, что диаметр заготовки выполнен меньшим диаметра пуансона на величину, обеспечивающую свободное вхождение расплавленной заготовки во внутреннюю полость втулки, установленной на пуансоне, без отрыва от пуансона и при одновременном удерживании боковой поверхности расплавленной заготовки в полувзвешенном состоянии электромагнитным полем индуктора, охватывающего расплав заготовки до его улавливания втулкой.

3. Устройство по п. 1, отличающееся тем, что поршни для перемещения втулки и пуансона выполнены с возможностью перемещения под действием газа, в качестве которого использован воздух, азот, аргон и другие газы, размещенного в баллоне, выполненном с возможностью накачки ресивера через редуктор под строго определенным давлением, составляющим 5 атм, причем при открытии клапанов газ поступает снизу поршней, перемещающих втулку и пуансон в верхнее положение, при этом вакуумный насос выполнен с возможностью создания в пространстве над упомянутыми поршнями строго определенного разрежения, составляющего 10 Па.

4. Устройство по п. 1, отличающееся тем, что АСУ выполнена с возможностью управления механизмами перемещения втулки, установленной на пуансоне, и пуансона, при этом механизмы перемещения упомянутой втулки и пуансона выполнены с возможностью синхронизирования с заданным периодом запаздывания, определенным посредством фиксирования датчиками слежения данных по времени движения упомянутых механизмов, записью их в компьютерную программу и расчета компьютерной программой времени срабатывания электроклапанов, подающих газ на перемещение поршней пневмоприводов механизмов перемещения втулки, установленной на пуансоне, и пуансона, для обеспечения заданного времени удержания расплава заготовки во втулке, установленной на пуансоне.

5. Устройство по п. 1, отличающееся тем, что втулка, установленная на пуансоне, в верхней части выполнена из немагнитной стали, а в нижней части на 1/10 длины - из магнитной стали с обеспечением возможности фиксации упомянутой втулки в верхнем положении посредством магнитов, закрепленных в боковой стенке пуансона, при этом штоки и поршни механизма перемещения зафиксированной в верхнем положении упомянутой втулки выполнены с возможностью отвода в обратное положение за счет создания вакуума под поршнями и создания давления над поршнями.

6. Устройство по п. 1, отличающееся тем, что оно содержит два и более пневмопривода механизма перемещения втулки, установленной на пуансоне, диаметрами в пределах 10-25 мм, выполненных с обеспечением сброса газа, давящего снизу на поршни механизма перемещения втулки, установленной на пуансоне, при этом пневмоприводы механизма перемещения упомянутой втулки снабжены предохранительными клапанами, рассчитанными на определенное давление, обеспечивающее синхронизацию подачи и сброса газа, давящего снизу на поршни механизма перемещения упомянутой втулки, выполненными с возможностью сброса газа из-под поршней механизма перемещения упомянутой втулки в случае нарушения синхронизации подачи и сброса газа, и обеспечения сохранности механизма перемещения втулки, установленной на пуансоне.

7. Устройство по п. 1, отличающееся тем, что пуансон и втулка, установленная на пуансоне, выполнены соосными, при этом для обеспечения указанной соосности устройство для жидкой ковки снабжено двумя или более направляющими штангами, выполненными с возможностью скольжения по ним опорных втулок там, где закреплена опорная плита, выполненная с возможностью центрирования нижнего торца пуансона, при этом устройство для жидкой ковки снабжено стационарной плитой, выполненной с возможностью центрирования средней части пуансона и задержки брызг металла при осуществлении жидкой ковки, причем пуансон выполнен охлаждаемым и содержит центральный трубопровод для подвода воды на верхний торец пуансона, откуда вода отведена через полость между трубопроводом и внутренней стенкой пуансона.

| СПОСОБ И УСТРОЙСТВО ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА ИНДУКЦИОННОГО УДЕРЖАНИЯ РАСПЛАВА | 2011 |

|

RU2555278C2 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ ШТАМПОВКИ ДЛЯ ЛИТЬЯ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА ИНДУКЦИОННОГО УДЕРЖАНИЯ РАСПЛАВА | 2004 |

|

RU2353470C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ И СПОСОБ ЛИТЬЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ | 1990 |

|

RU2023533C1 |

| СПОСОБ ШТАМПОВКИ И ИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА - "ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ" | 2000 |

|

RU2194595C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| US 4919191 A1, 24.04.1990 | |||

| JP 62244562 A, 24.10.1987 | |||

| CN 203140738 U, 21.08.2013 | |||

| JP 5973023 B2, 17.08.2016 | |||

| DE 102006027171 A1, 13.12.2007 | |||

| WO 2018193502 A1, 27.02.2020. | |||

Авторы

Даты

2024-02-20—Публикация

2023-11-10—Подача