Изобретение относится к области нанесения покрытий методом селективного лазерного плавления и может быть использовано для увеличения износостойкости и жаропрочности изделий из титановых сплавов, применяемых в авиационной и автомобильной промышленностях.

Известен способ формирования антифрикционных покрытий из порошковых материалов посредством их лазерного спекания на металлической поверхности (Патент 2652335, МПК B22F 3/105, С23 26/00, Опубликовано 25.04.2018), включающий нанесение слоя порошковой композиции на поверхность стального изделия, содержащей следующие компоненты, мас. %: баббит Б83 дисперсностью 5-50 мкм - основа, медь дисперсностью 0,5-1,5 мкм - 10-30, дисульфид молибдена дисперсностью 1,5-2,4 мкм - до 5, введение покрытого участка в зону лазерного излучения, его спекание в контролируемой среде защитного газа аргона и осуществление калибровки спеченной порошковой композиции по толщине.

Недостатком данного способа является необходимость калибровки спеченной порошковой композиции по толщине, связанная с неравномерностью нанесения покрытия, а также невозможность применения данного способа для формирования жаропрочных покрытий.

Известен способ изготовления металлического изделия из порошкового материала цикличным послойным лазерным синтезом (Патент 2526909, МПК B22F 3/105, Опубликовано 27.08.2014), включающий нанесение слоя керамического порошка, проведение селективного спекания на заданных участках слоя и удаление указанного материала из неспеченных участков. Между спеченными участками керамического слоя наносят слой порошка металла или сплава той же толщины и проводят селективное спекание на этих участках. Цикл повторяют до осуществления полного формирования изделия. При этом керамика образует при спекании оболочку формируемого изделия. После каждого спекания слоя металла или сплава проводят его расплавление и/или расплавление всего объема металла или сплава, а после полного формирования изделия и кристаллизации расплавленного металла или сплава производят удаление керамики.

Недостатком данного метода является необходимость расплавления всего объема металла в процессе формирования изделия, что делает процесс экономически не эффективным и затратным.

Наиболее близким к предлагаемому техническому решению является способ изготовления покрытия на изделии методом послойного лазерного синтеза (Патент 2443506, МПК B22F 3/105, Опубликовано 27.02.2012). Изобретение относится к порошковой металлургии, в частности к технологии селективного лазерного спекания трехмерных объектов. После вакуумирования рабочего пространства осуществляют послойное лазерное спекание механоактивированного металлического порошка или механоактивированного металлического порошка и порошковой смеси металл-металл, температуры плавления которых отличаются менее чем на 40%. Спекание осуществляют импульсным лазером с частотой генерации импульсов от 20000 до 100000 Гц и временем действия импульса 100 наносекунд. Скорость кристаллизации расплавленной части порошковой частицы от 0,5 м/с до 10 м/с.Полученный материал обладает высокими механическими, триботехническими свойствами и коррозионной стойкостью.

Недостатком прототипа является то, что значительная часть порошка не плавится (до 95%), что приводит не только к наноструктурному метастабильному состоянию, но и к низкому качеству полученных покрытий, а именно высокой шероховатости и пористости.

Задачей изобретения является формирование жаропрочных покрытий, обладающих высокой микротвердостью, механическими и триботехническими свойствами.

В основе предлагаемого изобретения лежит решение задачи по формированию покрытия, состоящего из отдельных слоев жаропрочного сплава, в результате чего достигается расширение технологических возможностей повышения износостойкости и жаропрочности изделий из титана и титановых сплавов.

Технический результат предлагаемого изобретения заключается в получении композиционного покрытия с повышенными значениями твердости. Эти значения могут быть необходимы при возникновении повышенных контактных статических и динамических нагрузках на изделиях. Эффект от применения изобретения состоит в расширении возможностей использования титановых сплавов, увеличении срока их активной работы.

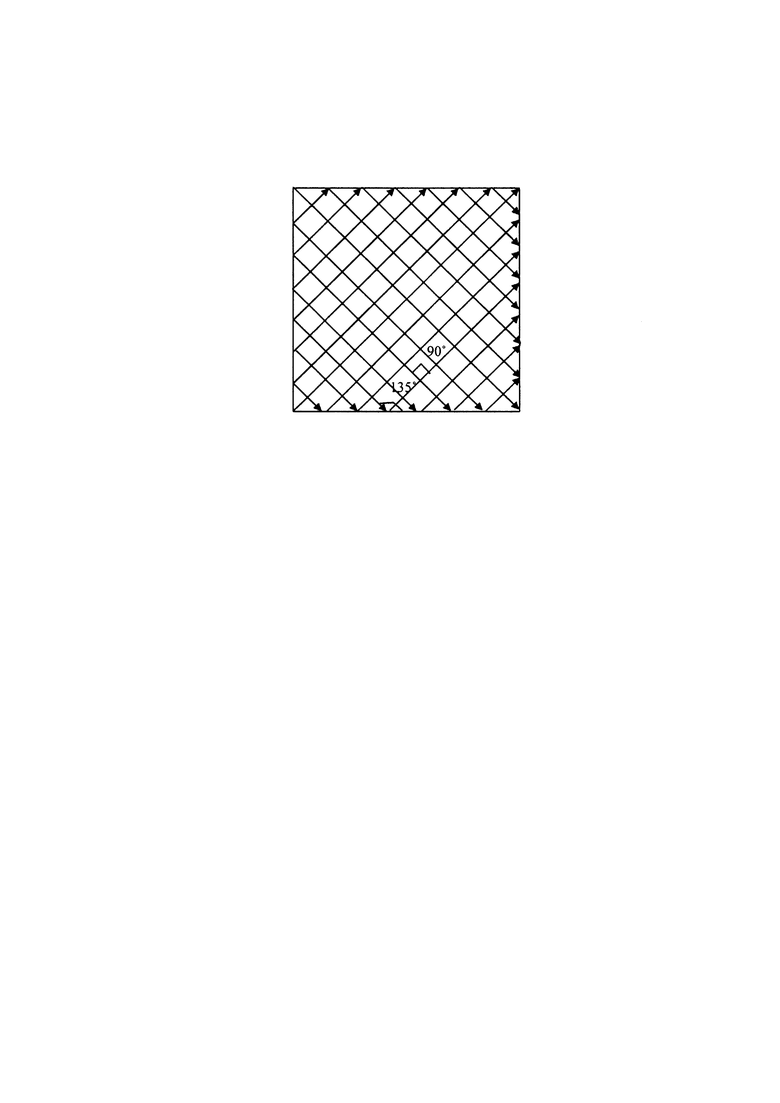

Технический результат изобретения достигается за счет того, что способ, включающий нанесение на поверхность титанового изделия порошковую композицию, содержащую следующие компоненты, вес.%: Аl 3,91%, Со 15,6%, Сr 11,1%, Fe 0,06%, Mo 4,48%, Nb 3,38%, Ti 2,73%, V 0,52%, W 3,19%, С 0,049%, Ni 54,981% (основа), затем вводят покрытый участок в зону воздействия лазера и проводят сканирование при следующих параметрах: мощность лазерного излучения - 325 Вт, скорость сканирования - 760 мм/с, толщина слоя - 50 мкм, шаг сканирования - 120 мкм, защитная среда - аргон, стратегия сканирования - нанесение первого слоя под углом 135°, второго - под углом 90° к первому слою.

Способ реализуют следующим образом.

Покрытие формируется на подложке из титанового сплава, предварительно закрепленного в рабочей камере прибора. На заготовку размещают порошок жаропрочного никелевого сплава, уплотняют и выравнивают валиком. Затем лазерный луч сканирует обрабатываемую поверхность при следующих параметрах: мощность лазерного излучения -325 Вт, скорость сканирования - 760 мм/с, толщина слоя - 50 мкм, шаг сканирования - 120 мкм, защитная среда - аргон, стратегия сканирования -нанесение первого слоя под углом 135°, второго - под углом 90° к первому слою. Обеспечивается формирование покрытий, обладающих высокой микротвердостью, механическими и триботехническими свойствами.

Пример 1 использования изобретения

1. Закрепить в рабочей камере пластину из титанового сплава.

2. Разместить мелкодисперсный порошок жаропрочного никелевого сплава, выровнять и уплотнить валиком.

3. Селективное лазерное плавление осуществляют в защитной среде аргона.

4. Сканирование проводят со следующей стратегией движения лазера - нанесение первого слоя под углом 135°, второго - под углом 90° к первому слою.

С помощью металлографических исследований было установлено, что толщина покрытия жаропрочного никелевого сплава, сформированного на подложке из титанового сплава равна 57,1±3,7 мкм.

Исследование элементного состава композиционного материала, сформированного по данному способу, проводилось на поперечных шлифах в поверхностном слое покрытия, диффузионном слое и в подложке. Установлено, что поверхностный слой в основном состоит из титана (55,5%) и никеля (21,23%). В диффузионном слое содержание титана больше (75,05%), а никеля меньше (8,47%), чем в поверхностном слое. В подложке из титанового сплава преобладающим элементом является титан (89,96%), никель отсутствует.

Пример 2 использования изобретения

Режимы нанесения покрытия те же, что и в примере 1. После получения покрытий проведены испытания на микротвердость. Измерение микротвердости проводилось в покрытии, в зоне термического влияния и в подложке на расстояниях 5, 10 и 15 мкм от границы с покрытием. Микротвердость покрытия равна 881,8±15 HV, зоны термического влияния - 839,8±22 HV, подложки на расстоянии 5 мкм - 374,6±4 HV, 10 мкм - 359,8±11 HV, 15 мкм - 337,2±6 HV. Полученные данные позволяют установить, что покрытия из жаропрочного никелевого сплава имеют микротвердость в ≈2,6 раза выше, чем микротвердость подложки из титанового сплава. Уменьшение микротвердости происходит градиентно от покрытия к подложке. Это позволяет увеличить ресурс работы изделия в 2,0…2,5 раза в условиях больших контактных давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ ЖАРОПРОЧНЫХ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ | 2023 |

|

RU2830495C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

Изобретение относится к формированию композиционного материала в виде покрытия на поверхности изделия из титанового сплава. Способ включает нанесение на поверхность изделия порошковой композиции, содержащей следующие компоненты, вес.%: Аl - 3,91, Со - 15,6, Сr - 11,1, Fe - 0,06, Mo - 4,48, Nb - 3,38, Ti - 2,73, V - 0,52, W - 3,19, С - 0,049, Ni - 54,981. Покрытый участок вводят в зону воздействия лазера, проводят послойное лазерное плавление металлического порошка. Сканирование ведут при следующих параметрах: мощность лазерного излучения - 325 Вт, скорость сканирования - 760 мм/с, толщина слоя - 50 мкм, шаг сканирования - 120 мкм, защитная среда – аргон. Первый слой наносят под углом 135°, а второй - под углом 90° к первому слою. Обеспечивается формирование жаропрочных покрытий, обладающих высокой микротвердостью, механическими и триботехническими свойствами. 1 ил., 1 пр.

Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава, включающий послойное лазерное плавление металлического порошка, отличающийся тем, что на поверхность изделия из титанового сплава наносят порошковую композицию, содержащую следующие компоненты, вес.%: Аl - 3,91, Со - 15,6, Сr - 11,1, Fe - 0,06, Mo - 4,48, Nb - 3,38, Ti - 2,73, V - 0,52, W - 3,19, С - 0,049, Ni - 54,981, затем вводят покрытый участок в зону воздействия лазера и проводят сканирование при следующих параметрах: мощность лазерного излучения - 325 Вт, скорость сканирования - 760 мм/с, толщина слоя - 50 мкм, шаг сканирования - 120 мкм, защитная среда - аргон, причем нанесение первого слоя осуществляют под углом 135°, а второго - под углом 90° к первому слою.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| JP 2004122490 A, 22.04.2004. | |||

Авторы

Даты

2020-02-04—Публикация

2019-09-23—Подача