Изобретение относится к машиностроению и может быть использовано, например, при ручной дуговой сварке резервуаров, емкостей для хранения и перемещения агрессивных жидкостей, жидких минеральных удобрений, нефтепродуктов в которых выполняются соединения. Например, углеродистых феррито-перлитных сталей (фланец) с нержавеющими аустенитными (патрубок), а также при ремонте подобных конструкций.

Известно, одной из важных характеристик, влияющих на устойчивость дуги при сварке, является содержание влаги в обмазки электрода. С течением времени пористая обмазка поглощает влагу из атмосферы, поэтому срок хранения электродов не превышает шести месяцев. Решением этой проблемы является создания на обмазке защитную оболочку.

Защитная оболочка должна удовлетворять следующим требованиям: (Модификация алкидных лаков для защиты сварочных электродов. Н.П Котенко, А.П. Севостьянов, Ю.Н. Хомутова/ Известие вузов. Северо-Кавказский регион. Технические науки. 2011. №5. стр. 137-138) не влиять на устойчивость дуги; обладать водостойкостью и термостойкостью; быть прочной и иметь хорошую адгезию к обмазке электрода; не слипаться в упаковке др. Используемые в качестве материала защитные оболочки из парафина различных растворов, ИВА, алкидные лаки и пр. В достаточной мере не обладают перечисленным комплексом требований в полном объеме.

Кроме того, необходимо учитывать при разработки технологических процессов, что сопротивление у составных электродов высоколегированных электродов выше, например ЦЛ-11, чем у нелегированных, таких как МР-3.

Электропроводящая алюминиевая фольга с крепежной клейкой лентой значительно уменьшает величину сопротивления составного электрода.

Известен электрод (аналог) состоящий из двух частей. Одна из частей располагается параллельно относительно другой и соприкасается с ней по всей длине стороны второго стального стержня, выполненный из металла с обмазкой близкими по химическому составу и механическими свойствами, металлу второй детали, электроды скреплены друг с другом медными скобами, а смежные поверхности стальных стержней освобождены от обмазки на  их диаметра на протяжении всей длины электрода.

их диаметра на протяжении всей длины электрода.

Недостатком известного электрода состоит в том, что крепежный элемент скоба, соединяющий его составные части не выполняет функции защиты электрода от влаги и не увеличивает его электропроводность.

Известен электрод (аналог, а.с. СССР №77181 от 27.08.1949 г.), который представляет собой металлический стержень и трехслойное покрытие. Внутренней слой покрытия, наносимый непосредственно на металлический стержень, содержит легирующие элементы, а остальные слои покрытия содержат шлако и газообразующие компоненты.

Недостатком известного изобретения является то, что обмазка электрода обладает большим количеством пор из-за этого подвержена быстрому насыщению влаги.

В способе для подводной сварки (прототип, патент №1551490) электрод помещают в оболочку состоящей из бетона, флюса и пульвербакелита.

Недостатком известного изобретения является отсутствия возможности оболочку использовать как электропроводящий элемент сварочного электрода, осуществлять легирование компонентами содержащие в оболочки.

Расположение легирующих компонентов между электродами при сварки разнородных металлов является их недостатком, так как легирующий компонент (в виде фольги или порошка нанесенных по всей длине на электроды), при легировании сварного шва, находится в области повышенных температур составного электрода. На торце, которого образуется анодное или катодное пятно в зависимости от подключения к источнику питания процесса сварки на «плюс» или «минус», при прямой или обратной полярности.

Преимущество нанесения легирующих компонентов на поверхность обмазки электрода заключается в том, что они находятся минимальное количество времени в области высоких температур сварочной дуги электрода и этим значительно снижается угар дополнительно вводимых химических элементов в сварной шов.

Техническая сущность предлагаемого изобретения заключается в снижении угара легирующих компонентов при сварке разнородных сталей за счет внесения легирующих компонентов на поверхность обмазки.

Задачей решаемой настоящим изобретением является сохранение качества электродов при длительном хранении и снижение расхода легирующих компонентов.

Настоящая задача решается тем, что в составном электроде для дуговой сварки деталей из разнородных сталей, содержащий два скрепленных между собой и соприкасающихся друг с другом по всей длине металлических стержня с обмазкой, снятой по линии их соприкосновения, состав каждой из которой в отдельности обеспечивает сварку конструкционных и нержавеющих сталей, крепление металлических стержней с обмазкой друг к другу осуществляют клейкой влагонепроницаемой лентой, при этом к внутренней стороне ленты приклеивают полоски алюминиевой и/или медной фольги шириной не более половины периметра охвата обеих электродов и длиной не более длины нанесенной на их обмазки.

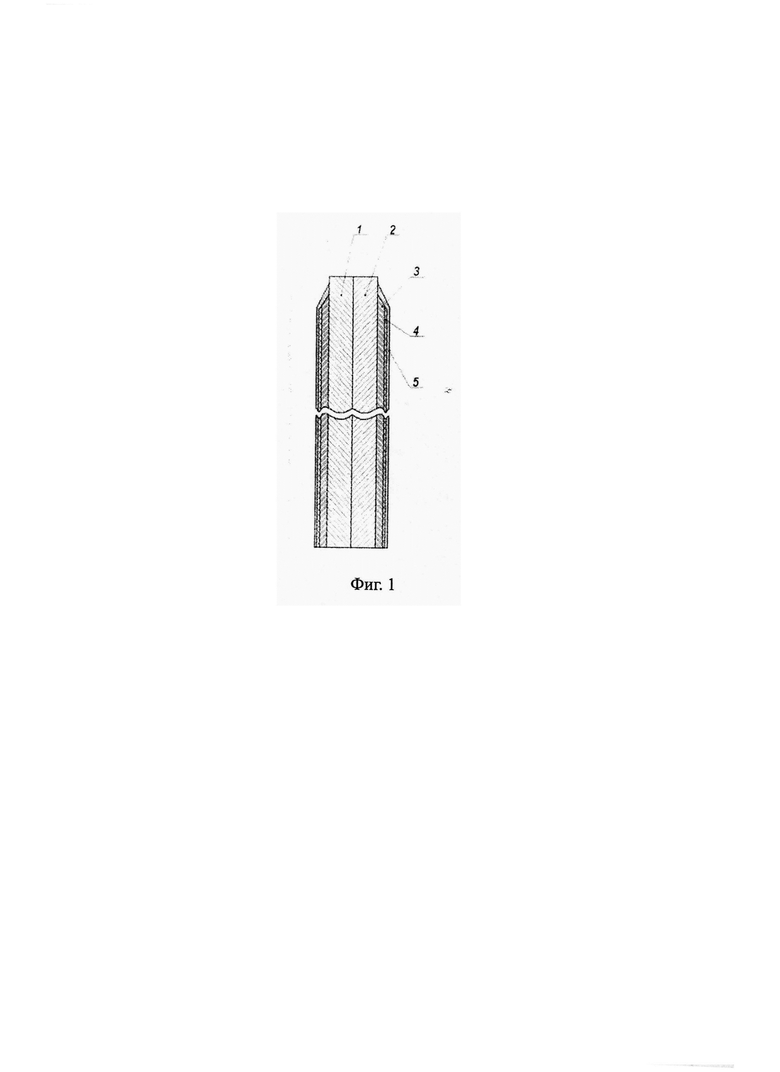

На фиг. 1 схема оболочки составного электрода для сварки разнородных сталей.

На фиг. 2 развертка липкой ленты с нанесенной на ее поверхность фольгой из двух материалов (алюминиевой и медной).

На фиг. 3 развертка липкой ленты с нанесенной на ее поверхность фольгой из одного материала (или алюминиевого или медного).

На фиг. 4 соединение между сталью 10 и сварным швом.

На фиг. 5 соединение между сталью 12Х18Н9Т и сварным швом.

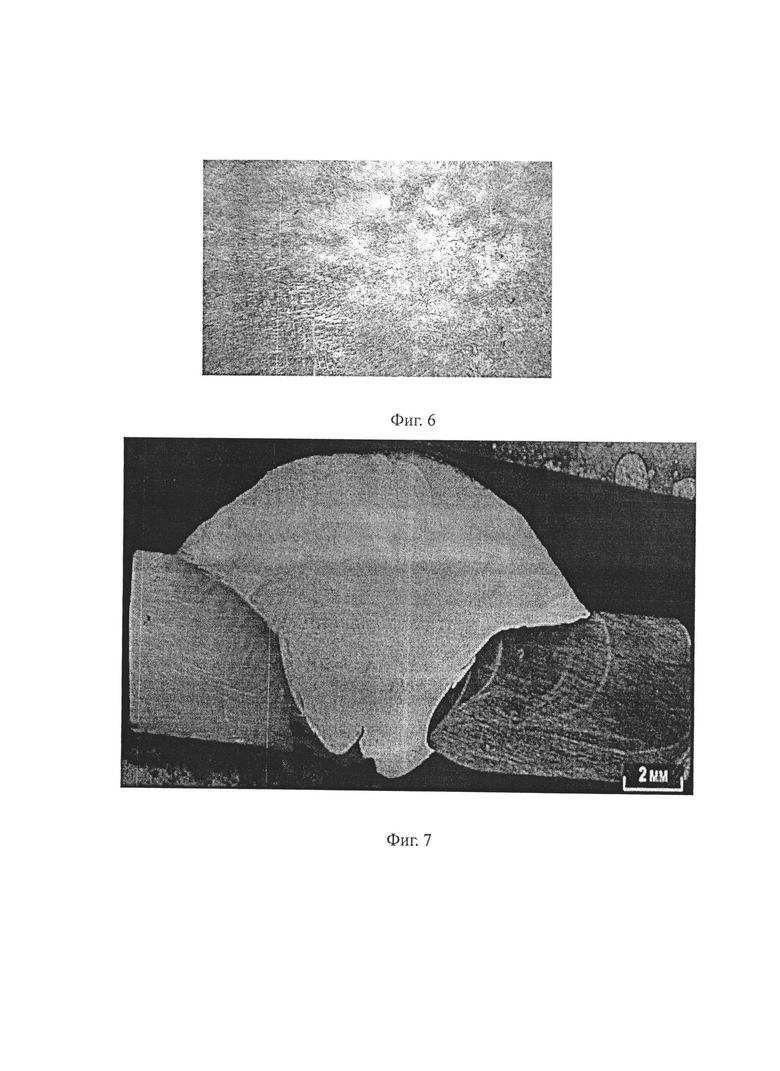

На фиг. 6 центральная часть сварного шва полученного составным электродом.

На фиг. 7 панорама сварного шва из сталей 12Х18Н9Т+10

На фиг. 8 Химический состав сварного шва

Составной электрод с электропроводящей легирующей крепежной оболочкой для дуговой сварки из разнородных сталей содержит два скрепленных между собой сварочного электрода 1, для сварки нержавеющей стали (например марки ЦЛ11), электрода 2 предназначенный для сварки конструкционных сталей (например, МР-3), покрытые обмазкой 3, снятой по линии их соприкосновения, составные части электрода крепятся друг к другу клейкой влагонепроницаемой лентой 5. По внутренней стороне ленты приклеивают полоски алюминиевой и/или медной фольги 4 шириной не более половины периметра охвата обоих электродов и длиной не более длины нанесенной обмазки.

Для осуществления процесса сварки электрододержатель, подключенный к источнику питания, устанавливают составной электрод, таким образом, чтобы в нем осуществлялся и контакт с оболочкой. Вследствие этого происходит перераспределение сварочного тока и расход при плавлении частей электрода в зоне сварочной дуги становится равномерным.

Кроме того на, клейкую алюминиевую ленту приклеивается медная и/или алюминиевая фольга вдоль ее оси и по всей длине затрачиваемой на изоляцию составного электрода.

Оболочка с легирующими компонентами (меди и/или алюминия) плотно прилегает к обмазки и препятствует в нее поступления влаги из окружающей среды, а при ее расплавление вместе с электродом идет процесс легирование алюминием, медью и дополнительно раскисление металла сварного шва. Таким образом, легируется двумя компонентами, а одним из них сварочный шов дополнительно раскисляется.

Ширина фольги размещенной во внутренней части оболочки регламентируется лишь надежностью крепления к электродам липкой ленты и при ее увеличении крепление электродов друг к другу было недостаточно эффективным.

Пример приготовления ленты с легирующим материалом. Готовили материалы изоляции и легирующего состава электрода (для трех вариантов состава легирования: фольга медная+алюминиевая, алюминиевая отдельно и медная отдельно) следующим образом: нарезали клейкую ленту (фирмы klebe-bander) шириной 48 мм и длинной 330 мм в количестве 18 шт, нарезали фольгу алюминиевую (ГОСТ 618-2014) шириной 28 и 14 мм, длинной 330 мм и толщиной 0,1 мм; нарезали фольгу медную (ГОСТ 1173-2006) шириной 28 и 14 мм, толщиной 0,1 мм в количестве по 6 шт. На клейкую ленту приклеивалась алюминиевая фольга шириной 28 мм - 6 шт и алюминиевая 14 мм и медная фольга 14 мм одновременно на клейкую ленту - 6 шт; полосу с медной фольгой шириной 28 мм, также наклеивали на клейкую ленту.

Подготовленные электроды, сопряженные между собой, обматывались подготовленной клейкой лентой с легирующими компонентами и затем осуществляли сварку.

Таким образом, формировалась оболочка составного электрода для сварки нержавеющей стали с конструкционной, обеспечивающая повышенную влага непроницаемость, возможность легирования сварного шва одним или несколькими компонентами, уменьшить сопротивление нержавеющей части составного электрода посредством фольги из электропроводного материала.

Для сварки разнородных сталей составным электродом на гильотине были нарублены заготовки из стали 12Х18Н9Т и 10, толщиной 4 мм 100*70 мм по 6 шт. каждой.

Для организации процесса сварки подготовили электроды. Для нержавеющей стали был выбран электрод марки ЦЛ11, для стали 10 электрод марки МР-3.

Электрод (марка ЦЛ11) предназначенный для сварки нержавеющей стали фрезеровали на всю его длину, по месту соприкосновения с другим электродом (марка МР-3), затем эти части соединяли между собой фрезерованными поверхностями, крепили по всей длине клейкой влагонепроницаемой лентой с приклеенной на нее медной и алюминиевой фольгой.

Сварку заготовок из сталей 12Х18Н9Т и стали 10 осуществлял инвертором «Рессанта». Величина сварочного тока 110 А, диаметры сварочных электродов соответствовали 3 мм. Металлический стержень электрода ЦЛ11 фрезеровали 2/3 его диаметра, металлический стержень электрода МР-3 на  диаметра. Качество сварного шва оценивалась металлографическим методом фиг. 4, 5, 6 и 7. Пор, трещин и раковин обнаружено не было.

диаметра. Качество сварного шва оценивалась металлографическим методом фиг. 4, 5, 6 и 7. Пор, трещин и раковин обнаружено не было.

Уровень защиты от влаги составного электрода ЦЛ11, в оболочки и без оболочки этих же составных электродов осуществляли путем взвешивания «сухих» и опусканием в воду на 10 минут с последующим взвешиванием на весах марки «REXANT». Разница между увлажненным и «сухим», составила 0,51 г, при длине составного электрода 25 мм.

Сопротивление измеряли многофункциональным измерителем Tester-ТС1: сопротивление фольги алюминиевой оболочки составляла 0,02 ом, на составном электроде, сопротивление электрода марки ЦЛ11, составляла 0,8-0,9 ом, а электрода марки МР-3, составляла 0,4-0,5 ом.

Химический состав определяли оптико-эмиссионным анализатором S5 Solaris CCD.

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной электрод для дуговой сварки деталей из разнородных сталей | 2023 |

|

RU2814639C1 |

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2262431C2 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450196C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 1999 |

|

RU2165346C2 |

| Порошковая проволока для сварки атмосферокоррозионностойких сталей | 1988 |

|

SU1567346A1 |

Изобретение может быть использовано для получения ручной дуговой сваркой соединений из конструкционных и нержавеющих сталей, например, резервуаров, емкостей. Составной электрод содержит два скрепленных между собой и соприкасающихся друг с другом по всей длине металлических стержня с обмазкой, снятой по линии их соприкосновения, состав каждой из которых в отдельности обеспечивает сварку соответствующей разнородной стали. Крепление металлических стержней электродов друг к другу осуществляют клейкой влагонепроницаемой лентой. К внутренней стороне ленты приклеивают полоски алюминиевой и/или медной фольги шириной не более половины периметра охвата обеих электродов и длиной не более длины нанесенной на них обмазки. Составной электрод обеспечивает высокую влагонепроницаемость, возможность дополнительного легирования сварного шва одним или несколькими компонентами, а также уменьшение сопротивления нержавеющей части составного электрода посредством фольги из электропроводного материала. 8 ил., 1 пр.

Составной электрод для дуговой сварки деталей, одна из которых выполнена из конструкционной стали, а другая – из нержавеющей стали, содержащий два скрепленных между собой и соприкасающихся друг с другом по всей длине электрода, каждый из которых выполнен в виде металлического стержня с нанесенной обмазкой, снятой по линии их соприкосновения, при этом один из них обеспечивает сварку конструкционных сталей, а другой – сварку нержавеющих сталей, отличающийся тем, что скреплены электроды между собой клейкой влагонепроницаемой лентой, при этом к внутренней стороне ленты приклеены полоски алюминиевой и/или медной фольги шириной не более половины периметра охвата обоих электродов и длиной не более длины нанесенной обмазки.

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

| Сдвоенный электрод для электрической сварки | 1947 |

|

SU74050A1 |

| Электрод для электрошлаковой выплавки | 1966 |

|

SU251731A1 |

| DE 2002401 A1, 29.07.1971 | |||

| WO 2016026901 A1, 11.08.2016. | |||

Авторы

Даты

2024-01-15—Публикация

2023-07-17—Подача