Изобретение относится к химической технологии пористых материалов, конкретно к способу получения аэрогелей на SiO2-основе из алкоксисилановых прекурсоров. Полученные аэрогели могут найти применение в катализе; звуко-, тепло- и электроизоляции; для хранения и разделения газов; в качестве демпфирующих и термостойких материалов и др. [Pajonk, G.М. Colloid and Polymer Science 2003, 281 (7), 637-651; Maleki, H. Chemical Engineering Journal 2016, 300, 98-118; Mazrouei-Sebdani, Z., Begum, H., Schoenwald, S., Horoshenko, K.V., Malfait, W.J. Journal of Non-Crystalline Solids 2021, 562, 120770; Lamy-Mendes, A., Pontinha, A.D., Alves, P., Santos, P., Duraes, L. Construction and Building Materials 2021, 286 (2), 122815; Burger, Т., Fricke, J. Berichte der Bunsengesellschaft für physikalische Chemie 1998,102 (11), 1523-1528; Smirnova, I., Gurikov, P. The Journal of Supercritical Fluids 2018,134, 228-233].

Способ получения аэрогелей на SiO2-основе гидролитической поликонденсацией алкоксисиланов обычно включает четыре последовательные стадии: (1) золь-гель процесс, в результате которого формируется однородный (рыхлый) гель; (2) «созревание» геля, в ходе которого продолжаются реакции гидролиза и конденсации и формируется более прочный гель; (3) обработка геля, которая заключается в подготовке геля к сушке и включает замену растворителя на более подходящий для выбранного типа сушки, удаление катализатора, ПАВ и побочных продуктов; (4) сушка геля, которая заключается в замене растворителя на воздух [Hench, L.L., West, J.K. The sol-gel process. Chemical Reviews 1990, 90 (1), 33-72; Pierre, A.C., Rigacci, A. SiO2 Aerogels. In: Aerogels Handbook/Aegerter, M.A., Leventis, N., Koebel, M.M., Eds. Springer New York: New York, NY, 2011, pp.21-45].

Золь-гель процесс и последующее «созревание» геля осуществляют в присутствии кислотных или оснòвных катализаторов. Поскольку стадия гидролиза алкоксисилильной (Si-OR) группы до силанольной (Si-OH) эффективнее протекает в кислотных условиях, а стадия гетерофункциональной (Si-OH+Si-OR→Si-О-Si) или нефункциональной (Si-OH+Si-OH→Si-О-Si) конденсации - в оснбвных условиях, часто используют последовательный кислотно-основный катализ, т.е. сначала к алкоксисилану добавляют кислоту для протекания гидролиза, а далее основание для последующей конденсации. Ключевой проблемой является низкая эффективность катализа золь-гель процесса и «созревания» геля при получении аэрогелей на SiO2-основе, которая приводит к большим время - (от дней до недель) и энергозатратам (формирование геля осуществляют при повышенной температуре - от 60 до 100°С и давлении выше атмосферного) [Hench, L.L., West, J.K. Chemical Reviews 1990, 90 (1), 33-72; Rigacci, A. SiO2 Aerogels. In: Aerogels Handbook/Aegerter, M.A., Leventis, N., Koebel, M.M., Eds. Springer New York: New York, NY, 2011, pp. 21-45;  Schubert, U. Angewandte Chemie International Edition 1998, 37 (1-2), 22-45; Rodriguez, S.A.,

Schubert, U. Angewandte Chemie International Edition 1998, 37 (1-2), 22-45; Rodriguez, S.A.,  Analytica Chimica Acta 1999, 397 (1-3), 207-215; E1 Rassy, H., Buisson, P., Bouali, В., Perrad, A., Pierre, A.C. Langmuir 2003, 19 (2), 358-363; Zhou, В., Shen, J., Wu, Y., Wu, G., Ni, X. Materials Science and Engineering: С 2007, 27 (5-8), 1291-1294; Alié, С., Pirard, R., Lecloux, A.J., Perard, J.P. Journal of Non-Crystalline Solids 1999, 246 (3), 216-228; Venkateswara Rao, A., Nilsen, E., Einarsrud, M.-A. Journal of Non-Crystalline Solids 2001, 296 (3), 165-171; Venkateswara Rao, A., Bhagat, S.D., Hirashima, H., Pajonk, G.V. Journal of Colloid and Interface Science 2006, 300, 279-285; Kanamori, K., Aizawa, M., Nakanishi, R., Hanada, T. Advanced Materials 2007, 19 (12), 1589-1593].

Analytica Chimica Acta 1999, 397 (1-3), 207-215; E1 Rassy, H., Buisson, P., Bouali, В., Perrad, A., Pierre, A.C. Langmuir 2003, 19 (2), 358-363; Zhou, В., Shen, J., Wu, Y., Wu, G., Ni, X. Materials Science and Engineering: С 2007, 27 (5-8), 1291-1294; Alié, С., Pirard, R., Lecloux, A.J., Perard, J.P. Journal of Non-Crystalline Solids 1999, 246 (3), 216-228; Venkateswara Rao, A., Nilsen, E., Einarsrud, M.-A. Journal of Non-Crystalline Solids 2001, 296 (3), 165-171; Venkateswara Rao, A., Bhagat, S.D., Hirashima, H., Pajonk, G.V. Journal of Colloid and Interface Science 2006, 300, 279-285; Kanamori, K., Aizawa, M., Nakanishi, R., Hanada, T. Advanced Materials 2007, 19 (12), 1589-1593].

При кислотном катализе используют HCl, HF, HC(O)OH, HO(O)C-C(O)OH и другие кислоты, при основном катализе - NMe4OH и NH4OH, при последовательном кислотно-основном катализе - HCl и NH4OH, НО(O)С-С(O)ОН и NH4OH, СН3С(O)ОН и NMe4OH.

Для получения гелей из тетра(метокси)силана (наиболее реакционноспособного алкоксисилана) требуется от 1 до 3 ч, для получения гелей из тетра(этокси)силана (более «зеленого» и дешевого, но менее реакционноспособного субстрата) - от нескольких часов до 3 дней, а стадию «созревания» гелей обычно осуществляют от 1 до 7 дней [Einarsrud, М.-А., Hasreid, S., Anderson, J., Hua, D.W., Smith, D.M. Journal of Non-Crystalline Solids 1995, 185 (3), 221-226; Einarsrud, M.-A., Dahle, M., Lima, S., Haereid, S. Journal of Non-Crystalline Solids 1995, 186, 96-103; Bhagat, S.D., Venkateswara Rao, A. Applied Surface Science 2006, 252 (12), 4289-4297; Pisal, A.A., Venkateswara Rao, A. Journal of Porous Materials 2016, 23 (6), 1547-1556; E1 Rassy, H., Buisson, P., Bouali, В., Perrard, A., Pierre, A.C. Langmuir 2003, 19 (2), 358-363; Estella, J.,  Laguna, M., Garrido, J.J. Microporous and Mesoporous Materials 2007, 102 (1-3), 274-282].

Laguna, M., Garrido, J.J. Microporous and Mesoporous Materials 2007, 102 (1-3), 274-282].

Известны способы получения аэрогелей на SiO2-основе из смесей тетра(алкокси)силана с (органо)три(алкокси)силанами или ди(органо)ди(алкокси)силанами, введение которых позволяет получать гидрофобные и эластичные аэрогели. В качестве катализаторов наиболее часто используемым при этом является раствор аммиака (NH4OH). Для получения гелей требуется от 2 до 5 дней, а для стадии «созревания» гелей - от 3 до 7 дней [Venkateswara Rao, A., Haranath, D. Microporous and Mesoporous Materials 1999, 30 (2-3), 267-273; E1 Rassy, H., Buisson, P., Bouali, В., Perrard, A., Pierre, A.C. Langmuir 2003, 19 (2), 358-363; Venkateswara Rao, A., Pajonk, G.M., Bhagat, S.D., Barboux, P. Journal of Non-Crystalline Solids 2004, 350, 216-223;  Pirard, R., Lecloux, A.J., Pirard, J.-P. Journal of Non-Crystalline Solids 1999, 246 (3), 216-228]. Недостатками описанных способов являются:

Pirard, R., Lecloux, A.J., Pirard, J.-P. Journal of Non-Crystalline Solids 1999, 246 (3), 216-228]. Недостатками описанных способов являются:

- отсутствие общих подходов к получению аэрогелей на SiO2-основе из тетра(алкокси)силановых прекурсоров и их смесей с (органо)три(алкокси)силанами и ди(органо)ди(алкокси)силанами;

- значительная продолжительность и довольно жесткие условия проведения стадий (1) золь-гель процесса и (2) «созревания» геля;

- использование двух катализаторов - сначала кислотного, потом основного, а также ПАВ и других добавок;

- наличие время- и энергозатратной стадии (3) подготовки сформированного геля к сушке.

Для решения указанных проблем необходим способ получения аэрогелей на SiO2-основе, обеспечивающий:

- сокращение продолжительности стадий (1) золь-гель процесса и (2) «созревания» геля;

- осуществление стадий (1) золь-гель процесса и (2) «созревания» геля в мягких условиях;

- исключение стадии (3) обработки геля, как наиболее время - и энергозатратной;

- применимость к широкому кругу субстратов.

Во многом перечисленным требованиям удовлетворяет способ получения аэрогелей на SiO2-основе как из индивидуальных Si(OMe)4 и Si(OEt)4, так и из смесей Si(OMe)4 с (метил)три(метокси)силаном и ди(метил)ди(метокси)силаном с использованием в качестве катализатора эфирата трехфтористого бора [Kholodkov, D.N., Arzumanyan, А.V., Novikov, R.A., Kashin, A.S., Polezhaev, A.V., Vasil'ev, V.G., Muzafarov, A.M. Silica-Based Aerogels with Tunable Properties: The Highly Efficient BF3-Catalyzed Preparation and Look inside Their Structure. Macromolecules 2021, 54 (4), 1961-1975]. Способ позволяет проводить золь-гель процесс из Si(OMe)4 или Si(OEt)4 за 10-45 мин, из смесей Si(OMe)4 и MeSi(OMe)3 различного состава (с различным соотношением компонентов) за 1-4 ч, из смеси Si(OMe)4 и Me2Si(OMe)2 при концентрации силанов 4,4 моль/кг и 1,1 моль/кг (т.е. состава 4,4: 1,1) за 2 ч при комнатной температуре и атмосферном давлении. Стадия «созревания» геля при этом не превышает 24 ч, а в случае тетра(алкокси)силанов занимает 0,5-1 ч или вовсе не требуется. После «созревания» гель без всякой обработки подвергают сушке в сверхкритическом диоксиде углерода.

Данный способ наиболее близок к заявляемому по существенным признакам, поэтому и был выбран в качестве прототипа. К его недостаткам следует отнести значительное увеличение времени золь-гель процесса при переходе от индивидуальных тетра(алкокси)силанов к их смесям с (органо)три(алкокси)силанами и ди(метил)ди(алкокси)силанами. Так, изменение состава смеси Si(OMe)4 и MeSi(OMe)3 от 4,2:1,1 до 2:4 сопровождается увеличением времени золь-гель процесса с 60 мин до 24 ч. Еще более драматична ситуация со смесями Si(OMe)4 и Me2Si(OMe)2: в случае смеси состава 4,4:1,1 продолжительность золь-гель процесса составляет 2 ч, а при соотношении силанов 4:2 гель не образуется вовсе.

Задачей изобретения является разработка способа получения аэрогелей на SiO2-основе из широкого круга алкоксисиланов, позволяющего увеличить эффективность золь-гель процесса и «созревания» геля и не требующего специальной обработки сформированного геля перед его превращением в аэрогель.

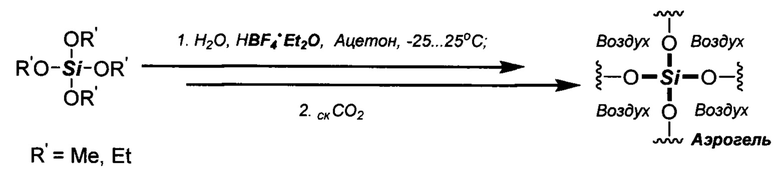

Задача решается заявляемым способом получения аэрогелей на SiO2-основе, включающим: золь-гель процесс гидролитической поликонденсацией Si(OR')4 и их смесей с RSi(OR')3 или Me2Si(OR')2, где R'=Me, Et; R=Me, Et, CH2=CH, Me(CH2)7, Ph, в присутствии HBF4⋅OEt2 в качестве катализатора при мольном соотношении SiOR'-группа: H2O:HBF4⋅OEt2, составляющем 1:(0,125-0,625):(0,00625-0,075), в органическом растворителе при -25…100°С и атмосферном давлении; «созревание» образовавшегося геля в условиях проведения золь-гель процесса и последующую сушку его в сверхкритическом диоксиде углерода.

Для индивидуальных тетра(алкокси)силанов заявляемый способ может быть представлен следующей схемой:

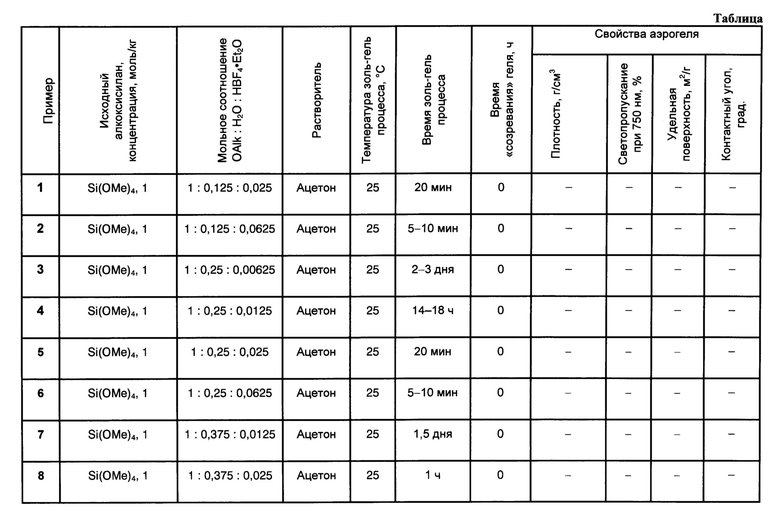

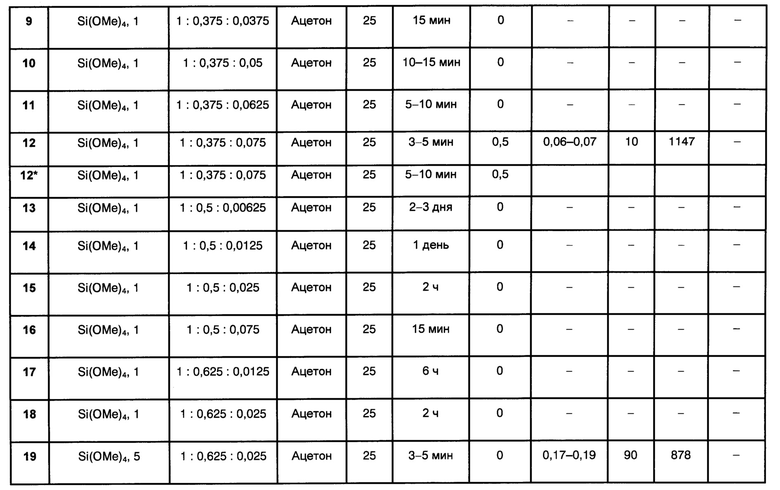

Мольное соотношение Si-OR'-группа: вода: катализатор, приводящее к наименьшему времени гелеобразования, изменяется в зависимости от концентрации исходных алкоксисиланов от 1:0,375:0,075 для Ссилан=1 моль/кг до 1:0,625:0,025 для Ссилан=5 моль/кг, что подтверждается многочисленными примерами (примеры 1-19).

Золь-гель процесс и «созревание» геля проводят при -25…100°С, предпочтительно при 25°С, так как при этой температуре образование геля проходит достаточно эффективно, занимая:

- 3-5 мин для Si(OMe)4;

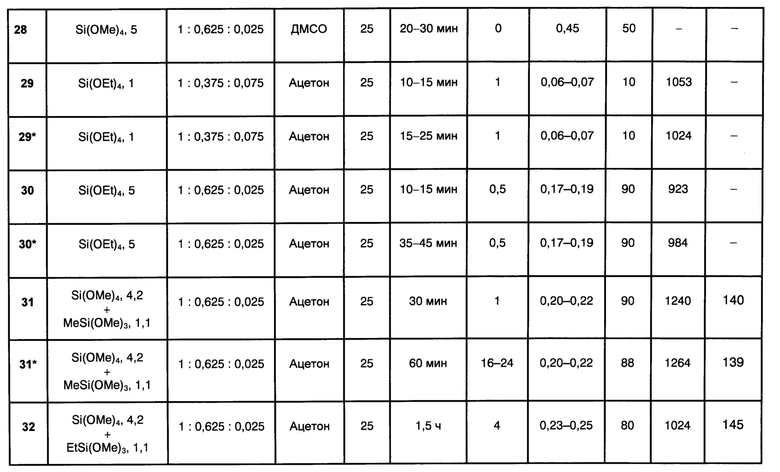

- 10-15 мин для Si(OEt)4;

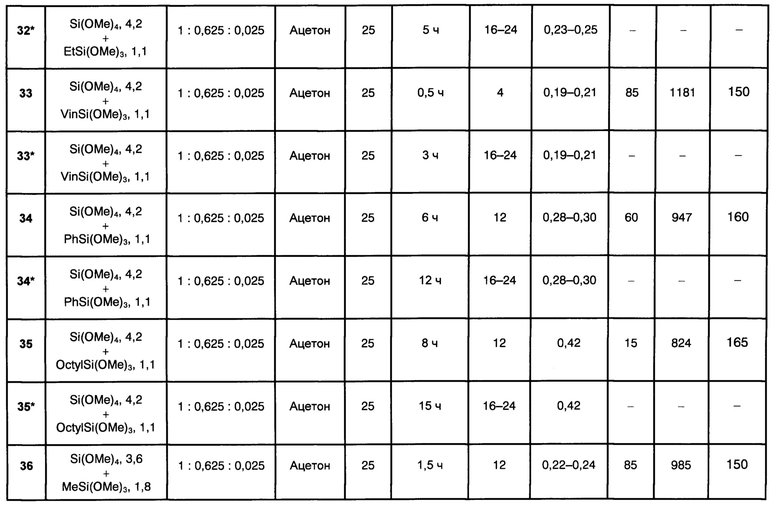

- 0,5; 1,5; 0,5; 6; 10 ч для смесей Si(OMe)4 с (метил)-, (этил)-, (винил)-, (фенил)-, (н-октил)три(метокси)силаном соответственно состава 4,2:1,1;

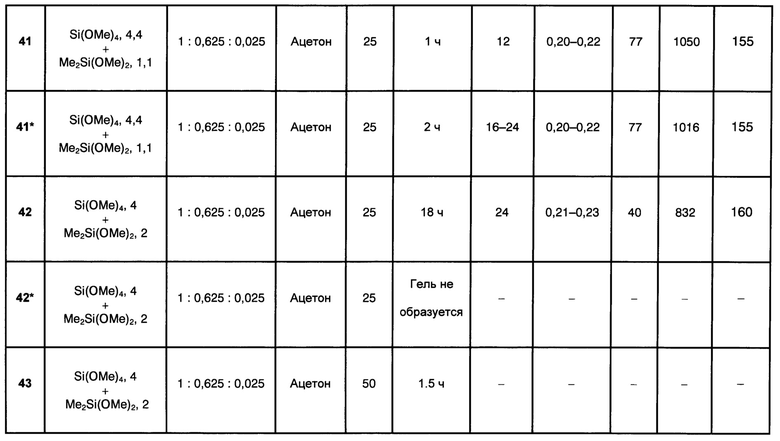

-1 ч для смеси Si(OMe)4 и Me2Si(OMe)2 состава 4,4:1,1;

- 20 мин для смеси Si(OMe)4 с MeSi(OEt)3 состава 4,2:1,1 и 2 ч для смеси Si(OMe)4 с Me2Si(OEt)2 состава 4,4:1,1;

-2 ч для смеси Si(OEt)4 с MeSi(OEt)3 состава 4,2:1,1 и 6 ч для смеси Si(OEt)4 с Me2Si(OEt)2 состава 4,4:1,1.

Кроме того, проведение золь-гель процесса при 25°С не требует энергетических затрат ни на охлаждение, ни на нагревание.

При понижении температуры до -5°С время гелеобразования увеличивается незначительно: для Si(OMe)4 от 3-5 до 5-10 мин (примеры 19 и 22), тогда как при -25°С гель образуется только через 80 мин (пример 23).

Повышение температуры ускоряет гелеобразование, что актуально в случае смесей Si(OMe)4 с алкил(алкокси)силанами: для смеси Si(OMe)4 и MeSi(OMe)3 состава 2:4 в ацетоне при 25°С время гелеобразования составляет 36 ч, при 50°С - 20 ч, а при 100°С в ДМСО - 20 мин (примеры 38-40); для смеси Si(OMe)4 и Me2Si(OMe)2 с соотношением компонентов 4:2 в ацетоне при 25°С гелеобразование занимает 18 ч, при 50°С - 1,5 ч, а при 100°С в ДМСО - 15 мин (примеры 42-44).

В качестве растворителя золь-гель процесса используют органические растворители, такие как метанол, этанол, изопропанол, бутанол, пентанол, гептанол, ТГФ, диоксан, этиацетат, ацетонитрил, ДМСО, ДМФА, N-метил-2-пирролидон, метил(этил)кетон, метил(изобутил)кетон и ацетон. Самые прозрачные аэрогели получаются при гелеобразовании в ацетоне (примеры 19, 22, 23), при гелеобразовании в других растворителях наблюдается понижение прозрачности (сравни пример 19 с примерами 24-28), а в случае ДМСО - еще и значительное увеличение плотности аэрогеля (пример 28).

После осуществления золь-гель процесса гель подвергают «созреванию». Как и в прототипе, эта стадия не требуется (или длится 0,5-1 ч) в случае Si(OR')4, а при использовании смесей Si(OR')4 с RSi(OR')3 и Me2Si(OR')2, где R'=Me, Et, занимает от 1 до 12 ч против 16-24 ч при использовании BF3⋅OEt2 в качестве катализатора, как в прототипе (примеры 31-38 и 31*-38*, 41 и 41*).

По завершении формирования так называемого «мокрого» геля его без дополнительной подготовки, т.е. не удаляя растворитель, катализатор, образовавшийся спирт, подвергают сушке в сверхкритическом диоксиде углерода при 80-200 атм и 40-80°С в специальном реакторе по стандартной методике, как в прототипе [Kholodkov, D. N., Arzumanyan, A.V., Novikov, R.A., Kashin, A.S., Polezhaev, A.V., Vasil'ev, V.G., Muzafarov, A.M. Silica-Based Aerogels with Tunable Properties: The Highly Efficient BF3-Catalyzed Preparation and Look inside Their Structure. Macromolecules 2021, 54 (4), 1961-1975].

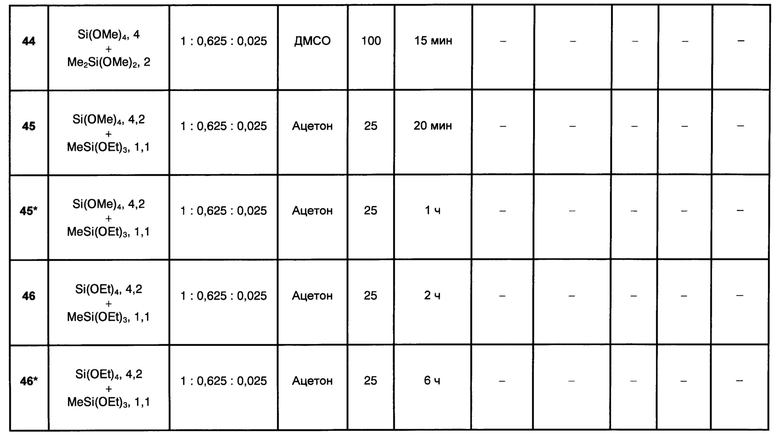

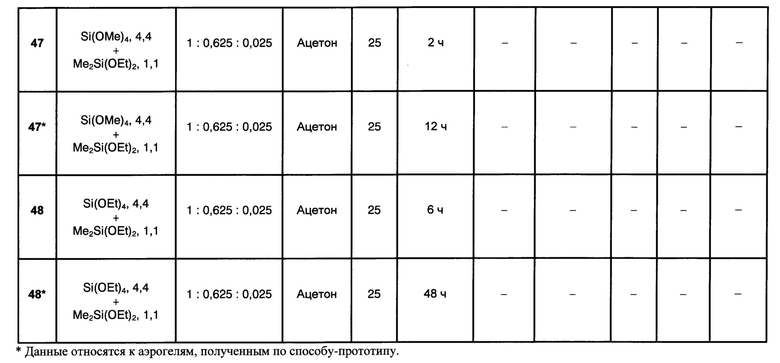

В итоге заявляемый способ позволяет проводить стадию золь-гель процесса в 2-6 раз быстрее, чем в прототипе, и получать гели из Si(OMe)4 за 3-5 мин против 5-10 мин (примеры 12 и 12*, 19 и 19*), из Si(OEt)4 за 10-15 мин против 15-45 мин (примеры 29 и 29*, 30 и 30*). В случае смесей Si(OMe)4 и MeSi(OMe)3 различного состава гелеобразование занимает от 30 мин до 36 ч против 1-96 ч (примеры 31 и 31*, 36-38 и 36*-38*). В случае смесей Si(OMe)4 с (этил)-, (винил)-, (н-октил)-, (фенил)три(метокси)силанами состава 4,2:1,1 гель формируется за время от 30 мин до 8 ч против 3-15 ч (примеры 32-35 и 32*-35*). В случае смеси Si(OMe)4 и Me2Si(OMe)2 состава 4,4:1,1 гель образуется за 1 ч против 2 ч (примеры 41 и 41*), а при соотношении силанов 4:2 - за 18 ч, тогда как в прототипе образования геля не наблюдается вовсе (примеры 42 и 42*). В случае смесей Si(OMe)4 с MeSi(OEt)3 и Si(OEt)4 с MeSi(OEt)3 состава 4,2:1,1 гели образуются за 20 мин - 2 ч против 1-6 ч (примеры 45, 46 и 45*, 46*), а в случае смесей Si(OMe)4 с Me2Si(OEt)2 и Si(OEt)4 с Me2Si(OEt)2 состава 4,4:1,1 - за 2-6 ч против 12-48 ч (примеры 47, 48 и 47*, 48*).

Проведение золь-гель процесса при температуре выше комнатной сокращает образование геля: для смеси Si(OMe)4: MeSi(OMe)3 с соотношением компонентов 2:4 в ацетоне при 50°С время гелеобразования занимает 20 ч, а при 100°С в ДМСО - 20 мин (примеры 39, 40); для смеси Si(OMe)4:Me2Si(OMe)2 с соотношением компонентов 4:2 в ацетоне при 50°С время гелеобразования занимает 1,5 ч, а при 100°С в ДМСО - 15 мин (примеры 43, 44).

Отметим, что характеристики получаемых по настоящему изобретению аэрогелей зависят от концентрации исходных алкоксисиланов. Так, при использовании разбавленных растворов тетра(алкокси)силанов с концентрацией 1 моль/кг получают непрозрачные аэрогели (светопропускание около 10% при 750 нм), но с низкой плотностью (0,06-0,07 г/см3), а при использовании растворов тетра(алкокси)силанов с концентрацией 5 моль/кг получают прозрачные аэрогели (светопропускание примерно 90% при 750 нм), но с более высокой плотностью (0,17-0,19 г/см3). При использовании в качестве исходных субстратов смесей алкоксисиланов Si(OMe)4 с RSi(OR°)3 (R=Me, Et, СН2=СН, Ме(СН2)7, Ph; R'=Me, Et) или Me2Si(OMe)2 получают гидрофобные аэрогели (контактный угол от 139° до 165°).

Заявляемый способ получения аэрогелей на SiO2-основе имеет следующие преимущества перед аналогами и прототипом:

- сокращает продолжительность золь-гель процесса и «созревания» геля;

- позволяет осуществлять золь-гель процесс в мягких условиях - при комнатной температуре и атмосферном давлении;

- использует один катализатор;

- не требует очистки образовавшегося «мокрого» геля от растворителя, катализатора, спиртов и других побочных продуктов для последующего превращения в аэрогель;

- позволяет получать гидрофобные аэрогели с использованием (алкил)три(алкокси)- и ди(алкил)ди(алкокси)силанов;

- позволяет расширить ряд алкоксисилановых прекурсоров, которые можно использовать для получения аэрогелей на SiO2-основе.

Техническим результатом изобретения является способ получения аэрогелей на SiO2-основе из широкого круга алкоксисиланов, обеспечивающий быстрое образование геля в мягких условиях и не требующий его обработки для превращения в аэрогель.

Все используемые алкоксисиланы, эфират тетрафторборной кислоты и растворители являются коммерчески доступными реагентами и поставляются компаниями Acros Organics, Sigma Aldrich (Merk), ABCR Chemicals, TCI Chemicals.

Изобретение иллюстрируется 48 примерами, результаты которых представлены в таблице. Получение всех аэрогелей осуществляют по общей методике, описанной ниже.

Общая методика получения аэрогелей на SiO2-основе

В реактор помещают алкоксисилан(ы), растворитель и воду, после чего добавляют эфират тетрафторборной кислоты. Реакционную массу выдерживают при определенной температуре до тех пор, пока фазовое состояние не изменится с жидкого на твердое, что свидетельствует об образовании геля. После этого гель либо сразу переносят в реактор для сверхкритической сушки, либо перед сушкой подвергают «созреванию» в условиях проведения золь-гель процесса в течение некоторого времени. Сушку проводят по стандартной методике, описанной в [Rigacci, A. SiO2 Aerogels. In: Aerogels Handbook/Aegerter, M.A., Leventis, N., Koebel, M.M., Eds. Springer New York: New York, NY, 2011, pp. 21-45], в сверхкритическом CO2 при 80-200 атм и 40-80°С. В результате получают готовый аэрогель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного кремнийоксидного аэрогеля | 2024 |

|

RU2838461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КСЕРОГЕЛЯ SiO С ХАРАКТЕРНЫМ РАЗМЕРОМ ПОР ПОСРЕДСТВОМ ВОСХОДЯЩЕГО МЕТОДА С ИСПОЛЬЗОВАНИЕМ ПРЕДШЕСТВЕННИКА, ИМЕЮЩЕГО ОРГАНИЧЕСКИЕ ТВЕРДЫЕ СКЕЛЕТНЫЕ ОПОРЫ | 2010 |

|

RU2530049C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЭРОГЕЛЯ | 2016 |

|

RU2721110C2 |

| Способ получения аэрогеля на основе аморфного диоксида германия | 2022 |

|

RU2796091C1 |

| Способ получения аэрогеля диоксида германия эпоксид-индуцированным золь-гель методом в апротонном растворителе | 2024 |

|

RU2830767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(АЛКОКСИ)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2013 |

|

RU2524342C1 |

| ПОРИСТЫЙ КСЕРОГЕЛЬ SiO С ХАРАКТЕРНЫМ РАЗМЕРОМ ПОР, СТАБИЛЬНЫЕ ПРИ СУШКЕ ПРЕДШЕСТВЕННИКИ ДЛЯ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2530048C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И ПОЛУЧЕННЫЕ ИМ АЭРОГЕЛИ | 2019 |

|

RU2836464C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2003 |

|

RU2260569C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2204532C2 |

Изобретение относится к химической технологии пористых материалов, конкретно к разработке способа получения аэрогелей на SiO2-основе, которые широко применяются в катализе, звуко-, тепло- и электроизоляции; для хранения и разделения газов; в качестве демпфирующих и термостойких материалов. Предложен способ получения аэрогелей из Si(OR')4 и их смесей с RSi(OR')3 или Me2Si(OR')2, где R'=СН3, С2Н5; R=СН3, С2Н5, СН2=СН, н-C8H17, С6Н5, с помощью золь-гель процесса в присутствии HBF4⋅OEt2 в качестве катализатора. Способ включает получение геля в органических растворителях при температуре от -25 до 100°С и атмосферном давлении. Мольное соотношение SiOR'-группа:H2O:HBF4⋅OEt2 составляет 1:(0,125-0,625):(0,00625-0,300). Затем проходит «созревание» образовавшегося геля в условиях проведения золь-гель процесса. После чего проводят сушку геля в сверхкритическом диоксиде углерода. Предложенный способ получения аэрогелей на SiO2-основе из широкого круга алкоксисиланов обеспечивает быстрое образование геля в мягких условиях и не требует его обработки для превращения в аэрогель. 3 з.п. ф-лы, 1 табл., 48 пр.

1. Способ получения аэрогелей на SiO2-основе, включающий: золь-гель процесс гидролитической поликонденсации Si(OR')4 и их смесей с RSi(OR')3 или Me2Si(OR')2, где R'=Me, Et; R=Me, Et, CH2=CH, Me(CH2)7, Ph, в присутствии HBF4⋅OEt2 в качестве катализатора при мольном соотношении SiOR'-группа:H2O:HBF4⋅OEt2, составляющем 1:(0,125-0,625):(0,00625-0,300), в органическом растворителе при -25…100°С и атмосферном давлении; «созревание» образовавшегося геля в условиях проведения золь-гель процесса и последующую сушку его в сверхкритическом диоксиде углерода.

2. Способ по п. 1, в котором мольное соотношение Si-OR'-группа:H2O:HBF4⋅OEt2 предпочтительно составляет 1:0,375:0,075 при концентрации силана 1 моль/кг и 1:0,625:0,025 при концентрации силана 5 моль/кг.

3. Способ по п. 1, в котором золь-гель процесс и «созревание» геля предпочтительно проводят при 25°С.

4. Способ по п. 1, в котором золь-гель процесс и «созревание» геля предпочтительно проводят в ацетоне.

| Kholodkov D | |||

| N | |||

| et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Т | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| С | |||

| Судно | 1925 |

|

SU1961A1 |

| ПОРИСТЫЙ КСЕРОГЕЛЬ SiO С ХАРАКТЕРНЫМ РАЗМЕРОМ ПОР, СТАБИЛЬНЫЕ ПРИ СУШКЕ ПРЕДШЕСТВЕННИКИ ДЛЯ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2530048C2 |

| WO 2011061290 A1, 26.05.2011. | |||

Авторы

Даты

2024-03-04—Публикация

2023-11-09—Подача