Изобретение относится к порошковой металлургии и может быть использовано при металлотермическом получении высокочистых порошков ниобия с большой удельной поверхностью для производства анодов объемно-пористых конденсаторов.

Анодный оксид ниобия отличается высокими диэлектрическими характеристиками и односторонней проводимостью, вследствие чего ниобий относят к категории вентильных металлов. Аноды конденсаторов изготавливают прессованием порошка вентильного металла и спеканием заготовки в печи с последующим нанесением оксидной диэлектрической пленки путем поляризации в водных растворах минеральных кислот. Качество порошка определяется величиной его удельной поверхности, морфологией частиц и их химическим составом. Поскольку емкость анода конденсатора пропорциональна величине его удельной поверхности, то наличие на поверхности микронеровностей и примесей вызывает деградацию диэлектрической пленки и ведет к росту тока утечки, увеличению коэффициента рассеяния и снижению напряжения пробоя. При производстве конденсаторов, как правило, используют порошки ниобия с большой удельной поверхностью. Основным способом их получения является натриетермическое восстановление соединений ниобия. Металл с низким содержанием примесей может быть получен лишь с использованием высокочистых реагентов. Однако это приводит к образованию порошков, имеющих недостаточно высокую удельную поверхность. Поверхность порошков можно увеличить путем оптимизации состава шихты и условий восстановления ниобия.

Известен способ получения порошка ниобия (см. пат. 2284248 РФ, MПK B22F 9/18 (2006.01), 2006), включающий загрузку в реакционный сосуд шихты в виде соединений ниобия и хлорида и/или фторида щелочного металла - натрия, калия или их смеси и легирующей добавки, выбранной из группы, включающей серу, фосфор, азот. Каждый из компонентов добавки берут в количестве 0,005-0,2% от массы соединения ниобия. После загрузки шихту нагревают с образованием расплава, вводят в расплав щелочной металл при перемешивании с восстановлением ниобия, охлаждают образовавшуюся реакционную массу и отмывают полученный порошок ниобия от солей. Получаемый порошок имеет удельную поверхность 1,95 м2/г. Удельный заряд изготовленных из него анодов объемно-пористых конденсаторов составляет 60800 мкКл/г при температуре спекания 1400°С.

Недостатком данного способа является то, что получаемый порошок имеют недостаточно высокую удельную поверхность и соответственно недостаточно высокий удельный заряд изготавливаемых из него анодов. Наличие в шихте повышенного количества (до 0,2%) легирующей добавки приводит к ее захвату ниобием, что снижает чистоту порошка ниобия, вызывая деградацию оксидной диэлектрической анодной пленки конденсатора. Следствием этого является рост тока утечки, увеличение коэффициента рассеяния и снижение напряжения пробоя.

Известен также принятый в качестве прототипа способ получения порошка ниобия (см. пат. 2384390 РФ, МПК B22F 9/18 (2006.01), 2010), включающий загрузку в реакционный сосуд шихты, содержащей кислородное или кислородное и бескислородное соединения ниобия и хлорид и/или фторид щелочного металла - натрия, калия или их смеси, создание в реакционном сосуде атмосферы аргона, нагревание шихты с образованием расплава, подачу в него при перемешивании щелочного металла в количестве, на 2-5 мас.% превышающем стехиометрическое, восстановление ниобия при температуре 550-830°С с образованием реакционной массы, содержащей ниобий и галогенид щелочного металла, охлаждение реакционной массы, ее измельчение и отмывку полученного порошка ниобия от галогенидов щелочного металла, при этом количество кислорода в расплаве регулируют путем изменения соотношения компонентов шихты согласно предложенной зависимости. В качестве соединений ниобия используют соединения, выбранные из группы, содержащей K2NbO2F5, K3NbOF6, K2Nb2O3F6, KNbOF4, K2NbO2F3, K3NbOF5Cl, K2NaNbOF5Cl, Nb2O5, K2NbF7 и Na2NbF7. Удельная поверхность полученных порошков составила 2,5-3,9 м2/г, удельный заряд изготовленных анодов объемно-пористых конденсаторов составил 64300-69000 мкКл/г при температуре спекания 1300°С, напряжение пробоя - 114-115 В.

Недостатком данного способа является то, что получаемые частицы порошка ниобия имеют на поверхности микронеровности, которые ухудшают качество оксидной диэлектрической анодной пленки конденсатора, вызывая ее деградацию. Микронеровности поверхности также затрудняют отмывку порошка от солей щелочного металла. Все это ведет к увеличению коэффициента рассеяния и снижению напряжения пробоя.

Настоящее изобретение направлено на достижение технического результата, заключающегося в улучшении качества порошка ниобия за счет сглаживания поверхности частиц порошка и снижения примесей щелочных металлов, обеспечивающего снижение коэффициента рассеяния анода объемно-пористого конденсатора и повышение напряжения пробоя при сохранении высокого удельного заряда.

Технический результат достигается тем, что в способе получения порошка ниобия, включающем загрузку в герметичный реактор исходной шихты, содержащей кислородное или кислородное и бескислородное соединение ниобия и галогенид щелочного металла, создание в реакторе атмосферы инертного газа, нагревание шихты с образованием расплава, подачу в него при перемешивании щелочного металла в количестве, равном стехиометрическому, с восстановлением ниобия и образованием реакционной массы, содержащей ниобий и галогенид щелочного металла, охлаждение реакционной массы, ее измельчение и промывку полученного порошка ниобия, согласно изобретению, после подачи щелочного металла в расплав дополнительно вводят порошкообразное бескислородное соединение ниобия, выдерживают расплав в течение 10-40 минут, после чего добавляют щелочной металл в количестве, обеспечивающем восстановление ниобия, содержащегося в дополнительно введенном бескислородном соединении, причем щелочной металл добавляют в две стадии в количестве 80-90 мас.% и 10-20 мас.% с промежуточной выдержкой расплава в течение не менее 30 минут.

Достижению технического результата способствует то, что качестве кислородного соединения ниобия используют соединение, выбранное из группы, содержащей K2Nb2O3F6, K3NbOF6, KNbOF4, K3NbOF5Cl, K2NbO2F3, K2NaNbOF5Cl, K2NbOF5, K3NbOF4Cl2, KNbOClF3, K2NaNbO2F4, K2NaNbOF6, K3NbO3F2, K2NaNbO3F2, K2NbOClF4, K3NbO2F4, K2NbO3F, K2Nb5O12F3, Nb2O5, а в качестве бескислородного соединения ниобия - K2NbF7, Na2NbF7, KNbF6, NaNbF6.

Достижению технического результата способствует также то, что в качестве щелочного металла используют натрий или калий, а в качестве галогенида щелочного металла - хлорид и/или фторид щелочного металла.

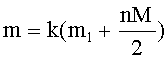

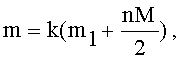

Достижению технического результата способствует также и то, что бескислородное соединение ниобия дополнительно вводят в количестве, определяемом согласно соотношению

где m - масса дополнительно вводимого бескислородного соединения ниобия, кг;

k - эмпирический коэффициент, k=1,0-1,3;

m1 - масса бескислородного соединения ниобия в исходной шихте, кг;

n - количество кислорода в исходной шихте, моль;

M - молярная масса дополнительно вводимого бескислородного соединения ниобия, кг/моль.

Достижению технического результата способствует и то, что в качестве инертного газа используют аргон и/или гелий.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

После подачи в расплав щелочного металла в результате реакции металлотермического восстановления кислородного соединения ниобия в расплаве образуется оксид щелочного металла. Дополнительное введение в расплав порошкообразного бескислородного соединения ниобия в результате его взаимодействия с оксидом щелочного металла приводит к образованию новых кислородных соединений ниобия. Наличие новых кислородных соединений в расплаве вызывает образование в зоне реакции тугоплавких оксидных соединений ниобия, представляющих собой отдельную мелкодисперсную фазу, которая может формировать дополнительные центры кристаллизации частиц порошка и приводит к образованию порошка с высокой удельной поверхностью, обеспечивая высокий удельный заряд получаемого порошка.

Выдержка расплава в течение 10-40 минут перед добавлением в него щелочного металла способствует полному прохождению реакции взаимодействия между соединением ниобия и оксидом щелочного металла с последующей гомогенизацией расплава, что обеспечивает сглаживание поверхности частиц порошка и повышение напряжения пробоя конденсатора. Выдержка расплава в течение менее 10 минут недостаточна для полного взаимодействия между введенным соединением ниобия и оксидом щелочного металла. Выдержка расплава в течение более 40 минут нецелесообразна по причине взаимодействия расплава и паров компонентов расплава с материалом реактора с загрязнением порошка ниобия фоновыми примесями.

Добавление в расплав щелочного металла в количестве, обеспечивающем восстановление ниобия, содержащегося в дополнительно введенном бескислородном соединении, способствует образованию реакционной массы, не содержащей нерастворимых в воде комплексных солей ниобия, что улучшает качество порошка в результате снижения примесей щелочных металлов и обеспечивает повышение напряжения пробоя при сохранении высокого удельного заряда анода объемно-пористого конденсатора.

Добавление щелочного металла в две стадии при перемешивании с промежуточной выдержкой расплава способствует снижению микронеровностей поверхности частиц порошка за счет бестокового переноса ниобия их ионами в солевом расплаве. В результате такого добавления щелочного металла обеспечивается снижение коэффициента рассеяния.

Добавление щелочного металла на первой стадии в количестве 80-90 мас.%, а на второй - в количестве 10-20 мас.% обусловлено тем, что при этом обеспечиваются условия снижения микронеровностей поверхности для наибольшего числа частиц образующегося порошка. Добавление щелочного металла в количестве менее 80 мас.% на первой стадии и соответственно более 20 мас.% на второй стадии приводит к тому, что часть частиц будет исключена из процесса сглаживания поверхности по причине нахождения ниобия в виде невосстановленных комплексных соединений. При добавлении щелочного металла в количестве более 90 мас.% на первой стадии и соответственно менее 10 мас.% на второй стадии ввиду пониженной концентрации соли ниобия интенсивность сглаживания поверхности частиц снижается и соответственно удлиняется процесс сглаживания. При этом возможно взаимодействие расплава и материала реактора с загрязнением порошка ниобия фоновыми примесями, что ведет к росту токов утечки.

Промежуточная выдержка расплава в течение не менее 30 минут между первой и второй стадиями способствует снижению микронеровностей поверхности для наибольшего числа частиц порошка. При выдержке расплава в течение менее 30 минут часть частиц не будет подвергнута сглаживанию.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в улучшении качества порошка ниобия за счет сглаживания поверхности частиц порошка и снижения примесей щелочных металлов, обеспечивающего снижение коэффициента рассеяния анода объемно-пористого конденсатора и повышение напряжения пробоя при сохранении высокого удельного заряда.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Использование в качестве кислородного соединения ниобия одного или более соединений, выбранных из группы, содержащей K2Nb2O3F6, K3NbOF6, KNbOF4, K3NbOF5Cl, K2NbO2F3, K2NaNbOF5Cl, K2NbOF5, K3NbOF4Cl2, KNbOClF3, K2NaNbO2F4, K2NaNbOF6, K3NbO3F2, K2NaNbO3F2, K2NbOClF4, K3NbO2F4, K2NbO3F, K2Nb5O12F3, Nb2O5, а в качестве бескислородного соединения ниобия - K2NbF7, Na2NbF7, KNbF6 или NaNbF6, позволяет производить дозированное введение кислорода в шихту при обеспечении полного восстановления щелочным металлом перечисленных выше соединений, а также соединений ниобия, образующихся в расплаве как в результате взаимодействия между компонентами шихты до введения в расплав щелочного металла, так и после введения щелочного металла и дополнительного введения бескислородного соединения ниобия. Это обеспечивает образование реакционной массы, содержащей только растворимые в воде соли, что способствует хорошей промывке получаемого порошка ниобия.

Использование натрия или калия в качестве щелочного металла позволяет после восстановления ниобия получить соли, достаточно хорошо растворимые в воде, что обеспечивает низкое содержание примесей щелочных металлов в получаемом порошке. Наряду с натрием или калием в качестве щелочного металла могут быть использованы также литий, рубидий, цезий. Однако после восстановления литием или рубидием образуются малорастворимые соли, что затрудняет отмывку от них порошка ниобия и ведет к повышению тока утечки и снижению напряжения пробоя конденсатора. Восстановление цезием позволяет получать соли, достаточно хорошо растворимые в воде. Однако цезий по сравнению с натрием и калием является более дорогостоящим материалом, что ведет к значительному увеличению стоимости производства порошка.

Использование в качестве галогенида щелочного металла его хлорида и/или фторида позволяет снизить температуру плавления шихты, уменьшить вязкость расплава и получить после восстановления соли, хорошо растворимые в воде, что минимизирует содержание примесей щелочных металлов в получаемом порошке.

Для создания наиболее благоприятных условий восстановления ниобия предпочтительно, чтобы количество дополнительно вводимого бескислородного соединения ниобия отвечало зависимости (1). Значение эмпирического коэффициента k зависит от щелочного металла - натрия или калия, подаваемого в расплав. При восстановлении соединения ниобия натрием образуется преимущественно фторид натрия, имеющий высокую температуру плавления (997°С). Чтобы температура расплава после введения в него дополнительного бескислородного соединения не опускалась ниже точки кристаллизации, значение коэффициента k выбирают приближенным к нижнему пределу 1,0. При восстановлении соединения ниобия калием образуется преимущественно фторид калия, имеющий более низкую температуру плавления (857°С). Поэтому значение коэффициента k выбирают приближенным к верхнему пределу 1,3. При использовании смеси натрия и калия - выбирают промежуточные значения k из интервала 1,0-1,3.

Использование аргона и/или гелия для создания в реакторе инертной газовой атмосферы защищает щелочной металл от окисления и предохраняет восстановленный ниобий от загрязнения газами, содержащимися в воздухе. Кроме того, аргон и гелий ограничивают взаимодействие паров компонентов расплава с материалом реактора, что снижает загрязнение порошка ниобия фоновыми примесями.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме и получить порошок ниобия с гладкой поверхностью частиц и низким содержанием примесей щелочных металлов.

В общем случае способ получения порошка ниобия согласно изобретению осуществляют следующим образом. В реактор, выполненный из никелевого сплава, загружают исходную шихту в виде одного или нескольких компонентов кислородного соединения ниобия: K2Nb2O3F6, K3NbOF6, KNbOF4, K3NbOF5Cl, K2NbO2F3, K2NaNbOF5Cl, K2NbOF5, K3NbOF4Cl2, KNbOClF3, K2NaNbO2F4, K2NaNbOF6, K3NbO3F2, K2NaNbO3F2, K2NbOClF4, K3NbO2F4, K2NbO3F, K2Nb5O12F3, Nb2O5, и галогенида щелочного металла MR (где М - Na, К; R - Cl, F). Используют реагенты высокой чистоты (х.ч.). Возможно формирование смеси из перечисленных кислородных соединений ниобия и галогенида щелочного металла и бескислородного соединения ниобия: K2NbF7, Na2NbF7, KNbF6 или NaNbF6. Вышеуказанные кислородные соединения ниобия могут быть непосредственно загружены в реактор или могут образовываться при нагревании шихты в результате разложения исходного кислородного соединения или за счет его химического взаимодействия с бескислородным соединением ниобия. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 1-3 Па в процессе нагрева шихты до 450°С и заполняют инертным газом, в качестве которого используют аргон и/или гелий. Затем шихту расплавляют при температуре 700-730°С и, плавно повышая температуру расплава до 840°С, при непрерывном перемешивании подают жидкий щелочной металл (натрий или калий) в количестве, которое на 0,5-1,0 мас.% ниже или выше стехиометрически необходимого для полного восстановления ниобия. При этом образуется реакционная масса, содержащая ниобий, галогенид щелочного металла и оксид натрия или калия. После подачи щелочного металла в расплав при перемешивании дополнительно вводят порошкообразное бескислородное соединение ниобия. Для создания наиболее благоприятных условий восстановления порошка ниобия желательно, чтобы количество дополнительно вводимого бескислородного соединения, отвечало зависимости (1). При этом конкретное значение эмпирического коэффициента k=1,0-1,3 выбирают с учетом вида щелочного металла, подаваемого в расплав. Число кислородных и бескислородных соединений ниобия и галогенидов щелочных металлов, используемых в одном цикле восстановления, может составлять одно или более с учетом предпочтительных групп соединений ниобия: K2Nb2O3F6, K3NbOF6, KNbOF4, K3NbOF5Cl, K2NbO2F3, K2NaNbOF5Cl, K2NbOF5, K3NbOF4Cl2, KNbOClF3, K2NaNbO2F4, K2NaNbOF6, K3NbO3F2, K2NaNbO3F2, K2NbOClF4, K3NbO2F4, K2NbO3F, K2Nb5O12F3, Nb2O5, K2NbF7, Na2NbF7, KNbF6 и NaNbF6, щелочных металлов Na или K и галогенидов щелочных металлов NaCl, KCl, NaF, KF, NaCl и NaF, KCl и KF.

После ввода дополнительного бескислородного соединения ниобия расплав выдерживают 10-40 минут. За это время происходит плавление введенного соединения и его взаимодействие с оксидом щелочного металла, находящимся в реакционной массе, с образованием одного или более кислородных соединений ниобия и последующая гомогенизация расплава. После выдержки расплава в него добавляют при перемешивании щелочной металл, в количестве на 1-3 мас.% превышающем стехиометрически необходимое для восстановления ниобия, содержащегося в дополнительно введенном бескислородном соединении. Щелочной металл вводят в две стадии, вначале в количестве 80-90 мас.%, после чего выдерживают расплав в течение не менее 30 минут и вводят остальные 10-20 мас.% щелочного металла. Затем проводят охлаждение реактора до комнатной температуры, извлекают реакционную массу, измельчают ее, и полученный порошок ниобия промывают деионизированной водой, удаляя соли щелочного металла. Расход воды зависит от количества галогенидов щелочного металла в реакционной массе и их растворимости. Отмытый от солей порошок обрабатывают последовательно растворами HCl и HF, еще раз промывают деионизированной водой, высушивают и производят контроль качества.

Качество поверхности полученного порошка ниобия оценивают с помощью электронной микроскопии. Содержание щелочных металлов определяют масс-спектрометром ICP-MS, оснащенным динамической реакционной ячейкой ELAN-9000 DRC-e. Для технологического опробования порошков из них прессуют аноды диаметром 2,95 мм и плотностью 4,5 г/см3, которые спекают в вакуумной печи сопротивления в течение 20 минут при остаточном давлении не более 5·10-5 Па и температуре 1300°С. Формование ниобиевых анодов ведут в 1% растворе ортофосфорной кислоты при температуре 60°С, поддерживая постоянную плотность тока 90-120 мА/г до достижения напряжения 30 В с последующей выдержкой при этом напряжении в течение 3 ч. Измерение удельного заряда анода и коэффициента рассеяния проводят с помощью прибора Е7-20 в 38% растворе серной кислоты на частоте 50 Гц и 120 Гц, соответственно. Катод - черненая платина. Напряжение пробоя измеряют в 0,1% растворе ортофосфорной кислоты при температуре 90°С.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. В реактор загружают исходную шихту, содержащую 3,0 кг кислородного соединения ниобия K2NbOF5 и 4,76 кг хлорида калия KCl. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 1 Па в процессе нагрева шихты до температуры 450°С и заполняют гелием. Затем нагревают до 700°С, выдерживают при этой температуре до расплавления шихты и при непрерывном перемешивании в течение 25 минут подают жидкий натрий в количестве 1,24 кг, повышая температуру расплава до 840°С. При этом образуется реакционная масса, содержащая ниобий, хлорид и фторид калия и фторид и оксид натрия. После подачи натрия в расплав при перемешивании дополнительно вводят порошкообразное бескислородное соединение K2NbF7 в количестве, определяемом согласно соотношению  . Поскольку в исходной шихте бескислородного соединения ниобия нет, то m1=0. Загруженные в исходную шихту 3,0 кг кислородного соединения ниобия K2NbOF5 содержат n=10,64 молей кислорода, молярная масса М дополнительно вводимого бескислородного соединения ниобия K2NbF7 составляет 0,304 кг/моль и величина эмпирического коэффициента k=1,1. Таким образом, количество m вводимого в расплав соединения K2NbF7 составляет 1,78 кг. Затем расплав выдерживают в течение 10 минут, при этом температура расплава снижается с 840°С до 700°С, происходит плавление соединения K2NbF7 и его взаимодействие с Na2O с образованием кислородных соединений K2NbO2F3 и K2Nb2O3F6. После этого в расплав добавляют в две стадии при перемешивании жидкий натрий в количестве 0,56 кг (80 мас.%), расплав выдерживают 35 минут и снова подают жидкий натрий в количестве 0,14 кг (20 мас.%). После завершения подачи натрия проводят охлаждение реактора до комнатной температуры, реакционную массу в количестве 10,92 кг извлекают, измельчают до размера частиц не более 1 мм и полученный порошок ниобия промывают деионизированной водой, взятой в количестве 6,5 л/кг реакционной массы, удаляя соли щелочного металла. Отмытый от солей порошок обрабатывают последовательно в растворах 10% HCl и 1% HF, которые берут соответственно в количестве 1,0 и 0,5 л/кг порошка, затем дополнительно промывают деионизированной водой и высушивают.

. Поскольку в исходной шихте бескислородного соединения ниобия нет, то m1=0. Загруженные в исходную шихту 3,0 кг кислородного соединения ниобия K2NbOF5 содержат n=10,64 молей кислорода, молярная масса М дополнительно вводимого бескислородного соединения ниобия K2NbF7 составляет 0,304 кг/моль и величина эмпирического коэффициента k=1,1. Таким образом, количество m вводимого в расплав соединения K2NbF7 составляет 1,78 кг. Затем расплав выдерживают в течение 10 минут, при этом температура расплава снижается с 840°С до 700°С, происходит плавление соединения K2NbF7 и его взаимодействие с Na2O с образованием кислородных соединений K2NbO2F3 и K2Nb2O3F6. После этого в расплав добавляют в две стадии при перемешивании жидкий натрий в количестве 0,56 кг (80 мас.%), расплав выдерживают 35 минут и снова подают жидкий натрий в количестве 0,14 кг (20 мас.%). После завершения подачи натрия проводят охлаждение реактора до комнатной температуры, реакционную массу в количестве 10,92 кг извлекают, измельчают до размера частиц не более 1 мм и полученный порошок ниобия промывают деионизированной водой, взятой в количестве 6,5 л/кг реакционной массы, удаляя соли щелочного металла. Отмытый от солей порошок обрабатывают последовательно в растворах 10% HCl и 1% HF, которые берут соответственно в количестве 1,0 и 0,5 л/кг порошка, затем дополнительно промывают деионизированной водой и высушивают.

Частицы полученного порошка имеют сглаженную, ровную поверхность, содержание щелочных металлов составляет 1,5×10-3 мас.%, удельная поверхность порошка - 3,9 м2/г. Удельный заряд анода объемно-пористого конденсатора равен 69000 мкКл/г, коэффициент рассеяния - 43,3%, напряжение пробоя - 132 В.

Пример 2. В реактор загружают исходную шихту, содержащую 1,5 кг и 2,5 кг кислородных соединений ниобия K2NaNbOF6 и K2NbOClF4 соответственно, 0,50 кг бескислородного соединения ниобия Na2NbF4 и 4,3 кг фторида калия KF. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 3 Па в процессе нагрева шихты до температуры 450°С и заполняют аргоном. Затем нагревают до 730°С, выдерживают при этой температуре до расплавления шихты и при непрерывном перемешивании в течение 60 минут подают жидкий натрий в количестве 1,71 кг, повышая температуру расплава до 840°С. При этом образуется реакционная масса, содержащая ниобий, хлорид калия, фторид, хлорид и оксид натрия. После подачи натрия в расплав при перемешивании дополнительно вводят порошкообразное бескислородное соединение KNbF6 в количестве 2,3 кг (величина эмпирического коэффициента k=1,1). Затем расплав выдерживают в течение 20 минут, при этом температура расплава снижается с 840°С до 700°С, происходит плавление соединения KNbF6, и его взаимодействие с Na2O с образованием кислородных соединений K2NbO2F3 и K2Nb2O3F6. После этого в расплав добавляют в две стадии при перемешивании жидкий натрий в количестве 0,88 кг (80 мас.%), расплав выдерживают 30 минут и снова подают жидкий натрий в количестве 0,22 кг (20 мас.%). После завершения подачи натрия проводят охлаждение реактора до комнатной температуры, реакционную массу в количестве 3,91 кг извлекают, измельчают до размера частиц не более 1 мм и полученный порошок ниобия промывают деионизированной водой, взятой в количестве 7,8 л/кг реакционной массы, удаляя соли щелочного металла. Отмытый от солей порошок обрабатывают аналогично Примеру 1 и высушивают. Частицы полученного порошка имеют сглаженную, ровную поверхность, содержание щелочных металлов составляет 2,1×10-3 мас.%, удельная поверхность порошка - 2,9 м2/г. Удельный заряд анода объемно-пористого конденсатора равен 65500 мкКл/г, коэффициент рассеяния - 45,0%, напряжение пробоя - 131 В.

Пример 3 (по прототипу). В реактор загружают исходную шихту, содержащую 2 кг соли кислородного соединения ниобия K2NbOF5 (молярная масса 0,282 кг/моль), 6 кг соли кислородного соединения ниобия K2NaNbOF5Cl (молярная масса 0,3405 кг/моль), 1 кг соли бескислородного соединения ниобия Na2NbF7 (молярная масса 0,272 кг/моль), 6,3 кг хлорида калия KCl (молярная масса 0,0745 кг/моль) и 4,7 кг фторида калия KF (молярная масса 0,058 кг/моль). Величина эмпирического коэффициента k=144 моль, что соответствует расчетному количеству кислорода в расплаве 24,7 моль. После загрузки шихты реакционный сосуд герметизируют и вакуумируют до давления 2 Па в процессе нагрева до 450°С. По окончании вакуумирования реактор заполняют аргоном, нагревают до 620°С, выдерживают при этой температуре до расплавления шихты и при непрерывном перемешивании в течение 54 минут подают жидкий натрий в количестве 3,36 кг, повышая температуру расплава до 830°С. Затем проводят охлаждение реактора до комнатной температуры, реакционную массу в количестве 23,36 кг извлекают, измельчают до размера частиц не более 1 мм и полученный порошок ниобия отмывают деионизированной водой от солей, которую берут в количестве 8 л/кг реакционной массы. Отмытый от солей порошок обрабатывают последовательно в растворе 10% HCl и в 1% растворе HF, которые берут соответственно в количестве 1,0 и 0,5 л/кг порошка, затем тщательно промывают деионизированной водой и высушивают.

Частицы полученного порошка имеют неровную дендритную поверхность, содержание щелочных металлов в порошке составляет 2,6× 10-3 мас.%, удельная поверхность порошка - 2,5 м2/г. Удельный заряд анода равен 64300 мкКл/г, коэффициент рассеяния - 49,7%, напряжение пробоя - 115 В.

Из вышеприведенных Примеров видно, что предлагаемый способ позволяет повысить качество порошка ниобия. По сравнению с прототипом получаемый порошок имеет сглаженную поверхность частиц и пониженное (в 1,2-1,7 раза) содержание примесей щелочных металлов. При этом в условиях сохранения высокой удельной поверхности порошка ниобия - (2,9-3,9) м2/г и удельного заряда изготовленных анодов объемно-пористых конденсаторов (65500-69000 мкКл/г) коэффициент рассеяния анодов снижается на 4,7-6,4%, а напряжение пробоя повышается на 13,9-15,8%. Заявляемый процесс относительно прост и может быть реализован промышленным способом на базе стандартного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2013 |

|

RU2537338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА ИЛИ НИОБИЯ | 2008 |

|

RU2384390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2409450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 1999 |

|

RU2164194C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА | 2007 |

|

RU2348717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2005 |

|

RU2338628C2 |

| Способ получения порошка нанокристаллического карбида ниобия | 2023 |

|

RU2814800C1 |

Изобретение относится к получению высокочистых порошков ниобия с большой удельной поверхностью, которые могут быть использованы для производства анодов объемно-пористых конденсаторов. В герметичный реактор загружают исходную шихту, содержащую кислородное или кислородное и бескислородное соединение ниобия и галогенид щелочного металла. В реакторе создают атмосферу инертного газа и нагревают шихту с образованием расплава. В расплав подают при перемешивании щелочной металл в количестве, равном стехиометрическому, с восстановлением ниобия. После подачи щелочного металла в расплав дополнительно вводят порошкообразное бескислородное соединение ниобия. Расплав выдерживают в течение 10-40 минут, после чего добавляют щелочной металл в количестве, обеспечивающем восстановление ниобия, содержащегося в дополнительно введенном бескислородном соединении. Щелочной металл добавляют в две стадии с промежуточной выдержкой расплава в течение не менее 30 минут. Образовавшуюся реакционную массу, содержащую ниобий и галогенид щелочного металла, охлаждают, измельчают и промывают полученный порошок ниобия. Обеспечивается повышение качества порошка, полученный порошок имеет сглаженную поверхность частиц и содержание примесей щелочных металлов менее 2,1×10-3 мас.%. 4 з.п. ф-лы, 3 пр.

1. Способ получения порошка ниобия, включающий загрузку в герметичный реактор исходной шихты, содержащей кислородное или кислородное и бескислородное соединение ниобия и галогенид щелочного металла, создание в реакторе атмосферы инертного газа, нагревание шихты с образованием расплава, подачу в него при перемешивании щелочного металла в количестве, равном стехиометрическому, с восстановлением ниобия и образованием реакционной массы, содержащей ниобий и галогенид щелочного металла, охлаждение реакционной массы, ее измельчение и промывку полученного порошка ниобия, отличающийся тем, что после подачи щелочного металла в расплав дополнительно вводят порошкообразное бескислородное соединение ниобия, выдерживают расплав в течение 10-40 минут, после чего добавляют щелочной металл в количестве, обеспечивающем восстановление ниобия, содержащегося в дополнительно введенном бескислородном соединении, причем щелочной металл добавляют в две стадии в количестве 80-90 мас.% и 10-20 мас.% с промежуточной выдержкой расплава в течение не менее 30 минут.

2. Способ по п. 1, отличающийся тем, что в качестве кислородного соединения ниобия используют соединение, выбранное из группы, содержащей K2Nb2O3F6, K3NbOF6, KNbOF4, K3NbOF5Cl, K2NbO2F3, K2NaNbOF5Cl, K2NbOF5, K3NbOF4Cl2, KNbOClF3, K2NaNbO2F4, K2NaNbOF6, K3NbO3F2, K2NaNbO3F2, K2NbOClF4, K3NbO2F4, K2NbO3F, K2Nb5O12F3, Nb2O5, а в качестве бескислородного соединения ниобия - K2NbF7, Na2NbF7, KNbF6, NaNbF6.

3. Способ по п. 1, отличающийся тем, что в качестве щелочного металла используют натрий или калий, а в качестве галогенида щелочного металла - хлорид и/или фторид щелочного металла.

4. Способ по любому из пп. 1-3, отличающийся тем, что бескислородное соединение ниобия дополнительно вводят в количестве, определяемом согласно соотношению

где m - масса дополнительно вводимого бескислородного соединения ниобия, кг;

k - эмпирический коэффициент, k=1,0-1,3;

m1 - масса бескислородного соединения ниобия в исходной шихте, кг;

n - количество кислорода в исходной шихте, моль;

M - молярная масса дополнительно вводимого бескислородного соединения ниобия, кг/моль.

5. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют аргон и/или гелий.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА ИЛИ НИОБИЯ | 2008 |

|

RU2384390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| US 6171363 B1, 09.01.2001 | |||

| US 5234491 A, 10.08.1993. | |||

Авторы

Даты

2015-12-10—Публикация

2014-09-22—Подача