Настоящее изобретение относится к способу управления процессом сборки шин.

Настоящее изобретение также относится к установке для изготовления шин, работающей в соответствии с указанным способом.

Кроме того, настоящее изобретение относится к устройству обработки данных, выполненному с возможностью осуществления указанного способа, а также к электронному блоку, включенному в указанное устройство обработки данных.

Шина для колес транспортных средств, как правило, содержит каркасную конструкцию, включающую в себя, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые края, находящиеся в контактном взаимодействии с соответствующими кольцевыми удерживающими конструкциями, обычно называемыми «сердечниками бортов», обнаруживаемыми в зонах, обычно называемых «бортами», внутренний диаметр которых по существу соответствует так называемому «посадочному диаметру» шины, предназначенному для ее установки на соответствующем ободе. Шина также содержит коронную конструкцию, включающую в себя, по меньшей мере, одну брекерную ленту, расположенную в радиально наружном месте по отношению к слою каркаса, и протекторный браслет, который является радиально наружным по отношению к брекерной ленте. Между протекторным браслетом и брекерной (-ыми) лентой (лентами) может быть размещен так называемый «подслой» из эластомерного материала, свойства которого подходят для обеспечения стабильного соединения между брекерной (-ыми) лентой (-ами) и протекторным браслетом. Кроме того, на боковые поверхности каркасной конструкции наложены соответствующие боковины из эластомерного материала, каждая из которых проходит от одного из боковых краев протекторного браслета до соответствующей кольцевой удерживающей конструкции в бортах. В шинах «бескамерного» типа слой каркаса покрыт внутри слоем эластомерного материала, предпочтительно эластомерного материала на основе бутила, который обычно называют «герметизирующим слоем» и который имеет оптимальные характеристики воздухонепроницаемости и проходит от одного борта до другого.

Термин «эластомерный материал» относится к композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Указанная композиция предпочтительно также содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента указанный материал может быть подвергнут сшиванию посредством нагрева для формирования конечного изделия.

Термин «полуфабрикат» относится к непрерывному удлиненному элементу, образованному из эластомерного материала. Указанный непрерывный удлиненный элемент предпочтительно содержит один или более армирующих кордов, предпочтительно текстильных или металлических кордов, расположенных параллельно друг другу в продольном направлении самогó удлиненного элемента.

Термин «элементарный полуфабрикат» относится к отрезку, отрезанному по размеру из указанного полуфабриката; указанный элементарный полуфабрикат в дальнейшем будет упоминаться как «полосообразный элемент».

Под «конструктивным компонентом» подразумевается любой компонент шины, собранный или сформированный в виде ленты. Указанная лента предпочтительно имеет один или более армирующих кордов (слой (слои) каркаса, брекерную (-ые) ленту (-ы) и т.д.).

Термин «каркасный рукавный элемент» относится к по существу цилиндрической конструкции, содержащей, по меньшей мере, первый слой каркаса, соединенный с кольцевыми удерживающими конструкциями посредством соответствующих клапанов.

Термин «коронный рукавный элемент» относится к по существу цилиндрической конструкции, содержащей, по меньшей мере, один брекерный слой и один протекторный браслет в месте, радиально наружном про отношению к указанному брекерному слою.

Выражение «изготавливаемая шина» относится к конструкции, образованной одним или более конструктивными компонентами шины.

Термин «невулканизированная шина» относится к шине, полученной в конце процесса сборки. Помимо соединения каркасного рукавного элемента с коронным рукавным элементом процесс сборки может включать один или более из: по меньшей мере, одного этапа прикатки, этапа наложения/нанесения, на котором дополнительные полуфабрикаты или определенные вещества, такие как адгезивные вещества и вещества, вызывающие загрязнение устройств для формования в пресс-форме и вулканизации за счет контакта, накладывают/наносят на всю радиально внутреннюю поверхность или на часть радиально внутренней поверхности изготавливаемой шины.

Термин «готовая шина» относится к шине, полученной в конце процесса формования в пресс-форме и вулканизации.

В готовой шине, которая имеет по существу тороидальную форму, каркасный рукавный элемент соответствует каркасной конструкции.

В готовой шине, которая имеет по существу тороидальную форму, коронный рукавный элемент соответствует коронной конструкции.

«Параметр расстояния» конструктивного компонента относится к расстоянию, измеренному в радиальном сечении от центра формообразующего барабана до аксиально и радиально внутреннего края конструктивного компонента.

В документе WO 02/05143 А1 описан способ проектирования и изготовления шин с помощью электронной вычислительной машины и базы данных, содержащей информацию. В частности, в данном документе описан способ проектирования и изготовления шины с определенными эксплуатационными характеристиками, в соответствии с которым размеры конструктивных элементов шины задают, используя набор корреляций между указанными конструктивными элементами, связанных с заданными эксплуатационными характеристиками указанной шины. В рамках указанного способа проектирования профиль сечения (МТС) шины, подвергнутой формованию в пресс-форме, автоматически преобразуется в профиль сечения (DTC) шины на барабане посредством применения заданных правил преобразования также с учетом некоторых характеристик материалов (таких как эластичность кордов и пластичность композиций/смесей), любого расширения, приданного во время этапа вулканизации, и т.д.

В документе WO 2009/068933 А1 описан способ изготовления шин для колес транспортных средств, в котором собирают каркасную конструкцию, брекерную конструкцию и протекторный браслет. По меньшей мере, один из указанных компонентов, представляющих собой каркасную конструкцию, брекерную конструкцию и протекторный браслет, содержит трубчатую конструкцию. Каркасной конструкции придают тороидальную форму для соединения ее с, по меньшей мере, указанной брекерной конструкцией посредством приложения радиальной деформирующей силы, направленной от внутренней стороны к наружной стороне указанной каркасной конструкции. Указанный способ включает этап сборки указанной трубчатой конструкции так, что ее профиль вдоль направления ее протяженности по окружности имеет такую исходную толщину, что деформированная трубчатая конструкция после придания формы каркасной конструкции будет иметь по существу одинаковую толщину.

В результате наблюдений было установлено, что, по меньшей мере, некоторые из операций, выполняемых для сборки невулканизированной шины, могут выполняться посредством соответствующих машин, выполненных с возможностью осуществления одного или более из этапов процесса сборки.

Также в результате наблюдений было установлено, что для выполнения некоторых операций такие машины налаживают вручную, главным образом на основе характеристик заданной готовой шины и опыта отдельного оператора, которому поручена данная работа по наладке.

Очевидно, что человеческий фактор в данном процессе может вызывать некоторые проблемы, связанные с качеством готового изделия и повторяемостью.

В завершение, было обнаружено, что для выполнения процесса сборки точным и надежным образом параметры и/или команды, подлежащие передаче машинам, используемом в указанном процессе, могут быть определены посредством вычисления параметров, описывающих каркасный рукавный элемент и коронный рукавный элемент, и посредством применения математической модели, описывающей процесс придания формы указанному каркасному рукавному элементу, когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности коронного рукавного элемента, размещенного ранее в месте, радиально наружном по отношению к нему, для получения невулканизированной шины.

В частности, было обнаружено, что на основе указанной математической модели параметр, связанный с аксиальной длиной невулканизированной шины, может быть определен в зависимости от разности внутреннего диаметра коронного рукавного элемента и наружного диаметра каркасного рукавного элемента. Такой параметр, возможно связанный с одним или более другими параметрами, может быть передан указанным машинам, выполненным с возможностью осуществления процесса сборки.

Согласно его первому аспекту изобретение относится к способу управления процессом изготовления шин, в котором готовую шину получают из невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации.

Предпочтительно, определяют первые параметры, описывающие указанную готовую шину.

Процессор предпочтительно приводят в действие для вычисления вторых параметров, описывающих каркасный рукавный элемент, как функции указанных первых параметров.

Процессор предпочтительно приводят в действие для вычисления третьих параметров, описывающих коронный рукавный элемент, как функции указанных первых параметров.

Указанный каркасный рукавный элемент и указанный коронный рукавный элемент предпочтительно используют для сборки указанной невулканизированной шины.

Указанные вторые параметры предпочтительно содержат, по меньшей мере, один параметр, характеризующий наружный диаметр указанного каркасного рукавного элемента.

Указанные третьи параметры предпочтительно содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр указанного коронного рукавного элемента.

Посредством указанного процессора предпочтительно извлекают первую математическую модель из памяти, соединенной с указанным процессором.

Указанная первая математическая модель предпочтительно описывает процесс придания формы указанному каркасному рукавному элементу, когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности указанного коронного рукавного элемента для получения указанной невулканизированной шины.

Указанный процессор предпочтительно приводят в действие для вычисления одного или более рабочих параметров для выполнения процесса сборки для сборки указанной невулканизированной шины.

Указанные один или более рабочих параметров предпочтительно вычисляют как функцию указанных вторых параметров.

Указанные один или более рабочих параметров предпочтительно вычисляют как функцию указанных третьих параметров.

Указанные один или более рабочих параметров предпочтительно вычисляют на основе указанной первой математической модели.

Указанные один или более рабочих параметров предпочтительно содержат, по меньшей мере, один параметр, связанный с аксиальным размером указанной невулканизированной шины.

Указанная первая математическая модель предпочтительно устанавливает зависимость аксиального размера указанной невулканизированной шины от разности внутреннего диаметра указанного коронного рукавного элемента и наружного диаметра указанного каркасного рукавного элемента.

Указанные один или более рабочих параметров предпочтительно запрашивают посредством управляющего устройства.

Предпочтительно, осуществляют управление одним или более рабочими устройствами посредством указанного управляющего устройства для выполнения указанного процесса сборки.

Предполагается, что таким образом невулканизированная шина может быть собрана точно и с обеспечением повторяемости, в результате чего на последующих стадиях получают готовые шины, отвечающие соответствующим техническим требованиям и имеющие высокий уровень однородности, начиная с одинаковых исходных данных.

Согласно его другому аспекту изобретение относится к установке для изготовления шин.

Предпочтительно, предусмотрены одно или более рабочих устройств, которые выполнены с возможностью сборки невулканизированной шины.

Готовую шину предпочтительно получают из указанной невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации.

Предпочтительно, предусмотрено устройство обработки данных.

Указанное устройство обработки данных предпочтительно выполнено с возможностью определения первых параметров, описывающих указанную готовую шину.

Указанное устройство обработки данных предпочтительно выполнено с возможностью вычисления вторых параметров, описывающих каркасный рукавный элемент, как функции указанных первых параметров.

Указанное устройство обработки данных предпочтительно выполнено с возможностью вычисления третьих параметров, описывающих коронный рукавный элемент, как функции указанных первых параметров.

Указанный каркасный рукавный элемент и указанный коронный рукавный элемент предпочтительно используются для сборки указанной невулканизированной шины.

Указанные вторые параметры предпочтительно содержат, по меньшей мере, один параметр, характеризующий наружный диаметр указанного каркасного рукавного элемента.

Указанные третьи параметры предпочтительно содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр указанного коронного рукавного элемента.

Указанное устройство обработки данных предпочтительно выполнено с возможностью извлечения первой математической модели из памяти.

Указанная математическая модель предпочтительно описывает процесс придания формы указанному каркасному рукавному элементу, когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности указанного коронного рукавного элемента для получения указанной невулканизированной шины.

Указанное устройство обработки данных предпочтительно выполнено с возможностью вычисления одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки указанной невулканизированной шины, как функции указанных вторых параметров.

Указанное устройство обработки данных предпочтительно выполнено с возможностью вычисления одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки указанной невулканизированной шины, как функции указанных третьих параметров.

Указанное устройство обработки данных предпочтительно выполнено с возможностью вычисления одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки указанной невулканизированной шины, на основе указанной первой математической модели.

Указанные один или более рабочих параметров предпочтительно содержат, по меньшей мере, один параметр, связанный с аксиальным размером указанной невулканизированной шины.

Указанная первая математическая модель предпочтительно устанавливает зависимость аксиального размера указанной невулканизированной шины от разности внутреннего диаметра указанного коронного рукавного элемента и наружного диаметра указанного каркасного рукавного элемента.

Указанное устройство обработки данных предпочтительно выполнено с возможностью управления указанными одним или более рабочими устройствами, выполненными с возможностью сборки указанной невулканизированной шины, в зависимости от указанных одного или более рабочих параметров.

Согласно его дополнительному аспекту изобретение относится к электронному блоку, выполненному с возможностью соединения с одним или более рабочими устройствами, выполненными с возможностью сборки невулканизированной шины.

Готовую шину предпочтительно получают из указанной невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации.

Указанный электронный блок предпочтительно выполнен с возможностью определения первых параметров, описывающих указанную готовую шину.

Указанный электронный блок предпочтительно выполнен с возможностью вычисления вторых параметров, описывающих каркасный рукавный элемент, как функции указанных первых параметров.

Указанный электронный блок предпочтительно выполнен с возможностью вычисления третьих параметров, описывающих коронный рукавный элемент, как функции указанных первых параметров.

Указанный каркасный рукавный элемент и указанный коронный рукавный элемент предпочтительно используются для сборки указанной невулканизированной шины.

Указанные вторые параметры предпочтительно содержат, по меньшей мере, один параметр, характеризующий наружный диаметр указанного каркасного рукавного элемента.

Указанные третьи параметры предпочтительно содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр указанного коронного рукавного элемента.

Указанный электронный блок предпочтительно выполнен с возможностью извлечения первой математической модели из памяти.

Указанная математическая модель предпочтительно описывает процесс придания формы указанному каркасному рукавному элементу, когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности указанного коронного рукавного элемента для получения указанной невулканизированной шины.

Указанный электронный блок предпочтительно выполнен с возможностью вычисления одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки указанной невулканизированной шины, как функции указанных вторых параметров.

Указанный электронный блок предпочтительно выполнен с возможностью вычисления одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки указанной невулканизированной шины, как функции указанных третьих параметров.

Указанный электронный блок предпочтительно выполнен с возможностью вычисления одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки указанной невулканизированной шины, на основе указанной первой математической модели.

Указанные один или более рабочих параметров предпочтительно содержат, по меньшей мере, один параметр, связанный с аксиальным размером указанной невулканизированной шины.

Указанная первая математическая модель предпочтительно устанавливает зависимость аксиального размера указанной невулканизированной шины от разности внутреннего диаметра указанного коронного рукавного элемента и наружного диаметра указанного каркасного рукавного элемента.

Указанный электронный блок предпочтительно выполнен с возможностью генерирования выходных сигналов, включающих указанные один или более рабочих параметров.

Согласно его дополнительному аспекту изобретение относится к устройству обработки данных, содержащему указанный электронный блок.

Указанное устройство обработки данных предпочтительно выполнено с возможностью управления указанными одним или более рабочими устройствами, предназначенными для выполнения указанного процесса сборки, в зависимости от указанных одного или более рабочих параметров.

Согласно, по меньшей мере, одному из вышеуказанных аспектов настоящее изобретение может иметь, по меньшей мере, один из нижеприведенных предпочтительных признаков.

Указанный процесс сборки предпочтительно включает процесс придания формы.

Указанные одно или более рабочих устройств предпочтительно содержат устройство для придания формы, выполненное с возможностью придания формы указанному каркасному рукавному элементу посредством надувания и с возможностью сближения концов указанного каркасного рукавного элемента, определяемых в аксиальном направлении.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, описывающих давление, подлежащее приложению к указанному каркасному рукавному элементу для указанного надувания.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, описывающих профиль сближения концов указанного каркасного рукавного элемента, определяемых в аксиальном направлении.

Указанный процесс сборки предпочтительно включает один или более процессов прикатки.

Указанные одно или более рабочих устройств предпочтительно содержат один или более роликов и соответствующие приводные устройства.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, характеризующих положения, которые должны принимать указанные один или более роликов.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, характеризующих траектории, по которым должны следовать указанные один или более роликов.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, характеризующих положения, которые должны принимать указанные один или более роликов, и траектории, по которым должны следовать указанные один или более роликов.

Указанный процесс сборки предпочтительно включает процесс нанесения на поверхность изготавливаемой шины.

Указанный процесс нанесения на поверхность указанной изготавливаемой шины предпочтительно относится к нанесению заданного вещества.

Указанные одно или более рабочих устройств предпочтительно содержат, по меньшей мере, одно распределительное устройство для распределения указанного/заданного вещества/полуфабриката и соответствующие приводные устройства.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, характеризующих положения, которые должно принимать указанное, по меньшей мере, одно распределительное устройство.

Указанные один или более рабочих параметров предпочтительно содержат один или более параметров, характеризующих траектории, по которым должно следовать указанное, по меньшей мере, одно распределительное устройство.

Указанный процесс сборки предпочтительно включает процесс экструзии для получения одного или более конструктивных компонентов указанной невулканизированной шины посредством соответствующих сопел.

Один или более параметров идентификации, описывающих одно или более сопел, подлежащих использованию для указанного процесса экструзии, предпочтительно вычисляют как функцию указанных вторых параметров.

Один или более параметров идентификации, описывающих одно или более сопел, подлежащих использованию для указанного процесса экструзии, предпочтительно вычисляют как функцию указанных третьих параметров.

Один или более параметров идентификации, описывающих одно или более сопел, подлежащих использованию для указанного процесса экструзии, предпочтительно вычисляют на основе указанной первой математической модели.

Указанные параметры идентификации предпочтительно сравнивают с одним или более контрольными параметрами.

Указанные один или более контрольных параметров предпочтительно описывают сопла, ранее использовавшиеся для изготовления конструктивных компонентов.

Предпочтительно, выдают сигнал подтверждения, если указанные один или более контрольных параметров соответствуют указанным параметрам идентификации.

Если указанные один или более контрольных параметров не соответствуют указанным параметрам идентификации, на основе заданной системы измерений предпочтительно определяют различие между соплами, идентифицированными посредством указанных параметров идентификации, и соплами, соответствующими указанным контрольным параметрам.

Если указанные один или более контрольных параметров не соответствуют указанным параметрам идентификации, предпочтительно определяют одно или более сопел, которые соответствуют указанным контрольным параметрам и для которых указанное различие меньше заданного порогового значения.

Если указанные один или более контрольных параметров не соответствуют указанным параметрам идентификации, предпочтительно вычисляют параметры, описывающие альтернативную невулканизированную шину, получаемую посредством указанных сопел.

Если указанные один или более контрольных параметров не соответствуют указанным параметрам идентификации, предпочтительно генерируют выходные данные, описывающие указанную альтернативную невулканизированную шину.

Процессор предпочтительно приводят в действие для вычисления одного или более выходных параметров, предназначенных для выполнения технологического процесса на указанной невулканизированной шине, как функции указанных вторых параметров.

Процессор предпочтительно приводят в действие для вычисления одного или более выходных параметров, предназначенных для выполнения технологического процесса на указанной невулканизированной шине, как функции указанных третьих параметров.

Процессор предпочтительно приводят в действие для вычисления одного или более выходных параметров, предназначенных для выполнения технологического процесса на указанной невулканизированной шине, на основе указанной первой математической модели.

Указанные один или более выходных параметров предпочтительно содержат аксиальный размер указанной невулканизированной шины.

Указанный технологический процесс предпочтительно включает процесс формования в пресс-форме и вулканизации.

Указанный каркасный рукавный элемент предпочтительно содержит первый антиабразивный слой.

Указанный каркасный рукавный элемент предпочтительно содержит герметизирующий слой.

Указанный каркасный рукавный элемент предпочтительно содержит слой, расположенный под герметизирующим слоем.

Указанный каркасный рукавный элемент предпочтительно содержит второй слой каркаса.

Указанный каркасный рукавный элемент предпочтительно содержит, по меньшей мере, один край.

Указанный каркасный рукавный элемент предпочтительно содержит, по меньшей мере, часть боковины.

Указанный каркасный рукавный элемент предпочтительно содержит второй антиабразивный слой.

Указанный коронный рукавный элемент предпочтительно содержит подбрекерный слой.

Указанный коронный рукавный элемент предпочтительно содержит слой с нулевым углом.

Указанный коронный рукавный элемент предпочтительно содержит проводящую вставку.

Указанный коронный рукавный элемент предпочтительно содержит слой, расположенный под протекторным браслетом.

Для определения указанных первых параметров указанные первые параметры предпочтительно считывают из указанной памяти.

Для определения указанных первых параметров указанные первые параметры предпочтительно принимают.

Указанные первые параметры предпочтительно последовательно вводятся пользователем во время этапа ввода данных.

Во время указанного этапа ввода данных указанные первые параметры предпочтительно содержат уже введенные параметры и еще не введенные параметры.

Указанный процессор предпочтительно приводят в действие для предоставления предлагаемых значений указанных, еще не введенных параметров.

Указанные предлагаемые значения предпочтительно определяют в зависимости от указанных, уже введенных параметров.

Указанный процессор предпочтительно приводят в действие для отображения на дисплее, соединенном с указанным процессором, графического изображения указанного каркасного рукавного элемента на основе указанных вторых параметров.

Указанный процессор предпочтительно приводят в действие для отображения на дисплее, соединенном с указанным процессором, графического изображения указанного коронного рукавного элемента на основе указанных третьих параметров.

Указанный процессор предпочтительно приводят в действие для отображения на дисплее, соединенном с указанным процессором, графического изображения указанной невулканизированной шины на основе указанных одного или более рабочих параметров.

Вторые параметры, используемые для указанного графического изображения, предпочтительно определяют в зависимости от указанных, уже введенных параметров.

Вторые параметры, используемые для указанного графического изображения, предпочтительно определяют в зависимости от указанных предлагаемых значений.

Третьи параметры, используемые для указанного графического изображения, предпочтительно определяют в зависимости от указанных, уже введенных параметров.

Третьи параметры, используемые для указанного графического изображения, предпочтительно определяют в зависимости от указанных предлагаемых значений.

Указанные один или более рабочих параметров, используемых для указанного графического изображения, предпочтительно определяют в зависимости от указанных, уже введенных параметров.

Указанные один или более рабочих параметров, используемых для указанного графического изображения, предпочтительно определяют в зависимости от указанных предлагаемых значений.

Указанные первые параметры предпочтительно содержат посадочный параметр.

Указанные первые параметры предпочтительно содержат один или более параметров, характеризующих тип конструктивных компонентов готовой шины.

Указанные первые параметры предпочтительно содержат один или более параметров, характеризующих число конструктивных компонентов готовой шины для каждого типа конструктивных компонентов.

Указанные первые параметры предпочтительно содержат параметр, характеризующий высоту наполнительной вставки готовой шины.

Указанные первые параметры предпочтительно содержат параметр удлинения, характеризующий приращение, которое должно быть применено для соответствующего параметра позиционирования для получения фактической длины соответствующего конструктивного компонента в указанной готовой шине.

Указанные первые параметры предпочтительно содержат параметр ширины, характеризующий размер протекторного браслета указанной готовой шины, измеренный в аксиальном направлении.

Указанные вторые параметры предпочтительно содержат параметр позиционирования для формообразующего барабана, используемого для сборки невулканизированной шины.

Указанные первые параметры предпочтительно содержат параметр расстояния для каждого из конструктивных компонентов каркасного рукавного элемента.

Указанный процессор предпочтительно приводят в действие для извлечения второй математической модели из указанной памяти.

Указанный процессор предпочтительно приводят в действие для вычисления указанных вторых параметров исходя из указанных первых параметров посредством применения указанной второй математической модели.

Указанный процессор предпочтительно приводят в действие для извлечения третьей математической модели из указанной памяти.

Указанный процессор предпочтительно приводят в действие для вычисления указанных третьих параметров исходя из указанных первых параметров посредством применения указанной третьей математической модели.

Дополнительные признаки и преимущества станут более очевидными из нижеприведенного подробного описания предпочтительного, но неограничивающего варианта осуществления изобретения. В нижеприведенном описании будет сделана ссылка на приложенные чертежи, которые также представлены в качестве иллюстративного и неограничивающего примера и на которых:

- фиг.1 схематически показывает выполненное в радиальной плоскости, частичное сечение готовой шины, которая может быть получена на основе настоящего изобретения;

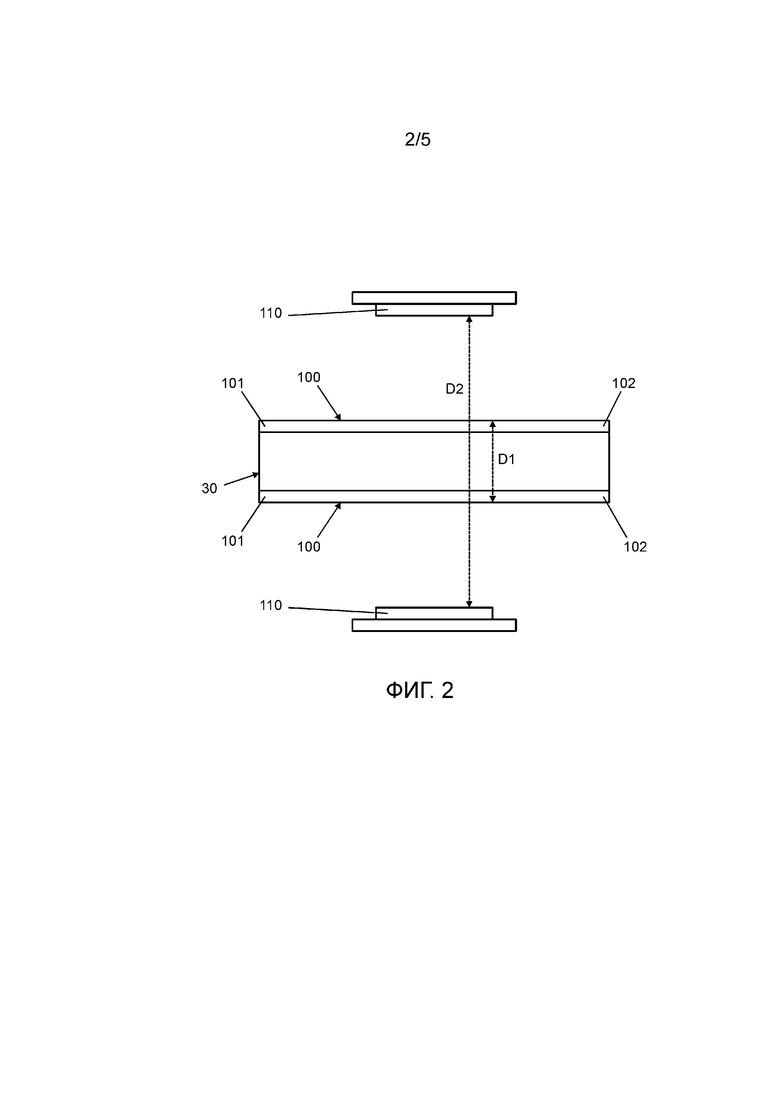

- фиг.2 схематически показывает первое устройство, управление которым может осуществляться в соответствии со способом по изобретению;

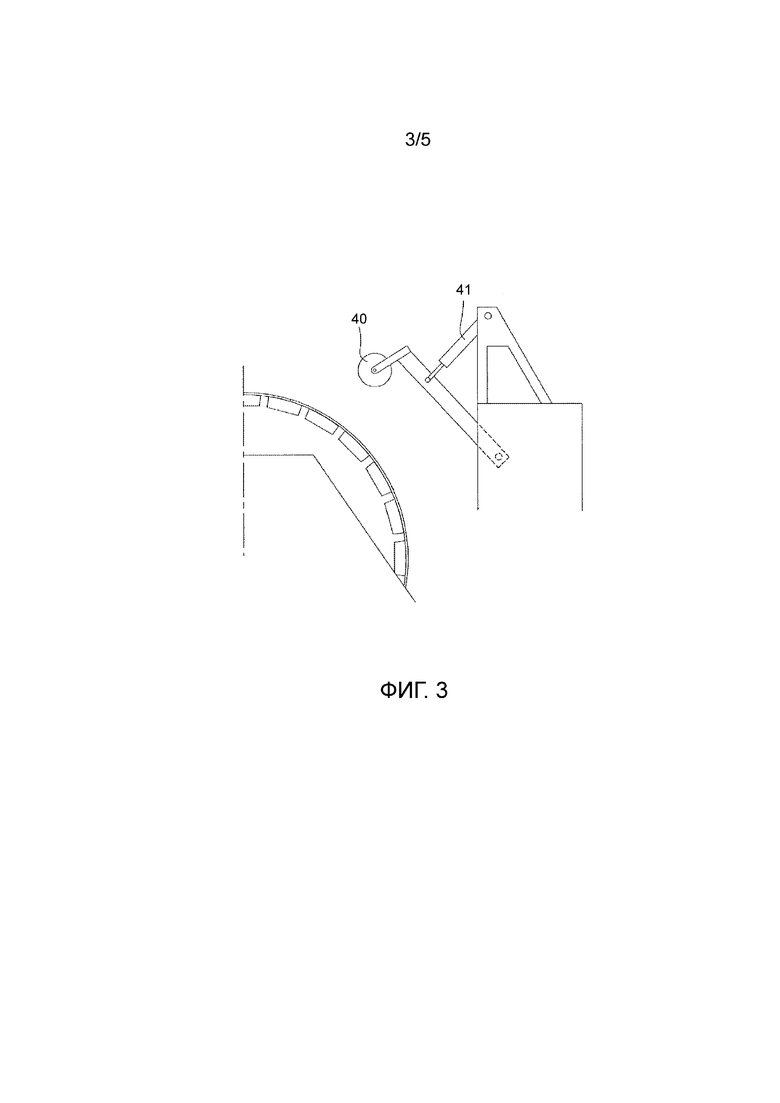

- фиг.3 схематически показывает второе устройство, управление которым может осуществляться в соответствии со способом по изобретению;

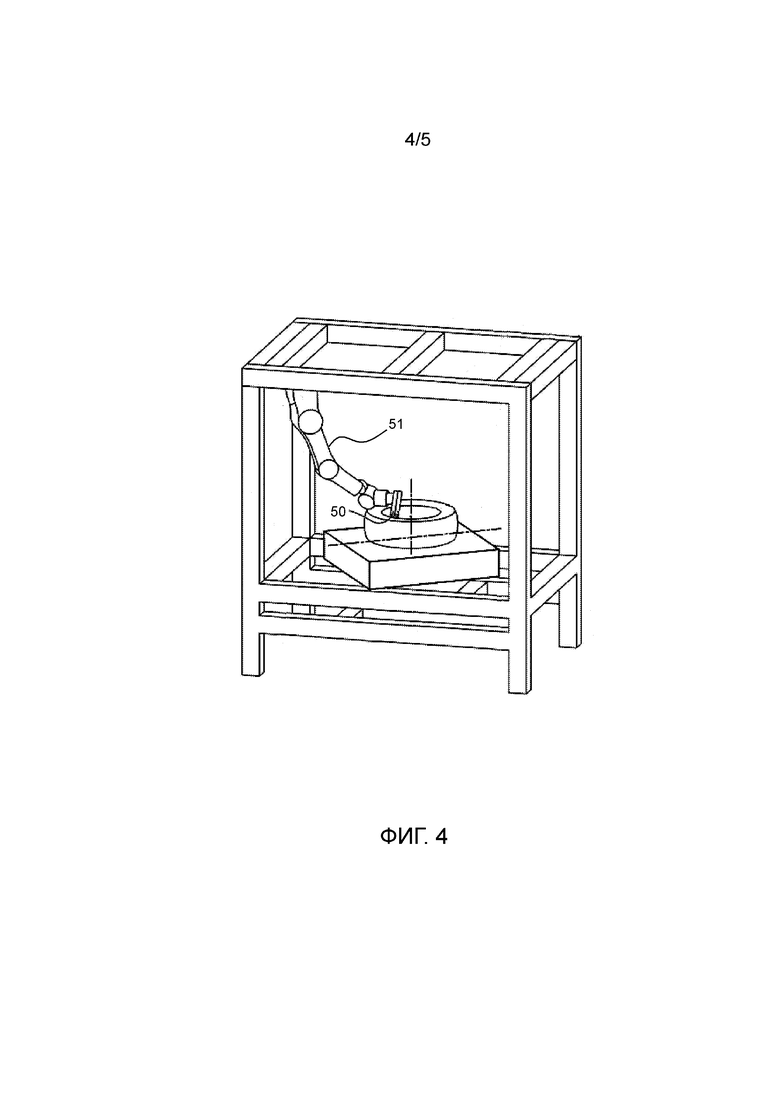

- фиг.4 схематически показывает третье устройство, управление которым может осуществляться в соответствии со способом по изобретению;

- фиг.5 схематически показывает блок-схему, отображающую установку, устройство обработки данных и электронный блок согласно изобретению.

На приложенных чертежах ссылочной позицией 1 обозначена готовая шина в целом, которая может рассматриваться в рамках настоящего изобретения.

Готовая шина 1 содержит каркасную конструкцию 2, содержащую, по меньшей мере, один слой 3 каркаса, имеющий соответственно противоположные концевые клапаны, находящиеся в контактном взаимодействии с соответствующими кольцевыми удерживающими конструкциями 4, возможно соединенными с эластомерными наполнительными шнурами 4а, встроенными в зонах 5, обычно называемых «бортами». Слой 3 каркаса содержит множество текстильных или металлических армирующих кордов, расположенных параллельно друг другу и по меньшей мере частично покрытых слоем эластомерного материала.

С каркасной конструкцией 2 соединена брекерная конструкция 6, которая содержит один или более брекерных слоев, наложенных в радиальном направлении друг на друга и на слой 3 каркаса и имеющих армирующие корды, как правило, металлические корды. Такие армирующие корды могут быть ориентированы с перекрещиванием относительно направления развертки/протяженности шины 1 вдоль окружности.

В месте, радиально наружном по отношению к брекерной конструкции 6, наложен протекторный браслет 7 из эластомерного материала наряду с другими полуфабрикатами, образующими шину 1.

Кроме того, соответствующие боковины 8 из эластомерного материала наложены в аксиально наружном месте на боковые поверхности каркасной конструкции 2, при этом каждая из боковин 8 проходит от одного из боковых краев протекторного браслета 7 до соответствующей кольцевой удерживающей конструкции для крепления к бортам 5.

Радиально внутренняя поверхность шины также предпочтительно покрыта слоем эластомерного материала, называемым герметизирующим слоем 9, который является по существу воздухонепроницаемым.

Готовая шина 1 предпочтительно описана посредством первых параметров Р1.

Первые параметры Р1 предпочтительно содержат посадочный параметр.

Первые параметры Р1 предпочтительно содержат один или более параметров, характеризующих тип конструктивных компонентов готовой шины. В качестве примера данные параметры могут указывать на то, что конструктивные компоненты готовой шины должны быть изготовлены посредством размещения полосообразных элементов рядом друг с другом/наложения полосообразных элементов друг на друга, посредством последовательного наложения полуфабрикатов или посредством прямой экструзии в виде слоев.

Первые параметры Р1 предпочтительно содержат один или более параметров, характеризующих число конструктивных компонентов готовой шины для каждого типа конструктивных компонентов. В качестве примера эти параметры могут указывать число слоев или других компонентов шины.

Первые параметры Р1 предпочтительно содержат параметр, характеризующий высоту наполнительной вставки готовой шины.

Первые параметры Р1 предпочтительно содержат параметр удлинения, характеризующий приращение, которое должно быть применено для соответствующего параметра позиционирования для получения фактической длины соответствующего конструктивного компонента в указанной готовой шине.

Указанные первые параметры Р1 предпочтительно содержат параметр ширины, характеризующий размер протекторного браслета указанной готовой шины, измеренный в аксиальном направлении.

Первые параметры Р1 образуют так называемый «состав»/набор параметров, который определяет наиболее важные конструктивные характеристики готовой шины 1.

В одном варианте осуществления первые параметры Р1 считываются посредством процессора 10 (фиг.5) из памяти М, в которой они были ранее сохранены. Память М может быть соединена непосредственно с процессором 10, например, встроена в одно и то же электронное устройство. Память М также может быть внешней по отношению к электронному устройству, которое включает в себя процессор 10. В этом случае соединение между памятью М и процессором 10 может быть или локальным, или осуществляемым посредством удаленного подключения.

В одном варианте осуществления осуществляется передача первых параметров Р1 процессору 10. Такие первые параметры Р1 могут быть, например, определены или приняты другим электронным устройством и затем переданы из последнего процессору 10.

В одном варианте осуществления первые параметры Р1 последовательно вводятся пользователем во время этапа ввода данных.

Во время указанного этапа ввода данных первые параметры Р1 предпочтительно содержат уже введенные параметры Р11 и еще не введенные параметры Р12. Другими словами, поскольку они вводятся пользователем, первые данные Р1 вводятся последовательно одни за другими. Следовательно, в любой момент будут иметься первые параметры Р1, которые уже были введены пользователем (то есть уже введенные параметры Р11), и первые параметры Р1, которые еще не введены (то есть еще не введенные параметры Р12).

Процессор 10 предпочтительно выполнен с возможностью предоставления предлагаемых значений SV для еще не введенных параметров Р12.

Такие предлагаемые значения SV могут быть определены в зависимости от уже введенных параметров Р11.

На практике пользовательский интерфейс для ввода первых параметров Р1 может быть выполнен, например, в виде маски, в которой можно вводить соответствующее значение для каждого первого параметра Р1. Как только один или более первых параметров Р1 будут введены, процессор может предоставить предлагаемые значения SV для оставшихся параметров. Такие предлагаемые значения SV могут базироваться на заданных значениях, которые в общем и целом являются приемлемыми, и/или на уже введенных параметрах. Таким образом, пользователя можно будет направлять для задания готовой шины 1, для которой в определенной степени будут гарантироваться эксплуатационные характеристики и надежность.

Согласно одному аспекту изобретения процессор 10 вычисляет вторые параметры Р2 как функцию первых параметров Р1.

Вторые параметры Р2 описывают каркасный рукавный элемент 100, подлежащий использованию для сборки невулканизированной шины, которая, в свою очередь, обеспечит возможность получения готовой шины 1 посредством процесса вулканизации и формования в пресс-форме.

Каркасный рукавный элемент 100 (схематически показанный на фиг.2), который имеет по существу цилиндрическую форму, предпочтительно имеет указанный, по меньшей мере, один слой 3 каркаса с соответствующими противоположными концевыми клапанами, введенными в контактное взаимодействие с указанными соответствующими кольцевыми удерживающими конструкциями 4, возможно соединенными с указанными эластомерными наполнительными шнурами 4а, и содержит, по меньшей мере, один/одну из: первого антиабразивного слоя, герметизирующего слоя, слоя, расположенного под герметизирующим слоем, второго слоя каркаса, по меньшей мере, одного края, по меньшей мере, части боковины и второго антиабразивного слоя.

Вторые параметры Р2 предпочтительно получают на основе математической модели (в дальнейшем упоминаемой как вторая математическая модель ММ2) и, как указано выше, в зависимости от первых параметров Р1.

Вторая математическая модель ММ2 может базироваться на технических характеристиках готовой шины, то есть на ее технологических и геометрических характеристиках, включая: шину с одним слоем или двумя слоями каркаса, тип бортового проволочного кольца, наличие или отсутствие вставок боковин для эксплуатации в спущенном состоянии (самонесущая шина), наличие или отсутствие самозатягивающегося слоя (самозаклеивающаяся шина), наличие и тип любых усиливающих элементов, геометрические размеры шины (например, посадочный диаметр, максимальный аксиальный размер, высота боковин) и т.д.

Вторая математическая модель ММ2 предпочтительно может быть извлечена процессором 10 из памяти М и, в частности, из соответствующей второй области А2 указанной памяти М.

Вторые параметры Р2 предпочтительно содержат, по меньшей мере, один параметр, описывающий наружный диаметр D1 каркасного рукавного элемента 100.

Вторые параметры Р2 предпочтительно содержат параметр позиционирования для формообразующего барабана, используемого для сборки невулканизированной шины.

Вторые параметры Р2 предпочтительно содержат параметр расстояния для каждого из конструктивных компонентов каркасного рукавного элемента 100.

Процессор 10 также вычисляет третьи параметры Р3 как функцию первых параметров Р1.

Третьи параметры Р3 описывают коронный рукавный элемент 110 (фиг.3), подлежащий использованию для сборки невулканизированной шины, которая, в свою очередь, обеспечит возможность получения готовой шины 1 посредством процесса вулканизации и формования в пресс-форме.

По существу цилиндрический коронный рукавный элемент 110 предпочтительно имеет указанные один или более брекерных слоев и указанный протекторный браслет 7 и содержит, по меньшей мере, один/одну из: подбрекерного слоя, слоя с нулевым углом, проводящей вставки и слоя, расположенного под протекторным браслетом.

Третьи параметры Р3 предпочтительно получают на основе математической модели (в дальнейшем упоминаемой как третья математическая модель ММ3) и, как указано выше, в зависимости от первых параметров Р1.

Третья математическая модель ММ3 предпочтительно может быть извлечена процессором 10 из памяти М и, в частности, из соответствующей третьей области А3 указанной памяти М.

Третьи параметры Р3 предпочтительно содержат, по меньшей мере, один параметр, описывающий внутренний диаметр D2 коронного рукавного элемента 110.

Третья математическая модель ММ3 предпочтительно базируется на определении коэффициента пустотности в рисунке протекторного браслета и на результирующем вычислении характеристик и/или размеров протекторного браслета в невулканизированном состоянии, который после подвергания процессу формования в пресс-форме и вулканизации продемонстрирует заданный рисунок протектора.

Во время процесса сборки невулканизированной шины коронный рукавный элемент 110 предпочтительно соединяют с указанным каркасным рукавным элементом 100.

Процессор 10 выполнен с возможностью извлечения - из памяти М и, в частности, из ее четвертой области А4 - первой математической модели ММ1, описывающей процесс сборки невулканизированной шины.

Во время указанного процесса каркасному рукавному элементу 100 придают такую форму, чтобы обеспечить его прилипание к радиально внутренней поверхности коронного рукавного элемента.

Придание формы каркасному рукавному элементу 100 предпочтительно выполняют по существу в два этапа:

этап надувания каркасного рукавного элемента 100, направленный на увеличение радиального размера последнего до тех пор, пока он не достигнет радиально внутренней поверхности коронного рукавного элемента 110;

этап сближения концов каркасного рукавного элемента 100, определяемых в аксиальном направлении.

Первая математическая модель ММ1 предпочтительно устанавливает зависимость аксиального размера невулканизированной шины от разности внутреннего диаметра D2 коронного рукавного элемента 110 и наружного диаметра D1 каркасного рукавного элемента 100.

Другими словами, первая математическая модель ММ1 обеспечивает возможность соотнесения радиальной деформации каркасного рукавного элемента 100 с аксиальной деформацией того же самого каркасного рукавного элемента 100.

Первая математическая модель ММ1 может базироваться, например, на нижеуказанном соотношении:

ρ·y=константа

где для каждой точки сечения изготавливаемой шины в радиальной плоскости (то есть в плоскости, содержащей ось вращения изготавливаемой шины) ρ обозначает радиус кривизны и y обозначает расстояние от прямой линии, которая параллельна оси вращения изготавливаемой шины и является касательной к радиально внутренним точкам бортов изготавливаемой шины.

Процессор 10 выполнен с возможностью вычисления одного или более рабочих параметров ОР на основе вторых параметров Р2, третьих параметров Р3 и первой математической модели ММ1.

При этом рабочие параметры ОР используются для выполнения процесса сборки невулканизированной шины.

В частности, рабочие параметры ОР запрашиваются управляющим устройством 20; последнее выполнено с возможностью управления одни или более рабочими устройствами 30; 40, 41; 50, 51 для выполнения процесса сборки.

В одном варианте осуществления управление каждым рабочим устройством осуществляется посредством соответствующего управляющего устройства 20.

Каждое управляющее устройство 20 может состоять из программируемого логического контроллера (ПЛК)), может содержать ПЛК или может быть включено в ПЛК, запрограммированный соответствующим образом для операций, которые должно будет выполнять соответствующее рабочее устройство.

Как станет более очевидно из нижеследующего, каждое управляющее устройство 20 может получать рабочие параметры ОР от электронного блока 80.

Фиг.5 схематически показывает установку для изготовления шин, содержащую рабочие устройства 30; 40, 41; 50, 51, соответствующие управляющие устройства 20 и электронный блок 80.

Электронный блок 80 и управляющие устройства 20 могут образовывать устройство 70 обработки данных, также схематически показанное на фиг.5.

Посредством устройства 70 обработки данных различные рабочие устройства 30; 40, 41; 50, 51 получают управляющие сигналы YY, используемые для выполнения процесса сборки.

Рабочие параметры ОР предпочтительно содержат, по меньшей мере, один параметр, связанный с аксиальным размером невулканизированной шины.

Более подробно, процесс сборки включает, как упомянуто выше, процесс придания формы. Процесс придания формы может выполняться посредством устройства 30 для придания формы (схематически показанного на фиг.2), выполненного с возможностью выполнения вышеописанных операций. В частности, устройство 30 для придания формы выполнено с возможностью придания формы каркасному рукавному элементу 100 посредством его надувания и посредством сближения концов 101, 102, определяемых в аксиальном направлении.

Применительно к устройству 30 для придания формы рабочие параметры ОР могут содержать один или более параметров, описывающих давление для надувания, которое должно быть приложено к каркасному рукавному элементу 100. В частности, рабочие параметры ОР могут описывать профиль надувания, то есть значения давления, которое должно быть приложено в данные моменты и/или интервалы времени, для придания формы каркасному рукавному элементу 100.

Применительно к устройству 30 для придания формы рабочие параметры ОР могут содержать один или более параметров, описывающих профиль сближения концов 101, 102 каркасного рукавного элемента 100, определяемых в аксиальном направлении. Этот профиль указывает положения, которые концы 101, 102, определяемые в аксиальном направлении, будут принимать во время процесса придания формы.

В одном варианте осуществления придание формы каркасному рукавному элементу происходит на множестве отдельных этапов, например, на четырех отдельных этапах. Рабочие параметры ОР предпочтительно задают давление, которое должно быть приложено, и положения, которые должны принимать концы 101, 102, определяемые в аксиальном направлении, для каждого из данных этапов.

В одном варианте осуществления процесс сборки включает один или более процессов прикатки. Таким образом, рабочие устройства могут содержать один или более роликов 40 и соответствующие приводные устройства 41 (схематически показанные на фиг.3).

При этом рабочие параметры ОР могут содержать один или более параметров, характеризующих положения, которые должны принимать указанные один или более роликов 40, и/или траектории, по которым должны следовать указанные один или более роликов 40.

В одном варианте осуществления процесс сборки включает процесс нанесения, выполняемый на поверхности изготавливаемой шины. Указанный процесс нанесения может относиться, например, к веществу, пригодному для предотвращения чрезмерного прилипания невулканизированной шины к компонентам вулканизационного устройства, как правило, к вулканизационным камерам. Вещество наносят на невулканизированную шину во время одного из завершающих этапов процесса придания формы, так что оно после этого будет переноситься на указанные компоненты вулканизационного устройства за счет контакта.

Наносимое вещество также может представлять собой адгезивное вещество, используемое для прикрепления этикеток или других аналогичных предметов на поверхности невулканизированной шины, или вещество/дополнительный полуфабрикат, используемое (используемый) для других целей.

При этом рабочие устройства могут содержать, по меньшей мере, одно распределительное устройство 50 для распределения указанного вещества на невулканизированной шине и соответствующие приводные устройства 51 (фиг.4).

В одном варианте осуществления приводные устройства 51 содержат роботизированную руку или другую подвижную опору с автоматическим управлением. Рабочие параметры ОР могут содержать один или более параметров, характеризующих положения, которые должно принимать указанное, по меньшей мере, одно распределительное устройство 50, и/или траектории, по которым должно следовать указанное, по меньшей мере, одно распределительное устройство 50. Рабочие параметры ОР могут быть использованы для управления приводными устройствами 51 для направления данного, по меньшей мере, одного распределительного устройства в заданные положения.

В одном варианте осуществления процесс сборки включает процесс экструзии для получения одного или более конструктивных компонентов невулканизированной шины. Такие конструктивные компоненты могут быть экструдированы в виде слоя или полуфабриката, или полосообразного элемента посредством соответствующих сопел.

Процессор 10 предпочтительно выполнен с возможностью вычисления одного или более параметров IP идентификации, описывающих сопло (-а), подлежащее (-ие) использованию в процессе экструзии, на основе вторых параметров Р2, третьих параметров Р3 и первой математической модели ММ1.

Параметры IP идентификации могут представлять собой, например, идентификационные коды, поставленные в соответствие соответствующим типам сопел. В качестве дополнения или альтернативы параметры идентификации могут непосредственно отражать размеры и/или другие конструктивные характеристики и/или функциональные характеристики соответствующих сопел.

На практике каждый набор из одного или более параметров идентификации предпочтительно однозначно определяет одно сопло, подлежащее использованию для изготовления соответствующего конструктивного компонента.

В одном варианте осуществления в памяти М хранятся один или более первых контрольных параметров RP. Такие контрольные параметры RP могут храниться в пятой области А5 указанной памяти М.

Контрольные параметры RP описывают сопла, использовавшиеся ранее для изготовления конструктивных компонентов других шин. На практике контрольные параметры RP характеризуют сопла, использовавшиеся в прошлом и доступные в настоящее время, например, хранящиеся на складе.

Таким образом, процессор 10 может сравнивать вычисленные параметры идентификации с указанными контрольными параметрами RP.

Если параметры идентификации и контрольные параметры RP согласуются, например, равны, можно будет использовать сопло, уже использовавшееся в прошлом, при отсутствии необходимости в создании или поставке новых сопел.

В этом случае процессор 10 генерирует сигнал CS подтверждения, отображающий это благоприятное обстоятельство.

В одном варианте осуществления сигнал CS подтверждения может содержать данные, используемые для идентификации и/или поиска сопла, имеющегося в наличии.

Если параметры идентификации и контрольные параметры RP не согласуются, тем не менее, будет оценена возможность использования сопла, которое уже имеется в наличии, несмотря на то, что оно отличается от заданного сопла.

Если указанные один или более контрольных параметров RP не соответствуют параметрам идентификации, для оценки возможности использования доступного сопла процессор 10 будет определять различие между соплами, идентифицированными посредством параметров идентификации, и соплами, соответствующими контрольным параметрам RP, на основе заданной системы измерений.

Другими словами, процессор 10 будет сравнивать заданные сопла и доступные сопла.

Если одно сопло из имеющихся в наличии достаточно похоже на заданное, то есть, если указанное различие меньше заданного порогового значения, то фактически будет выбрано указанное сопло, имеющееся в наличии.

При этом процессор 10 обеспечит вычисление параметров, описывающих альтернативную невулканизированную шину, получаемую посредством выбранного сопла, и генерирование выходных данных описывающих указанную альтернативную невулканизированную шину.

Указанные выходные данные могут быть, например, отображены на дисплее 15, соединенном с процессором 10, так что дежурный персонал сможет оценить это альтернативное предложение и принять решение в отношении того, использовать ли действительно сопло, уже имеющееся в наличии, но отличающееся от идентифицированного, или подготовить новое сопло.

Первая математическая модель ММ1 предпочтительно также может быть использована для проверки приемлемости введенных первых параметров Р1. Действительно, как указано выше, первая математическая модель ММ1 описывает процесс придания формы, в котором радиально наружная поверхность каркасного рукавного элемента 100 должна оказаться в положении, в котором она прилипает к радиально внутренней поверхности коронного рукавного элемента 110. В случае, если во время данного моделирования операция придания формы не будет успешной (например, из-за того, что каркасный рукавный элемент 100 имеет размеры, которые не позволяют ему достичь коронного рукавного элемента 110), то процессор 10 будет генерировать сигнал AS неисправности для привлечения внимания оператора к этому обстоятельству.

Процессор 10 предпочтительно выполнен с возможностью вычисления одного или более выходных параметров Pout.

Выходные параметры Pout вычисляют как функцию вторых параметров Р2, третьих параметров Р3 и на основе первой математической модели ММ1.

Выходные параметры Pout используются для выполнения технологического процесса на невулканизированной шине. Другими словами, выходные параметры Pout используются для обработки невулканизированной шины после завершения процесса сборки.

В качестве примера указанный технологический процесс может включать процесс формования в пресс-форме и вулканизации, выполняемый посредством соответствующей станции 90 вулканизации.

Выходные параметры Pout предпочтительно могут содержать аксиальный размер невулканизированной шины. Это обеспечивает возможность, например, правильного перемещения невулканизированной шины в пределах станции вулканизации, а также манипулирование устройствами, включенными в данную станцию, без ударов по самóй невулканизированной шине (и без ее потенциального повреждения).

В одном варианте осуществления станция 90 вулканизации соединена с соответствующим управляющим устройством 20, которое получает выходные параметры Pout от процессора 10 и управляет станцией 90 вулканизации соответствующим образом.

В одном варианте осуществления процессор 10 взаимодействует с дисплеем 15 для отображения результатов выполненной обработки данных и для того, чтобы сделать их доступными для дежурных операторов.

Например, может быть отображено графическое изображение каркасного рукавного элемента 100, полученное на основе вторых параметров Р2.

Например, может быть отображено графическое изображение коронного рукавного элемента 110, полученное на основе третьих параметров Р3.

Например, может быть отображено графическое изображение невулканизированной шины, полученное на основе рабочих параметров ОР.

Предпочтительно отображаются два или более из указанных графических изображений.

В одном варианте осуществления одно или более из указанных графических изображений могут отображаться во время ввода первых параметров Р1. В частности, как указано выше, в любой момент этапа ввода первых параметров Р1 имеются некоторые уже введенные параметры Р11 и некоторые еще не введенные параметры Р12. Процессор 10 может предоставить предлагаемые значения SV для еще не введенных параметров Р12. Следовательно, процессор 10 выполнен с возможностью определения - во время ввода первых параметров Р1 - вторых параметров Р2 и/или третьих параметров Р3 и/или выходных параметров ОР на основе уже введенных параметров Р11 и предлагаемых значений SV для еще не введенных параметров Р12. Таким образом, отображаются графические изображения, которые соответствуют значениям, которые уже ввел пользователь, в сочетании со значениями, которые процессор 10 считает приемлемыми/целесообразными. При этом графические изображения могут последовательно изменяться на основе остальных первых параметров Р1, вводимых пользователем впоследствии.

В одном варианте осуществления области А1-А5 памяти М могут быть интегрированы в одном физическом устройстве.

В другом варианте осуществления одна или более областей А1-А5 памяти М могут быть отдельными от остальных, например, реализованы в соответствующих физических устройствах, отдельных друг от друга. Тем не менее, процессор 10 будет выполнен с возможностью установления необходимых соединений (проводных и/или беспроводных; ближнего действия и/или дальнего действия) для соответствующего взаимодействия с областями А1-А5 памяти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, ЛИНИЯ ВУЛКАНИЗАЦИИ, УСТРОЙСТВО ОБРАБОТКИ ДАННЫХ И СООТВЕТСТВУЮЩИЙ ЭЛЕКТРОННЫЙ БЛОК ДЛЯ УПРАВЛЕНИЯ ВУЛКАНИЗАЦИОННЫМИ УСТРОЙСТВАМИ ДЛЯ ИЗГОТОВЛЕНИЯ ШИН | 2017 |

|

RU2752344C2 |

| СПОСОБ И ЛИНИЯ ДЛЯ КОНТРОЛЯ ШИН КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2729453C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2689748C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН | 2014 |

|

RU2671326C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2690363C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2700599C2 |

| СПОСОБ КОНТРОЛЯ ФОРМИРОВАНИЯ БОРТОВ ШИН И СООТВЕТСТВУЮЩАЯ СТАНЦИЯ | 2017 |

|

RU2753716C2 |

| СПОСОБ И ЛИНИЯ КОНТРОЛЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2678224C1 |

Изобретение относится к способу управления процессом изготовления шин, при котором готовую шину получают из невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации. Способ включает: определение первых параметров, описывающих готовую шину; приведение в действие процессора для вычисления, как функции указанных первых параметров, вторых параметров, описывающих каркасный рукавный элемент, и третьих параметров, описывающих коронный рукавный элемент, при этом каркасный рукавный элемент и коронный рукавный элемент используют для сборки невулканизированной шины, причем вторые параметры содержат, по меньшей мере, один параметр, характеризующий наружный диаметр каркасного рукавного элемента, а третьи параметры содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр коронного рукавного элемента; посредством процессора извлечение из памяти, связанной с процессором, первой математической модели, описывающей процесс придания формы каркасному рукавному элементу, когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности коронного рукавного элемента для получения невулканизированной шины; приведение в действие процессора для вычисления, как функции вторых параметров, третьих параметров и первой математической модели, одного или более рабочих параметров, предназначенных для выполнения процесса сборки для сборки невулканизированной шины, причем указанные один или более рабочих параметров содержат, по меньшей мере, один параметр, связанный с аксиальным размером невулканизированной шины, при этом первая математическая модель устанавливает зависимость аксиального размера невулканизированной шины от разности внутреннего диаметра коронного рукавного элемента и наружного диаметра каркасного рукавного элемента; посредством управляющего устройства запрашивание указанных одного или более рабочих параметров и управление одним или более рабочими устройствами для выполнения указанного процесса сборки. Также изобретение относится к установке, электронному блоку и устройству обработки данных. Предлагаемый способ позволяет исключить роль человеческого фактора. 4 н. и 28 з.п. ф-лы, 5 ил.

1. Способ управления процессом изготовления шин, при котором готовую шину получают из невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации, включающий:

определение первых параметров (Р1), описывающих готовую шину;

приведение в действие процессора (10) для вычисления, как функции указанных первых параметров (Р1), вторых параметров (Р2), описывающих каркасный рукавный элемент (100), и третьих параметров (Р3), описывающих коронный рукавный элемент (110), при этом каркасный рукавный элемент (100) и коронный рукавный элемент (110) используют для сборки невулканизированной шины,

причем вторые параметры (Р2) содержат, по меньшей мере, один параметр, характеризующий наружный диаметр (D1) каркасного рукавного элемента (100), а

третьи параметры (Р3) содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр (D2) коронного рукавного элемента (110);

посредством процессора (10) извлечение из памяти (М), связанной с процессором (10), первой математической модели (ММ1), описывающей процесс придания формы каркасному рукавному элементу (100), когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности коронного рукавного элемента (110) для получения невулканизированной шины;

приведение в действие процессора (10) для вычисления, как функции вторых параметров (Р2), третьих параметров (Р3) и первой математической модели (ММ1), одного или более рабочих параметров (ОР), предназначенных для выполнения процесса сборки для сборки невулканизированной шины,

причем указанные один или более рабочих параметров (ОР) содержат, по меньшей мере, один параметр, связанный с аксиальным размером невулканизированной шины,

при этом первая математическая модель (ММ1) устанавливает зависимость аксиального размера невулканизированной шины от разности внутреннего диаметра (D2) коронного рукавного элемента (110) и наружного диаметра (D1) каркасного рукавного элемента (100);

посредством управляющего устройства (20) запрашивание указанных одного или более рабочих параметров (ОР) и управление одним или более рабочими устройствами (30; 40, 41; 50, 51) для выполнения указанного процесса сборки.

2. Способ по п. 1, при котором процесс сборки включает процесс придания формы, причем указанные одно или более рабочих устройств содержат устройство (30) для придания формы, выполненное с возможностью придания формы каркасному рукавному элементу (100) посредством надувания и с возможностью сближения концов (101, 102) каркасного рукавного элемента (100), определяемых в аксиальном направлении.

3. Способ по п. 2, при котором указанные один или более рабочих параметров (ОР) содержат один или более параметров, описывающих давление, подлежащее приложению к каркасному рукавному элементу (100) для указанного надувания, и один или более параметров, описывающих профиль сближения концов (101, 102) каркасного рукавного элемента (100), определяемых в аксиальном направлении.

4. Способ по любому из предшествующих пунктов, при котором процесс сборки включает один или более процессов прикатки, при этом указанные одно или более рабочих устройств содержат один или более роликов (40) и соответствующие приводные устройства (41).

5. Способ по п. 4, при котором указанные один или более рабочих параметров (ОР) содержат один или более параметров, характеризующих положения, которые должны принимать указанные один или более роликов (40), и/или траектории, по которым должны следовать указанные один или более роликов (40).

6. Способ по любому из предшествующих пунктов, при котором процесс сборки включает процесс нанесения, в котором заданное вещество наносят на поверхность изготавливаемой шины, причем указанные одно или более рабочих устройств содержат, по меньшей мере, одно распределительное устройство (50) для распределения заданного вещества/заданного полуфабриката и соответствующие приводные устройства (51).

7. Способ по п. 6, при котором указанные один или более рабочих параметров (ОР) содержат один или более параметров, характеризующих положения, которые должно принимать указанное, по меньшей мере, одно распределительное устройство (50), и/или траектории, по которым должно следовать указанное, по меньшей мере, одно распределительное устройство (50).

8. Способ по любому из предшествующих пунктов, при котором процесс сборки включает процесс экструзии для получения одного или более конструктивных компонентов невулканизированной шины посредством соответствующих сопел.

9. Способ по п. 8, включающий вычисление одного или более параметров (IP) идентификации, описывающих одно или более сопел, подлежащих использованию для указанного процесса экструзии, как функции вторых параметров (Р2), третьих параметров (Р3) и первой математической модели (ММ1).

10. Способ по п. 9, включающий:

сравнение параметров (IP) идентификации с одним или более контрольными параметрами (RP), при этом указанные один или более контрольных параметров (RP) описывают сопла, ранее использовавшиеся для изготовления конструктивных компонентов;

выдачу сигнала (CS) подтверждения, если указанные один или более контрольных параметров (RP) соответствуют параметрам (IP) идентификации.

11. Способ по п. 10, включающий, если указанные один или более контрольных параметров (RP) не соответствуют параметрам (IP) идентификации:

определение различия между соплами, идентифицированными посредством параметров (IP) идентификации, и соплами, соответствующими контрольным параметрам (RP), на основе заданной системы измерений;

определение одного или более сопел, которые соответствуют контрольным параметрам (RP) и для которых различие меньше заданного порогового значения;

вычисление параметров, описывающих альтернативную невулканизированную шину, получаемую посредством определенных сопел;

генерирование выходных данных, описывающих альтернативную невулканизированную шину.

12. Способ по любому из предшествующих пунктов, включающий приведение в действие процессора (10) для вычисления одного или более выходных параметров (Pout), предназначенных для выполнения технологического процесса на невулканизированной шине, как функции вторых параметров (Р2), третьих параметров (Р3) и первой математической модели (ММ1).

13. Способ по п. 12, при котором указанные один или более выходных параметров (Pout) содержат аксиальный размер невулканизированной шины.

14. Способ по п. 12 или 13, при котором технологический процесс включает процесс формования в пресс-форме и вулканизации.

15. Способ по любому из предшествующих пунктов, при котором каркасный рукавный элемент (100) содержит, по меньшей мере, одно из: первого антиабразивного слоя, герметизирующего слоя, слоя, расположенного под герметизирующим слоем, второго слоя каркаса, по меньшей мере, одного края, по меньшей мере, части боковины и второго антиабразивного слоя.

16. Способ по любому из предшествующих пунктов, при котором коронный рукавный элемент (110) содержит, по меньшей мере, одно из: подбрекерного слоя, слоя с нулевым углом, проводящей вставки и слоя, расположенного под протекторным браслетом.

17. Способ по любому из предшествующих пунктов, при котором определение первых параметров (Р1) включает считывание первых параметров (Р1) из памяти (М).

18. Способ по любому из предшествующих пунктов, при котором определение первых параметров (Р1) включает прием первых параметров (Р1).

19. Способ по п. 18, при котором первые параметры (Р1) последовательно вводятся пользователем во время этапа ввода данных.

20. Способ по п. 19, при котором во время этапа ввода данных первые параметры (Р1) содержат уже введенные параметры (Р11) и еще не введенные параметры (Р12), причем способ включает приведение в действие процессора (10) для предоставления предлагаемых значений (SV) для указанных еще не введенных параметров (Р12), при этом предлагаемые значения (SV) определяют в зависимости от указанных уже введенных параметров (Р11).

21. Способ по любому из предшествующих пунктов, включающий приведение в действие процессора (10) для отображения на дисплее (15), соединенном с процессором (10), графического изображения, по меньшей мере, одного из каркасного рукавного элемента (100), коронного рукавного элемента (110) и невулканизированной шины на основе соответственно вторых параметров (Р2), третьих параметров (Р3) и указанных одного или более рабочих параметров (ОР).

22. Способ по п. 20 и 21, при котором вторые параметры (Р2), третьи параметры (Р3) и указанные один или более рабочих параметров (ОР), используемые для графического изображения, определяют в зависимости от указанных уже введенных параметров (Р11) и в зависимости от указанных предлагаемых значений (SV).

23. Способ по любому из предшествующих пунктов, при котором первые параметры (Р1) содержат один или более из: посадочного параметра; одного или более параметров, характеризующих тип конструктивных компонентов готовой шины; одного или более параметров, характеризующих число конструктивных компонентов готовой шины для каждого типа конструктивных компонентов; параметра, характеризующего высоту наполнительной вставки готовой шины; параметра удлинения, характеризующего приращение, которое должно быть применено для соответствующего параметра позиционирования для получения фактической длины соответствующего конструктивного компонента в готовой шине; параметра ширины, характеризующего размер протекторного браслета готовой шины, измеренный в аксиальном направлении.

24. Способ по любому из предшествующих пунктов, при котором вторые параметры (Р2) содержат один или более из: параметра позиционирования формообразующего барабана, используемого для сборки невулканизированной шины; параметра расстояния для каждого из конструктивных компонентов каркасного рукавного элемента (100).

25. Способ по любому из предшествующих пунктов, включающий:

приведение в действие процессора для извлечения второй математической модели (ММ2) из памяти (М);

приведение в действие процессора (10) для вычисления вторых параметров (Р2) исходя из первых параметров (Р1) посредством применения второй математической модели (ММ2).

26. Способ по любому из предшествующих пунктов, включающий:

приведение в действие процессора для извлечения третьей математической модели (ММ3) из памяти (М);

приведение в действие процессора (10) для вычисления третьих параметров (Р3) исходя из первых параметров (Р1) посредством применения третьей математической модели (ММ3).

27. Установка для изготовления шин, содержащая:

одно или более рабочих устройств (30; 40, 41; 50, 51), выполненных с возможностью сборки невулканизированной шины, причем готовую шину получают из невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации;

устройство (70) обработки данных, выполненное с возможностью:

- определения первых параметров (Р1), описывающих готовую шину;

- вычисления, как функции указанных первых параметров (Р1), вторых параметров (Р2), описывающих каркасный рукавный элемент (100), и третьих параметров (Р3), описывающих коронный рукавный элемент (110), при этом каркасный рукавный элемент (100) и коронный рукавный элемент (110) используются для сборки невулканизированной шины,

- причем вторые параметры (Р2) содержат, по меньшей мере, один параметр, характеризующий наружный диаметр (D1) каркасного рукавного элемента (100), а

- третьи параметры (Р3) содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр (D2) коронного рукавного элемента (110);

- извлечения из памяти (М) первой математической модели (ММ1), описывающей процесс придания формы каркасному рукавному элементу (100), когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности коронного рукавного элемента (110) для получения невулканизированной шины;

- вычисления, как функции вторых параметров (Р2), третьих параметров (Р3) и первой математической модели (ММ1), одного или более рабочих параметров (ОР), предназначенных для выполнения процесса сборки для сборки невулканизированной шины;

причем указанные один или более рабочих параметров (ОР) содержат, по меньшей мере, один параметр, связанный с аксиальным размером невулканизированной шины;

при этом первая математическая модель (ММ1) устанавливает зависимость аксиального размера невулканизированной шины от разности внутреннего диаметра (D2) коронного рукавного элемента (110) и наружного диаметра (D1) каркасного рукавного элемента (100);

причем устройство (70) обработки данных выполнено с возможностью управления указанными одним или более рабочими устройствами (30; 40, 41; 50, 51), выполненными с возможностью сборки невулканизированной шины, в зависимости от указанных одного или более рабочих параметров (ОР).

28. Установка по п. 27, в которой указанные одно или более рабочих устройств содержат устройство (30) для придания формы, выполненное с возможностью придания формы каркасному рукавному элементу (100) посредством надувания и с возможностью сближения концов (101, 102) каркасного рукавного элемента (100), определяемых в аксиальном направлении.

29. Установка по п. 27, в которой указанные одно или более рабочих устройств содержат один или более роликов (40) и соответствующие приводные устройства (41).

30. Установка по п. 27, в которой указанные одно или более рабочих устройств содержат, по меньшей мере, одно распределительное устройство (50) для распределения заданного вещества/полуфабриката и соответствующие приводные устройства (51).

31. Электронный блок, выполненный с возможностью соединения с одним или более рабочими устройствами (30; 40, 41; 50, 51), выполненными с возможностью сборки невулканизированной шины, при этом готовая шина получается из невулканизированной шины посредством, по меньшей мере, процесса формования в пресс-форме и вулканизации, причем электронный блок (80) выполнен с возможностью:

определения первых параметров (Р1), описывающих готовую шину;

вычисления, как функции указанных первых параметров (Р1), вторых параметров (Р2), описывающих каркасный рукавный элемент (100), и третьих параметров (Р3), описывающих коронный рукавный элемент (110), при этом каркасный рукавный элемент (100) и коронный рукавный элемент (110) используются для сборки невулканизированной шины;

причем вторые параметры (Р2) содержат, по меньшей мере, один параметр, характеризующий наружный диаметр (D1) каркасного рукавного элемента (100), а

третьи параметры (Р3) содержат, по меньшей мере, один параметр, характеризующий внутренний диаметр (D2) коронного рукавного элемента (110);

извлечения из памяти (М) первой математической модели (ММ1), описывающей процесс придания формы каркасному рукавному элементу (100), когда последнему придают форму для обеспечения его прилипания к радиально внутренней поверхности коронного рукавного элемента (110) для получения невулканизированной шины;

вычисления, как функции вторых параметров (Р2), третьих параметров (Р3) и первой математической модели (ММ1), одного или более рабочих параметров (ОР), предназначенных для выполнения процесса сборки для сборки невулканизированной шины;

причем указанные один или более рабочих параметров (ОР) содержат, по меньшей мере, один параметр, связанный с аксиальным размером невулканизированной шины;

при этом первая математическая модель (ММ1) устанавливает зависимость аксиального размера невулканизированной шины от разности внутреннего диаметра (D2) коронного рукавного элемента (110) и наружного диаметра (D1) каркасного рукавного элемента (100);

причем электронный блок (80) выполнен с возможностью генерирования выходных сигналов (OS), включающих указанные один или более рабочих параметров (ОР).

32. Устройство обработки данных, содержащее электронный блок (80) по п. 31, при этом устройство (70) обработки данных также выполнено с возможностью управления указанными одним или более рабочими устройствами (30; 40, 41; 50, 51), предназначенными для выполнения указанного процесса сборки, в зависимости от указанных одного или более рабочих параметров (ОР).

| WO 2006033119 A1, 30.03.2006 | |||

| СПОСОБ УПРАВЛЕНИЯ СБОРКОЙ ШИНЫ | 2012 |

|

RU2602528C2 |

| СИСТЕМА УСТРОЙСТВ ДЛЯ СБОРКИ СЫРОЙ ШИНЫ ТРАНСПОРТНЫХ СРЕДСТВ | 1997 |

|

RU2174469C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2490131C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ И СПОСОБ УПРАВЛЕНИЯ НАНЕСЕНИЕМ НЕВУЛКАНИЗИРОВАННОГО ЭЛАСТОМЕРНОГО МАТЕРИАЛА ПРИ ИЗГОТОВЛЕНИИ ШИНЫ | 2003 |

|

RU2330757C2 |

Авторы

Даты

2022-03-17—Публикация

2018-07-17—Подача