Изобретение относится к машиностроению, в частности к производству подшипников.

Современная и перспективная техника, использующая скорости перемещения 15-20 махов и более остро нуждается в высокооборотистых подшипниковых узлах, имеющих высокую нагрузочную способность и способных обеспечить высокую надежность и долговечность транспортных систем, в частности, летательных аппаратов. Однако при частотах вращения десятки и даже сотни тысяч оборотов в минуту кольца подшипников испытывают огромные перегрузки за счет воздействия на них тел качения, формируется узкая область концентраторов напряжений, что приводит к фреттинг-коррозии и быстрому их разрушению. Причиной этого в значительной степени является использование в шарикоподшипниках массивных сплошных (монолитных) шариков, способствующих развитию больших центробежных сил. Такие шарики имеют чрезвычайно высокую жесткость и не способны гибко адаптироваться путем объемной деформации к изменяющимся условиям работы. Использование монолитных шариков вынуждает, во избежание возникновения заклинивания подшипника, предусматривать в нем радиальный зазор, достаточный по величине для компенсации влияния погрешностей размеров и формы комплектующих деталей и неизбежного их теплового расширения. Наличие радиального зазора приводит к погрешностям в работе подшипникового узла в виде биения установленного в нем вала и, как следствие, вибраций. Кроме того, жесткая конструкция шариков и неизменные условия их взаимодействия с кольцами подшипника, в частности, условия контактирования и трения, вынуждают конструкторов использовать в механизмах подшипники тяжелых серий для восприятия рабочих нагрузок в широком диапазоне их величин, даже если повышенные нагрузки возникают лишь периодически и не являются превалирующими. Подстраиваться под условия работы такие подшипники не могут.

Одним из перспективных направлений исправления подобных ситуаций является использование облегченных тел качения, в частности, полых шариков. Кроме уменьшенной массы, полые шарики обладают пониженной жесткостью, что позволяет при воздействии на них рабочей нагрузки упруго деформироваться не столько в контактной зоне, сколько во всем объеме, увеличивая площадь пятна контакта с кольцами подшипника, более равномерно самим воспринимать эту нагрузку и распределять ее по поверхности колец подшипника. Кроме этого, способность полых шариков упруго деформироваться позволяет значительно уменьшить величину конструктивного радиального зазора в шарикоподшипнике и даже предусмотреть конструктивный натяг в сопряжении шариков с дорожками качения его колец.

Патентный поиск не позволил выявить прямых аналогов предлагаемого технического решения.

При повышенных радиальных нагрузках применяют роликовые подшипники с облегченными роликами. В роликовых подшипниках применяют полые ролики с отношением внутреннего диаметра к наружному 0,4-0,5 (выигрыш в центробежных силах 30-40%) [3]. Преимуществом полых роликов является возможность их охлаждения маслом изнутри. Но, тем не менее, для их работы необходим значительный радиальный зазор между телами качения и кольцами.

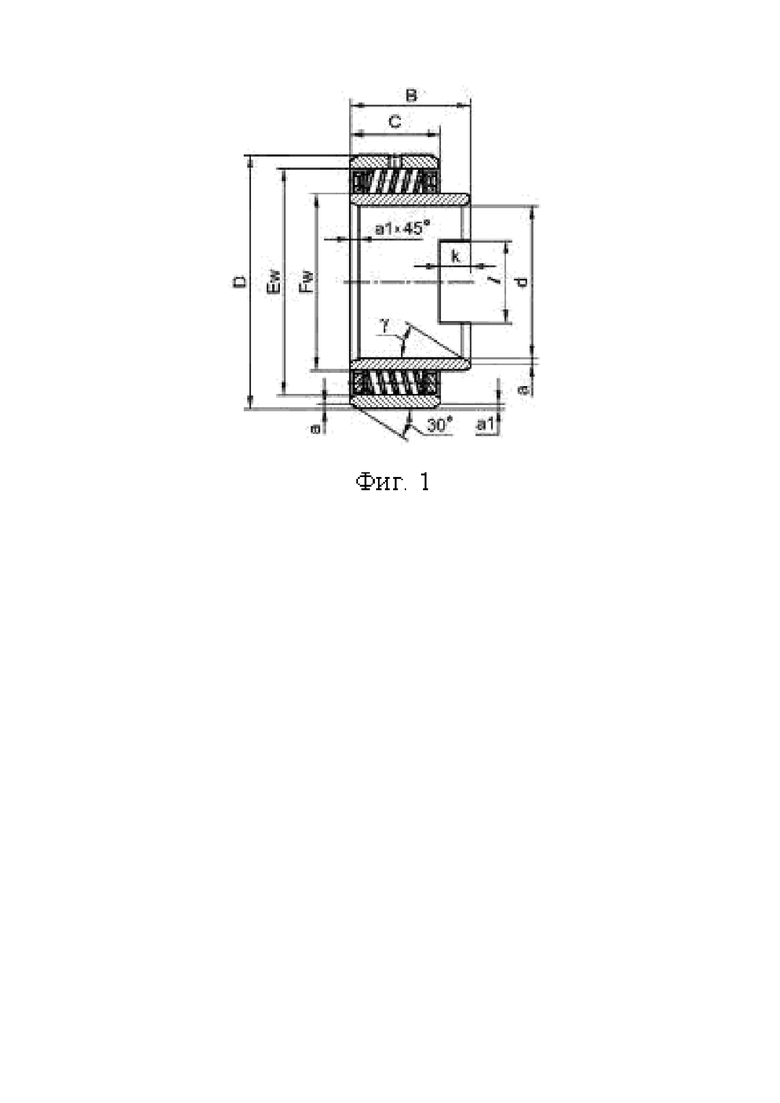

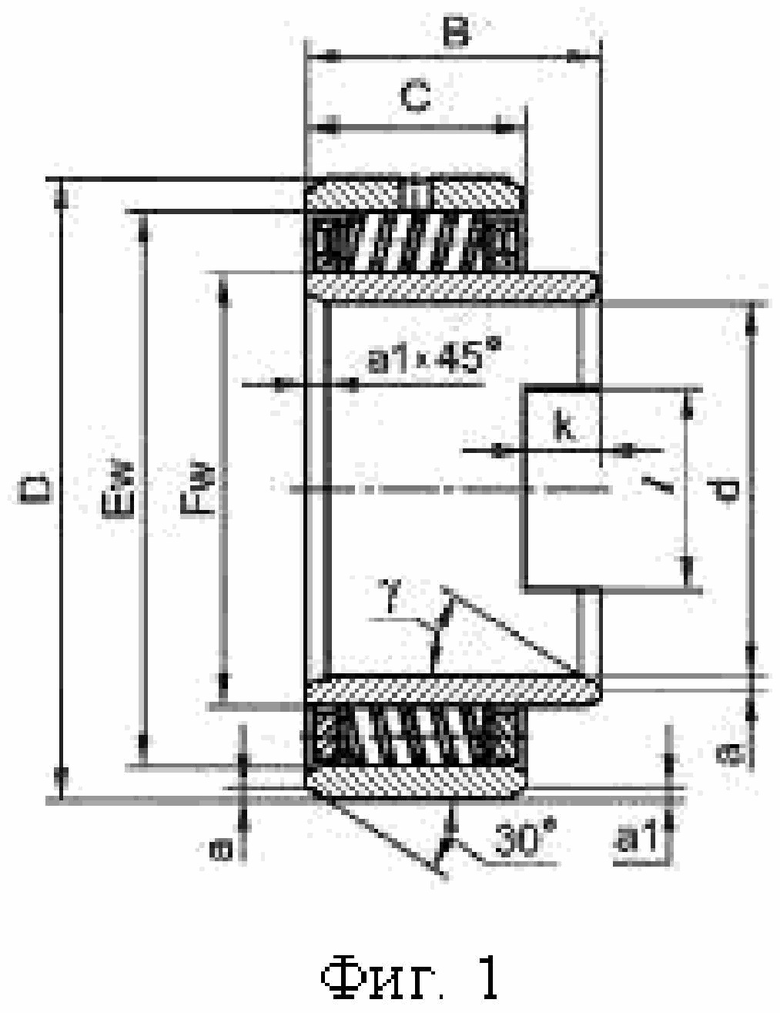

Известны подшипники с витыми роликами (ГОСТ 3015220) - это опоры качения, конструкция которых рассчитана на радиальные нагрузки, а также на негативные воздействия, такие как вибрации и удары (фиг.1). Они не работают с осевыми и комбинированными усилиями, а также не могут обеспечить жесткую фиксацию вала. Эти детали используют в тихоходных узлах вращения, где нет необходимости в высокой точности и скоростных характеристиках, а важна стойкость к механическим воздействиям и невосприимчивость к загрязнениям.

Известны также конструкции подшипников с полыми шариками [4,5]. Целью их использования является уменьшение веса подшипникового узла. В этих конструкциях так же, как и в прочих подшипниках качения, предусмотрен радиальный зазор, существенно снижающий точность вращательного движения установленных в них валов.

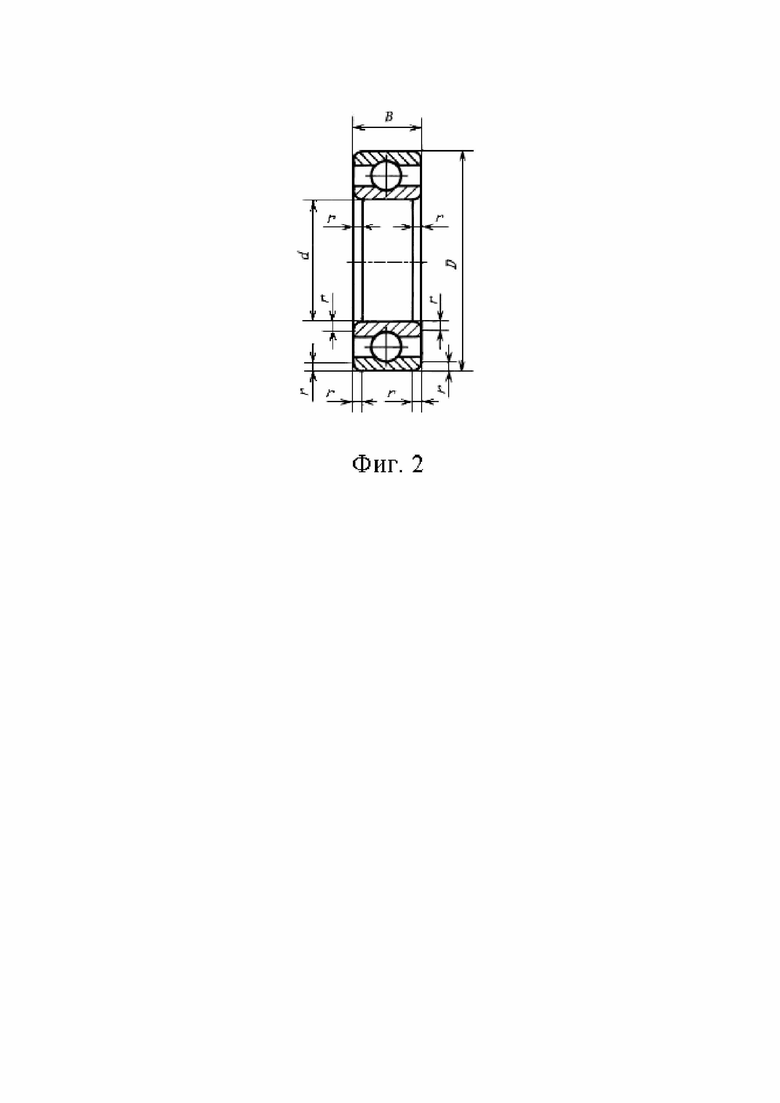

Отдаленным аналогом предлагаемого устройства (прототипом) чисто формально может служить шарикоподшипник ГОСТ 8338-75 (фиг.2).

Представленный на фиг.2 шарикоподшипник имеет традиционные свойства, недостатки которых не могут быть устранены путем варьирования его размерными параметрами.

Задача заявляемого технического решения вытекает из недостатков аналога и направлена на устранение его недостатков.

Поставленная задача решается следующим образом.

Поскольку способность полых шариков упруго деформироваться позволяет значительно уменьшить величину конструктивного радиального зазора в шарикоподшипнике и даже предусмотреть конструктивный натяг в сопряжении шариков с дорожками качения его колец, то это, несомненно, приведет к повышению точности вращения вала, установленного в таких подшипниках, а негативные процессы, связанные с наличием погрешностей формы комплектующих деталей и тепловым расширением, будут парироваться гибкой объемной деформацией шариков. Разумеется, наличие исходного упругого натяга в собранном подшипнике вызывает некоторое увеличение силы трения качения. Влияние этого обстоятельства на работоспособность подшипникового узла можно существенно снизить, если собирать шарикоподшипник с использованием комбинированного комплекта шариков: половина от общего числа шариков в комплекте должна быть собрана с конструктивным натягом с кольцами, а вторая половина - с конструктивным зазором, при этом эти шарики должны чередоваться.

Разумеется, этот принцип сборки может быть реализован только при четном количестве шариков в комплекте.

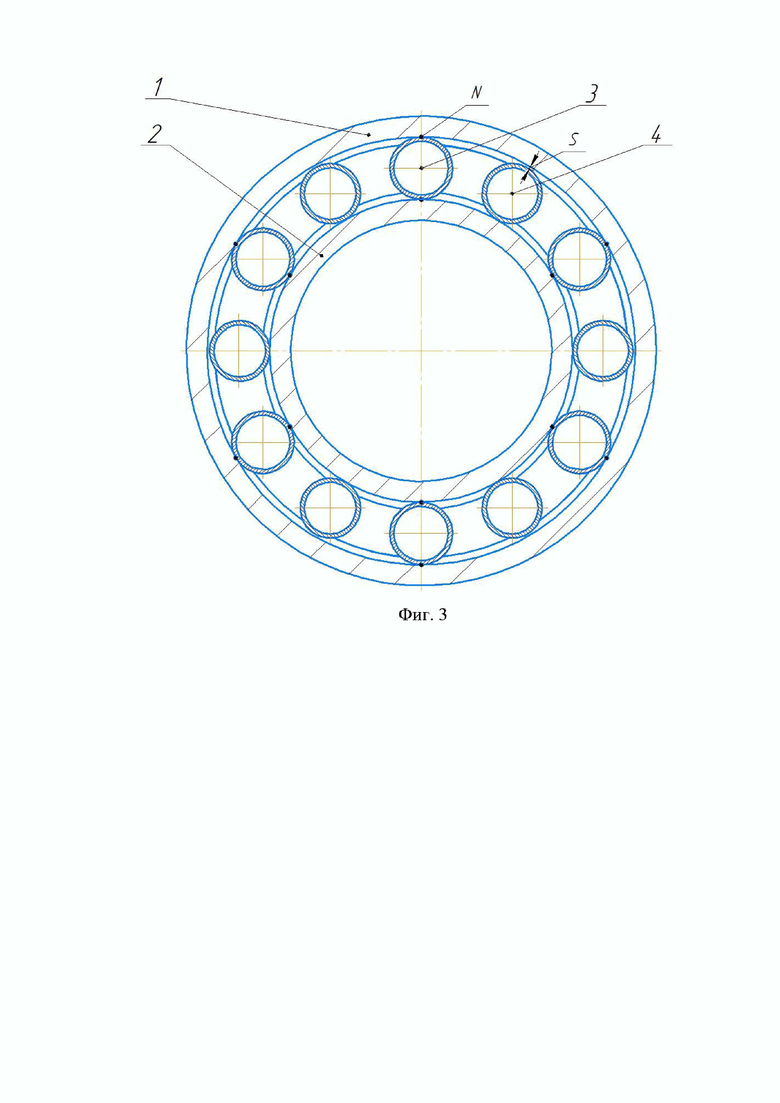

Предлагаемое техническое решение иллюстрируется фигурой 3, на которой изображен разрез шарикоподшипника по оси дорожки качения.

На фиг.3 изображено: между наружным кольцом 1 и внутренним кольцом 2 установлены 12 полых шариков 3, 4 и т.д. Половина из них собрана с кольцами с конструктивным натягом N, например, шарик 3 (жирными точками обозначены зоны площадок контакта, образованных при начальной упругой деформации шариков), а другая половина комплекта, например, шарик 4, собрана с конструктивным зазором S. При этом шарики, образующие в сопряжении с кольцами натяг, чередуются с шариками, образующими с кольцами зазор.

Описанный метод комплектования шарикоподшипника полыми шариками приведет к следующему: при незначительной внешней рабочей нагрузке ее будут воспринимать только шарики, установленные с натягом и, при этом, ввиду отсутствия конструктивного зазора, обеспечивать точное вращение вала, установленного в таких подшипниках. При возрастании до некоторой величины рабочей нагрузки полые шарики упруго деформируются настолько, что в процесс восприятия нагрузки вступают шарики, предварительно установленные с конструктивным зазором, и весь комплект шариков солидарно воспринимает рабочую нагрузку. При уменьшении нагрузки происходит обратный процесс. Подшипник как бы переходит из более легкой серии нагрузок в более тяжелую серию и обратно, например, из сверхлегкой серии в особо легкую серию и обратно или из особо легкой - в легкую и обратно. В таком режиме прочностные и динамические свойства подшипника используются значительно более эффективно.

ЛИТЕРАТУРА

1. ГОСТ 8338-75.

2. ГОСТ 3015220.

3. https://inzhener-info.ru/razdely/konstruirovanie/opory-kacheniya/bystrokhodnye-podshipniki.htm1

4. https://www.sciencedirect.com/science/article/abs/pii/0043164886900785#-

5. https://patents.google.com/patent/CN103671489A/en?oq=+CN103671489A

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| Способ предотвращения пластического деформирования подшипников качения электродвигателя при его транспортировке и устройство для его осуществления | 1985 |

|

SU1413319A1 |

| СПОСОБ ИМИТАЦИОННОЙ ДОВОДКИ ДЕТАЛЕЙ ШАРИКОПОДШИПНИКА | 2022 |

|

RU2811780C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| Подшипниковый узел | 2016 |

|

RU2638881C1 |

| Подшипниковый узел ротора винтового компрессора | 2019 |

|

RU2702812C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| ДИСКОВАЯ ШАРОШКА | 2002 |

|

RU2239059C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

Изобретение относится к области машиностроения. Шарикоподшипник, собранный с применением полых шариков. При незначительной внешней рабочей нагрузке ее будут воспринимать только шарики, установленные с натягом, и при этом ввиду отсутствия конструктивного зазора обеспечивать точное вращение вала, установленного в таких подшипниках. При возрастании до некоторой величины рабочей нагрузки полые шарики упруго деформируются настолько, что в процесс восприятия нагрузки вступают шарики, предварительно установленные с конструктивным зазором, и весь комплект шариков солидарно воспринимает рабочую нагрузку. При уменьшении нагрузки происходит обратный процесс. Подшипник как бы переходит из более легкой серии нагрузок в более тяжелую серию и обратно, например, из сверхлегкой серии в особо легкую серию и обратно. Достигается повышение точности вращения вала, снижение радиального зазора, увеличение грузоподъемности. 3 ил.

Шарикоподшипник, состоящий из наружного и внутреннего колец и полых шариков, отличающийся тем, что половина из полного комплекта шариков собрана с кольцами с натягом, а вторая половина – с зазором, при этом шарики, собранные с натягом и с зазором, чередуются друг с другом.

| ОПОРА КАЧЕНИЯ | 1996 |

|

RU2109178C1 |

| Подшипник качения О.В.Соловьева | 1979 |

|

SU903602A1 |

| Опора качения | 1977 |

|

SU708082A1 |

| US 1972355 A, 04.09.1934. | |||

Авторы

Даты

2024-03-06—Публикация

2022-12-05—Подача