[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к способу получения гранулирующей воды и к способу получения железорудных окатышей.

[ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ]

[0002] Железорудные окатыши представляют собой продукт, который получают из железорудного порошка с размерами порядка нескольких десятков микрометров (мкм) в качестве сырьевого материала, и которые сформированы с характеристиками, пригодными для доменной печи (например, в отношении величины, прочности, способности к восстановлению, и тому подобных), чтобы повысить качество. Железорудные окатыши получают обработкой в стадии окомкования и стадии обжига.

[0003] В стадии окомкования железорудный сырьевой материал, в котором были отрегулированы влажность и размер зерен, загружают в гранулятор (например, тарельчатый окомкователь или тому подобный), и окатывают с образованием шарообразных сырых окатышей, каждый из которых имеет диаметр около 10 мм. Кроме того, в стадии обжига с использованием печи с цепной колосниковой решеткой и обжиговой печи, сырые окатыши высушивают и подвергают предварительному обжигу, и затем подвергают спеканию при температуре около 1200°С.

[0004] В сырых окатышах, полученных в стадии окомкования, частицы железной руды скрепляются водой, в результате чего между частицами действует адгезия для сохранения прочности. То есть, связь между частицами создается поверхностным натяжением воды между частицами, и адгезия между частицами обеспечивается величиной, полученной из поверхностного натяжения и числа контактов между частицами. Таким образом, частицы слипаются друг с другом с определенной прочностью, но эта адгезия является более слабой, чем сцепление железорудных окатышей после обжига.

[0005] Полученные таким образом сырые окатыши в окомкователе в стадии окомкования, направляют в печь с цепной колосниковой решеткой для проведения стадии обжига. Например, для транспортирования применяют многочисленные ленточные конвейеры, и сырые окатыши переносят, в то же время с передачей между этими ленточными конвейерами. При переносе между ленточными конвейерами начало ленточного конвейера на стороне ниже по потоку находится ниже конца ленточного конвейера на стороне выше по потоку, и сырые окатыши переносятся с падением с ленточного конвейера на стороне выше по потоку на ленточный конвейер на стороне ниже по потоку.

[0006] Когда адгезия между частицами сырых окатышей является недостаточной, сырые окатыши могут разрушаться и превращаться в порошок при ударах при падении. Разрушение до порошка сырых окатышей может вызывать снижение проницаемости для газа в печи с цепной колосниковой решеткой и возникновение обжигового кольца в обжиговой печи, создавая проблему в технологических обработках.

[0007] В качестве способа повышения адгезии был предложен способ, в котором гранулирующую воду, полученную смешением водного раствора полиалкиленгликоля, имеющего молекулярную массу от 1000 до 20000, с водным раствором поливинилового спирта, добавляют к железорудному порошку в пропорции от 0,001% по массе до 2% по массе, в расчете на содержание твердого вещества, с последующим окомкованием (смотри Японскую Нерассмотренную Патентную Заявку, публикация № S48-095929).

[0008] Согласно способу получения железорудных окатышей, раскрытому в патентной заявке, используют просачиваемость полиалкиленгликоля и вязкость поливинилового спирта для повышения сопротивления раздавливанию, числа падений (ударопрочности при падении), и тому подобного сырых окатышей.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0009] Патентный документ 1: Японская Нерассмотренная Патентная Заявка, публикация № S48-095929.

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0010] В случае, в котором сырые окатыши передаются, например, многочисленными ленточными конвейерами, число переносов и разность высот при одном переносе варьируют в зависимости от оборудования. Поэтому сопротивление разрушению (далее также называемое просто «прочностью»), необходимое для сырых окатышей, меняется. Кроме того, даже когда используют гранулирующую воду, имеющую одинаковую концентрацию, прочность варьирует в зависимости от типа железной руды. Таким образом, в случае повышения прочности сырых окатышей вышеуказанным традиционным способом, компоненты гранулирующей воды нужно корректировать всякий раз при изменении требуемой прочности, применяемой железной руды, или тому подобного. Регулирование компонентного состава может быть определено экспериментально, но требует времени и трудозатрат, снижая эффективность работы.

[0011] Настоящее изобретение было создано с учетом вышеуказанных обстоятельств, и цель настоящего изобретения заключается в обеспечении: способа получения гранулирующей воды, способа, позволяющего легко определять процентное содержание смеси полимерного связующего материала в гранулирующей воде для получения прочности, требуемой для сырых окатышей; и способа получения железорудных окатышей.

[СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ]

[0012] В результате обстоятельных исследований процентного содержания смеси полимерного связующего материала в гранулирующей воде для получения прочности, необходимой для сырых окатышей, авторы настоящего изобретения нашли, что, независимо от типа и размеров железной руды и типа полимерного связующего материала, примешиваемого к воде, повышение прочности сырых окатышей проявляет строгую корреляцию с вязкостью гранулирующей воды, и создали настоящее изобретение.

[0013] То есть, один аспект настоящего изобретения представляет способ получения гранулирующей воды, добавляемой во время формирования окомкованного продукта, причем способ включает: стадию смешивания, в которой примешивают к воде полимерный связующий материал, причем в стадии смешивания процентное содержание полимерного связующего материала относительно воды определяют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости.

[0014] В способе получения гранулирующей воды, независимо от типа полимерного связующего материала, процентное содержание примешиваемого полимерного связующего материала определяют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости. Применением гранулирующей воды, которая удовлетворяет заданной вязкости, можно регулировать повышение прочности окомкованного продукта. Заданная вязкость может быть рассчитана, например, из отличия от прочности, требуемой для окомкованного продукта, заблаговременным измерением прочности окомкованного продукта в случае применения воды в качестве гранулирующей воды. Соответственно этому, применением способа получения гранулирующей воды может быть легко определено процентное содержание полимерной связующей смеси в гранулирующей воде для получения прочности, необходимой для окомкованного продукта.

[0015] Предпочтительно, чтобы окомкованный продукт представлял собой сырые окатыши, полученные окомкованием железной руды, и чтобы заданная вязкость определялась числом падений сырых окатышей. Применением числа падений, которое представляет собой показатель прочности сырых окатышей, для определения заданной вязкости, может быть предотвращено размельчение сырых окатышей в порошок во время транспортирования.

[0016] Когда контрольное значение числа падений сырых окатышей обозначают как Dmin [раз], и число падений сырых окатышей в случае применения воды в качестве гранулирующей воды обозначают как D0 [раз], заданная вязкость η [мПа·сек] предпочтительно описывается нижеследующей формулой 1. Применением нижеследующей формулы 1 может быть легко определена заданная вязкость, и тем самым более простым путем может быть определено процентное содержание смеси полимерного связующего материала в гранулирующей воде.

Dmin≤0,676×ln(η)+D0 (1)

[0017] Еще один аспект настоящего изобретения представляет способ получения железорудных окатышей, причем способ включает: стадию добавления гранулирующей воды к железной руде; стадию окомкования, в которой проводят окомкование содержащей воду железной руды, полученной в стадии добавления; и стадию обжига для обжига сырых окатышей, полученных в стадии окомкования, причем в качестве гранулирующей воды используют гранулирующую воду, полученную способом получения гранулирующей воды согласно настоящему изобретению.

[0018] Поскольку в способе получения железорудных окатышей используют гранулирующую воду согласно настоящему изобретению, могут быть стабильно получены железорудные окатыши.

[0019] Под «вязкостью» здесь подразумевают значение, измеренное согласно стандарту JIS-Z8803:2011 с использованием ротационного вискозиметра. Кроме того, «число падений сырых окатышей» здесь подразумевает среднее число раз до того, как сырые окатыши будут разрушены, когда повторяют свободное падение сырых окатышей на железную плиту с высоты 500 мм. Более конкретно, измеряют число раз до разрушения 12 сырых окатышей, и определяют среднее значение для 10 сырых окатышей, с исключением максимального и минимального значения. Следует отметить, что в дополнение к ситуации, в которой сырой окатыш разрушается на количество фрагментов, большее или равное 2, ситуацию с визуально определяемым растрескиванием рассматривают как «разрушенное» состояние.

[РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ]

[0020] Как описано выше, согласно способу получения гранулирующей воды согласно настоящему изобретению, может быть легко определено процентное содержание смеси полимерного связующего материала в гранулирующей воде для получения прочности, необходимой для сырых окатышей. Кроме того, согласно способу получения железорудных окатышей согласно настоящему изобретению, могут быть стабильно сформированы железорудные окатыши.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

[0021] ФИГ. 1 представляет технологическую блок-схему, иллюстрирующую способ получения железорудных окатышей согласно одному варианту осуществления настоящего изобретения.

ФИГ. 2 представляет технологическую блок-схему, иллюстрирующую способ получения гранулирующей воды согласно другому варианту осуществления настоящего изобретения.

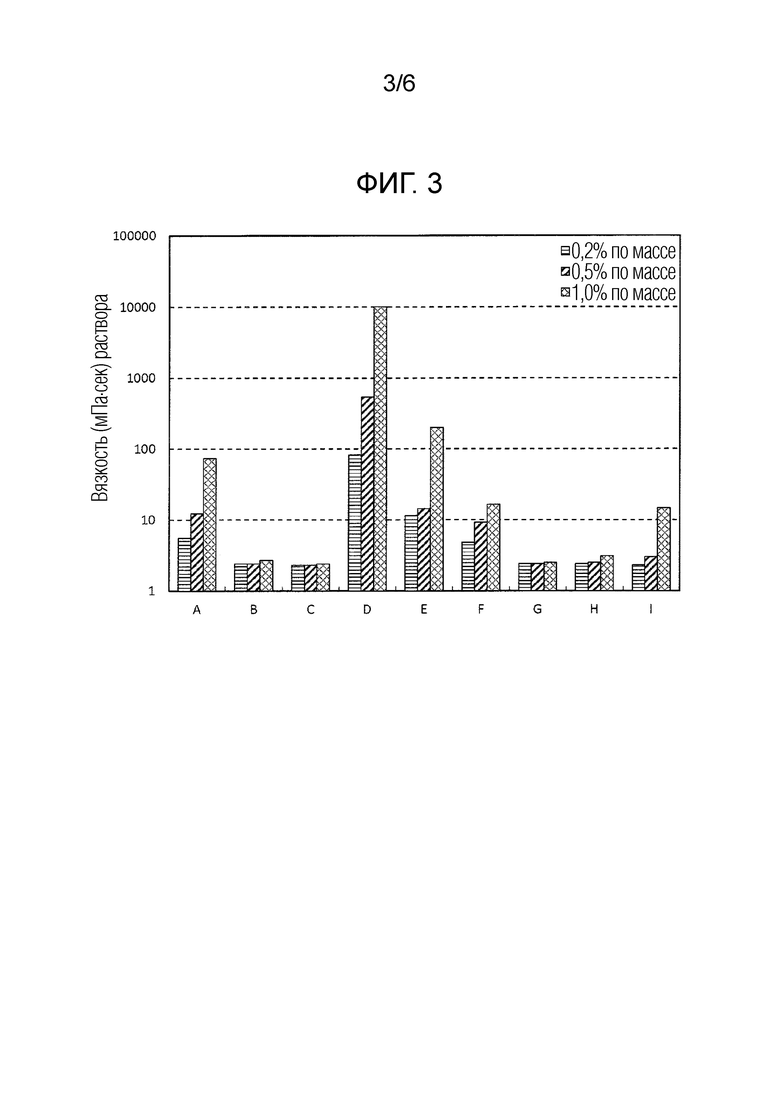

ФИГ. 3 представляет график, иллюстрирующий вязкости во время смешивания различных типов полимеров в воде.

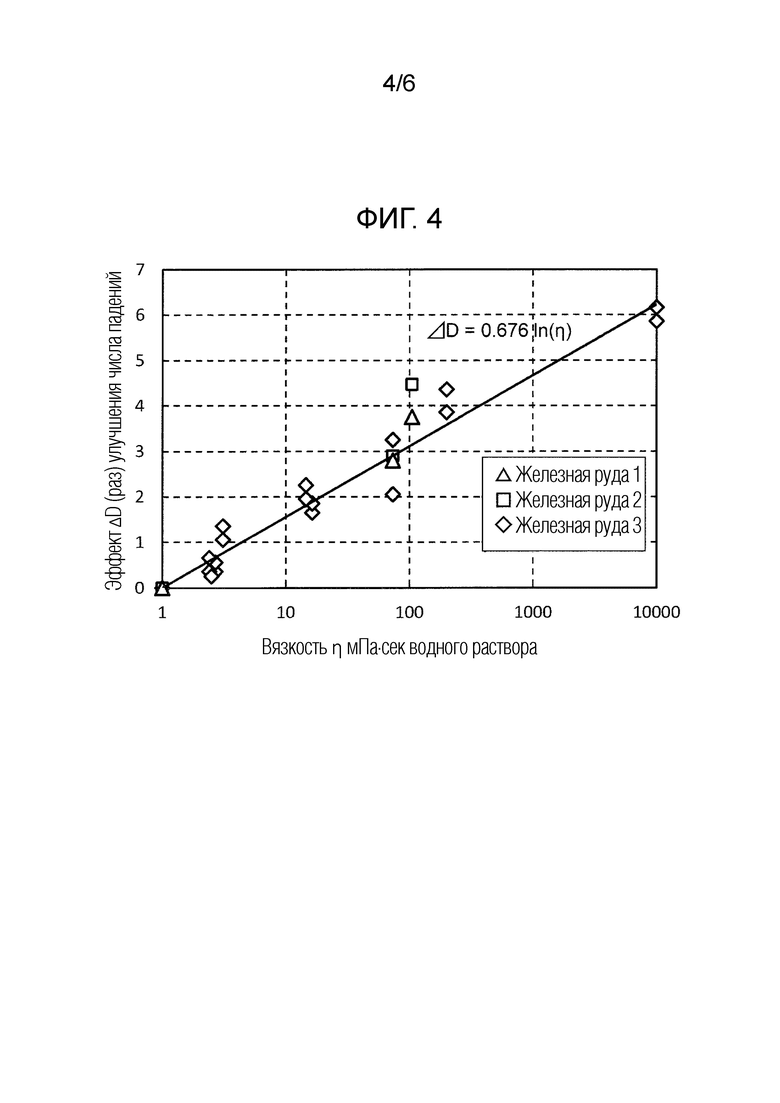

ФИГ. 4 представляет график, иллюстрирующий взаимосвязь между вязкостью гранулирующей воды и эффектом улучшения числа падений.

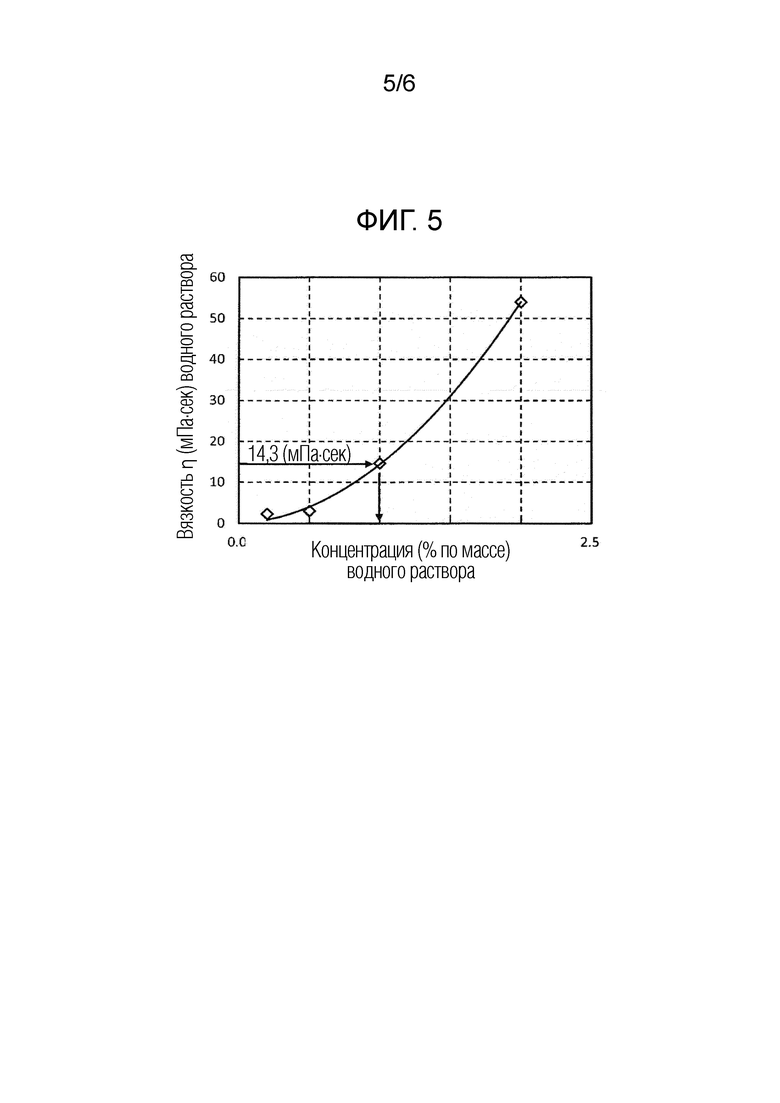

ФИГ. 5 представляет график, иллюстрирующий взаимосвязь между концентрацией и вязкостью гранулирующей воды в Примерах.

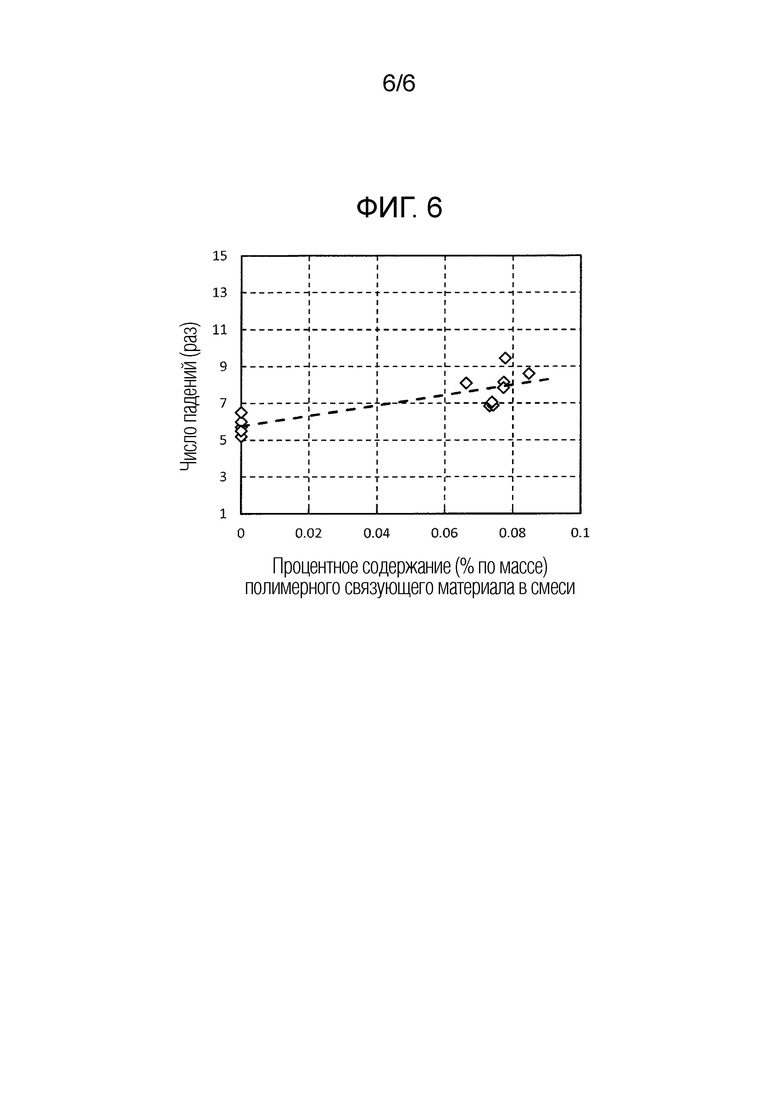

ФИГ. 6 представляет график, иллюстрирующий взаимосвязь между процентным содержанием смеси полимерного связующего материала и числом падений в Примерах.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0022] Далее подробно описаны варианты осуществления настоящего изобретения со ссылкой на чертежи, при необходимости.

[0023] Способ получения железорудных окатышей, иллюстрированный на фиг. 1, включает: стадию S1 добавления; стадию S2 окомкования; и стадию S3 обжига.

[0024] Стадия добавления

В стадии S1 добавления к железной руде добавляют гранулирующую воду.

[0025] Железная руда представляет собой мелкий порошок, имеющий, например, средний диаметр зерен, больший или равный 10 мкм, и меньший или равный 50 мкм. Хотя свойства поверхности частиц железной руды весьма различаются в зависимости от региона добычи и способа дробления/транспортирования, поверхностные свойства железной руды не являются особенно ограничивающими способ получения железорудных окатышей.

[0026] В качестве гранулирующей воды применяют гранулирующую воду, полученную способом получения гранулирующей воды, причем сам способ представляет собой другой вариант осуществления настоящего изобретения.

[0027] Способ получения гранулирующей воды представляет собой способ получения гранулирующей воды, добавляемой во время получения окомкованного продукта. В способе получения железорудных окатышей окомкованный продукт представляет собой сырые окатыши, полученные окомкованием железной руды.

[0028] Как показано на фиг. 2, способ получения гранулирующей воды включает стадию S4 смешивания.

[0029] Стадия смешивания

В стадии S4 смешивания полимерный связующий материал примешивают к воде. Следует отметить, что полимерный связующий материал может быть примешан с учетом влаги, содержащейся в железной руде. То есть, добавление гранулирующей воды к железной руде и примешивание полимерного связующего материала могут быть выполнены одновременно.

[0030] Полимер, используемый в полимерном связующем материале, главным образом означает вещество, имеющее молекулярную массу, бóльшую или равную 104, и меньшую или равную 108, и предпочтительно вещество с молекулярной массой, большей или равной 104, и меньшей или равной 106. Примеры полимерного связующего материала включают кукурузный крахмал, тапиоку, картофельный крахмал, бобы гуара, и тому подобные.

[0031] ФИГ. 3 иллюстрирует взаимосвязь между концентрацией и вязкостью во время смешивания различных типов полимеров с водой. Когда полимер тем самым смешан (растворен) в воде, вязкость раствора полимера может быть повышена в соответствии с концентрацией. Согласно способу получения гранулирующей воды, в стадии S4 смешивания процентное содержание полимерного связующего материала в смеси относительно воды регулируют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости.

[0032] Более конкретно, заданная вязкость определяется числом падений сырых окатышей. С использованием числа падений, которое представляет собой показатель прочности сырых окатышей, для определения заданной вязкости, может быть предотвращено размельчение сырых окатышей в порошок во время транспортирования.

[0033] Авторы настоящего изобретения нашли, что, независимо от типа и размеров железной руды и типа полимерного связующего материала, примешиваемого к воде, повышение прочности сырых окатышей проявляет строгую корреляцию с вязкостью гранулирующей воды, и обнаружили, что, когда контрольное значение числа падений сырых окатышей обозначают как Dmin [раз], и число падений сырых окатышей в случае применения воды в качестве гранулирующей воды обозначают как D0 [раз], заданная вязкость η [мПа·сек] описывается нижеследующей формулой 1. Применением нижеследующей формулы 1 может быть легко определена заданная вязкость, и тем самым более простым путем может быть определено процентное содержание смеси полимерного связующего материала в гранулирующей воде.

Dmin≤0,676×ln(η)+D0 (1)

[0034] Приведенная выше формула 1 была выведена из результатов исследования взаимосвязи между вязкостью и числом падений, причем при исследовании проводили испытание окомкования с использованием гранулирующей воды, имеющей вязкость, возрастающую при примешивании к ней полимерного связующего материала. Ниже описано выведение вышеуказанной формулы 1.

[0035] Получили образцы железных руд трех типов (железной руды 1, железной руды 2 и железной руды 3), имеющих различные свойства. Эти железные руды различались размерами зерен. Таблица 1 показывает процентное содержание зерен с диаметром, меньшим или равным 4,7 мкм.

[0036]

Таблица 1

(раз)

[0037] Во-первых, с использованием воды (вязкость: 1 мПа·сек) в качестве гранулирующей воды, были получены сырые окатыши из железных руд трех типов. При окомковании применяли тарельчатый окомкователь, имеющий диаметр 0,4 м. Таблица 2 показывает условия испытания окомкования.

[0038]

Таблица 2

[0039] Для каждого из сырых окатышей трех типов, полученных из железных руд трех типов, измерили число падений. Вязкости измеряли согласно стандарту JIS-Z8803:2011 с использованием ротационного вискозиметра (вискозиметра типа «TVB-15», производства фирмы Toki Sangyo Co., Ltd.). Следует отметить, что в качестве растворителя использовали чистую воду, и угловую скорость ротора регулировали на постоянное значение 30 об/мин. Кроме того, измерение проводили при комнатной температуре (большей или равной 23ºС, и меньшей или равной 25ºС).

[0040] Число падений каждого из сырых окатышей в случае применения воды в качестве гранулирующей воды обозначают как D0 [раз]. D0 представляет значение, которое варьирует для каждой железной руды. Таблица 1 показывает значение D0 для каждой железной руды.

[0041] Затем изменяли вязкость гранулирующей воды примешиванием к ней полимерного связующего материала, и проводили испытание окомкования в сходных условиях для измерения числа Dx падений полученных сырых окатышей. Фиг. 4 показывает взаимосвязь между разностью ΔD между Dx и D0 (=Dx-D0; эффект улучшения числа падений), и вязкостью η [мПа·сек] гранулирующей воды. Следует отметить, что использованный полимерный связующий материал представлял собой полимерный связующий материал, показанынй на фиг. 3.

[0042] Согласно графику на фиг. 4, независимо от типа железной руды, эффект ΔD улучшения числа падений коррелирует с вязкостью η гранулирующей воды, и значение Dx может быть аппроксимировано согласно следующей формуле 2.

Dx=0,676×ln(η)+D0 (2)

[0043] В фактических операциях существует контрольное значение Dmin [раз] числа падений, и технологические операции должны быть проведены так, чтобы значение Dx было бóльшим, чем Dmin; поэтому операции нужно проводить так, чтобы всегда удовлетворялись условия следующей формулы 1.

Dmin≤0,676×ln(η)+D0 (1)

[0044] Приведенная выше формула 1 была выведена описанным выше способом. Следует отметить, что приведенная выше формула 1 является примерной, и не препятствует применению еще одного приближенного выражения, включающего иные коэффициент или формулу.

[0045] Ниже подробно описан метод определения процентного содержания полимерного связующего материала в смеси относительно воды в случае применения вышеуказанной формулы 1, так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости (метод определения процентного содержания в смеси).

[0046] Метод определения процентного содержания смеси включает: стадию регулирования контрольного значения числа падений; стадию определения вязкости гранулирующей воды; стадию выведения корреляции «концентрация-вязкость»; стадию определения концентрации гранулирующей воды; и стадию определения количества примешиваемого полимерного связующего материала.

[0047] Стадия регулирования контрольного значения числа падений

В стадии регулирования контрольного значения числа падений устанавливают значение Dmin как заданное, в соответствии со стандартом каждой части производственного оборудования для железорудных окатышей.

[0048] Контрольное значение Dmin числа падений представляет количество, определенное путем транспортирования (числа переносов и разности высот при каждом переносе) сырых окатышей. В случае обновления пути транспортирования, и т.д., значение Dmin должно быть определено экспериментально или аналитически, но одно и то же значение может быть непрерывно использовано, пока сохраняется путь транспортирования.

[0049] Стадия определения вязкости гранулирующей воды

В стадии определения вязкости гранулирующей воды нужно определять заданную вязкость η согласно приведенной выше формуле 1 с использованием контрольного значения Dmin числа падений и числа D0 падений, которое определяется применяемой железной рудой.

[0050] Следует отметить, что в случае, в котором число D0 падений, которое определяется железной рудой, не было рассчитано, сырые окатыши могут быть получены с использованием воды (вязкость: 1 мПа·сек) в качестве гранулирующей воды, и для расчета может быть измерено число падений сырых окатышей.

[0051] Стадия выведения корреляции «концентрация-вязкость»

В стадии выведения корреляции «концентрация-вязкость» выводят взаимосвязь между концентрацией используемого полимерного связующего материала и вязкостью гранулирующей воды.

[0052] Более конкретно, вязкость измеряют, в то же время изменяя концентрацию полимерного связующего материала, и выводят корреляцию между ними. Следует отметить, что в случае, в котором корреляция «концентрация-вязкость» применяемого полимерного связующего материала уже была выведена, может быть использован результат, и тем самым эта стадия может быть опущена.

[0053] Стадия определения концентрации гранулирующей воды

В стадии определения концентрации гранулирующей воды определяют концентрацию полимерного связующего материала, при которой получена заданная вязкость η, определенная в стадии определения вязкости гранулирующей воды, на основе результата, выведенного в стадии выведения корреляции «концентрация-вязкость».

[0054] Стадия определения количества примешиваемого полимерного связующего материала

В стадии определения количества примешиваемого полимерного связующего материала определяют количество примешиваемого полимерного связующего материала так, что концентрация гранулирующей воды представляет собой концентрацию, определенную в стадии определения концентрации гранулирующей воды.

[0055] В случае, в котором железная руда удерживает достаточное количество воды, полимерный связующий материал может быть добавлен как единственный в соответствии с количеством удерживаемой воды. Напротив, в случае, в котором железная руда не удерживает воду, может быть добавлена гранулирующая вода, в которой полимерный связующий материал смешан с водой, имеющей вышеуказанную концентрацию. В промежуточном случае, с учетом количества удерживаемой в железной руде воды, количество примешиваемого полимерного связующего материала определяют так, чтобы концентрация добавляемой гранулирующей воды достигала вышеуказанной концентрации.

[0056] Стадия окомкования

В стадии S2 окомкования проводят окомкование содержащей гранулирующую воду железной руды, полученной в стадии S1 добавления.

[0057] Более конкретно, содержащую гранулирующую воду железную руду, полученную в стадии S1 добавления, загружают в гранулятор (например, тарельчатый окомкователь или тому подобный) и окатывают для получения сырых окатышей в форме грязевых шариков.

[0058] Стадия обжига

В стадии S3 обжига сырые окатыши, полученные в стадии S2 окомкования, подвергают обжигу.

[0059] В стадии S3 обжига применяют печь с цепной колосниковой решеткой и обжиговую печь. В печи с цепной колосниковой решеткой сначала сырые окатыши непосредственно после окомкования помещают на металлический поддон с образованием плотного слоя, с последующим транспортированием плотного слоя и нагнетанием горячего дутья на плотный слой для высушивания сырых окатышей. Затем, в то же время с перекатыванием, высушенные сырые гранулы подвергают предварительному обжигу, пока прочность не достигнет степени, в которой при обжиге не происходит измельчение в порошок. Кроме того, в обжиговой печи подвергнутые предварительному обжигу окатыши спекаются при температуре около 1200ºС.

[0060] Окатыши после спекания, например, помещают на металлический поддон и охлаждают нагнетанием холодного дутья. Этим путем могут быть получены железорудные окатыши.

[0061] Преимущества

В способе получения гранулирующей воды, независимо от типа полимерного связующего материала, процентное содержание полимерного связующего материала в смеси определяют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости. Применением гранулирующей воды, которая удовлетворяет заданной вязкости, можно регулировать повышение прочности окомкованного продукта. Заданная вязкость может быть рассчитана, например, из отличия от прочности, требуемой для окомкованного продукта, заблаговременным измерением прочности окомкованного продукта в случае применения воды в качестве гранулирующей воды. Соответственно этому, применением способа получения гранулирующей воды может быть легко определено процентное содержание смеси полимерного связующего материала в гранулирующей воде для получения прочности, необходимой для окомкованного продукта.

[0062] Кроме того, поскольку в способе получения железорудных окатышей используют гранулирующую воду, полученную способом получения гранулирующей воды согласно настоящему изобретению, могут быть стабильно получены железорудные окатыши.

[0063] Другие варианты осуществления изобретения

Следует отметить, что настоящее изобретение не ограничено описанными выше вариантами осуществления.

[0064] В описанных выше вариантах осуществления была описана ситуация, в которой окомкованный продукт представляет собой сырые окатыши, полученные окомкованием железной руды; однако способ получения гранулирующей воды согласно настоящему изобретению также может быть использован для получения других окомкованных продуктов.

[0065] В описанных выше вариантах осуществления была описана ситуация, в которой заданная вязкость определяется числом падений сырых окатышей; однако заданная вязкость может быть надлежащим образом определена другим(-ими) показателем(-ями) в соответствии со способом транспортирования сырых окатышей, и тому подобными.

ПРИМЕРЫ

[0066] Далее настоящее изобретение дополнительно описано подробнее посредством Примеров; настоящее изобретение не ограничено Примерами.

[0067] К железной руде добавили воду, и получили сырые окатыши с использованием тарельчатого окомкователя, имеющего диаметр 6 м. В качестве условий окомкования применяли угол 45°, скорость вращения 8 об/мин, высоту обода 760 мм, и количество подаваемого сырьевого материала 80 т/ч. Измерили число падений полученных сырых окатышей для определения D0. Результатом было значение D0=5,2 [раз].

[0068] Экспериментально определили контрольное значение Dmin числа падений на пути транспортирования сырых окатышей, причем путь транспортирования был составлен ленточными конвейерами с 7 переносами. Результатом было значение Dmin=7 [раз].

[0069] Из вышеуказанных результатов определили вязкость η гранулирующей воды согласно вышеуказанной формуле 1. Получили значение η≥14,3 [мПа·сек].

[0070] Затем, чтобы использовать полимер I по фиг. 3 в качестве полимерного связующего материала, выяснили корреляцию «концентрация-вязкость» полимера I. Вязкость измеряли согласно стандарту JIS-Z8803:2011 с использованием ротационного вискозиметра (вискозиметра типа «TVB-15», производства фирмы Toki Sangyo Co., Ltd.). Следует отметить, что в качестве растворителя применяли чистую воду, и угловую скорость ротора устанавливали на постоянное значение 30 об/мин. Кроме того, измерение проводили при комнатной температуре (большей или равной 23°С, и меньшей или равной 25°С). Фиг. 5 показывает корреляцию «концентрация-вязкость».

[0071] Из корреляции «концентрация-вязкость» полимера I рассчитали концентрацию R, при которой удовлетворяется значение η≥14,3 [мПа·сек]. Определили значение R=1,0 [% по массе].

[0072] Содержание влаги в подвергаемом окомкованию сырьевом материале, причем сырьевой материал включал железную руду, составляло 80 г/кг в сухом состоянии (8,0% по массе) на кг сухого подвергаемого окомкованию сырьевого материала. Таким образом, добавляли 0,8 г/кг в сухом состоянии (0,8% по массе) полимерного связующего материала I на кг сухого сырьевого материала так, что концентрация R полимерного связующего материала в гранулирующей воде составляла 1,0% по массе.

[0073] Сырые окатыши были получены с использованием гранулирующей воды, в которую тем самым примешали полимерный связующий материал I. Следует отметить, что для окомкования применяли вышеупомянутый тарельчатый окомкователь, имеющий диаметр 6 м.

[0074] В отношении многочисленных полученных сырых окатышей, измерили число Dx падений. ФИГ. 6 иллюстрирует число Dx падений вместе с числом D0 падений в случае добавления воды к железной руде для получения сырых окатышей.

[0075] Результаты на фиг. 6 показывают, что определением процентного содержания полимерного связующего материала в смеси способом получения гранулирующей воды согласно настоящему изобретению, могут быть стабильно получены сырые окатыши, имеющие число падений, которое является большим, чем контрольное значение Dmin числа падений, или равным ему.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0076] Соответственно способу получения гранулирующей воды согласно настоящему изобретению, может быть легко определено процентное содержание полимерного связующего материала в смеси гранулирующей воды для получения прочности, требуемой для сырых окатышей. Кроме того, соответственно способу получения железорудных окатышей согласно настоящему изобретению, могут быть стабильно получены железорудные окатыши.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ И СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2819957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ окомкования железорудного материала для агломерации | 1986 |

|

SU1556544A3 |

| Способ окомкования железорудного материала | 1986 |

|

SU1538902A3 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| Способ подготовки агломерационной шихты к спеканию | 1971 |

|

SU539966A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

Группа изобретений относится к получению гранулирующей воды, добавляемой во время формирования окомкованного продукта, и получению железорудных окатышей с добавлением гранулирующей воды к железной руде при окомковании. При получении гранулирующей воды к воде примешивают полимерный связующий материал, при этом процентное содержание связующего материала относительно воды определяют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости, которая определяется числом падений сырых окатышей. Контрольное значение числа падений сырых окатышей обозначено Dmin, раз, и число падений сырых окатышей в случае применения воды в качестве гранулирующей воды обозначено как D0, раз, заданная вязкость η, мПа·сек, описывается следующей формулой: Dmin≤0,676×ln(η)+D0. Количество примешиваемого полимерного связующего материала определяют в соответствии с количеством удерживаемой в железной руде воды. Обеспечивается легкое определение процентного содержания полимерного связующего материала в смеси гранулирующей воды для получения прочности, требуемой для сырых окатышей. 2 н. и 2 з.п. ф-лы, 6 ил., 2 табл.

1. Способ получения гранулирующей воды, добавляемой во время формирования окомкованного продукта, включающий:

стадию смешивания, в которой примешивают к воде полимерный связующий материал,

причем в стадии смешивания процентное содержание полимерного связующего материала относительно воды определяют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости,

при этом упомянутое определение процентного содержания включает стадию определения вязкости гранулирующей воды, стадию определения концентрации гранулирующей воды и стадию определения количества примешиваемого полимерного связующего материала,

при этом количество примешиваемого полимерного связующего материала определяют в соответствии с количеством удерживаемой в железной руде воды,

причем окомкованный продукт представляет собой сырые окатыши, полученные окомкованием железной руды, а заданная вязкость определяется числом падений сырых окатышей,

при этом способ дополнительно включает

стадию регулирования контрольного значения числа падений, в которой устанавливают контрольное значение числа падений Dmin в соответствии со стандартом каждой части производственного оборудования для железорудных окатышей,

при этом, когда контрольное значение числа падений сырых окатышей обозначено Dmin, раз, и число падений сырых окатышей в случае применения воды в качестве гранулирующей воды обозначено как D0, раз, заданная вязкость η, мПа·сек, описывается следующей формулой 1:

Dmin≤0,676×ln(η)+D0 (1).

2. Способ по п.1, в котором определение процентного содержания включает стадию выведения корреляции «концентрация-вязкость».

3. Способ получения железорудных окатышей, включающий:

стадию добавления для добавления гранулирующей воды к железной руде;

стадию окомкования для окомкования содержащей воду железной руды, полученной в стадии добавления; и

стадию обжига для обжига сырых окатышей, полученных в стадии окомкования,

причем гранулирующую воду получают на стадии смешивания, в которой примешивают к воде полимерный связующий материал, причем в стадии смешивания процентное содержание полимерного связующего материала относительно воды определяют так, что гранулирующая вода после смешивания удовлетворяет заданной вязкости, определяемой числом падений сырых окатышей,

при этом упомянутое определение процентного содержания включает стадию определения вязкости гранулирующей воды, стадию определения концентрации гранулирующей воды и стадию определения количества примешиваемого полимерного связующего материала,

при этом количество примешиваемого полимерного связующего материала определяют в соответствии с количеством удерживаемой в железной руде воды,

при этом способ дополнительно включает

стадию регулирования контрольного значения числа падений, в которой устанавливают контрольное значение числа падений Dmin в соответствии со стандартом каждой части производственного оборудования для железорудных окатышей,

при этом, когда контрольное значение числа падений сырых окатышей обозначено Dmin, раз, и число падений сырых окатышей в случае применения воды в качестве гранулирующей воды обозначено как D0, раз, заданная вязкость η, мПа·сек, описывается следующей формулой 1:

Dmin≤0,676×ln(η)+D0 (1).

4. Способ по п.3, в котором определение процентного содержания включает стадию выведения корреляции «концентрация-вязкость».

| JP 2007113086 A, 10.05.2007 | |||

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ФЛЮОРИТОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2224803C1 |

Авторы

Даты

2024-03-12—Публикация

2020-06-15—Подача