ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в целом, к способу переработки отработанных литий-ионных аккумуляторов. Более конкретно, изобретение относится к способу удаления примесей из раствора выщелачивания отработанных литий-ионных аккумуляторов.

УРОВЕНЬ ТЕХНИКИ

Литий-ионные аккумуляторы содержат ценные благородные металлы, которые терялись бы как отходы, если бы использованные аккумуляторы выбрасывали. В результате все более широкого использования литий-ионных аккумуляторов извлечение ценных металлов из отработанных литий-ионных аккумуляторов превратилось в немаловажную отрасль промышленности.

Обычно для подготовки к переработке отработанные литий-ионные аккумуляторы демонтируют, размалывают или разрезают, получая массу черного цвета. Осуществляемые в настоящее время процессы переработки часто направлены, главным образом, на извлечение ценных кобальта и лития из катодов, содержащих оксид лития-кобальта. Однако, в катодах литий-ионных аккумуляторов используются и другие типы материалов. Значительная часть материалов катода содержит другие ценные металлы, такие как никель и марганец. Обычные способы переработки не обеспечивают адекватной переработки различных типов материалов катодов литий-ионных аккумуляторов и достаточной степени извлечения этих дополнительных ценных металлов.

Кроме этого, черная масса, в частности, полученная в результате совместного дробления литий-ионных аккумуляторов разных типов, содержит множество различных примесей. Их ненадлежащее удаление отрицательно сказывается на степени чистоты ценных металлов, извлекаемых при переработке. В настоящее время для удаления примесей применяют многоступенчатые способы, предусматривающие использование множества реакторов и фильтров. Это не только замедляет процесс переработки в целом, но и приводит к потере некоторого количества ценного материала в каждом следующем реакторе или фильтре, в результате чего существенно уменьшается извлекаемое количество ценных металлов.

Таким образом, существует потребность в способе переработки литий-ионных аккумуляторов, обеспечивающем более совершенное удаление примесей из черной массы, в частности, полученной при дроблении литий-ионных аккумуляторов разных типов. Также имеется сопутствующая потребность в более эффективном удалении примесей с использованием меньшего количества оборудования и меньшим сокращением количества ценных металлов, доступного для извлечения.

Целью изобретения является удовлетворение этих потребностей. Кроме этого, из описания, рассматриваемого в сочетании с прилагаемыми чертежами, станут явны и другие выгодные отличительные особенности и характеристики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, им обеспечивается способ обработки раствора выщелачивания, полученного из черной массы. Способ включает доведение рН раствора выщелачивания до величины, примерно, от 1,2 до 2,15, добавление порошкообразного железа, чтобы вызывать осаждение меди, проводимое после осаждения меди добавление извести, проводимое после добавления извести изменение рН раствора выщелачивания до, примерно, 6 для отделения фторида кальция, гидроксида титана, гидроксида алюминия, гидроксида железа и фосфата железа. Предпочтительно, на каждый литр раствора выщелачивания добавляют около 2,5 г порошкообразного железа. Более предпочтительно, порошкообразное железо может быть введено на протяжении периода времени около 15 мин. Предпочтительно, известь представляет собой оксид кальция, и на каждый килограмм черной массы добавляют, примерно, 20-40 г оксида кальция. В качестве альтернативы, известь представляет собой гидроксид кальция, и на каждый килограмм черной массы добавляют, примерно, 30-60 г гидроксида кальция.

Предпочтительно, раствор выщелачивания получают из черной массы путем выщелачивания черной массы серной кислотой и пероксидом водорода. Предпочтительно, серная кислота представляет собой 4М серную кислоту, и на каждый килограмм черной массы добавляют около 6 литров серной кислоты. Предпочтительно, на литр раствора добавляют около 50 мл пероксида водорода (30% концентрации). Предпочтительно, серную кислоту и пероксид водорода добавляют последовательно. Способ может также включать перемешивание черной массы, серной кислоты и пероксида водорода в течение 1 часа. Способ может также включать разбавление серной кислоты до 2М путем добавления деионизированной воды через 1 час.

В другом аспекте изобретением обеспечивается система переработки черной массы. Система переработки черной массы включает реактор удаления примесей, предназначенный для приема исходного гидроксида натрия, исходного порошкообразного железа и исходной извести. Предпочтительно, система переработки черной массы может также включать реактор выщелачивания, предназначенный для приема исходной серной кислоты, исходного пероксида водорода и исходной деионизированной воды, и первый выпуск с клапаном, соединенный с реактором выщелачивания, обеспечивающий жидкостную связь между реактором выщелачивания и реактором удаления примесей. Более предпочтительно, система переработки черной массы может также включать мешалку, установленную в реакторе удаления примесей, и мешалку, установленную в реакторе выщелачивания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой технологическую схему способа выщелачивания и удаления примесей.

ПОДРОБНОЕ ОПИСАНИЕ

В нижеследующем описании даются отсылки на прилагаемые чертежи, являющиеся его частью. Способы и системы представлены в подробном описании и на чертежах с целью пояснения и не имеют ограничительного характера. Возможны другие варианты осуществления изобретения и другие изменения, не выходящие за рамки объема приведенного описания. В настоящем описании отображение определенного элемента или рассмотрение или использование определенного номера элемента на одной фигуре или ссылка на него в соответствующем описательном материале может охватывать тот же самый, эквивалентный или аналогичный элемент или номер элемента на другой фигуре или в связанном с ней описательном материале.

Черную массу наливают из накопительного резервуара 100 в первый реактор, а именно, реактор 102 выщелачивания. Черная масса может совместно содержать литий-ионные аккумуляторы с катодами, изготовленными из оксида лития-кобальта (lithium cobalt oxide, LCO), оксида лития-марганца (lithium manganese oxide, LMO), оксида лития-никеля-марганца-кобальта (lithium nickel manganese cobalt oxide, NMC), фосфата лития-железа (lithium iron phosphate, LEP), оксида лития-никеля-кобальта-алюминия (lithium nickel cobalt aluminium oxide, NCA) и титаната лития (lithium titanate, LTO). В результате этого черная масса содержит примеси железа, меди, фтора, фосфора, титана и алюминия.

На первом этапе выщелачивания в черную массу в первом реакторе 102 добавляют неорганическую кислоту, предпочтительно, серную кислоту (H2SO4), подаваемую из источника 110 неорганической кислоты, получая раствор. Предпочтительно, соблюдают пропорцию около 1 кг черной массы, примерно, на 6 литров 4М серной кислоты. Необязательно, неорганическая кислота может представлять собой соляную кислоту в случае регулирования количеств реагентов, описанного ниже, что очевидно для специалистов в данной области.

Пероксид водорода (H2O2), предпочтительно, около 50 мл пероксида водорода (30% концентрации) на литр раствора добавляют к содержимому первого реактора 102 из источника 112 пероксида водорода в качестве вспомогательного средства для облегчения выщелачивания. Содержимое первого реактора 102 перемешивают при помощи мешалки 132, предпочтительно, примерно, 1 час. На первом этапе выщелачивания серная кислота обеспечивает наличие сульфат-ионов (SO42-), которые вступают в реакцию с железом, присутствующим в черной массе, с образованием двухвалентного железа (Fe2+). Затем пероксид водорода окисляет двухвалентное железо (Fe2+) до трехвалентного железа (Fe3+). Затем трехвалентное железо вступает в реакцию с сульфат-ионами с образованием сульфата железа (Fe2(SO4)3).

На втором этапе в первый реактор 102 добавляют деионизированную воду из источника 114 деионизированной воды с целью разбавления серной кислоты в первом реакторе 102, предпочтительно, примерно до 2М. Содержимое первого реактора 102 продолжают перемешивать при помощи мешалки 132 примерно 30 минут.

Как на первом, так и на втором этапе выщелачивания температура содержимого первого реактора 102 должна лежать в диапазоне 70-90°С. Для специалистов в данной области очевидно, что количество серной кислоты, пероксида водорода и деионизированной воды можно регулировать в соответствии с количеством обрабатываемой черной массы.

После первого и второго этапа выщелачивания раствор выщелачивания из первого реактора 102 перемещают во второй реактор 104 через выпускной клапан 136 при помощи насоса 142. Далее описаны процессы удаления примесей меди, фтора, фосфата, железа, титана и алюминия из раствора выщелачивания во втором реакторе 104, в ходе которых содержимое второго реактора 104 непрерывно перемешивают при помощи мешалки 134.

Гидроксид натрия (NaOH) добавляют в раствор выщелачивания во втором реакторе 104 из источника 116 гидроксида натрия с целью доведения рН раствора выщелачивания до величины, примерно, от 1,2 до 2,15. Порошкообразное железо (Fe) добавляют в раствор выщелачивания из источника 118 порошкообразного железа в пропорции, примерно, 2,5 г порошкообразного железа на литр раствора выщелачивания за, примерно, 15 минут, поддерживая в это время температуру содержимого второго реактора равной, примерно, 60°С. На основании восстановительной способности неблагородных металлов по отношению к благородным металлам в соответствии с рядом напряжений (т.е., разность напряжений двух реакций в полуэлементе соответствует большей вероятности реакции с точки зрения термодинамики и электрохимии), порошкообразное железо будет активно реагировать с медью в растворе выщелачивания, вызывания осаждение меди.

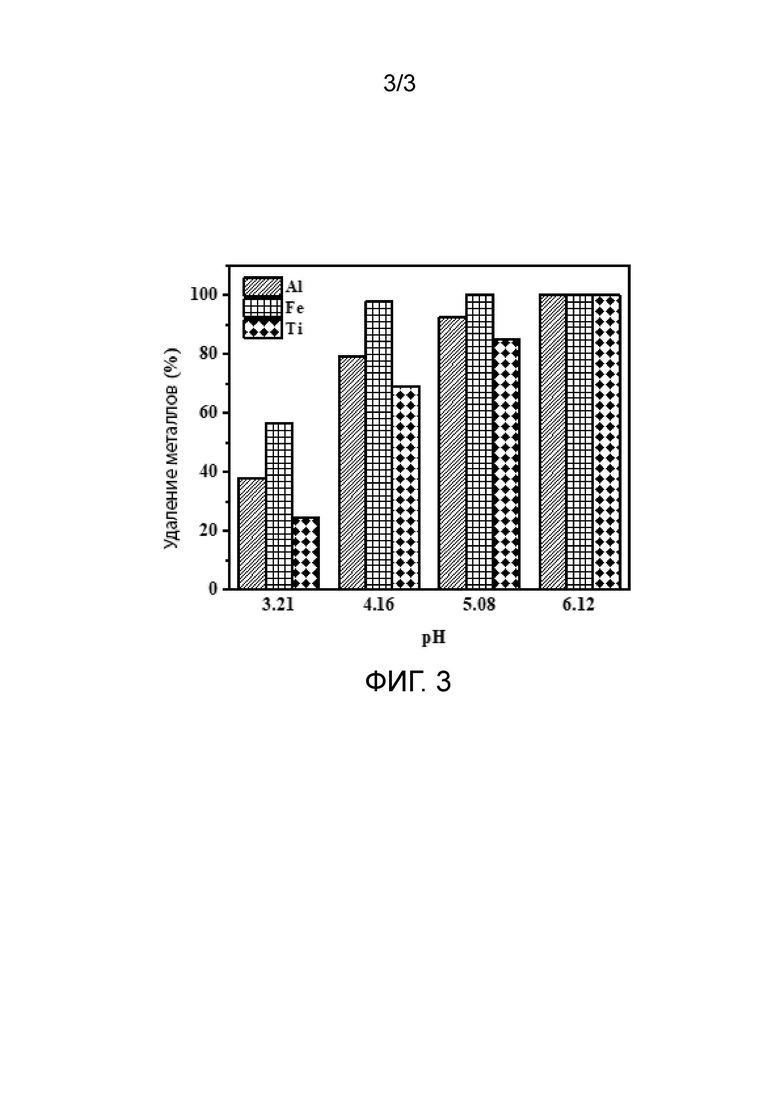

На графике 1 (фиг.1-1, влияние рН на осаждение меди во времени) показано осаждение меди в течение 60 минут в результате установления рН раствора выщелачивания равным 1,2, 2,15 и 3,07, соответственно. Концентрацию меди в растворе выщелачивания измеряли и использовали для расчета процентной доли удаленной за 60 минут меди по уравнению:

Установлено, что при выборе величины рН 1,2 или 2,15 в растворе выщелачивания происходит осаждение около 90% меди, то есть, удаление меди. Когда рН устанавливают равным 3,07, концентрация меди в растворе выщелачивания за тот же период снижается до менее 30%.

Серная кислота и пероксид водорода, добавленные на первом этапе выщелачивания в первый реактор 102, образуют часть содержимого второго реактора 104. Пероксид водорода окисляет двухвалентное железо (Fe2+), образовавшееся в ходе осаждения меди, до трехвалентного железа (Fe3+). Трехвалентное железо вступает в реакцию с сульфат-ионами с образованием сульфата железа (Fe3(SO4)3).

Некоторое количество фторидов может быть удалено на этапе выщелачивания в первом реакторе 102, однако, довольно нежелательное и вредное количество, которое может привести к снижению емкости производимых в конечном итоге литий-ионных аккумуляторов, остается в форме фторид-ионов в растворе выщелачивания, перемещаемом во второй реактор 104. В содержимое второго реактора 104 добавляют известь из источника 120 извести, предпочтительно, около 20-40 г оксида кальция или около 30-60 г гидроксида кальция на килограмм черной массы, ранее введенной в первый реактор 102. После добавления извести содержимое второго реактора 104 оставляют, примерно, на 30 мин при, примерно, 40°С (при постоянном перемешивании).

Известь следует добавлять только после того, как полностью закончено осаждение меди порошкообразным железом из содержимого второго реактора 104, чтобы известь не ограничивала способность порошкообразного железа вызывать осаждение меди.

После периода выдерживания, примерно, 30 мин во второй реактор 104 добавляют гидроксид натрия, чтобы довести рН его содержимого, примерно, до 6. Сдвиг рН вызывает осаждение других примесей (фтора, железа, фосфора, титана и алюминия), присутствующих в растворе выщелачивания, перемещенном из первого реактора 102 во второй реактор 104. Начиная, примерно, с рН 2,2, происходит осаждение фторида кальция (CaF2).

На графике 2 (фиг.2, влияние рН на концентрацию фторидов в растворе) показана концентрация фторидов в растворе выщелачивания, уменьшающаяся от начальной концентрации 650 мг/л, через 60 мин при рН 2,27, 3,12, 4,06 и 5,24, соответственно. Обнаружено, что концентрация фторидов последовательно и значительно уменьшается при рН 3,12, 4,06 и 5,24, тогда как при рН 2,27 концентрация фторидов уменьшается не так существенно.

Когда рН содержимого второго реактора 104 достигает величины около 3, гидроксид натрия вызывает осаждение ионов железа, будь то изначально присутствовавших в растворе выщелачивания или добавленных для осаждения меди, в форме гидроксида железа. Оставшееся железо, не осажденное в форме гидроксида железа, вступает в реакцию с фосфат-ионами (РO43-), имеющимися в содержимом второго реактора 104, и осаждается в форме фосфата железа (FePO4).

В таблице 1 представлена процентная доля железа и фосфора, изначально присутствовавших в растворе выщелачивания, осажденных в форме фосфата железа при величинах рН от 2,5 до 4,5 за 60 минут. Обнаружено, что осаждение происходит, начиная с рН 3, и усиливается при каждой задаваемой величине рН вплоть до рН 4,5, при которой, по существу, все железо и фосфор, присутствовавшие в растворе выщелачивания, уже выпали в осадок.

Когда рН содержимого второго реактора 104 достигает величины 4 и превышает ее, пероксид водорода, добавленный в первый реактор 102 и перемещенный в растворе выщелачивания во второй реактор 104, изменяет степень окисления титана и алюминия до титана (V) и алюминия (III), соответственно, инициируя, таким образом, осаждение их гидроксидов Ti(ОН)4 и Al(ОН)3.

Когда рН достигает величины 6, содержимое второго реактора 104 оставляют (продолжая перемешивание), примерно, на 60 минут при, примерно, 60°С. Спустя 60 минут содержимое второго реактора 104 отводят из второго реактора 104 через выпускной клапан 138 и пропускают через фильтр 148, чтобы удалить медь и осадок (фторид кальция, фосфат железа, гидроксид железа, гидроксид титана и гидроксид алюминия), тем самым, удаляют значительное количество примесей, изначалвно присутствовавших в черной массе.

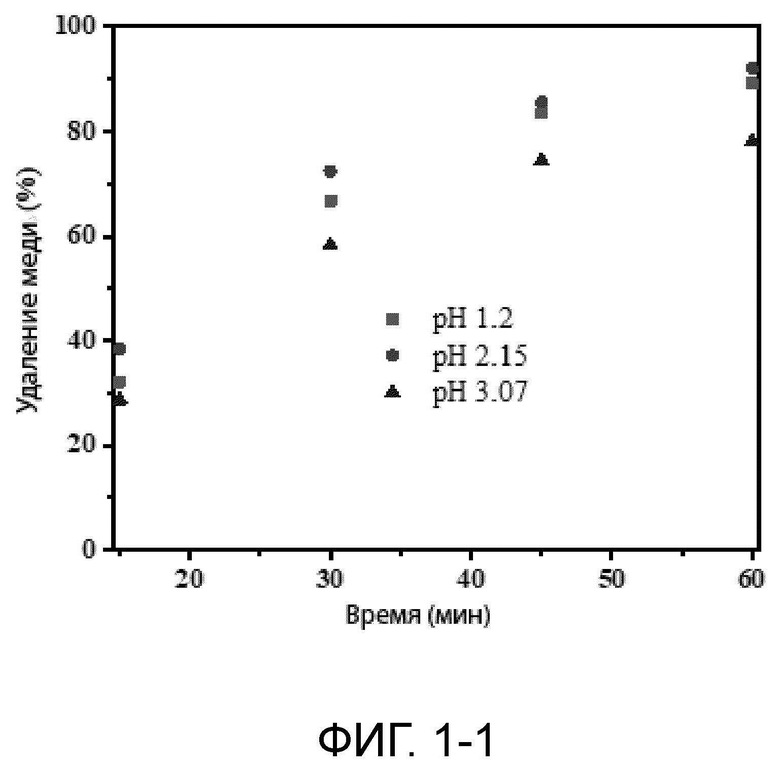

На графике 3 (фиг.3, влияние рН на концентрацию железа, алюминия и титана) показана концентрация алюминия, железа и титана в растворе выщелачивания, в начале составлявшая 2,26, 0,2 и 1,1 г/л, соответственно, через 30 мин при рН 3,21, 4,16, 5,08 и 6,12, соответственно. Концентрацию алюминия, железа и титана в растворе выщелачивания измеряли и использовали для расчета процентной доли удаления через 30 минут по уравнению:

Установлено, что концентрация алюминия, железа и титана значительно уменьшается при рН 4,16, 5,08 и 6,12, в отличие от рН 3,21.

Процесс выщелачивания в первом реакторе 102 и реакции осаждения во втором реакторе в целом занимают около 3-4 часов, после чего в содержимом второго реактора остается менее 10 мг/л примесей, присутствовавших в черной массе.

Хотя в настоящем документе раскрыты различные аспекты и варианты осуществления изобретения, для специалистов в данной области очевидно, что некоторые из описанных выше структур, параметров и процессов могут быть целесообразным образом модифицированы, адаптированы и объединены в альтернативные структуры, процессы и/или варианты применения. Подразумевается, что все подобные модификации, изменения, адаптации и/или усовершенствования различных раскрытых вариантов осуществления изобретения входят в объем настоящего изобретения. Различные аспекты и варианты осуществления изобретения, описанные в настоящем документе, имеют пояснительный характер и не подразумевают какого-либо ограничения объема изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ ПЕРЕРАБОТКЕ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2826255C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ И ПЕРЕХОДНОГО МЕТАЛЛА С ПРИМЕНЕНИЕМ НАГРЕВАНИЯ | 2019 |

|

RU2790318C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2141452C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2138446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БАТАРЕЙНОГО МАТЕРИАЛА ИЗ ЧЕРНОЙ МАССЫ | 2023 |

|

RU2836458C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ДЛЯ ИЗВЛЕЧЕНИЯ ГИДРОКСИДА НИКЕЛЯ ИЗ СЫРЬЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ | 2024 |

|

RU2838962C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2489509C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ДЛЯ ИЗВЛЕЧЕНИЯ ОКСИДА НИКЕЛЯ ИЗ СЫРЬЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ | 2024 |

|

RU2841255C1 |

Изобретение относится к способу переработки отработанных литий-ионных аккумуляторов. Более конкретно изобретение относится к способу удаления примесей из раствора выщелачивания отработанных литий-ионных аккумуляторов. Способ обработки раствора выщелачивания, полученного из черной массы, включает доведение рН раствора выщелачивания до величины от 1,2 до 2,15, добавление порошкообразного железа для осаждения меди, проводимое после осаждения меди, добавление извести, проводимое после добавления извести, изменение рН раствора выщелачивания до 6 для отделения фторида кальция, гидроксида титана, гидроксида алюминия, гидроксида железа и фосфата железа. Система переработки черной массы, включающая реактор удаления примесей, предназначенный для приема исходного гидроксида натрия, исходного порошкообразного железа и исходной извести. Техническим результатом является эффективное удаление примесей с использованием меньшего количества оборудования и меньшим сокращением количества ценных металлов, доступного для извлечения. 2 н. и 10 з.п. ф-лы, 3 ил., 1 табл.

1. Способ обработки раствора выщелачивания, полученного из черной массы:

доводят рН раствора выщелачивания до величины от 1,2 до 2,15, причём черная масса содержит железо, медь, фтор, фосфор, титан и алюминий;

добавляют порошкообразное железо, чтобы вызывать осаждение меди;

после осаждения меди добавляют известь; и

после добавления извести изменяют рН раствора выщелачивания до 6 для отделения фторида кальция, гидроксида титана, гидроксида алюминия, гидроксида железа и фосфата железа.

2. Способ по п. 1, в котором на каждый литр раствора выщелачивания добавляют 2,5 г порошкообразного железа.

3. Способ по п. 1 или 2, в котором порошкообразное железо вводят на протяжении периода времени 15 мин.

4. Способ по п. 1, в котором известь представляет собой оксид кальция, и на каждый килограмм черной массы добавляют 20-40 г оксида кальция.

5. Способ по п. 1, в котором известь представляет собой гидроксид кальция, и на каждый килограмм черной массы добавляют 30-60 г гидроксида кальция.

6. Способ по любому из пп. 1-5, в котором раствор выщелачивания получают из черной массы путем выщелачивания черной массы серной кислотой и пероксидом водорода.

7. Способ по п. 6, в котором серная кислота представляет собой 4М серную кислоту, и на каждый килограмм черной массы добавляют 6 литров серной кислоты.

8. Способ по любому из пп. 6, 7, в котором серную кислоту и пероксид водорода добавляют последовательно.

9. Способ по любому из пп. 6 или 8, в котором черную массу, серную кислоту и пероксид водорода перемешивают в течение 1 часа.

10. Способ по п. 9, включающий разбавление серной кислоты до 2М путем добавления деионизированной воды через 1 час.

11. Система переработки черной массы из отработанных литий-ионных аккумуляторов, включающая:

реактор выщелачивания, предназначенный для приема исходной серной кислоты, исходного пероксида водорода, исходной деионизированной воды и чёрной массы, содержащей железо, медь, фтор, фосфор, титан и алюминий;

реактор удаления примесей, предназначенный для приема исходного гидроксида натрия, исходного порошкообразного железа и исходной извести; и

первый выпуск с клапаном, соединенный с реактором выщелачивания, обеспечивающий жидкостную связь между реактором выщелачивания и реактором удаления примесей.

12. Система переработки черной массы по п. 11, дополнительно включающая:

мешалку, установленную в реакторе удаления примесей, и

мешалку, установленную в реакторе выщелачивания.

| СА 3085965 A1, 08.08.2019 | |||

| JP 2011184764 A, 22.09.2011 | |||

| CN 104953200 A, 30.09.2015 | |||

| JP 106505225 A, 15.03.2017 | |||

| УСТРОЙСТВО И СПОСОБ ЗАЛИВКИ ФИЛЬТРА ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2013 |

|

RU2604082C2 |

Авторы

Даты

2024-03-13—Публикация

2021-08-24—Подача