ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к способу получения вторичных батарейных материалов, таких как литий, и вторичных батарейных сырьевых материалов-предшественников (никель (Ni), кобальт (Co) и марганец (Mn)) из черной массы, извлекаемой из вторичного батарейного лома.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[02] В последние годы непрерывно проводятся исследования по извлечению лития, содержащегося в черной массе, извлекаемой из вторичного батарейного лома. Использовался способ предварительного извлечения, в котором черную массу подвергают восстановительному обжигу для превращения пероксида лития в карбонат лития, а затем карбонат лития распределяют в водном растворе лития для извлечения лития, или способ последующего извлечения, в котором черную массу выщелачивают в комплексном сульфатном растворе, а затем литий отделяют и извлекают на следующем этапе.

[03] В способе предварительного извлечения черную массу подвергают восстановительному обжигу в атмосфере азота для восстановления лития, содержащегося в черной массе, в карбонат лития, а затем карбонат лития извлекают с помощью процесса водного выщелачивания. Поэтому концентрация примесей является очень низкой, и может быть извлечен карбонат лития высокой чистоты. Однако из-за ограниченной степени восстановления лития степень извлечения лития составляет только приблизительно 85 %.

[04] В способе последующего извлечения черную массу извлекают с помощью комплексного сульфатного раствора, а затем отделяют литий. Поэтому процесс может быть относительно упрощен. Однако степень извлечения лития составляет только приблизительно 80 % из-за значительных потерь лития, вызванных остатками, образующимися в ходе различных процессов удаления примесей.

[05] Кроме того, существует проблема, заключающаяся в том, что количество добавок, таких как перекись водорода или т. п., которое добавляют при извлечении черной массы в растворе серной кислоты, колеблется более чем в два раза в зависимости от того, подвергают ли обжигу черную массу.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[06] Задачей настоящего изобретения является решение проблем, вызванных процессами предварительного извлечения и последующей извлечения лития из черной массы, и увеличение степени извлечения лития и вторичных батарейных металлов-предшественников.

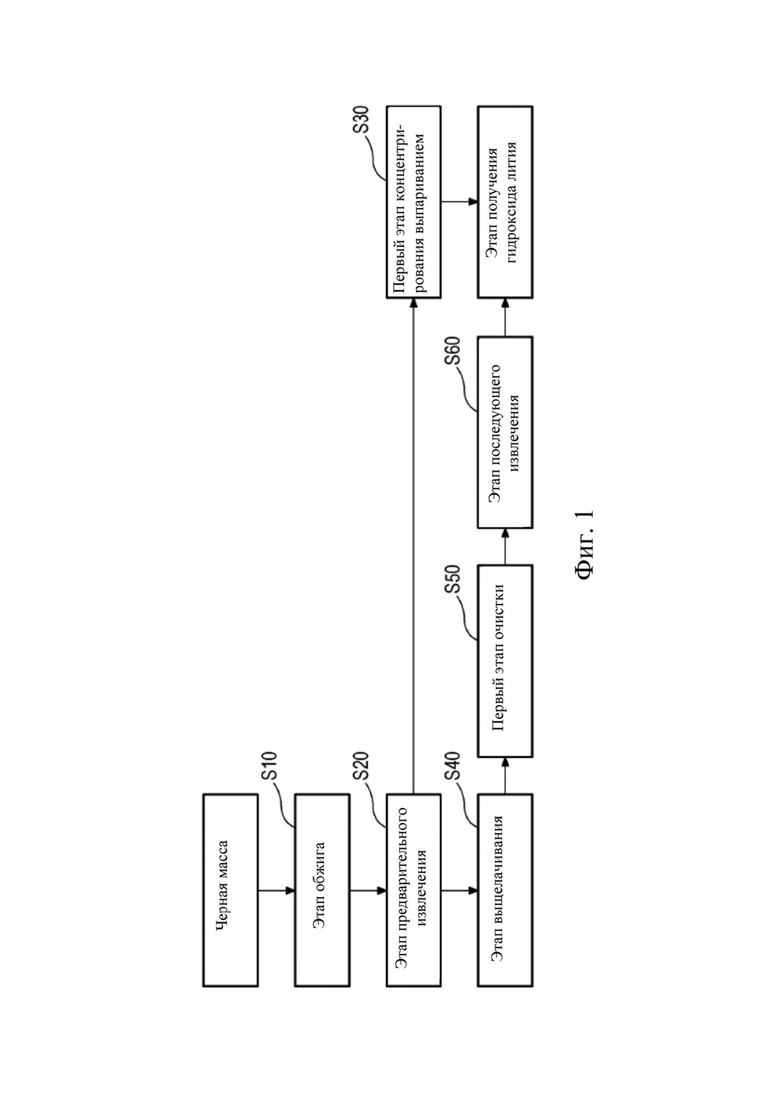

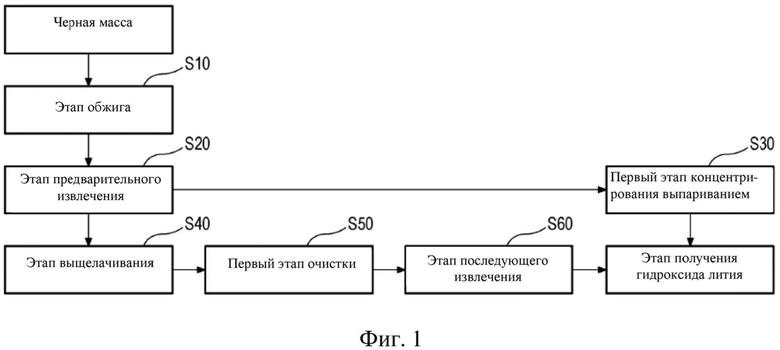

[07] Для достижения такой задачи способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления включает: этап обжига (S10), заключающийся в обжиге черной массы; этап предварительного извлечения (S20), заключающийся в выщелачивании подвергнутой обжигу черной массы, подвергнутой обжигу на этапе обжига (S10), с помощью воды для разделения раствора лития (Li) и осадка; первый этап концентрирования выпариванием (S30) заключающийся в получении кристаллов карбоната лития (Li2CO3) путем выпаривания и концентрирования раствора лития (Li), полученного на этапе предварительного извлечения (S20); этап выщелачивания (S40), заключающийся в выщелачивании осадка, отделенного на этапе предварительного извлечения (S20); первый этап очистки (S50), заключающийся в удалении меди и алюминия из раствора для выщелачивания, полученного на этапе выщелачивания (S40); этап последующего извлечения (S60), заключающийся в нейтрализации раствора, полученного на первом этапе очистки (S50), и разделении раствора на раствор лития (Li) и осадок, содержащий Ni, Co и Mn (осадок NCM); и этап подачи, заключающийся в подаче кристаллов карбоната лития (Li2CO3), полученных на первом этапе концентрирования выпариванием (S30), и раствора лития (Li), полученного на этапе последующего извлечения (S60), на этап получения гидроксида лития (LiOH).

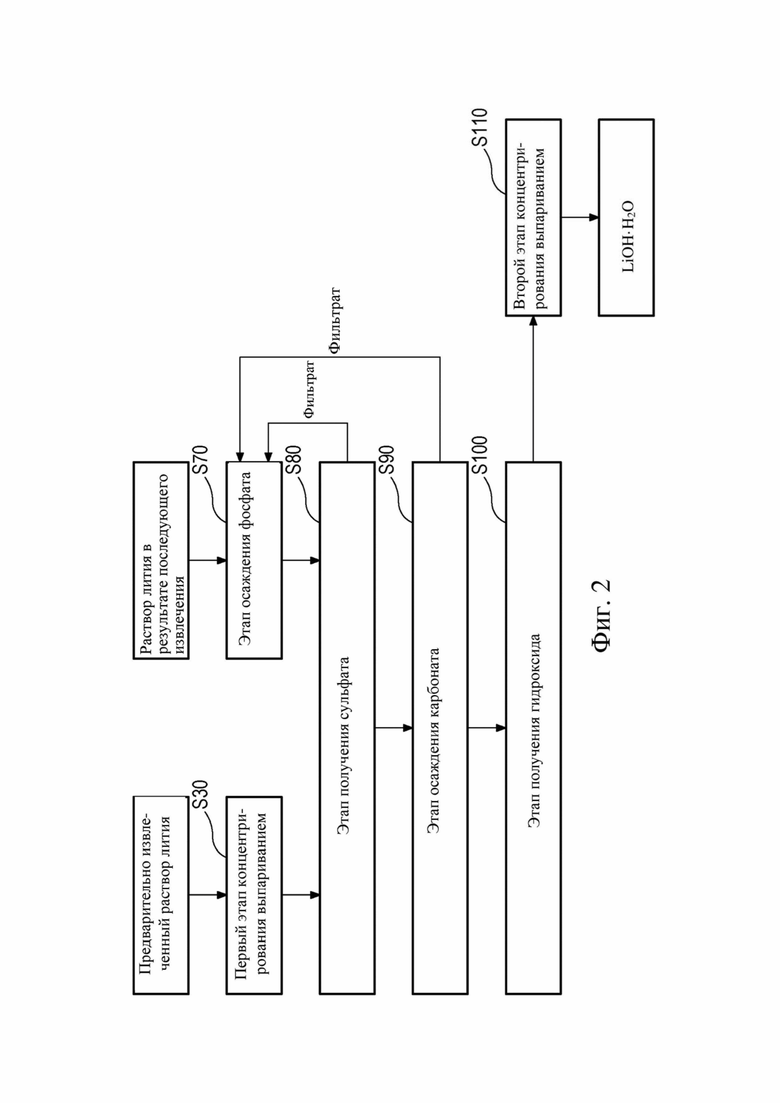

[08] Способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления дополнительно включает: этап осаждения фосфата (S70), заключающийся в получении осадка фосфата лития (Li3PO4) путем добавления фосфорной кислоты (H3PO4) и гидроксида натрия (NaOH) в раствор лития (Li), полученный на этапе последующего извлечения (S60); этап получения сульфата (S80), заключающийся в получении раствора сульфата лития (Li2SO4) путем растворения кристаллов карбоната лития (Li2CO3), полученных на первом этапе концентрирования выпариванием (S30), и осадка фосфата лития (Li3PO4), полученного на этапе осаждения фосфата (S70), с помощью серной кислоты; этап осаждения карбоната (S90), заключающийся в осаждении карбоната лития (Li2CO3) путем добавления карбоната натрия (Na2CO3) к сульфату лития (Li2SO4), полученному на этапе получения сульфата (S80); этап получения гидроксида (S100), заключающийся в получении раствора гидроксида лития (LiOH) путем добавления оксида кальция (CaO) и воды к карбонату лития (Li2CO3); и второй этап концентрирования выпариванием (S110), заключающийся в выпаривании и концентрировании раствора гидроксида лития (LiOH), полученного на этапе получения гидроксида (S100).

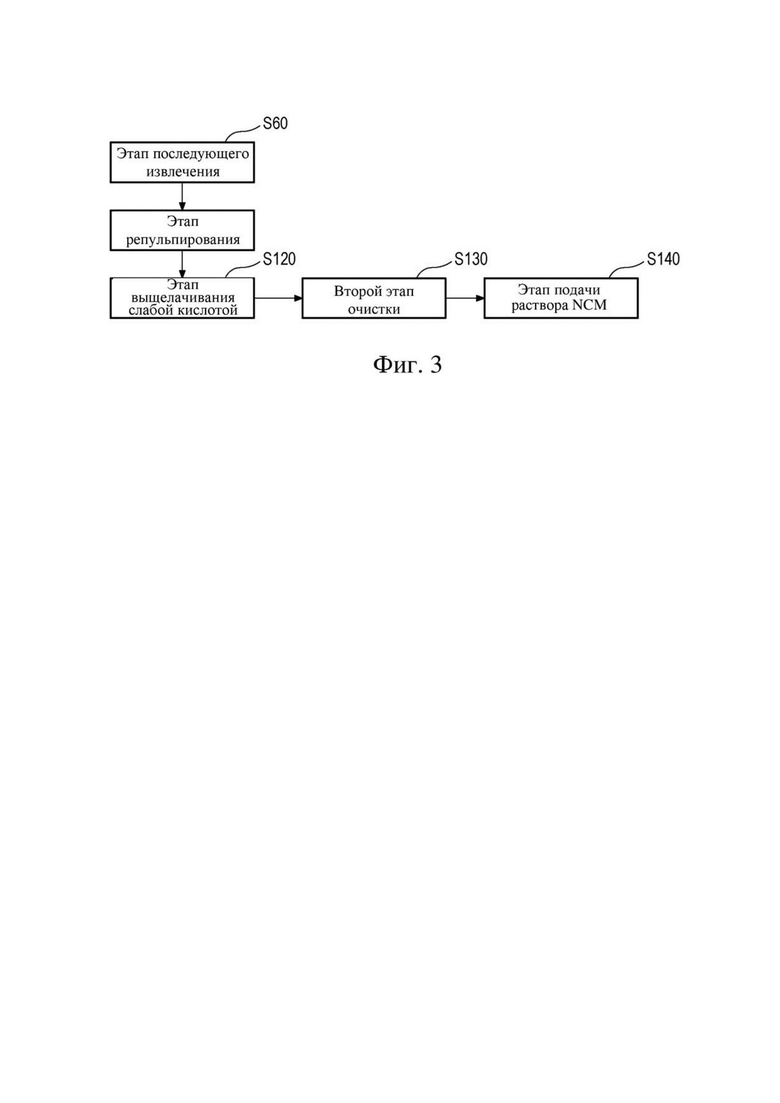

[09] Способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления дополнительно включает: этап выщелачивания слабой кислотой (S120), заключающийся в получении раствора, содержащего Ni, Co и Mn (раствора NCM), путем растворения осадка NCM, полученного на этапе последующего извлечения (S60), с помощью серной кислоты; второй этап очистки (S130), заключающийся в удалении примесей из раствора NCM, полученного на этапе выщелачивания слабой кислотой (S120); и этап (S140), заключающийся в подаче раствора NCM, прошедшего через второй этап очистки (S130), например, на фабрику или предприятие, которое производит сырьевые материалы-предшественники.

[010] Способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления дополнительно включает: этап удаления остаточной натриевой соли путем репульпирования осадка NCM, полученного на этапе последующего извлечения (S60), два раза или более.

[011] Первый этап очистки (S50) включает этап удаления меди (Cu) путем добавления гидросульфида натрия (NaHS) и удаления алюминия (Al) путем добавления гидроксида натрия (NaOH).

[012] Способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления дополнительно включает: этап разделения раствора сульфата лития (Li2SO4), полученного на этапе получения сульфата (S80), на кристаллы сульфата лития (Li2SO4) и фильтрат фосфорной кислоты (H3PO4) путем выпаривания и концентрирования раствора сульфата лития (Li2SO4).

[013] Способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления дополнительно включает: этап репульпирования, заключающийся в удалении остаточной натриевой соли из осадка карбоната лития (Li2CO3), полученного на этапе осаждения карбоната (S90).

[014] Способ получения вторичного батарейного материала из черной массы согласно одному варианту осуществления дополнительно включает: этап удаления примесей путем добавления сульфата алюминия (Al2(SO4)3) в раствор, полученный на этапе получения сульфата (S80).

[015] Согласно настоящему изобретению возможно достичь степени извлечения лития (Li) 92 % или более с помощью высокопроизводительного процесса с использованием черной массы, извлеченной из вторичной батареи, и возможно достичь степени извлечения никеля (Ni), кобальта (Co) и марганца (Mn) 95 % или более. Кроме того, возможно решить проблемы загрязнения окружающей среды путем переработки большого количества побочных продуктов батарей.

[016] Согласно настоящему изобретению количество добавок, используемых при выщелачивании серной кислоты, может быть уменьшено за счет этапа восстановительного обжига для предварительного извлечения лития.

[017] Согласно настоящему изобретению за счет контроля количества повторений этапа очистки и рН возможно удалять примеси до концентрации, необходимой для получения комплексного сульфатного раствора NCM высокой чистоты.

[018] Согласно настоящему изобретению за счет использования вместе этапа предварительного извлечения, который представляет собой сухой процесс, и этапа последующего извлечения, который представляет собой мокрый процесс, возможно повысить степень извлечения ценных металлов, таких как никель (Ni), кобальт (Co) и марганец (Mn), а также эффективно отделять литий (Li) от черной массы.

[019] Согласно настоящему изобретению процесс извлечения лития из раствора лития (Li), относящийся к этапу последующего извлечения, с высоким содержанием примесей, и процесс извлечения раствора лития (Li), относящийся к этапу предварительного извлечения, с относительно низким содержанием примесей, в виде карбоната лития (Li2CO3) после выпаривания и концентрирования, разделены и управляются как отдельные процессы рафинирования. Следовательно, возможно уменьшить потери лития в процессе рафинирования лития и снизить стоимость обработки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[020] На фиг. 1 представлена схема, на которой показан процесс подачи лития (Li), полученного из черной массы посредством этапа предварительного извлечения и этапа последующего извлечения, на этап получения гидроксида лития (LiOH).

[021] На фиг. 2 представлена схема, на которой показан процесс получения гидроксида лития (LiOH) высокой чистоты.

[022] На фиг. 3 представлена схема, на которой показан процесс получения раствора NCM (Ni, Co и Mn) высокой чистоты.

ПОДРОБНОЕ ОПИСАНИЕ

[023] Далее настоящее изобретение будет описано со ссылкой на графические материалы.

[024] На фиг. 1 представлена схема, на которой показан процесс подачи лития (Li), полученного из черной массы посредством этапа предварительного извлечения и этапа последующего извлечения, на процесс получения гидроксида лития (LiOH).

[025] Этап обжига (S10)

[026] Данный этап представляет собой этап, заключающийся в помещении черной массы в печь для обжига и восстановительном обжиге черной массы в атмосфере азота (N2) при температуре 800–900 °C в течение 1–3 часов. Реакция в печи протекает в соответствии с приведенной ниже формулой (1).

[027] 2Li(NCM)O2 + 2CO → Li2CO3 + NCM + (NCM)O + CO2 ... (1)

[028] За счет обжига черной массы в атмосфере азота, которая представляет собой атмосферу инертного газа, литий (Li) может быть превращен в водорастворимую форму. На этапе восстановительного обжига черной массы для предварительного извлечения лития некоторое количество высшего оксида (Me2O3, где Me = Ni, Co и Mn) восстанавливают до низших оксидов (MeO, где Me = Ni, Co и Mn). Таким образом, количество добавки (H2O2, перекись водорода), используемой в выщелачивании серной кислотой, уменьшается.

[029] Этап предварительного извлечения (S20)

[030] Данный этап представляет собой этап, заключающийся в выщелачивании и отделении лития (Li) при температуре от 20 °C до 30 °C в течение 1–3 часов путем добавления воды к подвергнутой обжигу черной массе, которая была подвергнута восстановительному обжигу на этапе обжига (S10). На данном этапе получают раствор карбоната лития (Li2CO3). 65 % или более от общего количества лития (Li) может быть извлечено и получено из подвергнутой восстановительному обжигу черной массы с использованием воды.

[031] Посредством этапа предварительного извлечения (S20) возможно снизить эксплуатационные расходы и стоимость добавок на следующем этапе осаждения фосфата (S70) и возможно свести к минимуму загрязнение примесями на этапе получения гидроксида лития (LiOH) высокой чистоты, тем самым снижая стоимость обработки на этапе получения гидроксида лития (LiOH).

[032] Первый этап концентрирования выпариванием (S30)

[033] Данный этап представляет собой этап, заключающийся в получении кристаллов карбоната лития (Li2CO3) путем выпаривания и концентрирования фильтрата, относящегося к этапу предварительного извлечения (S20).

[034] Этап выщелачивания (S40)

[035] Данный этап представляет собой этап, заключающийся в восстановлении и выщелачивании осадка, полученного путем предварительного извлечения лития на этапе предварительного извлечения (S20), с помощью серной кислоты (H2SO4) и перекиси водорода (H2O2) при температуре от 80 °C до 85 °C в течение 8 часов. Формулы реакции выглядят следующим образом.

[036] MeO + H2SO4 → MeSO4 + H2O [Me = Ni/Co/Mn] ... (2)

[037] Me2O3 + 2H2SO4 + H2O2 → 2MeSO4 + 2H2O + O2 ... (3)

[038] Me + H2SO4 → MeSO4 + H2 [Me = Ni/Co/Mn] ... (4)

[039] Когда никель (Ni), кобальт (Co) и марганец (Mn) выщелачиваются из осадка, в котором литий (Li) предварительно извлечен на этапе предварительного извлечения (S20), возможно свести к минимуму количество используемых добавок и достичь стабильного управления процессом на последовательных этапах.

[040] Первый этап очистки (S50)

[041] Данный этап является первым этапом очистки, предназначенным для удаления примесей, таких как медь (Cu), алюминий (Al), кремний (Si) и т.п., из раствора для выщелачивания (сульфатного раствора), полученного на этапе выщелачивания (S40), только путем реакции осаждения, что проще, чем извлечение растворителем, которое требует сложной конфигурации оборудования, риска для окружающей среды и высокой стоимости обработки. Данный этап повышает эффективность удаления примесей.

[042] Этап удаления меди (Cu) представляет собой этап, заключающийся в осаждении и удалении Cu из раствора в виде CuS путем добавления гидросульфида натрия (NaHS) (1,2 экв.) и проведения реакции при температуре от 60 °C до 80 °C в течение 4 часов, как указано в формуле реакции (5). В контексте данного документа единица измерения «экв» относится к эквиваленту и означает определенное количество, присвоенное каждому элементу или соединению на основе количественного соотношения между веществами в химической реакции.

[043] 2CuSO4 + 2NaHS → 2CuS↓ + Na2SO4 + H2SO4 ... (5)

[044] Этап удаления алюминия (Al) представляет собой этап, заключающийся в осаждении и удалении алюминия (Al) в виде Al(OH)3 путем добавления гидроксида натрия (NaOH) (рН 4,0 или менее) и проведения реакции при температуре от 70 °C до 85 °C в течение 8 часов. Формула реакции выглядит следующим образом.

[045] Al2(SO4)3 + 6NaOH → 2Al(OH)3↓ + 3Na2SO4 ... (6)

[046] На этапе осаждения алюминия (Al) в виде Al(OH)3 некоторое количество Fe и Si совместно осаждается и удаляется.

[047] Этап последующего извлечения (S60)

[048] Данный этап представляет собой этап, заключающийся в осаждении и извлечении никеля (Ni), кобальта (Co) и марганца (Mn) путем нейтрализации фильтрата первого этапа очистки (S50) (рН от 10 до 12) с помощью гидроксида натрия (NaOH) и проведения реакции при температуре от 70 °C до 85 °C в течение 4 часов, одновременно распределяя и отделяя литий (Li) в виде фильтрата. На этапе последующего извлечения (S60) степень осаждения никеля (Ni), кобальта (Co) и марганца (Mn) составляет 99,9 % или больше.

[049] Отфильтрованный осадок NCM репульпируют не менее двух раз, чтобы удалить остаточную натриевую соль (соль Na). Содержание натрия (Na) в осадке снижается с 3,43 % до 0,4 %.

[050] На фиг. 2 представлена схема, на которой показан процесс получения гидроксида лития (LiOH) высокой чистоты.

[051] В процессе получения гидроксида лития (LiOH) высокой чистоты сульфат лития (Li2SO4) получают путем добавления серной кислоты к карбонату лития (Li2CO3), извлеченному на этапе предварительного извлечения (S20) и на первом этапе концентрирования выпариванием (S30), и фосфат лития (Li3PO4) получают путем осаждения из раствора лития, полученного и извлеченного на этапе последующего извлечения (S60), карбонат лития (Li2CO3) получают путем добавления карбоната натрия (Na2CO3) к сульфату лития, а затем раствор гидроксида лития (LiOH) получают, выпаривают и концентрируют путем добавления оксида кальция (CaO) к карбонату лития (Li2CO3). Данный процесс представляет собой процесс получения карбоната лития (Li2CO3) высокой чистоты и гидроксида лития (LiOH·H2O) высокой чистоты с превосходной степенью извлечения лития. Конкретный процесс получения гидроксида лития (LiOH) высокой чистоты заключается в следующем.

[052] Первый этап концентрирования выпариванием (S30)

[053] Как описано выше, данный этап является этапом, заключающимся в получении кристаллов карбоната лития (Li2CO3) путем выпаривания и концентрирования фильтрата, относящегося к этапу предварительного извлечения (S20).

[054] Этап осаждения фосфата (S70)

[055] Данный этап представляет собой этап, заключающийся в осаждении и извлечении лития (Li) в форме фосфата лития (Li3PO4) путем добавления фосфорной кислоты (H3PO4) (1,2 экв) в раствор лития (Li), полученный на этапе последующего извлечения (S60), и проведения реакции при температуре от 70 °C до 85 °C в течение 2 часов. Для нейтрализации раствора до рН 10,0–12,0 добавляют гидроксид натрия (NaOH). Формулы реакции выглядят следующим образом.

[056] 3Li2SO4 + 2H3PO4 → 2Li3PO4↓ + 3H2SO4 ... (7)

[057] Li2CO3 + H3PO4 → Li3PO4↓ + H2O + CO2 ... (8)

[058] H2SO4 + 2NaOH → Na2SO4 + 2H2O ... (9)

[059] Фосфат лития (Li3PO4) обладает более низкой растворимостью, чем карбонат лития (Li2CO3), и поэтому степень извлечения лития (Li) при осаждении (94,0 %) является высокой (растворимость фосфата лития (Li3PO4) составляет 0,07 г/л Li при 25 °C, тогда как растворимость карбоната лития (Li2CO3) составляет 2,4 г/л Li при 25 °C). Концентрация лития (Li) в фильтрате этапа осаждения фосфата (S70) составляет 0,1 г/л, а потери лития составляют 6,0 %.

[060] Предпочтительно этап удаления P (0,5 г/л) (этап удаления фосфора (P)) может потребоваться для обработки фильтрата, относящегося к этапу осаждения фосфата (S70), очищенной водой. Этап удаления фосфора можно выполнять при температуре от 50 °C до 70 °C при рН 5,5–6,5 в течение 4 часов. Формула реакции выглядит следующим образом.

[061] Al2(SO4)3 + 2H3PO4 → 2AlPO4 + 3H2SO4 ... (10)

[062] Этап получения сульфата (S80)

[063] Данный этап представляет собой этап, заключающийся в получении раствора сульфата лития (Li2SO4) (35 г/л Li) путем выщелачивания в серной кислоте осадка, содержащего фосфат лития (Li3PO4), образованный на этапе осаждения фосфата (S70), и кристаллы карбоната лития (Li2CO3), образованные на первом этапе концентрирования выпариванием (S30). В данном случае температура составляет от 60 до 80 градусов по Цельсию, время реакции составляет 2 часа, и рН составляет 2,0 или менее. Формула реакции выглядит следующим образом.

[064] 2Li3PO4 + 3H2SO4 → 3Li2SO4 + 2H3PO4 ... (11)

[065] Li2CO3 + H2SO4 → Li2SO4 + H2O + CO2 ... (12)

[066] Карбонат лития (Li2CO3), извлеченный путем выпаривания и концентрирования раствора (раствора карбоната лития (Li2CO3)), полученного на этапе предварительного извлечения лития (Li) (S20), подают на этап получения сульфата (S80).

[067] Поскольку карбонат лития (Li2CO3) не проходит этап осаждения фосфата (S70), количество используемой фосфорной кислоты (H3PO4) и гидроксида натрия (NaOH) уменьшается на 40 % или более, и значительно уменьшаются потери лития (Li), распределяемого в виде фильтрата, относящегося к этапу осаждения фосфата (S70).

[068] Предпочтительно раствор сульфата лития (Li2SO4), полученный на этапе получения сульфата (S80), может быть выпарен и концентрирован для отделения кристаллов сульфата лития (Li2SO4) и фильтрата фосфорной кислоты (H3PO4). Фильтрат фосфорной кислоты (H3PO4) может быть возвращен на этап осаждения фосфата (S70) и может быть использован в качестве добавки для осаждения лития. Конденсат, полученный в результате выпаривания, образованный на этапе концентрирования выпариванием, может быть повторно использован в качестве технологического раствора для этапа предварительного извлечения лития (Li). Благодаря этому можно уменьшить количество сточных вод, сбрасываемых из системы, и количество новой воды, поступающей в систему.

[069] Этап осаждения карбоната (S90)

[070] Данный этап представляет собой этап, заключающийся в осаждении карбоната лития (Li2CO3) путем добавления карбоната натрия (Na2CO3) к сульфату лития (Li2SO4), полученному на этапе получения сульфата (S80), и проведении реакции при температуре от 80 °C до 85 °C в течение 4 часов. Формула реакции выглядит следующим образом.

[071] Li2SO4 + Na2CO3 → Li2CO3↓ + Na2SO4 ... (13)

[072] Предпочтительно может быть выполнен этап репульпирования для удаления остаточной натриевой (Na) соли из осадка на этапе осаждения карбоната (S90). Этап репульпирования выполняют при температуре 80 °C (Li 1,6 г/л), чтобы свести к минимуму потери лития (Li). Фильтрат (Li 1,6 г/л) с этапа осаждения карбоната (S90) возвращают на этап осаждения фосфата (S70).

[073] Предпочтительно перед осаждением карбоната лития (Li2CO3) примеси (P, Fe и т. д.) в растворе, относящемся к этапу получения сульфата (S80), могут быть удалены посредством этапа удаления фосфора (P). Сульфат алюминия (Al2(SO4)3) добавляют в раствор, полученный на этапе получения сульфата (S80), чтобы контролировать рН до 5,0–6,0, и реакцию проводят при температуре от 50 до 70 градусов по Цельсию в течение 4 часов, в результате чего большая часть фосфора (P) может быть удалена путем осаждения, а железо (Fe) и другие примеси могут быть удалены путем совместного осаждения. Формула реакции выглядит следующим образом.

[074] Al2(SO4)3 + 2H3PO4 → 2AlPO4 + 3H2SO4 ... (14)

[075] Этап получения гидроксида (S100)

[076] Данный этап представляет собой этап, заключающийся в добавлении оксида кальция (CaO) и воды к осадку карбоната лития (Li2CO3), полученному на этапе осаждения карбоната (S90), и проведении реакции при температуре от 70 °C до 80 °C в течение 2 часов для получения раствора гидроксида лития (LiOH). Формула реакции выглядит следующим образом.

[077] Li2CO3(s) + CaO(s) + H2O → 2LiOH(aq) + CaCO3(s) ... (15)

[078] Степень превращения в гидроксид лития (LiOH) составляет 95 % или более при условии, что концентрация лития (Li) в растворе составляет до 10 г/л.

[079] Предпочтительно этап получения гидроксида (S100) может быть выполнен дважды.

[080] Предпочтительно может быть выполнен этап репульпирования, заключающийся в извлечении лития (Li), содержащегося в остатке карбоната кальция (CaCO3), образованном на этапе получения гидроксида (S100).

[081] Второй этап концентрирования выпариванием (S110)

[082] Данный этап представляет собой этап, заключающийся в получении продукта LiOH·H2O путем выпаривания и концентрирования раствора гидроксида лития (LiOH), полученного на этапе получения гидроксида (S100), в атмосфере азота (N2). Общая степень извлечения лития (Li) до этапа получения LiOH·H2O составляет 92 % или более.

[083] На фиг. 3 представлена схема, на которой показан процесс получения раствора NCM (Ni, Co, Mn) высокой чистоты, и относится к процессу получения раствора NCM путем выщелачивания серной кислотой и очистки осадка, полученного на этапе последующего извлечения (S60).

[084] На первом этапе очистки (S50) рН может быть поэтапно повышен до 4, чтобы сначала удалить примеси. Затем на втором этапе очистки (S130) рН можно контролировать до уровня 5, чтобы удалять примеси до концентрации, необходимой для получения комплексного сульфатного раствора NCM высокой чистоты. Остатки, полученные на втором этапе очистки (S130), могут быть повторно использованы на этапе выщелачивания (S40), благодаря чему степень извлечения может быть увеличена за счет минимизации распределения ценных металлов (Ni, Co, Mn и Li) в виде остатков. Конкретный процесс заключается в следующем.

[085] Этап выщелачивания слабой кислотой (S120)

[086] На этапе последующего извлечения (S60) осадок NCM, из которого отделяют литий (Li), выщелачивают (рН 1,5–2,5) в серной кислоте (H2SO4) при температуре от 60 до 80 градусов по Цельсию в течение 4 часов. Небольшое количество восстановителя может быть добавлено для улучшения степени растворения осадка NCM, при этом в качестве восстановителя может быть использована перекись водорода (H2O2).

[087] Второй этап очистки (S130)

[088] Данный этап является вторым этапом очистки, заключающимся в удалении меди (Cu) и алюминия (Al), содержащихся в растворе NCM, полученном на этапе выщелачивания слабой кислотой (S120), до 5 мг/л или менее соответственно. На этапе удаления меди добавляют 1,2 экв гидросульфида натрия (NaHS) и проводят реакцию при температуре от 60 до 80 градусов по Цельсию в течение 4 часов. На этапе удаления алюминия реакцию проводят при рН от 4,0 до 5,5 и температуре от 70 до 85 градусов по Цельсию в течение 8 часов.

[089] Этап подачи раствора NCM (S140)

[090] Раствор NCM, из которого медь и алюминий удаляют на втором этапе очистки (S130), подают, например, на фабрику или предприятие, которое производит сырьевые материалы-предшественники для получения веществ на основе состава.

[091] Пример

[092] В этом примере продукт в виде LiOH·H2O и раствор NCM были получены с помощью вышеописанных этапов. Ниже приведены подробные условия для соответствующих этапов.

[093] Этап обжига (S10): Обжиг осуществляли при температуре печи для обжига 900 градусов по Цельсию в атмосфере азота (N2) в течение 2 часов.

[094] Этап предварительного извлечения (S20): К подвергнутой обжигу черной массе, подвергнутой восстановительному обжигу на этапе обжига (S10), добавляли воду при температуре 25 градусов по Цельсию и выполняли выщелачивание в течение 2 часов.

[095] Первый этап концентрирования выпариванием (S30): Фильтрат, полученный на этапе предварительного извлечения (S20), выпаривали и концентрировали.

[096] Этап выщелачивания (S40): Серную кислоту и 60 %-ную перекись водорода (H2O2) добавляли к осадку, полученному путем предварительного извлечения лития на этапе предварительного извлечения (S20), и выщелачивание выполняли при температуре 80 градусов по Цельсию в течение 8 часов, исходя из концентрации никеля (Ni) 100 г/л в фильтрате и конечного рН, равного 3,0. Перекись водорода (H2O2) добавляли в количестве 5 вес. % от сырьевого материала осадка.

[097] Первый этап очистки (S50): К подвергнутому выщелачиванию раствору, полученному на этапе выщелачивания (S40), добавляли 1,2 экв 30 %-ного гидросульфида натрия (NaHS), и выполняли этап удаления меди (Cu) при температуре 70 градусов по Цельсию в течение 4 часов. После этого добавляли гидроксид натрия (NaOH) (рН 4,0) и выполняли этап удаления алюминия (Al) при температуре 85 градусов по Цельсию в течение 8 часов.

[098] Этап последующего извлечения (S60): Гидроксид натрия (NaOH) добавляли к фильтрату первого этапа очистки (S50) для контроля рН до 11,0, и выполняли этап извлечения при температуре 85 градусов по Цельсию в течение 4 часов.

[099] Этап осаждения фосфата (S70): В раствор лития (Li), полученный на этапе последующего извлечения (S60), добавляли 1,2 экв 85 %-ной фосфорной кислоты (H3PO4), и добавляли гидроксид натрия (NaOH) для контроля рН до 11,0. Этап осаждения фосфата выполняли при температуре 70 градусов по Цельсию в течение 2 часов. Кроме того, добавляли 1,5 экв сульфата алюминия (Al2(SO4)3) для очистки фильтрата, полученного на этапе осаждения, и выполняли этап удаления фосфора (P) при рН, равном 6,0, и температуре 60 градусов по Цельсию в течение 4 часов.

[0100] Этап получения сульфата (S80): Исходя из концентрации лития (Li), равной 35 г/л, к осадку, содержащему фосфат лития (Li3PO4), образованный на этапе осаждения фосфата (S70), и кристаллы карбоната лития (Li2CO3), образованные на первом этапе концентрирования выпариванием (S30), добавляли 1,1 экв серной кислоты, и этап получения сульфата выполняли в течение 2 часов в условиях рН<2,0. Кроме того, раствор сульфата лития (Li2SO4), полученный на этапе получения сульфата (S80), выпаривали и концентрировали для отделения кристаллов сульфата лития (Li2SO4) и фильтрата фосфорной кислоты (H3PO4).

[0101] Этап осаждения карбоната (S90): К сульфату лития (Li2SO4), полученному на этапе получения сульфата (S80), добавляли 1,2 экв карбоната натрия (Na2CO3), и выполняли этап осаждения при температуре 85 градусов по Цельсию в течение 4 часов.

[0102] Этап получения гидроксида (S100): К осадку карбоната лития (Li2CO3), полученному на этапе осаждения карбоната (S90), добавляли 1,05 экв оксида кальция (CaO) и воду, и выполняли этап получения гидроксида при температуре 70 градусов по Цельсию в течение 2 часов.

[0103] Второй этап концентрирования выпариванием (S110): Раствор гидроксида лития (LiOH), полученный на этапе получения гидроксида (S100), выпаривали и концентрировали в атмосфере азота (N2).

[0104] Этап выщелачивания слабой кислотой (S120): 1,0 экв серной кислоты (H2SO4) и 60 % перекиси водорода (H2O2) добавляли к осадку NCM, из которого литий (Li) был отделен на этапе последующего извлечения (S60), в количестве 5 вес. % от осадка NCM для выполнения этапа выщелачивания.

[0105] Второй этап очистки (S130): В раствор NCM, полученный на этапе выщелачивания слабой кислотой (S120), добавляли 1,2 экв 30 %-ного гидросульфида натрия (NaHS), и выполняли этап удаления меди (Cu) при температуре 60 градусов по Цельсию в течение 4 часов. После этого добавляли гидроксид натрия (NaOH) для контроля рН до 5,0, и выполняли этап удаления алюминия (Al) при температуре 85 градусов по Цельсию в течение 8 часов.

[0106] В результате выполнения процесса согласно настоящему варианту осуществления было возможно извлечь гидроксид лития (LiOH), соответствующий 92 % от количества лития (Li), содержащегося в черной массе. Эта степень извлечения выше, чем степень извлечения лития (85 %) при обычном способе предварительного извлечения и степень извлечения лития (80 %) при обычном способе последующего извлечения.

[0107] Кроме того, в результате выполнения процесса согласно настоящему варианту осуществления было возможно извлечь 95 % никеля (Ni), кобальта (Co) и марганца (Mn), содержащихся в черной массе.

[0108] Хотя настоящее изобретение описано в связи с некоторыми вариантами осуществления в данном описании, следует отметить, что различные модификации и изменения могут быть внесены без отступления от сущности и объема настоящего изобретения, которые могут быть понятны специалистам в данной области техники. Более того, такие модификации и изменения следует толковать как входящие в объем формулы изобретения, прилагаемой к настоящему документу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ДЛЯ ИЗВЛЕЧЕНИЯ ОКСИДА НИКЕЛЯ ИЗ СЫРЬЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ | 2024 |

|

RU2841255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА СУЛЬФАТА НИКЕЛЯ ИЗ СОДЕРЖАЩЕГО НИКЕЛЬ СЫРЬЕВОГО МАТЕРИАЛА | 2024 |

|

RU2838963C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ДЛЯ ИЗВЛЕЧЕНИЯ ГИДРОКСИДА НИКЕЛЯ ИЗ СЫРЬЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ | 2024 |

|

RU2838962C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГИДРОКСИДА ЛИТИЯ И КАРБОНАТА ЛИТИЯ | 2016 |

|

RU2684384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| СПОСОБ ОЧИСТКИ ЛИТИЕВЫХ СОЛЕЙ | 2020 |

|

RU2834777C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1998 |

|

RU2157338C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ | 2001 |

|

RU2196735C1 |

Изобретение относится к получению вторичных батарейных материалов, таких как литий, и вторичных батарейных сырьевых материалов-предшественников Ni, Co, Mn (NCM) из черной массы, извлекаемой из вторичного батарейного лома. Способ включает этапы обжига и предварительного извлечения, первый этап концентрирования выпариванием, этап выщелачивания, первый этап очистки, этапы последующего извлечения и подачи, этапы осаждения фосфата и получения сульфата, этапы осаждения карбоната и получения гидроксида, второй этап концентрирования выпариванием, этап выщелачивания слабой кислотой с получением раствора NCM, второй этап очистки, этап подачи раствора NCM. Способ позволяет увеличить степень извлечения лития и вторичных батарейных металлов-предшественников. 5 з.п. ф-лы, 3 ил., 1 пр.

1. Способ получения вторичного батарейного материала из черной массы, включающий

этап обжига (S10), заключающийся в обжиге черной массы,

этап предварительного извлечения (S20), заключающийся в выщелачивании подвергнутой обжигу черной массы, подвергнутой обжигу на этапе обжига (S10), с помощью воды для разделения раствора лития (Li) и осадка,

первый этап концентрирования выпариванием (S30), заключающийся в получении кристаллов карбоната лития (Li2CO3) путем выпаривания и концентрирования раствора лития (Li), полученного на этапе предварительного извлечения (S20),

этап выщелачивания (S40), заключающийся в выщелачивании осадка, отделенного на этапе предварительного извлечения (S20),

первый этап очистки (S50), заключающийся в удалении меди и алюминия из раствора для выщелачивания, полученного на этапе выщелачивания (S40),

этап последующего извлечения (S60), заключающийся в нейтрализации раствора, полученного на первом этапе очистки (S50), и разделения раствора на раствор лития (Li) и осадок, содержащий Ni, Co и Mn (осадок NCM),

этап подачи, заключающийся в подаче кристаллов карбоната лития (Li2CO3), полученных на первом этапе концентрирования выпариванием (S30), и раствора лития (Li), полученного на этапе последующего извлечения (S60), на этап получения гидроксида лития (LiOH),

этап осаждения фосфата (S70), заключающийся в получении осадка фосфата лития (Li3PO4) путем добавления фосфорной кислоты (H3PO4) и гидроксида натрия (NaOH) в раствор лития (Li), полученный на этапе последующего извлечения (S60),

этап получения сульфата (S80), заключающийся в получении раствора сульфата лития (Li2SO4) путем выщелачивания кристаллов карбоната лития (Li2CO3), полученных на первом этапе концентрирования выпариванием (S30), и осадка фосфата лития (Li3PO4), полученного на этапе осаждения фосфата (S70), с помощью серной кислоты,

этап осаждения карбоната (S90), заключающийся в осаждении карбоната лития (Li2CO3) путем добавления карбоната натрия (Na2CO3) к сульфату лития (Li2SO4), полученному на этапе получения сульфата (S80),

этап получения гидроксида (S100), заключающийся в получении раствора гидроксида лития (LiOH) путем добавления оксида кальция (CaO) и воды к карбонату лития (Li2CO3),

второй этап концентрирования выпариванием (S110), заключающийся в выпаривании и концентрировании раствора гидроксида лития (LiOH), полученного на этапе получения гидроксида (S100),

этап выщелачивания слабой кислотой (S120), заключающийся в получении раствора, содержащего Ni, Co и Mn (раствор NCM), путем выщелачивания осадка NCM, полученного на этапе последующего извлечения (S60), с помощью серной кислоты,

второй этап очистки (S130), заключающийся в удалении примесей из раствора NCM, полученного на этапе выщелачивания слабой кислотой (S120), и

этап (S140) подачи раствора NCM, прошедшего через второй этап очистки (S130), на фабрику, которая производит сырьевые материалы-предшественники.

2. Способ по п. 1, отличающийся тем, что дополнительно включает

этап удаления остаточной натриевой соли путем репульпирования осадка NCM, полученного на этапе последующего извлечения (S60), два раза или более.

3. Способ по п. 1, отличающийся тем, что первый этап очистки (S50) включает этап удаления меди (Cu) путем добавления гидросульфида натрия (NaHS) и удаления алюминия (Al) путем добавления гидроксида натрия (NaOH).

4. Способ по п. 1, отличающийся тем, что дополнительно включает

этап разделения раствора сульфата лития (Li2SO4), полученного на этапе получения сульфата (S80), на кристаллы сульфата лития (Li2SO4) и фильтрат фосфорной кислоты (H3PO4) путем выпаривания и концентрирования раствора сульфата лития (Li2SO4).

5. Способ по п. 1, отличающийся тем, что дополнительно включает

этап репульпирования, заключающийся в удалении остаточной натриевой соли из осадка карбоната лития (Li2CO3), полученного на этапе осаждения карбоната (S90).

6. Способ по п. 1, отличающийся тем, что дополнительно включает

этап удаления примесей путем добавления сульфата алюминия (Al2(SO4)3) в раствор, полученный на этапе получения сульфата (S80).

| WO 2019197192 A1, 17.10.2019 | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| Способ переработки отработанных литий-ионных аккумуляторов | 2021 |

|

RU2768719C1 |

| WO 2022045973 A1, 03.03.2022 | |||

| WO 2020212546 A1, 22.10.2020. | |||

Авторы

Даты

2025-03-17—Публикация

2023-03-27—Подача