Область техники, к которой относится изобретение

Настоящее изобретение относится к всасывающему устройству для выгрузки и/или транспортировки материала по п. 1 формулы изобретения и способу выгрузки и/или транспортировки материала, предпочтительно с судна, с помощью такого всасывающего устройства по п. 15 формулы изобретения, соответственно.

Уровень техники

В данной области техники известно множество устройств для выгрузки и/или транспортировки материала. Например, в патентном документе US 4475848 раскрыт вакуумный транспортер для пневматической транспортировки насыпных материалов, включающий в себя шкаф, содержащий вертикальный сепаратор и вакуумный насосный агрегат. Сепаратор имеет конусообразное днище для сбора насыпного материала и содержит подающее устройство для материала, имеющее форму секционного ротора. Из патентного документа DE 1258789 известно псевдоожижающее выгрузочное устройство, содержащее вертикальный приемный контейнер и воздуходувку, используемую для создания отрицательного давления в приемном контейнере. Приемный контейнер содержит столб материала, причем материал, подлежащий выгрузке, псевдоожижают с помощью соответствующих узлов, предусмотренных в нижней части столба материала.

Недостатки устройств, известных из существующего уровня техники, обусловлены взаимодействием материала с устройством. В частности, между материалом и устройством могут возникать силы трения, которые приводят к нестабильной или прерывистой выгрузке и/или транспортировке материала.

Раскрытие сущности изобретения

Целью настоящего изобретения является обеспечение усовершенствованного всасывающего устройства для выгрузки и/или транспортировки материала. В частности, целью является создание всасывающего устройства, которое обеспечивает стабильную и непрерывную выгрузку и/или транспортировку материала.

Эта цель достигается с помощью всасывающего устройства по п. 1 формулы изобретения. В частности, предложено всасывающее устройство для выгрузки и/или транспортировки предпочтительно порошкообразного, в частности, насыпного материала, которое содержит приемный бункер, камеру для материала, вытяжное устройство и по меньшей мере первое псевдоожижающее устройство, и по меньшей мере второе псевдоожижающее устройство. Приемный бункер расположен в вертикальном направлении и содержит стенку бункера со впускным и выпускным отверстиями. Впускное отверстие расположено в верхней области приемного бункера, а выпускное отверстие расположено в нижней области приемного бункера таким образом, что материал, подлежащий выгрузке, всасывается в приемный бункер через впускное отверстие и протекает внутри приемного бункера от впускного отверстия к выпускному отверстию в вертикальном направлении. Камера для материала содержит стенку с впускным и выпускным отверстиями, причем приемный бункер и камера для материала соединены друг с другом через выпускное отверстие приемного бункера и впускное отверстие камеры для материала. Вытяжное устройство соединено с приемным бункером и выполнено с возможностью удаления воздуха из приемного бункера к внешней стороне всасывающего устройства, в результате чего внутри всасывающего устройства возникает отрицательное давление. Первое псевдоожижающее устройство расположено в приемном бункере, а второе псевдоожижающее устройство расположено в камере для материала, причем первое псевдоожижающее устройство выполнено с возможностью псевдоожижения материала, вводимого в приемный бункер, и транспортировки псевдоожиженного материала из приемного бункера в камеру для материала, а второе псевдоожижающее устройство выполнено с возможностью транспортировки псевдоожиженного материала через камеру для материала и его выгрузки из камеры через соответствующее выпускное отверстие. Всасывающее устройство дополнительно содержит отклоняющий элемент, расположенный в нижней области приемного бункера и отходящий от стенки бункера по меньшей мере частично внутрь приемного бункера в горизонтальном направлении, перпендикулярном вертикальному направлению, таким образом, чтобы определить канал. Отклоняющий элемент расположен и выполнен с возможностью отклонения псевдоожиженного материала, попадающего на этот отклоняющий элемент, и его транспортировки в камеру для материала по каналу.

Иными словами, всасывающее устройство в соответствии с настоящим изобретением содержит вертикально или стоя расположенный приемный бункер, в который всасывается материал, подлежащий выгрузке или транспортировке. Всасывание обеспечивает вытяжное устройство, создающее отрицательное давление во всасывающем устройстве. В контексте настоящего изобретения под отрицательным давлением понимают давление ниже давления окружающей среды. Особенно предпочтительно, чтобы во всасывающем устройстве было создано отрицательное давление в диапазоне приблизительно 700-100 мбар, предпочтительно приблизительно 600-100 мбар. Поэтому всасывающее устройство можно рассматривать как вакуумное всасывающее устройство, причем всасывание осуществляется за счет вакуума, создаваемого внутри всасывающего устройства. Благодаря вертикальному или стоячему положению приемного бункера материал, всасываемый в приемный бункер, под действием силы тяжести протекает из верхней области приемного бункера в его нижнюю область. Кроме того, поток материала дополнительно поддерживает по меньшей мере одно псевдоожижающее устройство, расположенное в приемном бункере, которое псевдоожижает материал способом, известным специалисту в данной области. В нижней области приемного бункера по меньшей мере часть материала попадает на отклоняющий элемент. Особое расположение и форма отклоняющего элемента позволяет отклонять попадающий на него материал в сторону относительно вертикального направления и таким образом направлять его в канал, определенный отклоняющим элементом. После чего материал протекает по каналу из приемного бункера в камеру для материала. Таким образом, отклоняющий элемент можно рассматривать как отклоняющий и одновременно направляющий элемент, который позволяет целенаправленно выводить материал из приемного бункера. В частности, материал целенаправленно направляют к выпускному отверстию приемного бункера. Было обнаружено, что это благоприятно влияет на свойства потока материала, при этом удается уменьшить и даже устранить силы трения между материалом и стенкой бункера. Это обеспечивает стабильную и непрерывную выгрузку и/или транспортировку материала.

Предпочтительно, чтобы приемный бункер, если смотреть в поперечном разрезе, имел габаритную ширину в горизонтальном направлении, при этом отклоняющий элемент проходил в горизонтальном направлении на длину, составляющую приблизительно 30-70%, предпочтительно приблизительно 50% габаритной ширины приемного бункера. Другими словами, предпочтительно, чтобы отклоняющий элемент имел вытянутую форму и по меньшей мере частично проходил через приемный бункер в горизонтальном направлении. Таким образом, канал, определяемый отклоняющим элементом, также имеет вытянутую форму и по меньшей мере частично проходит через приемный бункер в горизонтальном направлении.

Нижняя часть отклоняющего элемента может проходить в вертикальном направлении до области днища приемного бункера. Альтернативно, между нижней частью отклоняющего элемента и областью днища приемного бункера может быть образовано расстояние, которое предпочтительно составляет приблизительно 1-500 мм, более предпочтительно приблизительно 100-300 мм, особенно предпочтительно приблизительно 200 мм.

То есть, в первом аспекте возможно, что отклоняющий элемент проходит вниз до самой области днища приемного бункера в вертикальном направлении. В этом случае отклоняющий элемент можно рассматривать как по существу замкнутый элемент, который закрыт областью днища приемного бункера с нижней стороны, обращенной к этой области днища, и стенкой бункера со стороны, обращенной к выпускному отверстию приемного бункера. На стороне, противоположной выпускному отверстию приемного бункера, отклоняющий элемент определяет впуск или отверстие, через которое материал может попасть в канал, определенный отклоняющим элементом. Таким образом, отклоняющий элемент в соответствии с этим первым аспектом можно рассматривать как туннель. Преимуществом такой конструкции является достижение псевдоожижения контролируемым образом. В частности, это предотвращает боковое течение псевдоожижающего газа изнутри канала к его внешней стороне. Во втором аспекте возможно, что нижняя сторона отклоняющего элемента находится на расстоянии от области днища приемного бункера. Преимуществами такой конструкции являются улучшенное поддержание псевдоожижения и боковой доступ в канал для небольших количеств псевдоожиженного материала.

Особенно предпочтительно, чтобы по меньшей мере одно первое псевдоожижающее устройство было расположено в области днища приемного бункера. Кроме того, предпочтительно, чтобы приемный бункер содержал два или более первых псевдоожижающих устройств, которые предпочтительно равномерно распределены по области днища. Кроме того, предпочтительно, если по меньшей мере одно из первых псевдоожижающих устройств расположено в канале, определяемом отклоняющим элементом. Таким образом, в только что раскрытом первом аспекте нижняя часть отклоняющего элемента проходит в вертикальном направлении до первого псевдоожижающего устройства (устройств). В только что раскрытом втором аспекте расстояние или зазор образуется между первым псевдоожижающим устройством (устройствами) и нижней частью отклоняющего элемента.

Предпочтительно, чтобы по меньшей мере верхняя часть отклоняющего элемента была расположена перед выпускным отверстием приемного бункера в вертикальном направлении, если смотреть от впускного отверстия приемного бункера в сторону его выпускного отверстия. Альтернативно также предпочтительно, чтобы по меньшей мере верхняя часть отклоняющего элемента и выпускное отверстие приемного бункера были расположены по существу на одной высоте в вертикальном направлении.

То есть, возможно, что по меньшей мере часть отклоняющего элемента расположена выше или по существу на той же высоте, что и выпускное отверстие, в частности, верхняя граница выпускного отверстия, если смотреть в установленном положении. Благодаря этому материал, стекающий вниз в вертикальном направлении внутри приемного бункера, не выходит сразу через выпускное отверстие приемного бункера, а попадает на отклоняющий элемент. Таким образом, направляющий элемент также выполняет функцию экрана.

Можно предположить, что отклоняющий элемент, предпочтительно его верхняя часть, проходит наклонно в горизонтальном направлении. Однако также возможно, что отклоняющий элемент, предпочтительно его верхняя часть, проходит параллельно горизонтальному направлению.

Таким образом, в первом случае возможно, что весь отклоняющий элемент или только его часть наклонены, если смотреть в установленном положении, а во втором случае возможно, что весь отклоняющий элемент или только его часть расположены по прямой линии, если смотреть в установленном положении. Наклонное расположение оказывает положительное влияние на характеристики свободного потока псевдоожиженного материала.

Отклоняющий элемент, предпочтительно его верхняя часть, может проходить наклонно в горизонтальном направлении и определять угол наклона приблизительно 1-15°, предпочтительно приблизительно 2-10°, особенно предпочтительно приблизительно 3-5°. Дополнительно или альтернативно отклоняющий элемент может проходить вниз относительно горизонтального направления, если смотреть в направлении выпускного отверстия приемного бункера.

То есть, в случае если отклоняющий элемент проходит наклонно в горизонтальном направлении (полностью или только частично), предпочтительно, чтобы его высота в области стенки бункера была меньше, чем его высота на противоположной стороне, в области его впуска или отверстия, если смотреть в установленном положении. Отклоняющий элемент может иметь различные формы. Например, отклоняющий элемент может иметь по существу полукруглую форму, квадратную и открытую с одной стороны форму, форму зубца и т.д., если смотреть в продольном разрезе. Под формой зубца понимают форму крыши, содержащей две боковые стенки, идущие параллельно друг другу в вертикальном направлении, и в верхней части сливающиеся в заостренный конец посредством наклонных стенок, отходящих от упомянутых параллельных стенок.

Отклоняющий элемент предпочтительно проходит от стенки приемного бункера по центру относительно его ширины, если смотреть в поперечном разрезе.

Следовательно, предпочтительно, чтобы выпускное отверстие приемного бункера также было расположено по центру стенки бункера относительно его ширины, если смотреть в поперечном разрезе. Например, при цилиндрическом приемном бункере предпочтительно, чтобы выпускное отверстие приемного бункера и отклоняющий элемент были расположены в месте наибольшего диаметра приемного бункера в горизонтальном направлении. При квадратном или прямоугольном приемном бункере предпочтительно, чтобы выпускное отверстие приемного бункера и отклоняющий элемент были расположены на половине длины стороны квадратного или прямоугольного приемного бункера в поперечном направлении, проходящем перпендикулярно вертикальному и горизонтальному направлениям.

Приемный бункер и камера для материала могут быть расположены непосредственно смежно друг с другом. В этом случае предпочтительно, чтобы выпускное отверстие приемного бункера и впускное отверстие камеры для материала также находились смежно друг с другом. Выпускное отверстие приемного бункера и впускное отверстие камеры для материала могут иметь одинаковый или разный диаметр.

Камера для материала предпочтительно расположена под углом по отношению к приемному бункеру. Например, камера для материала может быть расположена по существу в горизонтальном направлении. В этом случае предпочтительно, чтобы угол между камерой для материала и приемным бункером составлял приблизительно 90-96°. То есть камера для материала может проходить прямо в горизонтальном направлении или под небольшим наклоном по отношению к горизонтальному направлению. При наклонной камере для материала предпочтительно, чтобы камера, если смотреть в установленном положении, уходила вниз от своего впускного отверстия по направлению к выпускному отверстию.

Фильтрующее устройство может быть расположено внутри приемного бункера в области соединения между приемным бункером и вытяжным устройством. Альтернативно фильтрующее устройство может быть расположено снаружи приемного бункера, между приемным бункером и вытяжным устройством. Фильтрующее устройство может представлять собой пылевой фильтр, как известно в данной области, и служить для защиты вытяжного устройства и окружающей среды от пыли и других частиц.

Всасывающее устройство предпочтительно выполнено таким образом, что отрицательное давление, создаваемое внутри всасывающего устройства, поддерживается посредством столба материала, формируемого в процессе подачи материала в приемный бункер. Дополнительно или альтернативно всасывающее устройство может содержать по меньшей мере одно шлюзовое устройство, выполненное и расположенное с возможностью поддержания отрицательного давления, создаваемого внутри приемного бункера, а шлюзовое устройство предпочтительно представляет шиберную задвижку, вращающийся питатель или клапанный затвор.

То есть, отрицательное давление или вакуум, создаваемый вытяжным устройством внутри всасывающего устройства, может поддерживаться столбом материала, сформированным в приемном бункере, и материалом, всасываемым в приемный бункер. Однако упомянутое отрицательное давление или вакуум можно поддерживать также с помощью других механизмов, например, шлюзового устройства в виде шиберной задвижки, вращающегося питателя или клапанного затвора, которые в каждом случае служат барьером по отношению к внешней стороне всасывающего устройства. Однако следует понимать, что всасывающее устройство может содержать и то, и другое, т.е. поддерживать отрицательное давление или вакуум как посредством столба материала, так и с помощью шлюзового устройства. В этом случае шлюзовое устройство может служить в качестве механического регулятора, принимающего закрытое положение в случае, если столб материала больше не способен поддерживать отрицательное давление. В закрытом положении шлюзовое устройство герметически изолирует приемный бункер и созданное в нем отрицательное давление от внешней среды. При нормальной работе, т.е. когда столб материала способен поддерживать отрицательное давление по отношению к внешней среде, шлюзовое устройство принимает открытое положение. С этой целью предпочтительно располагать шлюзовое устройство в области выпускного отверстия приемного бункера или в области впускного отверстия камеры для материала. Кроме того, следует отметить, что шлюзовое устройство также можно использовать для управления потоком материала. А именно, установив шлюзовое устройство в камере для материала и позволив ему принимать несколько различных открытых положений, например, положение, открытое на 100%, открытое на 90% и т.д., можно регулировать поток материала через камеру для материала.

Ограничивающий элемент может быть расположен внутри камеры для материала, этот элемент ограничивает поперечное сечение камеры для материала, тем самым обеспечивая требуемую максимальную скорость потока псевдоожиженного материала через камеру.

Ограничивающий элемент может иметь форму пластины, вставляемой в камеру для материала. В зависимости от вставленной величины поперечное сечение камеры для материала уменьшается в месте расположения ограничивающего элемента. При этом огранивающий элемент может быть стационарным, т.е. неподвижно установленным в камере для материала, или изменяемым, положение которого, т.е. вставленную величину, можно изменять.

Предпочтительно всасывающее устройство дополнительно включает в себя пневматическое управление, содержащее первое псевдоожижающее устройство и/или второе псевдоожижающее устройство, и выполненное с возможностью регулировки высоты материала и/или псевдоожиженного материала внутри приемного бункера и/или регулировки скорости потока псевдоожиженного материала через камеру.

Таким образом, регулируя количество или давление газа, подаваемого в одно или несколько первых псевдоожижающих устройств и/или в одно или несколько вторых псевдоожижающих устройств, а также избирательно включая и выключая одно или несколько первых псевдоожижающих устройств и/или одно или несколько вторых псевдоожижающих устройств, можно избирательно управлять процессом и регулировать такие параметры, как высота материала или псевдоожиженного материала, или скорость потока псевдоожиженного материала. Поэтому всасывающее устройство в соответствии с настоящим изобретением может содержать несколько элементов управления, а именно пневматическое управление, как только что было раскрыто, а также механическое управление, содержащее одно или несколько шлюзовых устройств, упомянутых выше.

Предпочтительно, всасывающее устройство дополнительно содержит по меньшей мере первое детектирующее устройство и/или по меньшей мере второе детектирующее устройство, причем первое детектирующее устройство расположено в приемном бункере и выполнено с возможностью детектирования первого состояния, такого как высота материала или псевдоожиженного материала внутри приемного бункера, и при этом второе детектирующее устройство расположено в камере для материала и выполнено с возможностью детектирования второго состояния, такого как высота или скорость потока псевдоожиженного материала внутри камеры для материала.

Первое детектирующее устройство предпочтительно функционально связано с одним или несколькими первыми псевдоожижающими устройствами и/или шлюзовым устройством. Второе детектирующее устройство предпочтительно функционально связано с одним или несколькими первыми псевдоожижающими устройствами и/или одним или несколькими вторыми псевдоожижающими устройствами. Особенно предпочтительно, чтобы первое детектирующее устройство было функционально связано с первым псевдоожижающим устройством (устройствами) и шлюзовым устройством, чтобы образовать часть пневматического и механического управления, и чтобы второе детектирующее устройство было функционально связано с первым и вторым псевдоожижающим устройством (устройствами), чтобы образовать часть пневматического управления. Первое детектирующее устройство и/или второе детектирующее устройство предпочтительно являются датчиками уровня или преобразователями сигнала уровня, как они известны в данной области.

В другом аспекте представлен способ выгрузки и/или транспортировки материала, предпочтительно с судна, с использованием всасывающего устройства, как раскрыто выше, причем способ включает в себя следующие этапы:

- всасывание материала, подлежащего выгрузке, в приемный бункер;

- псевдоожижение материала, вводимого в приемный бункер, с использованием первого псевдоожижающего устройства;

- транспортировка псевдоожиженного материала из приемного бункера в камеру для материала с использованием первого псевдоожижающего устройства;

- транспортировка псевдоожиженного материала в камеру для материала с помощью второго псевдоожижающего устройства и выгрузка псевдоожиженного материала из камеры через соответствующее выпускное отверстие.

Псевдоожиженный материал попадает на отклоняющий элемент, отклоняется и транспортируется в камеру для материала по каналу, определенному отклоняющим элементом.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения описаны ниже со ссылкой на чертежи, которые приведены для иллюстрации настоящих предпочтительных вариантов осуществления изобретения, но не для их ограничения. На рисунках:

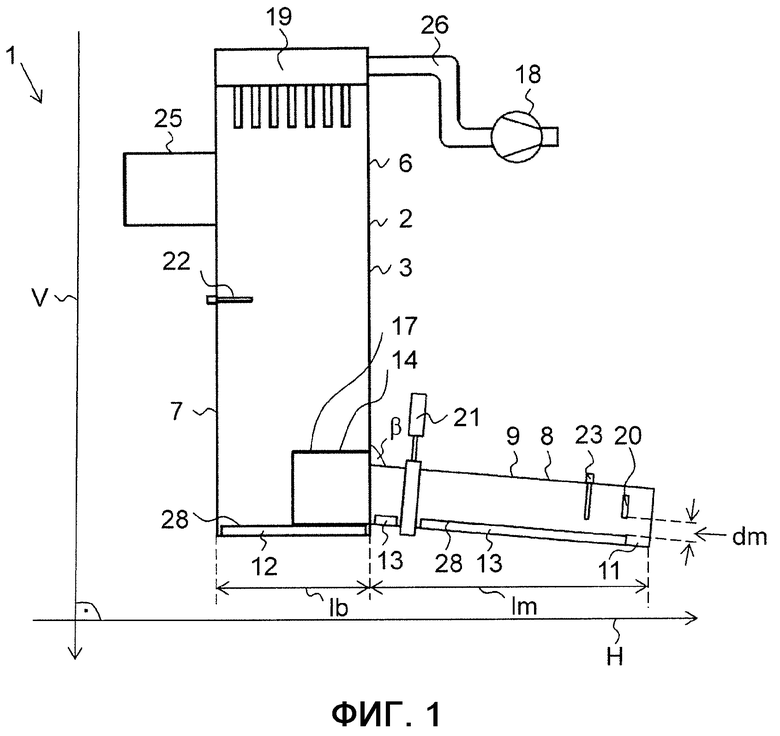

На фиг. 1 показан вид сбоку в разрезе всасывающего устройства, содержащего отклоняющий элемент и фильтрующее устройство в соответствии с первым вариантом осуществления изобретения;

На фиг. 2 показан вид сбоку в разрезе всасывающего устройства, содержащего фильтрующее устройство в соответствии с еще одним вариантом осуществления изобретения;

На фиг. 3 показан вид спереди в разрезе всасывающего устройства, содержащего отклоняющий элемент в соответствии с еще одним вариантом осуществления изобретения;

На фиг. 4 показан частичный вид спереди в разрезе всасывающего устройства, содержащего отклоняющий элемент в соответствии с еще одним вариантом осуществления изобретения;

На фиг. 5 показан частичный вид в поперечном разрезе всасывающего устройства в соответствии с фиг. 1;

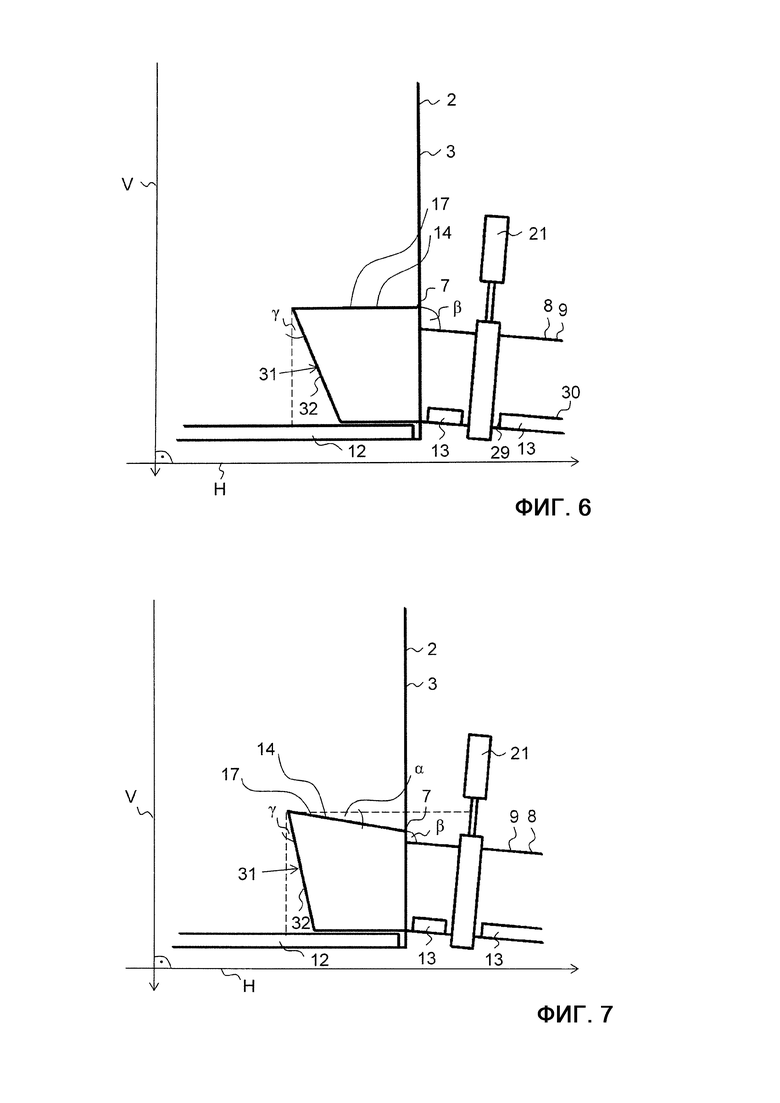

На фиг. 6 показан частичный вид сбоку в разрезе всасывающего устройства, содержащего отклоняющий элемент согласно еще одному варианту осуществления изобретения;

На фиг. 7 показан частичный вид сбоку в разрезе всасывающего устройства, содержащего отклоняющий элемент согласно еще одному варианту осуществления изобретения.

Осуществление изобретения

Далее со ссылкой на чертежи подробно рассмотрены некоторые аспекты всасывающего устройства 1 для выгрузки и/или транспортировки материала, предпочтительно порошкообразного, в частности, насыпного. Упомянутое всасывающее устройство 1 может служить для удаления материала из исходного места или устройства, например, с судна, и для транспортировки или перемещения упомянутого материала в конечное место или устройство. Если материал выгружают с судна, то всасывающее устройство обычно называют судовым разгрузочным устройством.

Всасывающее устройство 1 в соответствии с настоящим изобретением содержит, в частности, приемный бункер 2, камеру 8 для материала и вытяжное устройство 18. Если смотреть установленном положении, то приемный бункер 2 вытянут в вертикальном направлении V и содержит стенку 3 с впускным отверстием 4 и выпускным отверстием 5. Впускное отверстие 4 расположено в верхней области 6 приемного бункера 2, а выпускное отверстие 5 расположено в нижней области 7 приемного бункера 2 таким образом, что материал, подлежащий выгрузке, может всасываться в приемный бункер 2 через впускное отверстие 4 и затем течь внутри приемного бункера 2 от впускного отверстия 4 к выпускному отверстию 5 в вертикальном направлении V. С этой целью к впускному отверстию 4 приемного бункера 2 на внешней стороне стенки 3 бункера прикреплена впускная труба 25, которая может быть введена в исходное место или устройство, например, в судно, для передачи материала с судна во всасывающее устройство 1. Камера 8 для материала содержит стенку 9 с впускным отверстием 10 и выпускным отверстием 11, причем приемный бункер 2 и камера 8 для материала соединены друг с другом через выпускное отверстие 5 приемного бункера 2 и впускное отверстие 10 камеры 8 для материала. В данном случае приемный бункер 2 и камера 8 для материала находятся в непосредственной близости друг к другу. То есть камера 8 для материала примыкает к приемному бункеру в нижней области 7 приемного бункера 2. Более того, в настоящем примере камера 8 для материала расположена под углом β по отношению к приемному бункеру 2. То есть, в то время как приемный бункер 2 расположен в вертикальном направлении V, камера 8 для материала расположена под углом 0 по отношению к вертикальному направлению V. Другими словами, камера 8 для материала расположена по существу в горизонтальном направлении Н, проходящем перпендикулярно вертикальному направлению V. Здесь указанный угол β соответствует приблизительно 95°, т.е. камера 8 для материала расположена по существу перпендикулярно по отношению к приемному бункеру 2, но также, как лучше всего видно на фиг. 1 и 2, если смотреть в установленном положении, она слегка наклонена вниз от впускного отверстия 10 камеры 8 для материала к выпускному отверстию 11. Этот небольшой наклон служит для упрощения транспортировки или перемещения материала через камеру 8 под действием силы тяжести.

Вытяжное устройство 18 представлено здесь в виде вакуумной воздуходувки, которая удаляет воздух из приемного бункера 2 по направлению к внешней стороне всасывающего устройства 1, благодаря чему внутри всасывающего устройства 1 возникает отрицательное давление. Это отрицательное давление позволяет всасывающему устройству 1 удалять материал через впускную трубу 25 из исходного места или устройства и вводить этот материал через впускное отверстие 4 в приемный бункер 2. Вытяжное устройство 18 выполнено с возможностью создания отрицательного давления внутри всасывающего устройства 1 в диапазоне приблизительно 100-600 мбар. Для предотвращения загрязнения или засорения вытяжного устройства 18 между приемным бункером 2 и вытяжным устройством 18 предусмотрено фильтрующее устройство 19. В этом контексте следует отметить, что всасывающие устройства 1, показанные на фиг. 1 и 2, отличаются друг от друга тем, что фильтрующее устройство 19 расположено внутри приемного бункера 2, здесь в его верхней области 6, во всасывающем устройстве 1 согласно фиг. 1, в то время как фильтрующее устройство 19 расположено снаружи приемного бункера 2 во всасывающем устройстве 1 согласно фиг. 2. Таким образом, можно предусмотреть, чтобы фильтрующее устройство 19 было встроенным и/или внутренним компонентом приемного бункера 2, либо отдельным компонентом приемного бункера 2, соответственно. В первом случае фильтрующее устройство 19 соединено с вытяжным устройством 18 через первый вытяжной канал 26, проходящий от всасывающего устройства 1 к фильтрующему устройству 19 через вытяжное отверстие (не показано), предусмотренное в верхней области 6 стенки 3 приемного бункера 2. Во втором случае фильтрующее устройство 19 с одной стороны соединено с вытяжным отверстием (не показано), предусмотренным в стенке 3 приемного бункера 2, через первый вытяжной канал 26, а с другой стороны соединено с вытяжным устройством 18 через второй вытяжной канал 27.

Кроме того, во всасывающем устройстве 1 предусмотрено по меньшей мере первое псевдоожижающее устройство 12 и по меньшей мере второе псевдоожижающее устройство 13, причем первое псевдоожижающее устройство 12 расположено в приемном бункере 2, а второе псевдоожижающее устройство 13 расположено в камере 8 для материала. Первое псевдоожижающее устройство 13 выполнено с возможностью псевдоожижения материала, вводимого в приемный бункер 2, и для транспортировки псевдоожиженного материала из приемного бункера 2 в камеру 8 для материала. Второе псевдоожижающее устройство 13 выполнено с возможностью транспортировки псевдоожиженного материала через камеру 8 для материала и выгрузки псевдоожиженного материала из камеры 8 через выпускное отверстие 11. Первое и второе псевдоожижающие устройства 12, 13 представляют собой псевдоожижающие устройства, известные из уровня техники. То есть каждое из них содержит газопроницаемый элемент 28, например, текстиль, ткань или пористую стенку, через поры которых может проникать псевдоожижающий газ, например, через поры текстиля, ткани или пористой стенки. Для этого газопроницаемые элементы соединены с источником газа, который подает псевдоожижающий газ на газопроницаемые элементы. Хотя на чертежах это не показано, возможными источниками газа могут быть линии подачи газа, которые соединяют псевдоожижающий вентилятор, воздуходувку или сеть сжатого воздуха (не показаны) с газовыми впускным трубами, предусмотренными на приемном бункере 2 и камере 8 для материала. Эти газовые впускные трубы, в свою очередь, соединены с газопроницаемыми элементами 28 первого и второго псевдоожижающих устройств 12, 13. Эти газопроницаемые элементы 28 могут быть расположены на или в корпусах 29, которые в свою очередь расположены внутри приемного бункера 2 и камеры 8 для материала, соответственно. В присутствии псевдоожижающего газа внутри приемного бункера 2 происходит псевдоожижение и транспортировка материала из приемного бункера 2 в камеру 8. Кроме того, в присутствии псевдоожижающего газа в камере 8 для материала поддерживается псевдоожижение материала, который был транспортирован в камеру 8, и этот псевдоожиженный материал транспортируется по камере 8 к выпускному отверстию 11. Поэтому газопроницаемые элементы 28 первого и второго псевдоожижающих устройств 12, 13 можно рассматривать как определяющие транспортную поверхность 30, вдоль которой происходит транспортировка или перемещение материала, соответственно.

Для того, чтобы обеспечить возможность псевдоожижения порошкообразного материала в требуемой степени, а также его транспортировку или перемещение вдоль всего всасывающего устройства 1, предпочтительно предусмотреть псевдоожижающие устройства 12, 13 по всей длине Ib и ширине wb приемного бункера, а также по всей длине Im и ширине wm камеры 8 для материала. Особенно предпочтительно, если это достигнуто за счет наличия двух или более первых псевдоожижающих устройств 12 в приемном бункере 2, а также двух или более вторых псевдоожижающих устройств 13 в камере 8 для материала. А именно, в настоящем примере и как следует из фиг. 5, приемный бункер 2 содержит шесть первых псевдоожижающих устройств 12, каждое из которых имеет вытянутую форму и проходит в горизонтальном направлении Н перпендикулярно вертикальному направлению V. Транспортные поверхности 30, т.е. газопроницаемые элементы 28, в каждом случае проходят по всей длине Ib приемного бункера 2 в горизонтальном направлении Н. Однако, благодаря цилиндрической форме приемного бункера 2 в соответствии с настоящим примером, отдельные первые псевдоожижающие устройства 12 имеют разную длину в горизонтальном направлении Н. В случае, если приемный бункер 2 имеет другую геометрию, например, квадратную форму, то, разумеется, можно предположить, что первые псевдоожижающие устройства 12 имеют одинаковую длину в горизонтальном направлении Н. Как следует из фиг. 1 и 2, например, камера 8 для материала содержит два вторых псевдоожижающих устройства 13, причем первое из двух вторых псевдоожижающих устройств 13 расположено в области приемного бункера 2, а второе из двух вторых псевдоожижающих устройств 13 расположено после указанного первого псевдоожижающего устройства и проходит вдоль большей части длины lm камеры 8 для материала. Поэтому два вторых псевдоожижающих устройства 13 также имеют разную длину. Кроме того, в настоящем примере два вторых псевдоожижающих устройства 13 отделены друг от друга шлюзовым устройством 21 в виде шиберной задвижки, функция которой будет более подробно объяснена ниже.

Всасывающее устройство 1 выполнено таким образом, что отрицательное давление, создаваемое внутри него, поддерживается посредством столба материала, формируемого в процессе всасывания материала в приемный бункер 2. То есть, сам материал служит барьером между отрицательным давлением, создаваемым внутри всасывающего устройства 1, и внешней средой. Вышеупомянутое шлюзовое устройство 21, которое здесь соответствует шиберной задвижке, расположенной в камере 8 для материала, служит для механического управления, которое обеспечивает поддержание отрицательного давления внутри всасывающего устройства 1. А именно, в случае если столб материала более не способен поддерживать требуемое отрицательное давление, например, потому что его высота в вертикальном направлении V стала слишком мала, шиберная задвижка 21 закрывается, тем самым герметически изолируя отрицательное давление внутри приемного бункера 2. Однако в рабочем состоянии, т.е. когда столб материала способен поддерживать отрицательное давление внутри всасывающего устройства 1, шиберная задвижка 21 находится в открытом положении. Для этой цели можно предусмотреть одно или несколько адаптивных открытых положений шиберной задвижки 21, например, полностью открытое положение и два или более различных полуоткрытых положений. Таким образом, можно регулировать скорость потока псевдоожиженного материала через всасывающее устройство 1, в частности, через камеру 8 для материала. В этом контексте следует отметить, что возможны и другие шлюзовые устройства 21. Например, шлюзовое устройство 21 может быть обеспечено посредством вращающегося питателя или клапанного затвора, который может герметически изолировать приемный бункер 2 от камеры 8 для материала. Кроме того, дополнительно ограничить скорость потока псевдоожиженного материала можно с помощью ограничивающего элемента 20. Как следует из фиг. 1 и 2, ограничивающий элемент 20 в виде пластины 20 проходит внутрь камеры 8 для материала и проходит в нее так, чтобы по меньшей мере частично уменьшить поперечное сечение dm камеры 8. Таким образом, поперечное сечение dm камеры 8 для материала уменьшается настолько, что может быть получена требуемая максимальная скорость потока псевдоожиженного материала через камеру 8.

В дополнение к такому механическому управлению всасывающее устройство 1 также включает в себя пневматическое управление, содержащее первое псевдоожижающее устройство (устройства) 12 и второе псевдоожижающее устройство (устройства) 13 и выполненное с возможностью регулировки высоты материала или псевдоожиженного материала, соответственно, внутри приемного бункера 2, а также регулировки скорости потока псевдоожиженного материала через камеру 8 путем избирательного управления первым и вторым псевдоожижающими устройствами 12, 13. Избирательное управление псевдоожижающими устройствами 12, 13 означает, что одно или несколько первых псевдоожижающих устройств 12 и/или одно или несколько вторых псевдоожижающих устройств 13 избирательно включаются и выключаются. Помимо этого или альтернативно, избирательная работа псевдоожижающих устройств 12, 13 возможна путем избирательной регулировки количества или давления псевдоожижающего газа, подаваемого в одно или несколько первых и/или вторых псевдоожижающих устройств 12, 13.

Для избирательного управления псевдоожижающими устройствами 12, 13 и шлюзовым устройством 21 всасывающее устройство 1 дополнительно содержит по меньшей мере первое детектирующее устройство 22 и по меньшей мере второе детектирующее устройство 23. Здесь первое детектирующее устройство 22 в виде датчика уровня, в частности, реле уровня или преобразователя сигнала уровня, как известно в данной области, находится внутри приемного бункера 2. Как лучше всего видно на фиг. 1-3, указанный датчик уровня 22 расположен приблизительно на половине высоты приемного бункера 2 в вертикальном направлении V. Это положение определяет минимальную высоту столба материала, необходимую для поддержания отрицательного давления внутри всасывающего устройства 1. Таким образом, датчик уровня 22 может определять по меньшей мере одно первое состояние, например, высоту материала или псевдоожиженного материала внутри приемного бункера 2. В случае, если детектированная высота материала или псевдоожиженного материала ниже порогового значения, то шлюзовое устройство 21, здесь это шиберная задвижка, закрывается. В случае, если детектированный уровень не соответствует требуемому значению, то работа одного или нескольких первых псевдоожижающих устройств 12 избирательно регулируется, например, путем их включения/выключения или изменения давления псевдоожижающего газа. Второе детектирующее устройство 23 предпочтительно также соответствует датчику уровня и расположено в камере 8 для материала так, чтобы детектировать по меньшей мере одно второе состояние, например, высоту или скорость потока псевдоожиженного материала в камере 8. В случае если детектированная высота или скорость потока псевдоожиженного материала в камере 8 выше или ниже соответствующего порогового значения, то работа одного или нескольких первых псевдоожижающих устройств 12 и/или одного или нескольких вторых псевдоожижающих устройств 13 избирательно регулируется, например, путем их включения/выключения или изменения давления псевдоожижающего газа. Поэтому можно сказать, что первое детектирующее устройство 22 функционально связано с первым псевдоожижающим устройством (устройствами) и шлюзовым устройством 21, а второе детектирующее устройство 23 функционально связано с первым псевдоожижающим устройством (устройствами) 12 и вторым псевдоожижающим устройством (устройствами) 13 соответственно. Другими словами, первое детектирующее устройство 22 является частью пневматического и механического управления, в то время как второе детектирующее устройство 23 является частью пневматического управления.

Всасывающее устройство 1 дополнительно содержит отклоняющий элемент 14, который расположен в нижней области 7 приемного бункера 2 и отходит от стенки 3 бункера по меньшей мере частично внутрь приемного бункера 2 в горизонтальном направлении Н так, чтобы определить канал 15. Отклоняющий элемент 14 расположен и выполнен с возможностью отклонения псевдоожиженного материала, попадающего на этот отклоняющий элемент таким образом, что этот псевдоожиженный материал транспортируется в камеру 8 по каналу 15. Поэтому можно считать, что отклоняющий элемент 14 определяет канал 15 или туннель, по которому псевдоожиженный материал транспортируется через приемный бункер 2 и выпускное отверстие 5 приемного бункера 2, а затем через впускное отверстие 10 в камеру 8 для материала. Кроме того, отклоняющий элемент 14 расположен и выполнен с возможностью отклонения попадающего на него псевдоожиженного материала вбок относительно вертикального направления V. Расположение и форма отклоняющего элемента 14 позволяет отводить псевдоожиженный материал из приемного бункера 2 по центру, при этом сведены к минимуму силы трения, возникающие между материалом и стенкой 3 бункера, и в результате обеспечена беспрепятственная выгрузка или транспортировка материала.

Предпочтительно, чтобы выпускное отверстие 5 приемного бункера 2 было расположено по центру геометрической формы приемного бункера 2. То есть, в цилиндрическом приемном бункере 2 выпускное отверстие 5 предпочтительно располагается в месте наибольшего диаметра или габаритной ширины cwb приемного бункера 2, см., например, фиг. 5. В квадратном приемном бункере выпускное отверстие предпочтительно располагается по центру в поперечном направлении, перпендикулярном вертикальному направлению V и горизонтальному направлению Н. В любом случае предпочтительно, чтобы отклоняющий элемент 14 располагался по центру с учетом геометрической формы приемного бункера 2. То есть, в показанном здесь цилиндрическом приемном бункере 2 отклоняющий элемент 14 расположен в месте наибольшего диаметра или габаритной ширины cwb приемного бункера 2, см., например, фиг. 5. Другими словами, отклоняющий элемент 14 проходит по центру от стенки 3 приемного бункера 2 относительно его ширины wb, если смотреть в поперечном разрезе. Кроме того, если смотреть в поперечном разрезе, отклоняющий элемент 14 проходит в горизонтальном направлении Н на длину Id, составляющую здесь приблизительно 50% диаметра или габаритной ширины cwb приемного бункера 2. Таким образом, отклоняющий элемент 14 определяет канал 15, который проходит от центра приемного бункера 2 до выпускного отверстия 5. В данном случае отклоняющий элемент 14 расположен внутри приемного бункера 2 таким образом, что по меньшей мере верхняя часть 17 отклоняющего элемента 14 расположена перед выпускным отверстием 5 приемного бункера 2 в вертикальном направлении V, если смотреть от впускного отверстия 4 приемного бункера 2 в сторону выпускного отверстия 5. Однако отклоняющий элемент 14 также может быть расположен внутри приемного бункера 2 таким образом, что по меньшей мере верхняя часть 17 отклоняющего элемента 14 и выпускное отверстие 5 приемного бункера 2 расположены по существу на одной высоте в вертикальном направлении V. Другими словами, самая верхняя часть отклоняющего элемента 14 не должна располагаться после выпускного отверстия 5 приемного бункера 2, если смотреть от впускного отверстия 4 приемного бункера 2 в сторону выпускного отверстия 5. Таким образом, отклоняющий элемент 14 можно также рассматривать как экран, защищающий выпускное отверстие 5 приемного бункера от материала или псевдоожиженного материала внутри приемного бункера 2.

Возможны различные формы отклоняющего элемента 14. Например, отклоняющий элемент 14, если смотреть в продольном разрезе, может иметь по существу квадратную форму (см. фиг. 1 и 2) или по существу полукруглую форму (см. фиг. 3 и 4). Однако возможны и другие формы. Кроме того, отклоняющий элемент 14, в частности его нижняя часть 16, может проходить в вертикальном направлении V до упора в область 24 днища приемного бункера 2, см. фиг. 3. Однако также возможно, что расстояние db образуется между нижней частью 16 отклоняющего элемента 14 и областью 24 днища приемного бункера 2, см. фиг. 4. Первое псевдоожижающее устройство 12 расположено в области 24 днища приемного бункера 2. Поэтому в первом случае нижняя часть 16 отклоняющего элемента 14 проходит в вертикальном направлении V до первых псевдоожижающих устройств 12, в частности, до газопроницаемых элементов 28. Во втором случае расстояние db образуется между первыми псевдоожижающими устройствами 12, в частности газопроницаемыми элементами 28, и нижней частью 16 отклоняющего элемента 14. В любом случае предпочтительно, чтобы одно или несколько первых псевдоожижающих устройств 12 было расположено после отклоняющего элемента 14, если смотреть в вертикальном направлении V от впускного отверстия 4 приемного бункера 2 в сторону выпускного отверстия 5. Другими словами, предпочтительно, чтобы первые псевдоожижающие устройства 12 проходили по каналу 15, определяемому отклоняющим элементом 14.

Как явно следует из сравнения отклоняющего элемента 14, показанного на фиг. 6 и 7, отклоняющий элемент 14, предпочтительно его верхняя часть 17, может проходить параллельно горизонтальному направлению Н (см. фиг. 6) или наклонно вдоль горизонтального направления Н (см. фиг. 7). В последнем случае предпочтительно, чтобы отклоняющий элемент 14, предпочтительно его верхняя часть 17, определял угол наклона α в пределах приблизительно 1-15°, предпочтительно приблизительно 2-10°, особенно предпочтительно приблизительно 3-5° относительно горизонтального направления Н. Кроме того, особенно предпочтительно, чтобы наклонный отклоняющий элемент 14 был направлен вниз от горизонтального направления Н, если смотреть в направлении выпускного отверстия 5 приемного бункера 2, чтобы способствовать свободному течению псевдоожиженного материала.

Кроме того, как следует из сравнения фиг. 1 и 2 с фиг. 6 и 7, отклоняющий элемент 14 может определять впуск или отверстие 31, ведущее в канал 15, проходящий параллельно вертикальному направлению V (см. фиг. 1 и 2) или наклонно относительно вертикального направления V (см. фиг. 6 и 7). В последнем случае возможно, что отклоняющий элемент 14 определяет угол у приблизительно 1-15° между вертикальным направлением V и ближайшей концевой кромкой 32, ограничивающей впуск или отверстие 31 канала 15. Наклонный впуск или отверстие 31 улучшает поток псевдоожиженного материала в канал 15.

Изобретение относится к всасывающим устройствам. Всасывающее устройство для выгрузки и/или транспортировки порошкообразного материала содержит приемный бункер, камеру, вытяжное и псевдоожижающие устройства и отклоняющий элемент. Бункер проходит в вертикальном направлении и содержит стенку с впускным и выпускным отверстиями. Впускное отверстие расположено в верхней области бункера, а выпускное - в нижней. Камера содержит стенку с впускным и выпускным отверстиями. Бункер и камера соединены друг с другом через выпускное отверстие бункера и впускное отверстие камеры. Вытяжное устройство соединено с бункером и выполнено с возможностью удаления воздуха из него к внешней стороне устройства и создания внутри отрицательного давления. Первое псевдоожижающее устройство расположено в бункере, а второе - в камере. Первое устройство выполнено для псевдоожижения материала, вводимого в бункер, и транспортировки его в камеру. Второе - с возможностью транспортировки материала через камеру и его выгрузки из камеры. Отклоняющий элемент для отклонения материала расположен в нижней области бункера и отходит от стенки бункера внутрь в горизонтальном направлении. Достигается обеспечение стабильной и непрерывной выгрузки и/или транспортировки материала. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Всасывающее устройство (1) для выгрузки и/или транспортировки порошкообразного, в частности, насыпного материала, содержащее:

- приемный бункер (2), проходящий в вертикальном направлении (V) и содержащий стенку (3) бункера с впускным отверстием (4) и выпускным отверстием (5),

причем впускное отверстие (4) расположено в верхней области (6) приемного бункера (2), а выпускное отверстие (5) расположено в нижней области (7) приемного бункера (2) для обеспечения всасывания материала, подлежащего выгрузке, в приемный бункер (2) через впускное отверстие (4) и его протекания внутри приемного бункера (2) от впускного отверстия (4) к выпускному отверстию (5) в вертикальном направлении (V),

- камеру (8) для материала, содержащую стенку (9) камеры с впускным отверстием (10) и выпускным отверстием (11),

причем приемный бункер (2) и камера (8) для материала соединены друг с другом через выпускное отверстие (5) приемного бункера (2) и впускное отверстие (10) камеры (8) для материала,

- вытяжное устройство (18), соединенное с приемным бункером (2),

причем вытяжное устройство (18) выполнено с возможностью удаления воздуха из приемного бункера (2) к внешней стороне всасывающего устройства (1) и создания за счет этого внутри всасывающего устройства (1) отрицательного давления, и

- по меньшей мере первое псевдоожижающее устройство (12) и по меньшей мере второе псевдоожижающее устройство (13),

причем первое псевдоожижающее устройство (12) расположено в приемном бункере (2), а второе псевдоожижающее устройство (13) расположено в камере (8) для материала,

причем первое псевдоожижающее устройство (13) выполнено с возможностью псевдоожижения материала, вводимого в приемный бункер (2), и транспортировки псевдоожиженного материала из приемного бункера (2) в камеру (8) для материала, и

при этом второе псевдоожижающее устройство (13) выполнено с возможностью транспортировки псевдоожиженного материала через камеру (8) для материала и его выгрузки из камеры (8) для материала через соответствующее выпускное отверстие (11),

отличающееся тем, что оно дополнительно содержит отклоняющий элемент (14), расположенный в нижней области (7) приемного бункера (2) и отходящий от стенки (3) бункера, по меньшей мере частично, внутрь приемного бункера (2) в горизонтальном направлении (Н), проходящим перпендикулярно вертикальному направлению (V), или наклонно в горизонтальном направлении (Н) для определения канала (15), причем отклоняющий элемент (14) расположен и выполнен с возможностью отклонения псевдоожиженного материала, попадающего на этот отклоняющий элемент (14), для обеспечения транспортировки псевдоожиженного материала в камеру (8) для материала по каналу (15).

2. Всасывающее устройство (1) по п. 1, в котором габаритная ширина (cwb) приемного бункера (2), если смотреть в поперечном разрезе, определена в горизонтальном направлении (Н), причем отклоняющий элемент (14) проходит в горизонтальном направлении (Н) на длину (Id), составляющую приблизительно 30-70%, предпочтительно приблизительно 50% габаритной ширины (cwb) приемного бункера (2).

3. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором нижняя часть (16) отклоняющего элемента (14) проходит в вертикальном направлении (V) до области (24) днища приемного бункера (2); или

между нижней частью (16) отклоняющего элемента (14) и областью (24) днища приемного бункера (2) образовано расстояние (db), предпочтительно составляющее приблизительно 1-500 мм, более предпочтительно приблизительно 100-300 мм, особенно предпочтительно приблизительно 200 мм.

4. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором по меньшей мере верхняя часть (17) отклоняющего элемента (14) расположена перед выпускным отверстием (5) приемного бункера (2) в вертикальном направлении (V), если смотреть от впускного отверстия (4) приемного бункера (2) в направлении соответствующего выпускного отверстия (5); или

по меньшей мере верхняя часть (17) отклоняющего элемента (14) и выпускное отверстие (5) приемного бункера (2) расположены по существу на одинаковой высоте в вертикальном направлении (V).

5. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором весь отклоняющий элемент (14) или его верхняя часть (17), проходит наклонно в горизонтальном направлении (Н); или

весь отклоняющий элемент (14) или его верхняя часть (17), проходит параллельно горизонтальному направлению (Н).

6. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором отклоняющий элемент (14), предпочтительно его верхняя часть (17), проходит наклонно в горизонтальном направлении (Н) и определяет угол наклона (α) приблизительно 1-15°, предпочтительно приблизительно 2-10°, особенно предпочтительно приблизительно 3-5° от горизонтального направления (Н), и/или

отклоняющий элемент (14) проходит вниз от горизонтального направления (Н), если смотреть в направлении выпускного отверстия (5) приемного бункера (2).

7. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором отклоняющий элемент (14) проходит по центру от стенки (3) приемного бункера (2) относительно его ширины (wb), если смотреть в поперечном разрезе.

8. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором приемный бункер (2) и камера (8) для материала расположены непосредственно смежно друг с другом.

9. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором камера (8) для материала расположена под углом (β) относительно приемного бункера (2).

10. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором фильтрующее устройство (19) расположено внутри приемного бункера (2) в области соединения между приемным бункером (2) и вытяжным устройством (18), или

фильтрующее устройство (19) расположено снаружи приемного бункера (2) и между приемным бункером (2) и вытяжным устройством (18).

11. Всасывающее устройство (1) по любому из предыдущих пунктов, выполненное таким образом, что поддержание отрицательного давления, создаваемого внутри всасывающего устройства (1), предусмотрено посредством столба материала, образованного в процессе подаче материала в приемный бункер (2), и/или

всасывающее устройство (1) содержит по меньшей мере одно шлюзовое устройство (21), выполненное и расположенное с возможностью поддержания отрицательного давления, создаваемого внутри приемного бункера (2), причем шлюзовое устройство предпочтительно представляет собой шиберную задвижку

(21), вращающийся питатель или клапанный затвор.

12. Всасывающее устройство (1) по любому из предыдущих пунктов, в котором ограничивающий элемент (20), расположенный внутри камеры (8) для материала, ограничивает поперечное сечение (dm) камеры (8) для материала для обеспечения требуемой максимальной скорости потока псевдоожиженного материала через камеру (8) для материала.

13. Всасывающее устройство (1) по любому из предыдущих пунктов, дополнительно включающее в себя пневматическое управление, содержащее первое псевдоожижающее устройство (12) и/или второе псевдоожижающее устройство (13) и выполненное с возможностью регулировки высоты материала и/или псевдоожиженного материала внутри приемного бункера (2) и/или регулировки скорости потока псевдоожиженного материала через камеру (8) для материала.

14. Всасывающее устройство (1) по любому из предыдущих пунктов, дополнительно содержащее по меньшей мере первое детектирующее устройство (22) и/или по меньшей мере второе детектирующее устройство (23),

причем первое детектирующее устройство (22) расположено в приемном бункере (2) и выполнено с возможностью детектирования первого состояния, такого как высота материала или псевдоожиженного материала внутри приемного бункера (2),

причем второе детектирующее устройство (23) расположено в камере (8) для материала и выполнено с возможностью детектирования второго состояния, такого как высота или скорость потока псевдоожиженного материала в камере (8) для материала, и

при этом первое детектирующее устройство (22) и/или второе детектирующее устройство (23) предпочтительно являются датчиками уровня или преобразователями сигнала уровня.

15. Способ выгрузки и/или транспортировки материала, предпочтительно с судна, с помощью всасывающего устройства (1) по любому из предыдущих пунктов, включающий в себя следующие этапы:

- всасывание материала, подлежащего выгрузке, в приемный бункер (2);

- псевдоожижение материала, вводимого в приемный бункер (2), с помощью первого псевдоожижающего устройства (12);

- транспортировка псевдоожиженного материала из приемного бункера (2) в камеру (8) для материала с помощью первого псевдоожижающего устройства (12);

- транспортировка псевдоожиженного материала в камеру (8) для материала с помощью второго псевдоожижающего устройства (13) и выгрузка псевдоожиженного материала из камеры (8) для материала через выпускное отверстие (11),

причем псевдоожиженный материал попадает на отклоняющий элемент (14), обеспечивающий отклонение и транспортировку материала в камеру (8) для материала по каналу (15), определенному отклоняющим элементом (14).

| Устройство для перемещения и поворота груза | 1985 |

|

SU1258789A1 |

| Способ регенерации нитрующей смеси | 1984 |

|

SU1213087A1 |

| ПАРААМИНОГИППУРОВАЯ КИСЛОТА (ПАГ) КАК ВЕЩЕСТВО ДЛЯ ЗАЩИТЫ ПОЧЕК | 2020 |

|

RU2804349C2 |

| СПОСОБ ВЫБОРА ШРИФТА | 2003 |

|

RU2316814C2 |

| Станок для закручивания на звеньях увязочных комплектов конца петель | 1940 |

|

SU70875A1 |

Авторы

Даты

2024-03-18—Публикация

2020-06-10—Подача