Изобретение относится к электронной технике и может быть использовано при конструировании и изготовлении оборудования, предназначенного для производства вакуумных герметизированных магнитоуправляемых контактов (герконов).

Технический результат заключается в обеспечении возможности заварки герконов с «коротким» штенгелем.

К одной из ключевых операций процесса изготовления вакуумных герконов (ВГ) относится заварка в инертной среде контакт-деталей в стеклянный баллон. При этом инертный газ (азот, аргон) подается в стеклобаллон через его нижний торец и приваренный к стеклобаллону штенгель, выполненный в виде отрезка тонкостенной стеклянной трубки и расположенный перпендикулярно поверхности баллона.

Нагрев и заварка спаев геркона осуществляется с помощью двух резистивных электрических нагревателей или источников инфракрасного излучения. После формирования и остывания спаев подачу инертного газа в стеклобаллон геркона прекращают.

В настоящее время на стадии сборки и заварки ВГ, как правило, используется штенгель длиной 40-50 мм, на который плотно надета гибкая термостойкая резиновая или полихлорвиниловая трубка, соединенная с источником инертного газа. После заварки герконов штенгель механически обрезают до длины равной 7 мм, необходимой для выполнения последующих операций их откачки и герметизации. В процессе обрезки штенгеля образуются посторонние частицы в виде стеклянной крошки. Часть частиц попадает вовнутрь геркона, провоцируя его незамыкание в процессе эксплуатации.

Решить проблему снижения количества стеклянных частиц позволяет новая последовательность технологических операций изготовления геркона:

- обрезка штенгеля до конечной длины выполняется после его приваривания к стеклобаллону;

- полученные стеклобаллоны обрабатывают в растворах кислот для удаления посторонних частиц;

- выполняют сборку, заварку, откачку и отпай герконов.

Однако использование «короткого» штенгеля приводит к усложнению операций сборки и заварки ВГ, вызванной необходимостью корректировки условий подачи инертного газа в их стеклобаллоны.

Известно устройство сборки и заварки ВГ, содержащее держатели контакт-деталей и стеклобаллона, а также систему подачи инертного газа в стеклобаллон [SU 210258 A1, H01H 49/00, опубл. 06.02.1968 г.].

Работает данное устройство следующим образом. Контакт-детали с помощью держателей фиксируют внутри стеклобаллона. Затем, продувая инертный газ через нижний торец стеклобаллона, последовательно заваривают верхний и нижний спаи геркона.

Недостаток данного технического решения заключается в том, что оно не применимо к изготовлению ВГ со штенгелем.

Известно устройство сборки и заварки ВГ со штенгелем, выполненным в виде отрезка тонкостенной стеклянной трубки, продольная ось симметрии которой расположена перпендикулярно поверхности стеклобаллона, содержащее держатели контакт-деталей и стеклобаллона, резистивные источники нагрева, а также систему подачи инертного газа в стеклобаллон, в которой поступление газа в штенгель обеспечивается с помощью термостойкой резиновой трубки [Куркин В.И. Основы расчета и конструирования оборудования электровакуумного производства. - М.: Высшая школа. - 1971 г., с. 418-419].

Недостаток известного технического решения заключается в том, что при заварке температура спаев геркона достигает ~1000°С. Близко расположенный к одному из спаев штенгель, имеющий длину 7,0 мм, нагревается до температуры 500-600°С, при которой резиновая трубка выделяет агрессивные газы, «стареет», теряет герметичность и прилипает к поверхности штенгеля. В результате внутри геркона скапливаются химически активные примесные газы, нарушается режим подачи в его объем инертного газа, что приводит к окислению поверхности контакт-деталей. Проблему не решает использование трубок из поливинилхлорида или высокотемпературных силиконовых герметиков - они также обугливаются, крошатся и прилипают к штенгелю.

Наиболее близким устройством того же назначения к заявляемому объекту по совокупности технических признаков и достигаемому результату является устройство сборки и заварки ВГ со штенгелем, выполненным в виде отрезка тонкостенной стеклянной трубки, продольная ось симметрии которой расположена перпендикулярно поверхности стеклобаллона, содержащее держатели контакт-деталей и стеклобаллона, резистивные источники нагрева, систему подачи инертного газа в стеклобаллон, в которой поступление газа в штенгель обеспечивается с помощью отрезка металлической тонкостенной трубки [SU 1605285 A1, H01H 11/04, опубл. 07.11.1990 г.].

Описанное устройство принято за прототип предлагаемого изобретения.

Недостаток известного технического решения заключается в том, что связанная с источником инертного газа металлическая трубка в процессе сборки и заварки надевается на штенгель геркона с определенным радиальным зазором. В этом случае не весь газ поступает в баллон. Часть потока газа направлена перпендикулярно поверхности баллона и интенсивно обдувает расположенный в непосредственной близости от штенгеля резистивный нагреватель, обеспечивающий плавление материала стеклобаллона и формирование нижнего спая. В результате произвольным образом изменяется температура нагревателя и, как следствие, качество получаемого спая.

Кроме того, при изготовлении геркона имеет место разброс диаметров штенгеля и его отклонений от направления, перпендикулярного поверхности стеклобаллона. Данные разбросы могут приводить к отламыванию штенгеля геркона при надевании на него металлической трубки.

Таким образом, непосредственное использование известного устройство сборки и заварки ВГ с «коротким» штенгелем, принятого за прототип, не обеспечивает получение стабильного качества его нижнего спая и снижает процент выхода годных герконов.

Задача, на решение которой направлено заявленное техническое решение, предполагает модернизацию конструкции известного устройства сборки и заварки ВГ.

Технический результат заключается в обеспечении возможности заварки герконов с «коротким» штенгелем, позволяющей обеспечить низкий процент брака.

Данный технический результат достигается тем, что в устройстве сборки и заварки ВГ со штенгелем, выполненным в виде отрезка тонкостенной стеклянной трубки, продольная ось симметрии которой расположена перпендикулярно поверхности стеклобаллона, содержащем держатели контакт-деталей и стеклобаллона, резистивные источники нагрева, систему подачи инертного газа в стеклобаллон, в которой поступление газа в штенгель обеспечивается с помощью отрезка металлической тонкостенной трубки, при этом относительно своих продольных осей симметрии угол наклона плоскости торца штенгеля составляет 90°, а угол наклона плоскости торца трубки равен 40-50°, отношение диаметров внутреннего поперечного сечения трубки и штенгеля составляет 1,3-1,5, продольные оси симметрии штенгеля и трубки находятся в одной вертикальной плоскости, а угол между ними равен 10-20°, расстояние между верхними точками торцов трубки и штенгеля составляет 4,0-6,0 мм, а расстояние между нижними точками торцов трубки и штенгеля равно 0,5-1,0 мм.

Используемые геометрические размеры, взаимного расположения конструкционных элементов устройства, формы торца штенгеля и трубки, решают две задачи:

- обеспечивают блокировку поступления в объем стеклобаллона через штенгель атмосферного воздуха;

- предотвращают интенсивный обдув инертным газом нижнего спая геркона и расположенного рядом с ним резистивного нагревателя.

Последнее обстоятельство обусловлено тем, что за счет используемой формы торца трубки и ее наклона относительно штенгеля формируется поток газа, направленный к центру стеклобаллона.

Требования к взаимному расположению продольных осей штенгеля и трубки, расстояниям между характерными точками их торцов позволяют однозначно задать расположение в пространстве данных элементов устройства и предотвратить разрушение штенгеля при заварке герконов.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволил установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

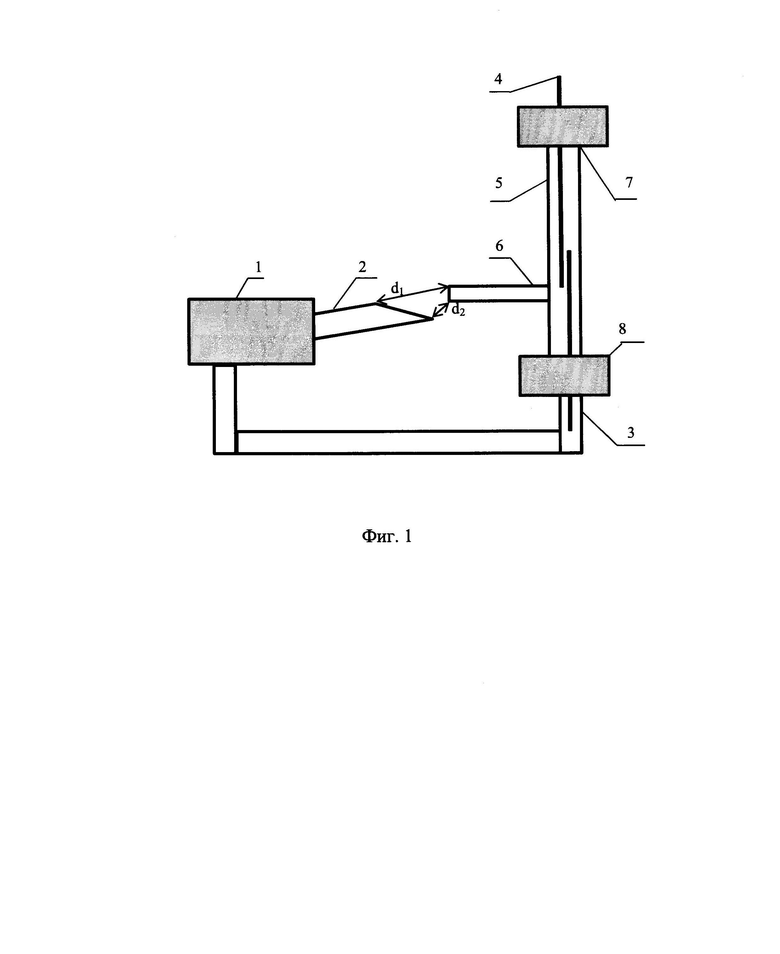

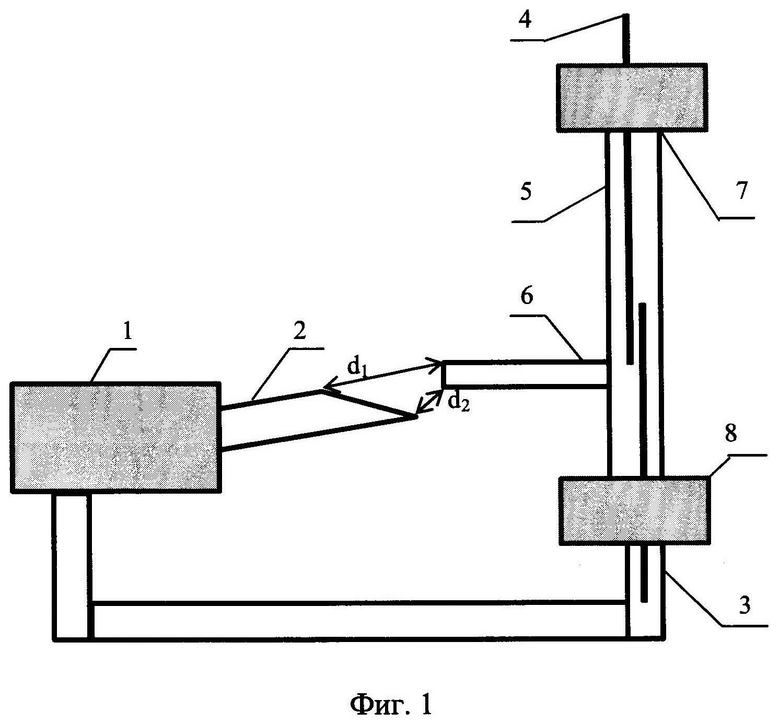

Работа устройства поясняется чертежами, где на фиг.1 представлена его функциональная схема, которая состоит из системы подачи инертного газа в геркон 1 с выходными металлическими трубками 2 и 3. Геркон, подлежащий заварке, собирается из двух контакт-деталей 4 и стеклобаллона 5 со штенгелем 6, которые закрепляется на автомате заварки с помощью держателей (на схеме не показаны). Нагрев мест спаев герконов осуществляется с помощью резистивных нагревателей 7 и 8.

Работает устройство следующим образом.

Производится загрузка контакт-деталей 4 и стеклобаллона 5 в держатели. При этом контакт-детали располагают внутри стеклобаллона с обеспечением их необходимой взаимной ориентации. Трубку подачи инертного газа 2 располагают вблизи штенгеля геркона 6 с выполнением необходимых требований к их взаимному расположению и расстояниям между характерным точками (d1, d2).

Затем производится подача газа из системы 1 по трубке 3 в нижний торец и по трубке 2 в штенгель геркона. При этом часть потока газа обдувает внешнюю поверхность штенгеля, выходит наружу и исключает затягивание атмосферного воздуха вовнутрь стеклобаллона.

Поток газа, поступающий в стелобаллон через штенгель, разделяется на две составляющие: одна поступает в верхнюю, другая в его нижнюю часть. Газ выходит через торцы стеклобаллона наружу, что также исключает доступ атмосферного воздуха в геркон.

На финишной стадии производится последовательная заварка верхней и нижней контакт-детали в стеклобаллон при помощи нагревателей 7 и 8. Инертный газ, поступающий в стеклобаллон, исключает попадание в него атмосферного воздуха и предотвращает окисление деталей. После охлаждения спаев подача инертного газа в штенгель геркона прекращается.

Взаимное расположение, геометрические размеры отверстий трубки и штенгеля обеспечивают воспроизводимый процесс заварки герконов при фиксированных температурах спаев.

Испытания предлагаемого устройства производились в условиях производства применительно к герконам МКА-40142. Использовалось два варианта сборки и заварки герконов.

1. Длина штенгеля герконов составляет 40 мм, на него надета гибкая трубка из поливинилхлорида, связанная с источником инертного газа (азота); механическая обрезка штенгеля до длины 7 мм осуществлялась после заварки герконов.

2. Исходная длина штенгеля герконов равна 7 мм, подача азота в штенгель производилась с помощью отрезка металлической трубки. Система подачи газа в штенгель геркона имела следующие параметры:

- угол наклона плоскости торца штенгеля составляет 90°;

- угол наклона плоскости торца трубки равен 45°;

- отношение диаметров внутреннего поперечного сечения трубки и штенгеля составляет 1,4;

- угол между находящимися в одной вертикальной плоскости продольными осями симметрии штенгеля и трубки равен 15°;

- расстояние между верхними точками торцов трубки и штенгеля равно 5,0 мм, а расстояние между их нижними точками 0,75 мм.

С помощью каждого устройства было изготовлено по 200 герконов. Все герконы соответствовали регламентным требованиям. Количество герконов, отбракованных из-за наличия стеклянных посторонних частиц, различно: при использовании 1-го варианта оно составляло 12-16%; при использовании 2-го варианта устройства не превышало 1-2%.

Таким образом, испытания предлагаемого устройства в условиях производства показало, что оно обеспечивает удаление большей части посторонних частиц в виде стеклянной крошки.

Конструкция предлагаемого устройства проста в изготовлении и удобна в эксплуатации.

Положительный эффект от его использования обусловлен повышением качества и процента выхода годных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки герконов | 1988 |

|

SU1605285A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ВЫСОКОВОЛЬТНЫХ ВАКУУМНЫХ ГЕРКОНОВ | 2021 |

|

RU2766570C1 |

| Способ восстановления геркона, отработавшего ресурс | 1988 |

|

SU1607025A1 |

| СПОСОБ КОРРЕКТИРОВКИ МЕЖКОНТАКТНОГО ЗАЗОРА ГЕРКОНА | 2012 |

|

RU2491676C1 |

| Способ сборки герконов и устройство для его осуществления | 1985 |

|

SU1292056A1 |

| Способ сборки и заварки герконов и устройство для осуществления этого способа | 1975 |

|

SU561230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТНЫХ УСТРОЙСТВ | 1970 |

|

SU269307A1 |

| Способ изготовления герконов | 1990 |

|

SU1749933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ АТОМНЫХ ЯЧЕЕК С ПАРАМИ АТОМОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2554358C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНА | 2017 |

|

RU2667495C1 |

Изобретение относится к электронной технике и может быть использовано при изготовлении оборудования, предназначенного для заварки вакуумных герметизированных магнитоуправляемых контактов (герконов) со штенгелем. Технический результат заключается в обеспечении заварки герконов с «коротким» штенгелем при стабильном качестве нижнего спая геркона. Устройство сборки и заварки вакуумного геркона со штенгелем, выполненным в виде отрезка тонкостенной стеклянной трубки, продольная ось симметрии которой расположена перпендикулярно поверхности стеклобаллона, содержит держатели контакт-деталей и стеклобаллона, резистивные источники нагрева, систему подачи инертного газа в стеклобаллон, в которой поступление газа в штенгель обеспечивается с помощью отрезка металлической тонкостенной трубки, при этом согласно изобретению геометрические размеры взаимного расположения конструкционных элементов устройства, формы торца штенгеля и трубки обеспечивают блокировку поступления атмосферного воздуха через штенгель в баллон и предотвращают интенсивный обдув инертным газом нижнего спая геркона и рядом с ним расположенного резистивного нагревателя. 1 ил.

Устройство сборки и заварки вакуумного геркона со штенгелем, выполненным в виде отрезка тонкостенной стеклянной трубки, продольная ось симметрии которой расположена перпендикулярно поверхности стеклобаллона, содержащее держатели контакт-деталей и стеклобаллона, резистивные источники нагрева, систему подачи инертного газа в стеклобаллон, в которой поступление газа в штенгель обеспечивается с помощью отрезка металлической тонкостенной трубки, отличающееся тем, что относительно своих продольных осей симметрии угол наклона плоскости торца штенгеля составляет 90°, а угол наклона плоскости торца трубки равен 40-50°, отношение диаметров внутреннего поперечного сечения трубки и штенгеля составляет 1,3-1,5, продольные оси симметрии штенгеля и трубки находятся в одной вертикальной плоскости, а угол между ними равен 10-20°, расстояние между верхними точками торцов трубки и штенгеля составляет 4,0-6,0 мм, а расстояние между нижними точками торцов трубки и штенгеля равно 0,5-1,0 мм.

| СПОСОБ ЗАВАРКИ ГЕРМЕТИЗИРОВАННЫХ КОЛБ С КОНТАКТАМИ | 0 |

|

SU210258A1 |

| Устройство для сборки герконов | 1988 |

|

SU1605285A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ВЫСОКОВОЛЬТНЫХ ВАКУУМНЫХ ГЕРКОНОВ | 2021 |

|

RU2766570C1 |

| US 5909163 A1, 01.06.1999. | |||

Авторы

Даты

2024-04-09—Публикация

2023-03-28—Подача