Изобретение относится к области машиностроения и может быть использовано в оборудовании для сборки и заварки газонаполненных герметизироBaifflbix магнитоуправляемых контактов (герконов).

Известные способы сборки и заварки герконов включают в себя введение контакт-деталей геркона в баллон с требуемым перекрытием по контактирующим поверхностям, заварку одной из контакт-деталей в баллон при удержании ее на другой контакт-детали за счет магнитных сил притяжения, возникающих на участке перекрытия от воздейст;вия магнитного поля, настройку зазора путем перемещения одной контакт-детали перпендикулярно оси собираемого геркона, заварку другой контакт-детали 1.

Прототипами заявляемых способа и устройства являются способ и устройство 2, которые предусматривают ввод контакт-деталей в баллон с требуемым перекрытием по контактирующим поверхностям, заварку одной контакт-детали с применением инфракрасного излучения при удержании ее на другой за счет магнитных сил притяжения на участке перекрытия, возникающих при подаче иагнитного поля с помощью катушки, перемещение держателя баллона с заваренной в нем контакт-деталью для установки определенного зазора между перекрывающимися контактирующими поверхностями, заварку другой контакт-детали. JaKoe устройство для сборки и заварки имеет держатели контакт-деталей и баллона, каретки держателей контакт-деталей, обеспечивающие перемещение . при вводе контакт-деталей в баллон, устройство для перемещения держателя баллона при настройке зазора, контротражатели (рефлекторы) для обеспечения равномерного нагрева баллона при заварке, магнитопровод, направляющие для перемещения кареток и устройство настройки раствора.

Существующие способы и устройства для сборки и заварки герконов не обеспечивают высокой надежности сборки и высокой точности взаимного расположения контакт-деталей, особенно для миниатюрных и микроминиатюрных герконов из-за малой величины перекрытия и площади контактирования рабочих поверхностей контакт-деталейтак как малая величина перекрытия снижает точность фиксащ1И контакт-деталей гфи сборке из-за малой протяженности установочной базы; уменьшение площади контактирования (участка перекрытия) ухудшает теплоотвод от первой контакт-детали в

процессе ее заварки в баллон, что приводит к перегреву, а следовательно, к снижению или полной потере ее магнитных свойств (при достижении точки Кюри). Особенно сильно это проявляется при заварке с помощью источников инфракрасного излучения, которые интенсифицируют процесс по сравнению , заваркой резистивными нагревателями в 4-6 раз.

Малая протяженность установочной базы и снижение сил притяжения приводят к отклонению первой контакт-детали от требуемого положения (к уводу в месте спая) за счет несимметричного действия сил со стороны расплавленной капли стекла, а также к произвольному изменению перекрытия (сползанию вниз), Кроме того, малая величина перемещения одной контакт-детали относительно другой при настройке раствора в направлении, перпендикулярном оси геркона, затрудняет получение точного и плавного движения вследствие наличия скачков при малых скоростях перемещения, а также люфтов и температурных деформаций. В наибольшей степени зто сказывается в конструкциях с направляющими скольжения. Получение точного и плавного движения при настройке раствора в существующих устройствах сборки и заварки герконов достигается за счет усложнения механизма настройки, повьпиения его точности, использования направляющих качения и применения специальных материалов с целью уменьшения влияния температурных деформаций.

Целью изобретения является повьпиение надежности сборки и точности взаимного расположения контакт-деталей, особенно в миниатюрных и микро шниатюрных герконах.

Поставленная цель достигается тем, что в известном способе сборки и заварки герконов установку контакт-деталей относительно друг друга и заварку одной из них производят с большим перекрытием контактирующих поверхностей, например до 0,5-1,0 мм, чем это требуется в готовом герконе, а затем при настройке зазора одну контакт-деталь перемещают относительно другой одновременно по двум координатам, при этом величина перемещения в направлении по оси геркона равна разности установленного и заданного перекрытия. Экспериментальным путем установлено, что в зависимости от размеров и конструкции контакт-деталей герконов величина перекрытия, необходимая для обеспечения надежной сборки и требуемой точности взаимного расположения контакт-деталей, практически лежит в пределах 0,5-1,0 мм.

Одновременное перемещение по двум координатам, т.е. перемещение одной контакт-детали относительно другой в направле1ши под углом к оси собираемого геркона увеличивает путь перемещения контакт-детали при настройке раствора. Перемещение под углом обеспечивает одновреме1шое изменение величины перекрытия и раствора. При

остижении заданной величины раствора конакт-деталей перекрытие уменьшается на величину

S

где S - величина раствора,

а - угол между направлением перемещения и осью собираемого геркона.

Получение различных соотношений между перекрытия и раствора необходимо для различных типоразмеров герконов. Другое отличие состоит в том, что в известных устройствах для сборки и заварки герконов для обеспечения перемещения каретки с держателем контакт-детали, при настройке раствора каретка одного из держателей контакт-детали соединена со стойкой шарнирно с помощью двух поворачивающихся планок, образующих четырехзвенный шарнирный механизм, и имеет регулировочный винт для перемещения в направлении оси собираемого геркона и пружину, поджимающую каретку через регулировочный винт к подвижному элементу механизма настройки, перемещающему каретку.

Использование четырехзвенного шарйирного механизма позволяет сравнительно просто получить точное перемещение одной контакт-детали относительно другой по двум координатам, что необходимо для осуществления предложенного способа сборки и заварки герконов.

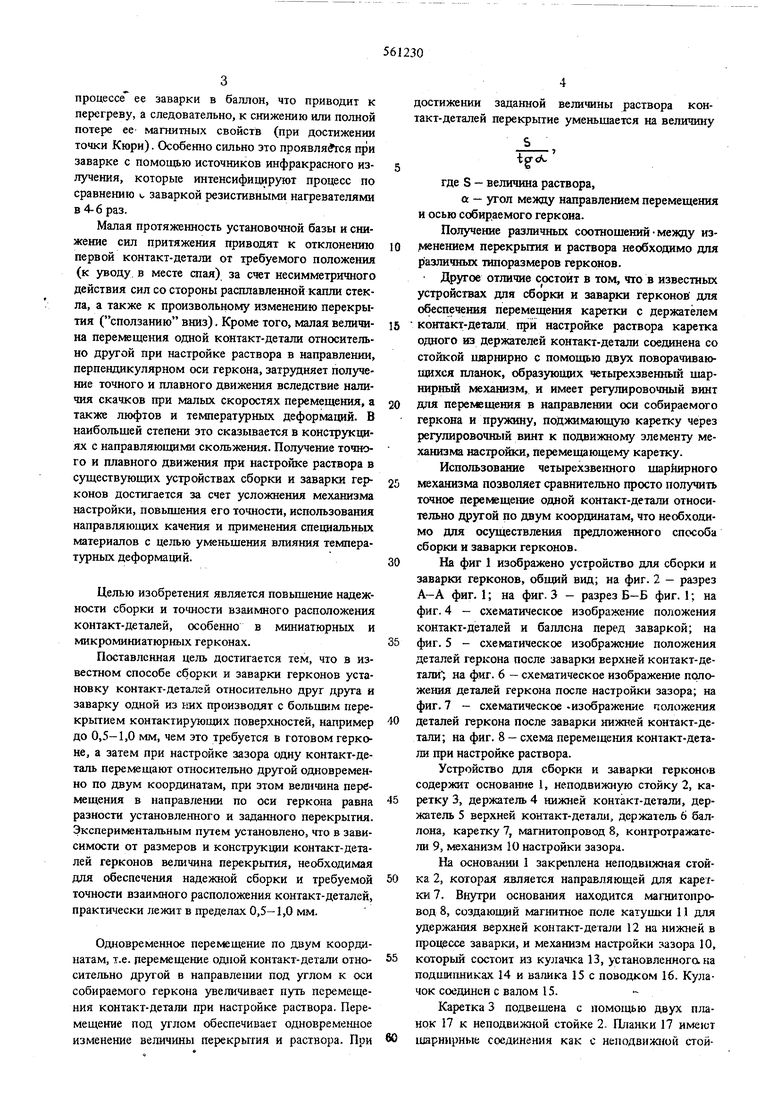

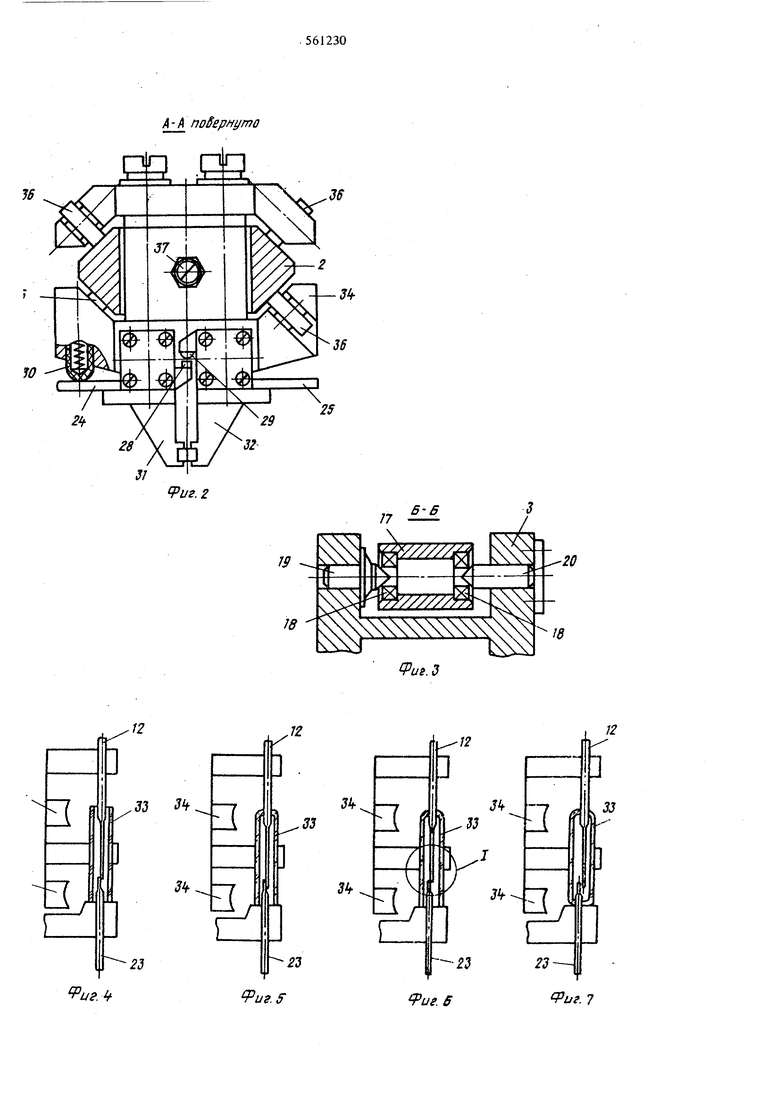

На фиг 1 изображено устройство для сборки и заварки герконов, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - схематическое изображение положения контакт-деталей и баллона перед заваркой; на фиг. 5 - схематическое изображение положения деталей геркона после заварки верхней контакт-детали; на фиг. 6 - схематическое изображение положения деталей геркона после настройки зазора; на фиг. 7 - схематическое -изображение положения деталей геркона после заварки нижней контакт-детали; на фиг. 8 - схема перемещения контакт-детали при настройке раствора.

Устройство для сборки и заварки герконов содержит основание 1, неподвижную стойку 2, каретку 3, держатель 4 нижней контакт-детали, держатель 5 верхней контакт-детали, держатель 6 баллона, каретку 7, магнитопровод 8, контротражатели 9, механизм 10 настройки зазора.

На основании 1 закреплена неподвижная стойка 2, которая является направляющей для каретки 7. Внутри основания находится магнитопровод 8, создающий магнитное поле кагуиоси 11 для удержания верхней контакт-детали 12 на нижней в процзссе заварки, и механизм настройки зазора 10, который состоит из кулачка 13, установленнога на подшипниках 14 и валика 15с поводком 16. Кулачок соединен с валом 15.

Каретка 3 подвешена с помощью двух планок 17 к неподвижной стойке 2. Планки 17 имеют шарнирные соединения как с неподвижной стойкой 2, так и с кареткой 3. Шарнирное соединение выполнено на шарикоподшипниках 18 и конических опорах 19, 20 (фиг. 3). Каретка Д поджимается к поверхности кулачка 13 пружиной растяжения 21, которая одним кондом закреплена на каретке 3, а другим - ча основании 1. Контакт каретки 3 с кулачком 13 осуществляется с помощью регулировочного винта 22.

На каретке 3 закреплен держатель 4 нижней контакт-детали 23.

Держатель 4 нижней контакт-детали 23 представляет собой самоцентрирующий зажим, состоящий из корпусов 24 и 25 (фиг. 2), каждый из которых установлен на двух шарикоподшипниках 26, закрепленных на корпусе держателя 4 осями 27. Корпуса 24 и 25 держателей имеют выступы 28 и 29, обеспечивающие кинематическое замыкание корпусов 24 и 25 с помощью пружины 30, установленной в держателе 4. На корпусах 24 и 25 держателя 4 закреплены губки 31 и 32. На каретке 7 закреплены держатель 5 верхней контакт-детали 12 и держатель 6 баллона 33. Держатели и губки по конструкции аналогичные держателю 4 описанному вьпие.

На каретке 7 закреплены два контротражателя 9, которые обеспечивают равномерный нагрев баллона 33 в месте образования спая.

Каретка 7 состоит из двух половинок 34 и 35, в пазах которых закреплены по три шарикоподщипника 36 на осях так, что каретка 7 опирается подшипниками 36 в шести точках на вертикальные направляющие неподвижной стойки 2. Положение каретки по высоте фиксируется с помощью регулировочного винта 37.

Контакт-детали 12 и 23 и баллон 33 с помощью известных механизмов подаются в устройство для сборки и заварки. При этом контакт-детали в подающих устройствах установлены относительно друг друга с увеличенным перекрьттием по контактирующим поверхностям, например, до 0,5-1,0 мм. Нижняя контакт-деталь 23 зажимается губками 31 и 32 держателя 4, верхняя контакт-деталь 12 удерживается на нижней за счет магнитных сил притяжения в месте перекрытия от воздействия магнитного поля при включении катушки 11. Баллон зажимается губками держателя 6, каретка 7 опускается и баллон надевается на контакт детали 12 и 23.

Управление устройством сборки и заварки при за грузке и сборке деталей геркона осуществляется с помощью известных механизмов, представляющих собо толкатели для раскрытия держателей, щтока, вертикально перемещаемого для опускания и подъема каретки 7, приводимых в движение от кулачков или от пневмоцилиндров. При воздействии толкателя на корпус 25 держателя 4 происходит раскрытие губок 31 и 32, при снятии воздействия корпуса 24 и 25 поворачиваются, и губки 31 и 32 зажимают деталь геркона под действием пружины 30.

Взаимное положение деталей МК перед заваркой верхней контакт-дета:ш показано на фиг. 4.

Верхняя контакт-деталь 12 удерживается на нижней за счет магнитных сил притяжения.

Заварка верхней контакт-дета ш производится с помощью известных источников инфракрасного излучения. После получения верхнего спая производится настройка зазора следующим образом (фиг. 6 и 8). Механизмом поворота известной конструкции осуществляется вращение поводка 16 зала 15 на определенный угол, передаваемое на кулачок 13, вьшолненный по соответствующему профилю.

. Каретка 3 с держателями 4 и нижней контакт-деталью имеет йостоянный контакт с хулачком 13 через регузшровочный винт 22, при зтом постоянный поджим каретки 3 осуществляется пружиной /1, один конец которой закреплен на каретке 3, а другой - на основании. Кулачок 13 через регулировочный винт 22 воздействует на каретку 3 и с помощью двух поворачивающихся планок 17 перемещает каретку одновременно по двум координатам.

Различные соотношения величин перекрытия и зазора контакт-деталей 12 и 23 обеспечиваются выставкой поворачивающихся планок 17 под определенным углом к плоскости основания 1 за счет перемещения регулировочного винта 22, благодаря зтому выбирается определенная величина перемещения каретки 3 по каждой координате при настройке раствора.

Заварка нижней контакт-детали 23 осуществляется аналогично верхней с помощью исто1П ика инфракрасного излучения (фиг. 7). После получения нижнего спая губки держателей разжимают способом, описанным вьш1е, и готовый геркон снимают с устройства.

Описанные способ и устройство для сборки и заварки герконов обеспечивают более точное фиксирование одной контакт-детали относительно другой при сборке и завар.ке ее в баллон за счет увеличения перекрытия и площади контактирования контакт-деталей; более точную настройку зазора вследствие увеличения пути перемещения и использования четырехзвенного шар1шрного механизма.

Формула изобретения

1. Способ сборки и заварки герконов, преимущественно миниатюрных и микроминиатюрных путем введения контакт-деталей в баллон, их установки относительно друг друга с перекрытием по контактирующим поверхностям, заварки одной контакт-детали в баллон при удержании ее на другой за счет ManoiTHbix сил притяжения, возникающих на участке перекрытия при подаче магнитного поля, перемеще1шя одной контакт-детали относительно другой при настройке зазора, заварки Другой контакт-детали, отличающийс я тем, что, с целью повьшдения надежности н точности сборки, установку контакт-деталей относительно

друг друга и заварку одной из них производят с увеличенным, например на 0,5-1,0 мм, перекрытием контактирующих поверхжктей, а при настройке зазора одну контакт-деталь перемещают относительно другсж одновременно по двум координатам до чолучения заданного Перекрытия.

2. Устройство для сборки и заварки герконов способом по п. 1) содержахцее каретки с держателями контакт-деталей и баллона, стойку с нагфавляющими для перемещения кареток, магнитопровод в механизм настройки зазора с подвижным элементом, например, в виде кулачка, отличающеес я тем, что каретка одного из держателей кш8

такт-детали соединена со стойкой шарнирио с помощьюдвух поворачивающихся планок, образующих четырехзвенный шарнирный механизм, и снабжена регулировочным винтом для перемещения в направлении оси соб1фаемого геркона и пружиной, поджиманмцей каретку через регулировочный винт к подвижному элементу механизма настройки зазора.

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ№ 1286217, 21 д, 4/01,1968 г.

2.Патент США № 3539323,65-139, 1971 г. .

US.J

А-f( noSepfiymo

nn f7i|n

.j

2

Б-Б

V/////

Y/////

S

Vus.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки герконов и устройство для его осуществления | 1985 |

|

SU1292056A1 |

| Способ сборки герконов и устройство для его осуществления | 1990 |

|

SU1756959A1 |

| Способ сборки геркона | 1991 |

|

SU1791867A1 |

| Автомат для сборки и заваркигЕРКОНОВ | 1979 |

|

SU796938A1 |

| Способ сборки гезаконов | 1987 |

|

SU1597948A1 |

| Устройство для сборки герконов | 1988 |

|

SU1605285A1 |

| Способ изготовления герконов | 1990 |

|

SU1749933A1 |

| Автомат для сборки и заварки магнитоуправляемых контактов | 1974 |

|

SU530362A1 |

| Способ восстановления геркона, отработавшего ресурс | 1988 |

|

SU1607025A1 |

| Способ сборки переключающих герконов | 1980 |

|

SU966770A1 |

иэ. Риг. 5/ /

-Н

Of

Pus. 8

Авторы

Даты

1977-06-05—Публикация

1975-03-07—Подача