Область техники

Настоящее изобретение относится к области получения композитного микро-мезопористого материала MTW/MNS со структурой «ядро-оболочка». Композитные материалы широко применяют в катализе, адсорбции, разделении и хранении газа.

Уровень техники

Варьирование условий синтеза позволяет получать композитные микро-мезопористые материалы с заданными свойствами - морфологией, составом, площадью поверхности, размером пор, мезопористостью и т.д. Количество мезопор и толщина мезопористой «оболочки» зависит не только от параметров синтеза, но и от концентрации мезоструктурирующего агента.

В некоторых процессах нефтехимического синтеза применение цеолитов с микропористой структурой часто сочетается с затрудненной диффузией молекул в поры и из них, что вызывает быструю дезактивацию катализаторов и напрямую влияет на экономические показатели производства.

Для решения проблемы ограничения диффузии, в цеолитные системы введены мезопоры. Таким образом были получены композитные микро-мезопористые материалы со структурой «ядро-оболочка», которые по своим характеристикам пригодны для применения в качестве основы катализаторов нефтехимии и нефтепереработке.

Из уровня техники известен способ получения мезопористого материала MNS (Keisei Suzuki, Kenichi Ikari, Hiroaki Imai. Synthesis of Silica Nanoparticles Having a Well-Ordered Mesostructure Using a Double Surfactant System // Journal of the American Chemical Society. 2004. Т. 126. В. 2. С. 462-463. https://doi.org/10.1021/ja038250d). Способ заключается в приготовлении подкисленного соляной кислотой водного раствора и растворения в нем хлорида цетилтриметиламмония и Pluronic F127 с последующим добавлением соединения кремния, перемешиванием и добавлением аммиачной воды. Затем гель выдерживают при комнатной температуре, сушат на воздухе в течение 24 ч. Темплат удаляют отжигом при 600°C в течение 3 ч в потоке воздуха. Однако, данным способом проводят синтез мезопористого MNS не содержащего микропоры.

Из уровня техники известен способ получения мезопористого материала МСМ-41 (Shigeharu Kittaka, Shinji Ishimaru, Miki Kuranishi, Tomoko Matsuda, Toshio Yamaguchi «Enthalpy and interfacial free energy changes of water capillary condensed in mesoporous silica, MCM-41 and SBA-15» // Physical Chemistry Chemical Physics, 2006, том 8, с. 3223-3231. http://doi.org/10.1039/b518365k). Образцы МСМ-41 синтезировали с применением силиката натрия и диоксида кремния. Шесть видов бромидов н-алкилтриметиламмония, которые содержат 10, 12, 14, 16, 18 и 22 атома углерода в алкильной цепи, применяли в качестве темплатов. Проводили гидротермальную обработку при 100°C, промывали, сушили при 40°C и отжигали при 600°C в потоке азота в течение 3 ч и в потоке воздуха в течение 3 ч. Однако, данным способом проводят синтез мезопористого МСМ-41 не содержащего микропоры.

Из уровня техники известен способ получения композитного материала Y/SBA-15 (CN103100399B, опуб. 04.01.2015). Способ заключается в приготовлении раствора соединения кремния в водном растворе соляной кислоты и перемешивании до прозрачного раствора (раствор 1). Затем темплат, в качестве которого используют диэтаноламин, растворяют в воде при перемешивании (раствор 2). Далее проводят синтез микропористого цеолита в интервале температур 350-650°С, Р = 0.5-3 МПа в течение 1-6 часов. В дальнейшем синтезируемый микропористый цеолит применяют в качестве затравочного материала. Затем полученные растворы 1 и 2 смешивают, добавляют приготовленный ранее затравочный микропористый материал, и перемешивают. Проводят гидротермальную обработку полученной смеси при 70-150°С в течение 24-72 часов, затем фильтруют, промывают, высушивают при 50-120°С в течение 6-12 часов. Однако, данным способом получают композитный материал с размерами пор 5-6 нм. В известном способе применяют диэтаноламин для получения мезофазы SBA-15, однако по литературным данным (Amit Katiyar, Santosh Yadav, Panagiotis G. Smirniotis, Neville G. Pinto «Synthesis of ordered large pore SBA-15 spherical particles for adsorption of biomolecules», Journal of Chromatography A, 2006, V. 1122, I. 1-2, Pages 13-20. DOI: 10.1016/j.chroma.2006.04.055) получение мезопористого SBA-15 возможно только при использовании Р123 в качестве темплата.

Из уровня техники известен способ получения микро-мезопористого Z/MCM-41 (где Z - цеолит Y или MOR, или ZSM-5) (US8617513B2, опубликовано 31.12.2013), выбранный в качестве прототипа. Способ заключается в приготовлении раствора, состоящего из микропористого цеолита (затравочный материал - цеолит Y или MOR, или ZSM-5) и раствора гидроксида тетраметиламмония. Затем добавляют темплат, в качестве которого применяют цетилтриметиламмоний бромид и перемешивают в течение 30 минут. Подвергают гидротермальной обработке в течение 20 часов при 150°C. Данным способом получают микро-мезопористый материал с размерами мезопор 2-5 нм. Тетраметиламмоний гидроксид - мягкое основание, применяемое для удаления (выщелачивания) атомов кремния из каркаса цеолита. Однако данный реагент применяют и в качестве темплата, т.е. для формирования цеолитной структуры, следовательно, данным способом получают микро-мезопористый материал с примесью цеолита другой структуры. Также достижение высокой кристалличности и площади поверхности не подтверждено экспериментально. Получить композитный микро-мезопористый материал MTW/MNS со структурой «ядро-оболочка» по данному способу не представляется возможным.

Техническая проблема, на решение которой направлено заявляемое изобретение - разработка простого в исполнении способа получения композитного микро-мезопористого материала MTW/MNS со структурой «ядро-оболочка» - в таких композитах «ядро» представляет собой цеолит, обладающий микропорами, а «оболочка» представлена в виде мезопористой фазы.

Раскрытие изобретения

Технический результат предлагаемого способа - получение композитного микро-мезопористого материала со структурой «ядро-оболочка» со степенью кристалличности более 90 %, средним размером пор от 4 до 6 нм и площадью поверхности более 450 м2/г.

Технический результат достигается заявляемым способом, включающим:

1. Смешивание подкисленного соляной кислотой водного раствора (рН = 0.5-2) с темплатом (бромид цетилтриметиламмония), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой подкисленного водного раствора (г) составляло 1:(12±2), и перемешивание полученного раствора до гомогенного состояния при комнатной температуре;

2. Добавление со-темплата (F127), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой F127 (г) составляло 1:(3±1)], и перемешивание полученной массы до гомогенного состояния при комнатной температуре;

3. Добавление затравочного материала (микропористый цеолит со структурным типом MTW), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой затравочного материала (г) составляло 1:(2±1), и перемешивание до однородного состояния при комнатной температуре. Используемый затравочный материал обладает 95-100% степенью кристалличности и не содержит примесей, получают гидротермальным методом;

4. Добавление соединения кремния (тетраэтилортосиликат), взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой тетраэтилортосиликата (г) составляло 1:(3±1), и перемешивание до однородного состояния при комнатной температуре;

5. Добавление водного раствора аммиака с концентрацией 10-20 М, взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой водного раствора аммиака (г) составляло 1:(5±2), и перемешивание при комнатной температуре до появления белого цвета;

6. Проведение состаривания при температуре из диапазона 25-45°С в течение 20-30 ч.

Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой и высушивают при 60-110°С до постоянного веса. Удаляют органические компоненты отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, далее выдерживают при этой температуре в течение 6-10 часов.

Указанный технический результат достигают за счёт добавления затравочного материала, благодаря которому композит обладает микропорами, а темплат бромид цетилтриметиламмония и со-темплат F127 придают мезопористость материалу.

Краткое описание чертежей

Изобретение поясняется следующими чертежами.

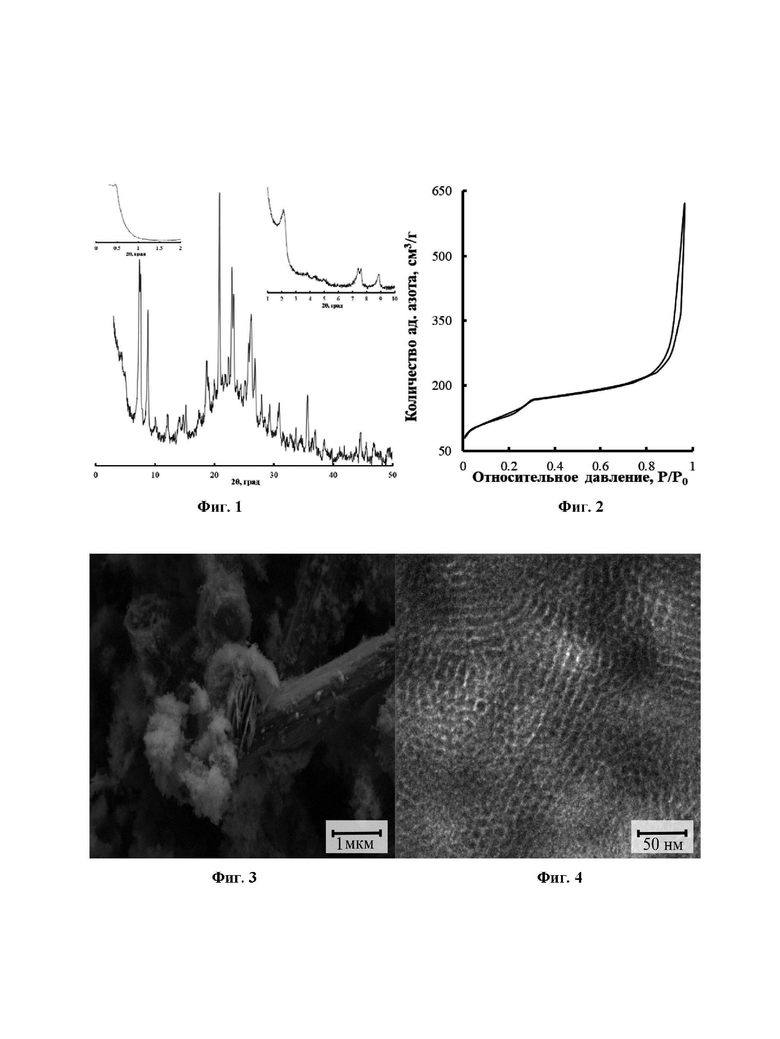

На фиг. 1 представлен спектр рентгеновской дифракции для композитного микро-мезопористого материала MTW/MNS со структурой «ядро-оболочка».

На фиг. 2 представлен типичный вид кривой низкотемпературной адсорбции-десорбции азота

На фиг. 3 представлена микрофотография растровой электронной микроскопии полученного материала.

На фиг. 4 представлена микрофотография просвечивающей электронной микроскопии полученного материала.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Применяемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 25°C.

Композитный микро-мезопористый материал MTW/MNS со структурой «ядро-оболочка» синтезируют путем смешения бромида цетилтриметиламмония, F127, соляной кислоты, соединения кремния, затравочного материала (цеолит со структурным типом MTW), аммиака и растворителя в определенной последовательности, с последующим состариванием смеси в гидротермальных условиях, выделением кристаллического продукта, его промыванием дистиллированной водой, высушиванием до постоянного веса и отжигом органических компонентов.

Кристаллизацию проводят в полипропиленовой колбе в статических условиях из температурного диапазона 25-45°С в течение 20-30 часов.

Способ получения композитного материала MTW/MNS со структурой «ядро-оболочка» включает следующие стадии (этапы):

1. Смешивание подкисленного соляной кислотой водного раствора (рН = 0.5-2) с темплатом (бромид цетилтриметиламмония), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой подкисленного водного раствора (г) составляло 1:(12±2), и перемешивание до гомогенного состояния при комнатной температуре;

2. Добавление со-темплат (F127), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой F127 (г) составляло 1:(3±1), и перемешивание полученной массы до гомогенного состояния при комнатной температуре;

3. Добавление затравочного материала (микропористый цеолит со структурным типом MTW), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой затравочного материала (г) составляло 1:(2±1), и перемешивание до однородного раствора при комнатной температуре. Используемый затравочный материал обладает 95-100% степенью кристалличности и не содержит примесей, получают гидротермальным методом (Synthesis of ZSM-12 Zeolites with New Templates Based on Salts of Ethanolamines», 2018, V. 91, N. 12, P. 1957-1962);

4. Добавление соединения кремния (тетраэтилортосиликат), взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой тетраэтилортосиликата (г) составляло 1:(3±1), и перемешивание до однородного состояния при комнатной температуре;

5. Добавление водного раствора аммиака с концентрацией 10-20 М, взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой водного раствора аммиака (г) составляло 1:(5±2), и перемешивание при комнатной температуре до появления белого цвета;

6. Проведение состаривания при температуре из диапазона 25-45°С в течение 20-30 ч.

Полученный кристаллический продукт выделяют фильтрованием при пониженном давлении (от 2 до 101.325 кПа) на стеклянном пористом фильтре класса 3, промывают его дистиллированной водой и высушивают при 60-110°С до постоянного веса. Удаляют органические компоненты отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, далее выдерживают при этой температуре в течение 6-10 часов.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, просвечивающей электронной микроскопии на приборе LEO ABO MEGA, низкотемпературной адсорбции-десорбции азота на приборе Gemini VII 2390 (V1.02t) (Micromeritics) и растровой электронной микроскопии на настольном растровом электронном микроскопе Hitachi TM3030.

Результаты анализов продуктов синтеза приведены в таблице 1 после примеров 1-5.

Пример 1

В полипропиленовой колбе приготовили раствор с рН = 0.5, состоящий из 10 мл подкисленного соляной кислотой водного раствора, в который добавили 1 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 4 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 1 г цеолита MTW и перемешали до однородной смеси при комнатной температуре. Далее добавили 2 г тетраэтилортосиликата и перемешали в течение 10 мин при комнатной температуре. Затем добавили 7 г 10 М водного раствора аммиака и перемешали в течение 10 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 20 ч при 45°С.

Твердый продукт отфильтровывали при пониженном давлении 2 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 60°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 10 часов.

Пример 2

В полипропиленовой колбе приготовили раствор с рН = 1, состоящий из 24 мл подкисленного соляной кислотой водного раствора, в который добавили 2 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 6 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 4 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 12 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре. Затем добавили 20 г 16 М водного раствора аммиака и перемешали в течение 20 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 25 ч при 35°С.

Твердый продукт отфильтровывали при пониженном давлении 47.324 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 70°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 8 часов.

Пример 3

В полипропиленовой колбе приготовили раствор с рН = 2, состоящий из 33 мл подкисленного соляной кислотой водного раствора, в который добавили 3 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 6 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 9 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 18 г тетраэтилортосиликата и перемешали в течение 50 мин при комнатной температуре. Затем добавили 27 г 20 М водного раствора аммиака и перемешали в течение 30 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 30 ч при 25°С.

Твердый продукт отфильтровывали при пониженном давлении 65.915 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 110°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 6 часов.

Пример 4

В полипропиленовой колбе приготовили раствор с рН = 1.5, состоящий из 26 мл подкисленного соляной кислотой водного раствора, в который добавили 2 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 8 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 6 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 24 г тетраэтилортосиликата и перемешали в течение 40 мин при комнатной температуре. Затем добавили 24 г 18 М водного раствора аммиака и перемешали в течение 25 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 28 ч при 30°С.

Твердый продукт отфильтровывали при пониженном давлении 28 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 90°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 555°С, затем при этой температуре в течение 7 часов.

Пример 5

В полипропиленовой колбе приготовили раствор с рН = 0.8, состоящий из 14 мл подкисленного соляной кислотой водного раствора, в который добавили 1 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 2 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 2 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 6 г тетраэтилортосиликата и перемешали в течение 20 мин при комнатной температуре. Затем добавили 12 г 14 М водного раствора аммиака и перемешали в течение 15 мин при комнатной температуре до появления цвета. Выдерживали в статическом состоянии в течение 22 ч при 40°С.

Твердый продукт отфильтровывали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 80°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой температуре в течение 9 часов.

Физико-химические параметры синтезированных композитных микро-мезопористых материалов MTW/MNS

Сравнительный пример 1

В полипропиленовой колбе приготовили раствор с рН = 0.1, состоящий из 3 мл подкисленного соляной кислотой водного раствора, в который добавили 0.5 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 0.5 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 0.5 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 0.5 г тетраэтилортосиликата и перемешали в течение 20 мин при комнатной температуре. Затем добавили 1 г 6 М водного раствора аммиака и перемешали в течение 15 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 10 ч при 25°С.

Твердый продукт отфильтровывали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 80°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 400°С, затем при этой температуре в течение 4 часов.

По данным анализа полученного материала установили, что синтезированный материал состоит из физически смешанных фаз, а именно - отдельно фаза MTW и отдельно фаза MNS. Дальнейшее физико-химическое исследование не проводили.

Сравнительный пример 2

В полипропиленовой колбе приготовили раствор с рН = 3, состоящий из 100 мл подкисленного соляной кислотой водного раствора, в который добавили 5 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 35 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 25 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 150 г тетраэтилортосиликата и перемешали в течение 20 мин при комнатной температуре. Затем добавили 50 г 40 М водного раствора аммиака и перемешали в течение 15 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 60 ч при 100°С.

Твердый продукт отфильтровывали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 80°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 700°С, затем при этой температуре в течение 20 часов.

По данной методике материал не получен.

Сравнительный пример 3

В полипропиленовой колбе приготовили раствор с рН = 0.3, состоящий из 20 мл подкисленного соляной кислотой водного раствора, в который добавили 1 г бромида цетилтриметиламмония и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 1 г F127 и перемешали до гомогенного состояния при комнатной температуре. Потом добавили 10 г цеолита MTW и перемешали до однородного состояния при комнатной температуре. Далее добавили 5 г тетраэтилортосиликата и перемешали в течение 20 мин при комнатной температуре. Затем добавили 100 г 4 М водного раствора аммиака и перемешали в течение 15 мин при комнатной температуре до появления белого цвета. Выдерживали в статическом состоянии в течение 10 ч при 80°С.

Твердый продукт отфильтровывали при пониженном давлении 10.094 кПа на стеклянном пористом фильтре класса 3, промывали его дистиллированной водой, высушивали при 120°С до постоянного веса, отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 470°С, затем при этой температуре в течение 48 часов.

По данным анализа полученного материала установили, что синтезированный материал состоит из физически смешанных фаз, а именно - отдельно фаза MTW и отдельно фаза MNS. Дальнейшее физико-химическое исследование не проводили.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МИКРО-МЕЗОПОРИСТОГО МАТЕРИАЛА MTW/WMS СО СТРУКТУРОЙ "ЯДРО-ОБОЛОЧКА" | 2022 |

|

RU2815641C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО-МЕЗОПОРИСТОГО МАТЕРИАЛА MTW/MCF С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2022 |

|

RU2789423C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО ТРЕХФАЗНОГО КОМПОЗИТА | 2022 |

|

RU2795599C1 |

Изобретение относится к химической промышленности и может быть использовано в катализе, адсорбции, разделении и хранении газов. Сначала 10-14 г подкисленного соляной кислотой водного раствора с рН 0,5-2,0 и 1 г темплата - бромида цетилтриметиламмония перемешивают до гомогенного состояния при комнатной температуре. В полученный раствор добавляют 2-4 г со-темплата - F127 на 1 г темплата. Затем добавляют 1-3 г затравочного материала - микропористого цеолита со структурным типом MTW на 1 г темплата. После этого добавляют 2-4 г тетраэтилортосиликат на 1 г цеолита. После добавления каждого из указанных реагентов проводят перемешивание до гомогенного состояния при комнатной температуре. В полученную смесь добавляют водный раствор аммиака с концентрацией 10-20 М, взятого из расчета на 1 г цеолита, так чтобы обеспечить массовое соотношение затравочного цеолита к водному раствору аммиака 1:(5±2), и перемешивают при комнатной температуре до появления белого цвета. После этого проводят состаривание при 25-45°С в течение 20-30 ч. Полученный кристаллический продукт выделяют при давлении 2-101,325 кПа на стеклянном пористом фильтре класса 3, промывают дистиллированной водой, высушивают до постоянной массы при 60-110°С и отжигают при 550±10°С с шагом нагрева 1°С/мин в течение 6-10 ч. Полученный композитный микро-мезопористый материал MTW/MNS со структурой «ядро-оболочка» имеет степень кристалличности не менее 90%, размер пор 4-6 нм и площадь поверхности более 450 м2/г. 7 з.п. ф-лы, 1 табл., 4 ил., 3 пр.

1. Способ получения композитного микро-мезопористого материала MTW/MNS со структурой «ядро-оболочка», включающий следующие стадии:

• приготовление подкисленного соляной кислотой водного раствора с темплатом - бромид цетилтриметиламмония, где на 1 г темплата берут от 10 до 14 г подкисленного соляной кислотой водного раствора, и перемешивание до гомогенного состояния при комнатной температуре;

• добавление в полученный раствор со-темплата, в качестве которого используют F127, где на 1 г темплата берут от 2 до 4 г F127, перемешивание до гомогенного состояния при комнатной температуре;

• добавление затравочного материала, в качестве которого используют микропористый цеолит со структурным типом MTW, где на 1 г темплата берут от 1 до 3 г цеолита, перемешивание до однородного состояния при комнатной температуре;

• добавление соединения кремния - тетраэтилортосиликат, где на 1 г цеолита берут от 2 до 4 г тетраэтилортосиликата, перемешивание до однородного состояния при комнатной температуре;

• добавление водного раствора аммиака с концентрацией 10-20 М, взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой водного раствора аммиака (г) составляло 1:(5±2), перемешивание при комнатной температуре до появления белого цвета;

• проведение состаривания при температуре из диапазона 25-45°С в течение 20-30 ч с последующим выделением кристаллического продукта, промыванием его дистиллированной водой, высушиванием до постоянного веса и отжигом при 550±10°С в течение 6-10 ч.

2. Способ по п. 1, характеризующийся тем, что рН подкисленного соляной кислотой водного раствора составляет 0.5-2.

3. Способ по п. 1, характеризующийся тем, что перемешивание смеси после добавления затравочного материала и соединения кремния проводят в течение 10-50 мин.

4. Способ по п. 1, характеризующийся тем, что перемешивание смеси после добавления водного раствора аммиака проводят в течение 10-30 мин.

5. Способ по п. 1, характеризующийся тем, что выделение кристаллического продукта проводят при пониженном давлении на стеклянном пористом фильтре.

6. Способ по п. 4, характеризующийся тем, что фильтрование проводят при давлении от 2 до 101.325 кПа на фильтре класса 3.

7. Способ по п. 1, характеризующийся тем, что высушивание до постоянного веса проводят при температуре 60-110°С.

8. Способ по п. 1, характеризующийся тем, что отжиг кристаллического продукта осуществляют с шагом нагрева 1°С/мин.

| CN 103803581 A, 21.05.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| CN 101890363 A, 24.11.2010 | |||

| CN 101905170 A, 08.12.2010 | |||

| CN 103100399 A, 15.05.2013. | |||

Авторы

Даты

2024-04-15—Публикация

2022-12-29—Подача