Область техники

Настоящее изобретение относится к области получения композитного микро-мезопористого материала MTW/WМS со структурой «ядро-оболочка». Композитные материалы широко применяют в нефтехимической промышленности в качестве адсорбентов, катализаторов, молекулярных сит и т.д. благодаря устойчивым физико-механическим свойствам, особенностям строения пористой структуры и содержанию кислотных центров, на которых происходит более глубокое превращение сырья.

Уровень техники

Варьирование условий синтеза позволяет получать композитные микро-мезопористые материалы с заданными свойствами - морфологией, составом, площадью поверхности, размером пор, мезопористостью и т.д. Количество мезопор и толщина мезопористой «оболочки» зависит не только от параметров синтеза, но и от концентрации мезоструктурирующего агента.

В некоторых процессах нефтехимического синтеза применение цеолитов с микропористой структурой обладает рядом ограничений, обусловленных особенностями структуры, морфологическими свойствами и размером пор применяемых катализаторов и напрямую влияет на экономические показатели производства.

Решение данной проблемы - разработка новых композитных микро-мезопористых материалов, которые по своим характеристикам пригодны для применения в качестве основы катализаторов нефтехимии и нефтепереработке.

Из уровня техники известен способ получения мезопористого материала WМS (Doo-Sik Moon, Jin-Kyu Lee. Formation of Wrinkled Silica Mesostructures Based on the Phase Behavior of Pseudoternary Systems // Langmuir. 2014. Т. 30. № 51. С. 15574-15580 http://doi.org/10.1021/la504207k). Образец WМS синтезировали путем растворения бромида цетилтриметиламмония и н-бутанола в водном растворе мочевины. Затем к раствору добавляли циклогексан. При интенсивном перемешивании к смеси по каплям добавляли тетраэтилортосиликат. После интенсивного перемешивания в течение 30 мин при комнатной температуре реакционную смесь нагревали до 70°С и выдерживали 20 часов. Реакционную смесь центрифугировали, трижды промывали ацетоном и этанолом и затем повторно диспергировали в 20 мл этанола. Для удаления поверхностно-активного вещества с наночастиц диоксида кремния, добавляли раствор соляной кислоты и раствор перемешивали в течение 12 ч при 70°С. Однако, промывание смеси проводили ацетоном и этанолом и затем повторно диспергировали в 20 мл этанола и удаляли поверхностно-активное вещество с наночастиц диоксида кремния раствором соляной кислоты с последующим перемешиванием в течение 12 ч при 70°С, что может привести к деструкции структуры материала. Однако, данным способом проводят синтез мезопористого WМS не содержащего микропоры.

Из уровня техники известен способ получения мезопористого материала МСМ-41 (Shigeharu Kittaka, Shinji Ishimaru, Miki Kuranishi, Tomoko Matsuda, Toshio Yamaguchi «Enthalpy and interfacial free energy changes of water capillary condensed in mesoporous silica, MCM-41 and SBA-15» // Physical Chemistry Chemical Physics, 2006, том 8, с. 3223-3231. http://doi.org/10.1039/b518365k). Образцы МСМ-41 синтезировали с применением силиката натрия и диоксида кремния. Шесть видов бромидов н-алкилтриметиламмония, которые содержат 10, 12, 14, 16, 18 и 22 атома углерода в алкильной цепи, применяли в качестве темплатов. Проводили гидротермальную обработку при 100°C, промывали, сушили при 40°C и отжигали при 600°C в потоке азота в течение 3 ч и в потоке воздуха в течение 3 ч. Однако, данным способом проводят синтез мезопористого МСМ-41 не содержащего микропоры.

Из уровня техники известен способ получения композитного материала Y/SBA-15 (СN103100399В, опубликовано 04.01.2015). Способ заключается в приготовлении раствора соединения кремния в водном растворе соляной кислоты и перемешивании до прозрачного раствора (раствор 1). Затем темплат диэтаноламин растворяют в воде при перемешивании (раствор 2). Далее проводят синтез микропористого цеолита в интервале температур 350-650°С, Р = 0.5-3 МПа в течение 1-6 ч. В дальнейшем синтезируемый микропористый цеолит применяют в качестве затравочного материала. Затем полученные растворы 1 и 2 смешивают, добавляют приготовленный ранее затравочный микропористый материал и перемешивают. Проводят гидротермальную обработку полученной смеси при 70-150°С в течение 24-72 ч, затем фильтруют, промывают, высушивают при 50-120°С в течение 6-12 ч. Однако, данным способом получают композитный материал с размерами пор 5-6 нм. В известном способе применяют диэтаноламин для получения мезофазы SBA-15, однако по литературным данным (Amit Katiyar, Santosh Yadav, Panagiotis G. Smirniotis, Neville G. Pinto «Synthesis of ordered large pore SBA-15 spherical particles for adsorption of biomolecules», Journal of Chromatography A, 2006, V. 1122, I. 1-2, Pages 13-20. DOI: 10.1016/j.chroma.2006.04.055) для синтеза мезопористого SBA-15 в качестве темплата применяют только Р123.

Из уровня техники известен способ получения микро-мезопористого Z/MCM-41 (где Z - цеолит Y или MOR, или ZSM-5) (US8617513B2, опубликовано 31.12.2013), выбранный в качестве прототипа. Способ заключается в приготовлении раствора, состоящего из микропористого цеолита (затравочный материал - цеолит Y или MOR, или ZSM-5) и раствора гидроксида тетраметиламмония. Затем добавляют темплат, в качестве которого применяют цетилтриметиламмоний бромид и перемешивают в течение 30 минут. Подвергают гидротермальной обработке в течение 20 часов при 150°C. Данным способом получают микро-мезопористый материал с размерами мезопор 2-5 нм. Тетраметиламмоний гидроксид - мягкое основание, применяемое для удаления (выщелачивания) атомов кремния из каркаса цеолита. Однако данный реагент применяют и в качестве темплата, т.е. для формирования цеолитной структуры, следовательно, данным способом получают микро-мезопористый материал с примесью цеолита другой структуры. Также достижение высокой кристалличности и площади поверхности не подтверждено экспериментально. Получить композитный микро-мезопористый материал MTW/МNS со структурой «ядро-оболочка» по данному способу не представляется возможным.

Техническая проблема, на решение которой направлено заявляемое изобретение - разработка простого в исполнении способа получения композитного микро-мезопористого материала MTW/WМS со структурой «ядро-оболочка» - в таких композитах «ядро» представляет собой цеолит, обладающий микропорами, а «оболочка» представлена в виде мезопористой фазы, обволакивающая цеолит.

Раскрытие изобретения

Технический результат предлагаемого способа - получение композитного материала со структурой «ядро-оболочка» со степенью кристалличности более 90 %, размером пор от 30 до 40 Å и площадью поверхности более 500 м2/г.

Технический результат достигается заявляемым способом, включающим:

1. приготовление водного раствора, состоящего из мочевины с концентрацией 0.1-0.5 М с темплатом (бромид цетилтриметиламмоний), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и объемом водного раствора мочевины (мл) составляло 1:(8±2), и перемешивание полученного раствора до гомогенного состояния;

2. добавление со-темплата (н-бутанола), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой н-бутанола (г) составляло 1:(1±0.2), и перемешивание полученной массы до гомогенного состояния при комнатной температуре;

3. добавление циклогексана, взятого из расчета на 1 г н-бутанола, так чтобы соотношение между массой н-бутанола (г) и массой циклогексана (г) составляло 1:(3±1)], и перемешивание до появления белого цвета (взмученный раствор);

4. добавление затравочного материала (микропористый цеолит со структурным типом MTW), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой затравочного материала (г) составляло 1:(2±1), и перемешивание до однородного состояния при комнатной температуре. Используемый затравочный материал, обладает 95-100 % степенью кристалличности и не содержит примесей, получают гидротермальным методом;

5. добавление соединения кремния (тетраэтилортосиликат), взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой тетраэтилортосиликата (г) составляло 1:(3±1), и перемешивание до однородного состояния при комнатной температуре;

6. проведение состаривания при температуре из диапазона 60-100°С в течение 10-25 ч. Центрифугирование (10000-12000 об/мин в течение 60-90 мин) и высушивание при 80-110°С до постоянного веса. Удаление темплата отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, с последующим выдерживанием при этой температуре в течение 5-10 ч.

Указанный технический результат достигают за счет добавления затравочного материала, благодаря которому композит обладает микропорами, а дополнительный темплат бромид цетилтриметиламмония и со-темплаты, такие как н-бутанол и циклогексан, придают мезопористость материалу.

Краткое описание чертежей

Изобретение поясняется следующими чертежами.

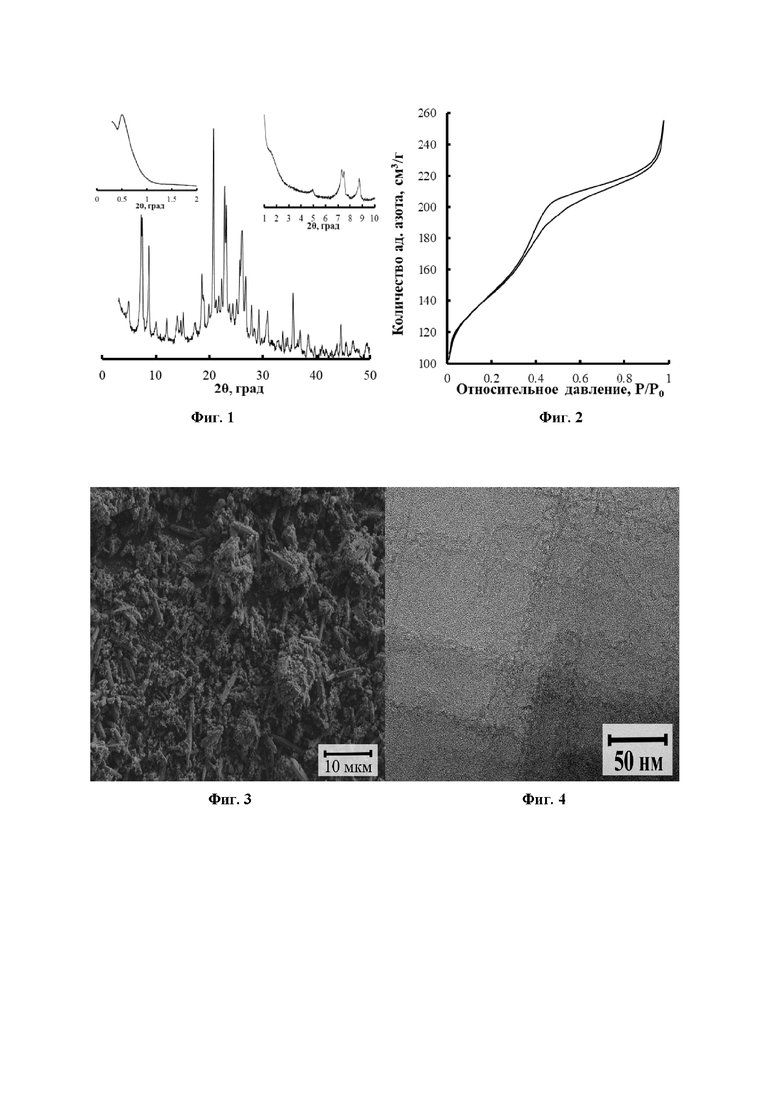

На фиг. 1 представлен спектр рентгеновской дифракции для композитного микро-мезопористого материала MTW/WMS со структурой «ядро-оболочка».

На фиг. 2 представлен типичный вид кривой низкотемпературной адсорбции-десорбции азота

На фиг. 3 представлена микрофотография растровой электронной микроскопии полученного материала.

На фиг. 4 представлена микрофотография просвечивающей электронной микроскопии полученного материала.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата. Применяемые реагенты коммерчески доступны. Все процедуры осуществляют в температурном диапазоне от 18 до 25°C.

Способ получения композитного материала MTW/WMS со структурой «ядро-оболочка» включает следующие стадии (этапы):

1. приготовление водного раствора, состоящего из мочевины с концентрацией 0.1-0.5 М с темплатом (бромид цетилтриметиламмоний), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и объемом водного раствора мочевины (мл) составляло 1:(8±2), и перемешивание полученного раствора до гомогенного состояния;;

2. добавление со-темплата (н-бутанола), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой н-бутанола (г) составляло 1:(1±0.2), и перемешивание полученной массы до гомогенного состояния при комнатной температуре;

3. добавление циклогексана, взятого из расчета на 1 г н-бутанола, так чтобы соотношение между массой н-бутанола (г) и массой циклогексана (г) составляло 1:(3±1), и перемешивание до появления белого цвета (взмученный раствор);

4. добавление затравочного материала (микропористый цеолит со структурным типом MTW), взятого из расчета на 1 г темплата, так чтобы соотношение между массой темплата (г) и массой затравочного материала (г) составляло 1:(2±1), и перемешивание до однородного состояния при комнатной температуре. Используемый затравочный материал, обладает 95-100 % степенью кристалличности и не содержит примесей, получают гидротермальным методом. Затравочный материал, обладающий 95-100 % степенью кристалличности и не содержащий примесей, получают гидротермальным методом (D. E. Tsaplin, D. A. Makeeva, L. A. Kulikov, A. L. Maksimov, and E. A. Karakhanov «Synthesis of ZSM-12 Zeolites with New Templates Based on Salts of Ethanolamines», 2018, V. 91, N. 12, P. 1957-1962).

5. добавление соединения кремния (тетраэтилортосиликат), взятого из расчета на 1 г цеолита, так чтобы соотношение между массой затравочного цеолита (г) и массой тетраэтилортосиликата (г) составляло 1:(3±1), и перемешивание до однородного состояния при комнатной температуре;

6. проведение состаривания при температуре из диапазона 60-100°С в течение 10-25 ч. Центрифугирование (10000-12000 об/мин в течение 60-90 мин) и высушивание при 80-110°С до постоянного веса. Удаление темплата отжигом, начиная с комнатной температуры, затем с шагом нагрева 1°С/мин до 550±10°С, с последующим выдерживанием при этой температуре в течение 5-10 ч.

Синтезированные продукты характеризовали методами рентгенофазового анализа на приборе Rigaku Rotaflex D/max-RC, просвечивающей электронной микроскопии на приборе LEO ABO MEGA, низкотемпературной адсорбции-десорбции азота на приборе Gemini VII 2390 (V1.02t) (Micromeritics) и растровой электронной микроскопии на настольном растровом электронном микроскопе Hitachi TM3030.

Результаты анализов продуктов синтеза приведены в таблице 1 после примеров 1-5.

Пример 1

В полипропиленовой колбе приготовили раствор, состоящий из 1.2 мл 0.1 М водного раствора мочевины, в который добавили 0.2 г бромида цетилтриметиламмония и 0.24 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 0.8 г циклогексана и 0.6 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 2.4 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 25 ч при 60°С. Синтезированный продукт центрифугировали при 10000 об/мин в течение 90 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 80°С в течение суток; отжигали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 10 ч.

Пример 2

В полипропиленовой колбе приготовили раствор, состоящий из 2.8 мл 0.2 М водного раствора мочевины, в который добавили 0.4 г бромида цетилтриметиламмония и 0.44 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 1.4 г циклогексана и 0.8 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 2.4 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 20 ч при 70°С. Синтезированный продукт центрифугировали при 11000 об/мин в течение 75 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 90°С в течение 20 ч; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 545°С, затем при этой температуре в течение 9 ч.

Пример 3

В полипропиленовой колбе приготовили раствор, состоящий из 6.4 мл 0.3 М водного раствора мочевины, в который добавили 0.8 г бромида цетилтриметиламмония и 0.8 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 2.4 г циклогексана и 2.4 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 7.2 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 18 ч при 80°С. Синтезированный продукт центрифугировали при 10500 об/мин в течение 80 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 100°С в течение 15 ч; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 8 ч.

Пример 4

В полипропиленовой колбе приготовили раствор, состоящий из 14.4 мл 0.4 М водного раствора мочевины, в который добавили 1.6 г бромида цетилтриметиламмония и 1.44 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 3.2 г циклогексана и 3.2 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 6.4 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 15 ч при 90°С. Синтезированный продукт центрифугировали при 11500 об/мин в течение 70 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 110°С в течение 5 ч; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 555°С, затем при этой температуре в течение 7 ч.

Пример 5

В полипропиленовой колбе приготовили раствор, состоящий из 32 мл 0.5 М водного раствора мочевины, в который добавили 3.2 г бромида цетилтриметиламмония и 2.56 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 6.4 г циклогексана и 3.2 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 6.4 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 10 ч при 100°С. Синтезированный продукт центрифугировали при 12000 об/мин в течение 60 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 95°С в течение 18 ч; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 560°С, затем при этой температуре в течение 5 ч.

Сравнительный пример 1

В полипропиленовой колбе приготовили раствор, состоящий из 0.5 мл 0.05 М водного раствора мочевины, в который добавили 0.05 г бромида цетилтриметиламмония и 0.05 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 0.2 г циклогексана и 0.5 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 0.08 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 30 ч при 50°С. Синтезированный продукт центрифугировали при 10000 об/мин в течение 90 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 80°С в течение суток; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 540°С, затем при этой температуре в течение 10 ч.

По данным анализа полученного материала установили, что синтезированный материал состоит из физически смешанных фаз, а именно - отдельно фаза MTW и отдельно фаза WMS. Дальнейшее физико-химическое исследование не проводили.

Сравнительный пример 2

В полипропиленовой колбе приготовили раствор, состоящий из 10 мл 0.7 М водного раствора мочевины, в который добавили 5 г бромида цетилтриметиламмония и 5 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 8 г циклогексана и 0.4 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 8 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 5 ч при 110°С. Синтезированный продукт центрифугировали при 11000 об/мин в течение 70 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 100°С в течение 8 ч; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 5 ч.

По данным анализа полученного материала установили, что синтезированный материал состоит из физически смешанных фаз, а именно - отдельно фаза MTW и отдельно фаза WMS. Дальнейшее физико-химическое исследование не проводили.

Сравнительный пример 3

В полипропиленовой колбе приготовили раствор, состоящий из 10 мл 0.05 М водного раствора мочевины, в который добавили 0.1 г бромида цетилтриметиламмония и 0.1 г н-бутанола и перемешали до гомогенного состояния при комнатной температуре. Затем добавили 8 г циклогексана и 10 г цеолита MTW и перемешали в течение 30 мин при комнатной температуре. Далее добавили 10 г тетраэтилортосиликата и перемешали в течение 30 мин при комнатной температуре.

Полипропиленовую колбу герметизировали и содержимое подвергали состариванию в течение 35 ч при 40°С. Синтезированный продукт центрифугировали при 9000 об/мин в течение 100 мин, переносили образец в чашку Петри, высушивали в сушильном шкафу при 100°С в течение 8 ч; прокаливали в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 550°С, затем при этой температуре в течение 5 ч.

По данным анализа полученного материала установили, что синтезированный материал состоит из физически смешанных фаз, а именно - отдельно фаза MTW и отдельно фаза WMS. Дальнейшее физико-химическое исследование не проводили.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МИКРО-МЕЗОПОРИСТОГО МАТЕРИАЛА MTW/MNS СО СТРУКТУРОЙ "ЯДРО-ОБОЛОЧКА" | 2022 |

|

RU2817360C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО-МЕЗОПОРИСТОГО МАТЕРИАЛА MTW/MCF С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2022 |

|

RU2789423C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2745824C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2735849C1 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2711757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2019 |

|

RU2731469C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

Настоящее изобретение раскрывает способ получения композитного микро-мезопористого материала, используемого в нефтехимической промышленности в качестве адсорбентов, катализаторов, молекулярных сит. Предложен способ получения композитного микро-мезопористого материала MTW/WMS со структурой «ядро-оболочка» путём приготовления гомогенного раствора, содержащий 0,1-0,5 М мочевины и темплата-бромид цетилтриметиламмония, где соотношение между массой темплата в граммах и объемом водного раствора мочевины в миллилитрах составляет 1:(8±2), с последующим последовательным добавлением со-темплата - н-бутанола, циклогексана, ведут перемешивание до появления белого цвета, добавление и перемешивание до гомогенной структуры затравочного материала, в качестве которого используют микропористый цеолит со структурным типом MTW, где соотношение между массой темплата в граммах и массой затравочного материала в граммах составляло 1:(2±1), затем проводят добавление соединения кремния, в качестве которого используют тетраэтилортосиликат, взятого из расчета на 1 г цеолита, так, чтобы соотношение между массой затравочного цеолита в граммах и массой тетраэтилортосиликата в граммах составляло 1:(3±1), после чего проводят состаривание полученной смеси в течение 10-25 ч при температуре 60-100°C с последующим выделением кристаллического продукта центрифугированием, высушиванием до постоянного веса, нагреванием и отжигом. Технический результат – получение композитного материала со структурой «ядро-оболочка» со степенью кристалличности более 90%, размером пор от 30 до 40  и площадью поверхности более 500 м2/г. 3 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

и площадью поверхности более 500 м2/г. 3 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

1. Способ получения композитного микро-мезопористого материала MTW/WMS со структурой «ядро-оболочка» включает следующие стадии (этапы):

• приготовление водного раствора, состоящего из мочевины с концентрацией 0,1-0,5 М и темплата - бромида цетилтриметиламмония, где соотношение между массой темплата в граммах и объемом водного раствора мочевины в миллилитрах составляет 1:(8±2), перемешивание полученного раствора до гомогенного состояния;

• добавление со-темплата - н-бутанола, где соотношение между массой темплата в граммах и массой н-бутанола в граммах составляет 1:(1±0.2), перемешивание полученной массы до гомогенного состояния при комнатной температуре;

• добавление циклогексана, взятого из расчета так, чтобы соотношение между массой н-бутанола в граммах и массой циклогексана в граммах составляло 1:(3±1), перемешивание до появления белого цвета;

• добавление затравочного материала, в качестве которого используют микропористый цеолит со структурным типом MTW, где соотношение между массой темплата в граммах и массой затравочного материала в граммах составляло 1:(2±1), перемешивание до однородного состояния при комнатной температуре;

• добавление соединения кремния, в качестве которого используют тетраэтилортосиликат, взятого из расчета на 1 г цеолита, так, чтобы соотношение между массой затравочного цеолита в граммах и массой тетраэтилортосиликата в граммах составляло 1:(3±1), перемешивание до однородного состояния при комнатной температуре;

• проведение состаривания полученной смеси в течение 10-25 ч при температуре 60-100°C с последующим выделением кристаллического продукта центрифугированием, высушиванием до постоянного веса, нагреванием и отжигом.

2. Способ по п. 1, характеризующийся тем, что центрифугирование проводят при 10000-12000 об/мин в течение 60-90 мин.

3. Способ по п. 1, характеризующийся тем, что высушивание проводят при температуре 80-110°C до постоянного веса.

4. Способ по п. 1, характеризующийся тем, что нагрев кристаллического продукта проводят, начиная с комнатной температуры с шагом нагрева 1°C/мин до 550±10°С, с последующим отжигом - выдерживанием при этой температуре в течение 5-10 ч.

| US 2009326177 A1, 31.12.2009 | |||

| XUFANG QIAN et al | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Chem.Sci | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 20090326177 A1, 31.12.2009 | |||

| US 10898884 B2, 26.01.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2021 |

|

RU2773945C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2005 |

|

RU2282587C1 |

Авторы

Даты

2024-03-19—Публикация

2022-12-29—Подача