Предлагаемое изобретение относится к области нанотехнологий и создания покрытий широкого спектра назначения. Оно может быть использовано в химической промышленности для производства материалов суперконденсаторов, топливных элементов, электродов литий-ионных батарей и (фото)катализаторов.

Материалы на основе углеродсодержащих соединений, в частности, на основе оксида графена и/или полианилина, широко востребованы на рынке инноваций для использования в космической, военной, медицинской и других отраслях. В связи с этим разрабатываются новые способы как синтеза таких материалов, так и их нанесения на подложки различного состава.

Известен «Способ нанесения порошкового покрытия» (патент РФ №2567631, опубл. 10.11.2015 г.). При реализации данного способа на подложку наносят по меньшей мере два различных слоя порошкового покрытия, причем один из слоев порошкового покрытия наносят на подложку с использованием системы трибоэлектрической зарядки, а другой слой порошкового покрытия наносят на подложку с использованием системы зарядки коронным разрядом.

Признак аналога, общий с заявляемым способом, следующий: нанесение на подложку порошкового покрытия электрическим методом.

Однако при реализации данного способа требуется сложное технологическое оборудование.

Также известен «Способ получения композитных пленок на основе асфальтенов» (патент РФ №2785547, опубл. 08.12.2022 г.). Данный способ заключается в перемешивании сухого углеродсодержащего порошка (асфальтена) с толуолом под действием ультразвука, нанесении полученного раствора капельным методом на поверхность подложки из полиэтилентерефталата, в его сушке на воздухе при температуре 50°С в течение 20 минут, лазерной обработке полученного покрытия, его промывании в толуоле и последующей сушке при комнатной температуре.

Признаки аналога, общие с заявляемым способом, следующие: осаждение порошков при перемешивании; последующая сушка полученных покрытий при комнатной температуре.

Однако при реализации данного способа покрытия на основе углеродсодержащего порошка после нанесения подвергаются дополнительной обработке: промывке и облучении лазером.

Наиболее близким к предлагаемому изобретению является способ осаждения композиционных покрытий состава никель-хром-оксид графена, описанный в статье: Целуйкин, В. Н. Электрохимическое осаждение и свойства композиционных покрытий никель-хром-оксид графена [Текст] / В.Н. Целуйкин, А.С. Джумиева, А.В. Яковлев, А.С. Мостовой // Физикохимия поверхности и защита материалов. - 2021. - Т. 57, №6. - С. 660-664. (DOI: 10.31857/S004418562106019X). При реализации способа композиционные покрытия никель-хром-оксид графена осаждают методом электроосаждения на сталь 45 из электролита состава: NiSO4⋅7H2O - 30 г/л; Cr2(SO4)3⋅6H2O - 150 г/л; H3BO3 - 20 г/л; (NH4)2SO4 - 40 г/л; оксид графена - 10 г/л. Процесс осаждения композиционных покрытий проводили при температуре 50°С с постоянным перемешиванием электролита.

Признаки прототипа, общие с заявляемым способом, следующие: электроосаждение порошка из электролита при температуре 50°С и постоянном перемешивании электролита с формированием покрытия, высушиваемого при комнатной температуре.

Недостатком прототипа является отсутствие данных о применимости используемого в нем способа электроосаждения композитных покрытий на основе оксида графена для формирования композитных покрытий, содержащих полианилин и другие металлы, кроме никеля и хрома.

Предлагаемый способ направлен на получение покрытий на основе оксида графена и/или полианилина путем нанесения порошка оксида графена, полианилина, оксида графена/металла, полианилина/металла, оксида графена/полианилина, оксида графена/полианилина/металла, где металл выбирают из ряда переходных металлов, на подложку из никелевой пены методом электроосаждения из электролита.

Техническим результатом, на достижение которого направлен предлагаемый способ, является формирование на подложке из никелевой пены покрытия на основе оксида графена и/или полианилина.

Технический результат достигается с помощью того, что электроосаждение порошка из электролита осуществляют при температуре 50°С и постоянном перемешивании электролита с последующим формированием покрытия, перед электроосаждением порошок оксида графена, полианилина, полианилина/металла, оксида графена/полианилина, оксида графена/полианилина/металла, где металл выбирают из ряда переходных металлов, помещают в электролит на основе борной кислоты с концентрацией 20 г/л и сульфата аммония с концентрацией 40 г/л до достижения концентрации 30 мг/л, подвергают ультразвуковой обработке в растворе электролита в течение 1 часа и осуществляют электроосаждение из электролита при температуре 50°С и постоянном перемешивании на подложку из никелевой пены заданного размера при постоянном потенциале, перед этим подложку обрабатывают для удаления оксидного слоя.

Кроме того, указанный технический результат достигается тем, что для осаждения покрытий на основе оксида графена/полианилина, оксида графена/полианилина/металла, где металл выбирают из ряда переходных металлов, в электролит добавляют ацетонитрил в количестве 15 об. %.

Помимо этого, технический результат достигается с помощью того, что для осаждения покрытий на основе полианилина, полианилина/металла, где металл выбирают из ряда переходных металлов, в качестве электролита используют муравьиную кислоту и ацетонитрил в соотношении 4:1.

Работа заявленного способа заключается в следующем: используется электрохимическая ячейка, включающая два электрода (катод и анод), в качестве анода применяется углеродная или платиновая пластина, а в качестве катода - подложка из никелевой пены, на которой происходит осаждение покрытий на основе оксида графена и/или полианилина. Подложку из никелевой пены предварительно обрабатывают для удаления оксидного слоя, промывают дистиллированной водой и высушивают на воздухе. Расстояние между катодом и анодом не должно превышать величину в 1 см. Затем катод и анод погружают в электролит, содержащий порошок на основе оксида графена и/или полианилина в концентрации 30 мг/л, после ультразвуковой обработке в течение 1 часа для равномерного распределения частиц порошка на основе оксида графена и/или полианилина по объему электролита. При осаждении порошка оксида графена в качестве электролита используются борная кислота (20 г/л) и сульфат аммония (40 г/л). При осаждении композитов на основе оксида графена в указанный электролит в качестве диспергирующей добавки вводится ацетонитрил в количестве 15 об. %. При осаждении покрытий на основе полианилина, полианилина/металла используют электролит на основе муравьиной кислоты и ацетонитрила в соотношении 4:1. Металл в составе композита выбирают из ряда переходных металлов (никель, медь, цирконий и др.) В процессе электроосаждения на катод и анод подается постоянный потенциал, обеспечивающий значение начальной плотности тока, при котором возможно начало течения процесса электроосаждения и зависящий от геометрических размеров подложки и объема электролита. В результате на поверхности катода происходит осаждение покрытия на основе оксида графена и/или полианилина. Осаждение производится при постоянном перемешивании электролита в течение времени достаточного для получения покрытия требуемой толщины.

Сущность изобретения раскрыта в последующих примерах.

Пример 1. Получение покрытия на основе оксида графена

Оксид графена (GO) был получен с использованием модифицированной версии метода Хаммера, описанного в научной литературе (Rudra Kumar, Kousar Jahan, Rajaram K. Nagarale and Ashutosh Sharma. Nongassing Long-Lasting Electro-Osmotic Pump with Polyaniline-wrapped Aminated Graphene Electrodes // ACS Appl. Mater. Interfaces. - 2015. - Vol. 7. - P. 593-601. DOI: 10.1021/am506766e). 10 г графита смешивали с 10 г нитрата натрия и 450 мл высококонцентрированной серной кислоты в течение 30 минут при 0°C в камере, наполненной льдом. Затем медленно добавляли 60 г перманганата калия при поддержании температуры 15-20°C. Раствор переносили на водяную баню для поддержания температуры 40°C и перемешивали в течение приблизительно 2 часов, в результате чего образовывалась вязкая паста. После добавления 800 мл деионизированной воды раствор перемешивали в течение 30 минут, при этом его температуру повышали до 85-90°C. Затем добавляли 2000 мл воды и 60 мл 30%-ной перекиси водорода, в результате чего раствор менял цвет с темно-коричневого на желтый. Полученную смесь промывали 30%-ным раствором соляной кислоты для удаления любого сульфата из раствора оксида графена. Готовую суспензию промывали деионизированной водой, затем фильтровали и снова промывали не менее пяти раз деионизированной водой, после чего сушили при 80°C до достижения постоянной массы. GO был функционализирован амином простым сольвотермическим методом. 100 мг GO диспергировали в 35 мл этиленгликоля, а затем диспергированную смесь перемешивали при температуре окружающей среды в течение 30 минут. После этого смесь переносили в автоклав из нержавеющей стали с тефлоновой футеровкой. Затем автоклав помещали в конвективную печь, предварительно разогретую до 180°C, на 6 часов для функционализации амина. Наконец, автоклаву давали остыть до температуры окружающей среды; суспензию промывали деионизированной водой и сушили при 70°C в течение 6 ч.

Готовый порошок осаждали электрическим методом на подложку из никелевой пены размером 1×2 см. Предварительно никелевую подложку обрабатывали раствором 0,1 M соляной кислоты при воздействии ультразвуком в течение 20 минут для удаления оксидного слоя. Затем промывали дистиллированной водой и высушивали.

Электроосаждение порошка осуществляли из электролита на основе борной кислоты и сульфата аммония. Перед осаждением порошок в растворе электролита (концентрация порошка в электролите - 30 мг/л) подвергали ультразвуковой обработке в течение 1 часа для равномерного распределения частиц по объему. Электроосаждение производили при постоянном потенциале 5 В и температуре 50°C в течение 30 минут при постоянном перемешивании электролита.

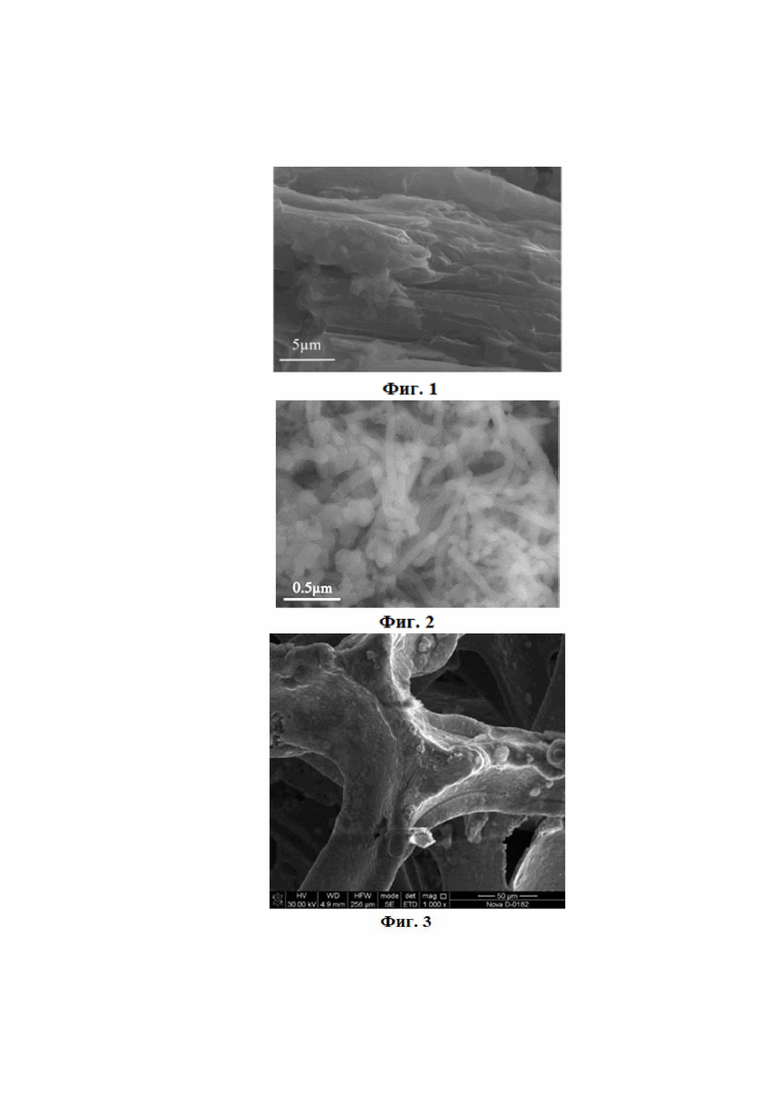

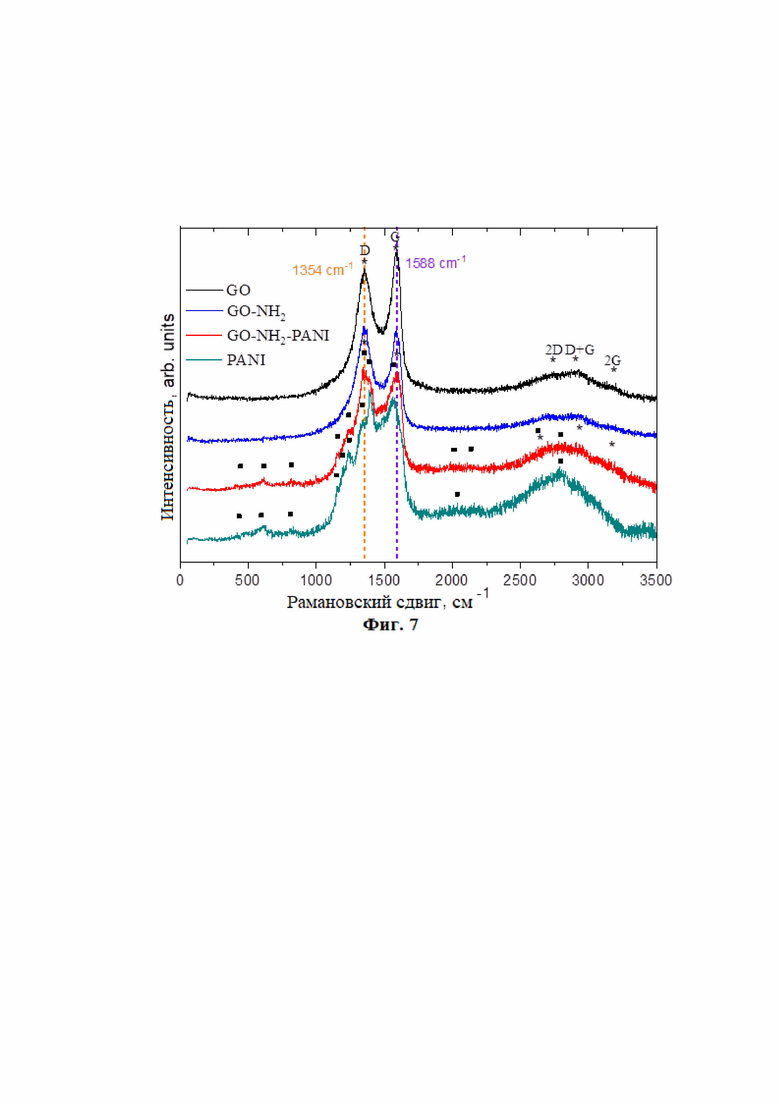

Морфология полученного покрытия на основе оксида графена представлена на фиг. 1. Вид рамановского спектра для оксида графена в сравнении с порошками, используемыми для получения покрытий, иного состава показан на фиг. 7.

Пример 2. Получение покрытия на основе полианилина

Порошок полианилина получали в соответствии с Патентом РФ №2606231 (дата публикации 10.01.2017 г.). 8 мл анилина по каплям добавляли в 600 мл водного раствора 0,2 М персульфата аммония. Полученный раствор интенсивно перемешивали в течение 15 мин. Реакцию полимеризации проводили при температуре 60°C в течение 4 часов в термостате. Полученный полианилин отделяли фильтрованием и промывали дистиллированной водой до рН 6-7. Наконец, порошок высушивали на воздухе при температуре 80°C до получения постоянной массы.

Готовый порошок осаждали электрическим методом на подложку из никелевой пены размером 1×2 см. Предварительно никелевую подложку обрабатывали раствором 0,1 M соляной кислоты при воздействии ультразвуком в течение 20 минут для удаления оксидного слоя. Затем промывали дистиллированной водой и высушивали.

Электроосаждение порошка осуществляли из электролита на основе муравьиной кислоты и ацетонитрила в соотношении 4:1. Перед осаждением порошок в растворе электролита (концентрация порошка в электролите - 30 мг/л) подвергали ультразвуковой обработке в течение 1 часа для равномерного распределения частиц по объему. Электроосаждение производили при постоянном потенциале 25 В и температуре 50°C в течение 30 минут при постоянном перемешивании электролита.

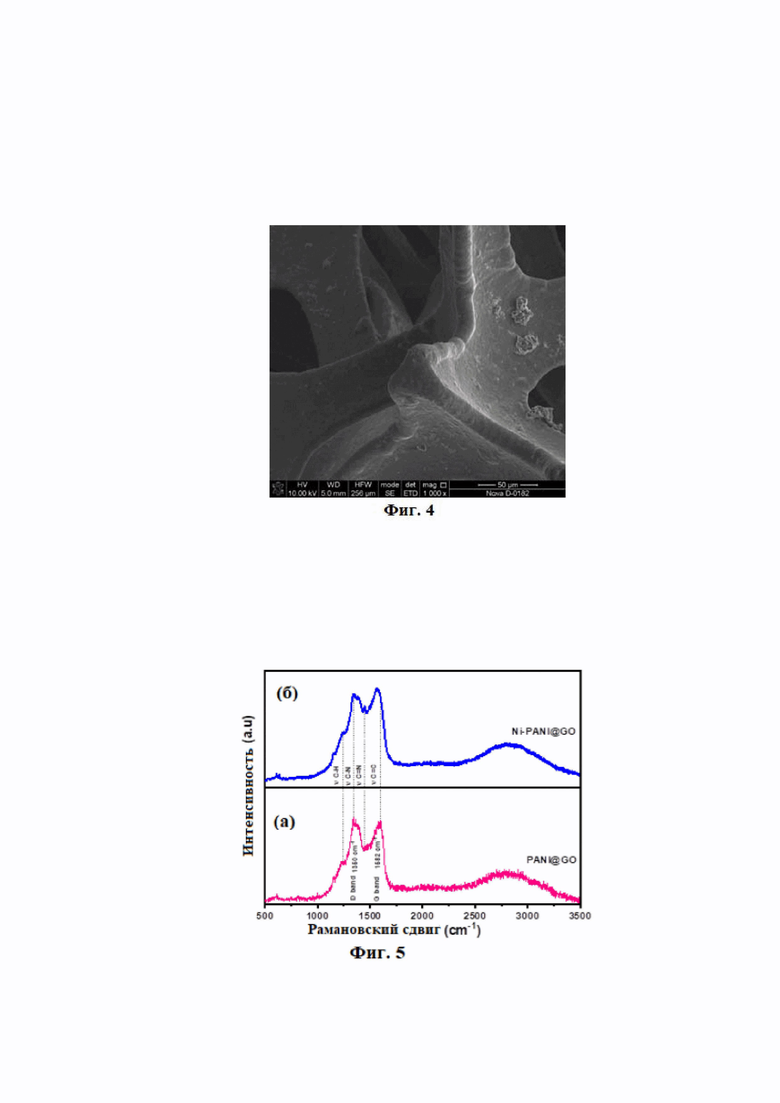

Морфология полученного покрытия на основе полианилина представлена на фиг. 2. Вид рамановского спектра для полианилина в сравнении с порошками, используемыми для получения покрытий, иного состава показан на фиг. 7.

Пример 3. Получение покрытия на основе оксида графена и полианилина

Покрытие было получено в соответствии с примером 1, но с некоторыми изменениями:

1. Нанокомпозит был получен путем смешивания под воздействием ультразвука 0,5 г порошка GO, 0,25 мл анилина и 18,75 мл 0,2 М раствора персульфата аммония (Rudra Kumar, Kousar Jahan, Rajaram K. Nagarale and Ashutosh Sharma. Nongassing Long-Lasting Electro-Osmotic Pump with Polyaniline-wrapped Aminated Graphene Electrodes // ACS Appl. Mater. Interfaces. - 2015. - Vol. 7. - P. 593-601. DOI: 10.1021/am506766e).

Реакцию полимеризации проводили при температуре 60°C в течение 1 часа под воздействием ультразвука. Полученный порошок отделяли фильтрованием и промывали дистиллированной водой до рН 6-7, после чего высушивали на воздухе до получения постоянной массы.

2. Электроосаждение композитного порошка GO-PANI осуществляли из электролита на основе борной кислоты и сульфата аммония с ацетонитрилом, вводимым для диспергирования частиц порошка.

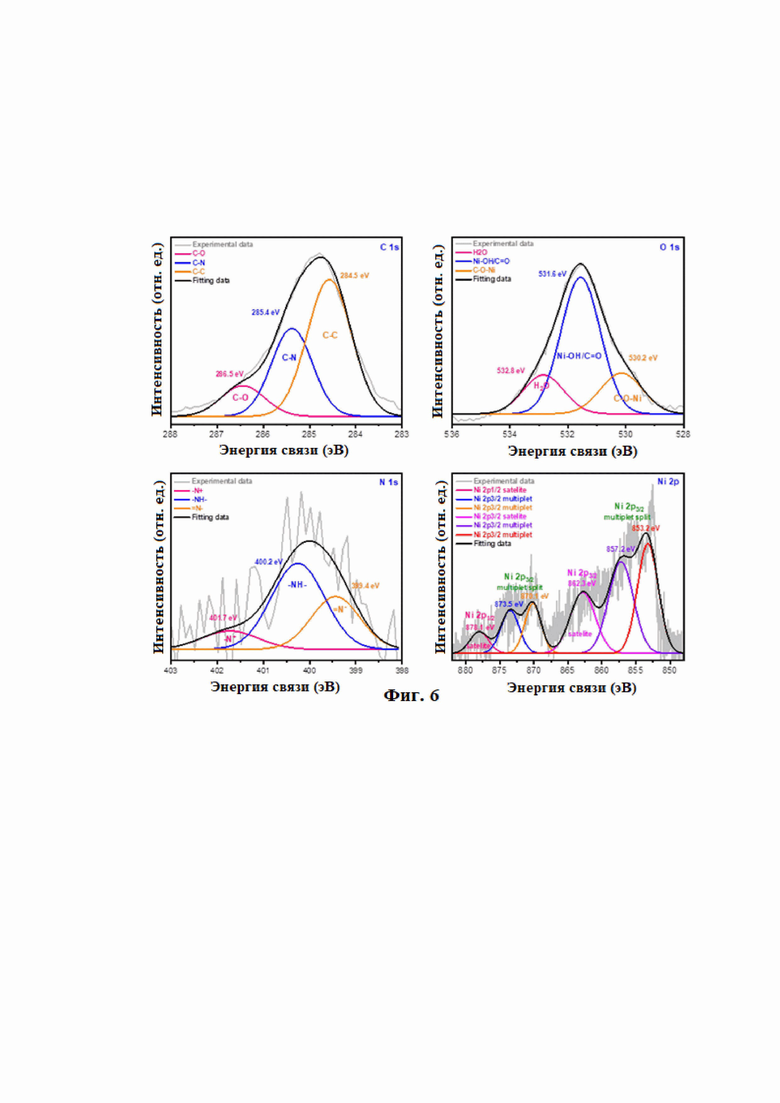

РЭМ-изображение покрытия на основе оксида графена и полианилина представлено на фиг. 3, спектр комбинационного рассеяния на основе оксида графена и полианилина - на фиг. 5, а.

В рамановском спектре наблюдаются три полосы, которые соответствуют связям C=C бензольного кольца, C-N бензольного кольца и C-N ароматических аминов. Вид рамановского спектра для оксида графена и полианилина в сравнении с порошками, используемыми для получения покрытий, иного состава показан на фиг. 7.

Пример 4. Получение покрытия на основе оксида графена, полианилина и никеля

Покрытие было получено в соответствии с примером 3, с единственным отличием: нанокомпозит был синтезирован путем смешивания 0,5 г порошка GO, 0,25 мл анилина, 18,75 мл 0,2 М раствора персульфата аммония (соотношение анилин:GO 2:1) и 0,03 мг сульфата никеля (Preety Ahuja, Sanjeev Kumar Ujjain, Indu Arora, Mohammed Samim. Hierarchically Grown NiO-Decorated Polyaniline-Reduced Graphene Oxide Composite for Ultrafast Sunlight-Driven Photocatalysis // ACS Omega. - 2018. - Vol. 3. - P. 7846-7855. DOI: 10.1021/acsomega.8b00765).

РЭМ-изображение полученного покрытия на основе оксида графена, полианилина и никеля представлено на фиг. 4, спектр комбинационного рассеяния на основе оксида графена, полианилина и никеля - на фиг. 5, б, кривые по результатам исследования покрытия методом рентгеновской фотоэлектронной спектроскопии на фиг. 6.

Из фиг. 5, б видно, что характерные связи C=C, C-N, N=C и C-H в PANI@GO смещены в сторону меньшего волнового числа, что явно указывает на ковалентное взаимодействие между PANI@GO и катионами никеля. Рентгенограммы на фиг. 6 демонстрируют присутствие C, N, O и Ni, причем никель присутствует в покрытии в различных формах.

Различия в структуре композитов, представленных в четырех примерах, подтверждаются и их РЭМ-изображениями (фиг. 1-4). Сравнение рамановских спектров порошков, образующих покрытия, приведено на фиг. 7, а именно: рамановские спектры функционализированного NH2 оксида графена (кривая GO_NH2) и композитного материала GO/PANI (кривая GO_NH2-PANI) в сопоставлении с оксидом графена (кривая GO) и ПАНИ (кривая PANI).

Таким образом, предложенный способ позволяет получать покрытия на основе оксида графена и/или полианилина на подложке из никелевой пены. Данный метод технически прост, для его реализации не требуется сложное технологическое оборудование, что позволяет сократить время на изготовление покрытий на основе оксида графена и/или полианилина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания сенсора газов и паров на основе чувствительных слоев из металлсодержащих кремний-углеродных пленок | 2023 |

|

RU2804746C1 |

| СПОСОБ СОЗДАНИЯ МЕДНЫХ ПОКРЫТИЙ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2613553C2 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ЦИНКА И ЦИНКОВОГО СПЛАВА ИЗ ЩЕЛОЧНОЙ ВАННЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОНИЖЕННЫМ РАЗЛОЖЕНИЕМ ОРГАНИЧЕСКИХ ДОБАВОК В ВАННЕ | 2018 |

|

RU2724765C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НИКЕЛЕВОГО ПОКРЫТИЯ С КВАЗИКРИСТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ | 2011 |

|

RU2478739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОГО БАРЬЕРА | 2010 |

|

RU2532795C2 |

| СВЕРХБЫСТРО ПЕРЕЗАРЯЖАЕМАЯ МЕТАЛЛ-ИОННАЯ БАТАРЕЯ | 2015 |

|

RU2684622C2 |

| Способ изготовления каталитического покрытия для анода щелочного электролизера воды | 2024 |

|

RU2830669C1 |

| ЭЛЕКТРОЛИТ-СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-ФТОРОПЛАСТ | 1999 |

|

RU2155246C1 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ ПОДЛОЖКУ СО СЛОЕМ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2010 |

|

RU2546949C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ЭЛЕКТРОЛИТЫ, ТОКОСБОРНИКИ И СВЯЗУЮЩИЕ ДЛЯ ПЕРЕЗАРЯЖАЕМЫХ МЕТАЛЛ-ИОННЫХ БАТАРЕЙ | 2016 |

|

RU2758916C2 |

Изобретение относится к области гальванотехники для создания новых покрытий широкого спектра назначения и может быть использовано в химической промышленности для производства материалов для суперконденсаторов, топливных элементов, электродов литий-ионных батарей и (фото)катализаторов. Способ включает электроосаждение порошка из электролита при температуре 50°С и постоянном перемешивании электролита с формированием покрытия, при этом электроосаждают порошок оксида графена из электролита на основе борной кислоты с концентрацией 20 г/л, сульфата аммония с концентрацией 40 г/л и порошка оксида графена с концентрацией 30 мг/л, электролит перед электроосаждением подвергают ультразвуковой обработке в течение 1 часа, подложку обрабатывают для удаления оксидного слоя, а электроосаждение порошка осуществляют на подложку из никелевой пены при постоянном потенциале. Также в изобретении раскрыто получение покрытий из полианилина, полианилина/металла, графена/полианилина, оксида графена/полианилина/металла, где металл выбирают из ряда переходных металлов: никеля, меди, циркония. Способ технически прост, для его реализации не требуется сложное технологическое оборудование, что позволяет сократить время на изготовление покрытий. 3 н.п. ф-лы, 7 ил., 4 пр.

1. Способ получения покрытия из порошка электроосаждением, включающий электроосаждение порошка из электролита при температуре 50°С и постоянном перемешивании электролита с формированием покрытия, отличающийся тем, что электроосаждают порошок оксида графена из электролита на основе борной кислоты с концентрацией 20 г/л, сульфата аммония с концентрацией 40 г/л и порошка оксида графена с концентрацией 30 мг/л, электролит перед электроосаждением подвергают ультразвуковой обработке в течение 1 часа, подложку обрабатывают для удаления оксидного слоя, а электроосаждение порошка осуществляют на подложку из никелевой пены при постоянном потенциале.

2. Способ получения покрытия из порошка электроосаждением, включающий электроосаждение порошка из электролита при температуре 50°С и постоянном перемешивании электролита с формированием покрытия, отличающийся тем, что электроосаждают порошок полианилина или полианилина/металла, где металл выбирают из ряда переходных металлов: никель, медь, цирконий, из электролита на основе муравьиной кислоты и ацетонитрила при соотношении 4:1 и порошка полианилина или полианилина/металла с концентрацией 30 мг/л, электролит перед электроосаждением подвергают ультразвуковой обработке в течение 1 часа, подложку обрабатывают для удаления оксидного слоя, а электроосаждение порошка осуществляют на подложку из никелевой пены при постоянном потенциале.

3. Способ получения покрытия из порошка электроосаждением, включающий электроосаждение порошка из электролита при температуре 50°С и постоянном перемешивании электролита с формированием покрытия, отличающийся тем, что электроосаждают порошок оксида графена/полианилина или оксида графена/полианилина/металла, где металл выбирают из ряда переходных металлов: никель, медь, цирконий, из электролита на основе борной кислоты с концентрацией 20 г/л, сульфата аммония с концентрацией 40 г/л с добавлением 15 об.% ацетонитрила и порошка оксида графена/полианилина или оксида графена/полианилина/металла с концентрацией 30 мг/л, электролит перед электроосаждением подвергают ультразвуковой обработке в течение 1 часа, подложку обрабатывают для удаления оксидного слоя, а электроосаждение порошка осуществляют на подложку из никелевой пены при постоянном потенциале.

| Целуйкин В | |||

| Н | |||

| и др | |||

| Электрохимическое осаждение и свойства композиционных покрытий никель-хром-оксид графена | |||

| Физикохимия поверхности и защита материалов | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| CN 107903761 A, 13.04.2018 | |||

| CN 105887167 A, 24.08.2016. | |||

Авторы

Даты

2024-04-17—Публикация

2023-09-18—Подача