Изобретение относится к высокотемпературным покрытиям, а именно к технологии получения высокоэмиссионных покрытий, обладающих высоким коэффициентом излучения в инфракрасном диапазоне, и может быть использовано в хлебопекарной отрасли, при формировании покрытий на металлических теплоотдающих поверхностях хлебопекарных печей.

Известен способ формирования покрытия на внутреннюю поверхность производственных печей из магниево-хромовой шпинели, легированной оксидом меди (Патент CN113214685B «High-temperature high-emissivity infrared radiation coating as well as preparation method and use method thereof», 15.04.2022), которое получают смешиванием исходных компонентов в планетарной мельнице, с последующим спеканием и просеиванием для получения порошка с дисперсностью 74 мкм. Нанесение покрытия на внутреннюю поверхность производственных печей осуществляют нанесением кистью или распылением суспензии, для получения которой используют водную золь кремниевой кислоты, сушки на воздухе и проведения термообработки в течение 1–4 часов при температуре 110–700 0С. Покрытие, полученное по этому способу, имеет коэффициент излучения 0,9 в диапазоне длин волн 1–5 мкм.

Основными недостатками известного способа формирования покрытия является низкий уровень адгезионной прочности покрытия с металлической поверхностью как с основой, что не позволяет обеспечить продолжительное функционирование формируемого покрытия и возможное стекание композиции к краю подложки, что может негативно сказываться на толщине и функциональности получаемых покрытий.

Наиболее близким к предложенному способу по технической сущности и достигаемому техническому результату, выбранным в качестве прототипа, является способ формирования высокоэмиссионного покрытия (Патент CN109355613A «High-temperature and high-emissivity hafnium oxide base infrared radiating coating and preparing method thereof», 19.02.2019), которое можно использовать в отрасли здравоохранения, новых строительных материалов и промышленных печах. Он включает подготовку металлической теплоотдающей поверхности и синтез напыляемого порошка из оксида гафния и оксида редкоземельного элемента методом измельчения до гомогенного состояния, с последующим гранулированием, спеканием и просеиванием для получения однофазной порошковой композиции с дисперсностью 40–70 мкм и последующего формирования покрытия из полученного порошка методом воздушно-плазменного напыления. Параметры технологии напыления включают в себя: использование ионного газа при распылении, представляющий смесь аргона с водородом высокой чистоты, газ для подачи порошка представляет собой аргон высокой чистоты. Пропорции напыления высокоэмиссионного покрытия: 30–40 л/мин ионного аргона, 1–5 л/мин водорода, 1-3 л/мин аргона для подачи порошка, расстояние от сопла до напыляемой поверхности 100-150 мм, электрический ток распыления 350-450 А, напряжение распыления 70-80 В.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: подготовка металлической теплоотдающей поверхности с последующим формированием высокоэмиссионного покрытия методом напыления порошка.

Однако, вышеописанный способ формирования высокоэмиссионного покрытия на металлическую поверхность не обеспечивает высокую адгезионную прочность покрытия с металлической основой. Кроме того, данный способ имеет малую эффективность нанесения покрытий из-за низкого коэффициента использования напыляемого материала.

Изобретение направлено на формирование высокоэмиссионного покрытия на теплоотдающую поверхность хлебопекарной печи с повышенной адгезионной прочностью, высоким коэффициентом излучения в инфракрасном диапазоне и стойкостью к термоциклированию.

Это достигается тем, что способ формирования высокоэмиссионного покрытия с использованием газодинамического детонационного метода напыления на теплоотдающей поверхности хлебопекарной печи включает подготовку упомянутой металлической теплоотдающей поверхности путем пескоструйной обработки и химической обработки с использованием бензина-растворителя и последующее газодинамическое детонационное напыление порошка оксида железа с дисперсностью 20-40 мкм с одновременной подачей в основную камеру сгорания газодинамической детонационной установки воздуха – 1,41 л/мин, кислорода – 2,87 л/мин и пропан-бутана – 0,54 л/мин и в боковую камеру сгорания упомянутой установки - воздуха – 1,08 л/мин, кислорода – 3,26 л/мин и пропан-бутана – 0,65 л/мин и с частотой циклов инициирования детонации 20 Гц. При этом расстояние от металлической теплоотдающей поверхности хлебопекарной печи до сопла ствола упомянутой газодинамической детонационной установки составляет 30-40 мм. Скорость прохода упомянутого сопла по площади теплоотдающей поверхности хлебопекарной печи равна 1000-2000 мм/мин.

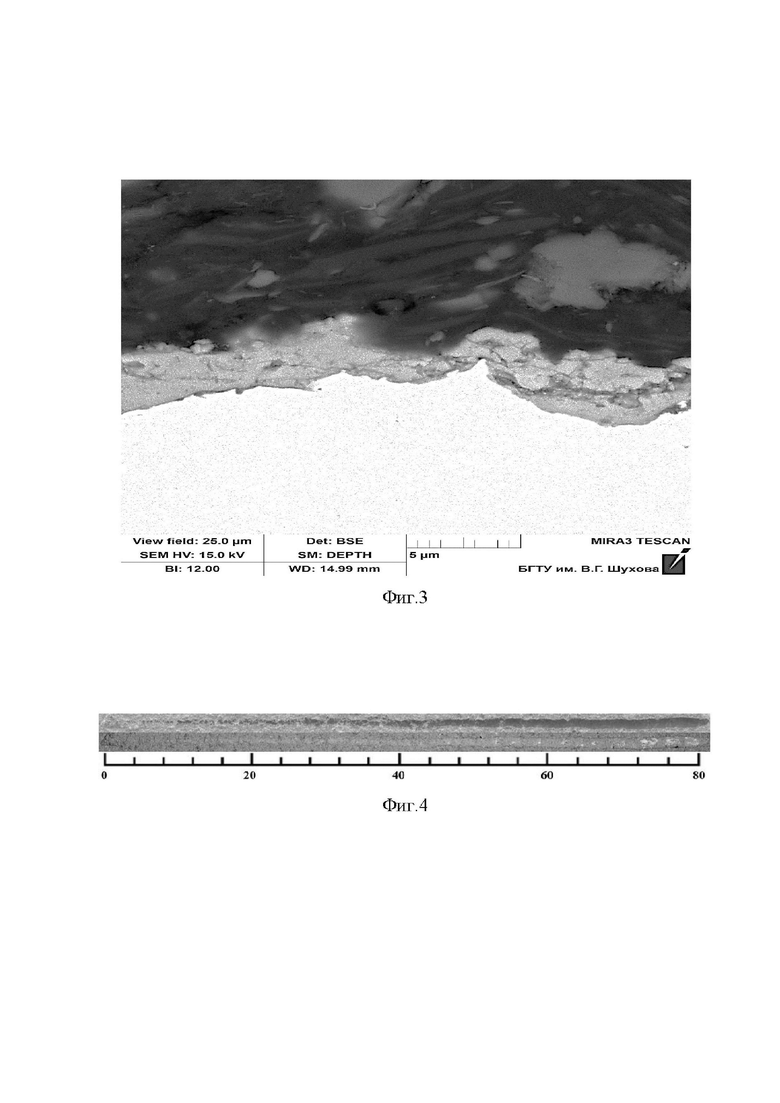

Сущность изобретения поясняется чертежами, где на фиг. 1 представлено устройство для газодинамического детонационного ускорения порошков, фиг. 2 – график спектральной излучательной способности полученного высокоэмиссионного покрытия при 450°С, фиг. 3 – микроструктура и морфология поверхности поперечного шлифа полученного высокоэмиссионного покрытия, фиг. 4 – шкала критической нагрузки, H.

Реализация способа может быть осуществлена с использованием устройства (патент RU на изобретение № 2506341 «Способ газодинамического детонационного ускорения порошков и устройство для его осуществления», опубл. 10.02.2014, бюл. №4), представленного на фиг. 1.

Устройство содержит узлы для подачи, смешивания и активирования горючей газовой смеси (1), которые сопрягаются с форкамерой, имеющей угловые отражатели (2) и свечу зажигания (3), угловой отражатель с каналами (4), соединяющими форкамеру с основной камерой сгорания (5). С основной камерой посредством кольцевого переходника (6) сопрягаются боковые камеры (7). Компоненты горючей смеси подаются, смешиваются и активируются в специальном устройстве (8), которое соединено с кольцевой камерой на цилиндрической периферийной стенке. Боковая камера может иметь вид правильного и неправильного коноида. Ускоряемый порошок подается в ствол в зону, расположенную после места сопряжения боковых камер с основной камерой (10), через устройство (11) в ствол (12). Ударные волны и продукты сгорания отклоняются от пути следования порошка за счет среза ствола (13). Ствол имеет кожух (14) для водяного охлаждения. Кожухи для водяного охлаждения имеют основная, боковая камеры (15) и форкамера (16).

Сначала подготавливают упомянутую металлическую поверхность хлебопекарной печи методами механической и химической обработки. Порошок оксида железа сушат в печи при температуре не ниже 105 °С. Затем осуществляют формирование покрытия методом газодинамического детонационного напыления порошка оксида железа дисперсностью на теплоотдающую поверхность хлебопекарной печи.

Газодинамическое детонационное напыление порошка оксида железа осуществляют, регулируя одновременную подачу компонентов горючей смеси в основную (5) и боковую (7) камеры сгорания в следующих пропорциях:

основная камера – воздух 1,41 л/мин, кислород 2,87 л/мин, пропан-бутан 0,54 л/мин;

боковая камера – воздух 1,08 л/мин, кислород 3,26 л/мин, пропан-бутан 0,65 л/мин.

Напыление производится за счет одновременной подачи в ствол (12) установки вышеупомянутого порошка и вышеупомянутых компонентов горючей смеси с частотой циклов инициирования детонации 20 Гц в форкамере.

Пример 1.

Предварительно в качестве материала теплоотдающей поверхности хлебопекарной печи выбрали сталь Ст3, которая широко используется при производстве хлебопекарных печей, а в качестве высокоэмиссионного материала покрытия – порошок оксида железа дисперсностью 20–40 мкм. Порошок оксида железа высушивают в печи при температуре не ниже 105 °С.

Перед формированием покрытия поверхность теплоотдающей поверхности хлебопекарной печи подвергают механической и химической обработкам. Механическую обработку поверхности осуществляют методом пескоструйной отделки воздушно абразивной смесью с использованием кварцевого песка. Последующую химическую обработку поверхности для увеличения адгезионной прочности покрытия осуществляют с использованием бензина-растворителя.

Газодинамическое детонационное напыление порошка оксида железа на теплоотдающую поверхность хлебопекарной печи начинают с жесткой фиксации напыляемой поверхности и настройки сопла ствола упомянутой газодинамической детонационной установки. Расстояние от металлической теплоотдающей поверхности хлебопекарной печи до упомянутого сопла ствола составляет 30-40 мм, скорость прохода упомянутого сопла по площади теплоотдающей поверхности хлебопекарной печи равна 1000-2000 мм/мин.

Инициирование детонации осуществляют свечой зажигания в форкамере с частотой 20 Гц, с одновременной подачей в основную камеру воздуха – 1,41 л/мин, кислорода – 2,87 л/мин и пропан-бутана – 0,54 л/мин и в боковую камеру - воздуха – 1,08 л/мин, кислорода – 3,26 л/мин и пропан-бутана – 0,65 л/мин.

Получение адгезионной прочности покрытия с металлической основой теплоотдающей поверхности хлебопекарной печи обусловлено газодинамическим детонационным напылением порошка оксида железа дисперсностью 20–40 мкм и формированием плотного слоя покрытия толщиной не менее 25 мкм.

Коэффициент излучения в инфракрасном диапазоне определяли при помощи инфракрасного Фурье спектрометра. Анализ полученных данных показал, что коэффициент излучения металлической теплоотдающей поверхности удалось повысить более чем в 2 раза по сравнению с исходным коэффициентом излучения стали Ст3 (Фиг.2).

Термоциклирование экспериментальных образцов с высокоэмиссионным покрытием проводили в муфельной печи. Для каждого испытания три образца теплоотдающей поверхности помещали на лоток. Лоток можно перемещать в камеру муфельной печи и из нее. Система воздушного охлаждения была закреплена снаружи камеры для охлаждения образцов. Температуру печи устанавливали на 550 °C. Образцы выдерживали в печи в течение 30 мин. Затем движущийся лоток с образцами вынимали из печи и к образцам применяли воздушное охлаждение в течение 10 мин. Один термический цикл состоит из 30-минутного нагрева и 10-минутного охлаждения на воздухе. Образцы прошли 300 циклов для оценки воздействия на покрытие. По результатам электронной микроскопии, можно сказать, что высокоэмиссионное покрытие из оксида железа имеет плотную структуру с толщиной 20 мкм, которая не изменилась после испытания термоциклированием (Фиг.3).

Скретч-тесты для оценки адгезии и трещеностойкости детонационного высокоэмиссионного покрытия проводили на скретч-тестере MFT-2000A (Rtec Instruments, США) с использованием конического индентора Роквелла с углом при вершине 120° и радиусом закругления кончика 200 мкм. Царапина длиной 9 мм были выполнены при скорости скольжения 5,5 мм/мин. Нагружающее индентора линейно возрастало от предварительного натяга 90 мН до 80 Н при скорости нагружения 23 Н/мин. Значения Lc – критической нагрузки, соответствующей различным механизмам разрушения (адгезивному/когезионному), измеряли путем анализа событий разрушения на царапающей дорожке с помощью сканирующей электронной микроскопии (Фиг.4). Первые трещины образуются при нагрузке 46 Н (4,7 кг). Первое частичное отслоение покрытия от подложки происходит при нагрузке 56 Н (5,7 кг).

Таким образом, предлагаемый способ формирования высокоэмиссионного покрытия на теплоотдающую поверхность хлебопекарной печи позволяет повысить адгезионную прочность высокоэмиссионного покрытия, обеспечить высокий коэффициент излучения в инфракрасном диапазоне 3–7 мкм при 450 °С и повысить стойкость к термоциклированию, что приводит к увеличению КПД хлебопекарной печи и снижению необходимого времени для выпекания хлебобулочных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2013 |

|

RU2545880C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТОНАЦИОННОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА МЕДИЦИНСКИЙ ИМПЛАНТАТ | 2014 |

|

RU2557924C1 |

| Способ реставрации художественных произведений и их элементов, выполненных из черного металла | 2017 |

|

RU2699691C2 |

| СПОСОБ НАНЕСЕНИЯ ДЕТОНАЦИОННЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2012 |

|

RU2542206C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2022 |

|

RU2791250C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ИЗ КОРРОЗИОННО-СТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2014 |

|

RU2593041C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2587370C2 |

Предложен способ формирования высокоэмиссионного покрытия с использованием газодинамического детонационного метода напыления на теплоотдающей поверхности хлебопекарной печи. Проводят подготовку упомянутой металлической теплоотдающей поверхности путем пескоструйной обработки и химической обработки с использованием бензина-растворителя. Затем осуществляют газодинамическое детонационное напыление порошка оксида железа с дисперсностью 20-40 мкм с частотой циклов инициирования детонации 20 Гц. При этом одновременно подают в основную камеру сгорания газодинамической детонационной установки воздуха – 1,41 л/мин, кислорода – 2,87 л/мин и пропан-бутана – 0,54 л/мин и в боковую камеру сгорания упомянутой установки - воздуха – 1,08 л/мин, кислорода – 3,26 л/мин и пропан-бутана – 0,65 л/мин. Расстояние от металлической теплоотдающей поверхности хлебопекарной печи до сопла ствола упомянутой газодинамической детонационной установки составляет 30-40 мм, и скорость прохода упомянутого сопла по площади теплоотдающей поверхности хлебопекарной печи равна 1000-2000 мм/мин. Обеспечивается формирование высокоэмиссионного покрытия на теплоотдающей поверхности хлебопекарной печи, обладающего повышенной адгезионной прочностью, высоким коэффициентом излучения в инфракрасном диапазоне и стойкостью к термоциклированию. 4 ил., 1 пр.

Способ формирования высокоэмиссионного покрытия с использованием газодинамического детонационного метода напыления на теплоотдающей поверхности хлебопекарной печи, включающий подготовку упомянутой металлической теплоотдающей поверхности путем пескоструйной обработки и химической обработки с использованием бензина-растворителя и последующее газодинамическое детонационное напыление порошка оксида железа с дисперсностью 20-40 мкм с одновременной подачей в основную камеру сгорания газодинамической детонационной установки воздуха – 1,41 л/мин, кислорода – 2,87 л/мин и пропан-бутана – 0,54 л/мин и в боковую камеру сгорания упомянутой установки - воздуха – 1,08 л/мин, кислорода – 3,26 л/мин и пропан-бутана – 0,65 л/мин и с частотой циклов инициирования детонации 20 Гц, при этом расстояние от металлической теплоотдающей поверхности хлебопекарной печи до сопла ствола упомянутой газодинамической детонационной установки составляет 30-40 мм и скорость прохода упомянутого сопла по площади теплоотдающей поверхности хлебопекарной печи равна 1000-2000 мм/мин.

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| Способ изготовления волокнистого наполнителя для производства искусственной кожи | 1934 |

|

SU42533A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПЕРЕД НАНЕСЕНИЕМ ДЕТОНАЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2545883C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 1995 |

|

RU2087584C1 |

| Упаковка для жидких и/или твердых загружаемых материалов | 1990 |

|

SU1838201A3 |

| CN109355613 A, 19.02.2019. | |||

Авторы

Даты

2024-04-18—Публикация

2023-11-29—Подача