Изобретение относится к области обработки металлов давлением, в частности к производству тонкостенных электросварных прямошовных труб из труднодеформируемых высокопрочных сплавов, и может быть использовано в трубосварочных станах валковой формовки.

Известно устройство для производства высокопрочных сварных титановых труб, содержащее клети открытых калибров и клети проводок между ними, клети закрытых калибров и клети проводок между ними, клети несимметричной гибки без использования клетей проводок между ними, сварочные клети, калибровочные клети (High-speed manufacturing Process of Welded Titanium Tubes and High-strength Titanium Tubes. "KOBE STEEL ENGINEERING REPORTS" /Vol. 49, No.3 (Dec. 1999), page 39-42. Высокопрочные сварные титановые трубы и высокопроизводительный процесс изготовления титановых труб. Журнал "Kobe Steel Eng. Reports", т. 49, 1999 г., 3, с. 39-42 - прототип).

Достоинством известного устройства является высокая скорость сварки при изготовлении труб, отсутствие микротрещин в изготовляемой трубе, возможность производства труб из труднодеформируемых сплавов.

Недостатком известного устройства является то, что для осуществления операции несимметричной гибки используется дополнительное специализированное оборудование.

Указанное оборудование включает в себя станину с установленными на ней специально разработанными и изготовленными клетями несимметричной гибки. Наличие дополнительной станины, необходимой для установки клетей несимметричной гибки, приводит к увеличению суммарной длины трубосварочного стана, что в свою очередь увеличивает количество технологических отходов при зарядке и разрядке ленты (штрипса) в стан во время переходов на другие типоразмеры изготавливаемых труб.

Применение дополнительного оборудования приводит к повышенной специализации трубосварочной линии, что не всегда оправдано в условиях современного производства, требующего расширения ассортимента выпускаемой продукции.

Необходимо отметить большие трудности внедрения в производство известного устройства на уже находящихся в эксплуатации трубосварочных линиях.

Задачей, на решение которой направлено данное изобретение, является получение трубы с повышенной точностью геометрических размеров из труднодеформируемых сплавов с повышенными характеристиками упругости за счет снижения внутренних остаточных напряжений трубной заготовки без применения дополнительного специализированного оборудования.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является обеспечение более точной выформовки трубной заготовки, устранение раскрытия (распружинивания) заготовки перед сваркой и, следовательно, повышение геометрической точности готовой трубы, а также устранение образования микротрещин в зоне сварного шва. Кроме того, применение предлагаемых валковых калибров позволяет проводить дополнительную технологическую операцию асимметричной формовки без применения дополнительного оборудования, не снижая степени универсальности трубосварочной линии.

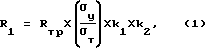

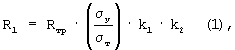

Указанный технический результат достигается тем, что в валковых калибрах асимметричной формовки из труднодеформируемых сплавов, включающих две формовочные клети и клеть проводок между ними, согласно изобретению первая формовочная клеть состоит из верхнего и нижнего формовочных валков, профиль которых выполнен асимметричным относительно вертикальной оси и имеющих горизонтальные оси вращения, причем левая половина обоих валков имеет радиус, равный радиусу готовой трубы, правая половина обоих валков имеет радиус, равный радиусу подгибки R1, определяемому по выражению

где R1 - радиус подгибки, мм;

Rтр - радиус готовой трубы, мм;

σу, σт - предел упругости и предел текучести, МПа;

k1 - коэффициент, учитывающий характеристики применяемого материала, k1= 1,041...1,148;

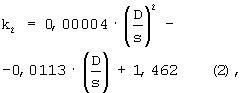

k2 - коэффициент, учитывающий относительную толщину стенки трубы (D/s) и определяемый по формуле (2), вне зависимости от применяемых материалов

где D - диаметр трубы, мм;

s - толщина стенки трубы, мм;

при этом клеть проводок состоит из левого и правого валков, имеющих вертикальные оси вращения и с профилем правого валка, описанным радиусом, равным радиусу готовой трубы, а профиль левого валка описан радиусом, равным радиусу подгибки R1, определяемому по выражению (1), кроме того, если валок с радиусом подгибки R1 в первой формовочной клети расположен с левой стороны, то в клети проводок он расположен с правой стороны, и наоборот. Следующая за клетью проводок вторая формовочная клеть с двумя валками служит для окончательного формования трубной заготовки.

Сущность изобретения поясняется прилагающимися графическими материалами.

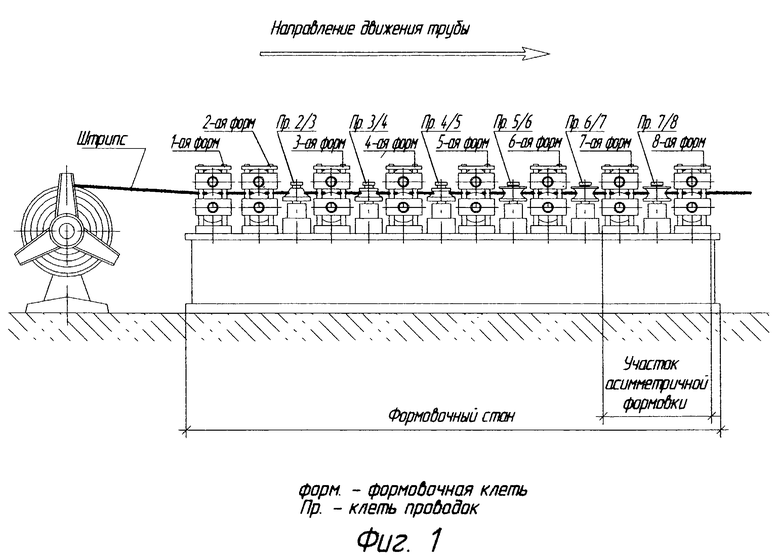

На фиг. 1 показана упрощенная схема трубосварочной линии 10-40. Участок асимметричной формовки занимает две последние формовочные клети (седьмую и восьмую) и клеть проводок между ними (Пр. 7/8).

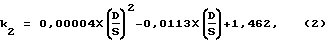

На фиг. 2 показана схема изгиба формующейся полосы до смыкания кромок трубной заготовки.

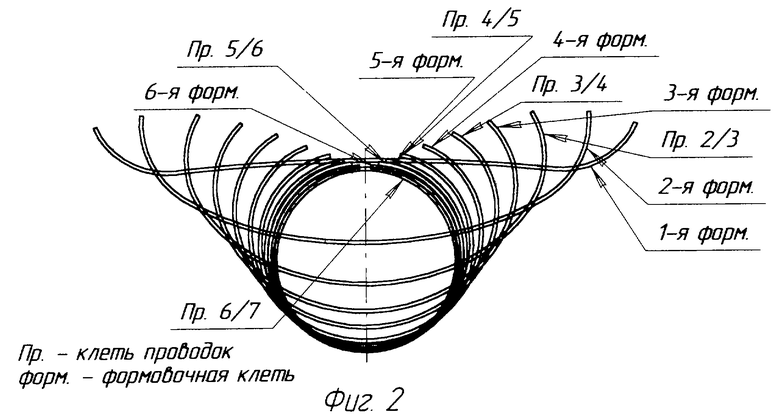

На фиг. 3 показано состояние трубной заготовки 1 перед участком асимметричной формовки (применительно к стану 10-40 с радиусом Rтр между валками 2 и 3 в клети проводок Пр. 6/7).

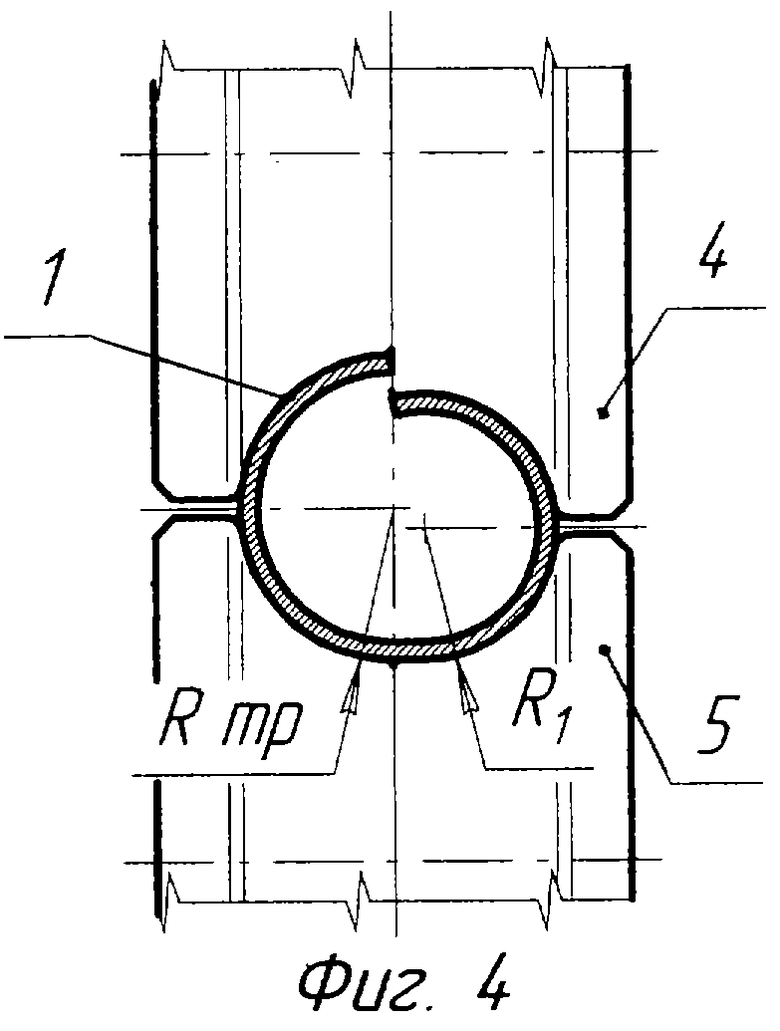

На фиг.4 - трубная заготовка 1 в первой формовочной клети участка асимметричной формовки с верхним 4 и нижним 5 валками, имеющими горизонтальные оси вращения.

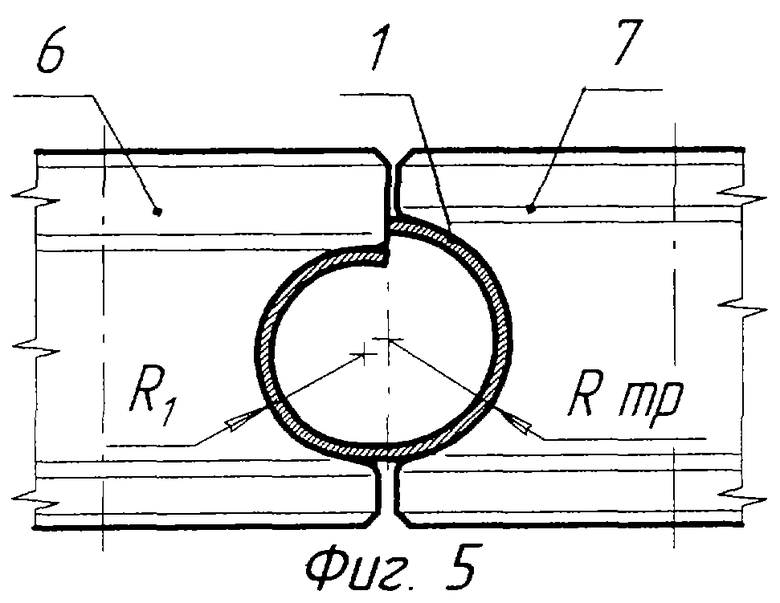

На фиг. 5 - трубная заготовка 1 в клети проводок участка асимметричной формовки с левым 6 и правым 7 валками, имеющими вертикальные оси вращения.

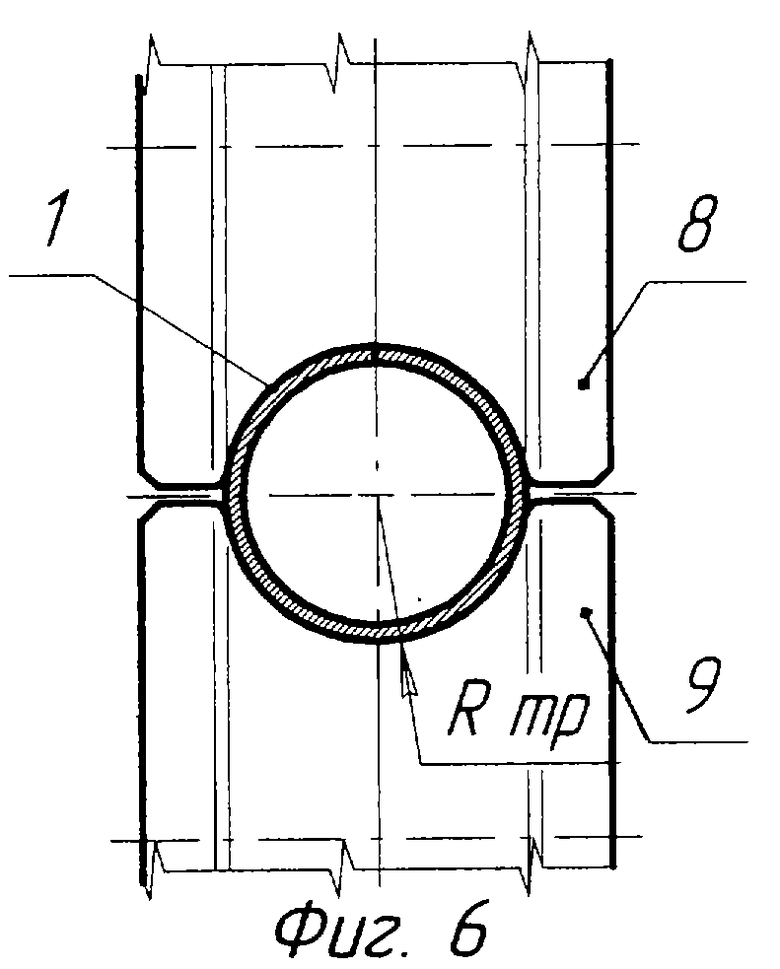

На фиг.6 - трубная заготовка 1 во второй формовочной клети участка асимметричной формовки с верхним 8 и нижним 9 валками, имеющими горизонтальные оси вращения.

Валковые калибры асимметричной формовки работают следующим образом. Трубная заготовка 1 движется по формовочному стану (фиг.1), постепенно приобретая форму, близкую к форме круга (фиг.2). В последней клети проводок (на фиг.2 Пр. 6/7) формовочного стана происходит смыкание кромок заготовки (фиг. 3). Процесс деформации, включая изгиб, ведет к появлению как пластических, так и упругих напряжений в деформируемой заготовке. Наличие упругих остаточных напряжений приводит к раскрытию (распруживанию) трубной заготовки 1 после выхода из клети проводок 6/7. Для предотвращения раскрытия заготовки 1 в первой формовочной клети участка асимметричной формовки правую половину заготовки подгибают на радиус R1, меньший радиуса готовой трубы (фиг.4). После выхода заготовки 1 из формовочной клети упругие остаточные напряжения распружинивают ее и приводят радиус правой стороны заготовки 1 к радиусу готовой трубы. Трубную заготовку 1 перемещают в клеть проводок (фиг.5), где аналогично на радиус R1 подгибают левую половину заготовки. После выхода заготовки 1 из клети проводок упругие остаточные напряжения распружинивают заготовку и приводят радиус ее левой стороны к радиусу готовой трубы. Таким образом, в обеих половинах трубной заготовки перед последней (в нашем примере восьмой) формовочной клетью радиус заготовки 1 соответствует радиусу готовой трубы. При дальнейшем перемещении трубная заготовка 1 поступает в последнюю формовочную клеть (вторую на участке асимметричной формовки), где происходит окончательное ее формование (фиг.6). Полученная трубная заготовка не имеет раскрытия кромок, что позволяет качественно сваривать трубы из труднодеформируемых сплавов с повышенными характеристиками упругости. Отформованную заготовку перемещают в сварочное устройство, где производят сварку трубы.

Применение валковых калибров асимметричной формовки трубной заготовки позволяет провести дополнительную технологическую операцию без применения дополнительного оборудования, тем самым, не снижая степени универсальности трубосварочной линии, обеспечивает более точную выформовку трубной заготовки, устраняет раскрытие (распруживание) трубной заготовки перед сваркой и, следовательно, образование микротрещин в зоне сварного шва, повышает геометрическую точность готовой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Вертикальная формовочная клеть трубоформовочного стана | 1989 |

|

SU1697921A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

Изобретение относится к обработке металлов давлением, а именно к производству тонкостенных электросварных прямошовных труб из труднодеформируемых сплавов, например титановых, и может быть использовано для трубосварочных станов валковой формовки. Задача изобретения - обеспечение получения труб с повышенной геометрической точностью из труднодеформируемых сплавов. Первая формовочная клеть участка асимметричной формовки состоит из верхнего и нижнего валков, профиль которых выполнен асимметричным относительно вертикальной оси и имеющих горизонтальные оси вращения, причем левая половина обоих валков имеет радиус, равный радиусу готовой трубы, а правая половина обоих валков имеет радиус, равный радиусу подгибки R1, регламентированному математическим выражением; клеть проводок состоит из левого и правого валков, имеющих вертикальные оси вращения и с профилем правого валка, описанным радиусом, равным радиусу готовой трубы, а профилем левого валка, описанным радиусом, равным радиусу подгибки R1. Если валок с радиусом подгибки R1 в первой формовочной клети расположен с левой стороны, то в клети проводок он расположен с правой стороны, и наоборот. Изобретение обеспечивает снижение внутренних остаточных напряжений трубной заготовки без применения дополнительного специализированного оборудования. 6 ил.

Валковые калибры асимметричной формовки трубной заготовки из труднодеформируемых сплавов, включающие две формовочные клети и клеть проводок между ними, отличающиеся тем, что первая формовочная клеть состоит из верхнего и нижнего валков, профиль которых выполнен асимметричным относительно вертикальной оси, и имеющих горизонтальные оси вращения, причем левая половина обоих валков имеет радиус, равный радиусу готовой трубы, а правая половина обоих валков имеет радиус, равный радиусу подгибки R1, определяемому по выражению

где Rmp - радиус готовой трубы, мм;

σу, σm - предел упругости и предел текучести, МПа;

k1 - коэффициент, зависящий от характеристик применяемого материала, k1=1,041...1,148;

k2 - коэффициент, учитывающий относительную толщину стенки трубы (D/s) и вычисляемый по формуле

где D - диаметр трубы, мм;

s - толщина стенки трубы, мм;

клеть проводок состоит из левого и правого валков, имеющих вертикальные оси вращения и с профилем правого валка, описанным радиусом, равным радиусу готовой трубы, а профилем левого валка, описанным радиусом, равным радиусу подгибки R1, при этом если валок с радиусом подгибки R1 в первой формовочной клети расположен с левой стороны, то в клети проводок он расположен с правой стороны и наоборот.

| Высокопрочные сварные титановые трубы и высокопроизводительный процесс изготовления титановых труб | |||

| - Журнал "Kobe steel Eng | |||

| Reports", т.49, 1999 г., № 3, стр | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| RU 1808182, 20.05.1999 | |||

| SU 692171, 20.08.1999 | |||

| Способ непрерывной формовки полосы в трубную заготовку | 1975 |

|

SU547248A1 |

| Газопромыватель | 1985 |

|

SU1256772A1 |

Авторы

Даты

2003-12-10—Публикация

2002-06-21—Подача