Изобретение относится к области получения композиционных материалов на основе ледяной матрицы и частиц целлюлозы, выступающих в качестве армирующего наполнителя и влияющих на физико-механические характеристики льда. Изобретение может быть использовано для повышения прочностных характеристик льда при строительстве ледяных сооружений.

Низкая прочность и высокая хрупкость льда ограничивают широкое применение ледовых материалов в качестве строительных в зонах с холодным климатом на Земле (в Арктике, Антарктике, высокогорных районах на всех континентах). В этой связи весьма актуальным является поиск возможных путей увеличения прочности льда, в частности, за счет введения в его структуру упрочняющих добавок, т.е. создания ледовых композиционных материалов.

Повышение прочности льда может быть достигнуто макроскопическим и микроскопическим армированием.

Макроскопическое армирование проводится с использованием стволов деревьев, древесных опилок, стальных тросов (RU 2132898 C1, E01D 15/14, опубл. 10.07.1999 г.; RU 2599522 C1, E02D 3/115, опубл. 10.10.2016). Главными недостатками такого армирования является необходимость внесения армирующих добавок в больших концентрациях (от 5 до 45 масс. %), неравномерность их распределения в ледовой массе и в большинстве случаев необходимость послойной заливки, что усложняет процесс получения ледовых композиционных материалов.

Микроскопический способ заключается в армировании ледяной матрицы различными типами волокнистых наполнителей (CN 107990612 А, F25C 1/22, опубл. 4.05.2018 г.; RU 2799567 C1, E01D 15/00, В32 В 19/00, F25C 1/12, опубл. 06.07.2023 г.; RU 2679726 C1, В23 В 23/00, опубл. 12.09.2019; RU2790294C1, F25C 1/12, F25C 1/16, Е02 В 17/00, опубл. 16.02.2023 г.; А.С.Сыромятникова, Л.К. Федорова. Перспективы применения ледяных композиционных материалов для строительства ледовых переправ. Арктика: экология и экономика. 2022, т.12, №2, с. 281-287) и химических модификаторов (CN 115572448 А, C08L 29/04, C08J 3/00, опубл. 06.01.2023 г.; RU 2310142 C1, F25C 3/02, С09К 3/24, опубл. 10.11.2007 г.; RU 2364807 C1, F25C 3/02, С09К 3/24, опубл. 20.08.2009 г.; В.М. Бузник и др. Физико-механические свойства композиционных материалов на основе ледяной матрицы. Журнал "Материаловедение". 2017, №2, с. 34-39). Указанные способы армирования имеют один общий недостаток - необходимость внесения армирующих добавок в больших концентрациях (от 1 до 45 масс. %). Кроме того, химические модификаторы зачастую несут дополнительную экологическую нагрузку.

Целлюлоза является структурным компонентом стенки первичных клеток зеленых растений и наиболее распространенным органическим соединением на Земле, благодаря чему является одной из наиболее перспективных и доступных армирующих добавок, не несущей экологической нагрузки.

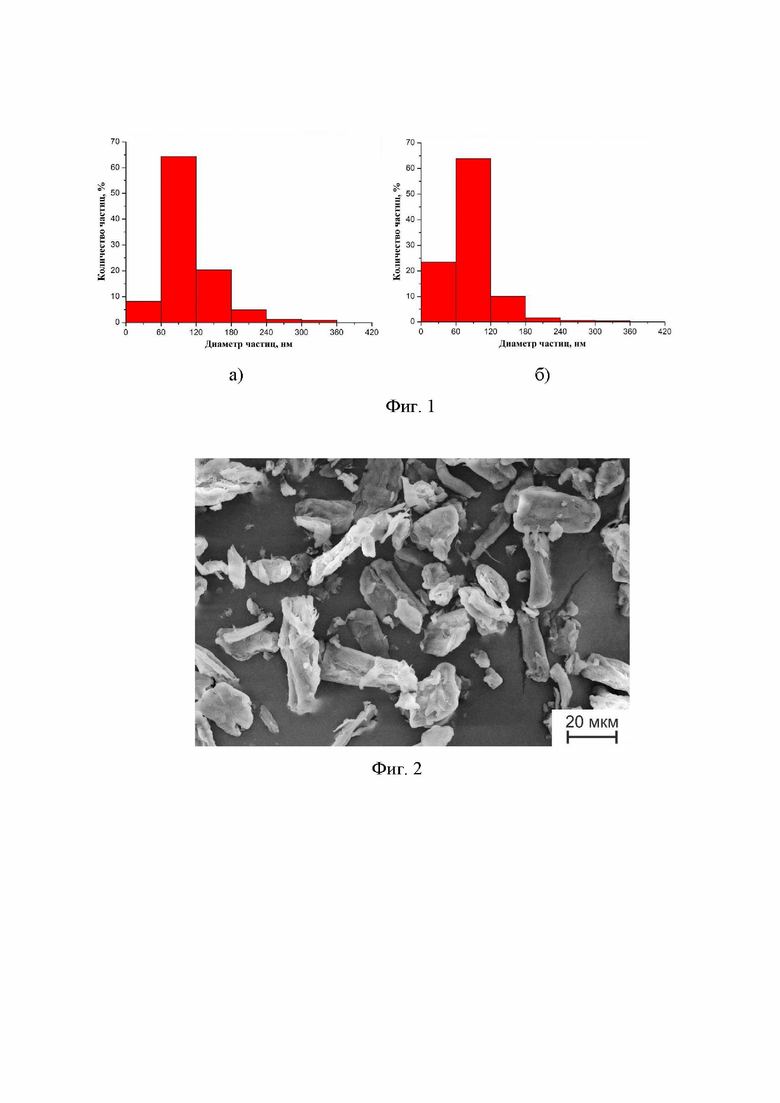

Наиболее близким к предлагаемому изобретению и выбранный в качестве прототипа является способ получения композитного материала на основе ледовой матрицы с использованием частиц целлюлозы (Golovin, Y.I. et al. Ice Composites Strengthened by Organic and Inorganic Nanoparticles. J. Compos. Sci. 2023, 7, 304), включающий получение частиц целлюлозы из микрокристаллической целлюлозы (далее МКЦ-1) (Mingtai Chemical, Тайвань) с заявленным производителем медианным размером частиц 70 мкм, которую измельчали в режиме мокрого помола в течение 2 ч в планетарной мельнице с использованием бисера диаметром 0,6 мм из оксида циркония, стабилизированного оксидом иттрия. Массовое соотношение МКЦ-1, дистиллированной воды и мелющих тел в размольном стакане мельницы составляло 1:10:100. Продукт помола содержал частицы целлюлозы, для которых максимум распределения по размеру приходился на частицы диаметром 60-120 нм (фиг.1а). Доля частиц целлюлозы диаметром до 120 нм составляла 72,6%. Из продукта помола готовили водные суспензии, содержащие 0,01; 0,1 и 1 масс. % частиц целлюлозы, которые далее использовали для получения образцов ледовых композитов размером 10×10×20 мм3. Процесс заморозки суспензий осуществляли в течение 48 ч при -10°С в морозильной камере. Прочность на сжатие ледовых композитов определяли методом одноосного сжатия с постоянной скоростью деформирования при -10°С в климатической камере испытательной машины. Образцы ледовых композитов сжимали вдоль грани длиной 20 мм со скоростью относительной деформации 4⋅10-3 с-1.

Недостатками известного способа являются длительный помол и большое массовое соотношение исходной микрокристаллической целлюлозы и мелющих тел, которые увеличивают тепловую нагрузку на систему, возникающую из-за трения мелкого бисера, что, в свою очередь, увеличивает вероятность слипания частиц продукта помола. Кроме этого, большое массовое соотношение исходной микрокристаллической целлюлозы и мелющих тел снижает кинетическую энергию бисера, а следовательно и эффективность его ударного воздействия на измельчаемый материал, из-за уменьшения длины свободного пробега шариков.

Техническая задача заявленного изобретения состоит в создании способа получения композиционного материала на основе ледяной матрицы, обладающего прочностью при одноосном сжатии, превышающей прочность чистого льда за счет использования частиц целлюлозы, лишенного указанных недостатков прототипа.

Технический результат достигается тем, что согласно способу получения композиционный материал содержит 0,01-1 масс. % измельченных до наноразмерного состояния микрочастиц целлюлозы природного происхождения. При этом максимум распределения частиц по размеру в продукте помола приходится на частицы диаметром 60-120 нм, дистиллированная вода - остальное. Изобретение обеспечивает повышение прочности при одноосном сжатии, по сравнению с чистым льдом в 1,3-2,1 раза ив 1,1-1,07 по сравнению с прототипом при уменьшенном до 30 мин времени помола микрокристаллической целлюлозы.

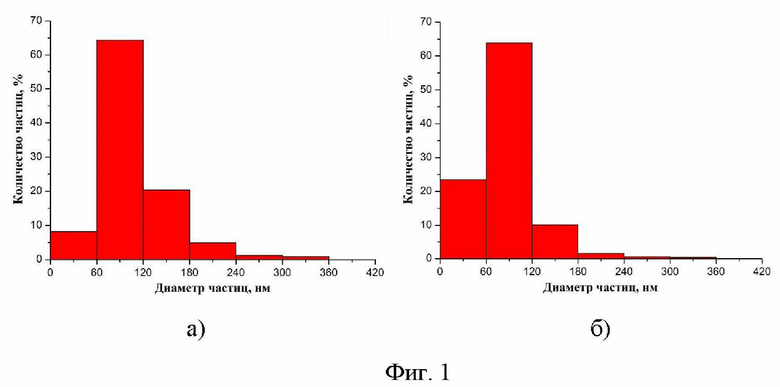

В качестве исходного сырья для получения частиц целлюлозы брали микрокристаллическую целлюлозу (далее МКЦ-2) (Aldrich, США) с декларируемым производителем медианным размером частиц 20 мкм (фиг.2). Для измельчения МКЦ-2 использовали лабораторную планетарную мельницу PULVERISETTE 7 premium line (Fritsch, Германия). В качестве мелющих тел использовали керамический бисер диаметром 0,6 мм из оксида циркония, стабилизированного оксидом иттрия. Навеску микрочастиц целлюлозы массой 1 г помещали в размольный стакан мельницы с предварительно загруженным в него бисером и добавляли дистиллированную воду в объеме 10 мл. Соотношение по массе микрокристаллической целлюлозы и мелющих тел составляло 1:30. Длительность помола была 30 мин.

Продукт помола отделяли от бисера при помощи калибровочного сита, а затем диспергировали его в 90 мл дистиллированной воде при помощи ультразвукового гомогенизатора Vibra-Cell VCX 750 (Sonics & Materials, США) до получения однородной суспензии. Частота ультразвукового воздействия составляла 20 кГц, а его мощность не превышала 100 Вт.В результате была получена суспензия, содержащая 1 масс. % частиц целлюлозы. Из приготовленной суспензии путем отбора проб и их разбавления дистиллированной водой были получены суспензии с 0,01 и 0,1 масс. % частиц целлюлозы.

Анализ размера частиц целлюлозы в продукте помола проводили методом динамического рассеяния света при помощи прибора Zetasizer Nano ZS (Malvern Instruments, Великобритания). Для этой цели брали приготовленную суспензию, содержащую 0,01 масс. % частиц целлюлозы. Из фиг. 16 следует, что продукт помола содержит частицы целлюлозы, для которых максимум распределения по размеру приходится на частицы диаметром 60-120 нм. Доля частиц целлюлозы диаметром до 120 нм составляет 87,3%.

Для получения ледовых композитов дистиллированную воду и приготовленные суспензии заливали в изолированные друг от друга ячейки фторопластовой кюветы с тонким дном толщиной около 1 мм. Ячейки кюветы имели размер 10×10×20 мм3. Кювету размещали внутри морозильного ларя на массивной металлической пластине. После заливки образцов кювету теплоизолировали сверху и с боков от атмосферы морозильного ларя толстостенным пенопластовым коробом. Образцы замораживали в течение 48 ч при -10°С.

Прочность ледовых композитов тестировали методом одноосного сжатия с постоянной скоростью деформирования на сервогидравлической испытательной машине MTS 870 Landmark (MTS, США), снабженной климатической камерой, внутри которой во время испытаний поддерживали температуру -10°С. Образцы сжимали вдоль грани длиной 20 мм со скоростью относительной деформации 4-10-3 с-1.

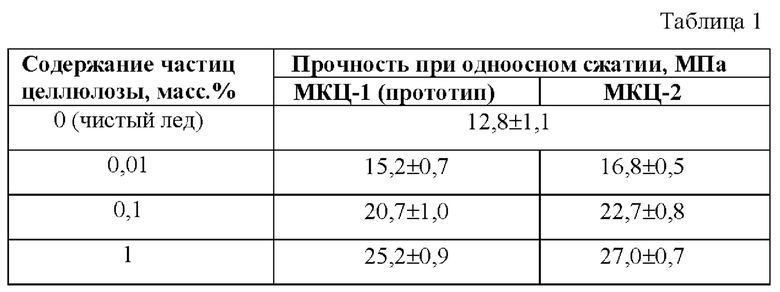

В таблице 1 приведены значения прочности при одноосном сжатии образцов ледовых композитов с различным содержанием частиц целлюлозы, полученных из МКЦ-2 в сравнении со значениями данной характеристики для чистого льда и выбранного прототипа.

Важно отметить, что при содержании частиц целлюлозы более 1 масс. % в ледовых композитах прочность при одноосном сжатии последних перестает увеличиваться в пределах погрешности измерений, так что с практической и экономической точек зрения дальнейшее увеличение массовой доли частиц целлюлозы не имеет смысла.

Заявляемый способ получения ледовых композитов, упрочненных частицами целлюлозы, отличается от прототипа тем, что сокращено время помола, а также использовано меньшее массовое соотношение исходной микрокристаллической целлюлозы и мелющих тел при тех же размерах и материале последних, что позволило уменьшить тепловую нагрузку на систему, возникающую из-за трения мелкого бисера, что, в свою очередь, уменьшило вероятность слипания частиц продукта помола и позволило увеличить кинетическую энергию бисера, а следовательно, и эффективность его ударного воздействия на измельчаемый материал, из-за увеличения длины свободного пробега шариков. В итоге, в продукте помола увеличилось содержание наночастиц целлюлозы с диаметром до 120 нм, что, в конечном счете, привело к увеличению прочности получаемых ледовых композитов (см. таблицу 1).

На фиг. 1. представлены распределения частиц по размеру в продукте помола МКЦ-1 (а) и МКЦ-2 (б).

На фиг. 2. представлено изображение в сканирующем электронном микроскопе исходных микрочастиц целлюлозы МКЦ-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наноструктуризации волокон целлюлозы | 2022 |

|

RU2810201C1 |

| Способ получения плотной конструкционной циркониевой керамики из бадделеита | 2021 |

|

RU2768519C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2010 |

|

RU2412296C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЛЕДЯНОЙ МАТРИЦЫ | 2018 |

|

RU2679726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОГО ПРИРОДНОГО ПОЛИМЕРА | 2012 |

|

RU2522564C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2839014C1 |

| КОМПОЗИТНЫЙ ЭЛЕМЕНТ ДЛЯ АРМИРОВАНИЯ ЛЕДОВЫХ СООРУЖЕНИЙ | 2023 |

|

RU2810345C1 |

| Композиционный материал на основе ледяной матрицы и базальтовой фибры | 2022 |

|

RU2799567C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

Изобретение относится к области получения композиционных материалов на основе ледяной матрицы и частиц целлюлозы. Способ получения композиционного материала на основе ледяной матрицы, упрочненной частицами целлюлозы включает получение частиц целлюлозы из микрокристаллической целлюлозы путем измельчения в планетарной мельнице методом мокрого помола, последующее ультразвуковое диспергирование в дистиллированной воде и замораживания ледяных блоков при температуре -10°С. Для получения частиц целлюлозы используют микрокристаллическую целлюлозу с медианным размером частиц 20 мкм, соотношение исходной микрокристаллической целлюлозы и мелющих тел равно 1:30, а длительность помола микрокристаллической целлюлозы составляет 30 мин. Повышается прочность композиционного материала при одноосном сжатии. 2 ил., 1 табл.

Способ получения композиционного материала на основе ледяной матрицы, упрочненной частицами целлюлозы, включающий получение частиц целлюлозы из микрокристаллической целлюлозы путем измельчения в планетарной мельнице методом мокрого помола, последующего ультразвукового диспергирования в дистиллированной воде и замораживания ледяных блоков при температуре -10°С, отличающийся тем, что для получения частиц целлюлозы используется микрокристаллическая целлюлоза с медианным размером частиц 20 мкм, соотношение исходной микрокристаллической целлюлозы и мелющих тел равно 1:30, а длительность помола микрокристаллической целлюлозы составляет 30 мин.

| Golovin Y.I | |||

| et al | |||

| Ice Composites Strengthened by Organic and Inorganic Nanoparticles | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЛЕДЯНОЙ МАТРИЦЫ | 2018 |

|

RU2679726C1 |

| Способ армирования ледовых блоков котонином с применением вакуумной обработки | 2021 |

|

RU2790294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ЛЬДА | 2006 |

|

RU2310142C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ЛЕДОВОГО ПОКРЫТИЯ ДЛЯ ХОККЕЯ | 2008 |

|

RU2364807C1 |

| CN 107990612 A, 04.05.2018 | |||

| US 5843347 A, 01.12.1998. | |||

Авторы

Даты

2024-05-02—Публикация

2023-11-23—Подача