Способ давильно-раскатной обработки осесимметричных оболочек Изобретение относится к области обработки металлов давлением, а именно к давильно-раскатной обработке осесимметричных оболочек из углеродистых и легированных сталей, а также алюминиевых сплавов различных размеров.

Важнейшей проблемой при производстве осесимметричных оболочек давильно-раскатной обработкой является размерная точность и качество обработанной поверхности, на которые существенное влияние оказывает профиль рабочей поверхности деформирующих роликов, а также износостойкость деформирующих роликов и оправки.

Кроме того износостойкость деформирующего инструмента - роликов и оправки влияет на производительность изготовления оболочек в связи с простоем давильно-раскатных станков, связанных с заменой изношенного инструмента.

Известен способ изготовления осесимметричных оболочек в виде колпака с дном, описанный в книге Н.И. Могильного «Ротационная вытяжка оболочковых деталей на станках», изд. «Машиностроение», г. Москва, 1983 г., рис. 2.3, стр. 19. Обработку оболочки данным способом выполняют роликом с рабочей поверхностью в виде дуги окружности с радиусом R, от величины которого зависит высота микронеровностей. Однако высота микронеровностей не согласуется с практическими данными, так как на качество обработанной поверхности влияет использование больших подач и больших радиусов вершин роликов.

Кроме того, использование заготовок с дном снижает коэффициент использования металла.

Наиболее близким по технической сути и достигаемому техническому результату является способ давильно-раскатной обработки осесимметричных оболочек, приведенный в книге М.А. Гредитора «Давильные работы и ротационное выдавливание», изд. «Машиностроение», г. Москва, 1971 г., стр. 110÷111, рис. 66.

Цилиндрическая заготовка в виде колпака с дном, устанавливается и фиксируется прижимом на оправке трехроликового станка (поз. 1).

Деформирующие ролики вдавливаются в заготовку (поз. 2).

На позиции 3 ролики утоняют стенку до заданной толщины стенки по всей длине до конца заготовки (поз. 4).

Недостатком данного способа является использование заготовок с дном, что снижает коэффициент использования металла.

Данный способ принят авторами за прототип.

Как видно из этого технического решения используются деформирующие ролики одинакового профиля, установленные в одной плоскости поперечного сечения, с одинаковыми зазорами между вершинами роликов и оправкой.

Давильно-раскатную обработку заготовок выполняют за один или несколько переходов.

Таким образом, в процессе формообразования заготовок данным способом, принятым за прототип, отсутствуют технические решения по повышению размерной точности, качества обработанной поверхности и повышению износостойкости деформирующего инструмента - деформирующих роликов и оправки, влияющей на производительность изготовления оболочек.

Задачей данного технического решения, принятого за прототип, являлось создание способа изготовления осесимметричных оболочек из заготовок в виде колпака с дном.

Общими признаками с предлагаемым заявителями способом является установка заготовки на оправку, фиксация на оправке прижимом и формоизменение заготовки деформирующими роликами за один или несколько переходов.

В отличие от прототипа, в предлагаемым заявителем способе давильно-раскатной обработки осесимметричных оболочек выполняют резку трубы на мерные заготовки, механической обработкой формируют торцевой уступ на заготовке, устанавливают заготовку на оправку и фиксируют ее прижимом с упором в торцевой уступ, затем раскатывают заготовку деформирующими роликами с различным профилем передней и задней рабочих поверхностей и установленными с различными зазорами между вершинами роликов и оправкой и различными осевыми смещениями, при этом первый в направлении осевой подачи ролик выполнен с углом наклона передней поверхности меньшим угла наклона передней поверхности последующих роликов, а задняя поверхность деформирующих роликов выполнена в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу, при этом первая от вершины ролика задняя поверхность выполнена с углом наклона и длиной меньшими угла наклона и длины второй задней конической поверхности.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- угол наклона передней поверхности первого в направлении осевой подачи ролика выбирают в пределах (10÷15)°, а угол наклона передней поверхности последующих роликов в пределах (20÷30)°;

- угол наклона и длину первой от вершины ролика задней конической поверхности выбирают в пределах (2÷5)° и 2÷8 (мм), а угол наклона и длину второй конической поверхности в пределах (15÷20)° и 30÷60 (мм), соответственно;

- радиус сопряжения задних конических и передней поверхностей выбирают в пределах 1,5÷5 (мм);

- первый в направлении осевого перемещения ролик выполнен в виде двух конических поверхностей, сопряженных по радиусу в пределах 6÷12 (мм);

- в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан 2» в соотношении компонентов -масс %: (80÷95) и (20÷5), соответственно;

- в качестве смазки применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов - масс %: (93÷85) и (7÷15), соответственно.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является повышение размерной точности, качества обработанной поверхности, а также повышение износостойкости деформирующих роликов и оправки и повышение производительности изготовления оболочек.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем установку заготовки на оправку, фиксацию заготовки на оправке прижимом и формоизменение заготовки деформирующими роликами за один или несколько переходов, особенность заключается в том, что выполняют резку трубы на мерные заготовки, механической обработкой формируют торцевой уступ на заготовке, устанавливают заготовку на оправку и фиксируют ее прижимом с упором в торцевой уступ, затем раскатывают деформирующими роликами с различным профилем передней и задней рабочих поверхностей и установленными с различными зазорами между вершинами роликов и оправкой и различными осевыми смещениями, при этом первый в направлении осевой подачи ролик выполнен с углом наклона передней поверхности меньшим угла наклона передней поверхности последующих роликов, а задняя поверхность деформирующих роликов выполнена в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу, при этом первая от вершины роликов задняя коническая поверхность выполнена с углом наклона и длиной меньшими угла наклона и длины второй задней конической поверхности.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- резки трубы на мерные заготовки повысить коэффициент использования металла;

- формирования механической обработкой на заготовке торцевого уступа получить контактную поверхность для последующей фиксации;

- установки заготовки на оправку и фиксации ее прижимом с упором в торцевой уступ обеспечить надежное крепление заготовки на оправке;

- раскатки заготовки деформирующими роликами с различным профилем передней и задней рабочих поверхностей разделить деформацию между передней и задней поверхностью, так как передняя рабочая поверхность формирует заготовку с изменением диаметра и толщины стенки, а задняя рабочая поверхность формирует заготовку с изменением толщины стенки и высоты микронеровностей;

- установки деформирующих роликов с различными зазорами между вершинами роликов и оправкой и различными осевыми смещениями разделить деформацию между роликами, то есть разделить очаг деформации на отдельные очаги деформации различной площади и, в результате, повысить размерную точность и качество обработанной поверхности, так как при такой установки роликов обеспечивается плавное нарастание деформации между роликами, уменьшение наплыва металла перед роликами и утяжек металла в очагах деформации;

- выполнения первого в направлении осевой подачи ролика с углом наклона передней поверхности меньшим угла наклона передней поверхности последующих роликов разделить деформацию между роликами, уменьшить наплыв металла перед роликами, в результате повысить размерную точность и качество обработанной поверхности;

- выполнения задней поверхности деформирующих роликов в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу повысить качество обработанной поверхности и размерную точность, так как течение металла в радиусных зонах происходит с плавным изменением степени деформации, что позволяет избежать образование гофр и наплывов металла в очагах деформации;

- выполнения первой от вершины роликов задней конической поверхности с углом наклона и длиной меньшими угла наклона и длины второй задней конической поверхности разделить деформацию между задними коническими поверхностями, что способствует уменьшению высоты микронеровностей обработанной поверхности заготовки и препятствует образованию гофр и утяжек металла.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- выбора угла наклона передней поверхности первого в направлении осевой подачи ролика в пределах (10÷15)°, а угла наклона передней поверхности последующих роликов в пределах (20÷30)° ликвидировать образование наплыва металла перед роликами и, в результате, повысить размерную точность и качество обработанной поверхности;

- выбора угла наклона и длины первой от вершины ролика задней конической поверхности в пределах (2÷5)° и 2÷8 (мм), а угла наклона и длины второй задней конической поверхности в пределах (15÷20)° и 30÷60 (мм), соответственно, повысить размерную точность и качество обработанной поверхности, данные значения определены экспериментально и являются оптимальными, при угле наклона менее 2° длине менее 2 (мм) первой задней поверхности возрастает высота микронеровностей, при увеличении угла наклона более 5° и длины более 8 (мм) возрастают усилия обработки, что приводит к утяжкам и гофрам в очагах деформации, а при угле наклона второй задней поверхности менее 15° возрастают усилия обработки, более 20° снижается стойкость роликов из-за уменьшения площади поперечного сечения профиля ролика;

- выбора радиуса сопряжения задних конических и передней поверхностей в пределах 1,5÷5 (мм) повысить размерную точность и качество обработанной поверхности, данные значения определены экспериментально и являются оптимальными, при уменьшении радиуса сопряжения менее 1,5 (мм) возрастает высота микронеровностей, а при увеличении более 5 (мм) возникают утяжки металла и гофры в очагах деформации из-за увеличения усилий обработки;

- выполнения первого в направлении осевого перемещения ролика в виде двух конических поверхностей, сопряженных по радиусу в пределах 6÷12 (мм) обеспечить высокую размерную точность и качество обработанной поверхности, данные значения радиуса сопряжения определены экспериментально и являются оптимальными, при значении радиуса менее 6 мм ухудшается качество обработанной поверхности из-за увеличения глубины следов обработки, и при значении радиуса сопряжения более 12 (мм) возрастают усилия обработки и возникают утяжки металла и гофры в очагах деформации;

- использования в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующих роликов и оправки раствора, состоящего из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан-2» в соотношении компонентов - масс %: (80÷95) и (20÷5), соответственно, повысить износостойкость рабочих поверхностей деформирующих роликов и оправки, а также визуально определить качество антифрикционного покрытия и зоны износа контактных рабочих поверхностей деформирующих роликов и оправки, при этом соотношения компонентов - масс %, выходящих за заданные значения, снижается эффект окрашивания покрытия, при значениях красителя менее 5% покрытие не окрашивается, а более 20% повышается себестоимость покрытия;

- применения в качестве смазки фторсодержащей эмульсии смазочной, состоящей из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» при соотношении компонентов - масс %: (93÷85) и (7÷15), соответственно, уменьшить силу трения, повысить износостойкость рабочих поверхностей деформирующих роликов и оправки и чистоту поверхности обработанных заготовок, данное значение компонентов - масс % оптимально, при значении модификатора «УМ» менее 7% износ возрастает, при значениях более 15% возрастает себестоимость изготовления.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных стран, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе давильно-раскатной обработки осесимметричных оболочек, включающем установку заготовки на оправку, фиксацию заготовки на оправке прижимом и формоизменение заготовки деформирующими роликами за один или несколько переходов, в отличии от прототипа, согласно изобретению, выполняют резку трубы на мерные заготовки, механической обработкой формируют торцевой уступ в заготовке, устанавливают заготовку на оправку и фиксируют ее прижимом с упором в торцевой уступ, затем раскатывают деформирующими роликами с различным профилем передней и задней рабочих поверхностей и установленными с различными зазорами между вершинами роликов и оправкой и различными осевыми смещениями, при этом первый в направлении осевой подачи ролик выполнен с углом наклона передней поверхности меньшим угла наклона передней поверхности последующих роликов, а задняя поверхность деформирующих роликов выполнена в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу, при этом первая от вершины ролика задняя коническая поверхность выполнена с углом наклона и длиной меньшими утла наклона и длины второй задней конической поверхности.

Сущность изобретения поясняется чертежами, где изображено:

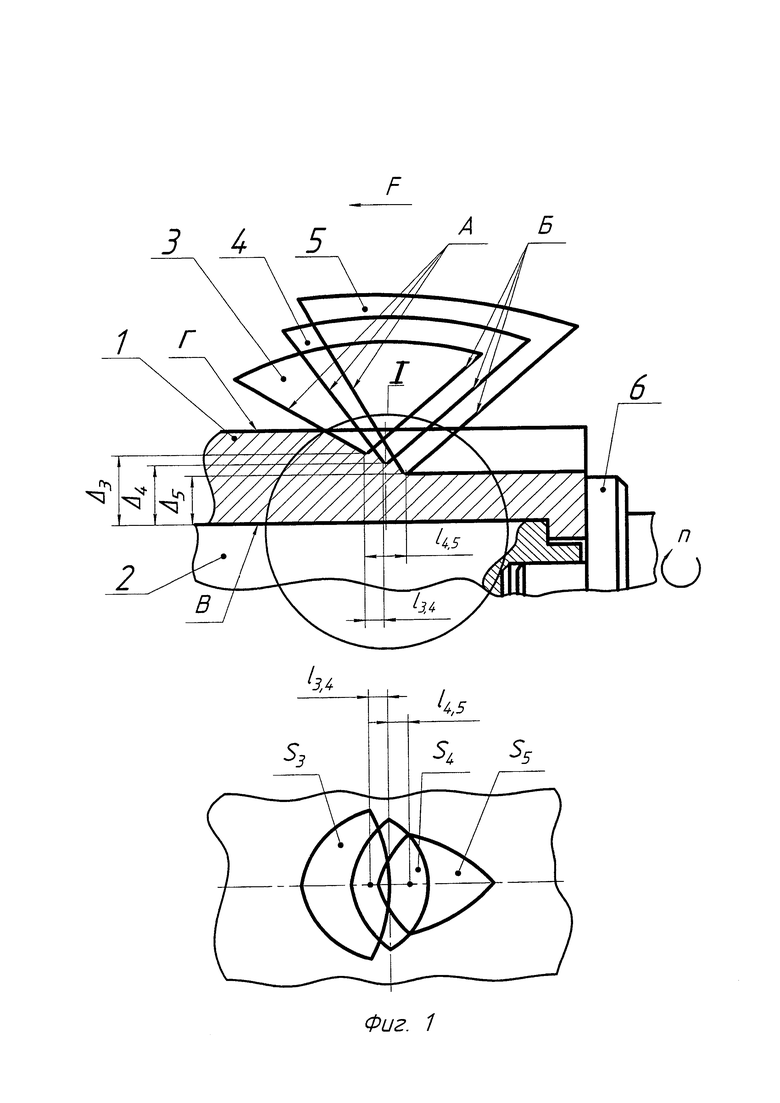

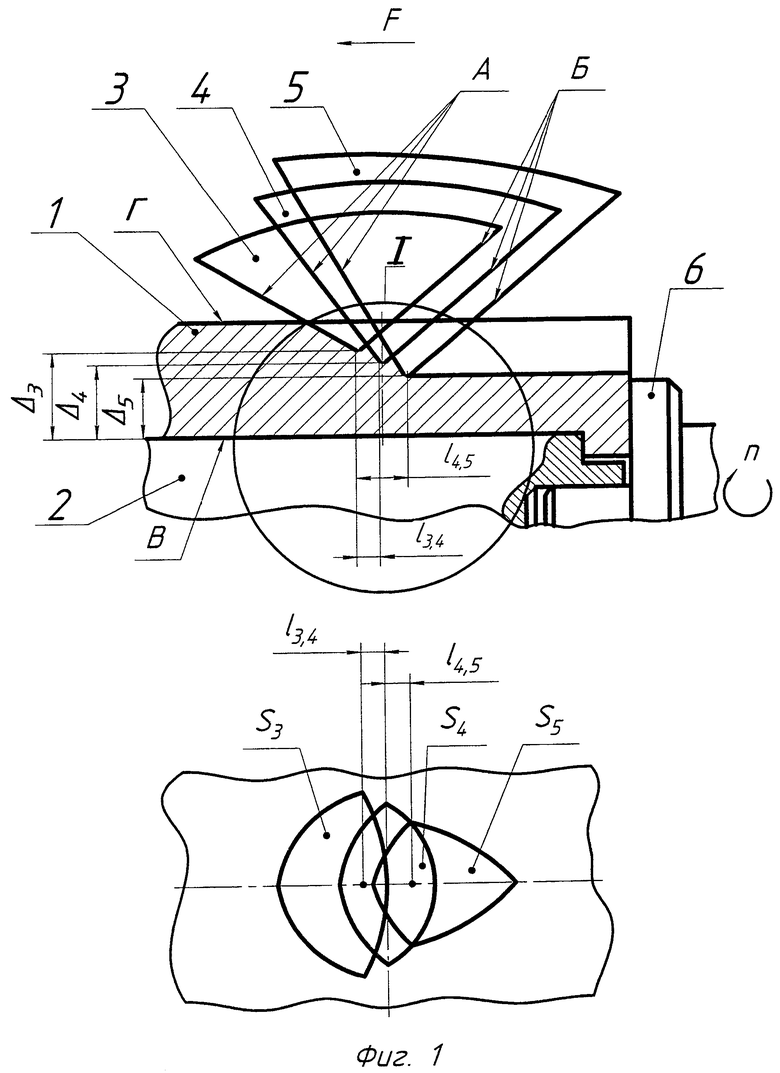

на фиг. 1 процесс давильно-раскатной обработки заготовки 1 на оправке 2 деформирующими роликами 3, 4 и 5, заготовка 1 установлена на оправке 2 и зафиксирована прижимом 6 с упором в торцевой уступ заготовки;

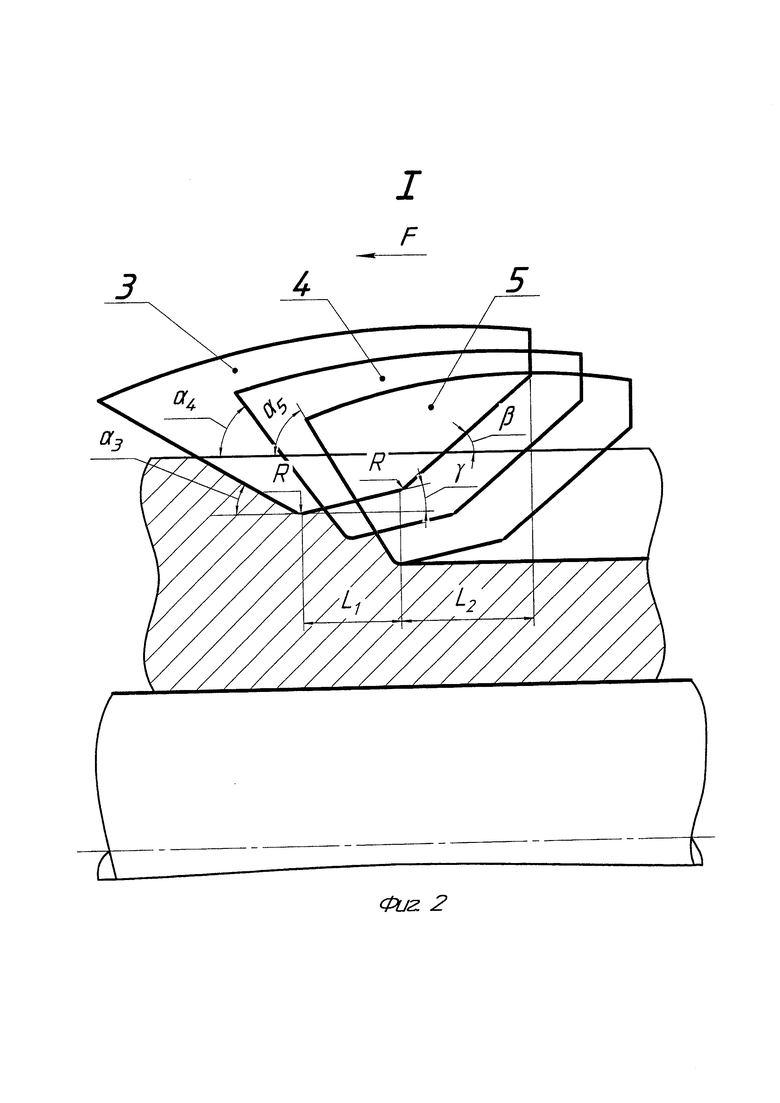

на фиг. 2, вид I с фиг. 1 изображена схема давильно-раскатной обработки заготовки 1 на оправке 2 деформирующими роликами 3, 4 и 5 с различным профилем передней и задних конических поверхностей, сопряженных по радиусу;

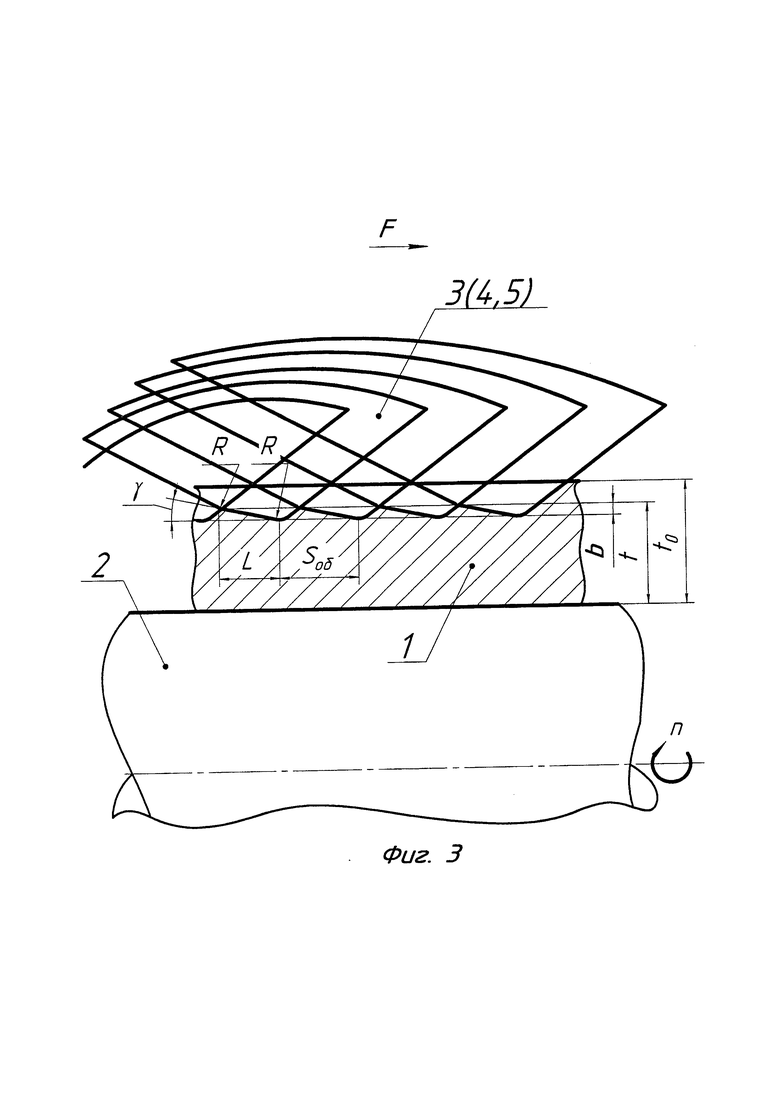

на фиг. 3 изображена схема давильно-раскатной обработки заготовки 1 деформирующими роликами 3 (или 4, или 5), отражающая влияние параметров задней поверхности на высоту микронеровностей.

На фиг. 1 изображены деформирующие ролики 3, 4 и 5, установленные с различными зазорами между вершинами роликов и оправкой Δ3 (мм), Δ4 (мм) и Δ5 (мм), Δ3 (мм) > Δ4 (мм) > Δ5 (мм) и различными осевыми смещениями  3,4 (мм) и

3,4 (мм) и  4,5 (мм),

4,5 (мм),  3,4 (мм) >

3,4 (мм) >  4,5 (мм).

4,5 (мм).

F (мм/мин) - осевая подача роликов 3, 4 и 5.

S3 (мм2), S4 (мм2) и S5 (мм2) - площади очагов деформации роликов 3, 4 и 5.

n (мин-1) - скорость вращения.

А - передняя поверхность роликов 3, 4 и 5.

Б - задняя поверхность роликов 3, 4 и 5.

В - поверхность оправки 2.

Г - наружная поверхность заготовки.

На фиг. 2, виде I с фиг. 1 изображены деформирующие ролики 3, 4 и 5 с различными профилями передней и задней рабочих поверхностей, передняя поверхность - коническая с углами наклона α3, α4 и α5, соответственно, задняя - в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу R (мм), первый в направлении осевой подачи ролик 3 выполнен с углом наклона передней поверхности α3 меньшим угла наклона α4 и α5 последующих роликов 4 и 5, при этом первая от вершины ролика задняя коническая поверхность выполнена с углом наклона γ и длиной L1 (мм) меньшими угла наклона β и длины L2 (мм) второй конической поверхности.

На фиг. 3 изображена схема давильно-раскатной обработки заготовки 1 за несколько оборотов с подачей Sоб (мм/об) на 1 оборот заготовки деформирующими роликами на оправке 2 с формированием поверхности с высотой микронеровностей b (мкм), зависящей от угла наклона γ, длины L1 (мм) и радиуса сопряжения R (мм) первой от вершины ролика задней конической поверхности.

t0 (мм) - исходная толщина стенки заготовки 1.

t (мм) - толщина заготовки 1 после раскатки.

F (мм/мин) - осевая подача ролика.

n (мин-1) - скорость вращения.

Sоб (мм/об) - осевая подача на 1 оборот заготовки.

R (мм) - радиус сопряжения первой от вершины ролика задней конической поверхности со второй конической и передней поверхностями.

Вышеописанный способ давильно-раскатной обработки осесимметричных оболочек осуществляется следующим образом.

Исходную заготовку 1 (фиг. 1) получают резкой трубы на мерные заготовки на станке для резки труб, затем механической обработкой на токарном станке формируют торцевой уступ на заготовке 1.

Устанавливают заготовку 1 на оправку 2, закрепленную в шпинделе давильно-раскатного станка, и фиксируют заготовку прижимом 6 с упором в торцевой уступ, затем раскатывают ее деформирующими роликами 3, 4 и 5 за один или несколько переходов.

Деформирующие ролики 3, 4 и 5 выполнены с различным профилем передней и задней рабочих поверхностей (фиг. 1).

Передняя рабочая поверхность роликов 3, 4 и 5 (фиг. 2) выполнена конической с углами наклона α3, α4 и α5, при этом угол наклона передней поверхности α3 первого в направлении осевой подачи ролика выполнен меньшим угла наклона передней поверхности α4 и α5 последующих роликов 4 и 5.

α3<α4 и α3<α5.

Задняя рабочая поверхность роликов 3, 4 и 5 (фиг. 2, фиг. 3) выполнена в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу R (мм).

Первая от вершины ролика задняя коническая поверхность выполнена с углом наклона γ и длиной L1 (мм), вторая коническая поверхность - с углом наклона β и длиной L2 (мм), при этом γ < β и L1 (мм) < L2 (мм).

Деформирующие ролики 3, 4 и 5 (фиг. 1) установлены с различными зазорами между вершинами роликов и оправкой 2 Δ3 (мм), Δ4 (мм) и Δ5 (мм), Δ3 (мм) > Δ4 (мм) > Δ5 (мм) и различными осевыми смещениями  3,4 (ММ) и

3,4 (ММ) и  4,5 (ММ),

4,5 (ММ),  3,4 (ММ) >

3,4 (ММ) >  4,5 (мм).

4,5 (мм).

В процессе обработки очаг деформации разделяется на три отдельных очага с различными площадями S3 (мм), S4 (мм) и S5 (мм), смещенными между собой в направлении осевой подачи F на  3,4 (мм) и

3,4 (мм) и  4,5 (мм).

4,5 (мм).

В процессе давильно-раскатной обработки заготовки 1 (фиг. 3) каждый деформирующий ролик 3, 4, 5 за несколько оборотов заготовки 1 с подачей Sоб (мм/об) формирует поверхность заготовки с высотой микронеровностей b (мкм), зависящей от угла γ наклона, длины L (мм) и радиуса R (мм) сопряжения конических поверхностей.

Как вариант, в частном случае, первый в направлении осевой подачи ролик 3 выполнен в виде двух конических поверхностей, сопряженных по радиусу R (мм), при этом α3<α4 и α3<α5, Δ3 (мм) > Δ4 (мм) > Δ5 (мм) и  3,4 (мм) >

3,4 (мм) >  4,5 (мм), а ролики 4 и 5 выполнены (фиг. 2) с двумя задними коническими поверхностями.

4,5 (мм), а ролики 4 и 5 выполнены (фиг. 2) с двумя задними коническими поверхностями.

Как вариант, в частном случае при давильно-раскатной обработке применяют деформирующие ролики 3, 4 и 5 и оправку 2 (фиг. 1), в которых в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей А, Б роликов 3, 4 и 5 и оправки 2 используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан 2», а в качестве смазки применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ», которую наносят на передние А и задние Б рабочие поверхности роликов 3, 4 и 5, на поверхность В оправки 2 и на наружную поверхность Г заготовки 1 (фиг. 1).

Пример.

Трубу из стали или алюминиевого сплава режут на мерные заготовки на станке для резки труб.

Механической обработкой на токарном станке формируют торцевой уступ на заготовке 1 (фиг. 1).

Заготовку 1 устанавливают на оправку 2, закрепленную в шпинделе давильно-раскатного станка модели DV-450, RL 60/75, СХП-10, СХП-2 или любых аналогичных моделей, фиксируют заготовку 1 на оправке 2 прижимом 6 с упором в торцевой уступ заготовки 1.

Давильно-раскатную обработку заготовки 1 (фиг. 1) выполняют за один или несколько переходов деформирующими роликами 3, 4 и 5 с различным профилем передней и задней поверхностей.

Передняя поверхность роликов 3, 4 и 5 выполнена конической с углами наклона α3=(10÷15)°, α4=(20÷30)° α5=(20÷30)°.

α3<α4 и α3<α5.

Задняя поверхность деформирующих роликов 3, 4 и 5 (фиг. 2) выполнены в виде двух конических поверхностей, сопряженных между собой и передней поверхностью по радиусу R=1,5÷5 (мм).

Первая от вершины ролика задняя коническая поверхность роликов 3, 4 и 5 (фиг. 2) выполнена с углом наклона γ=(2÷5)° и длиной L1=(2÷8) мм, а вторая с углом наклона β=(15÷20)° и длиной L2=(30÷60) мм.

γ<β и L1<L2 (мм).

Деформирующие ролики 3, 4 и 5 установлены с различными зазорами между вершинами роликов и оправкой Δ3 (мм) > Δ4 (мм) > Δ4 (мм) (фиг. 1) и различными осевыми смещениями  3,4 (мм) >

3,4 (мм) >  4,5 (мм).

4,5 (мм).

Как вариант, в частном случае, первый в направлении осевой подачи ролик 3 выполнен в виде двух конических поверхностей, сопряженных по радиусу R=6÷12 (мм), передняя поверхность - с углом наклона α3=(10÷15)°, задняя поверхность - с углом наклона β=(20÷30)°.

Как вариант, в частном случае, в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей А и Б деформирующих роликов 3, 4 и 5 и поверхности В оправки 2 (фиг. 1) используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан 2» в соотношении компонентов - масс %: (80÷95) и (20÷5), соответственно.

Как вариант, в частном случае, в качестве смазки применяют фторсодержащую эмульсию смазочную из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов - масс %: (93÷85) и (7÷15), смазку наносят на рабочие поверхности А и Б деформирующих роликов 3, 4 и 5, на поверхность В оправки 2 и на наружную поверхность Г заготовки 1 (фиг. 1).

Способ давильно-раскатной обработки осесимметричных оболочек, в соответствии с изобретением, обеспечивает возможность изготовления осесимметричных оболочек с высокой размерной точностью, с высоким качеством обработанной поверхности, а также позволяет повысить износостойкость рабочих поверхностей деформирующих роликов и оправки и производительность изготовления оболочек.

Изобретение может быть использовано при производстве различных осесимметричных оболочек из стали и алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями оболочек, изготовленных по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления тонкостенных осесимметричных стальных оболочек | 2015 |

|

RU2615959C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении осесимметричных оболочек давильно-раскатной обработкой. Заготовку с торцевым выступом устанавливают на оправку с фиксацией путем упора прижима в торцевой выступ. Осуществляют раскатку заготовки деформирующими роликами за один или несколько переходов. Используют ролики с передней рабочей поверхностью, расположенной под углом наклона, и с задней рабочей поверхностью. Ролики устанавливают с различными зазорами между вершиной ролика и оправкой и с различными осевыми смещениями. Задняя рабочая поверхность деформирующих роликов выполнена в виде двух задних конических поверхностей, сопряженных между собой и с передней рабочей поверхностью по радиусу. Первая от вершины ролика задняя коническая поверхность выполнена с углом наклона и длиной, меньшими угла наклона и длины второй задней конической поверхности. В результате обеспечивается повышение качества обработанной поверхности, износостойкости деформирующих роликов и оправки, а также производительности изготовления оболочек. 5 з.п. ф-лы, 3 ил., 1 пр.

1. Способ давильно-раскатной обработки осесимметричных оболочек, включающий резку трубы на мерные заготовки, формирование механической обработкой на заготовке торцевого выступа, установку заготовки на оправку с ее фиксацией путем упора прижима в торцевой выступ и формоизменение заготовки раскаткой деформирующими роликами за один или несколько переходов, при этом используют ролики с передней рабочей поверхностью, расположенной под углом наклона, и с задней рабочей поверхностью, которые устанавливают с различными зазорами между вершиной ролика и оправкой и с различными осевыми смещениями, при этом величина зазора между оправкой и вершиной первого в направлении осевой подачи ролика превышает величину зазора между оправкой и вершиной последующих роликов, а величина смещения первого в направлении осевой подачи ролика относительно последующего ролика превышает величину осевого смещения между последующими роликами, отличающийся тем, что задняя рабочая поверхность деформирующих роликов выполнена в виде двух задних конических поверхностей, сопряженных между собой и с передней рабочей поверхностью по радиусу, при этом первая от вершины ролика задняя коническая поверхность выполнена с углом наклона и длиной, меньшими угла наклона и длины второй задней конической поверхности.

2. Способ по п. 1, отличающийся тем, что угол наклона передней рабочей поверхности первого в направлении осевой подачи деформирующего ролика выбирают в пределах 10-15°, а угол наклона передней рабочей поверхности последующих деформирующих роликов - в пределах 20-30°.

3. Способ по п. 1, отличающийся тем, что угол наклона и длину первой от вершины задней конической поверхности деформирующих роликов выбирают в пределах 2-5° и 2-8 мм, а угол наклона и длину второй от вершины задней конической поверхности деформирующих роликов выбирают в пределах 15-20° и 30-60 мм, соответственно.

4. Способ по п. 1, отличающийся тем, что радиус сопряжения задних конических передней рабочей поверхностей деформирующих роликов выбирают в пределах 1,5-5 мм.

5. Способ по п. 1, отличающийся тем, что используют деформирующие ролики и оправку с антифрикционным фторсодержащим покрытием рабочих поверхностей, в качестве которого используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан-2» в соотношении компонентов, мас.%: 80-95 и 20-5, соответственно.

6. Способ по п. 1, отличающийся тем, что используют смазку, в качестве которой применяют и фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов, мас.%: 93-85 и 7-15, соответственно.

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| Способ изготовления тонкостенных осесимметричных стальных оболочек | 2015 |

|

RU2615959C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| US 20050257588 A1, 24.11.2005. | |||

Авторы

Даты

2024-05-07—Публикация

2023-08-08—Подача