Изобретение относится к области обработки металлов давлением, а именно к изготовлению стальных и алюминиевых оболочек сложного профиля в виде сочетания цилиндрических и профильного участков криволинейной или конической формы.

В книге В.Г. Капоровича «Обкатка металлоизделий в производстве», г. Москва, «Машиностроение» 1973 г. описаны различные способы получения оболочек сложной формы раскаткой цилиндрических заготовок на оправке. На стр. 23 приведена схема раскатки плоской заготовки-кружка на оправке с конической профильной поверхностью.

Недостатком данной схемы является низкий коэффициент использования металла.

Наиболее близким по технической сути и достигаемому техническому результату является «Способ ротационной вытяжки полых сложнопрофильных деталей», по патенту РФ №2279942, опубл. 20.07.2006 г., БИ №20, при котором исходную заготовку устанавливают на оправку, имеющую цилиндрический и профильный участки, фиксируют на цилиндрическом участке оправки и формируют за один или несколько проходов профильный участок путем перемещения роликов по различным траекториям, освобождают цилиндрический участок от фиксации, фиксируют на профильном участке и осуществляют раскатку цилиндрического участка путем перемещения роликов в противоположном направлении.

Данный способ принят авторами за прототип.

Как видно из этого технического решения, вначале формируют профильный участок путем перемещения деформирующих роликов по различным траекториям, затем после перефиксации заготовки осуществляют раскатку цилиндрического участка.

Недостатком технического решения, принятого за прототип, является использование одинаковых деформирующих роликов (фиг. 1, фиг. 2, фиг. 3), что приводит к потере устойчивости процесса формирования профиля в виде образования наплывов, гофр, утяжек в очагах деформации, к снижению размерной точности и качества обработанной поверхности.

Кроме того, недостатком способа, принятого за прототип, является низкая износостойкость рабочих поверхностей деформирующих роликов и оправки из-за высоких усилий и сил трения в очагах деформации, что приводит к ухудшению качества обработанной поверхности заготовки и снижению размерной точности.

Задачей технического решения, принятого за прототип, являлась разработка способа изготовления полых сложнопрофильных деталей большой длины с большим перепадом диаметров и сокращение времени обработки.

Изобретение относится к способам изготовления оболочек сложного профиля с цилиндрическим, профильным, коническим или криволинейным участками и может быть использовано в различных отраслях промышленности.

Общими признаками с предлагаемым способом изготовления оболочек сложного профиля являются: установка заготовки, имеющей цилиндрический участок, на оправку с цилиндрическим и профильным участками, фиксирование заготовок на ее цилиндрическом участке и формирование за один или несколько проходов профильного участка путем перемещения деформирующих роликов по различным траекториям при их осевой подаче, и освобождение цилиндрического участка заготовки от фиксации.

В отличие от прототипа, в предлагаемом авторами способе изготовления оболочек сложного профиля в процессе формирования профильного участка используют деформирующие ролики с рабочей поверхностью, имеющей переднюю и заднюю поверхности, выполненные с профилем в виде дуги окружности, причем радиус дуги окружности профиля передней поверхности превышает радиус дуги окружности задней поверхности, при этом деформирующие ролики устанавливают со смещениями в осевом и радиальном направлениях, уменьшающимися в направлении, противоположном осевой подаче деформирующих роликов, на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное фторсодержащее покрытие, и используют смазку в виде фторсодержащей поверхностно-активной эмульсии смазочной на основе индустриального масла.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

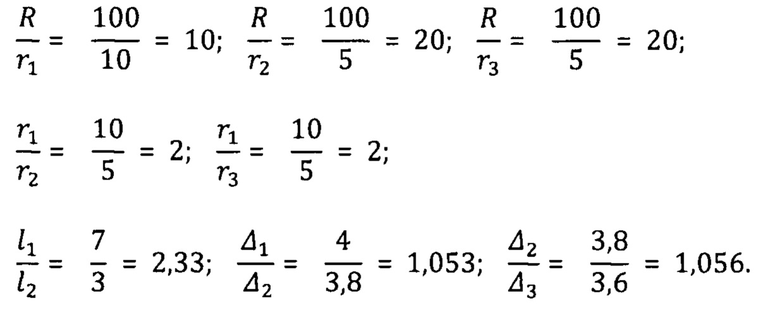

- радиус передней поверхности деформирующих роликов в 10-20 раз превышает радиус задней поверхности, а радиус задней поверхности первого в направлении осевой подачи деформирующего ролика в 1,5-2,5 раза превышает радиус задней поверхности последующих деформирующих роликов;

- деформирующие ролики устанавливают с осевыми смещениями, уменьшающимися от первого в направлении осевой подачи деформирующего ролика к каждому последующему деформирующему ролику в 2-2,5 раза;

- деформирующие ролики устанавливают с радиальными смещениями, уменьшающимися от первого в направлении осевой подачи деформирующего ролика к каждому последующему деформирующему ролику в 1,05-1,1 раза;

- в качестве антифрикционного фторсодержащего покрытия рабочей поверхности деформирующих роликов и оправки используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан-2» в соотношении компонентов масс %: (80-95) и (20-5) соответственно;

- в качестве смазки применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов масс %: (90-75) и (10-25) соответственно.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испытываемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является изготовление оболочек сложного профиля давильно-раскатной обработкой с высокой размерной точностью и качеством обработанной поверхности, повышение износостойкости деформирующих роликов и оправки, а также повышение производительности и снижение себестоимости изготовления.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем установку заготовки, имеющей цилиндрический участок, на оправку с цилиндрическими и профильным участками, фиксирование заготовки на цилиндрическом участке, формирование за один или несколько проходов профильного участка путем перемещения деформирующих роликов по различным траекториям при их осевой подаче и освобождение цилиндрического участка заготовки от фиксации, особенность заключается в том, что в процессе формирования профильного участка используют деформирующие ролики с рабочей поверхностью, имеющей переднюю и заднюю поверхности, выполненные с профилем в виде дуги окружности, причем радиус дуги окружности профиля передней поверхности превышает радиус дуги окружности задней поверхности, при этом деформирующие ролики устанавливают со смещениями в осевом и радиальном направлениях, уменьшающимися в направлении, противоположном осевой подаче деформирующих роликов, на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное фторсодержащее покрытие, и используют смазку в виде фторсодержащей поверхностно-активной эмульсии смазочной на основе индустриального масла.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- использования в процессе формирования профильного участка деформирующих роликов с рабочей поверхностью, имеющей переднюю и заднюю поверхности, выполненные с профилем в виде дуги окружности с радиусом дуги окружности профиля передней поверхности, превышающем радиус дуги окружности задней поверхности, обеспечить разделение деформации между передней и задней поверхностями, так как передней поверхностью ролик формируют заготовку с изменением ее диаметра, а задней поверхностью с изменением толщины стенки, что повышает качество обработанной поверхности и размерную точность заготовки;

- использования в процессе формирования профильного участка деформирующих роликов, установленных со смещениями в осевом и радиальном направлениях, обеспечить разделение деформации между деформирующими роликами в осевом и радиальном направлениях, при этом каждый деформирующий ролик формирует заготовку со степенью деформации, меньшей суммарной степени деформации, в результате ликвидируются наплывы и утяжки металла в очагах деформации, что повышает устойчивость процесса формообразования, качество обработанной поверхности и размерную точность заготовки;

- установки деформирующих роликов со смещениями в осевом и радиальном направлениях, уменьшающимися в направлении, противоположном осевой подаче деформирующих роликов обеспечить оптимальные условия течения металла между деформирующими роликами и оправкой с плавным нарастанием деформации вдоль оправки, в результате исключаются наплывы и утяжки металла в очагах деформации;

- нанесения на рабочие поверхности деформирующих роликов и оправки антифрикционного фторсодержащего покрытия повысить износостойкость их рабочих поверхностей, повысить качество обработанной поверхности и размерную точность оболочек, а также повысить производительность и снизить себестоимость изготовления, так как сокращается время простоя давильно-раскатного станка при замене изношенных деформирующих роликов и оправки;

- использования смазки в виде фторсодержащей поверхностно-активной эмульсии смазочной на основе индустриального масла снизить силу трения в очагах деформации, повысить чистоту обрабатываемой поверхности, снизить температуру контактирующих поверхностей и повысить эксплуатационный ресурс деформирующих роликов и оправки.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- выполнения радиуса передней поверхности деформирующих роликов, в 10-20 раз превышающим радиус задней поверхности, повысить устойчивость процесса формообразования, данное соотношение определено экспериментально и является оптимальным, так как при значении радиуса передней поверхности деформирующих роликов менее 10 радиусов задней поверхности возникают дефекты металла в виде наплывов и гофр перед деформирующими роликами, а при значениях более 20 образуются утяжки металла;

- выполнения радиуса задней поверхности первого в направлении осевой подачи деформирующего ролика, в 1,5-2,5 раза превышающим радиус задней поверхности последующих деформирующих роликов, повысить качество обработанной поверхности и размерную точность, данное соотношение определено экспериментально, при значениях радиуса задней поверхности первого в направлении осевой подачи деформирующих роликов менее 1,5 радиуса задней поверхности последующих деформирующих роликов на обработанной поверхности заготовки возникают наплывы и гофры, а при значениях более 2,5 образуются утяжки металла;

- установка деформирующих роликов с осевыми смещениями, уменьшающимися от первого ролика к каждому последующему в 2-2,5 раза обеспечить высокую устойчивость процесса формирования, так как данное соотношение является оптимальным, при других соотношениях возникают наплывы, гофры или утяжки металла, что снижает размерную точность и качество обработанной поверхности;

- установка деформирующих роликов с радиальными смещениями, уменьшающимися от первого деформирующего ролика к каждому последующему в 1,05-1,1 раза обеспечить высокую устойчивость процесса формирования, так как данное соотношение является оптимальным, при других соотношениях возникают наплывы, гофры или утяжки металла, что снижает размерную точность и качество обработанной поверхности;

- использования в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующих роликов и оправки раствора, состоящего из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан-2» в соотношении компонентов масс %: (80-95) и (20-5) соответственно, повысить износостойкость рабочих поверхностей деформирующих роликов и оправки, а также визуально определить качество антифрикционного покрытия и зоны износа контактных рабочих поверхностей деформирующих роликов и оправки, при этом соотношения компонентов масс % определены экспериментально и являются оптимальными, при значениях компонентов масс %, выходящих за заданные значения, снижается эффект окрашивания покрытия, при значениях красителя менее 5% покрытие не окрашивается, а более 20% повышается себестоимость покрытия;

- применения в качестве смазки фторсодержащей эмульсии смазочной, состоящей из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» при соотношении компонентов масс %: (90-75) и (10-25) соответственно, уменьшить силу трения, повысить износостойкость рабочих поверхностей деформирующих роликов и оправки и чистоту поверхности обработанных заготовок, при этом соотношения компонентов масс% являются оптимальными, при значении модификатора «УМ» менее 10% износ возрастает, при значениях более 25% возрастает себестоимость изготовления.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления оболочек сложного профиля в процессе формирования профильного участка используют деформирующие ролики с рабочей поверхностью, имеющей переднюю и заднюю поверхности, выполненные с профилем в виде дуги окружности, причем радиус дуги окружности профиля передней поверхности превышает радиус дуги окружности задней поверхности, при этом деформирующие ролики устанавливают со смещениями в осевом и радиальном направлениях, уменьшающимися в направлении, противоположном осевой подачи деформирующих роликов, на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное фторсодержащее покрытие, и используют смазку в виде фторсодержащей поверхностно-активной эмульсии смазочной на основе индустриального масла.

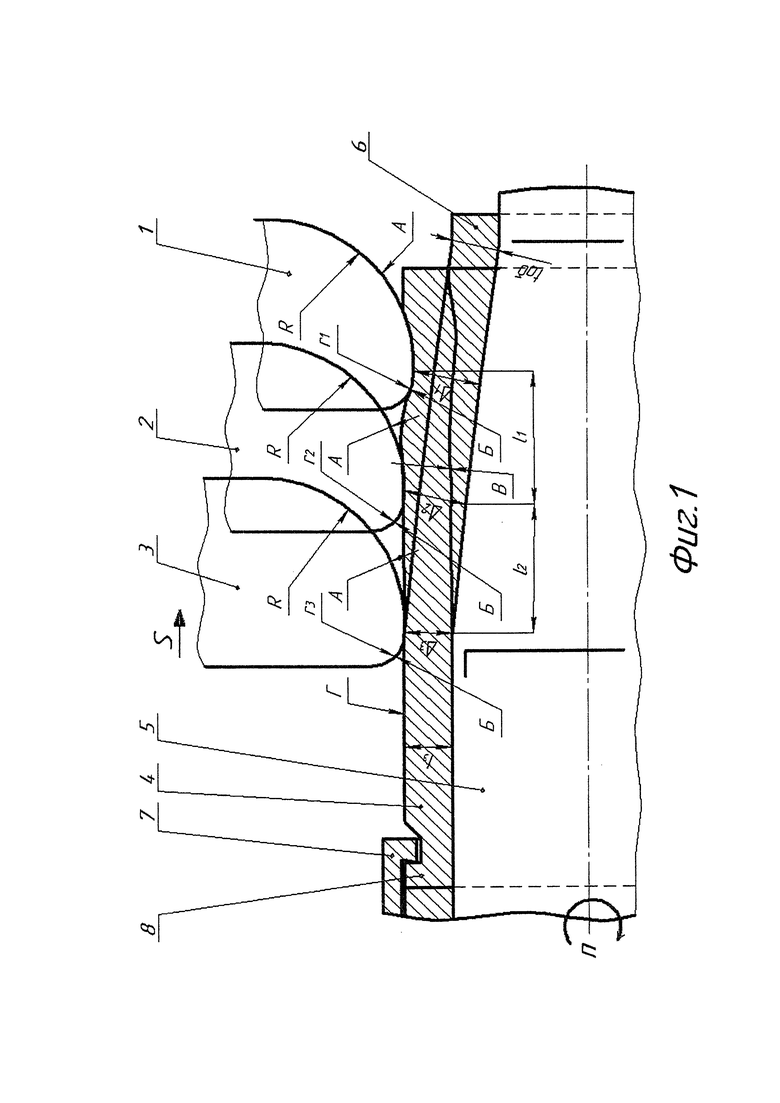

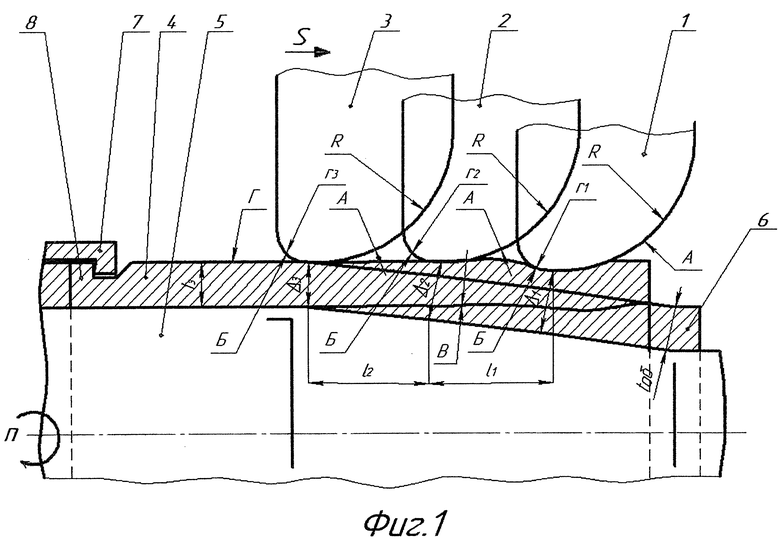

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен процесс формирования профильного участка оболочки 4 деформирующими роликами 1, 2 и 3 на оправке 5.

Оболочка 4 зафиксирована на цилиндрическом участке оправки прижимом 7.

S (мм/мин) - осевая подача деформирующих роликов;

n (мин-1) - скорость вращения;

R (мм) - радиус передней поверхности деформирующих роликов 1, 2 и 3;

r1 (мм) - радиус задней поверхности деформирующего ролика 1;

r2 (мм) - радиус задней поверхности деформирующего ролика 2;

r3 (мм) - радиус задней поверхности деформирующего ролика 3;

l1 (мм) - осевое смещение между деформирующими роликами 1 и 2;

l2(мм) - осевое смещение между деформирующими роликами 2 и 3;

Δ1 (мм) - радиальное смещение деформирующего ролика 1;

Δ2 (мм) - радиальное смещение деформирующего ролика 2;

Δ3 (мм) - радиальное смещение деформирующего ролика 3;

А - рабочая передняя поверхность деформирующих роликов 1, 2, 3;

Б - рабочая задняя поверхность деформирующих роликов 1, 2, 3;

В - рабочая поверхность оправки 5;

Г - наружная поверхность заготовки 4;

6 - заготовка после формирования профильного участка;

8 - съемник;

t3 (мм) - толщина стенки заготовки 4;

t0 (мм) - толщина стенки профильного участка заготовки 6.

Способ изготовления оболочек сложного профиля осуществляется следующим образом.

Заготовку 4 устанавливают на оправку 5, имеющую цилиндрические и профильный участки, закрепленную в шпинделе давильно-раскатного станка, и фиксируют прижимом 7 на цилиндрическом участке (фиг. 1).

За один или несколько проходов деформирующими роликами 1, 2, 3 формируют профильный участок заготовки 4 с исходной толщиной t3 (мм) и получают заготовку 6 толщиной профильного участка t0 (мм).

Используют деформирующие ролики 1, 2, 3 с профилем рабочей поверхности в виде дуги окружности с радиусом передней поверхности R(мм), превышающем радиусы задней поверхности r1 (мм), r2 (мм), r3 (мм).

Радиус R (мм) передней поверхности роликов 1, 2, 3 превышает радиусы задней поверхности r1 (мм), r2 (мм), r3 (мм) в 10-20 раз.

Радиус задней поверхности первого в направлении осевой подачи деформирующего ролика r1 (мм) превышает радиусы задней поверхности последующих роликов r2(мм), r3 (мм) в 1,5-2,5 раза.

Деформирующие ролики устанавливают с осевыми смещениями, уменьшающимися от первого в направлении осевой подачи деформирующего ролика 1 к каждому последующему деформирующему ролику 2 и 3 в 2-2,5 раза, l1(мм)/12 (мм)=(2,0-2,5).

Деформирующие ролики устанавливают с радиальными смещениями, уменьшающимися от первого в направлении осевой подачи деформирующего ролика 1 к каждому последующему ролику 2, 3 в 1,05-1,1 раза, Δ1(мм)/ Δ2(мм)=(1,05-1,1), Δ2(мм)/Δ3(Мм)=(1,05-1,1).

Затем освобождают цилиндрический участок заготовок 6 от фиксации прижима 7 и выталкивателем 8 заготовку 6 удаляют с оправки 5.

При формировании профильного участка используют деформирующие ролики 1, 2, 3 и оправку 5 на рабочие поверхности которых А, Б и В нанесено антифрикционное фторсодержащее покрытие в виде раствора, состоящего из фторсодержащего гидрофобного вещества «Эфрен-К» и красителя «Судан-2» в соотношении компонентов масс %: (80-95) и (20-5) соответственно.

В качестве смазки применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов масс %: (90-75) и (10-25) соответственно.

Смазку наносят на рабочие поверхности А и Б деформирующих роликов 1, 2, 3, на рабочую поверхность В оправки 5 и на наружную поверхность Г заготовки 4.

Пример

Заготовку из стали 10, стали 20 или из сталей других марок ∅120 мм и толщиной t3 (мм)=4,0 мм, установленную на оправке 5 и зафиксированную на цилиндрическом участке прижимом 7, формируют на профильном участке оправки 5, закрепленной в шпинделе давильно-раскатного станка РСОТ-1 или DV-450, деформирующими роликами 1, 2, 3 (фиг. 1) с профилем передней поверхности А в виде дуги окружности с радиусом R=100 мм и с профилем задней рабочей поверхности Б ролика 1 - r1=10 мм, ролика 2 - r2=5 мм, ролика 3 - r3=5 мм, R>r1, R>r2, R>r3.

Ролики устанавливают с осевыми смещениями между 1 и 2 роликом l1=7 мм и между 2 и 3 роликом l2=3 мм и с радиальными смещениями Δ1=4 мм, Δ2=3,8 мм, Δ3=3,6 мм, при этом l2<l1, Δ3<Δ2, Δ2<Δ.

После давильно-раскатной обработки получают заготовку 6 с профильной поверхностью толщиной t0=4,2 мм. На рабочие поверхности А, Б и В деформирующих роликов 1, 2, 3 и оправки 5 нанесено антифрикционное фторсодержащее покрытие. В качестве смазки, которая наносится на рабочие поверхности А, Б, В деформирующих роликов 1, 2, 3 и оправки 5, на наружную поверхность Г заготовки 4 применяют поверхностно-активную эмульсию смазочную на основе индустриального масла.

Выполнение способа изготовления оболочек сложного профиля в соответствии с изобретением позволяет получить оболочки давильно-раскатной обработкой с высокой размерной точностью и качеством обработанной поверхности, повысить износостойкость деформирующих роликов и оправки, а также повысить производительность и снизить себестоимость изготовления.

Изобретение может быть использовано при производстве различных типоразмеров стальных и алюминиевых оболочек сложного профиля.

Указанный положительный эффект подтвержден испытаниями на опытных образцах оболочек, изготовленных по данному техническому предложению.

В настоящее время разработана техническая документация, проведены испытания, и намечено серийное производство оболочек по предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления профильных оболочек | 2022 |

|

RU2796957C1 |

| Способ давильно-раскатной обработки осесимметричных оболочек | 2023 |

|

RU2818921C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления осесимметричных оболочек | 2022 |

|

RU2780417C1 |

| Устройство для изготовления профильных оболочек давильно-раскатной обработкой | 2023 |

|

RU2825737C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении оболочек сложной формы из сталей и алюминиевых сплавов. Заготовку с цилиндрическим участком устанавливают на оправку с цилиндрическими и профильным участками. За один или несколько проходов формируют профильный участок перемещением роликов по различным траекториям при их осевой подаче. Используют ролики с рабочей поверхностью, имеющей переднюю и заднюю поверхности с профилем в виде дуги окружности. Радиус дуги окружности профиля передней поверхности превышает радиус дуги окружности задней поверхности. Ролики устанавливают со смещениями в осевом и радиальном направлениях, уменьшающимися в направлении, противоположном их осевой подаче. На рабочие поверхности роликов и оправки нанесено антифрикционное фторсодержащее покрытие. Используют смазку в виде фторсодержащей поверхностно-активной эмульсии смазочной на основе индустриального масла. В результате обеспечивается получение оболочек с высокими размерной точностью и качеством поверхности, а также повышение износостойкости роликов и оправки. 5 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления оболочек сложного профиля, включающий установку заготовки, имеющей цилиндрический участок, на оправку с цилиндрическими и профильным участками, фиксирование заготовки на ее цилиндрическом участке, формирование за один или несколько проходов профильного участка путем перемещения деформирующих роликов по различным траекториям при их осевой подаче и освобождение цилиндрического участка заготовки от фиксации, отличающийся тем, что в процессе формирования профильного участка используют деформирующие ролики с рабочей поверхностью, имеющей переднюю и заднюю поверхности, выполненные с профилем в виде дуги окружности, причем радиус дуги окружности профиля передней поверхности превышает радиус дуги окружности задней поверхности, при этом деформирующие ролики устанавливают со смещениями в осевом и радиальном направлениях, уменьшающимися в направлении, противоположном осевой подаче деформирующих роликов, на рабочие поверхности деформирующих роликов и оправки нанесено антифрикционное фторсодержащее покрытие, и используют смазку в виде фторсодержащей поверхностно-активной эмульсии смазочной на основе индустриального масла.

2. Способ по п. 1, отличающийся тем, что радиус передней поверхности деформирующих роликов в 10-20 раз превышает радиус задней поверхности, а радиус задней поверхности первого в направлении осевой подачи деформирующего ролика в 1,5-2,5 раза превышает радиус задней поверхности последующих деформирующих роликов.

3. Способ по п. 1, отличающийся тем, что ролики устанавливают с осевыми смещениями, уменьшающимися от первого в направлении осевой подачи деформирующего ролика к каждому последующему деформирующему ролику в 2-2,5 раза.

4. Способ по п. 1, отличающийся тем, что деформирующие ролики устанавливают с радиальными смещениями, уменьшающимися от первого в направлении осевой подачи деформирующего ролика к каждому последующему деформирующему ролику в 1,05-1,1 раза.

5. Способ по п. 1, отличающийся тем, что в качестве антифрикционного фторсодержащего покрытия рабочих поверхностей деформирующих роликов и оправки используют раствор, состоящий из фторсодержащего поверхностно-активного гидрофобного вещества «Эфрен-К» и красителя «Судан 2» в соотношении компонентов масс %: (80-95) и (20-5) соответственно.

6. Способ по п. 1, отличающийся тем, что в качестве смазки применяют фторсодержащую эмульсию смазочную, состоящую из индустриального масла и фторсодержащего вещества универсального модификатора «УМ» в соотношении компонентов масс %: (90-75) и (10-25) соответственно.

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| US 4055976 A1, 01.11.1977 | |||

| DE 19620812 A1, 24.10.1996. | |||

Авторы

Даты

2023-08-15—Публикация

2022-11-08—Подача