Область техники, к которой относится изобретение

Изобретение относится к области цветной и черной металлургии, в частности к производству проката в виде полос металлов, сплавов и сталей, и совершенствует процесс термообработки в колпаковых печах.

Уровень техники

Как известно (патент RU 2190026 С2), в процессе термообработки рулонов металла в колпаковых печах наиболее интенсивно рулоны остывают с торцов и со стороны внешней образующей поверхности, в то время как в середине рулона, по высоте и диаметру, охлаждение идет с меньшей скоростью.

При проведении термообработки в колпаковых печах сопутствующим процессом, формирующим кромочную деформацию разной глубины залегания, является осаживание рулона под действием собственной массы в зоне посада. В большинстве случаев отжигаемые в колпаковых печах рулоны металла имеют массу не более 10 тонн. Геометрические параметры рулонов позволяют получить достаточно большую теоретическую площадь контактной поверхности, чтобы распределить механическую нагрузку от веса рулона при высоких температурах без негативного эффекта осаживания торцевой поверхности. Однако фактическую площадь контактной поверхности слоистого тела в данном случае точно определить невозможно, поскольку всегда имеет место некоторая неравномерность смотки полосы со стороны торца посада, допускаемая технологическими нормами. В условиях реального процесса нагрузка от веса рулона распределяется случайным и неравномерным образом на отдельные зоны выступающих витков, которые при высоких температурах могут потерять устойчивость под действием вертикальной нагрузки и деформироваться по схеме простого изгиба. В данном случае даже незначительное отклонение стопы рулонов, обрабатываемой в колпаковой печи, от абсолютной вертикали может значимо интенсифицировать процесс образования кромочной деформация разной глубины залегания.

С увеличением глубины залегания дефектов в виде кромочной деформации в плоскости листа существенно увеличивается количество обрези и расход металла при раскрое рулона под заказы потребителей (в большинстве случаев от 3,0% до 8,0% от исходной массы рулона металла подлежит обрезке с торцов).

Пропущенная и не вырезанная кромочная деформация разной глубины залегания, может обнаружиться и у потребителя, что влечет за собой получение производителями претензий и сопутствующие репутационные риски.

Разработка технологических приемов, способствующих минимизации дефектов данного типа является актуальной и экономически целесообразной задачей для всех производств, где задействован рулонных отжиг листового проката в колпаковых печах.

Наиболее эффективным способом решения задачи является устранение основной причины деформирования кромки, а именно обеспечение свободного движения витков рулона по поверхности опорного диска в процессе отжига и снижение коэффициента трения.

Известны способы минимизации дефекта данного типа при термообработке рулонов металла в колпаковых печах, где для минимизации дефекта применяется:

- корректировка режима термообработки и охлаждения в колпаковых печах (патенты RU 2125104 C1, RU 2190026 С2; RU 2165466 С1, RU 2158315 С1, RU 2138749 C1, RU 2132884 С1);

- создание антифрикционного слоя между торцовыми поверхностями рулона и кольцевого диска подставки путем установки не менее четырех полуколец со смещением линии разъема каждой пары полуколец относительно друг друга, а на верхний торец рулона укладывают по меньшей мере три полукольца с перекрытием их концов, при этом полукольца выполняют из анизотропной электротехнической стали (патент RU 2184157 C2);

- продувка подмуфельного пространства колпаковой печи (патент RU 2182933 С2);

- изменение газового режима при обработке в колпаковых печах (RU 2190025 C2);

- применение в качестве антифрикционного слоя - слоя молотого талька, оксида магния, прокаленного песка, чередуемого слоем полуколец, выполненных из трансформаторной стали (патент RU 2178005 C1).

Все приведенные выше методы либо требуют проведения дополнительной технологической операции с высокими затратами энергоресурсов и применением дорогостоящего оборудования (US 20140106130 А1), либо не позволяют достичь значимого снижения доли кромочной деформации разной глубины залегания и связанной с этим потерей годного металла из-за незначительного снижения коэффициента трения, а в случаях применения сыпучих материалов (молотого талька, оксида магния) - из-за нарушения процесса влагоудаления и скапливания влаги в прикормочных областях, контактирующих с этими материалами, дополнительных дефектов покрытия, ухудшающих товарный вид стали.

В качестве наиболее близкого аналога можно выбрать патент RU 2178005 C1, в котором дополнительную распределенную нагрузку создают путем нанесения на элементы, перекрывающие верхние торцы рулонов, слоя сыпучего материала, в частности наносят слой сыпучего материала, выбранного из отожженного песка или оксида магния.

Недостатком данного изобретения является наличие слоя молотого сыпучего материала, выбранного из отожженного песка или оксида магния, который забивается в межвитковое пространство с торца рулона, опирающегося на данные материалы. Присутствие даже незначительного количества данных материалов нежелательно при дальнейших технологических операциях, в частности при производстве трансформаторной стали возможно засорение поверхности и попадание их в слой наносимого электроизоляционного покрытия, как следствие снижение коэффициента электросопротивления.

Раскрытие сущности изобретения

Задачей настоящего изобретения и техническим результатом является:

- снижение потерь металла в виде обрези с торцов рулона за счет значительного снижения степени выраженности деформации металлической полосы в прикромочной области и уменьшения глубины ее залегания, а также отсутствия дополнительных дефектов покрытия, образующихся из-за нарушения процессов газообмена в межвитковых зазорах;

- повышение долговечности изолирующего слоя.

Для решения поставленной задачи и достижения технического результата предлагается изолирующий слой для использования при термообработке металлопроката из металлов и сплавов в колпаковых печах, отличающийся тем, что изолирующий слой, состоит из керамических частиц.

При термообработке металлопроката из металлов и сплавов в колпаковых печах торец устанавливаемого в печь рулона помещают на указанный изолирующий слой, состоящий из керамических частиц. Создание изолирующего слоя, состоящего из керамических частиц, между торцом устанавливаемого в печь рулона и опорным диском печи, позволяет обеспечить снижение потерь годного металла из-за деформации полосы в области нижней кромки при проведении высокотемпературного отжига в колпаковых печах.

Керамические частицы могут быть изготовлены любым известным способом, далее в описании приведен пример одного из возможных способов изготовления.

В предпочтительном варианте, керамические частицы представляют собой керамические частицы, содержащие не менее 40% ZrO2, или керамические частицы, содержащие не менее 25% Al2O3, или смесь указанных керамических частиц.

В предпочтительном варианте, керамические частицы представляют собой керамические частицы, содержащие не менее 50% ZrO2, или керамические частицы, содержащие не менее 40% Al2O3, или смесь указанных керамических частиц.

В более предпочтительном варианте, керамические частицы представляют собой керамические частицы, содержащие не менее 65% ZrO2, или керамические частицы, содержащие не менее 50% Al2O3, или смесь указанных керамических частиц.

В еще более предпочтительном варианте, керамические частицы представляют собой керамические частицы, содержащие не менее 80% ZrO2, или керамические частицы, содержащие не менее 75% Al2O3, или смесь указанных керамических частиц.

В еще более предпочтительном варианте, керамические частицы представляют собой керамические частицы, содержащие не менее 85% ZrO2, или керамические частицы, содержащие не менее 90% Al2O3, или смесь указанных керамических частиц.

В наиболее предпочтительном варианте, керамические частицы представляют собой керамические частицы, содержащие не менее 95% ZrO2, или керамические частицы, содержащие не менее 99% Al2O3, или смесь указанных керамических частиц.

За счет использования вышеуказанных керамических частиц достигается беспрепятственное движение витков по поверхности опорного диска колпаковой печи в процессе отжига и снижение потерь металла.

В предпочтительном варианте, вышеуказанные керамические частицы содержат добавки, выбранные из СеО2, Y2O3, SiO2, HfO2, MgO, СаО, TiO2, K2О, Na2O, Fe2O3 или их смесей.

Указанные добавки в зависимости от количества, вводимого в состав керамического материала, позволяют получить высокую прочность, твердость, износостойкость; большой удельный вес (соответственно малый объем), высокую термостойкость; коррозионную стойкость, термостойкость керамических частиц. Кроме того, керамические частицы могут включать иные известные из уровня техники добавки и наполнители для улучшения свойств и/или экономии дорогостоящих материалов.

В предпочтительном варианте, изолирующий слой имеет толщину 0,5-10,0 мм, предпочтительно 2,0-8,0 мм, более предпочтительно 4,0-7,0 мм.

При толщине слоя менее 0,5 мм положительный эффект от использования изолирующего покрытия будет незначительный, создание изолирующего слоя толщиной свыше 10,0 мм экономически нецелесообразно, поскольку оно не будет давать дополнительных преимуществ, но будет дороже.

В предпочтительном варианте, размер керамических частиц составляет 0,5-5,0 мм, предпочтительно 1,0-4,0 мм, более предпочтительно 1,5-2,5 мм, более предпочтительно 2,0-2,5 мм.

Использование керамических частиц размером от 0,5 до 5,0 мм позволяет дополнительно повысить долговечность изолирующего слоя. Использование керамических частиц размером менее 0,5 мм может приводить к забиванию их в торцы рулона и быстрому расходу материала изолирующего слоя, а использование керамических частиц размером свыше 5 мм может приводить к быстрой деформации керамических частиц и необходимости более частой замены изолирующего слоя.

В предпочтительном варианте, разность между максимальным размером керамических частиц и минимальным размером керамических частиц составляет менее 0,2 мм, предпочтительно менее 0,1 мм.

Использование керамических частиц по существу одинакового размера, то есть частиц, у которых небольшая разность между максимальным и минимальным размером, позволяет дополнительно улучшить относительное перемещение частиц в изолирующем слое и снизить деформации полосы в области нижней кромки при проведении высокотемпературного отжига в колпаковых печах.

Технический эффект улучшения качества покрытия в прикромочной области торцов рулона достигается за счет инертности слоя керамического материала, не выделяющего окислитель в процессе термообработки. При этом формирование изолирующего слоя из отдельных достаточно крупных (по сравнению с техническим решением RU 2178005 C1) агрегатов размером, находящимся в диапазоне 0,5-5,0 мм, не препятствует диффузии газов из межвитковых зазоров при термообработке в колпаковых печах, что дополнительно позволяет улучшить качество покрытия в прикромочной области торцов рулона.

В предпочтительном варианте, керамические частицы имеют по существу сферическую форму, шарообразную форму или форму вытянутого зерна.

Указанная форма позволяет дополнительно снизить деформации полосы в области нижней кромки при проведении высокотемпературного отжига в колпаковых печах.

В предпочтительном варианте, керамические частицы имеют полированную поверхность.

Использование полированных (гладких) частиц позволяет дополнительно улучшить относительное перемещение частиц в изолирующем слое и снизить деформации полосы в области нижней кромки при проведении высокотемпературного отжига в колпаковых печах.

Также для решения поставленной задачи и достижения технического результата предлагается способ термообработки металлопроката из металлов и сплавов в колпаковых печах, при котором торец устанавливаемого в печь рулона помещают на вышеуказанный изолирующий слой.

В предпочтительном варианте, изолирующий слой помещают на опорные поверхности, оснащенные ограничителями, выполненными с возможностью ограничивать просыпь керамических частиц с опорной поверхности.

Это позволяет сократить потери изолирующего слоя от рассыпания/просыпания с опорной поверхности. Здесь под просыпью понимаются потери частиц, смеси частиц, в результате просыпания с опорной поверхности.

Предлагаемый авторами способ термообработки рулонной продукции из металлов и сплавов в колпаковых печах применим для металлов, сплавов и сталей толщиной 0,05-1 мм включает формирование стоп рулонов, установку нагревательного колпака, нагрев до температуры термообработки, выдержку, отключение нагревательных элементов и снятие колпака.

Новым в способе является то, что между рулонами металлов, сплавов и сталей и опорными дисками добавлен керамический изолирующий слой на основе оксида Zr (не менее 40% ZrO2) или оксида Al (не менее 25% Al2O3), толщиной 0,5-10,0 мм, размер частиц керамического материала на основе оксида Zr или оксида Al от 0,5 до 5 мм. Для придания равномерности толщины слоя и предотвращения просыпи материала использовались опорные поверхности, оснащенные ограничителями, в частности диск с приваренными бортами высотой 70-100 мм, толщина борта 2-5 мм, материал бортов аналогичный материалу диска.

По причине механической прочности керамического материала на основе оксида Zr (ZrO2) или оксида Al (Al2O3) и отсутствия каких-либо химических реакций с данными материалами в процессе отжига данный керамический изолирующий слой используется многократно, число отжигов не ограничено. Потери материала керамического изолирующего на основе оксида Zr или оксида Al минимальны в отличие от других материалов, применяемых в качестве антифрикционного слоя молотого талька, оксида магния (прототип), прокаленного песка, которые забиваются в межвитковое пространство с торца рулона, опирающегося на данные материалы (присутствие даже незначительного количества данных материалов нежелательно при дальнейших технологических операциях, в частности при производстве трансформаторной стали возможно засорение поверхности и попадание их в слой наносимого электроизоляционного покрытия, как следствие снижение коэффициента электросопротивления).

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Осуществление изобретения

Ниже приведено описание экспериментов, проведенных авторами настоящего изобретения. Условия проведения экспериментов и их результаты представляют собой примеры, используемые для подтверждения осуществимости и результатов настоящего изобретения, при этом настоящее изобретение не ограничивается приведенными примерами.

В качестве примера приведено исследование данного изобретения на электротехнической анизотропной стали, исходя из того, что термообработка производится при повышенных температурах 1150-1220°С с высокими температурными градиентами по сечению рулона, а также исходя из того, что трансформаторная сталь является наиболее маржинальным продуктом, у которого наиболее высокие требования к отсутствию дефектов геометрии требующих дополнительной подрезки и как следствие значительных потерь при производстве.

Пример

1. Изготовили керамические частицы.

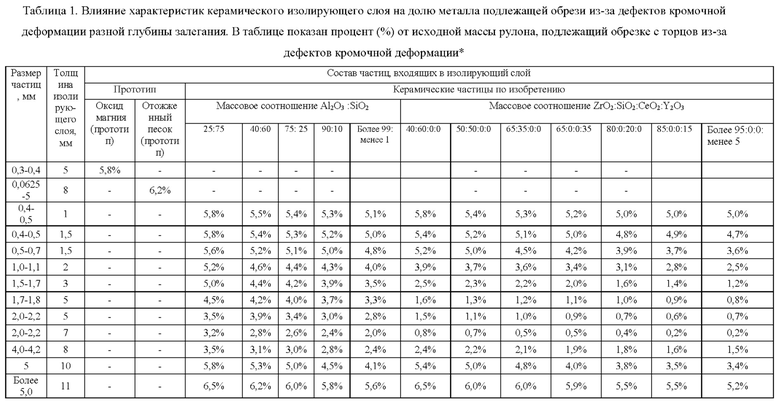

Опытные составы в соответствие с планом эксперимента представлены в таблице 1.

В качестве основных компонентов использован Al2O3 или ZrO2, в качестве модифицирующих добавок использованы добавки, выбранные из СеО2, Y2O3, SiO2, а также добавки, выбранные из HfO2, MgO, СаО, TiO2, K2О, Na2O, Fe2O3. Указанные модифицирующие добавки в зависимости от количества, вводимого в состав керамического материала, позволяют получить высокую прочность, твердость, износостойкость; большой удельный вес (соответственно малый объем), высокую термостойкость; коррозионную стойкость, термостойкость керамических частиц. Кроме того, керамические частицы могут включать иные известные из уровня техники добавки и наполнители для улучшения свойств и/или экономии дорогостоящих материалов.

Исходные компоненты в указанных в таблице 1 соотношениях загружали в вибромельницу для измельчения и перемешивания.

Далее шихту высушивали.

Из приготовленной шихты прессовались образцы размером от 0,5 до 5,0 мм, имеющие сферическую форму, шарообразную форму и форму вытянутого зерна. Поскольку в реальности сложно получить идеальную сферическую форму, то форма получившихся керамических частиц описана следующим образом: по существу сферическая форма (может быть не идеально сферической, но близкой по форме к сфере), шарообразная форма (может быть не идеальный шар, но близкий к нему по форме), форма вытянутого зерна (форма, похожая на форму зерна, у которого длина в одном из направлений больше длины в другом направлении). Указанное описание более точно соответствует той форме, которую имеют керамические частицы.

Образцы спекали в вакуумной печи.

2. Изготовили металлопрокат.

Выплавляли сталь с химическим составом, мас. %: С 0,018-0,035, Mn 0,1-0,4, Si 3,00-3,50, Al 0.01-0,035, N2 0,08-0,015, Cu 0,4-0,6, остальное железо и неизбежные примеси. Полученные слябы нагревали с последующей горячей прокаткой до получения горячекатаной полосы в толщине 2,5 мм. Полосы прошли травление и затем на стане холодной прокатки прокатывались на толщину 0,70 мм.

После прокатки полосы подверглись нагреву в индукционной печи перед обезуглероживанием. Скорость полосы варьировалась, чтобы обеспечить разный режим нагрева и охлаждения. Затем каждая полоса прошла обезуглероживающий отжиг во влажной азото-водородной атмосфере при постоянной температуре 840°С. Дальнейший передел включал вторую холодную прокатку на толщину 0,27 мм, нанесение магнезиального покрытия.

3. Провели высокотемпературный отжиг металлопроката (термообработку стали в рулонах) в колпаковых печах.

Высокотемпературный отжиг (термообработку стали в рулонах) проводили в колпаковых печах с нагревом до температуры 1150-1220°С со скоростью 10-20°С в час в атмосфере водорода.

При этом торец устанавливаемого в печь рулона помещали на изолирующий слой, состоящий из керамических частиц.

После термообработки в рулоне с полос удалили остатки оксида магния и нанесли электроизоляционное покрытие, провели выпрямляющий отжиг, аттестацию с выявлением дефектов и финальную обработку на агрегатах продольной резки с подрезкой торцов рулонов на величину в зависимости от степени выраженности кромочной деформации разной глубины залегания.

Примеры, характеристика и результаты применения керамического изолирующего слоя, предлагаемого авторами данного способа, приведены в таблице 1.

* Результат - процент (%) от исходной массы рулона, подлежащий обрезке с торцов из-за дефектов кромочной деформации, который определялся путем взвешивания рулона до и после обрезки кромочной деформации на агрегатах продольной резки, по следующей формуле:

Результат, %=(М-М1)/М* 100%, где

М - масса рулона металла до обрезки, т;

M1 - масса рулона металла после обрезки, т.

Результат округлен до 0,1%.

Из данных таблицы следует, что применение заявленного технического решения позволяет минимизировать долю дефектов кромочной деформации разной глубины залегания и количество металла, подлежащего обрезке по сравнению с прототипом с уровня 4,8-5,2% до 0,2-0,4%.

Наилучшие результаты, по данным таблицы 1, отмечены при использовании керамического слоя на основе ZrO2 по сравнению со слоем на основе Al2O3. Но при этом результаты, полученные при керамическом слое из Al2O3, так же превосходят результаты прототипа. Немаловажным фактором при выборе предпочтения по материалу изолирующего слоя является его стоимость. Так при сравнении результатов, полученных при применении изолирующего слоя по изобретению нужно учитывать, что лучшие результаты получены на более дорогом материале керамике на основе ZrO2. Экономическая целесообразность применения при выборе материала должна определяться в каждом конкретном случае в зависимости от степени маржинальности обрабатываемого в колпаковых печах металла. При использовании смеси керамических частиц, содержащих ZrO2, и керамических частиц, содержащих Al2O3, можно подобрать оптимальное соотношение, которое будет обеспечивать достаточно низкий процент от исходной массы рулона, подлежащий обрезке с торцов из-за дефектов кромочной деформации, при соответствующем снижении стоимости материалов.

Также в результате испытаний было установлено, что предлагаемый изолирующий слой, содержащий керамические частицы, позволяет увеличить срок использования изолирующего слоя. Обычный изолирующий слой из тонкомолотых материалов (прототип) необходимо дополнять после каждого отжига из-за потерь, обусловленных попаданием данных материалов в межвитковые зазоры рулон. Предлагаемый изолирующий слой, содержащий керамические частицы, сохраняет свои свойства на протяжении значительного числа отжигов (не менее 10 отжигов), что приводит к снижению расхода материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний упаковочной единицы, содержащей металлический прокат, имеющий сложение в виде рулона и пачки, на стойкость к коррозии такого металлического проката | 2024 |

|

RU2838359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2381844C1 |

| РОЛИК ПОДА И УСТАНОВКА НЕПРЕРЫВНОГО ОТЖИГА | 2015 |

|

RU2674175C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2023 |

|

RU2803614C1 |

| Состав термостойкого покрытия для формирования грунтового слоя на электротехнической анизотропной стали и способ его получения | 2024 |

|

RU2830773C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ, ПРОКАТАННОЙ НА ТЕКСТУРИРОВАННЫХ ВАЛКАХ | 2011 |

|

RU2458154C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ ЗАЩИТНЫХ ПОКРЫТИЙ С ГРАДИЕНТОМ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ ПО ТОЛЩИНЕ С ВНЕШНИМ КЕРАМИЧЕСКИМ СЛОЕМ, ЕГО ВАРИАНТ | 1997 |

|

RU2120494C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ЛИСТОВОЕ ИЗДЕЛИЕ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ, СОДЕРЖАЩЕЕ ИЗОЛИРУЮЩЕЕ ПОКРЫТИЕ | 2015 |

|

RU2688069C1 |

Изобретение относится к области цветной и черной металлургии, в частности к производству проката в виде полос металлов, сплавов и сталей, и совершенствует процесс термообработки в колпаковых печах. Изолирующий слой для использования при термообработке металлопроката из металлов и сплавов в колпаковых печах состоит из керамических частиц, при этом керамические частицы содержат не менее 40 мас. % ZrO2 или содержат смесь керамических частиц, содержащих не менее 40 мас. % ZrO2, и керамических частиц, содержащих не менее 25 мас. % Al2O3. Способ установки рулонов металлопроката из металлов и сплавов в колпаковую печь включает помещение торца устанавливаемого в печь рулона на указанный изолирующий слой. Техническим результатом является снижение потерь металла в виде обрези с торцов рулона за счет значительного снижения степени выраженности деформации металлической полосы в прикромочной области и уменьшения глубины ее залегания, а также отсутствия дополнительных дефектов покрытия, образующихся из-за нарушения процессов газообмена в межвитковых зазорах, и повышение долговечности изолирующего слоя. 2 н. и 8 з.п. ф-лы, 1 табл.

1. Изолирующий слой для использования при термообработке металлопроката из металлов и сплавов в колпаковых печах, отличающийся тем, что изолирующий слой состоит из керамических частиц,

при этом керамические частицы представляют собой керамические частицы, содержащие не менее 40 мас. % ZrO2, или смесь керамических частиц, содержащих не менее 40 мас. % ZrO2, и керамических частиц, содержащих не менее 25 мас. % Al2O3.

2. Изолирующий слой по п. 1, отличающийся тем, что керамические частицы представляют собой керамические частицы, содержащие не менее 50 мас. % ZrO2, или смесь керамических частиц, содержащих не менее 50 мас. % ZrO2, и керамических частиц, содержащих не менее 40 мас. % Al2O3,

предпочтительно керамические частицы представляют собой керамические частицы, содержащие не менее 65 мас. % ZrO2, или смесь керамических частиц, содержащих не менее 65 мас. % ZrO2, и керамических частиц, содержащих не менее 50 мас. % Al2O3,

более предпочтительно керамические частицы представляют собой керамические частицы, содержащие не менее 80 мас. % ZrO2, или смесь керамических частиц, содержащих не менее 80 мас. % ZrO2, и керамических частиц, содержащих не менее 75 мас. % Al2O3,

более предпочтительно керамические частицы представляют собой керамические частицы, содержащие не менее 85 мас. % ZrO2, или смесь керамических частиц, содержащих не менее 85 мас. % ZrO2, и керамических частиц, содержащих не менее 90 мас. % Al2O3,

более предпочтительно керамические частицы представляют собой керамические частицы, содержащие не менее 95 мас. % ZrO2, или смесь керамических частиц, содержащих не менее 95 мас. % ZrO2, и керамических частиц, содержащих не менее 99 мас. % Al2O3.

3. Изолирующий слой по п. 2, отличающийся тем, что керамические частицы содержат добавки, выбранные из СеО2, Y2O3, SiO2, HfO2, MgO, СаО, TiO2, K2О, Na2O, Fe2O3 или их смесей.

4. Изолирующий слой по п. 1, отличающийся тем, что изолирующий слой имеет толщину 0,5-10,0 мм, предпочтительно 2,0-8,0 мм, более предпочтительно 4,0-7,0 мм.

5. Изолирующий слой по п. 1, отличающийся тем, что размер керамических частиц составляет 0,5-5,0 мм, предпочтительно 1,0-4,0 мм, более предпочтительно 1,5-2,5 мм, более предпочтительно 2,0-2,5 мм.

6. Изолирующий слой по п. 1, отличающийся тем, что разность между максимальным размером керамических частиц и минимальным размером керамических частиц составляет менее 0,2 мм, предпочтительно менее 0,1 мм.

7. Изолирующий слой по п. 1, отличающийся тем, что керамические частицы имеют полированную поверхность.

8. Изолирующий слой по п. 1, отличающийся тем, что керамические частицы имеют по существу сферическую форму, шарообразную форму или форму вытянутого зерна.

9. Способ установки рулонов металлопроката из металлов и сплавов в колпаковую печь, при котором торец устанавливаемого в печь рулона помещают на изолирующий слой по любому из пп. 1-8.

10. Способ по п. 9, отличающийся тем, что изолирующий слой помещают на опорные поверхности, оснащенные ограничителями, выполненными с возможностью ограничивать просыпь керамических частиц с опорной поверхности.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2178005C1 |

| ПЛАВЛЕНЫЕ ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И ОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2543846C2 |

| ПЛОТНЫЙ СПЕЧЕННЫЙ ПРОДУКТ | 2018 |

|

RU2754616C2 |

| RU 2011148477 A, 20.07.2013 | |||

| СПОСОБ ФОРМИРОВАНИЯ СТОПЫ РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД ИХ ОТЖИГОМ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2184157C2 |

| Токоприемник со сменной контактной частью в виде дуги | 1929 |

|

SU15477A1 |

| Соединительная муфта | 1931 |

|

SU23471A1 |

| KR 1020100110789 A, 13.10.2010. | |||

Авторы

Даты

2024-05-15—Публикация

2023-08-01—Подача