Изобретение относится к области нефтехимического синтеза, а именно к способу получения 4-трет-бутил-пирокатехина (4-ТБПК) и катализатора для его получения.

4-ТБПК находит широкое применение в качестве ингибитора полимеризации диеновых углеводородов, стабилизаторов непредельных альдегидов, полимерных материалов, этилцеллюлозных искусственных смол, в качестве антиоксидантов масел, восков и животных жиров, в производстве инсектицидных соединений, в различных областях экспериментальной биологии [1. Гоготов А.Ф., Амосов В.В., Таюрский В.А., Иванова А.В., Войтик B.C., Станкевич В.К. // Производство и использование эластомеров. 2002. №1. С. 3; 2. Гоготов А.Ф., Амосов В.В., Иванова А.В., Баранов О.И., Пученин Е.В., Вавилов А.В., Станкевич В.К. // Нефтепереработка и нефтехимия. 2004. №3. С. 31].

Традиционные способы получения 4-ТБПК основаны на реакции алкилирования пирокатехина олефинами или спиртами.

Известен способ получения 4-ТБПК алкилированием пирокатехина в присутствии серной кислоты. Реакцию проводят при 120°C и количестве серной кислоты 0,12% от веса пирокатехина. Выход целевого продукта 4-ТБПК составляет 50% [3. Xamis J., Nasek J. // Chem. prumysl. 1964. №14. С. 245].

Известен также способ получения 4-ТБПК алкилированием пирокатехина изобутиленом на сульфокатионите. Конверсия пирокатехина при этом составляет 75-80%, выход 4-ТБПК 71-79% от теоретического [4. Lelinek J.E. // Chem. prumysl. 1959. №9. Р. 398].

Перечисленные способы характеризуются следующими существенными недостатками: образование ди- и триалкилпроизводных пирокатехина, которые трудно отделить вследствие близких температур кипения и плавления с 4-ТБПК, образование сточных вод, коррозия аппаратуры и необходимость очистки продуктов реакции ввиду использования неорганических кислот, использование дефицитного и дорогого сырья - пирокатехина.

Существует способ получения 4-ТБПК щелочным гидролизом 2-хлор-4-трет-бутилфенола при 190-260°C, давлении 10-30 атм в присутствии катализатора. Выход целевого продукта составляет 75-80% [5. Патент 1130188, Великобритания, 1968].

В качестве катализатора используют соли двухвалентных металлов - меди, железа, щелочноземельных металлов, а также одновалентной меди.

Недостатками этого способа являются растворимость катализатора в реакционной массе и вследствие этого загрязнение продукта и образование сточных вод.

Предложен способ получения 4-ТБПК щелочным гидролизом 2-хлор-4-трет-бутилфенола при 240°C и атмосферном давлении в присутствии другого катализатора [6. Патент 2178446, СССР, 1978]. Реакционную массу обрабатывали н-бутанолом для выделения целевого продукта.

В качестве катализатора используют стружки нержавеющей стали (состав, вес. %: 0,1 C; 1,2 Mn; 0,8 Si; 18,5 Cr; 8,5 Ni; 0,02 S; 0,03 P; 70,8 Fe) в количестве 3-5 вес. %.

Преимуществом предложенного способа по сравнению с предыдущим является то, что катализатор - стружки стали, практически не расходуется, что позволяет его использовать многократно, а сточные воды не загрязняются металлами, а также повышается выход продукта 4-ТБПК до 85%.

Основным недостатком получения 4-ТБПК в щелочной среде является отсутствие эффективного способа регенерации щелочи, вызывающее необходимость ее последующей нейтрализации кислотой, что приводит к непрерывному расходованию щелочи и кислоты, образованию большого количества стоков и, как следствие, к росту эксплуатационных расходов в производстве антиоксидантов и загрязнению окружающей среды.

Авторы [7. М.И. Маллябаева, С.В. Балакирева, А.Х. Сафаров, Г.Г. Ягафарова // Нефтепереработка и нефтехимия. 2010. №4. С. 24] предлагают получать 4-ТБПК окислением 4-трет-бутилфенола (4-ТБФ) в присутствии особого вида бактерий: 4-ТБФ практически полностью превращается в 4-ТБПК через 20-30 ч при 30°C.

Предлагается также способ гидроксилирования 4-ТБФ в 4-ТБПК, осуществляемый с использованием комплексов Fe3+ с ферментом тирозингидроксилазой (TH(FeIII)) с участием O2 в качестве окислителя [8. Takuzo Funabiki, Tomomasa Yokomizo, Shinko Suzuki, Satohiro Yoshida // Chem. Commun. 1997. 2. С. 151].

Описаны способы окисления 4-ТБФ пероксидом водорода в присутствии в качестве катализатора энзима тирозиназы (медьсодержащего фермента), однако в этом случае происходит преимущественное последовательное окисление 4-ТБФ в 4-ТБПК и далее в 4-трет-бутил-о-бензохинон [9.  ,

,  // Biochim Biophys Acta. 1996. 1297. Р. 33; 10.

// Biochim Biophys Acta. 1996. 1297. Р. 33; 10.  , Fenoll L.G.,

, Fenoll L.G.,  ,

,  ,

,  ,

,

// Biochim Biophys Acta. 2001. 1548. P. 238; 11.

// Biochim Biophys Acta. 2001. 1548. P. 238; 11.  , Berna J.,

, Berna J.,  , Garcia-Ruiz P.A., Varon R., Rodriguez-Lopez J.N., Garcia-Canovas F. // Biochem. Biophys. Res. Commun. 2012. 42. P. 228].

, Garcia-Ruiz P.A., Varon R., Rodriguez-Lopez J.N., Garcia-Canovas F. // Biochem. Biophys. Res. Commun. 2012. 42. P. 228].

Известен способ получения 4-алкилпирокатехинов (где алкил-, метил-, этил-, н-пропил- и трет-бутил-) путем окисления соответствующего фенола в смеси H2O2 и насыщенных алифатических карбоновых кислот (до C4, предпочтительно, муравьиная и уксусная) при 50-150°C в большом избытке соответствующего алкилфенола и в присутствии каталитических количеств H3PO4 [12. Патент 2101992 (A1), Германия, 1972]. Выход 4-ТБПК составляет 8,0-8,9%.

Известны способы получения 4-ТБПК окислением 4-ТБФ водными растворами пероксида водорода в присутствии титаносиликатов [13. Шагимуратов P.P., Кантор Е.А., Веклов В.А., Кутепов Б.И. Синтез и исследование каталитических свойств мезопористых титаносиликатов в реакции окисления пара-третбутилфенола // Материалы Росс. конгресса по катализу «РОСКАТАЛИЗ». - Москва, 2011. С. 307; 14. Шагимуратов P.P., Кантор Е.А., Кутепов Б.И., Талипова P.P. Исследование физических и каталитических свойств микро-мезопористых титаносиликатов // Материалы Всеросс. молодеж. конф. «Инновации в химии: достижения и перспективы». - Казань, 2012. С. 215; 15. Шагимуратов P.P. Микро-мезопористые титаносиликаты в реакциях жидкофазного окисления фенолов водными растворами пероксида водорода: дис. канд. хим. наук, Уфа, 2013. - 107 с.; 16. Р.Р. Талипова, Р.У. Харрасов, И.Е. Алехина, О.В. Магаев // Вестник БашГУ. 2014. 19. №2. С. 427; 17. Р.Р. Талипова, Р.У. Харрасов, О.В. Магаев, Б.И. Кутепов // Химическая технология. 2015. 3. С. 152].

Окисление 4-ТБФ (исходная концентрация 0,06-0,12 моль/л) в 4-ТБПК проводят водными растворами пероксида водорода (исходная концентрация 0,06-0,24 моль/л) в растворителе CH3CN в присутствии 2-30% титансодержащего катализатора при температуре 35-75°C в течение 20-60 мин [13-17]. Значения конверсий 4-ТБФ в указанных условиях изменяются в интервале от 8 до 63 мол. %, селективность образования 4-ТБПК составляет 10÷93 мол. %. Титаносиликатные катализаторы с мольным соотношением Si/Ti=10÷80 синтезируют смешением и гомогенизацией смесей олигомерных эфиров ортокремниевой кислоты (ЭТС-28, ЭТС-32, ЭТС-40) со спиртовым раствором TiCl4 при 20-25°C в течение 25-30 мин, для создания требуемого pH добавляют водные растворы HNO3 или аммиака, нагревают до 90-100°C и выдерживают в течение 4-10 ч; образовавшиеся ксерогели подвергают термообработке в течение 4 ч при 160°C и 4-6 ч при 550-560°C в атмосфере воздуха [18. Патент 2420455 РФ, 2009; 19. Патент 2422361 РФ, 2009]. Синтезированные титаносиликаты имеют следующие характеристики пористой структуры: удельная поверхность от 350 до 930 м2/г, суммарный объем пор от 0,20 до 0,92 см3/г, объем микропор от 0,05 до 0,47 см3/г и объем мезопор от 0,05 до 0,87 см3/г.

В качестве прототипа выбран способ окисления 4-ТБФ в 4-ТБПК водными растворами пероксида водорода в реакторе периодического действия в среде растворителя - ацетонитрила при начальной концентрации 4-ТБФ, равной 0,06-0,12 моль/л, и мольном соотношении начальных концентраций C0ТБФ/C0H2O2=2/1, 1/1 и 1/2 при 75°C в течение 1 ч в присутствии 10-30% титаносиликатного катализатора (от массы реакционной смеси) [15]. Максимальная селективность образования 4-ТБПК составляет 88,7 мол. % при конверсии 4-ТБФ, равной 61,7 мол. %, при температуре 75°C, начальной концентрации 4-ТБФ C0ТБФ=0,12 моль/л и мольном соотношении C0ТБФ/C0H2O2=1/2 в присутствии 10 мас. % титаносиликатного катализатора, активированного пероксидом водорода перед каталитическим опытом. Катализатор представляет собой мезопористый аморфный титаносиликат с мольным соотношением Si/Ti=45, удельной поверхностью 775 м2/г, объемом микро- и мезопор 0,22 и 0,31 см3/г, соответственно. Синтез катализатора осуществляют с использованием смеси олигомерных олигоэтоксисилоксанов марки этилсиликат-40 (ТУ 2435-427-05763441-2004) и спиртовых растворов TiCl4 [18, 19].

Из недостатков вышеперечисленных способов окисления 4-ТБФ в 4-ТБПК водными растворами пероксида водорода в присутствии титаносиликатных катализаторов следует отметить: 1) высокую степень непродуктивного разложения H2O2 и, как следствие, высокий расход окислителя и невысокая селективность образования целевого продукта по H2O2 (хотя данный показатель в работах не рассматривается); 2) низкую исходную концентрацию 4-ТБФ (0,06-0,12 моль/л) в большом объеме растворителя, что приводит к дополнительным затратам, связанным с необходимостью использования громоздкого оборудования, дополнительных стадий выделения продукта и регенерации больших объемов растворителя; 3) использование высоких концентраций катализатора на единицу субстрата (4-ТБФ); 4) при синтезе титаносиликатных катализаторов используют TiCl4 в качестве источника титана, который представляет собой коррозионную, дымящую на воздухе жидкость в результате образования тонкодисперсных соединений типа Ti(OH)nCl4-n⋅xH2O и HCl.

Задачей настоящего изобретения является повышение селективности образования 4-ТБПК по H2O2 в процессе окисления 4-ТБФ водными растворами H2O2 в присутствии титаносиликатного катализатора.

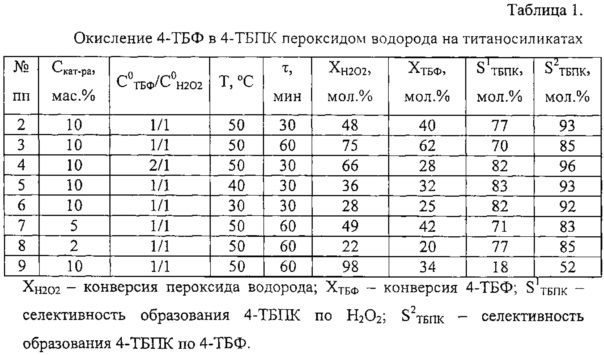

Решение поставленной задачи достигается тем, что реакцию окисления 4-ТБФ водными растворами пероксида водорода с образованием 4-ТБПК осуществляют в присутствии нанесенного титаносиликатного катализатора. Реакцию осуществляют в реакторе периодического действия в присутствии 2-10% катализатора от массы реакционной смеси при начальной концентрации 4-ТБФ, равной 2,0 моль/л, мольном соотношении начальных концентраций 4-ТБФ и H2O2 (C0ТБФ/C0H2O2), равном 1÷2:1, температуре 30-50°C в течение 30-60 мин.

Нанесенный катализатор Ti/SiO2 получают путем пропитки мезопористого носителя SiO2 раствором Ti(OC2H5)4 в неполярном апротонном растворителе - бензоле, с последующей обработкой водным раствором аммиака, сушкой 4 ч при 120°C и прокалкой при 550°C/4 ч. Содержание Ti в катализаторе составляет 1,0 мас. %, удельная поверхность 400 м2/г, объем мезопор 0,85 см3/г, объем микропор 0,06 см3/г.

Селективность образования 4-ТБПК составляет 83-96 мол. % при конверсии 4-ТБФ, равной 20-62 мол. %.

Получение нанесенного титаносиликатного катализатора Ti/SiO2 иллюстрируется примером 1.

Предлагаемый способ окисления 4-ТБФ в 4-ТБПК иллюстрируется примерами 2-8.

Пример 9 представлен для сравнения результатов окисления 4-ТБФ в 4-ТБПК в присутствии катализатора, полученного по известному способу [18].

Пример 1. 0,44 мл Ti(OC2H5)4 (2,12 ммоль) растворяют в 20 мл бензола и полученным раствором пропитывают 10 г мезопористого носителя SiO2, сушат на воздухе при комнатной температуре, затем обрабатывают водным раствором аммиака, сушат при 120°C/4 ч, прокаливают при 550°C/4 ч. Содержание Ti в катализаторе Ti/SiO2 составляет 1,0 мас. %, удельная поверхность 400 м2/г, объем мезопор 0,85 см3/г, объем микропор 0,06 см3/г.

Пример 2. В стеклянный реактор с мешалкой, обратным холодильником и термометром загружают 5 мл ацетонитрила, 1,5 г 4-ТБФ, расчетное количество катализатора Ti/SiO2 (0,65 г), при перемешивании термостатируют до заданной температуры 50°C, после чего в реактор дозируют требуемое количество 35%-го водного раствора H2O2 (1,0 мл). Суспензию перемешивают при 50°C в течение 30 мин. Конверсия 4-ТБФ составляет 40 мол. %, селективность образования 4-ТБПК по 4-ТБФ - 93 мол. %, селективность образования 4-ТБПК по H2O2 - 77 мол. %.

Примеры 3-8. Условия и результаты примеров представлены в таблице.

Пример 9. Отличается от примера 2 тем, что используется катализатор, полученный по способу, предложенному в [18].

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-П-БЕНЗОХИНОНА | 2016 |

|

RU2654477C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ТРЕТ-БУТИЛПИРОКАТЕХИНА | 2021 |

|

RU2778236C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ АМОРФНЫХ СМЕШАННЫХ ЭЛЕМЕНТОСИЛИКАТОВ | 2009 |

|

RU2420455C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАН-СИЛИКАТНОГО КАТАЛИЗАТОРА И СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2003 |

|

RU2229930C1 |

| СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ ТИТАНОСИЛИКАТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2459661C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,6-ТРИМЕТИЛБЕНЗОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ ЭЛЕМЕНТОСИЛИКАТОВ | 2009 |

|

RU2422361C1 |

| СПОСОБ ГИДРООКИСЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА, ПОЛУЧЕННОГО ИЗ КЛАСТЕРНОГО КОМПЛЕКСА ЗОЛОТА | 2007 |

|

RU2445159C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА С РЕЦИКЛОМ ПОБОЧНЫХ ПРОДУКТОВ | 2003 |

|

RU2340591C2 |

Настоящее изобретение относится к способу получения 4-трет-бутил-пирокатехина, который находит широкое применение в качестве ингибитора полимеризации диеновых углеводородов, стабилизаторов непредельных альдегидов, полимерных материалов, этилцеллюлозных искусственных смол, в качестве антиоксидантов масел, восков и животных жиров, в производстве инсектицидных соединений, а также в различных областях экспериментальной биологии, а также к катализатору, используемому в данном способе. Способ заключается в селективном окислении 4-трет-бутилфенола водными растворами H2O2 в присутствии титаносиликатного катализатора. При этом в качестве катализатора используют Ti в количестве 1,0 мас. %, нанесенный на мезопористый носитель SiO2, полученный путем пропитки носителя бензольным раствором Ti(OC2H5)4, с последующей сушкой на воздухе при комнатной температуре, обработкой водным раствором аммиака, сушкой при 120°C/4 ч и прокалкой при 550°С/4 ч, а реакцию проводят в присутствии 2-10% (на реакционную массу) катализатора в ацетонитриле с исходной концентрацией 4-трет-бутилфенола 2,0 моль/л при мольном соотношении 4-трет-бутилфенол: H2O2=1÷2:1 и температуре 30-50°C. 2 н.п. ф-лы, 1 табл., 9 пр.

1. Способ получения 4-трет-бутил-пирокатехина путем селективного окисления 4-трет-бутилфенола водными растворами H2O2 в присутствии титаносиликатного катализатора, отличающийся тем, что в качестве катализатора используют Ti в количестве 1,0 мас. %, нанесенный на мезопористый носитель SiO2, катализатор получают путем пропитки носителя бензольным раствором Ti(OC2H5)4, с последующей сушкой на воздухе при комнатной температуре, обработкой водным раствором аммиака, сушкой при 120°C/4 ч и прокалкой при 550°С/4 ч, реакцию проводят в присутствии 2-10% (на реакционную массу) катализатора в ацетонитриле с исходной концентрацией 4-трет-бутилфенола 2,0 моль/л при мольном соотношении 4-трет-бутилфенол: H2O2=1÷2:1 и температуре 30-50°C.

2. Катализатор для получения 4-трет-бутил-пирокатехина по п. 1, отличающийся тем, что содержит мезопористый носитель - SiO2, на который нанесен Ti в количестве 1,0 мас. % путем пропитки носителя бензольным раствором Ti(OC2H5)4, с последующей сушкой на воздухе при комнатной температуре, обработкой водным раствором аммиака, сушкой при 120°C/4 ч и прокалкой при 550°C/4 ч.

| Р.Р | |||

| Талипова и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вестник Башкирского университета, 2014, том 19, N 2, 427-432 | |||

| US 4954653 A1, 04.09.1990 | |||

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ДО ГИДРОКСИАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2185368C2 |

| US 8932980 B2, 13.01.2015 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| (гл.ред.) и др | |||

| - М.: Сов.энцикл., 1990, стр.339, колонка 669. | |||

Авторы

Даты

2017-11-03—Публикация

2015-09-17—Подача