Настоящее изобретение относится к способу проверки изделия, генерирующего аэрозоль, на производственные дефекты. Настоящее изобретение также относится к устройству проверки, выполненному с возможностью выявления производственных дефектов в изделиях, генерирующих аэрозоль. Настоящее изобретение также относится к системе из устройства проверки и изделия, генерирующего аэрозоль, выполненной с возможностью выявления производственных дефектов в изделии, генерирующем аэрозоль.

Изделия, генерирующие аэрозоль, содержат субстратную секцию, содержащую субстрат, образующий аэрозоль, и часто дополнительно фильтрующую секцию, причем обе секции покрыты оберточной бумагой. В процессе производства изделий, генерирующих аэрозоль, в изделиях, генерирующих аэрозоль, могут возникать дефекты, такие как отслаивание оберточной бумаги, нарушение в соединении между фильтрующей секцией и субстратной секцией, заломы или пятна на оберточной бумаге. Выявление всех различных дефектов, которые могут возникать в процессе производства изделий, генерирующих аэрозоль, может быть очень затруднительным и времязатратным.

Было бы желательно предложить способ проверки изделия, генерирующего аэрозоль, на производственные дефекты, который позволяет легко выявлять множество различных дефектов. Кроме того, было бы желательно предложить способ проверки изделия, генерирующего аэрозоль, на производственные дефекты, который является надежным. Кроме того, было бы желательно предложить способ проверки изделия, генерирующего аэрозоль, на производственные дефекты, который можно было бы реализовать в качестве поточного контроля в процессе производства изделий, генерирующих аэрозоль. Кроме того, могло бы быть желательно предложить способ проверки изделий, генерирующих аэрозоль, на производственные дефекты, который является точным. Кроме того, было бы желательно предложить устройство проверки, позволяющее выявлять множество различных дефектов одновременно.

В соответствии с одним из вариантов осуществления настоящего изобретения может быть предложен способ проверки изделия, генерирующего аэрозоль, на производственные дефекты. Способ может включать регистрацию нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль. Способ может дополнительно включать объединение нескольких профилей поверхности, зарегистрированных при разных углах поворота, с получением 3-мерного профиля поверхности. Кроме того, способ может включать этап вычисления максимальной разницы высот указанного 3-мерного профиля поверхности. Дополнительно, изделие, генерирующее аэрозоль, может быть отбраковано, если максимальная разница высот его 3-мерного профиля поверхности выше порогового значения.

В соответствии с другим вариантом осуществления настоящего изобретения предложен способ проверки изделия, генерирующего аэрозоль, на производственные дефекты. Способ включает регистрацию нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль. Несколько профилей поверхности, зарегистрированных при разных углах поворота, объединяют с получением 3-мерного профиля поверхности. Вычисляют максимальную разницу высот указанного 3-мерного профиля поверхности, и изделие, генерирующее аэрозоль, отбраковывают, если максимальная разница высот его 3-мерного профиля поверхности выше порогового значения.

Такой способ проверки изделия, генерирующего аэрозоль, на производственные дефекты может давать возможность выявления нескольких производственных дефектов, которые обычно не удается легко выявлять способами визуального выявления. Дополнительно, такой способ может также давать возможность выявления производственных дефектов, находящихся в различных положениях вокруг окружности изделия, генерирующего аэрозоль.

2-мерный профиль поверхности может представлять собой 2-мерный высотный профиль поверхности изделия, генерирующего аэрозоль. 2-мерный высотный профиль поверхности может быть профилем по оси x и оси y в прямоугольной системе координат (профиль x-y). 2-мерный высотный профиль может отображать впадины и выступы на поверхности изделия, генерирующего аэрозоль. 2-мерный высотный профиль может отображать разницы высот поверхности изделия, генерирующего аэрозоль. 2-мерный высотный профиль может отображать самую низкую точку и самую высокую точку в высотном профиле поверхности изделия, генерирующего аэрозоль.

Объединение нескольких 2-мерных высотных профилей поверхности, зарегистрированных при разных углах поворота изделия, генерирующего аэрозоль, образует 3-мерный профиль поверхности, который может проходить по оси x, оси y и оси z в прямоугольной системе координат (профиль x-y-z).

Эти 3-мерные профили поверхности могут облегчать выявление производственных дефектов, которые приводят к изменению профиля поверхности изделия, генерирующего аэрозоль, такому как заломы, отверстия или выступающие секции изделия, генерирующего аэрозоль.

Способ может включать проецирование 3-мерного профиля поверхности на 2-мерную плоскость. 2-мерная проекция указанного 3-мерного профиля поверхности может содержать множество 2-мерных профилей поверхностей, расположенных один поверх другого. 2-мерная плоскость может отображать последовательность последовательно зарегистрированных 3-мерных профилей поверхности при различных углах поворота. Указанная последовательность последовательно зарегистрированных 3-мерных профилей поверхности может быть зарегистрирована при эквидистантных углах поворота. Например, при регистрации 2-мерных профилей поверхности изделие, генерирующее аэрозоль, можно вращать с эквидистантными приращениями, составляющими от 1 градуса до 9 градусов, предпочтительно от 2 градусов до 8 градусов, более предпочтительно от 3 градусов до 7 градусов.

Изделие, генерирующее аэрозоль, можно вращать на 360 градусов при регистрации нескольких 2-мерных профилей поверхности. Это может позволить получить 3-мерный профиль поверхности на 360 градусов полной поверхности изделия, генерирующего аэрозоль. От 30 до 550, предпочтительно по меньшей мере 200 2-мерных профилей поверхности могут быть получены, проанализированы и потенциально зарегистрированы для одного единственного изделия, генерирующего аэрозоль. Все эти 2-мерные профили поверхности, зарегистрированные при эквидистантных углах поворота, могут быть объединены в один единый 3-мерный профиль поверхности, который также может называться 3-мерным облаком точек.

Анализ указанного 3-мерного профиля поверхности, облака точек, может облегчить выявление производственных погрешностей в изделии, генерирующем аэрозоль.

Изделие, генерирующее аэрозоль, может быть выполнено в форме трубки, имеющей центральную продольную ось. В процессе регистрации нескольких 2-мерных профилей поверхности изделие, генерирующее аэрозоль, можно вращать вокруг его центральной продольной оси. Это может дать возможность регистрации нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, вдоль продольной оси изделия при эквидистантных углах поворота. Это может облегчить проверку по меньшей мере большой части изделия, генерирующего аэрозоль, вдоль его продольной оси. 2-мерный профиль поверхности может представлять собой 2-мерный высотный профиль поверхности изделия, генерирующего аэрозоль, вдоль его продольной оси.

Изделие, генерирующее аэрозоль, может содержать фильтрующую часть и субстратною часть. Субстратная часть может содержать субстрат, образующий аэрозоль. Субстратная часть может быть трубчатой. Обертка может быть обернута вокруг субстратной части изделия, генерирующего аэрозоль. Обертка может содержать бумагу, картон, пластик или их смесь. Фильтрующая часть может содержать заглушку из ацетилцеллюлозы. Фильтрующая часть может содержать, например, полую ацетатную трубку (HAT), тонкую полую ацетатную трубку (FHAT) или заглушку из штранга, обернутого вокруг центральной картонной трубки, причем структуры всех этих элементов известны из области производства фильтрующих элементов.

Изделие, генерирующее аэрозоль, может дополнительно содержать ободковую бумагу, расположенную так, что она по меньшей мере частично обернута вокруг фильтрующей части и субстратной части с перекрыванием фильтрующей части и субстратной части. Ободковая бумага может оборачивать фильтрующую часть и по меньшей мере часть субстратной части, смежную с фильтрующей частью. Ободковая бумага может использоваться для соединения компонентов изделия, генерирующего аэрозоль, в частности фильтрующей части и субстратной части, друг с другом.

В соответствии с еще одним вариантом осуществления способа согласно настоящему изобретению регистрируют несколько 2-мерных профилей поверхности по меньшей мере фильтрующей части и частей субстратной части, обернутых ободковой бумагой. Это может давать возможность выявления производственных дефектов, которые могут возникать при соединении фильтрующей части с субстратной частью оберточной бумагой.

Изделия, генерирующие аэрозоль, с фильтрующей частью могут изготавливаться путем вставки фильтрующей части двойной длины между двумя субстратными частями одинарной длины. Затем фильтрующая часть двойной длины может быть присоединена к обеим субстратным частям путем оборачивания оберточной бумагой. Адгезив может быть нанесен на концевой участок ободковой бумаги для обеспечения возможности смыкания ободковой бумаги вокруг обеих субстратных частей. Это может обеспечивать стабильное соединение между обеими субстратными частями и фильтрующей частью двойной длины. Затем фильтрующую часть двойной длины разрезают в середине с получением двух несоединенных одинарных изделий, генерирующих аэрозоль, каждое из которых содержит субстратную часть и фильтрующую часть. При соединении фильтрующей части двойной длины с обеими субстратными частями могут возникать производственные дефекты. Способ проверки на производственные дефекты может быть особенно подходящим для выявления любых производственных дефектов, которые могут возникнуть в процессе прикрепления фильтрующей части к субстратной части.

Пороговое значение может представлять собой максимальное отклонение профиля поверхности конкретного изделия, генерирующего аэрозоль, от профиля поверхности изделия, генерирующего аэрозоль, без производственных дефектов, которое еще будет приемлемым в процессе производства. Максимальная разница высот в объединенном 3-мерном профиле поверхности этого изделия, генерирующего аэрозоль, может быть определена путем выбора 2-мерного профиля поверхности из этого объединенного 3-мерного профиля поверхности с максимальной разницей высот.Соответственно, максимальная разница высот может быть вычислена как максимальное значение из всех вычисленных максимальных разниц высот для каждого профиля. Каждое изделие, генерирующее аэрозоль, к которому применяют способ проверки на производственные дефекты, может быть принято как не имеющее дефектов, если для него максимальная разница высот указанного 3-мерного профиля поверхности ниже или равна пороговому значению. Изделие, генерирующее аэрозоль, может быть отбраковано как содержащее дефекты, если для него максимальная разница высот указанного 3-мерного профиля поверхности выше порогового значения.

Пороговое значение может составлять от 0,4 до 0,6 миллиметра, предпочтительно от 0,48 до 0,52 миллиметра.

Производственные дефекты, которые могут быть выявлены путем регистрации 3-мерного профиля поверхности, выбирают из группы, состоящей из: разрывов, щелей, отверстий, заломов, нарушений целостности, недостаточной адгезии фильтрующей части к субстратной части и открытого соединения между фильтрующей частью и субстратной частью.

Эти производственные дефекты приводят к изменению 3-мерного профиля поверхности изделия, генерирующего аэрозоль, которое легко можно выявить способом согласно настоящему изобретению.

Способ проверки изделия, генерирующего аэрозоль, на производственные дефекты может быть точным и быстрым. Способ может быть частью процесса производства изделий, генерирующих аэрозоль, и может быть реализован в качестве поточного контроля в процессе производства изделий, генерирующих аэрозоль.

Способ проверки на производственные дефекты может дополнительно включать этап регистрации 2-мерного визуального изображения или линии интенсивности поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль. Несколько 2-мерных визуальных изображений поверхности или несколько линий интенсивности, зарегистрированные при различных углах поворота, могут быть объединены с получением объединенного 2-мерного визуального изображения поверхности. Объединенный визуальный профиль поверхности можно сравнить с объединенным визуальным изображением без дефектов изделия, генерирующего аэрозоль, не имеющего дефектов, с использованием корреляции изображений. Изделие, генерирующее аэрозоль, может быть отбраковано, если его объединенный визуальный профиль поверхности не соответствует визуальному изображению без дефектов.

Несколько 2-мерных визуальных изображений поверхности могут быть объединены с получением объединенного 2-мерного визуального изображения поверхности. В качестве альтернативы несколько линий интенсивности, в частности серошкальных линий интенсивности, могут быть объединены в одно объединенное 2-мерное визуальное серошкальное изображение поверхности. Регистрация линий интенсивности, в частности серошкальных линий интенсивности, может быть выполнена с помощью 2-мерной линейной камеры.

Регистрация нескольких 2-мерных визуальных изображений или нескольких линий интенсивности поверхности изделия, генерирующего аэрозоль, может дать возможность выявления производственных дефектов, которые не легко выявлять с использованием регистрации нескольких 2-мерных профилей поверхности.

По меньшей мере один первый визуальный маркер может присутствовать на поверхности изделия, генерирующего аэрозоль. Положение первого визуального маркера на поверхности изделия, генерирующего аэрозоль, может быть определено с использованием объединенного 2-мерного визуального изображения поверхности. Указанный по меньшей мере один первый визуальный маркер может содержать по меньшей мере одну линию. Указанный по меньшей мере один первый визуальный маркер может представлять собой одну линию, проходящую вокруг окружности изделия, генерирующего аэрозоль. Указанный по меньшей мере один первый визуальный маркер, представляющий одну линию, может быть расположен на ободковой бумаге. Этот по меньшей мере один визуальный маркер может указывать положение ободковой бумаги относительно субстратной части и фильтрующей части.

Далее, может присутствовать набор параллельных линий в качестве набора вторых визуальных маркеров. Этот набор параллельных линий может быть расположен на ободковой бумаге. Может присутствовать по меньшей мере два набора параллельных линий. Эти по меньшей мере два набора параллельных линий могут быть расположены в разных положениях ободковой бумаги. При оборачивании ободковой бумаги вокруг изделия, генерирующего аэрозоль, эти по меньшей мере два набора параллельных линий могут быть расположены в разных положениях окружности изделия. Эти по меньшей мере два набора параллельных линий могут давать возможность выявления положения ободковой бумаги вокруг окружности изделия, генерирующего аэрозоль, относительно субстратной части.

Все эти визуальные маркеры можно выявлять или детектировать с применением описанного выше способа регистрации либо нескольких 2-мерных визуальных изображений, либо нескольких линий интенсивности и объединения этих 2-мерных визуальных изображений поверхности или нескольких линий интенсивности в объединенные 2-мерные визуальные изображения поверхности изделия, генерирующего аэрозоль. Визуальные маркеры также могут включать маркер, указывающий марку изделия, генерирующего аэрозоль, например товарный знак. Визуальные маркеры также могут быть расположены на оберточной бумаге, оборачивающей субстратную часть изделия, генерирующего аэрозоль.

Эти визуальные маркеры могут быть подходящими для выявления любых смещений ободковой бумаги относительно изделия, генерирующего аэрозоль, при прикреплении фильтрующей части к субстратной части. Эти визуальные маркеры также могут быть подходящими для выявления любого смещения субстратной части относительно фильтрующей части или ее оберточной бумаги. Эти визуальные маркеры также могут быть подходящими для выявления заломов или дефектного обертывания субстратной части оберточной бумагой.

Производственные дефекты, которые можно выявлять путем регистрации визуальных изображений или линий интенсивности поверхности изделия, генерирующего аэрозоль, могут быть выбраны из группы, состоящей из: пятен, смещения ободковой бумаги относительно субстратной части, смешивания различных марок изделий, генерирующих аэрозоль, и сгибания ободковой бумаги.

Регистрация 2-мерного визуального изображения поверхности изделия, генерирующего аэрозоль, может давать возможность выявления производственных дефектов, которые в ином случае не могли бы быть выявлены, или которые тяжело выявлять путем регистрации нескольких 2-мерных профилей поверхности.

Любые изменения положения или внешнего вида визуального маркера или любые из вышеописанных производственных дефектов можно выявлять с использованием корреляции изображений. Фактическое зарегистрированное объединенное 2-мерное визуальное изображение поверхности можно сравнить с использованием корреляции изображений с эталонным 2-мерным визуальным изображением поверхности изделия, генерирующего аэрозоль, не имеющего дефектов. Аналогично, положение одной непрерывной линии, идущей вокруг окружности изделия, генерирующего аэрозоль, или положения и внешний вид наборов параллельных линий можно сравнить с эталонным изображением с использованием корреляции изображений.

В процессе регистрации либо нескольких 2-мерных визуальных изображений поверхности, либо нескольких линий интенсивности изделие, генерирующее аэрозоль, можно вращать на 360 градусов. Это может дать возможность объединить несколько 2-мерных визуальных изображений поверхности или несколько линий интенсивности в объединенное 2-мерное визуальное изображение 360 градусов поверхности, покрывающее всю поверхность изделия, генерирующего аэрозоль.

Множество 2-мерных визуальных изображений поверхности может быть зарегистрировано при эквидистантных углах поворота устройства, генерирующего аэрозоль. От 30 до 550, предпочтительно по меньшей мере 200 2-мерных визуальных изображений поверхности могут быть зарегистрированы и могут быть объединены в одно объединенное 2-мерное визуальное изображение поверхности.

Указанные несколько 2-мерных профилей поверхности и несколько 2-мерных визуальных изображений поверхности или указанные несколько линий интенсивности могут регистрироваться одновременно. Это может позволить одновременно получать 3-мерный профиль поверхности и объединенное 2-мерное визуальное изображение поверхности для выявления широкого разнообразия различных производственных дефектов.

Можно применять датчик профиля поверхности, который выполнен с возможностью регистрации либо нескольких 2-мерных профилей поверхности, либо нескольких линий интенсивности изделия, генерирующего аэрозоль. Можно применять датчик формирования визуальных изображений, который выполнен с возможностью регистрации нескольких 2-мерных визуальных изображений поверхности изделия, генерирующего аэрозоль, что является преимуществом. Одни или оба из датчика профиля поверхности и датчика формирования визуальных изображений могут представлять собой лазерный датчик.

В соответствии с другим вариантом осуществления способа согласно настоящему изобретению могут присутствовать отдельный 2-мерный лазерный датчик и отдельный 3-мерный лазерный датчик. 2-мерный лазерный датчик может быть выполнен с возможностью регистрировать либо несколько 2-мерных визуальных изображений поверхности, либо несколько линий интенсивности, а 3-мерный лазерный датчик может быть выполнен с возможностью регистрировать несколько 2-мерных визуальных изображений поверхности для объединения в 3-мерный профиль поверхности.

2-мерный лазерный датчик и отдельный 3-мерный лазерный датчик могут быть расположены в разных положениях, например, один датчик под изделием, генерирующим аэрозоль, и один датчик - над указанным изделием.

Предпочтительно и датчик профиля поверхности, и датчик формирования визуальных изображений интегрированы в одну единую чувствительную головку. Единая чувствительная головка предпочтительно представляет собой линейную лазерную чувствительную головку.

Лазерную чувствительную головку можно применять для регистрации одного или обоих из:

нескольких 2-мерных профилей поверхности, или

либо нескольких 2-мерных визуальных изображений поверхности, либо нескольких линий интенсивности.

Эта лазерная чувствительная головка может давать возможность быстрой и точной регистрации как профилей поверхности, так и визуальных изображений поверхности. Можно применять линейную лазерную чувствительную головку. Линейная лазерная чувствительная головка может содержать лазерный источник для генерирования лазерного луча и оптику для проецирования лазерного луча в виде лазерной линии. Соответственно, лазерная линия может давать возможность регистрации одного или обоих из 2-мерных профилей поверхности или либо 2-мерных визуальных изображений поверхности, либо нескольких линий интенсивности по меньшей мере по части, а предпочтительно по всей длине изделия, генерирующего аэрозоль, в процессе одной единой операции сканирования.

Одну единую лазерную чувствительную головку, предпочтительно единую линейную лазерную чувствительную головку можно применять для регистрации одного или обоих из нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, и нескольких 2-мерных визуальных изображений поверхности. Несколько 2-мерных профилей поверхности и либо несколько 2-мерных визуальных изображений поверхности, либо несколько линий интенсивности можно и предпочтительно регистрировать одновременно.

Это может давать возможность быстрого и точного выявления и 3-мерного профиля поверхности, и объединенного 2-мерного визуального изображения поверхности в одно и то же время. Комбинация обоих способов выявления может давать возможность выявлять разнородные различные производственные дефекты изделия, генерирующего аэрозоль, которые в ином случае могло бы быть сложно отслеживать одновременно в ходе процесса изготовления изделий, генерирующих аэрозоль.

Лазерная чувствительная головка может представлять собой лазерный профилометр. Лазерный профилометр содержит комбинацию источника лазерного излучения и высокоскоростного датчика со сканированием по вертикали и горизонтали. Это делает возможным испускание лазерного луча и регистрацию лазерного луча, отраженного от поверхности изделия, генерирующего аэрозоль, в одном устройстве. Как упоминалось выше, лазерный профилометр может содержать линейный лазер. Это может давать возможность регистрировать профили поверхности и визуальные изображения поверхности больших участков поверхности изделия, генерирующего аэрозоль, за один этап сканирования. Лазерный профилометр может представлять собой 2D/3D (двумерный/трехмерный) лазерный профилометр. Такой 2D/3D лазерный профилометр может содержать 2-мерный лазерный сканер или камеру с линейным датчиком и 3-мерный лазерный сканер. 2-мерный лазерный сканер или камера с линейным датчиком могут быть выполнены с возможностью регистрировать либо несколько 2-мерных визуальных изображений поверхности, либо несколько линий интенсивности и объединять их в объединенное 2-мерное визуальное изображение поверхности изделия, генерирующего аэрозоль. 2-мерный лазерный сканер или камера с линейным датчиком могут включать камеру с серошкальным или основанным на цветовой модели RGB линейным датчиком или датчиком сканирования по горизонтали и вертикали. 3-мерный лазерный сканер может быть выполнен с возможностью регистрировать несколько 2-мерных профилей поверхности изделия, генерирующего аэрозоль, и объединять их в 3-мерный профиль поверхности. 3-мерный лазерный сканер может регистрировать разнородные различные 2-мерные профили поверхности, соответствующие различным углам поворота изделия, генерирующего аэрозоль. Это может давать возможность сбора различных зарегистрированных данных в 3-мерном пространстве, так называемого «получения трехмерного (3D) облака точек».

Вращение изделия, генерирующего аэрозоль, может осуществляться со скоростью от 16000 до 1200, предпочтительно со скоростью от 15000 до 2400 более предпочтительно со скоростью от 15000 до 10000 оборотов в минуту (об/мин).

Такой диапазон скоростей может быть достаточным для интеграции способа проверки на производственные дефекты в процесс изготовления изделий, генерирующих аэрозоль, в качестве поточного контроля.

Изделие, генерирующее аэрозоль, можно вращать между любыми из:

двух вращающихся барабанов,

одного вращающегося барабана и одной стационарной детали, или

одной подвижной ленты и одной стационарной детали.

Любая из этих конфигураций может подходить для вращения изделия, генерирующего аэрозоль, в процессе регистрации одного или обоих из нескольких 2-мерных профилей поверхности или нескольких 2-мерных визуальных изображений поверхности.

Применение двух вращающихся барабанов является предпочтительным способом вращения изделия, генерирующего аэрозоль, в процессе регистрации одного или обоих из нескольких 2-мерных профилей поверхности или нескольких 2-мерных визуальных изображений поверхности. Два барабана могут вращаться в противоположных направлениях. Применение двух вращающихся барабанов может позволять лазерному датчику находиться в стационарном положении и тем не менее регистрировать изображения большой части или, предпочтительно, всей поверхности изделия, генерирующего аэрозоль, за счет вращения. Один из вращающихся барабанов может представлять собой вакуумный барабан. Вакуумный барабан может содержать вакуумные отверстия для создания вакуума, способного удерживать изделие, генерирующее аэрозоль, на месте в процессе вращения вакуумного барабана. Вакуумный барабан может содержать различные наборы вакуумных отверстий, которые расположены вокруг окружности барабана. Первый вращающийся вакуумный барабан может иметь больший диаметр, чем другой второй вращающийся барабан. Вакуумный барабан может удерживать изделие, генерирующее аэрозоль, подлежащее оценке, не месте и вращать его в процессе производства до тех пор, пока оно не достигнет второго барабана. При достижении второго барабана изделие, генерирующее аэрозоль, может отпадать от вакуумных отверстий и может быть повернуто между вакуумным барабаном и другим барабаном. В процессе вращения лазерный датчик может регистрировать одно или оба из любого из нескольких профилей поверхности или нескольких линий интенсивности или нескольких 2-мерных визуальных изображений поверхности. После этого вакуумный барабан может продолжать перемещение изделия, генерирующего аэрозоль, дальше по производственной линии, когда следующий набор вакуумных отверстий барабана подбирает изделие, генерирующее аэрозоль, для дальнейшего перемещения.

В качестве альтернативы изделие, генерирующее аэрозоль, можно вращать между одним вращающимся барабаном и одной стационарной деталью. Стационарная деталь может представлять собой часть производственной линии для изделий, генерирующих аэрозоль. Стационарная деталь может быть по меньшей мере частично прозрачной или частично открытой для обеспечения возможности проверки изделия, генерирующего аэрозоль. Вращающийся барабан может представлять собой вакуумный барабан, который удерживает изделие, генерирующее аэрозоль, на месте за счет вакуумных отверстий и перемещает его к стационарной детали. Когда изделие, генерирующее аэрозоль, достигает стационарной детали, оно отсоединяется от вакуумных отверстий барабана и начинает вращаться между вращающимся барабаном и указанной стационарной деталью. Лазерный датчик может быть стационарным. Лазерный датчик может быть способен отслеживать часть или всю поверхность изделия, генерирующего аэрозоль, за счет вращения изделия.

Изделие, генерирующее аэрозоль, можно вращать между одной подвижной лентой и одной стационарной деталью. Лента может быть линейной или круговой. Стационарная деталь может быть частью производственной линии для производства изделий, генерирующих аэрозоль. За счет относительного перемещения подвижной ленты относительно стационарной детали изделие, генерирующее аэрозоль, вращается. Соответственно, в этом варианте осуществления лазерный датчик также может быть стационарным.

В соответствии с другим вариантом осуществления способа согласно настоящему изобретению изделие, генерирующее аэрозоль, перемещают между подвижной лентой и стационарной деталью производственной линии. Стационарная деталь может быть по меньшей мере частично прозрачной или открытой для обеспечения возможности проверки изделия, генерирующего аэрозоль, удерживаемого между лентой и стационарной деталью. Стационарная деталь, например, может представлять собой прижимные полосы, удерживающие изделие, генерирующее аэрозоль, на подвижной ленте. В этом случае лазерный датчик может осуществлять одно или оба из вращательного или поступательного перемещения для того, чтобы у него была возможность регистрировать изображения.

Может присутствовать зеркало, выполненное с возможностью вращения. Зеркало можно вращать для проецирования изображения изделия, генерирующего аэрозоль, на лазерный датчик в случае, когда лазерный датчик является стационарным и изделие, генерирующее аэрозоль, перемещается относительно лазерного датчика. Вращающееся зеркало может давать возможность лазерному датчику осуществлять регистрацию большой части или всей поверхности изделия, генерирующего аэрозоль. Вращающееся зеркало может быть особенно полезно при применении одного вращающегося барабана и одной стационарной детали или одной подвижной ленты и одной стационарной детали.

Согласно настоящему изобретению также предложено устройство проверки, выполненное с возможностью выявления производственных дефектов в изделиях, генерирующих аэрозоль. Устройство проверки может содержать датчик профиля поверхности, выполненный с возможностью регистрации нескольких профилей поверхности изделия, генерирующего аэрозоль. Устройство проверки также может содержать средство вращения, выполненное с возможностью вращения изделия, генерирующего аэрозоль, в процессе регистрации профилей поверхности. В устройстве проверки может присутствовать контроллер профиля поверхности, причем контроллер профиля поверхности выполнен с возможностью обработки нескольких 2-мерных профилей поверхности, зарегистрированных при различных углах поворота с получением 3-мерного профиля поверхности. Контроллер профиля поверхности может быть выполнен с возможностью вычисления максимальной разницы высот указанного 3-мерного профиля поверхности.

В соответствии с другим вариантом осуществления изобретения предложено устройство проверки, выполненное с возможностью выявления производственных дефектов в изделиях, генерирующих аэрозоль. Устройство проверки содержит датчик профиля поверхности, выполненный с возможностью регистрации нескольких профилей поверхности изделия, генерирующего аэрозоль. Кроме того, устройство проверки также содержит средство вращения, выполненное с возможностью вращения изделия, генерирующего аэрозоль, в процессе регистрации профилей поверхности. Контроллер профиля поверхности выполнен с возможностью обработки нескольких профилей поверхности, зарегистрированных при различных углах поворота, с получением 3-мерного профиля поверхности и также выполнен с возможностью вычисления максимальной разницы высот 3-мерного профиля поверхности.

Такое устройство проверки может легко регистрировать профили поверхности изделия, генерирующего аэрозоль, при различных углах поворота изделия, генерирующего аэрозоль, за счет средства вращения. Контроллер профиля поверхности обрабатывает эти профили поверхности для получения 3-мерного профиля поверхности.

Контроллер профиля поверхности дополнительно может быть выполнен с возможностью управлять средством вращения. Это может дать возможность надежной регистрации нескольких профилей поверхности при различных углах поворота.

Контроллер профиля поверхности дополнительно может быть выполнен с возможностью управлять датчиком профиля поверхности.

Устройство проверки дополнительно может содержать датчик формирования визуальных изображений, выполненный с возможностью регистрации 2-мерного визуального изображения поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль. Устройство проверки может дополнительно содержать контроллер формирования визуальных изображений, выполненный с возможностью обработки нескольких 2-мерных визуальных изображений поверхности при различных углах поворота. Контроллер формирования визуальных изображений может быть выполнен с возможностью обрабатывать эти несколько 2-мерных визуальных изображений поверхности для получения объединенного 2-мерного визуального изображения поверхности. Контроллер формирования визуальных изображений также может быть выполнен с возможностью сравнивать объединенный визуальный профиль поверхности с объединенным визуальным изображением без дефектов изделия, генерирующего аэрозоль, не имеющего дефектов, с использованием корреляции изображений.

Такое устройство проверки может отслеживать 3-мерный профиль поверхности и дополнительно визуальное изображение поверхности изделия, генерирующего аэрозоль. Предпочтительно устройство проверки выполнено с возможностью регистрировать любое из нескольких 2-мерных визуальных изображений или нескольких линий интенсивности поверхности изделия, генерирующего аэрозоль, и нескольких 2-мерных профилей поверхности одновременно.

Такое устройство проверки может быть выполнено с возможностью проверять разнородные производственные дефекты, которые можно выявлять либо с применением определения профиля поверхности, либо путем формирования визуальных изображений поверхности изделия, генерирующего аэрозоль.

Контроллер формирования визуальных изображений может быть способен управлять средством вращения. Контроллер формирования визуальных изображений может быть дополнительно выполнен с возможностью управлять датчиком формирования визуальных изображений. Предпочтительно контроллер профиля поверхности и контроллер визуального изображения интегрированы в один блок управления.

Соответственно, этот блок управления может быть выполнен с возможностью обрабатывать одно или оба из нескольких 2-мерных визуальных изображений поверхности и нескольких 2-мерных профилей поверхности. Блок управления может быть выполнен с возможностью объединять одно или оба из нескольких 2-мерных визуальных изображений поверхности и нескольких 2-мерных профилей поверхности для получения одного или обоих из 3-мерного профиля поверхности и объединенного 2-мерного визуального изображения поверхности. Затем можно обрабатывать эти данные посредством блока управления, например, с использованием программного обеспечения для получения 3-мерного профиля поверхности. Блок управления также может быть выполнен с возможностью управлять одним или обоими из контроллера визуальных изображений и датчика профиля поверхности.

И датчик профиля поверхности, и контроллер визуального изображения могут быть интегрированы в одну чувствительную головку, как уже упоминалось выше. Предпочтительно эта единая чувствительная головка представляет собой лазерную чувствительную головку, более предпочтительно линейную лазерную чувствительную головку. Лазерная чувствительная головка может представлять собой 2D/3D лазерный профилометр, как упоминалось выше. Блок управления может управлять 2D/3D лазерным профилометром.

Одним примером для 2D/3D лазерных профилометров являются лазерные 2D/3D высокоскоростные лазерные профилометры серии LJ-V7000, выпускаемые на рынок компанией Keyence. Одним конкретным примером 2D/3D лазерного профилометра является чувствительная головка LJ-V7200B производства Keyence. Другим примером 2D/3D лазерного профилометра является устройство 3D машинного видения Ranger 3, поставляемое на рынок компанией Sick.

Одним из примеров блока управления, выполненного с возможностью управлять одним или обоими из контроллера визуальных изображений и датчика профиля поверхности, в частности, 2D/3- лазерного профилометра, являются контроллеры серии XG-X, выпускаемые на рынок компанией Keyence. Одним конкретным примером контроллера является контроллер CV-X/XG-X, который может быть подключен к любому из высокоскоростных 2D/3D лазерных профилометров серии LJ-V7000.

Средство вращения может содержать одно из:

двух вращающихся барабанов,

одного вращающегося барабана и одной стационарной детали, или

одной подвижной ленты и одной стационарной детали.

Управление этими различными вариантами осуществления средства вращения может осуществляться одним или обоими из контроллера формирования визуальных изображений и контроллера профиля поверхности. Предпочтительно блок управления, в который интегрированы и контроллер профиля поверхности, и контроллер формирования визуальных изображений, также выполнен с возможностью контролировать это средство вращения.

Такое устройство проверки будет выполнено с возможностью обеспечивать выявление широкого разнообразия различных производственных дефектов, которые можно выявлять как с помощью определения профиля поверхности, так и формирования визуальных изображений. Кроме того, такое устройство проверки будет полностью интегральным, выполненным с возможностью обеспечения автоматизированной системы выявления производственных дефектов при вращении изделия, генерирующего аэрозоль.

Другой задачей настоящего изобретения является обеспечение системы проверки. Система проверки содержит устройство проверки, описанное в настоящем документе, и изделие, генерирующее аэрозоль. Изделие, генерирующее аэрозоль, подлежит проверке на присутствие разнородных производственных дефектов, как описано выше.

В настоящем документе термин «субстрат, образующий аэрозоль» относится к субстрату, который может высвобождать летучие соединения, способные образовывать аэрозоль. Такие летучие соединения могут высвобождаться в результате нагрева субстрата, образующего аэрозоль. Субстрат, образующий аэрозоль, в соответствующих случаях может представлять собой часть изделия, генерирующего аэрозоль, или курительного изделия.

Субстрат, образующий аэрозоль, представляет собой субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Летучие соединения могут высвобождаться посредством нагрева субстрата, образующего аэрозоль. Субстрат, образующий аэрозоль, может содержать никотин. Субстрат, образующий аэрозоль, может содержать материал растительного происхождения. Субстрат, образующий аэрозоль, может содержать табак. Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные вкусоароматические соединения, которые высвобождаются из субстрата, образующего аэрозоль, при нагреве. Субстрат, образующий аэрозоль, может альтернативно содержать материал, не содержащий табака. Субстрат, образующий аэрозоль, может содержать гомогенизированный материал растительного происхождения, включая гомогенизированный табак, например, изготовленный, например, методом производства бумаги или методом литья.

Субстрат, образующий аэрозоль, может содержать по меньшей мере одно вещество для образования аэрозоля. Вещество для образования аэрозоля представляет собой любое подходящее известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и стабильного аэрозоля и являются по существу устойчивыми к термическому разложению при рабочей температуре системы. Подходящие вещества для образования аэрозоля представляют собой, например: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.Вещества для образования аэрозоля представляют собой многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и глицерин. Вещество для образования аэрозоля может представлять собой пропиленгликоль. Вещество для образования аэрозоля может содержать как глицерин, так и пропиленгликоль.

Изделие, генерирующее аэрозоль, может генерировать аэрозоль в результате поджигания изделия и нагревания субстрата, образующего аэрозоль, выше температуры горения. В качестве альтернативы изделие, генерирующее аэрозоль, может генерировать аэрозоль в результате нагревания субстрата, образующего аэрозоль, до температуры ниже температуры горения. Такое изделие, генерирующее аэрозоль, также может называться «продуктом с нагреванием без горения».

Ниже представлен не являющийся исчерпывающим список неограничивающих примеров. Любые один или более признаков этих примеров могут быть объединены с любыми одним или более признаками другого примера, варианта осуществления или аспекта, описанных в данном документе.

Пример A: Способ проверки изделия, генерирующего аэрозоль, на производственные дефекты, включающий:

- регистрацию нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль,

- объединение нескольких профилей поверхности, зарегистрированных при разных углах поворота с получением 3-мерного профиля поверхности,

- вычисление максимальной разницы высот указанного 3-мерного профиля поверхности, и

- отбраковку изделия, генерирующего аэрозоль, если максимальная разница высот его 3-мерного профиля поверхности выше порогового значения.

Пример B: Способ в соответствии с примером A, в котором 3-мерный профиль поверхности проецируют на 2-мерную плоскость, при этом предпочтительно 2-мерная проекция объединенных нескольких профилей поверхности содержит последовательность 2-мерных профилей поверхности, зарегистрированных при эквидистантных углах поворота.

Пример C: Способ в соответствии с любым из предшествующих примеров, в котором изделие, генерирующее аэрозоль, выполнено в форме трубки, имеющей продольную центральную ось, при этом предпочтительно изделие, генерирующее аэрозоль, вращают вдоль его продольной оси, и при этом указанные несколько 2-мерных профилей поверхности изделия, генерирующего аэрозоль, регистрируют вдоль продольной оси при эквидистантных углах поворота, причем более предпочтительно 2-мерный профиль поверхности представляет собой 2-мерный высотный профиль поверхности изделия, генерирующего аэрозоль, вдоль продольной оси.

Пример D: Способ в соответствии с любым из предшествующих примеров, в котором изделие, генерирующее аэрозоль, содержит фильтрующую часть и субстратную часть, причем субстратная часть содержит субстрат, образующий аэрозоль, и при этом дополнительно изделие, генерирующее аэрозоль, содержит ободковую бумагу, оборачивающую фильтрующую часть, и по меньшей мере часть субстратной части, смежную с фильтрующей частью.

Пример E: Способ в соответствии с предшествующим примером D, в котором регистрируют несколько 2-мерных профилей поверхности по меньшей мере фильтрующей части и частей субстратной части, обернутых ободковой бумагой.

Пример F: Способ в соответствии с любым из предшествующих примеров, в котором пороговое значение для максимальной разницы высот представляет собой максимальное расстояние между самой низкой точкой и самой высокой точкой в 3-мерном профиле поверхности, при этом предпочтительно пороговое значение составляет от 0,44 до 0,52 миллиметра, предпочтительно от 0,46 до 0,50 миллиметра, более предпочтительно от 0,47 до 0,49 миллиметра.

Пример G: Способ в соответствии с любым из предшествующих примеров, в котором производственные дефекты выбраны из группы, состоящей из разрывов, щелей, отверстий, заломов, нарушений целостности, недостаточной адгезии фильтрующей части к субстратной части и открытого соединения между фильтрующей частью и субстратной частью.

Пример H: Способ в соответствии с любым из предшествующих примеров, в котором дополнительно

- регистрируют 2-мерное визуальное изображение поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль

- регистрируют несколько 2-мерных визуальных изображений поверхности или линий интенсивности при различных углах поворота и объединяют с получением объединенного 2-мерного визуального изображения поверхности,

- указанный объединенный визуальный профиль поверхности сравнивают с объединенным визуальным изображением без дефектов изделия, генерирующего аэрозоль, не имеющего дефектов, с помощью корреляции изображений, и

- изделие, генерирующее аэрозоль, отбраковывают, если его объединенный визуальный профиль поверхности не соответствует визуальному изображению без дефектов.

Пример I: Способ в соответствии с любым из предшествующих примеров, в котором по меньшей мере один визуальный маркер присутствует на поверхности изделия, генерирующего аэрозоль, и при этом положение визуального маркера на поверхности изделия, генерирующего аэрозоль, определяют с использованием объединенного 2-мерного визуального изображения поверхности, причем визуальный маркер предпочтительно содержит по меньшей мере одну линию.

Пример J: Способ в соответствии с предшествующими примером I и примером D, в котором указанный по меньшей мере один визуальный маркер присутствует на ободковой бумаге и при этом положение визуального маркера на поверхности изделия, генерирующего аэрозоль, используется для определения положения ободковой бумаги относительно субстратной части.

Пример K: Способ в соответствии с любым из примеров H-J, в котором производственные дефекты выбраны из группы, состоящей из пятен, смещения ободковой бумаги относительно субстратной части, смешивания различных марок изделий, генерирующих аэрозоль, и сгибания ободковой бумаги.

Пример L: Способ в соответствии с любым из предшествующих примеров, в котором изделие, генерирующее аэрозоль, вращают на 360 градусов и при этом получают одно или оба из:

- 3-мерного профиля поверхности на 360 градусов, или

- объединенного 2-мерного визуального изображения поверхности на 360 градусов.

Пример M: Способ в соответствии с любым из предшествующих примеров, в котором линейный лазерный датчик применяют для регистрации одного или обоих из:

- нескольких 2-мерных профилей поверхности, или

- нескольких 2-мерных визуальных изображений поверхности.

Пример N: Способ в соответствии с предшествующим примером L, в котором один единый линейный лазерный датчик применяют для регистрации одного или обоих из нескольких профилей поверхности изделия, генерирующего аэрозоль, и нескольких 2-мерных визуальных изображений поверхности или линий интенсивности, при этом предпочтительно указанные несколько профилей поверхности и несколько 2-мерных визуальных изображений поверхности регистрируют одновременно.

Пример O: Способ в соответствии с любым из предшествующих примеров, в котором изделие, генерирующее аэрозоль, вращают между любыми из:

- двух вращающихся барабанов,

- одного вращающегося барабана и одной стационарной детали,

- одной подвижной ленты и одной стационарной детали.

Пример P: Способ в соответствии с любым из предшествующих примеров, в котором два разных датчика применяют для регистрации нескольких 2-мерных визуальных изображений поверхности и нескольких профилей поверхности.

Пример Q: Устройство проверки, выполненное с возможностью выявления производственных дефектов в изделиях, генерирующих аэрозоль, содержащее:

- датчик профиля поверхности, выполненный с возможностью регистрации нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль,

- средство вращения, выполненное с возможностью вращения изделия, генерирующего аэрозоль, в процессе регистрации профилей поверхности, и

- контроллер профиля поверхности, выполненный с возможностью обработки нескольких 2-мерных профилей поверхности, зарегистрированных при различных углах поворота, с получением 3-мерного профиля поверхности и выполненный с возможностью вычисления максимальной разницы высот указанного 3-мерного профиля поверхности.

Пример R: Устройство проверки в соответствии с предшествующим примером Q, дополнительно содержащее:

- датчик формирования визуальных изображений, выполненный с возможностью регистрации нескольких 2-мерных визуальных изображений или линий интенсивности поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль, и

- контроллер формирования визуальных изображений, выполненный с возможностью обработки нескольких 2-мерных визуальных изображений поверхности или линий интенсивности при различных углах поворота с получением объединенного 2-мерного визуального изображения поверхности и выполненный с возможностью сравнения объединенного визуального профиля поверхности с объединенным визуальным изображением без дефектов изделия, генерирующего аэрозоль, не имеющего дефектов, с использованием корреляции изображений.

Пример S: Устройство проверки в соответствии с предшествующим примером R, в котором датчик формирования визуальных изображений и датчик профиля поверхности интегрированы в одну единую чувствительную головку, причем предпочтительно указанная чувствительная головка представляет собой линейную лазерную чувствительную головку.

Пример T: Устройство проверки в соответствии с предшествующими примерами Q-S, в котором контроллер профиля поверхности и контроллер формирования визуальных изображений интегрированы в один единый блок управления.

Пример U: Устройство проверки в соответствии с предшествующими примерами Q-T, в котором средство вращения содержит одно из:

- двух вращающихся барабанов,

- одного вращающегося барабана и одной стационарной детали,

- одной подвижной ленты и одной стационарной детали.

Пример V: Система проверки, содержащая устройство проверки в соответствии с предшествующими примерами Q-U и изделие, генерирующее аэрозоль.

Признаки, описанные в отношении одного варианта осуществления, могут быть в равной степени применены к другим вариантам осуществления настоящего изобретения.

Настоящее изобретение будет далее описано исключительно в качестве примера со ссылкой на прилагаемые чертежи, на которых:

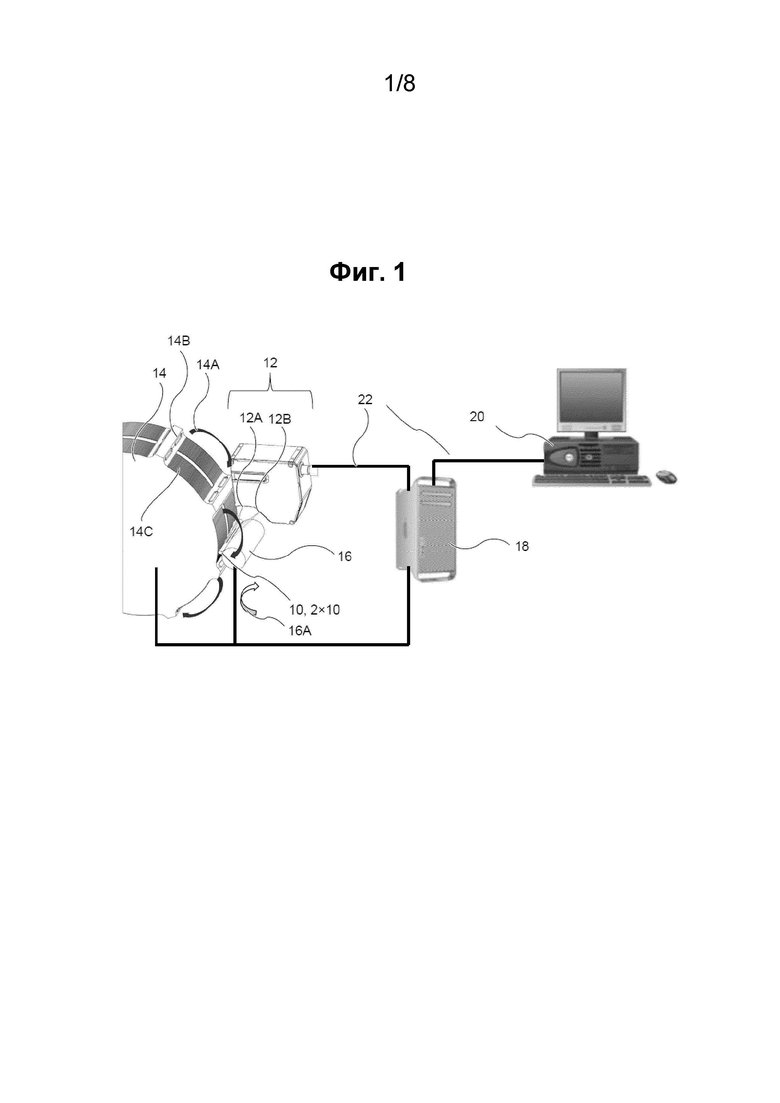

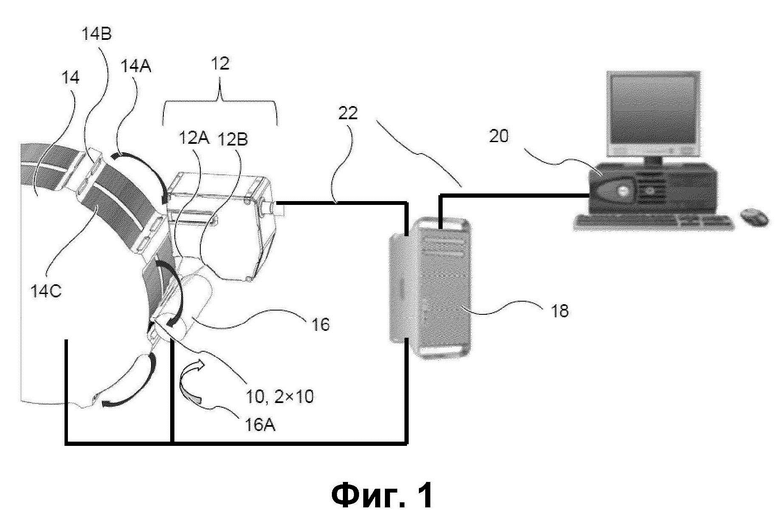

На Фиг. 1 показан схематический вид в перспективе устройства проверки и системы проверки в соответствии с одним из вариантов осуществления изобретения;

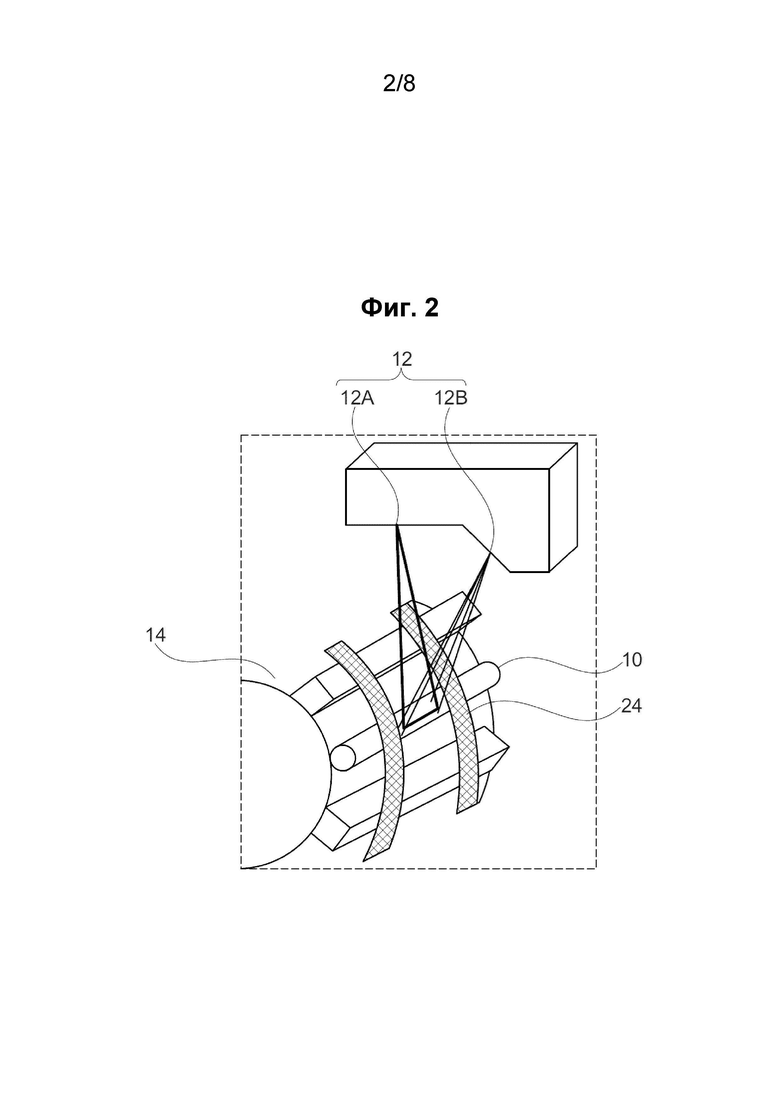

на Фиг. 2 показан схематический чертеж 2D/3D лазерного профилометра, осуществляющего проверку изделия, генерирующего аэрозоль, между первым вращающимся барабаном и прижимными полосами;

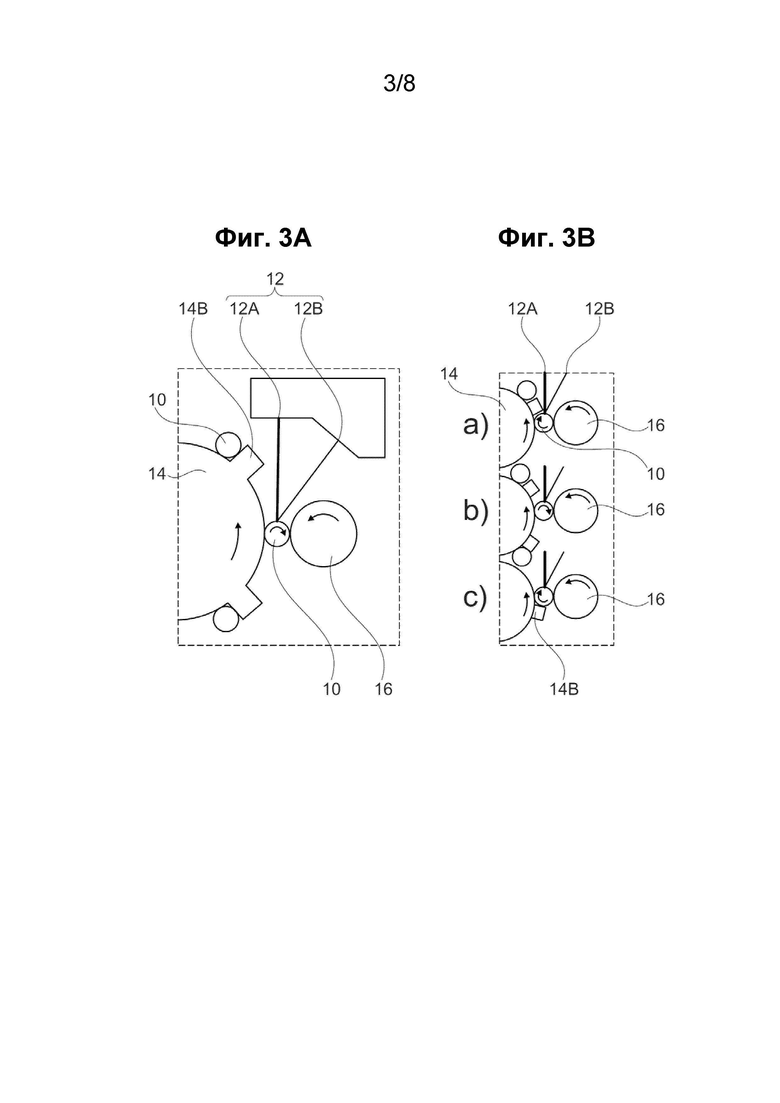

на Фиг. 3A и 3B показаны виды в сечении 2D/3D лазерного профилометра, сканирующего изделие, генерирующее аэрозоль, вращающееся между двумя вращающимися барабанами;

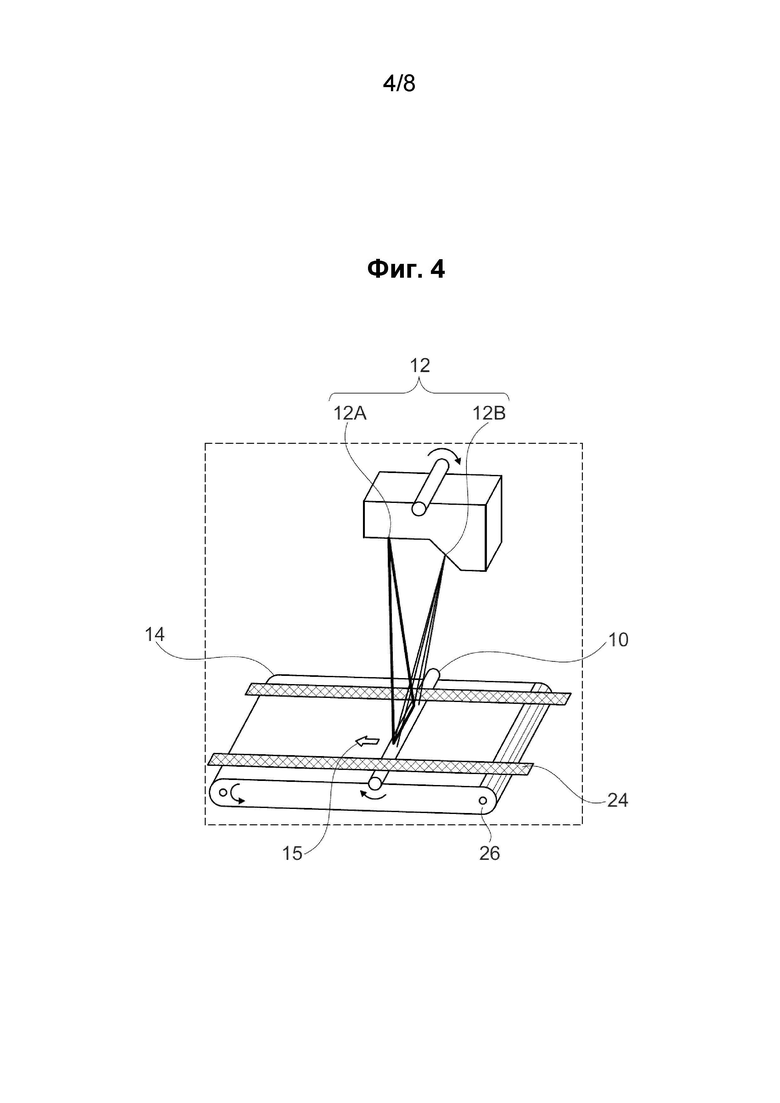

на Фиг. 4 изображен еще один схематический чертеж в перспективе, на котором показан движущийся 2D/3D профилометр, осуществляющий проверку изделия, генерирующего аэрозоль, вращающегося между подвижной лентой и прижимными полосами;

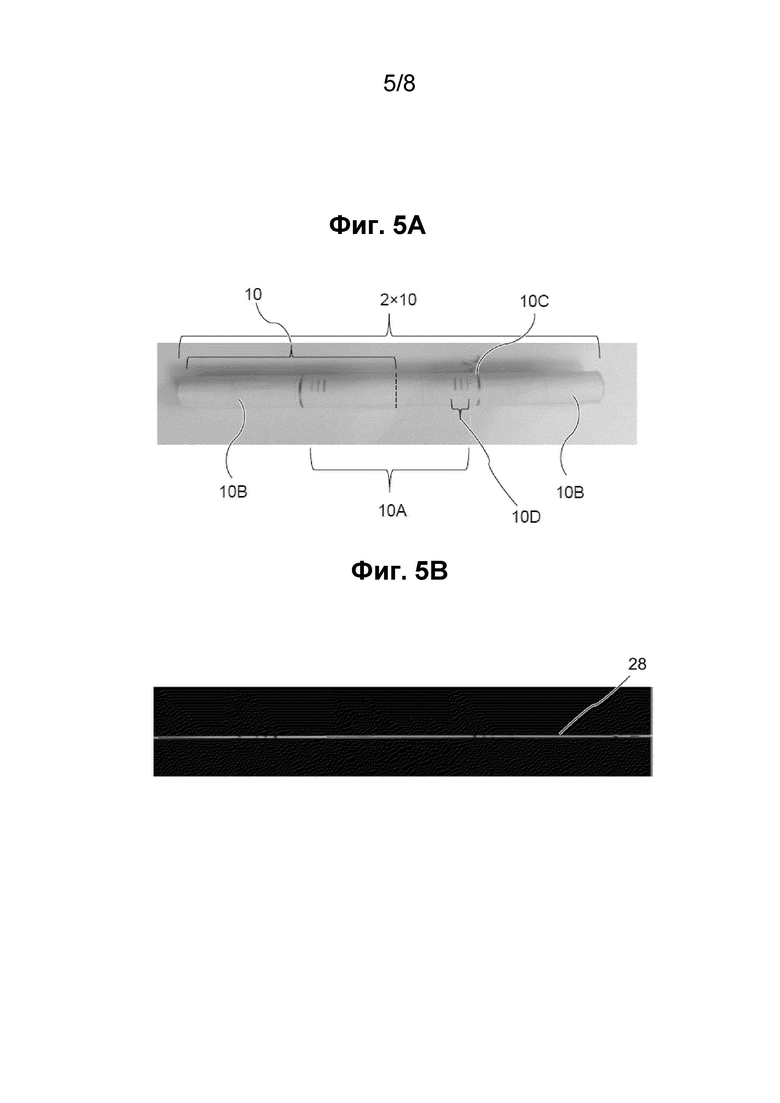

на Фиг. 5A и 5B показана фотография сдвоенного стержня, не имеющего дефектов, содержащего два изделия, генерирующих аэрозоль, соединенных по фильтрующей части, и единый 2-мерный профиль поверхности этого сдвоенного стержня, соответственно;

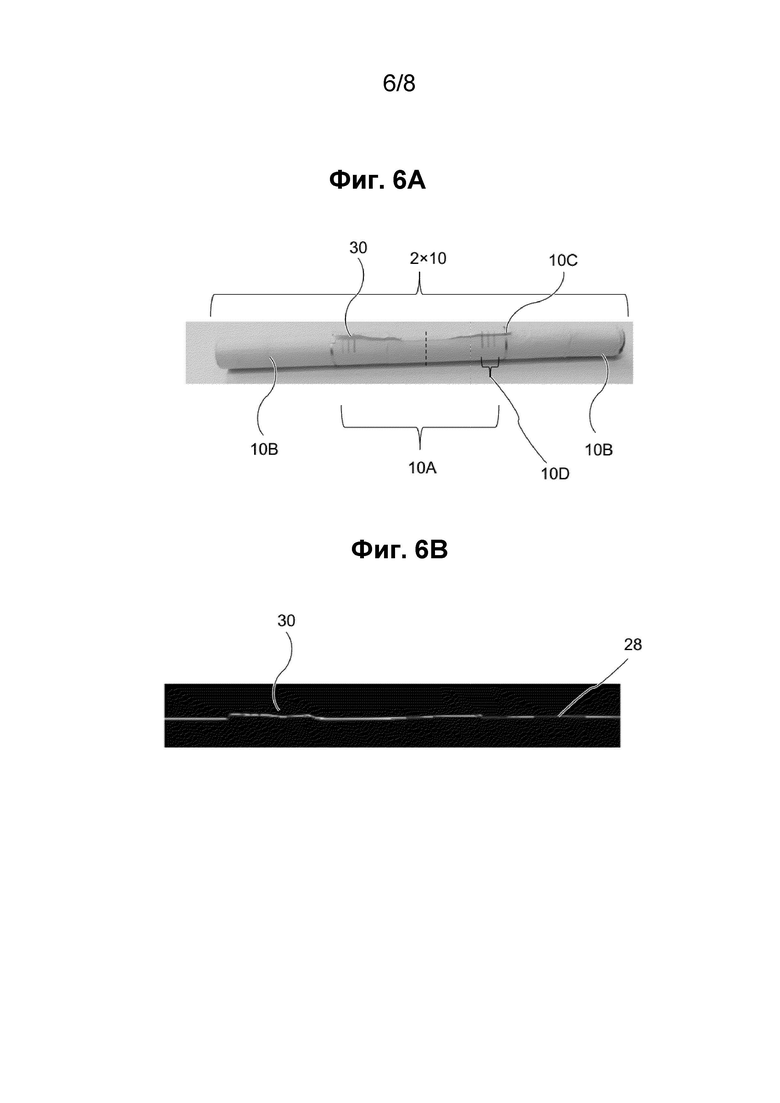

на Фиг. 6A и 6B показана фотография сдвоенного стержня, содержащего два изделия, генерирующих аэрозоль, имеющего производственный дефект, и единый 2-мерный профиль поверхности этого сдвоенного стержня, соответственно;

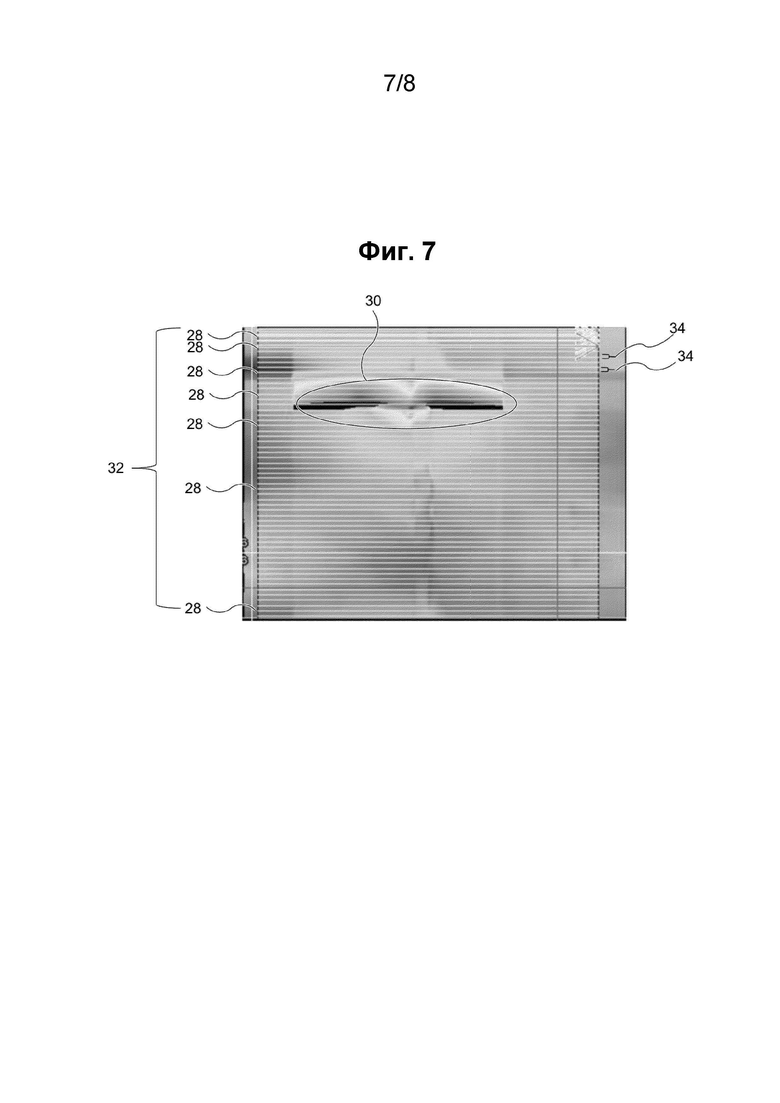

на Фиг. 7 показан 3-мерный профиль поверхности изделия, генерирующего аэрозоль, имеющего производственный дефект, в проекции на 2-мерную плоскость;

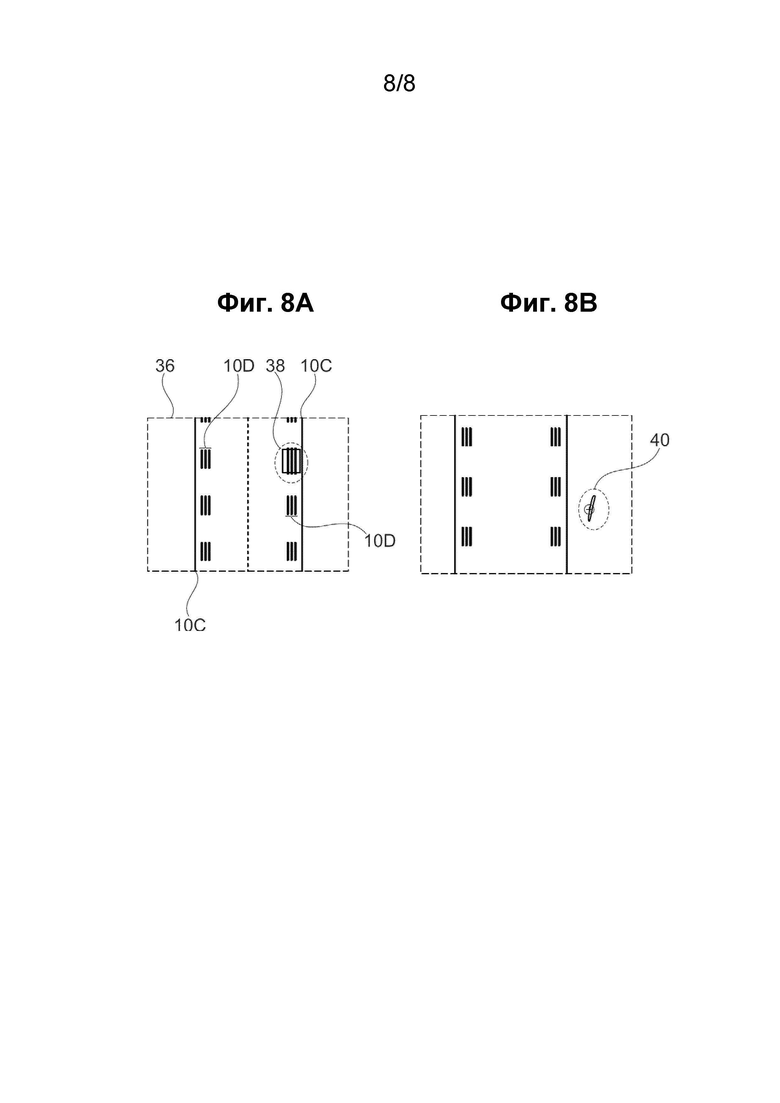

на Фиг. 8A и 8B показаны различные 2-мерные визуальные изображения поверхности двух различных изделий, генерирующих аэрозоль, с производственными дефектами.

Далее одинаковые элементы обозначены одинаковыми номерами позиций во всех графических материалах.

На Фиг. 1 показаны устройство проверки и система проверки, выполненные с возможностью выявления производственных дефектов в изделиях, генерирующих аэрозоль, в соответствии с одним из вариантов осуществления изобретения. Устройство проверки предпочтительно используют в качестве так называемого «поточного контроля качества» в процессе производства изделий, генерирующих аэрозоль. Устройство проверки содержит лазерный датчик 12, в частности 2D/3D лазерный профилометр, который включает лазер 12A и датчик 12B, интегрированные в единую чувствительную головку. 2D/3D лазерный профилометр сканирует поверхность изделия 10, генерирующего аэрозоль, или поверхность так называемого «сдвоенного стержня» 2×10, который содержит два изделия, генерирующих аэрозоль, которые соединены сдвоенной фильтрующей частью, соединенной на обоих концах с субстратными частями. Далее, при упоминании «изделия, генерирующего аэрозоль» - 10, предполагается, что это указание также включает «сдвоенный стержень» 2×10, если не упомянуто иное. 2D/3D лазерный профилометр может быть выполнен с возможностью регистрировать несколько 2-мерных профилей поверхности и несколько 2-мерных визуальных изображений поверхности изделия, генерирующего аэрозоль, или сдвоенного стержня одновременно. Изделие, генерирующее аэрозоль, вращают между средствами вращения - первым вращающимся барабаном 14 и вторым вращающимся барабаном 16. Первый вращающийся барабан вращается в направлении, показанном стрелками 14A, а второй вращающийся барабан 16 вращается в противоположном направлении, показанном стрелкой 16A. Это позволяет 2D/3D лазерному профилометру сканировать большие участки поверхности изделия 10, генерирующего аэрозоль, предпочтительно всю поверхность изделия, генерирующего аэрозоль, в случае, когда изделие поворачивают на 360 градусов. В ходе процесса сканирования 2D/3D лазерный профилометр удерживается стационарным. Первый вращающийся барабан 14 содержит выступы 14B, которые способны перемещать изделие 10, генерирующее аэрозоль, далее по ходу производственного процесса. Сначала изделие 10, генерирующее аэрозоль, удерживается на месте на первом вращающемся барабане 14 посредством вакуумных отверстий 14C. Когда изделие, генерирующее аэрозоль, удерживаемое вакуумными отверстиями 14C, достигает второго вращающегося барабана 16, изделие начинает вращение и начинается проверка изделия 2D/3D лазерным профилометром. Проверка изделия, генерирующего аэрозоль, заканчивается, когда следующий выступ 14B первого вращающегося барабана 14 отталкивает изделие 10, генерирующее аэрозоль, от второго вращающегося барабана 16. Так, изделие 10, генерирующее аэрозоль, вращают между первым вращающимся барабаном и вторым, вращающимся между соседними выступами 14B первого вращающегося барабана 14. Первый и второй вращающиеся барабаны 14 и 16 и 2D/3D лазерный профилометр соединены коммуникационными соединениями 22 с блоком 18 управления. Блок 18 управления выполнен с возможностью обрабатывать один или оба из нескольких двумерных визуальных изображений поверхности или нескольких линий интенсивности и нескольких двумерных профилей поверхности. В частности, блок 18 управления может быть выполнен с возможностью объединения нескольких двумерных визуальных изображений поверхности или нескольких линий интенсивности с получением объединенного-мерного визуального изображения поверхности. Аналогично, блок 18 управления может быть выполнен с возможностью объединять двумерные профили поверхности для получения 3-мерного профиля поверхности. Присутствует рабочая станция 20, соединенная с блоком 18 управления коммуникационным соединением 22. Рабочая станция 20 позволяет пользователю манипулировать устройством проверки. Такое устройство проверки выполнено с возможностью поточной проверки производимых изделий, генерирующих аэрозоль, в ходе процесса производства. Поточная проверка дает возможность выявления разнородных различных производственных дефектов, любой из которых можно детектировать предпочтительно путем формирования визуальных изображений или определения профиля поверхности. Соответственно, это устройство проверки позволяет пользователю осуществлять способ проверки на производственные дефекты согласно настоящему изобретению а автоматизированном режиме.

На Фиг. 2 изображен другой пример средства вращения для устройства проверки, который может быть интегрирован в устройство проверки, представленное на Фиг. 1, вместо двух вращающихся барабанов. В этом варианте осуществления средства вращения включают первый вращающийся барабан 14 и прижимные полосы 24, которые удерживают изделие 10, генерирующее аэрозоль, на вращающемся барабане. В этом случае 2D/3D лазерный профилометр 12, содержащий лазер 12A и датчик 12B, должен перемещаться вместе с первым барабаном чтобы контролировать различные участки поверхности изделия, генерирующего аэрозоль.

На Фиг. 3A в поперечном сечении показаны два вращающихся барабана 14 и 16, вращающихся в противоположных направлениях, в качестве средства вращения. На Фиг. 3B показан вид в поперечном сечении других, последующих этапов перемещения изделия 10, генерирующего аэрозоль, двумя вращающимися барабанами 14 и 16. На первом этапе, обозначенном «a)», изделие 10, генерирующее аэрозоль, которое удерживается на месте вакуумными отверстиями первого вращающегося барабана 14, захватывается между барабанами 14 и 16 и начинает вращаться (вакуумные отверстия не показаны на Фиг. 3B). В процессе вращения 2D/3D лазерный профилометр сканирует поверхность изделия, генерирующего аэрозоль, как показано во втором этапе, обозначенном «b)» (показаны только лучи 12A и 12B лазерного профилометра). На последнем этапе, обозначенном «c)», следующий выступ 14B первого вращающегося барабана 14 подхватывает изделие 10, генерирующее аэрозоль, что приводит к окончанию проверки изделия, генерирующего аэрозоль, для его дальнейшего перемещения по ходу производственного процесса.

На Фиг. 4 показан схематический вид в перспективе другого варианта осуществления средства вращения, который может быть включен в устройство проверки, представленное на Фиг. 1. В этом случае изделие 10, генерирующее аэрозоль, удерживается между подвижной лентой 26 и прижимными полосами 24. Поскольку прижимные полосы 24 представляют собой стационарную деталь устройства, изделие 10, генерирующее аэрозоль, начинает вращаться между стационарными удерживающими полосами 24 и подвижной лентой 26 и в то же время перемещается в направлении, указанном стрелкой 15 (вращательное перемещение изделия, генерирующего аэрозоль). Для сканирования всей поверхности или большого участка поверхности изделия, генерирующего аэрозоль, 2D/3D профилометр 12 должен следовать за перемещением изделия, генерирующего аэрозоль, показанным стрелкой 15.

На Фиг. 5A показана фотография сдвоенного стержня 2×10, который включает две субстратные части 10B, которые соединены с одной сдвоенной фильтрующей частью 10A ободковой бумагой. Пунктирная линия на Фиг. 5A указывает линию разреза для разрезания сдвоенного стержня для получения двух одинарных изделий 10, генерирующих аэрозоль. В этом случае сдвоенный стержень не содержит никаких производственных дефектов. Один непрерывный первый визуальный маркер 10C присутствует на сдвоенном стержне, который представляет собой линию, проходящую вокруг окружности сдвоенного стержня. Кроме того, присутствует набор вторых визуальных маркеров 10D на ободковой бумаге сдвоенного стержня. Первый и второй наборы визуальных маркеров можно использовать для отслеживания правильного положения ободковой бумаги при соединении сдвоенной фильтрующей части 10A с обеими субстратными частями 10B.

На Фиг. 5B показан один единый двумерный профиль поверхности сдвоенного стержня, показанного на Фиг. 5A. Поскольку в этом сдвоенном стержне нет никаких дефектов, двумерный профиль поверхности является ровным и не демонстрирует никаких больших выступов выше порогового уровня.

На Фиг. 6A показана фотография другого сдвоенного стержня 2×10, который содержит производственный дефект 30. Конкретно, ободковая бумага отслоилась от сдвоенного стержня и отходит от сдвоенного стержня.

На Фиг. 6B показан единый 2-мерный профиль 28 поверхности сдвоенного стержня, показанного на Фиг. 6A, в области, где присутствует производственный дефект 30. Выступы 30 производственного дефекта ясно видны на 2-мерном профиле 28 поверхности. Соответственно, регистрация 2-мерных профилей поверхности и объединение их в 3-мерный профиль поверхности особенно хорошо подходит для выявления производственных дефектов, которые включают изменение профиля поверхности сдвоенного стержня.

На Фиг. 7 показана 2-мерная проекция 32 3-мерного профиля поверхности. Несколько 2-мерных профилей 28 поверхности выровнены один над другим. Соседние профили 28 поверхностей разделены так называемым «размером шага» - 34, который представляет эквидистантные углы поворота. Один единый 2-мерный профиль поверхности 28 показан единой светлой линией на Фиг. 7. В целях ясности только несколько светлых линий отмечены номером позиции 28. Производственный дефект 30 ясно виден в 3-мерном профиле 32 поверхности.

На Фиг. 8A и 8B показаны различные объединенные 2-мерные визуальные изображения поверхности сдвоенного стержня с производственными дефектами. Такое серошкальное изображение поверхности может быть получено путем объединения разных серошкальных линий интенсивности, зарегистрированных при различных углах поворота изделия, генерирующего аэрозоль. На Фиг. 8A визуальные маркеры 10D второго набора являются не прямыми, а волнистыми, как показано в кружках, обозначенных 38, возможно из-за смещения ободковой бумаги в этой области. На Фиг. 8B присутствует пятно 40, представляющее производственный дефект. В обоих случаях формирование визуальных изображений сдвоенного стержня прекрасно позволяет выявлять оба производственных дефекта.

Изобретение относится к способу проверки изделия, генерирующего аэрозоль, на производственные дефекты, включающему регистрацию нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль; объединение нескольких профилей поверхности, зарегистрированных при разных углах поворота с получением 3-мерного профиля поверхности; вычисление максимальной разницы высот указанного 3-мерного профиля поверхности; и отбраковку изделия, генерирующего аэрозоль, если максимальная разница высот его 3-мерного профиля поверхности выше порогового значения. Изобретение позволяет повысить точность при выявлении множества дефектов. 3 н. и 10 з.п. ф-лы, 8 ил.

1. Способ проверки изделия, генерирующего аэрозоль, на производственные дефекты, включающий:

- регистрацию нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль,

- объединение нескольких профилей поверхности, зарегистрированных при разных углах поворота с получением 3-мерного профиля поверхности,

- вычисление максимальной разницы высот указанного 3-мерного профиля поверхности, и

- отбраковку изделия, генерирующего аэрозоль, если максимальная разница высот его 3-мерного профиля поверхности выше порогового значения, при этом дополнительно

- регистрируют 2-мерное визуальное изображение поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль,

- несколько 2-мерных визуальных изображений поверхности или линий интенсивности, зарегистрированных при различных углах поворота, объединяют с получением объединенного 2-мерного визуального изображения поверхности,

- указанное объединенное визуальное изображение поверхности сравнивают с объединенным визуальным изображением без дефектов изделия, генерирующего аэрозоль, не имеющего дефектов, с помощью корреляции изображений, и

- изделие, генерирующее аэрозоль, отбраковывают, если его объединенное визуальное изображение поверхности не соответствует визуальному изображению без дефектов.

2. Способ по п. 1, при котором изделие, генерирующее аэрозоль, содержит фильтрующую часть и субстратную часть, причем субстратная часть содержит субстрат, образующий аэрозоль, при этом изделие, генерирующее аэрозоль, дополнительно содержит ободковую бумагу, оборачивающую фильтрующую часть и по меньшей мере часть субстратной части, смежную с фильтрующей частью.

3. Способ по п. 1 или 2, при котором регистрируют несколько 2-мерных профилей поверхности по меньшей мере фильтрующей части и частей субстратной части, обернутых оберточной бумагой.

4. Способ по любому из предшествующих пунктов, при котором производственные дефекты выбраны из группы, состоящей из разрывов, щелей, отверстий, заломов, нарушений целостности, недостаточной адгезии фильтрующей части к субстратной части и открытого соединения между фильтрующей частью и субстратной частью.

5. Способ по любому из предшествующих пунктов, при котором на поверхности изделия, генерирующего аэрозоль, присутствует по меньшей мере один визуальный маркер, при этом положение визуального маркера на поверхности изделия, генерирующего аэрозоль, определяют с использованием объединенного 2-мерного визуального изображения поверхности, причем визуальный маркер предпочтительно содержит по меньшей мере одну линию.

6. Способ по любому из предшествующих пунктов, при котором производственные дефекты выбраны из группы, состоящей из пятен, смещения ободковой бумаги относительно субстратной части, смешивания различных марок изделий, генерирующих аэрозоль, и сгибания ободковой бумаги.

7. Способ по любому из предшествующих пунктов, при котором изделие, генерирующее аэрозоль, вращают на 360 градусов и получают одно или оба из:

- 3-мерного профиля поверхности на 360 градусов, или

- объединенного 2-мерного визуального изображения поверхности на 360 градусов.

8. Способ по любому из предшествующих пунктов, при котором используют линейный лазерный датчик для регистрации одного или обоих из:

- нескольких 2-мерных профилей поверхности, или

- нескольких 2-мерных визуальных изображений поверхности.

9. Устройство проверки, выполненное с возможностью выявления производственных дефектов в изделиях, генерирующих аэрозоль, содержащее:

- датчик профиля поверхности, выполненный с возможностью регистрации нескольких 2-мерных профилей поверхности изделия, генерирующего аэрозоль,

- средство вращения, выполненное с возможностью вращения изделия, генерирующего аэрозоль, в процессе регистрации профилей поверхности, и

- контроллер профиля поверхности, выполненный с возможностью обработки нескольких 2-мерных профилей поверхности, зарегистрированных при различных углах поворота, с получением 3-мерного профиля поверхности и выполненный с возможностью вычисления максимальной разницы высот указанного 3-мерного профиля поверхности, причем дополнительно имеется:

- датчик формирования визуальных изображений, выполненный с возможностью регистрации нескольких 2-мерных визуальных изображений или линий интенсивности поверхности изделия, генерирующего аэрозоль, при вращении изделия, генерирующего аэрозоль, и

- контроллер формирования визуальных изображений, выполненный с возможностью обработки нескольких 2-мерных визуальных изображений поверхности или линий интенсивности при различных углах поворота с получением объединенного 2-мерного визуального изображения поверхности и выполненный с возможностью сравнения объединенного визуального изображения поверхности с объединенным визуальным изображением без дефектов изделия, генерирующего аэрозоль, не имеющего дефектов, с использованием корреляции изображений.

10. Устройство проверки п. 9, в котором датчик формирования визуальных изображений и датчик профиля поверхности интегрированы в одну единую чувствительную головку, при этом предпочтительно указанная чувствительная головка представляет собой линейную лазерную чувствительную головку.

11. Устройство проверки по п. 9 или 10, в котором контроллер профиля поверхности и контроллер формирования визуальных изображений интегрированы в один единый блок управления.

12. Устройство проверки по любому из пп. 9-11, в котором средство вращения содержит одно из:

- двух вращающихся барабанов,

- одного вращающегося барабана и одной стационарной детали,

- одной подвижной ленты и одной стационарной детали.

13. Система проверки, содержащая устройство проверки по любому из пп. 9-12 и изделие, генерирующее аэрозоль.

| КАРТОПРИЕМНИК | 2014 |

|

RU2568279C2 |

| Способ защиты ячменя от шведской мухи | 1988 |

|

SU1604191A1 |

| WO 2009096626 A1, 06.08.2009 | |||

| US 5414270 A1, 09.05.1995 | |||

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ-АДСОРБЕНТА | 2011 |

|

RU2473230C2 |

| МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2602232C2 |

Авторы

Даты

2024-05-22—Публикация

2022-04-07—Подача